材料试验方法-拉伸试验

拉伸试验的定义以及方法

拉伸试验的定义以及方法测定材料在材料试验机拉伸载荷作用下的一系列特性的试验,又称抗拉试验。

它是材料机械性能试验的基本方法之一,主要用于检验材料是否符合规定的标准和研究材料的性能。

性能指标:拉伸试验可测定材料的一系列强度指标和塑性指标。

强度通常是指材料在外力作用下抵抗产生弹性变形、塑性变形和断裂的能力。

材料在承受拉伸载荷时,当载荷不增加而仍继续发生明显塑性变形的现象叫做屈服。

产生屈服时的应力,称屈服点或称物理屈服强度,用σS(帕)表示。

工程上有许多材料没有明显的屈服点,通常把材料产生的残余塑性变形为0.2%时的应力值作为屈服强度,称条件屈服极限或条件屈服强度,用σ0.2表示。

材料在断裂前所达到的最大应力值,称抗拉强度或强度极限,用σb(帕)表示。

塑性是指金属材料在载荷作用下产生塑性变形而不致破坏的能力,常用的塑性指标是延伸率和断面收缩率。

延伸率又叫伸长率,是指材料试样受拉伸载荷折断后,总伸长度同原始长度比值的百分数,用δ表示。

断面收缩率是指材料试样在受拉伸载荷拉断后,断面缩小的面积同原截面面积比值的百分数,用ψ表示。

条件屈服极限σ0.2、强度极限σb、伸长率δ和断面收缩率ψ是拉伸试验经常要测定的四项性能指标。

此外还可测定材料的弹性模量E、比例极限σp、弹性极限σe等。

试验方法:拉伸试验在材料试验机上进行。

试验机有机械式、液压式、电液或电子伺服式等型式。

试样型式可以是材料全截面的,也可以加工成圆形或矩形的标准试样。

钢筋、线材等一些实物样品一般不需要加工而保持其全截面进行试验。

试样制备时应避免材料组织受冷、热加工的影响,并保证一定的光洁度。

试验时,试验机以规定的速率均匀地拉伸试样,试验机可自动绘制出拉伸曲线图。

对于低碳钢等塑性好的材料,在试样拉伸到屈服点时,测力指针有明显的抖动,可分出上、下屈服点(和),在计算时,常取。

材料的δ和ψ可将试验断裂后的试样拼合,测量其伸长和断面缩小而计算出来。

拉伸曲线图:由试验机绘出的拉伸曲线,实际上是载荷-伸长曲线,如将载荷坐标值和伸长坐标值分别除以试样原截面积和试样标距,就可得到应力-应变曲线图。

材料拉伸实验

材料拉伸实验材料拉伸实验是材料力学实验中的一种重要实验方法,通过对材料在受力作用下的拉伸性能进行测试,可以获得材料的力学性能参数,为材料的设计、选材和工程应用提供重要依据。

本文将介绍材料拉伸实验的基本原理、实验步骤和数据处理方法。

1. 基本原理。

材料在受到拉伸力作用下,会产生形变和应力。

应力是单位面积上的受力,而形变是单位长度上的变形量。

拉伸实验通过施加不断增大的拉伸力,来观察材料的应力-应变关系,从而得到材料的弹性模量、屈服强度、断裂强度等力学性能参数。

2. 实验步骤。

(1)准备工作,选择合适的试样,对试样进行加工和制备,保证试样的几何尺寸和表面质量符合要求。

(2)安装试验设备,将试样安装在拉伸试验机上,调整试验机的参数,如加载速度、试验温度等。

(3)进行拉伸实验,开始施加拉伸力,记录试样的应变和应力随时间的变化曲线。

(4)数据处理,根据实验数据,计算材料的弹性模量、屈服强度、断裂强度等力学性能参数。

3. 数据处理方法。

(1)计算弹性模量,在应力-应变曲线的线性段内,计算斜率即为弹性模量。

(2)计算屈服强度,在应力-应变曲线上找到屈服点,对应的应力即为屈服强度。

(3)计算断裂强度,在应力-应变曲线上找到最大应力点,即为材料的断裂强度。

4. 实验注意事项。

(1)试样的制备和加工要符合标准要求,以保证实验结果的准确性和可靠性。

(2)试验过程中要注意安全,严格按照操作规程进行,避免发生意外事故。

(3)实验数据的处理要认真细致,确保计算结果的准确性。

5. 结论。

通过材料拉伸实验,可以获得材料的力学性能参数,为材料的设计和工程应用提供重要依据。

因此,掌握材料拉伸实验的基本原理、实验步骤和数据处理方法,对于材料科学和工程技术人员来说具有重要意义。

通过本文的介绍,相信读者对材料拉伸实验有了更深入的了解,希望能够对相关领域的学习和工作有所帮助。

金属材料拉伸实验

金属材料拉伸实验金属材料的力学性能是工程材料中非常重要的一部分,而拉伸实验是评价金属材料力学性能的重要手段之一。

本文将对金属材料拉伸实验的原理、方法和实验结果进行详细介绍。

1.原理。

金属材料的拉伸实验是通过施加拉伸力,使试样产生塑性变形,从而研究金属材料的力学性能。

在拉伸实验中,试样会逐渐发生颈缩,最终断裂。

通过实验中得到的应力-应变曲线,可以分析出金属材料的屈服强度、抗拉强度、延伸率等力学性能指标。

2.方法。

进行金属材料拉伸实验,首先需要准备好金属试样。

在实验过程中,需要使用拉伸试验机,将试样夹紧在拉伸试验机上。

然后,施加拉伸力,记录下试样的载荷和变形数据。

在实验过程中,需要注意保持试样的表面光洁,避免表面缺陷对实验结果的影响。

3.实验结果。

通过拉伸实验得到的应力-应变曲线可以反映出金属材料的力学性能。

曲线的起始部分为弹性阶段,此时金属材料受到的应力与应变呈线性关系。

当应力超过一定数值时,金属材料进入塑性阶段,此时应力与应变不再呈线性关系,试样开始产生颈缩。

最终,在应力达到最大值时,试样发生断裂。

4.分析与讨论。

通过实验结果,可以计算出金属材料的屈服强度、抗拉强度、延伸率等力学性能指标。

这些指标对于工程设计和材料选型具有重要的指导意义。

另外,通过对不同金属材料进行拉伸实验,可以比较它们的力学性能,为工程实践提供参考。

5.结论。

金属材料拉伸实验是研究金属材料力学性能的重要手段,通过实验可以得到金属材料的应力-应变曲线,分析出其力学性能指标。

这些指标对于工程设计和材料选型具有重要的指导意义。

综上所述,金属材料拉伸实验是评价金属材料力学性能的重要手段,通过实验可以得到金属材料的力学性能指标,为工程实践提供重要参考。

金属材料拉伸试验方法

金属材料拉伸试验方法

金属材料的拉伸试验是一种常用的材料力学性能测试方法,通过对金属材料在受力状态下的变形和破坏行为进行观察和分析,可以得到材料的拉伸性能参数,如屈服强度、抗拉强度、延伸率等,这些参数对于材料的设计、选用和加工具有重要的指导意义。

本文将介绍金属材料拉伸试验的一般方法和步骤。

1. 试样的制备。

首先,需要根据试验标准或需求,选择合适的试样形状和尺寸。

常见的试样形状有圆柱形和平行四边形,尺寸一般由标准规定。

制备好试样后,需要对试样表面进行打磨处理,以消除表面缺陷和应力集中。

2. 试验设备的准备。

拉伸试验设备主要包括拉伸试验机、夹具和测量仪器。

在进行试验之前,需要对试验设备进行校准和检查,确保设备的正常运行和准确性。

3. 试验过程。

将制备好的试样安装到拉伸试验机的夹具上,根据试验标准设定加载速度和加载方式。

开始加载后,通过测量仪器实时记录试样的载荷和位移数据,并观察试样的变形和破坏过程。

4. 数据处理。

试验结束后,需要对采集到的数据进行处理和分析。

通过载荷-位移曲线可以得到试样的应力-应变曲线,从而计算出屈服强度、抗拉强度和延伸率等拉伸性能参数。

5. 结果分析。

最后,根据试验结果对材料的性能进行分析和评价,比较不同材料的性能差异,为材料的选用和工程设计提供参考依据。

总之,金属材料的拉伸试验是一种重要的材料力学性能测试方法,通过合理的

试验方法和严格的试验操作,可以得到准确可靠的试验结果,为材料研究和工程应用提供有力支撑。

希望本文介绍的试验方法和步骤能够对相关领域的科研人员和工程师有所帮助。

拉伸试验方法

拉伸试验方法拉伸试验是材料力学性能测试中常用的一种方法,通过对材料在拉伸加载下的应力-应变关系进行测试,可以了解材料的强度、韧性、延展性等重要力学性能指标。

本文将介绍拉伸试验的方法及其相关注意事项。

1.试验设备准备。

进行拉伸试验首先需要准备相应的试验设备,包括拉伸试验机、试样夹具、应变计等。

拉伸试验机是用于施加拉伸载荷的设备,试样夹具用于夹持试样,应变计用于测量试样的应变变化。

在进行拉伸试验前,需要对试验设备进行检查和校准,确保其工作正常。

2.试样制备。

拉伸试验的试样通常为标准试样,根据不同材料的标准,试样的尺寸和形状会有所不同。

在进行试样制备时,需要严格按照标准要求进行,保证试样的几何尺寸和表面质量符合要求。

同时,还需要注意试样的标识和编号,确保试验数据的准确性和可追溯性。

3.试验过程。

在进行拉伸试验时,首先将试样夹持在拉伸试验机上,然后施加拉伸载荷,使试样发生拉伸变形。

在试验过程中,需要记录载荷和位移的变化,以及应变计的测量数据。

同时,还需要及时观察试样的变形情况,包括颈缩的出现和试样断裂前的变形特征。

4.数据处理。

完成试验后,需要对试验数据进行处理和分析。

通过载荷-位移曲线可以得到材料的应力-应变曲线,从而得到材料的屈服强度、抗拉强度、断裂强度等力学性能指标。

同时,还可以分析试样的断裂形态,了解材料的断裂特点和断裂机制。

5.注意事项。

在进行拉伸试验时,需要注意以下几个方面的问题,首先是试验环境的控制,包括温度、湿度等环境因素对试验结果的影响;其次是试样制备的质量控制,试样的几何尺寸和表面质量直接影响试验结果的准确性;最后是试验过程中的安全控制,拉伸试验时会产生较大的载荷和应变,需要确保试验过程的安全性。

综上所述,拉伸试验是一种重要的材料力学性能测试方法,通过合理的试验设备准备、试样制备、试验过程和数据处理,可以得到准确可靠的试验结果,为材料的设计和选择提供重要参考依据。

在进行拉伸试验时,需要严格按照标准要求进行,确保试验的可重复性和可比性。

材料力学拉伸实验

材料力学拉伸实验材料力学是工程学中的重要基础学科,它研究材料在外力作用下的力学性能。

在工程实践中,对材料的拉伸性能进行测试是非常重要的,因为这可以帮助工程师了解材料的强度、韧性和延展性等重要性能指标。

本文将介绍材料力学拉伸实验的基本原理、实验步骤和数据分析方法,希望能对相关领域的学习和研究提供帮助。

1. 实验原理。

材料在外力作用下会发生形变,其中最常见的一种形变是拉伸形变。

当外力作用在材料上时,材料会发生拉伸变形,这时材料会产生应力和应变。

应力是单位面积上的力,而应变是单位长度上的形变量。

拉伸实验可以通过施加不同的拉伸力来研究材料的应力-应变关系,从而得到材料的力学性能参数。

2. 实验步骤。

(1)准备工作,首先准备好需要进行拉伸实验的材料样品,通常为圆柱形。

然后根据实验要求选择合适的拉伸试验机,并安装好相应的夹具。

(2)样品加工,将材料样品切割成符合实验要求的尺寸,并在样品上标记好长度和直径等必要的信息。

(3)安装样品,将样品夹持在拉伸试验机上,并调整夹具,使样品处于合适的位置。

(4)施加载荷,通过拉伸试验机施加逐渐增加的拉伸力,记录下相应的载荷和伸长值。

(5)数据采集,在拉伸过程中,实时记录载荷和伸长值,并绘制应力-应变曲线。

(6)数据分析,根据实验数据,计算出材料的屈服强度、抗拉强度、断裂强度等力学性能指标。

3. 数据分析方法。

拉伸实验得到的主要数据是载荷和伸长值,通过这些数据可以计算出应力和应变。

应力是载荷与样品初始横截面积的比值,而应变是伸长值与样品初始长度的比值。

绘制应力-应变曲线后,可以得到材料的屈服点、抗拉强度和断裂点等重要参数。

4. 结论。

材料力学拉伸实验是研究材料力学性能的重要手段,通过实验可以得到材料的力学性能参数,为工程设计和材料选型提供重要参考。

在进行拉伸实验时,需要注意样品的加工和安装,以及实验数据的准确记录和分析。

希望本文的介绍能够对相关领域的学习和研究有所帮助。

材料拉伸试验报告

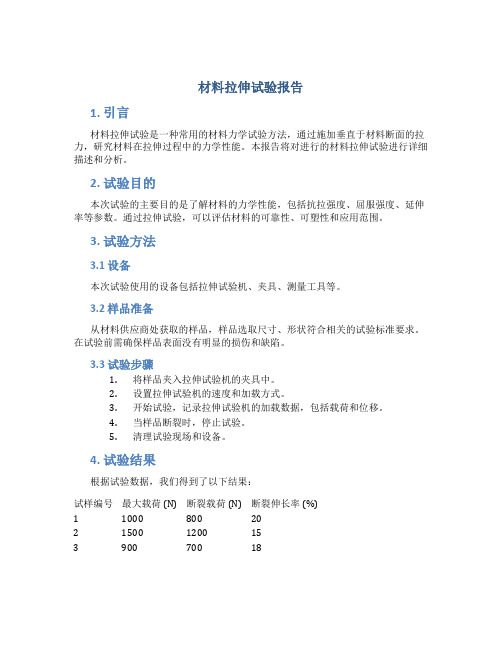

材料拉伸试验报告1. 引言材料拉伸试验是一种常用的材料力学试验方法,通过施加垂直于材料断面的拉力,研究材料在拉伸过程中的力学性能。

本报告将对进行的材料拉伸试验进行详细描述和分析。

2. 试验目的本次试验的主要目的是了解材料的力学性能,包括抗拉强度、屈服强度、延伸率等参数。

通过拉伸试验,可以评估材料的可靠性、可塑性和应用范围。

3. 试验方法3.1 设备本次试验使用的设备包括拉伸试验机、夹具、测量工具等。

3.2 样品准备从材料供应商处获取的样品,样品选取尺寸、形状符合相关的试验标准要求。

在试验前需确保样品表面没有明显的损伤和缺陷。

3.3 试验步骤1.将样品夹入拉伸试验机的夹具中。

2.设置拉伸试验机的速度和加载方式。

3.开始试验,记录拉伸试验机的加载数据,包括载荷和位移。

4.当样品断裂时,停止试验。

5.清理试验现场和设备。

4. 试验结果根据试验数据,我们得到了以下结果:试样编号最大载荷 (N) 断裂载荷 (N) 断裂伸长率 (%)1 1000 800 202 1500 1200 153 900 700 185. 结果分析5.1 抗拉强度抗拉强度是材料在拉伸过程中,其断裂前承受的最大拉力。

根据试验结果,试样1的抗拉强度为1000N,试样2的抗拉强度为1500N,试样3的抗拉强度为900N。

5.2 屈服强度屈服强度是材料开始塑性变形时的应力值。

由于本次试验未测得屈服点,请在后续试验中进行测定。

5.3 延伸率延伸率是材料在断裂前的拉伸过程中,其长度增加的百分比。

根据试验结果,试样1的延伸率为20%,试样2的延伸率为15%,试样3的延伸率为18%。

6. 结论根据本次试验结果分析,可以得出以下结论:1.不同试样的抗拉强度有所差异,这可能是由于材料的制备工艺、组成成分等因素影响。

2.试样的延伸率与其抗拉强度呈负相关,即抗拉强度越高,延伸率越低。

3.本次试验未测得屈服强度,需要在后续试验中进行测定。

7. 改进措施1.在后续试验中,应增加对屈服点的测定,以完善试验结果。

金属材料拉伸试验

金属材料拉伸试验金属材料拉伸试验是一种常见的材料力学性能测试方法,通过对金属材料进行拉伸,可以获取材料的拉伸强度、屈服强度、断裂伸长率等重要参数,为材料的设计和选用提供重要参考。

本文将介绍金属材料拉伸试验的基本原理、试验方法和数据分析。

一、基本原理。

金属材料在受力作用下会发生塑性变形和断裂,拉伸试验是通过施加拉力使材料产生塑性变形,从而研究材料的力学性能。

在拉伸试验中,材料会逐渐发生颈缩,最终断裂。

通过对试验过程中的载荷和变形进行记录和分析,可以得到材料的拉伸性能参数。

二、试验方法。

1. 样品制备,从金属材料中切割出标准试样,并在试样两端加工成圆柱形,以便安装在拉伸试验机上。

2. 装夹试样,将试样安装在拉伸试验机上,通过夹具夹紧试样两端,保证试样在拉伸过程中不会发生松动或滑动。

3. 施加载荷,启动拉伸试验机,施加逐渐增大的拉力,使试样发生拉伸变形。

在试验过程中,记录载荷和试样的变形情况。

4. 数据采集,通过传感器采集试验过程中的载荷和变形数据,得到应力-应变曲线。

5. 数据分析,根据应力-应变曲线,可以计算得到材料的拉伸强度、屈服强度、断裂伸长率等参数。

三、数据分析。

拉伸试验得到的应力-应变曲线可以分为线性弹性阶段、屈服阶段和断裂阶段。

在线性弹性阶段,应力与应变成正比,材料具有良好的弹性回复性;在屈服阶段,材料开始发生塑性变形,应力逐渐增大,直至达到最大应力;在断裂阶段,材料突然断裂,试验结束。

根据应力-应变曲线,可以计算得到材料的拉伸强度、屈服强度、断裂伸长率等力学性能参数,这些参数对于材料的设计和选用具有重要意义。

四、结论。

金属材料拉伸试验是一种重要的力学性能测试方法,通过对材料的拉伸行为进行研究,可以获取材料的重要力学性能参数,为工程设计和材料选用提供重要参考。

通过合理的试验方法和数据分析,可以准确地评估材料的力学性能,为材料的应用提供可靠的数据支持。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

拉伸試驗

一、實驗目的

測定材料的彈性係數、降伏點或降服強度、抗拉強度、伸長率,以及斷面縮率。

二、實驗設備

(1)萬能材料試驗機(圖一)。

(2)伸長計(extensometer)。

(3)標點刻度器(標點距離50mm)。

(4)游標卡尺(精度0.05mm)。

三、實驗材料

低碳鋼、黃銅。

圖一:萬能材料試驗機四、實驗原理

本試驗使用如圖一所示之萬能試驗機,其最大荷重為20噸。

利用該試驗機進行拉伸實驗,以得知材料之基本性質。

將材料試棒裝上試驗機後,施加荷重時材料將產生伸長量。

把對應每一荷重的伸長量記錄下來後,可得圖二所示之荷重─伸長曲線圖(load-elongation curve diagram)。

進而計算出該材料的降伏強度、抗拉強度、伸長率及斷面縮率,並且利用伸長計(extensometer)測定金屬材料之楊氏彈性係數。

參考圖二:曲線1是典型的低碳鋼之荷重─伸長曲線圖,P點為比例限,E 點為彈性限,Y1點為上降伏點,Y2點為下降伏點,Y1至Y3間為降伏伸長。

假如在試棒表面磨得很亮之情況,到達Y1時,試棒之一部份會出現塑性變形之區域,即產生Luders band,而隨著降伏進行,此band漸漸擴展,到達Y3點後此band 會擴展到試棒全面。

此後進入加工硬化區域,到達最大荷重M點後試棒發生局部的斷面積收縮,稱為頸縮(necking),而在Z點破斷。

曲線2為銅、鋁等非鐵金屬的荷重─伸長曲線圖,沒有明顯的降伏點,工程上常以殘留0.2%永久變形所對應的應力定義為其降伏強度。

由此結果可計算出下列數據:

(1) 降伏點=P Y1/A0 (kgf/mm2)

P Y1:曲線1點Y1之荷重;A0:試棒之原截面積

(2) 降伏強度=Pε/A0(kgf/mm2)

Pε:曲線2點C所對應的荷重

(3) 抗拉強度=P u/A0(kgf/mm2)

P u:最大荷重M點之荷重

(4) 伸長率=(L'-L0)/L0×100%

L':試驗後試棒兩標點間之距離

L0:試驗前試棒兩標點間之距離

(5) 斷面縮率=(A0-A')/A0×100%

A0:試棒之原截面積

A':試棒拉斷部份之最小截面積圖二:荷重─伸長曲線

本試驗將在拉伸的同時,利用伸長計測得金屬材料的荷重─兩點延伸曲線(load-gage length elongation curve),再由該曲線求得彈性係數(modules of elasticity)。

伸長計係利用differential transformer,將試棒所測得之伸長量變化轉換為具有高感度及高精度之電量。

將伸長計夾於試棒上,使其位移方向與試棒之應變方向同向,其即會將試棒之應變轉換成精密之電量改變。

五、實驗方法

1.準備試棒

(1)在試棒平行部,用標點刻度器刻劃兩點距離(標點距離50mm)。

(2)用游標卡尺測定試棒標點部份及中央部份之直徑。

測定直徑時需測定互

相直交的兩個方向,測定到規定尺寸的0.5%之數據。

例如:若直徑為

12.5mm,則12.5mm×0.5%=0.0625mm,即測至0.05mm(1/20mm)之程度

即可。

請記錄於表一內。

2.試驗機以及電腦之準備工作

(1)進入電腦內之〔萬能材料試驗機測試程式〕。

(2)打開試驗機開關,並選擇〔自動控制模式〕。

(3)打開油壓幫浦並進行熱機程序約10分鐘。

(4)利用〔聯板上升〕鍵將上聯板(cross head)上升至超過機台底座之紅線位

置後,按下〔聯板停止〕鍵固定上聯板,以排除機台底座之摩擦,並扣除

上聯板之位移量。

(5)利用〔down〕鍵降下中聯板。

(6)將伸長計裝置於試棒刻劃之兩標點位置。

(7)利用上聯板之夾頭固定試棒之上自由端。

(8)利用中聯板之夾頭固定試棒之下自由端。

3.試驗

(1)於測試程式中,選擇〔兩點延伸模式〕進行測試。

(2)按下〔機台停止〕鍵切換為主測試畫面。

(3)按下〔測試精靈〕鍵,系統程式將逐步提示使用者設定測試所需的資料。

(4)按下〔測試〕鍵開始測試。

(5)在超過降伏點後,機台將維持固定荷重,於此時將伸長計自機台上取下。

(6)按下鍵盤上之〔End〕以及〔F12〕以改變機台為定應變拉伸模式,繼續

將試棒拉斷。

(7)試棒斷裂後,試驗機將停止動作,並要求使用者輸入標距之拉伸長度及

斷面積。

由試驗機上取下試棒,再按下〔復原〕鍵將機台歸回零點。

(8)按下〔存檔〕鍵儲存檔案。

(9)列印實驗所得之〔荷重─位移〕與〔荷重─兩點延伸〕兩圖。

4.量測並觀察拉斷試棒

(1)將試棒之斷口緊密接合後,量測兩標點的距離及直徑最小部位的截面

積,並記錄於表二。

(2)觀察試棒之拉斷位置及其斷面形狀(Cup & Cone或是平整斷面)。

六、實驗結果

表一:試驗前的試棒測定

試棒種類直徑之平均值D0

(mm)

截面積之平均值A0

(mm2)

標點距離L0

(mm)

低碳鋼

黃銅

表二:試驗後的試棒測定

試棒種類最小斷面直徑之

平均值D’(mm)

最小截面積

A’(mm2)

標點距離

L’(mm)

破斷處之破斷面狀態

低碳鋼

黃銅

表三:試驗結果

試棒種類降伏點或降伏強

度(kgf/mm2)

抗拉強度

(kgf/mm2)

伸長率

(%)

斷面縮率

(%)

彈性係數

(kgf/mm2)

低碳鋼黃銅

七、檢討事項

1.荷重增加速度對降伏點、抗拉強度有何影響?

2.標點距離之長短對伸長率有何影響?

3.試棒的斷口位置對伸長量有何影響?其理由為何?

4.試棒之斷口形狀因材料不同而異,影響此形狀之因素有哪幾種?

5.材料容易發生局部收縮(necking)與否之因素為何?

6.本實驗所使用兩種材料(黃銅及低碳鋼)其彈性係數、抗拉強度及伸長率

之理論值為何?

7.本實驗所測得的彈性係數與理論值比較後,誤差有多少?誤差之原因為

何?如何改進以量出更精確的彈性係數?

8.本實驗所測得的抗拉強度及伸長率與理論值比較,有何差異?造成差異的

原因何在?。