丝杆运动,行走距离控制

fanuc丝杠间隙参数

fanuc丝杠间隙参数Fanuc丝杠间隙参数是指Fanuc数控系统中用于调整丝杠间隙的参数。

丝杠间隙是指丝杠与螺母之间的间隙,它会影响到机床的精度和稳定性。

因此,正确设置丝杠间隙参数对于保证机床的正常运行和加工质量至关重要。

Fanuc丝杠间隙参数的设置需要根据具体的机床型号和加工要求进行调整。

一般来说,Fanuc数控系统提供了两个丝杠间隙参数:前进间隙和回程间隙。

前进间隙是指当丝杠向前运动时,螺母与丝杠之间的间隙;回程间隙是指当丝杠向后运动时,螺母与丝杠之间的间隙。

通过调整这两个参数,可以使丝杠与螺母之间的间隙达到最佳状态,从而提高机床的加工精度和稳定性。

在进行丝杠间隙参数的设置时,需要注意以下几点。

首先,要根据机床的具体情况选择合适的丝杠间隙参数范围。

不同的机床型号和加工要求对丝杠间隙的要求是不同的,因此需要根据实际情况进行调整。

其次,要进行适当的试切试验。

通过试切试验可以判断丝杠间隙参数是否合适,如果加工质量不理想,可以适当调整参数值。

最后,要定期检查和调整丝杠间隙参数。

由于机床的使用时间和工作环境的变化,丝杠间隙参数可能会发生变化,因此需要定期进行检查和调整,以保证机床的正常运行和加工质量。

Fanuc丝杠间隙参数的设置对于机床的加工精度和稳定性有着重要的影响。

正确设置丝杠间隙参数可以使丝杠与螺母之间的间隙达到最佳状态,从而提高机床的加工精度和稳定性。

因此,在使用Fanuc数控系统的机床中,合理设置丝杠间隙参数是非常重要的。

只有通过不断的试验和调整,才能找到最适合机床的丝杠间隙参数,从而保证机床的正常运行和加工质量。

丝杆缓冲距离计算公式

丝杆缓冲距离计算公式引言。

丝杆缓冲是一种用于控制机械运动的重要装置,它可以使机械在运动过程中减缓速度,从而避免因突然停止而产生的冲击力。

在实际应用中,我们需要根据具体的情况来计算丝杆缓冲的距离,以确保机械运动的安全性和稳定性。

本文将介绍丝杆缓冲距离的计算公式及其应用。

丝杆缓冲距离计算公式。

丝杆缓冲距离的计算公式可以通过以下步骤得到:步骤一,计算机械的动能。

首先,我们需要计算机械在运动过程中的动能。

动能的计算公式为:动能 = 0.5 m v^2。

其中,m为机械的质量,v为机械的速度。

步骤二,计算丝杆缓冲距离。

根据能量守恒定律,机械在运动过程中的动能会被丝杆缓冲装置所吸收。

假设丝杆缓冲装置的吸收能力为E,则丝杆缓冲距离的计算公式为:缓冲距离 = E / F。

其中,F为丝杆缓冲装置的缓冲力。

步骤三,计算丝杆缓冲力。

丝杆缓冲力的计算可以通过以下公式得到:F = k x。

其中,k为丝杆缓冲装置的刚度系数,x为丝杆的压缩量。

应用举例。

为了更好地理解丝杆缓冲距离的计算公式,我们可以通过一个简单的应用举例来说明。

假设一个机械的质量为1000kg,速度为10m/s,丝杆缓冲装置的吸收能力为5000J,丝杆缓冲装置的刚度系数为1000N/m。

我们可以通过上述公式来计算丝杆缓冲距离。

首先,计算机械的动能:动能 = 0.5 1000kg (10m/s)^2 = 50000J。

然后,计算丝杆缓冲距离:缓冲距离 = 5000J / F。

最后,计算丝杆缓冲力:F = 1000N/m x。

通过以上步骤,我们可以得到机械在运动过程中需要的丝杆缓冲距离。

这个距离可以帮助我们设计和安装丝杆缓冲装置,以确保机械运动的安全性和稳定性。

结论。

丝杆缓冲距离的计算公式是一个非常重要的工程计算公式,它可以帮助工程师们设计和安装丝杆缓冲装置,从而保证机械运动的安全性和稳定性。

在实际应用中,我们需要根据具体的情况来计算丝杆缓冲距离,以确保机械的运动过程中能够减缓速度,避免冲击力的产生。

丝杠在机床中的应用

丝杠在机床中的应用丝杠在机床中的应用丝杠是机床中常见的传动装置,用于实现工件在机床上的精确移动和定位。

以下是丝杠在机床中的一些主要应用:1. 数控机床的进给系统数控机床是在机床中广泛应用丝杠的领域之一。

在数控机床的进给系统中,丝杠通常与电机和伺服控制系统配合,实现工件在工作台上的精确移动。

丝杠的螺纹型状带来了高精度和高负载能力,使得数控机床能够实现复杂的加工操作和精细的定位控制。

2. 机床的调节系统在机床的调节系统中,丝杠被用于调节机床各个部件的位置和间距。

通过旋转丝杠,可以实现机床刀架、工作台等部件的上下、左右或前后移动。

丝杠的特性使得机床能够进行微调和调整,确保加工的精度和质量。

3. 机床的纵进系统机床的纵进系统用于控制切削工具在工作过程中的进给速度和深度。

丝杠作为纵进系统的主要传动装置,能够实现工具在工件表面的准确移动和切削深度的控制。

丝杠的高传动效率和刚性使得机床能够在高速和高负荷下稳定工作,提高了加工效率和质量。

滚珠丝杠相比于普通丝杠具有更高的转速和更小的摩擦阻力。

在高速机床上,采用滚珠丝杠可以有效降低能量损耗和噪音产生,提高机床的运转速度和效率。

滚珠丝杠广泛应用于高速切削、高速铣削等要求精度和速度的加工工艺中。

5. 机床的自动化系统丝杠在机床的自动化系统中起到关键的作用。

通过配合电动机和伺服控制系统,丝杠能够实现机床自动化加工过程的精确和稳定。

机床的自动化系统能够提高生产效率和准确度,减少人为操作和劳动强度。

总结起来,丝杠在机床中有着广泛的应用。

它不仅实现了机床工件的精确移动和定位,还提高了机床的加工效率和质量。

随着科技的不断发展,丝杠技术也在不断创新与改进,使得机床能够更好地适应不同的加工需求和工艺要求。

6. 丝杠在机床的进给传动系统中的应用在机床的进给传动系统中,丝杠被用于将转动运动转化为线性运动,以实现工件在机床上的精确进给。

通过旋转丝杠,可以推动进给螺母在丝杠上移动,从而改变工作台的位置。

丝杠来回距离计算公式

丝杠来回距离计算公式丝杠是一种常见的机械传动元件,广泛应用于各种机械设备中。

它通过螺纹副的原理,将旋转运动转化为直线运动,具有精度高、传动效率高等优点。

在实际应用中,经常需要计算丝杠的来回距离,以便进行设计和控制。

本文将介绍丝杠来回距离的计算公式及其应用。

首先,我们需要了解丝杠的基本结构和工作原理。

丝杠由螺纹杆和螺母组成,螺纹杆上有螺纹,螺母则是带有相同螺距的螺纹孔。

当螺纹杆旋转时,螺母会沿着螺纹杆的轴线产生直线运动。

这种转换关系可以用以下公式表示:S = n p。

其中,S表示螺母的来回距离,n表示螺纹杆的转动圈数,p表示螺距。

这个公式表明,螺母的来回距离与螺纹杆的转动圈数和螺距有关。

接下来,我们来看一下如何根据丝杠的参数来计算来回距离。

丝杠的参数包括螺距、导程和转动圈数。

螺距是螺纹的一个重要参数,它表示螺纹杆上相邻螺纹的间距。

导程则是螺纹杆上的一个螺纹周期的长度,它等于螺距乘以螺纹的线数。

转动圈数表示螺纹杆旋转的圈数,它可以通过电机或手动操作来实现。

根据上面的公式,我们可以得出丝杠的来回距离计算公式:S = n p。

其中,S表示螺母的来回距离,n表示螺纹杆的转动圈数,p表示螺距。

这个公式表明,螺母的来回距离与螺纹杆的转动圈数和螺距有关。

举个例子,假设一个丝杠的螺距为5mm,导程为10mm,如果螺纹杆旋转了20圈,那么螺母的来回距离是多少呢?根据上面的公式,我们可以计算出来:S = 20 5 = 100mm。

这个例子说明了如何利用丝杠的参数来计算来回距离。

在实际应用中,我们可以根据具体的需求和参数来进行计算,以便进行设计和控制。

除了计算公式,丝杠的来回距离还与一些其他因素有关,比如螺纹的精度、摩擦系数、负载等。

在实际应用中,我们需要综合考虑这些因素,以便得到更精确的计算结果。

总之,丝杠的来回距离是一个重要的参数,它直接影响到机械设备的性能和控制。

通过本文介绍的计算公式,我们可以根据丝杠的参数来计算来回距离,从而进行设计和控制。

丝杠工作原理

丝杠工作原理

丝杠工作原理是一种将旋转运动转化为直线运动的装置。

它由一个螺纹丝杠和一个螺母组成。

螺纹丝杠是一个带有螺纹纹理的金属杆。

螺纹纹理可以是三角形、矩形或梯形等形状。

螺纹丝杠上的螺纹纹理被称为螺纹。

螺母是一个带有内部螺纹的金属环。

当螺纹丝杠旋转时,螺母将随之移动。

丝杠工作原理可以通过以下步骤来解释:

1. 当我们将螺纹丝杠旋转时,螺母沿着螺纹丝杠的轴线移动。

这是因为螺纹丝杠上的每一圈螺纹纹理都与螺母的内部螺纹相匹配。

2. 螺纹丝杠的旋转将螺母推动到螺纹丝杠的一端,同时将螺母的另一端拉出。

这就是如何将旋转运动转化为直线运动的原理。

3. 通过控制螺纹丝杠的旋转方向和角度,我们可以控制螺母在丝杠上的位置。

这使得丝杠工作原理非常适用于需要精确控制直线运动的应用,如机械工业中的位置控制和精密加工。

综上所述,丝杠工作原理利用螺纹丝杠和螺母的配合运动,将旋转运动转化为直线运动。

这种装置在各种工业应用中都得到广泛应用。

丝杠基础知识

丝杠基础知识丝杠是指在机床上有一种部件是由细长长的金属棒制造的,上面是光洁度很高的表面,有的还要带有螺纹。

以下是由店铺整理关于丝杠知识的内容,希望大家喜欢!丝杠的基本内容在机床上有一种部件是由细长长的金属棒制造的。

上面是光洁度很高的表面,有的还要带有螺纹。

一般在机床上面有螺纹的,叫丝杠。

1、按照国标GB/T17587.3-1998及应用实例,滚珠丝杠(目前已基本取代梯形丝杠,已俗称丝杠)是用来将旋转运动转化为直线运动;或将直线运动转化为旋转运动的执行元件,并具有传动效率高,定位准确等特点;2、当丝杠作为主动体时,螺母就会随丝杠的转动角度按照对应规格的导程转化成直线运动,被动工件可以通过螺母座和螺母连接,从而实现对应的直线运动。

3、滚珠丝杠丝母间因无间隙,直线运动时精度较高,尤其在频繁换向时无需间隙补偿。

滚珠丝杠丝母间摩擦力很小,转动时非常轻松。

4、滚珠丝杠与电机连接时中间必须加装联轴器以达到柔性连接。

同步带则可以直接用同步轮与电机出力轴连接。

5、滚珠丝杠副依据国家标准GB/T17587.3-1998, 分为定位滚珠丝杠副(P)和传动滚珠丝杠副(T)两大类.精度等级共分七个等级,即1.2.3.4.5.7.10级,1级精度最高.依次降低.6、滚珠丝杆转动一周螺母移动的距离为一个螺距距离,如果是丝杠每转一周螺母移动四个(或五个)螺旋线的距离,那么表示该丝杠是四线(或五线)丝杠,俗称四头(或五头)丝杠。

一般小导程滚珠丝杠都采用单线,中,大或超大导程采用两线或多线。

丝杠的高效加工方法——旋风铣削丝杠丝杠的高效加工旋风铣是安装在车床上与车床配套的高速铣削螺纹装置,将旋风铣安装在车床中拖板上车床夹持丝杠完成低速进给运动,旋风铣带动外旋刀盘硬质合金刀具高速旋转,完成切削运动。

从丝杠上铣削出螺纹的螺纹加工方法。

因其铣削速度高(速度达到400m/min)加工效率快。

并采用压缩空气进行排屑冷却。

加工过程中切屑飞溅如旋风而得名-丝杠旋风铣丝杠的主要参数1)外径d(大径)(D)——与外螺纹牙顶相重合的假想圆柱面直径——亦称公称直径2)内径(小径)d1(D1)——与外螺纹牙底相重合的假想圆柱面直径,在强度计算中作危险剖面的计算直径3)中径d2——在轴向剖面内牙厚与牙间宽相等处的假想圆柱面的直径,近似等于螺纹的平均直径d2≈0.5(d+d1)4)螺距P——相邻两牙在中径圆柱面的母线上对应两点间的轴向距离5)导程(S)——同一螺旋线上相邻两牙在中径圆柱面的母线上的对应两点间的轴向距离6)线数n——螺纹螺旋线数目,一般为便于制造n≤4螺距、导程、线数之间关系:L=nP7)螺旋升角ψ——在中径圆柱面上螺旋线的切线与垂直于螺旋线轴线的平面的夹角。

基于micro850 PLC的丝杠运动(位移控制)

基于micro850的丝杠运动控制实验二(位移控制)一、实验设备:PC计算机一台ABmicro850 48QWB PLC 一台Powerflex525变频器一台丝杆装置一台二、实验目的:1.熟悉CCW软件的使用2.熟悉PF525变频器的基本使用3.熟悉EB8000软件的基本使用4.熟悉HMI与PLC之间的通讯5.学习编码器的原理,以及高速计数模块的使用三、实验内容:四、原理:1.编码器与丝杆上的电机同轴连接,当电机运行时,带动编码器同步旋转,编码器在旋转时,AB相会产生高速脉冲,该脉冲接入PLC,通过高速计数器,实现对脉冲的计数。

此次实验采用的是,400BM编码器,即在使用单倍计数的模式下,电机旋转一圈,则计400个数。

2.通过编码器计数累加值的大小,即可反应丝杆上滑块的位移情况,从而控制滑块的位移。

五、实验要求:1.丝杆能够进行基本的正反转,启动,停止操作2.HMI与PLC之间通讯,能够实现HMI对丝杆整个系统的控制。

3.丝杆能够进行定位移动。

4.HMI上能够反应当前滑块的位置。

五:系统设计:Micro850PLC与计算机之间采用以太网的通讯方式,525变频器与PLC之间同样采用以太网的通讯方式,HMI触摸屏与PLC采用的是串口RS485-2W的通讯方式。

系统功能:1.当按下系统启动按钮(star)后,系统自动检测,滑块是否处于初始位置,若否,则滑块需要归位到初始点。

2.当系统按下停止按钮stop后,系统自动停止,滑块归位。

3.HMI界面上设计4个测试按钮,其功能分别为:左移10CM, 左移20CM,右移10CM右移20CM4.HMI能够自定义对滑块进行控制,以规定的频率,方向,以及位移的距离运动。

例如:给定30HZ的频率,让滑块向左运动25CM。

5.I/O分配6.六、CCW编程软件的使用(请参考丝杆的运动控制实验一以及Micro850的基本指令实验)七、HMI的通讯,以及EB8000的使用(请参考丝杆运动控制实验一)八、CCW变频器模块的使用。

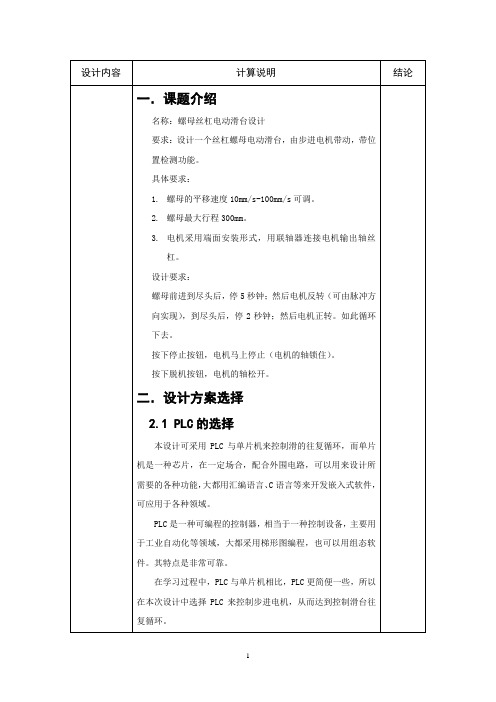

螺母丝杠电动滑台设计

图一步进电机其具体参数为表一表二2.3螺母丝杠的选择丝杠螺母机构又称螺旋传动机构,它主要用来将旋转运动变换为直线运动或将直线运动变换为旋转运动。

按照摩擦性质还有滑动(摩擦)丝杠螺母机构和滚动(摩擦)丝杠螺母机构之分。

滑动丝杠螺母机构:结构简单、加工方便、制造成本低、具有自锁功能,但其摩擦阻力矩大、传动效率低(30%-40%)。

滚珠丝杠螺母机构:结构复杂、制造成本高,无自锁功能,但其最大优点是摩擦阻力矩小、传动效率高(92%-98%)。

因此在本次设计中使用滚珠丝杠螺母。

丝杠螺母机构的传动形式有:螺母的有效行程为300mm,由于滑台采用轴承进行两端固定,可取轴承之间的距离为400mm.加上轴承安装长度和与联轴器的连接长度,取丝杠的长度为450mm。

2.4联轴器的选择滚珠丝杠与电机连接时中间必须加装联轴器以达到柔性连接。

联轴器是用来联接不同机构中的两根轴(主动轴和从动轴)使之共同旋转以传递扭矩的机械零件。

联轴器由两半部分组成,分别与主动轴和从动轴联接。

联轴器种类繁多,按照被连接两轴的相对位置和位置的变动情况,可以分为:①固定式联轴器;②可移式联轴器。

联轴器有些已经标准化。

选择时先应根据工作要求选定合适的类型,然后按照轴的直径计算扭矩和转速,再从有关手册中查出适用的型号,最后对某些关键零件作必要的验算。

在本次设计中要使用步进电机作为驱动装置,而步进马达能在低速区域时传达高扭矩,适用于高精度的定位。

为了方便起见本次设计中选用一款挠性联轴器如下图所示图二联轴器三.机械部分设计机械结构大体为电动机、联轴器、滚珠丝杠副、光杆、滑台等组成。

电动滑台的所有机构需要在一个底座上进行安装。

○1电动机需安装在一电机支撑上,使电动机固定;○2电机支撑需要用内六角圆柱螺钉与底座连接;○3电动机的轴与联轴器的左端连接,联轴器的右端直接与丝杠连接;○4因为联轴器与螺母丝杠副悬空需用一垫块来固定,垫块与底座要用一内六角圆柱螺钉来固定;○5螺母丝杠上有一螺母,螺母稍小需套上一个螺母座,螺母座上装滑台,同时滑台的长度也需要能够覆盖在光杆上,与光杆上的螺母进行连接,方便导向,螺母座与滑台的连接固定也需内六角圆柱螺钉;○6同理在螺母丝杠副的右端也需要一固定端垫块来使其悬空,其与垫块的连接要用内六角圆柱螺钉来连接;○7光杆的安装需与螺母丝杠副的丝杠平行,用支撑单元安装在固定端垫块上来使其与丝杠在同一水平面上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

丝杆运动,行走距离控制

打个比方,变频1500转电机,减速比1500,丝杆螺距5mm,变频器+200plc,模拟量0-10v开环速度控制,触摸屏输入行走距离,或圈数。

根据已知的条件能否实现,大概思路,不知大家是否类似工艺,精度不要求高

最佳答案

将光电变码器(每圈1000个脉冲)连接到减速机低速端,写一个自学习的子程序,手动让电机走动一个固定的距离,然后保存高速计数器的脉冲值,通过计算得出单位(如毫米)对应的脉冲数---------标定系数。

hmi给定的数值乘以标定系数后就是对应的脉冲数(设定距离),用这一数值与实际高数计数器的值比较接近时停止运行(可调整变频器的减速时间)可以。