基于系统工程v模型的航空发动机正向设计方法 -回复

基于系统工程原理的汽车NVH正向设计流程

关键词 : 模型 : 材料清单 : 质量功能展开法 : 态分析 模

中 图分 类 号 : U4 22 6. 文献标识码 : A 文 章 编 号 :6 3 3 4 (0 7 0 — 0 3 0 17 — 1 2 20 )7 00 — 3

Or na sgn Fl di lDe i ow fAut m o l o o bie NVH s d n Sy t m i c p e Ba e o s e Pr n i l

振动 、 噪声的作用下 . 乘员舒适性主观感受 的变化特

性 N H可以理解 为一种 能降低顾 客欣 赏度 的触觉 V 或 者视觉的干扰 , 车辆 的动态结 构响应 。 是

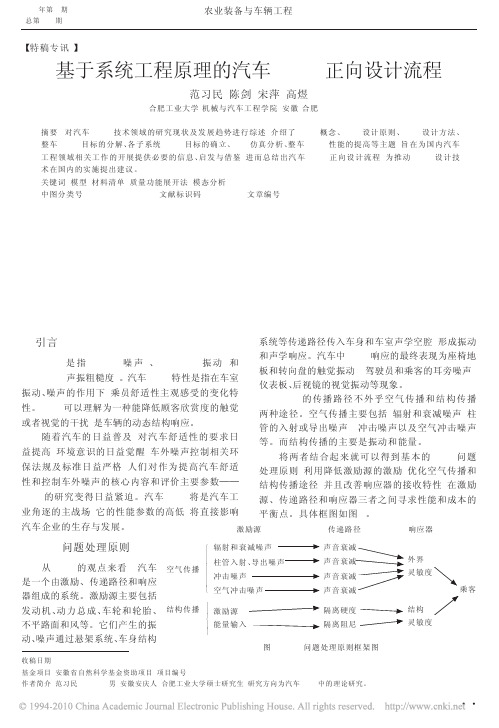

板和转向盘的触觉振动 ,驾驶员和乘客的耳旁噪声 , 仪表板 、 视镜 的视觉振动 等现象 。 后 N H 的传播路径 不外乎空气传播和结 构传播 V 两种 途径 。空气传 播 主要包 括 : 辐射 和衰 减 噪声 ; 柱

( oa y12 Ttl 9 ) l

【 特稿专讯 】

基于系统工程原理 的汽车 NVH正 向设计流程

范 习民, 陈剑 , 宋萍 , 高煜

( 合肥 工业 大学 机械与汽车工程学院 , 安徽 合肥 2 0 0 ) 30 9

摘要 : 对汽车 N vH技 术领域的研 究现状及发展趋 势进 行综述 , 绍 了NVH概念 、 H 设计原则 、 介 NV NVH设计方 法、 整车 NV 目标的分解 、 H 各子 系统 NVH 目标的确立 、 A c E仿真 分析 、 整车 NV 性能的提 高等主题 , H 旨在为 国内汽车 工程领域 相关工作的开展提供必要的信 息、 启发与借鉴 , 进而总 结出汽车 NV 正 向设计 流程 , H 为推 动 NV 设计技 H

基于系统工程原理的汽车NVH正向设计流程

零部件

的关系。这样, 就要根据 BOM( Bill

设计流程 设计方法

数据库

最优化

试验验证流程 测试数据库

of Material) , 即 材 料 清 单 , 和 零 部 件 厂商协商, 共同制定零部件优化目 标。再根据分解的结果以及协商情

况综合制定整车初始目标范围, 并

图 2 整车 NVH“V”型正向开发流程

建模与优化的方法主要有整车 CAE 模型法和 能展开法, 它是把顾客或市场的要求转化为设计要

模态综合分析两种方法, 一般较多采用模态综合分 求、零部件特性、工艺要求、生产要求的多层次演绎

析法。

分析方法, 它体现了以市场为导向, 以顾客要求为产

为保证汽车 NVH 目标的实现, 要求各子系统目 品开发惟一依据的指导思想。

摘要: 对汽车 NVH 技术领域的研究现状及发展趋势进行综述, 介绍了 NVH 概念、NVH 设计原则、NVH 设计方法、

整车 NVH 目标的分解、各子系统 NVH 目标的确立、CAE 仿真分析、整车 NVH 性能的提高等主题, 旨在为国内汽车

工程领域相关工作的开展提供必要的信息、启发与借鉴, 进而总 结 出 汽 车 NVH 正 向 设 计 流 程 , 为 推 动 NVH 设 计 技

·4·

范习民 等 : 基于系统工程原理的汽车 NVH 正向设计流程

2007 年 7 月

}

}

}}

}

设定整车 NVH 目标

} 客户 NVH 需求 各种 客观评价

同类型竞争车的 NVH 特性参数 工况

优化目标车辆的 NVH 特性参数

主观评价

振动参数

}噪声参数

声振粗糙度

设计 NVH 目标值

基于MBSE的民机功能需求辨识与确认

0 引 言

正向设计方式,又称顺向工程(forward engineering,FE),不同于逆向工程(reverse engineering,RE)方式,是在工业产品开发中遵循序列严谨的研发流程。其从功能与规格开始,逐次完成每个元件的设计、校验与组装、整机核装。在飞机系统设计领域内,FE具有巨大的优势。在物理架构层面,飞机总体系统涵盖结构力学设计、材料设计、空气动力设计等子系统设计;在功能架构层面,飞机系统由众多的子功能系统构成,如飞行控制系统、飞行管理系统、座舱系统、推力系统和电传电缆系统等。因此,飞机系统的设计需要数量众多的子系统耦合完成,在设计过程中,为了避免不同子系统的需求发生冲突,需要不断地对系统设计方案进行调整直至找到满足需求的最佳设计[2]。另一方面,在RE飞机的复杂高耦合系统时,由于子系统辨识的误差[3]和解耦计算时干扰的不确定性[4],会使设计结果产生偏差。

图7 驾驶员离散操纵序列

Fig.7 Discrete operational sequence of pilot

通过驾驶员离散操纵序列图,将飞机系统在完成紧急复飞这一场景中的功能需求同驾驶员的控制结合,并利用时间序列体现。

至此,完成了在MBSE框架下,对民机在应急复飞用例中的功能需求黑盒活动的分析构建。

1 MBSE方法概述

1.1 复杂系统研发的双V过程

1978年,钱学森提出采用科学的组织管理的方法,并将系统工程的概念进行推广。系统工程即使用科学的方法对系统的设计、制造和试验进行规划,以实现系统最优化。根据国际系统工程学会给出的MBSE的定义为,从概念设计出发,使用建模方法逐次支持系统需求、设计、分析、验证和确认等活动,持续贯穿整个设计生命周期。图1为MBSE中双V字模型(双V分别为Validation和Verification)结合具体的展示,在该图中,V字模型的右边描述了自底向上的系统设计黑盒模型过程,从原始需求文档的分析出发,依此设计分析飞机系统用例分析、黑盒功能设计活动图、黑盒功能序列图。V字模型的左侧是根据驾驶员的离散时间操纵序列,从而将黑盒模型解析转换为白盒模型,对系统的功能模型进行验证,根据白盒模型完善需求覆盖表,确认新需求的有效性,验证新增需求的完备性和合理性,最终完成飞机系统的正向综合设计。

系统工程在飞机设计上的应用与实践

1 MBSE 在飞机设计上的实施思路

详细性能 样机(DTS)

虚拟 试飞

执行任务 的飞机

整机虚拟试飞

整机仿真模型 (粗颗粒度)

(整粗机颗仿粒真度模)型(飞行模型测飞器)试机试集成飞

系统仿真横型

系统仿真横型(细颗粒度)

(粗颗粒度)

系统虚

拟试验

(V&B) 系统集成 & 测试

(铁鸟)

部件虚拟 试验

部件测试

图 2 基于模型的系统工程的仿真验证实施思路

(1)第一轮迭代:基于 SYSML 语言的逻辑建模

(5)第五轮迭代:物理试验、系统集成测试。在工

与仿真技术。在论证阶段进行飞机级验证,从用户需 程试制、科研试飞和设计定型阶段进行部件级、系统

求管理寅功能分析寅逻辑设计寅功能验证,实现功 级和飞机级的验证,从部件测试寅系统集成 & 测试

中图分类号:V37

文献标识码:A

文章编号:1672-545X(2019)11-0140-05

0 引言

传统的飞机设计流程是按照研制阶段从飞机总 体指标寅系统设计寅部件选型寅部件设计和单元测 试寅子系统集成和测试寅系统功能和测试寅产品验 证、交付和验收的串联型研发模式,一般在试制和试 验阶段才能进行部件和系统联调,导致飞机设计过 度依赖物理联调试验,并且试验滞后于设计,设计和 试验的迭代周期长、成本高,试验对象单一,试验效 率较低,而且某些特殊工况下的试验无法或很难完 成,造成试验结果离散,如果后期发现问题后优化和 改进空间少。

基于MBSE_的航空发动机数字化建设工作展望

442023年5月上 第09期 总第405期信息技术与应用China Science & Technology Overview1 现状为应对复杂多变的威胁环境,促进复杂系统设计和交付的转型,美国国防部系统工程司在2018年6月公布了数字工程战略计划,目的是为了实现3个转变:一是主要依托数据模型进行采办;二是利用高逼真度数字样机支撑装备设计、研制和作战试验,最大程度上减少实物样机研发试验的工作量和成本;三是利用数字装备模型支撑运用与保障。

在美军数字工程的牵引下,国外多家大型军工企业在产品全生命周期的业务上开展“基于模型的数字工程”应用,如洛克希德·马丁公司的“星驱”项目,打造了包括数字织锦、集成设计平台、数字孪生、数字样机等技术,使产品装配时间减少70%,初始质量提高95%;波音公司基于2CES 平台的构建打造未来数字工程体系,整合、简化企业的各个系统,减少系统之间大量的孤岛式点对点的连接和数据复制;空客公司构建面向数字工程的DDMS 数字化研制体系,降低成本,加快产品上市进程;罗·罗公司建设了“航空发动机健康管理”系统,实现对航空发动机进行远程维修或进行预防性维护;普惠商用航空发动机服务平台EngineWise 依托大数据,改善与客户的沟通,建立与客户之间更加透明、更加紧密联系的工作方式;GE 公司致力于打造“传感器+大数据”的工业互联网模式,帮助航空发动机监控团队捕捉更多的数据,使数据分析变得更精确、更快捷[1]。

国内企业也在数字工程建设方面取得了一定进展,在基于模型的系统工程(MBSE)方面,国内紧跟国外脚步,航空工业、航天科技、航天科工、中船、中国商飞的众多院所以及国防科大、清华、北航等高校,都开展了深入的研究和应用,对载人航天、运载火箭、商用飞机、大型舰艇等领域的发展产生了重要影响。

中国航发集团建立了中国航发运营管理系统(AEOS),初步构建了一整套覆盖产品全生命周期的业务流程和管理规范,已经初步形成IPT 团队组织模式,以需求为牵引的研制规划、基于产品数据中心的协同研发与管控,完成了基于文档的系统工程建设。

基于4754A及设计保证要求的发动机研发适航需求管理

工 业 技 术84科技资讯 SCIENCE & TECHNOLOGY INFORMATIONDOI:10.16661/ki.1672-3791.2018.07.084基于4754A及设计保证要求的发动机研发适航需求管理①蔡彬1 汤勇2(1.中国航发商用航空发动机有限责任公司 上海 200241;2.南京林业大学 江苏南京 210037)摘 要:在民用飞机及相关发动机研发的行业标准中,以美国汽车工程师协会(SAE)颁布的SAE ARP 4754A 《Guidelines for Development of Civil Aircraft and Systems》最为权威,标准强调产品的研制过程。

随着CCAR-21R4版的发布,建立设计保证系统是大型航空发动机研发企业开展产品适航取证的必经之路。

本文通过分别梳理4754A和设计保证系统要求,结合大型航空发动机研发的实际情况,提出了适用于大型航空发动机研发过程适航需求管理模型,可作为企业体系建设的参考。

关键词:4754A 设计保证系统 大型航空发动机中图分类号:v233 文献标识码:A 文章编号:1672-3791(2018)03(a)-0084-031 SAE ARP 4754A1.1 SAE ARP 4754A概述4754A遵循的是系统工程理论和方法,所提出的开发过程,就是典型的“V”模型,包括自上而下的需求定义与分配、自下而上的系统实施与集成,以及需求确认、需求验证过程等,这对发动机研制有很多的借鉴价值。

1.2 SAE ARP 4754A的主要思想4754A的主体内容分别是策划过程、系统的正向研发技术过程、系统研发的综合过程,4754A的主体思想在于:需求自顶向下逐渐进行分解分配和定义,再自底向上逐级进行验证;所有活动都以策划为基础,先制定策划,再实施策划,谋定而后动。

2 设计保证系统DAS要求2.1 设计保证系统定义《型号合格审定程序》(A P-21-03)对设计保证的定义为:有能力在设计中充分考虑适航及环保要求;有能力验证对这些要求的符合性;有能力向局方演示这种符合性。

基于系统工程v模型的航空发动机正向设计方法

航空发动机正向设计是指从需求出发,通过系统的设计流程和方法,逐步实现发动机的设计和开发。

基于系统工程 V 模型的航空发动机正向设计方法是一种系统化、层次化的设计方法,它将发动机设计过程分为不同的阶段和层次,通过逐步细化和验证,确保设计的正确性和可行性。

基于系统工程 V 模型的航空发动机正向设计方法的主要步骤包括:

1. 需求分析:确定发动机的设计需求,包括性能、可靠性、维修性、成本等方面的要求。

2. 系统设计:根据需求分析的结果,进行发动机系统级设计,确定发动机的总体结构、工作原理、主要部件和系统等。

3. 部件设计:根据系统设计的结果,进行发动机部件级设计,包括气机、燃烧室、涡轮、压气机、附件等部件的设计。

4. 详细设计:在部件设计的基础上,进行发动机的详细设计,包括零件设计、工艺设计、材料选择等。

5. 验证和评估:对设计结果进行验证和评估,包括性能测试、可靠性评估、成本分析等。

6. 优化和改进:根据验证和评估的结果,对设计进行优化和改进,确保发动机的性能、可靠性和成本等方面的要求得到满足。

基于系统工程 V 模型的航空发动机正向设计方法是一种系统化、层次化的设计方法,它通过逐步细化和验证,确保设计的正确性和可行性。

这种方法可以提高发动机设计的效率和质量,降低设计风险,缩短开发周期。

基于MBSE_的船舶动力工程总体设计方法研究

网络首发地址:https:///urlid/42.1755.TJ.20230802.1017.003期刊网址:引用格式:杨元龙, 何庆林, 吴炜, 等. 基于MBSE 的船舶动力工程总体设计方法研究[J]. 中国舰船研究, 2023, 18(5): 11–21.YANG Y L, HE Q L, WU W, et al. Study on the overall design method of ship power system engineering based on MBSE[J]. Chinese Journal of Ship Research, 2023, 18(5): 11–21.基于MBSE 的船舶动力工程总体设计方法研究扫码阅读全文杨元龙*,何庆林,吴炜,孙玲中国舰船研究设计中心,湖北 武汉 430064摘 要: 为提升船舶动力工程的总体正向设计能力,研究船舶动力系统工程的数字化设计方法。

将基于模型的系统工程(MBSE )方法理论与系统工程方法进行融合,基于自主研发的V-Dats 软件平台和图形化的SysML 语言,从发电机组辅助系统的需求、行为、结构和参数4个维度进行建模,完成了系统需求—功能—逻辑—物理的过程分析,得到了系统需求架构、功能架构及物理架构模型,并在系统层级开展了闭环验证和确认。

通过总结船舶动力工程总体设计流程的体系顶层框架,提出了基于MBSE 的总体正向设计方法,研究成果可有效支撑船舶动力工程总体论证与设计。

关键词:船舶动力工程;总体设计;基于模型的系统工程中图分类号: U664.1文献标志码: ADOI :10.19693/j.issn.1673-3185.02799Study on the overall design method of ship power system engineeringbased on MBSEYANG Yuanlong *, HE Qinglin , WU Wei , SUN LingChina Ship Development and Design Center, Wuhan 430064, ChinaAbstract : In order to improve the overall positive design ability of ship power engineering, the digital design method of ship power systems engineering is studied. The model-based systems engineering (MBSE) method theory was integrated with the system engineering method, using the independently developed V-Dats soft-ware platform and the graphical SysML language, modeling is carried out from four dimensions: requirements,behavior, structure and parameters of the auxiliary system of the generator set. The process analysis of system requirements-function-logic-physics was completed. The system requirement architecture, functional architec-ture and physical architecture model were obtained, then closed-loop verification and validation were carried out at the system level. By summarizing the top-level framework of the overall design process of ship power systems, an overall forward design method based on MBSE was proposed. The research results can effectively support the overall demonstration and design of ship power engineering.Key words : ship power engineering ;overall design ;model-based systems engineering (MBSE)0 引 言船舶动力工程总体设计具有反复迭代次数多、技术难度高、协调单位繁杂等复杂系统工程的特点,故在其设计过程中需运用系统工程方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于系统工程v模型的航空发动机正向设计方法-回

复

基于系统工程V模型的航空发动机正向设计方法

引言:

航空发动机作为飞机的“心脏”,对于飞机的性能、安全和经济性具有重要影响。

随着航空工业的不断发展,航空发动机正向设计方法成为研究的热点。

本文将介绍基于系统工程V模型的航空发动机正向设计方法,并逐步解析其步骤和原理。

第一部分:系统工程V模型的概述

系统工程V模型是一种将系统设计分为两个阶段的方法。

上半部分包括需求分析、系统设计、模型开发和单元测试等,下半部分包括集成测试、系统验证和系统验收等。

该模型将开发和验证过程紧密结合,可以提高开发效率和质量。

第二部分:航空发动机正向设计的步骤

1. 需求分析阶段:

在这个阶段,需要从用户、市场和技术等多个方面收集需求信息。

对于航

空发动机而言,需求包括性能要求、安全要求、经济性要求等。

在需求分析阶段,需要明确发动机的使用环境、预期性能指标和使用场景等。

2. 系统设计阶段:

在这个阶段,需要根据需求分析的结果进行系统设计。

航空发动机的系统设计包括发动机的整体架构设计、组件选型和参数设计等。

在系统设计阶段,还需要考虑到发动机的可制造性、可测试性和可维护性等因素。

3. 模型开发和单元测试阶段:

在这个阶段,需要开发航空发动机的数学模型,并进行单元测试。

数学模型包括发动机的气动模型、热力学模型和机械模型等。

单元测试用于验证数学模型的准确性和可靠性,以确保发动机设计的有效性。

4. 集成测试阶段:

在这个阶段,将开发的数学模型进行整合,并进行系统级的验证。

集成测试用于验证数学模型的一致性和集成性能。

在航空发动机的集成测试中,需要考虑到发动机与飞机其他系统的接口问题。

5. 系统验证和系统验收阶段:

在这个阶段,对整个航空发动机进行验证和验收。

系统验证包括性能验证、安全验证和可靠性验证等。

验证结果用于评估发动机设计的合理性和满足度。

系统验收用于判断发动机是否达到了预期的性能指标。

第三部分:航空发动机正向设计方法的原理

基于系统工程V模型的航空发动机正向设计方法的原理是将设计过程划分为需求分析、系统设计、模型开发、单元测试、集成测试、系统验证和系统验收等多个阶段。

这种分阶段的设计方法能够提高设计效率和质量,并减少开发周期和成本。

同时,航空发动机正向设计方法还注重与用户和市场的交互。

通过需求分析和系统设计阶段,可以确保设计结果满足用户的需求和市场的要求。

而模型开发、单元测试、集成测试阶段用于验证设计的正确性和可行性。

最后的系统验证和系统验收阶段,用于评估设计结果的合理性和满足度。

结论:

基于系统工程V模型的航空发动机正向设计方法能够有效提高设计效率和质量,并减少开发周期和成本。

通过明确需求、进行系统设计、开发模型、进行测试和验证,航空发动机可以更好地满足用户的需求和市场的要求,同时确保设计的合理性和可行性。

在未来的航空发动机设计中,这种方法将会发挥重要作用。