铸钢减速机箱盖的铸造工艺

《材料成形工艺课程设计》报告-减速箱盖铸造工艺设计

课程设计报告报告题目:减速箱盖铸造设计内容摘要本次课程设计是设计一个中批量的、HT200的减速机箱座的铸造工艺设计。

其任务包括:编写工艺说明书和填写工艺卡片、绘制铸造工艺图和绘制模板装配图。

具体内容有:拟定铸造工艺方案、选择铸造和造型方法,确定浇注位置和分型面,确定各工艺参数,确定模板尺寸,模样布置方案,确定砂箱尺寸及填写工艺卡。

方案采用砂型铸造,浇注方式为搭边式底注法,采用封闭浇注。

从铸件的上表面分箱,浇铸时将铸件倒扣平放,保证重要面的铸造质量。

由于铸件较大,所以每箱只铸一件。

结合铸件形状,使用了三个砂芯。

关键词铸造工艺方案、铸造和造型方法、浇铸位置、分型面目录课程设计任务书 ............................................................................................................................ 错误!未定义书签。

内容摘要 (1)关键词 (1)铸造工艺方案、铸造和造型方法、浇铸位置、分型面 (1)附录一:减速箱盖零件图 (3)附录二:生产任务 (3)一.零件结构的铸造工艺性分析 (1)二、浇注位置及分型面的确定 (1)三.造型和造芯 (2)四.机械加工余量 (3)五.浇注系统的设计与计算 (7)总结 (10)附表1铸造工艺卡 (11)附录一:减速箱盖零件图附录二:生产任务牌号:H T 2 0 0生产量:中批一.零件结构的铸造工艺性分析1)零件名称:减速箱盖2)材质:HT200 (灰铁200)3)零件的形状:如图所示:4)零件特点:该铸件为箱体类部分薄壁件,最小壁厚为8mm,铸件最大外形尺寸为540x230x144.5,铸件毛坯重量为36kg。

铸件的最小壁厚;在一定的铸造条件下,铸造合金能充满铸型的最小厚度称为该铸造合金的最小壁厚。

为了避免铸件的浇不到和冷隔等缺陷,应使铸件的设计壁厚不小于最小壁厚。

箱式铸钢件铸造工艺流程

箱式铸钢件铸造工艺流程一、模具准备。

咱得先有个合适的模具呀。

这个模具就像是铸钢件的家,要精心打造。

做模具的时候呢,材料得选好,一般是那种很耐用的材料。

模具的形状得和咱们想要的箱式铸钢件一模一样哦。

而且模具的尺寸得特别精确,差一点都不行。

就像盖房子,地基要是歪了,房子肯定盖不好。

制作模具的工人师傅那可都是高手,他们用各种工具把模具打造得光滑又精准,就像给铸钢件打造一个超级舒服的小窝。

二、熔炼钢水。

接下来就是熔炼钢水啦。

这一步就像是把食材准备好做一道大菜一样。

把各种钢材原料放到熔炉里,看着那熊熊大火把钢材慢慢融化,感觉特别神奇。

在熔炼的时候呢,温度可重要啦。

温度低了,钢材化不完全,就像糖没完全化开一样,做出来的铸钢件质量肯定不好。

温度高了呢,又可能会把钢材里的一些成分给烧没了。

所以负责熔炼的师傅得时刻盯着温度表,眼睛都不敢眨一下。

而且在熔炼过程中,还得往里面加一些其他的元素,就像做菜加调料一样,让钢水的性能更好。

三、浇注钢水。

钢水熔炼好之后,就要把它浇注到模具里啦。

这就像是把做好的面糊倒进蛋糕模具里一样。

不过浇注的时候要特别小心,速度不能太快也不能太慢。

太快的话,钢水可能会溅出来,溅到旁边的地方就不好了。

太慢呢,钢水可能在浇注过程中就开始凝固了,那就没法把模具填满啦。

浇注的时候,大家都得齐心协力,就像接力赛一样。

一个人负责把钢水从熔炉里引出来,其他人就稳稳地把钢水倒入模具,这个过程紧张又刺激呢。

四、冷却凝固。

钢水浇注到模具里之后,就开始冷却凝固啦。

这个时候就像看着一个小生命在慢慢成长一样。

铸钢件在模具里一点一点地变硬,就像水结成冰的过程。

不过在冷却的时候,也不能太着急。

要是冷却速度太快,铸钢件可能会出现裂纹,就像玻璃突然遇冷会碎掉一样。

所以得控制好冷却的环境,让铸钢件能够均匀地冷却。

这时候大家就只能耐心地等着,就像等花开一样。

五、脱模清理。

等铸钢件完全冷却凝固之后,就可以脱模啦。

就像把蛋糕从模具里取出来一样。

机械制造课程设计--JZQ减速器箱盖的设计与加工

课程设计报告课程设计题目:JZQ减速器箱盖的设计与加工2011年12月10日设计题目:JZQ减速器箱盖的设计与加工设计要求:尺寸精度位置精度设计内容:1、附箱盖草图(三张)2、绘制CAD零件图3、编写工艺规程卡(一张)工件材料:灰铸铁毛坯的结构工艺要求:减速器箱盖为铸造件,对毛坯的结构工艺有一定的要求:(1)铸件的壁厚用合适,均匀,不得有突然变化。

(2)铸造圆角要适当,不得有尖角。

(3)铸件结构要尽量简化,并要有合理的起模斜度,以减少分型面、芯子、并便于起模。

(4)加强肋的厚度和分布要合理,以免冷却时铸件变形或产生裂纹。

(5)铸件的选材要合理,应有较好的可铸性。

毛坯形状、尺寸还应考虑到:(1)各加工面的几何形状应尽量简单。

(2)工艺基准以设计基准相一致。

(3)便于装夹、加工和检查。

(4)结构要素统一,尽量使用普通设备和标准刀具进行加工。

在确定毛坯时,要考虑经济型。

虽然毛坯的形状尺寸与零件接近,可以减少加工余量,提高材料的利用率,降低加工成本,但这样可能导致毛坯制造困难,需要采用昂贵的毛坯制造设备,增加毛坯的制造成本,因此,毛坯的种类形状及尺寸的确定一定要考虑零件成本的问题但要保证零件的使用性能。

减速器箱盖的工艺分析要加工孔的孔轴配合度为H7,其中І轴的表面粗糙度为Ra小于2.5mm,圆柱度为0.010mm,同轴度为0.025mm。

п轴的表面粗糙度为Ra小于1.6um,圆柱度为0.008mm,同轴度为0.025mm,两轴孔的平行度为0.025mm。

其他孔的表面粗糙度为Ra小于12.5um,锥销孔的表面粗糙度为Ra小于1.6um。

盖体上平面表面粗糙度为Ra小于12.5um,端面表面粗糙度为Ra小于3.2um,机盖机体的结合面的表面粗糙度为Ra小于1.6um,结合处的缝隙不大于0.05mm,未注明的倒角为2×45,表面粗糙度为Ra小于12.5um。

加工工艺过程由以上分析可知,该箱盖零件的主要加工表面是平面与孔系。

{生产工艺技术}减速机壳加工工艺及铣夹具设计说明书

{生产工艺技术}减速机壳加工工艺及铣夹具设计说明书减速机壳是减速机的关键部件之一,其加工工艺及铣夹具设计直接影响到减速机的质量和性能。

下面针对减速机壳的加工工艺及铣夹具设计进行详细的说明。

一、减速机壳加工工艺分析1.材料选择:减速机壳通常采用优质铸铁材料,具有较好的机械性能和尺寸稳定性。

选料时应根据减速机工作的环境条件和要求,选择适合的铸铁材料。

2.工艺流程:减速机壳的加工工艺流程通常包括铸造、气门座加工、主轴孔加工、齿轮加工、盖板孔加工、加工刀具安装等工序。

具体工艺流程如下:(1)铸造:根据减速机壳的设计图纸,选择适当的铸造方式进行铸造,确保壳体质量和尺寸精度要求。

(2)气门座加工:使用数控车床或加工中心对气门座进行加工,保证气门的密封性能和精度要求。

(3)主轴孔加工:根据减速机壳的设计图纸,使用数控车床或加工中心对主轴孔进行加工,确保主轴的安装精度。

(4)齿轮加工:按照减速机壳的设计要求,对齿轮进行铣削加工,确保齿轮的精度和传动性能。

(5)盖板孔加工:根据减速机壳的设计图纸,对盖板孔进行加工,保证盖板和壳体的连接精度和质量。

(6)加工刀具安装:按照工艺要求,安装合适的加工刀具,进行加工操作。

二、减速机壳铣夹具设计说明1.夹具类型:减速机壳的铣夹具主要采用机械夹紧方式,确保工件的稳定性和加工精度。

夹具应根据减速机壳的结构特点和加工需要进行设计。

2.夹具结构:减速机壳铣夹具主要由夹紧机构、支撑机构、定位机构和导向机构等组成。

夹紧机构用于夹紧工件,支撑机构用于支撑工件,定位机构用于定位工件,导向机构用于引导刀具进行切削。

3.夹具设计原则:(1)确保夹具的刚度和稳定性,防止工件的变形,保证加工精度。

(2)夹具的设计应尽可能简洁合理,便于操作和使用,提高生产效率。

(3)夹具的加工工艺应与减速机壳的加工工艺相衔接,确保加工操作的顺利进行。

(4)夹具的设计应考虑到工件的装夹和取放的方便性,以及工件加工中可能出现的切削液排放和清洗等问题。

减速器壳体铸造工艺设计的探讨

减速器壳体铸造工艺设计的探讨减速器壳体的铸造工艺设计对产品的质量和性能有着重要的影响。

合理的工艺设计可以提高铸件的密实性、强度和耐磨性,减少缺陷和变形的发生,从而提高减速器的使用寿命。

下面将详细探讨减速器壳体铸造工艺设计的相关内容。

首先,减速器壳体的材质选择是工艺设计的首要问题。

在材质选择时,需要考虑减速器的使用环境、受力情况以及工艺性能要求。

常见的材质有灰铁、球墨铸铁、铸钢等。

灰铁具有良好的吸振性和润滑性,适用于低速、高扭矩及长寿命的减速器;球墨铸铁则在强度和韧性方面均具有优良性能,适用于高速、高负荷的减速器;而铸钢则具有较高的强度和热稳定性,适用于特殊要求的减速器。

根据具体情况选择合适的材质,有利于提高产品的性能和寿命。

其次,减速器壳体的结构设计也是关键。

合理的结构设计能够提高铸件的强度和刚度,并且有利于减少变形和缺陷的发生。

在结构设计时,应尽量避免出现过于复杂和不连续的几何形状,减少铸件的冷却不均匀和收缩失控的风险。

同时,还要考虑壳体的内部结构,如增加加强筋、设置散热片等,有利于提高产品的稳定性和散热效果。

此外,减速器壳体的铸型设计也是重要的一环。

铸型设计直接影响到铸件的整体质量和表面粗糙度。

在铸型设计时,应根据减速器壳体的特点和形状,选择合适的铸型材料和浇注方式。

同时,还要注意铸型的结构设计,尽量避免出现对流不畅、气孔易积聚和冷却效果差的问题。

此外,还要合理设置浇口和排气口,有利于铸件的充型和减少缺陷的发生。

最后,减速器壳体的热处理也是工艺设计的重要环节。

热处理能够提高铸件的硬度和强度,改善其内部组织结构,从而提高产品的耐磨性和使用寿命。

在热处理过程中,应根据材质的不同和工艺要求,合理控制加热温度、保温时间和冷却速率。

同时,还要注意热处理过程中的夹杂物的形成和退火效果的控制,以确保产品达到设计要求。

综上所述,减速器壳体铸造工艺设计涉及到材质选择、结构设计、铸型设计和热处理等多个方面。

合理的工艺设计能够提高铸件的质量和性能,延长产品的使用寿命。

减速器箱体加工工艺

减速器箱体加工工艺一、零件的工艺分析1.要加工孔的孔轴配合度为H7,圆度为0.0175mm,表面粗糙度为小于1.6,垂直度为0.08mm,同轴度为0.02mm。

2.其它孔的表面粗糙度为小于12.5,锥销孔的表面粗糙度为小于1.6。

3.机盖上平面表面粗糙度为小于12.5,端面表面粗糙度为小于3.2,机盖机体的结合面的表面粗糙度为小于 3.2,结合处的缝隙不大于0.05mm。

二、确定毛坯的制造形式箱体一般采用灰铸铁铸造而成,因为铸铁的切削性能好,价格相对比较低,并且铸铁容易成型,耐磨性和抗振性也是比较好的,其牌号选HT200。

由于一般减速器年产量需要达到*****台,属于大批量生产,所以我们采用金属模机器造型,小批量一般采用手工造型。

从之前的工艺分析可知,该毛坯的精度较高,所以毛坯加工余量可以适量减少。

三、箱体零件的结构工艺性由于箱体加工的表面比较多,结构形状比较复杂,要求也比较高,所以机械加工的工作量大,结构工艺性有需要注意以下几点:1.可以将箱体加工的基本孔分为通孔和阶梯孔两种,其中通孔加工工艺性最好,而阶梯孔相对较差。

2.由于箱体的内端面加工相对比较困难,所以结构上应使内端面的尺寸小于刀具需穿过之孔加工前的直径,并且当内端面的尺寸过大时,应该需要采用专用径向进给装置。

3.要注意:箱体上的紧固孔的尺寸规格应该保持一致,这样做的理由是为了减少加工中的换刀次数,本箱体分别为直径11和13。

四、加工路线的拟定整个加工过程分为两个大的阶段,应该先把机盖和机体加工好,接着把已经装配好的箱体加工。

第一步:应该把平面,禁锢孔和定位孔加工好,这是为箱体的装配做好准备;第二步:把箱体装配好,加工其上面的轴承孔和端面。

在完成第二阶段之前,应该要把机盖和机体装配成一个完整的箱体,并要用二锥销进行定位,使机盖和机体保持正确的相对位置,这是为了保证轴承孔的加工精度和拆卸后装配的重复精度。

减速机箱体工艺制作是一个系统的过程不是仅仅有一个或单个的部分组成,它是一个需要具有团结合作精神的制作团队的一个工作,在这个工作团队里面任何一个环节的出错都不会使这一个制作完成。

减速器箱体的铸造工艺设计及生产

Байду номын сангаас

为 了 减 少 箱 体 铸 件 大加工平面缺陷产生 , 将 其放在底部。顶部采用 冒 口出气及 浮渣 。分 型 面如 图 I所示 , 为 了保 证 起 模 方 便 ,设 置 了 两 处 分 型 面 ,盖底箱起 模不便处 , 放 置 正起 模 斜 度 。 1 . 3浇 注系 统设 计

工 业 技 术

2 0 1 7 年 第1 3 期l 科技创新与应用

减速器箱体 的铸造工艺设计及生产

刘 宏 伟 苏文 生 白丽 梅

( 沈阳铸锻 工业有 限公 司。 辽宁 沈 阳 1 1 0 1 4 2 )

摘 要: 为 了确 定 J F 9 0 — 1 球 墨铸 铁 减速 器箱 体 的 最佳 铸 造 工 艺, 对 其 结构 和 铸造 工艺 性进 行 了分析 。通过 优 化 工 艺参 数 ( 包括 浇 注位 置 、 分型面、 砂 芯数 量 、 造 型 方法 、 模 样 制作 、 浇 注 系统 、 冒1 : 7 等) , 合 理 控 制 合金 成 分 , 最 终 成 功 生产 了 J F 9 0 — 1 箱 体铸 件 6件 , 为 大批 量 生产 减 速 器箱 体做 好 了准备 工作 。 关键 词 : 减 速 器 箱体 ; 球 墨铸 铁 ; 铸 造 工 艺设 计 ; 浇 注 系统 ; 冒口; 球 化 率

J F 9 0 — 1 箱体是南水北调工程中减速器箱体的重要部件 ,外形 尺寸为f 1 7 0 0 m nx i 高7 4 0 m m, 材质 Q T 4 5 0 " 1 0 , 此种减速器箱体输出 扭矩高达 1 7 0吨 , 箱 体的轴承端承载载荷较 大 , 该铸 件内部质量要 求非常严格 、 苛刻 , 不能有夹渣 、 疏松 、 裂纹等缺陷。同时 , 该批铸件 壁 厚 不均 , 大部 分 壁 厚 5 0 a r m, 轴 承 端 的壁 厚 高 达 1 3 0 m m, 而且 在外 圆上有两处 q b 2 5 0 m mx 3 5 0 m m限位装置 , 均要求满足欧洲探伤标准。 1铸造 工 艺设 计 及 方 案选 择 1 . 1铸 件 的工 艺 性分 析 从箱体的形状结构看 , 在铸件限位装置两处 , 分别存在厚大几 何热节 , 易产生大的收缩 , 很容易 出现变形 、 缩孑 L 、 缩松 等铸造缺陷。 此两处工艺措施 : 在铸 型 和砂 芯 内分 别 设 置 冷铁 ( 厚度为 l O O m m) , 增 加 散 热 面积 , 减小热节。 1 . 2 浇 注位 置 和 分 型

减速器箱盖加工工艺及夹_毕业设计

在生产加工过程中,通过一定的手段使生产对象(原材料,毛坯,零件或总成等)的质和量的状态发生直接变化的过程叫工艺过程,如毛坯制造,机械加工,热处理,装配等都称之为工艺过程。

在制定工艺过程中,要确定各工序的安装工位和该工序需要的工步,加工该工序的机车及机床的进给量,切削深度,主轴转速和切削速度,该工序的夹具,刀具及量具,还有走刀次数和走刀长度,工件的定位方案的采用,最后计算该工序的基本时间,辅助时间和工作地服务时间。

对应工序的夹具设计,夹具设计所采取的定位方案,方案的可行性分析,以及各个零部件的装配图和多视图。

关键词:工序工艺分析定位方案夹具设计In the production process, Through some means to make production object (raw materials, semifinished product, parts or assembly, etc.) state of the quality and quantity of the process is called direct change happened process, such as blank manufacturing process, mechanical processing, heat treatment, assembling and are called the process technology. In making process, make sure the process of installation location and the process need work step, processing this process of locomotive and machine tools, cutting depth, the feed spindle speed and cutting speed, this process of fixture, tools and measuring tools, and go walking knife number and length of the process, Also the positioning scheme adopted. Finally calculated the basic time, Auxiliary time and locate service time. Corresponding process of fixture design, fixture design scheme to the feasibility of the scheme, the position of each component analysis, and the assembly and multiple views.Keywords: Process; Process analysis; Positioning scheme; Fixture design;目录摘要 (I)ABSTRACT ........................................................... I I 目录............................................................ I II 第1章绪论 (1)第2章减速器箱盖的分析 (2)2.1减速器箱盖的工艺分析 (2)2.2确定毛坯的制造形式 (4)2.3箱体零件的结构工艺性 (4)第3章工艺规程设计 (6)3.1加工工艺过程 (6)3.2确定各表面加工方案 (6)3.2.1影响加工方法的因素 (6)3.3确定定位基准 (6)3.3.1粗基准的选择 (6)3.3.2精基准选择的原则 (7)3.4工艺路线的拟订 (8)3.4.1工序的合理组合 (8)3.4.2工序的集中与分散 (8)3.4.3加工阶段的划分 (9)3.4.4拟定加工工艺规程 (10)第4章机械加工余量,工序尺寸及毛坯尺寸的确定 (13)4.1毛坯的外廓尺寸 (13)4.2主要平面加工的工序尺寸及加工余量 (14)4.3加工的工序尺寸及加工余量 (14)第5章确定切削用量及基本工时 (15)5.1工序5 粗铣上窥视孔面 (15)5.2工序6 粗铣结合面 (15)5.3工序7磨分割面 (16)5.4工序8 钻孔 (17)第6章专用夹具的设计 (20)6.1粗铣下平面夹具 (20)6.1.1问题的指出 (20)6.1.2夹具设计 (20)6.2粗铣前后端面夹具设计 (21)6.2.1定位基准的选择 (22)6.2.2定位元件的设计 (22)6.2.3定位误差分析 (22)6.2.4铣削力与夹紧力计算 (23)6.2.5夹紧装置及夹具体设计 (23)6.2.6定位销选用 (24)6.2.7夹紧装置的选用 (24)6.2.8定向键与对刀装置的设计 (24)6.2.9具设计及操作的简要说明 (29)结论 (30)参考文献 (31)致谢 (32)第1章绪论机械设计制造及其夹具设计是我们融会贯通四年所学的知识,将理论与实践相结合,对专业知识的综合运用训练,为我们即将走向自己的工作岗位打下良好的基础。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

线节拍的要求。

b.原4台摆轮式混砂机改为一台W M3-120转子式混砂机,大大减轻维修工人劳动强度且减少操作人员。

c.通过设置大的中间砂斗及料位控制器,保证旧砂周转在3~4次/天。

d.使用双盘冷却器且将新砂直接加于旧砂胶带上,

严格控制混好的型砂温度在40e 以下。

e.皮带机上增设一级磁选,提高了砂纯洁度。

f.满足了配砂工艺要求,通过测试,改造后型砂紧实率稳定在40%~50%,透气性稳定在105~140之间,铸件砂眼、气孔、漏水等缺陷造成的废品由原来的6%降到1%以内。

收稿日期:2000)06)21

铸钢减速机箱盖的铸造工艺

包头市冶金矿山机械厂 韩东林

主题词:箱体铸件 铸钢 工艺

减速机箱盖为典型薄壁箱体类零部件,材质基本沿用灰口铸铁,铸件成型比较容易。

近年来有些用户为增强箱体类部件的强度,将材质改为ZG35,尽管几何尺寸没发生变化,但如果沿用原铸造工艺,铸件质量还是难以保证。

1 常规工艺设计

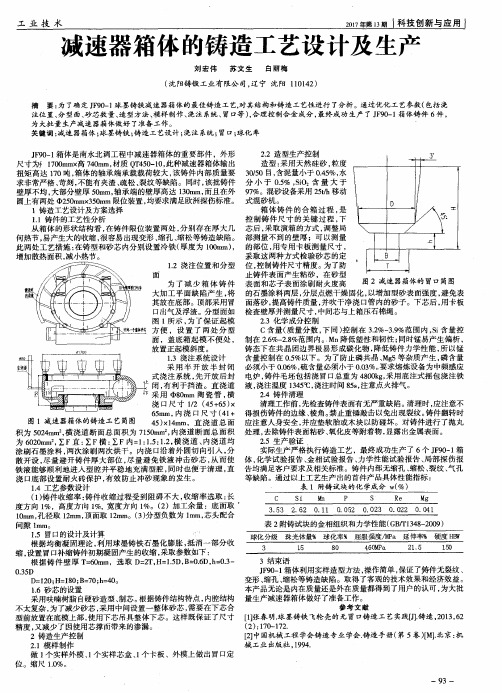

通常情况下,减速机箱盖材质为灰铸铁,造型时选择如图1a 所示的工艺方案,三箱造型,内浇口设在中箱与下箱分型面的法兰边上,无需开设冒口,成品率高。

而材质改为ZG35后,上述铸造工艺显然不适用,必须采取相应的工艺措施。

2 工艺更改

2.1 造型工艺 材质改为铸钢后,设置冒口是必要的,而图1a 造型方案中,冒口位置无法选定,上、中箱之间易产生错箱、毛刺等缺陷,而且铸件厚大部位在箱盖的法兰处,故将图1a 造型方式改为图1b 方式)))

两箱造型。

图1 改进前后工艺示图

2.2 浇注系统设计

采用图1b 的造型工艺时,浇口位置至关重要。

如果

把内浇口设在法兰边处,由于箱盖壁厚很薄,表面积大,加之钢液流动性较差,因此铸件产生冷隔、浇不足等缺陷的机率很大。

为了避免上述问题的出现,我们采取了一种特殊的浇注系统设计方法,即不设横浇道和内浇道,直浇道直接浇注的直浇底注法。

直浇道开设在箱盖中心部位砂芯内部,如图2所示。

为满足高温快浇要求,直浇道截面直径比通常情况稍大,直浇道高度应为箱盖高度的

两倍以上。

图2 减速机箱盖的铸造工艺方案

2.3 新工艺方案还应采取的措施

¹为避免铸件在冷却过程中产生裂纹,在箱盖热节处应放置合适的外冷铁。

º芯子的强度不易过高,最好用表干型。

»受箱盖结构所限,浇注时如果熔渣浇入型腔,铸件易产生夹渣缺陷,所以应采取挡渣措施,并且放置浇口杯。

3 结语

采用直浇底注法铸造减速机箱盖是我厂在铸钢件生产中的一种新的尝试。

这一工艺简单实用,铸件的缺陷少,成品率高,应用于类似薄壁箱体类铸钢件,不失为一种好的选择。

)

29)

应用技术)))铸钢减速机箱盖的铸造工艺 1/2001中国铸造装备与技术。