年产3.5万吨丙烯腈合成工段工艺设计

丙烯腈合成工段工艺设计

毕业设计(论文)任务书

设计(论文)题目:年产万吨丙烯腈工艺设计

学生:

1.设计(论文)的主要任务及目标

对年产万吨丙烯腈工艺设计,主要包括生产的工艺流程设计,工艺计算,设备的设计与选型,环境保护,工业卫生与劳动安全。

绘制生产工艺流程图和主要设备结构图。

产品纯度:99%

生产天数:330天/年

方程式为:通过查阅文献自己确定

反应原料:通过查阅文献自己确定

物料配比为:通过查阅文献自己确定

2. 设计(论文)的基本要求和内容

主要内容

(1)说明部分:文献评述及装置概况;工艺参数,经济指标及产品规格。

(2)计算部分:工艺计算(物料衡算、能量衡算、主要设备计算)

(3)绘图部分:带控制点工艺流程图、主要设备工艺条件图

基本要求

(1)熟练查阅与课题有关资料

(2)能在老师的指导下,综合运用所学知识和自学知识确立设计方案;(3)能按时完成设计任务;

(4)能独立撰写设计说明书,要求语言流畅、逻辑性强、观点正确。

;

(5)能独立绘制设计图纸。

3.主要参考文献

(1)杨祖荣,化工原理,化学工业出版社;

(2)徐秀娟,化工制图,北京理工大学出版社;

(3)时钧、汪家鼎、余国琮、陈敏恒,化学工程手册(上、下),化学工业出版社。

(4)中国石化集团上海工程有限公司,化学工艺手册(上、下),化学工业出版社。

4.进度安排。

丙烯腈合成工艺设计毕业设计

有关“丙烯腈合成工艺设计”的毕业设计

有关“丙烯腈合成工艺设计”的毕业设计如下:

1.前期准备:了解丙烯腈的性质、应用以及国内外市场情况,收集相关文献资料,明确设

计任务和要求。

2.工艺路线选择:根据丙烯腈的生产原理和方法,选择适合的生产工艺路线。

比如,你可

以选择以丙烯为原料,通过氨氧化法生产丙烯腈的工艺路线。

3.工艺流程设计:在选定工艺路线的基础上,设计详细的工艺流程。

包括原料的预处理、

反应条件控制、产品的后处理等各个环节。

同时,需要确定主要设备和操作参数。

4.设备选型与设计:根据工艺流程的需求,选型和设计相关的设备,如反应器、分离器、

换热器等。

设备的选型和设计需要满足生产工艺的要求,同时要考虑设备的可靠性、经济性等因素。

5.控制系统设计:设计自动控制系统,实现对生产过程的自动监测和控制。

包括温度、压

力、流量等关键参数的自动控制和调节,确保生产过程的稳定和产品质量。

6.安全与环保设计:考虑生产过程中的安全和环保问题。

比如,针对可能的危险因素制定

相应的安全防范措施,确保生产过程的安全;同时,要考虑废气的处理、废水的处理等环保问题,确保生产过程符合环保要求。

7.经济性分析:对整个生产过程进行经济性分析,包括原料成本、设备投资、运行费用等

方面的计算和分析。

通过经济性分析,评估生产过程的经济效益和可行性。

8.编写毕业设计报告:在完成上述各项任务后,编写详细的毕业设计报告。

报告应包括引

言、工艺设计、设备选型与设计、控制系统设计、安全与环保设计、经济性分析、结论等部分。

丙烯腈合成工段的工艺设计论文

天津大学(高等教育自学考试)本科生毕业设计(论文)任务书天津渤海职业技术学院办学点化学工程专业石油设计(论文)题目:1.2万吨/年丙烯腈合成工段的工艺设计完成期限:指导教师办学点负责人批准日期学生接受任务日期附天津大学高等教育自学考试本科生毕业设计(论文)开题报告目录第一章文献综述 (1)1.1丙烯腈简述 (1)1.2 市场调研 (1)1.2.1 国际现状 (1)1.2.2 国内现状 (2)1.3 丙烯腈的合成方法和工艺条件 (2)1.3.1 丙烷氨氧化法 (2)1.3.2 丙烯氨氧法 (3)1.3.3 方案的选择 (3)1.3.4 反应过程分析 (3)第二章总体工艺方案设计 (6)2.1 设计任务 (6)2.2 流程确定 (6)第三章工艺设计计算 (8)3.1 物料衡算与热量衡算 (8)3.1.1反应器的物料衡算与热量衡算 (8)3.2废热锅炉的物料衡算与热量衡算 (11)3.3氨中和塔物料衡算和热量横算 (12)3.4氨中和塔换热器物料衡算和热量衡算 (18)3.5水吸收塔物料衡算和热量衡算 (19)3.6丙烯蒸发器热量衡算 (22)3.7丙烯过热器热量衡算 (22)3.8氨蒸发器热量衡算 (23)3.9气氨过热器 (23)3.10混合器 (23)3.11空气加热器的热量衡算 (24)3.12吸收水第一冷却器 (24)3.13吸收水第二冷却器 (25)3.14吸收水第三冷却器 (25)第四章主要设备的工艺计算 (26)4.1水吸收塔 (26)4.2合成反应器 (28)4.3废热锅炉 (29)4.4丙烯蒸发器 (31)4.5 吸收水第一冷却器 (32)4.6吸收水第三冷却器 (34)4.7氨蒸发器 (35)4.8 气氨过热器 (36)4.9 丙烯过热器 (36)4.10空气加热器 (37)4.11循环液泵 (38)4.12空气压缩机 (38)第五章安全与环保 (40)5.2生产安全及防护措施 (40)第六章结论与展望 (44)参考文献 (45)附录 (46)致谢 (47)摘要本文介绍了丙烯腈生产基本情况及年产12000吨合成工艺系统流程,介绍了丙烯腈的生产情况,合成基本原理,发展前景及工艺流程的概述和工艺合成的基本方法,并且对设备进行物料,热量衡算和工艺计算。

丙烯腈工艺流程设计

丙烯腈工艺流程设计英文回答:Acrylonitrile is an important chemical compound used in the production of various products such as synthetic fibers, resins, and rubber. The process of designing a production flow for acrylonitrile involves several key steps.Firstly, the raw materials required for the productionof acrylonitrile are propylene, ammonia, and oxygen. These raw materials are typically obtained from petrochemical sources.To begin the process, propylene is first reacted with ammonia in the presence of a catalyst to produce a compound called propylene amine. This reaction is known as the ammoxidation process and is typically carried out in afixed-bed catalytic reactor. The catalyst used in this process is usually a mixed metal oxide catalyst, such as bismuth molybdate.The propylene amine produced in the ammoxidation process is then further reacted with oxygen in a process called oxidation. This reaction takes place in a separate reactor known as the oxidation reactor. The reaction is exothermic and requires careful temperature control to prevent overheating and ensure high conversion rates.The product of the oxidation reaction is a mixture of acrylonitrile, carbon dioxide, and water. The mixture is then subjected to a series of separation processes to isolate and purify the acrylonitrile. These processes typically include distillation, absorption, and scrubbing.Once the acrylonitrile is separated and purified, it can be further processed into various end products. For example, acrylonitrile can be polymerized to produce polyacrylonitrile, which is used in the production of synthetic fibers such as acrylic and modacrylic. It can also be used as a monomer in the production of various resins and rubber products.中文回答:丙烯腈是一种重要的化学化合物,用于合成纤维、树脂和橡胶等各种产品的生产。

丙烯腈合成工段工艺流程

丙烯腈合成工段工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!丙烯腈是一种重要的有机化工原料,广泛应用于合成纤维、合成橡胶、塑料等领域。

丙烯腈车间工艺设计课程设计

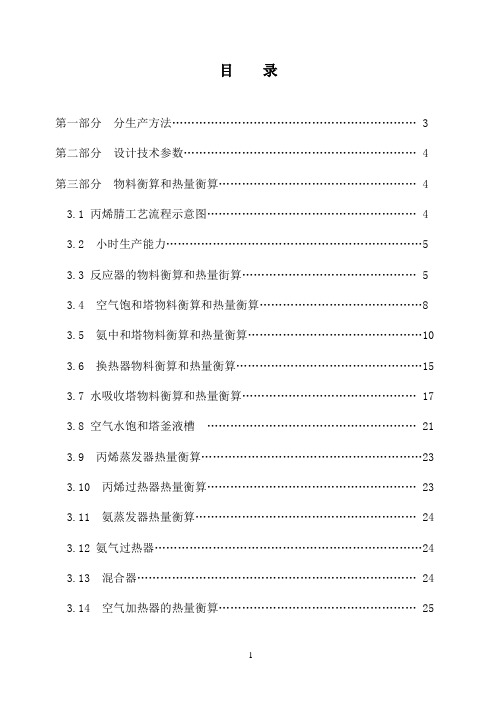

目录第一部分分生产方法 (3)第二部分设计技术参数 (4)第三部分物料衡算和热量衡算 (4)3.1 丙烯腈工艺流程示意图 (4)3.2 小时生产能力 (5)3.3 反应器的物料衡算和热量街算 (5)3.4 空气饱和塔物料衡算和热量衡算 (8)3.5 氨中和塔物料衡算和热量衡算 (10)3.6 换热器物料衡算和热量衡算 (15)3.7 水吸收塔物料衡算和热量衡算 (17)3.8 空气水饱和塔釜液槽 (21)3.9 丙烯蒸发器热量衡算 (23)3.10 丙烯过热器热量衡算 (23)3.11 氨蒸发器热量衡算 (24)3.12 氨气过热器 (24)3.13 混合器 (24)3.14 空气加热器的热量衡算 (25)第四部分主要设备的工艺计算 (26)4.1 空气饱和塔 (26)4.2 水吸收塔 (28)4.3 丙烯蒸发器 (30)4.4 循环冷却器 (32)4.5 氨蒸发器 (34)4.6 氨气过热器 (35)4.7 丙烯过热器 (35)4.8 空气加热器 (36)4.9 循环液泵 (37)4.10 空气压缩机 (38)4.11中和液贮槽 (38)第五部分附录 (39)5.1附表 (39)5.2 参考文献 (41)丙烯腈车间工艺设计摘要:设计丙烯腈的生产工艺流程,通过对原料,产品的要求和物性参数的确定及对主要尺寸的计算,工艺设计和附属设备结果选型设计,完成对丙 烯腈的工艺设计任务。

第一部分 生产方法丙烯腈,别名,氰基乙烯;为无色易燃液体,剧毒、有刺激味,微溶于水,易溶于一般有机溶剂;遇火种、高温、氧化剂有燃烧爆炸的危险,其蒸汽与空气混合物能成为爆炸性混合物,爆炸极限为 3.1%-17% (体积百分比);沸点为 77.3℃ ,闪点 -5℃ ,自燃点为 481℃ 。

丙烯腈是石油化学工业的重要产品,用来生产聚丙烯纤维(即合成纤维腈纶)、丙烯腈-丁二烯-苯乙烯塑料(ABS)、苯乙烯塑料和丙烯酰胺(丙烯腈水解产物)。

35万吨丙烯项目建议书

天茂实业集团股份有限公司年产3.5万吨丙烯技改工程项目建议书天茂实业集团股份有限公司技术部二零一三年七月目录1 总论 (2)2 市场分析 (7)3产品方案及生产规模 (12)4 工艺技术 (13)5原料、产品规格及质量指标 (17)6 建厂条件和选址 (19)7 总图运输及土建 (21)8节能、节水 (25)9消防 (27)10环境保护 (30)11劳动安全与工业卫生 (32)12 投资估算及资金筹措 (34)13财务评价及结论 (36)第一章总论1.1 项目名称、建设单位名称、企业性质及法人项目名称:年产3.5万吨丙烯技改工程建设单位:天茂实业集团股份有限公司企业性质:民营1.2 建设单位基本情况天茂实业集团股份有限公司(原湖北百科药业股份有限公司,于2006年7月更名),横跨化工和医药两个产业,由新能源、合成树脂、化学原料药及医药中间体、医药制剂四个板块组成,1996年公司在深交所上市(代码:000627)。

现有总资产20.3亿元,职工1600多人,其中各类技术人员549人。

公司先后被认定为国家级高新技术企业,湖北省第一家博士后医药产业基地。

公司主要生产销售医药原料药和医药制剂以及甲醇、二甲醚、聚丙烯等化工产品。

2012公司实现销售收入77937万元。

公司目前拥有年产50万吨二甲醚、3万吨聚丙烯生产装置,医药方面拥有各类符合cGMP等国际规范的吨级规模原料药生产装置十多套,公斤级特色原料药生产装置八套。

公司的解热镇痛药在国际上已有重要影响,除目前已处于亚洲第一、世界前二的产品布洛芬外,其它解热镇痛类药包括国家二类新药奥沙普秦、四类新药右旋布洛芬、三类新药赖氨洛芬等均为国内首家开发上市,它们和布洛芬一起已批量销往国外多家著名制药公司。

公司的特色原料药盐酸格拉司琼、磷酸氟达拉滨、米力农、氟马西尼等均通过了美国FDA认证,托拉塞米原料药通过了欧洲COS认证,另还有多个原料药产品也已完成了美国DMF或欧洲EDMF的研究及编制工作,正在实施欧美药政注册。

年产3000吨丙烯腈工艺设计专业课程设计说明书

年产3000吨丙烯腈⼯艺设计专业课程设计说明书题⽬:年产3000吨丙烯腈⼯艺设计设计题⽬:年产3000吨丙烯腈⼯艺设计⼀、主要内容及基本要求1、设计条件利⽤丙烯85%,丙烷15%(摩尔分率),液氨100%为原料,CAT-6为催化剂,使⽤氨氧化法⽣产聚合级丙烯腈(质量分数≥99.5%)。

年操作320天,设计裕量5%。

2、设计内容(1)⼯艺流程简介;(2)整个⼯艺过程设备的物料衡算及能量衡算;(3)脱氢氰酸精馏塔设计计算;(4)经济分析;(5)安全⽣产及“三废”处理。

3、基本要求(1)完成整个⼯艺设计计算,编写说明书;(2)完成脱氢氰酸精馏塔的设计计算,编写说明书;(3)绘制⼯艺流程流程图;(4)绘制脱氢氰酸塔设备装配图。

⼆、进度安排三、应收集的资料及主要参考⽂献1.《化学⼯艺学》,化学⼯业出版社,刘晓勤编,20102.《化⼯过程及设备设计》,中南⼯业⼤学出版社,涂伟萍,陈佩珍编3.《化⼯⼯程制图》,化学⼯业出版社,19944.《化⼯设备选择与⼯艺设计》,中南⼯业⼤学出版社,刘道德编,19925.《化⼯原理》,天津⼤学出版社,姚⽟英6.《化⼯单元过程及设备课程设计》,化学⼯业出版社,匡国柱,史君才编7.《化⼯单元过程课程设计》,王明辉,北京:化学⼯业出版社,20028.《化学⼯程⼿册》,时钧,汪家⿍等,.北京:化学⼯业出版社,19869. 《化⼯单元操作及设备课程设计:板式精馏塔的设计》,王雅琼,科学出版社⽬录1 概述 (1)1.1 环氧⼄烷法 (1)1.2 ⼄炔法 (1)1.3 ⼄醛法 (2)2 丙烯氨氧化法⽣产丙烯腈 (2)2.1 主副反应极其热⼒学 (2)2.2 催化剂 (3)2.3 ⼯艺参数 (4)2.3.1 原料纯度与配⽐ (4)2.3.2 反应温度 (4)2.3.3 反应压⼒ (4)2.3.4 接触时间 (5)3⼯艺设计 (5)3.1 设计条件 (5)3.2 ⼯艺流程 (5)3.2.1 反应部分 (5)3.2.2 回收部分 (7)3.2.3 精制部分 (7)4 物料衡算与能量衡算 (9)4.1 物料衡算 (9)4.1.1 ⼩时⽣产能⼒ (9)4.1.2 反应器物料衡算 (9)4.1.3 氨中和塔物料衡算 (10)4.1.4 ⽔吸收塔物料衡算 (12)4.1.5 萃取精馏塔物料衡算 (13)4.1.6 脱氢氰酸塔物料衡算 (14)4.1.7 丙烯腈精制塔物料衡算 (15)4.2 能量衡算 (15)4.2.1反应器能量衡算 (16)4.2.2 氨中和塔能量衡算 (17)4.2.3⽔吸收塔能量衡算 (18)4.2.4 萃取精馏塔能量衡算 (18)4.2.5 脱氢氰酸塔能量衡算 (19)4.2.6 丙烯腈精制塔能量衡算 (19)5 主要设备⼯艺计算—脱氢氰酸精馏塔设计 (20) 5.1 设计条件 (20)5.2 塔板数及回流⽐计算 (20)5.3 塔⾼ (23)5.4 塔板⼯艺设计 (24)5.4.1 塔径 (24)5.4.2 塔内件设计 (25)6 经济分析 (27)6.1 ⽣产与消费 (27)6.1.1 国外概况 (27)6.1.2 国内概况 (28)6.2 市场分析 (28)7 安全⽣产与“三废”处理 (29)参考⽂献 (31)设计评述 (31)1 概述丙烯腈,别名腈基⼄烯,结构式:;⽆⾊易燃液体,剧毒,有刺激味,微溶于⽔,易溶于有机溶剂;遇⽕种、⾼温、氧化剂有燃烧爆炸的危险,其蒸⽓与空⽓混合能形成爆炸性混合物,爆炸极限为3.1% ~ 17%(体积分数);沸点为77.3℃,熔点-82.0℃,⾃燃点481℃,相对密度0.8006。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

年产万吨丙烯腈合成工段工艺设计《课程设计》成绩评定栏化工工艺设计课程设计任务书第一部分概述丙烯腈的性质丙烯腈的物理性质丙烯腈是一种非常重要的有机化工原料,在合成纤维、树脂、橡胶急胶粘剂等领域有着广泛的应用。

丙烯腈,英文名Acrylonifrile(简称为ACN),化学分子式:CH2=CH-CN;分子量:。

丙烯腈在常温下是无色或淡黄色液体,剧毒,有特殊气味;可溶于丙酮、苯、四氯化碳、乙醚和乙醇等有机溶剂;与水互溶,溶解度见表1-1。

丙烯腈在室内允许浓度为L,在空中的爆炸极限为~%(体积)。

因此,在生产、贮存和运输中,必须有严格的安全防护措施。

丙烯腈和水、苯、四氯化碳、甲醇、异丙醇等会成二元共沸混合物,和水的共沸点为 71℃,共沸点中丙烯腈的含量为88%(质量),在有苯乙烯存在下,还能形成丙烯腈—苯乙烯—水三元共沸混合物。

丙烯腈的主要物理性质见表1-2。

表 1-1 丙烯腈与水的相互溶解度4050607080表 1-2 丙烯腈的主要物理性质丙烯腈的化学性质及应用丙烯腈分子中含有双键及氰基(-CN ),其化学性质非常活泼,可以发生加成、聚合、水解、醇解、腈基及氢乙基化等反应。

聚合反应和加成反应都发生在丙烯腈的 C=C 双键上,纯丙烯腈在光的作用下能自行聚合,所以在丙烯腈成品及丙烯腈生产过程中,通常要加少量阻聚剂,如对苯酚甲基醚(阻聚剂MEHQ)、对苯二酚、氯化亚铜和胺类化合物等。

除自聚外,丙烯腈还能与苯乙烯、丁二烯、乙酸乙烯、氯乙烯、丙烯酰胺等中的一种或几种发生共聚反应,由此可制得合成纤维、塑料、涂料和粘合剂等。

丙烯腈经电解加氢偶联反应可以制得已二腈。

氰基反应包括水合反应、水解反应、醇解反应等,丙烯腈和水在铜催化剂存在下,可以水合制取丙烯酰胺。

氰乙基化反应是丙烯腈与醇、硫醇、胺、氨、酰胺、醛、酮等反应;丙烯腈和醇反应可制取烷氧基丙胺,烷氧基丙胺是液体染料的分散剂、抗静电剂、纤维处理剂、表面活性剂、医药等的原料。

丙烯腈与氨反应可制得1,3 丙二胺,该产物可用作纺织溶剂、聚氨酯溶剂和催化剂。

丙烯腈主要用来生产 ABS 树脂,丙烯酰胺、丙烯酸纤维、己二睛和苯乙烯-己二睛树脂等,目前国内供不应求,每年需大量进口来满足市场需求,2000 年进口量超过150kt。

丙烯腈的生产状况世界丙烯腈生产与消费概况全世界丙烯腈的生产主要集中在美国、西欧和日本等国家和地区。

全世界1999年丙烯腈总生产能力为,万t(见表1-3) 。

美国、日、西欧丙烯腈生产能力合计为357万t,占世界总能力的%。

1999年世界丙烯腈需求量为480万t,产量470万t。

预计到2000年,世界丙烯腈总生产能力将达到585万t,产量及消费量将达到507万t。

其中用于腈纶的消费量为275万t,用于ABS、AS为126万t,其它106万t(见表1-4)。

今年台塑公司4月和年末各有10万t/a装置投产、美国Solutia公司8月25万t/a装置建成,还会增加45万t生产能力。

2000年是日本旭化成、三菱化学和韩国东西石油化学、泰光产业等公司的定期检修年,这会缓和对新增能力投产的冲击。

表1-3 1999年世界丙烯腈生产能力(万t/a)表1-4 世界丙烯腈消费结构(万t)国内生产概况我国内烯腈生产起步于1968年。

八十年代开始,我国丙烯腈工业发展很快,从国外引进技术目前正在运行的生产装置有9套 (包括中国台湾省) , 总生产能力为万t,加上采用国内技术的生产装置,总生产能力为万t。

正在计划建设的生产装置有上海石化公司25万t /a,金陵石化公司万t/a。

另外,有不少装置也准备将其生产能力扩大。

到2000年,我国丙烯腈总生产能力可达80多万t,其中中国大陆丙烯腈生产能力可达42万~45万t/a,台湾省丙烯脂生产能力为38万t/a。

这样,我国2000年丙烯腈总生产能力将居世界第二位,而仅次于美国。

我国丙烯腈生产能力。

见表1-5。

我国丙烯腈发展方向 丙烯氨氧化的原理 化学反应在工业生产条件下,丙烯氨氧化反应是一个非均相催化氧化反应:O H CHCN CH O NH CH CH CH 222323323+=−−−→−++= mol kJ H /5.512-=∆与此同时,在催化剂表面还发生如下一系列主要的副反应。

(1)生成乙腈(ACN):O H CN CH O NH CH CH CH 2323233232323+−−−→−++= mol kJ H /3.362-=∆(2)生成氢氰酸(HCN)。

O H HCN O NH CH CH CH 223236333+−−−→−++=mol kJ H /5.315-=∆(3)生成丙烯醛。

O H CHCHO CH O CH CH CH 22223+=−−−→−+=mol kJ H /1.353-=∆(4)生成二氧化碳。

O H CO O CH CH CH 222233329+−−−→−+= mol kJ H /641-=∆上述副反应中,生成乙腈和氢氰酸的反应是主要的。

CO2、CO 和H2O 可以由丙烯直接氧化得到,也可以由丙烯腈、乙腈等再次氧化得到。

除上述副反应外,还有生成微量丙酮、丙腈、丙烯酸和乙酸等副反应。

催化剂丙烯氨氧化所采用的催化剂主要有两类,即Mo系和Sb系催化剂。

(1)Mo系催化剂工业上最早使用的是P-Mo-Bi-O(C-A)催化剂,其代表组成为PBi9Mo12O52。

活性组分为MoO3和的作用是夺取丙烯中的氢,Mo的作用是往丙烯中引入氧或氨。

因而是一个双功能催化剂。

P是助催化剂,起提高催化剂选择性的作用。

这种催化剂要求的反应温度较高(460~490℃),丙烯腈收率60%左右。

由于在原料气中需配入大量水蒸气,约为丙烯量的3倍(mol),在反应温度下Mo和Bi因挥发损失严重,催化剂容易失活,而且不易再生,寿命较短,只在工业装置上使用了不足10年就被C-21、C-41等代替。

(2)Sb系催化剂Sb系催化剂在60年代中期用于工业生产,有Sb-U-O、Sb-Sn-O和Sb-Fe-O等。

初期使用的Sb-U-O催化剂活性很好,丙烯转化率和丙烯腈收率都较高,但由于具有放射性,废催化剂处理困难,使用几年后已不采用。

Sb-Fe-O催化剂由日本化学公司开发成功,即牌号为NB-733A和NB-733B催化剂。

据文献报道,催化剂中Fe/Sb比为1∶1(mol),X光衍射测试表明,催化剂的主体是FeSbO4,还有少量的Sb2O4。

工业运转结果表明,丙烯腈收率达75%左右,副产乙腈生成量甚少,价格也比较便宜,添加V、Mo、W等可改善该催化剂的耐还原性。

反应机理和动力学丙烯氨氧化生成丙烯腈的反应机理,目前主要有两种观点。

可简单地用下式表示。

第二部分 生产方案选择 第三部分 工艺流程设计 丙烯腈工艺流程示意图 小时生产能力按年工作日300天,丙烯腈损失率3%,设计裕量为6%,年产量为万吨计算,则每天每小时产量:h kg /36.53072430003.106.1100035000=⨯⨯⨯⨯第四部分 物料衡算和热量衡算 反应器的物料衡算和热量衡算 计算依据(1)丙烯腈产量 h ,即F=h(2)原料组成(摩尔分数) 丙烯(C 3H 6)85%,丙烷(C 3H 8)15% (3)进反应器的原料配比(摩尔分数)为C 3H 6:NH 3:O 2:H 2O=1::23:3 反应后各产物的单程收率为:(4)操作压力 进口: ,出口:(5)反应器进口气体温度110℃,反应温度470℃,出口气体温度360℃ 物料衡算(1)反应器进口原料气中各组分的流量 C 3H 6:7002.1kg/h =/h 166.72kmol =100.03/0.6 C 3H 8:h kg h kmol /53.1294/42.2915.085.072.166==⨯ NH 3:h kg h kmol /95.2975/06.17505.172.166==⨯ O 2:h kg h kmol /59.12270/46.3833.272.166==⨯ H 2O :h kg h kmol /88.9002/16.500372.166==⨯ N 2:h kg h kmol /12.40391/54.144279.021.046.383==⨯ (2)反应器出口混合气中各组分的流量丙烯腈:h F=h 乙腈 :h kg h kmol /77.717/51.1707.072.16623==⨯⨯丙烯醛:h kg h kmol /53.65/17.1007.072.166==⨯ CO 2:h kg h kmol /84.2640/02.6012.072.1663==⨯⨯ HCN :h kg h kmol /78.877/51.32065.072.1663==⨯⨯ C 3H 8:h kg h kmol /53.1294/42.29=N 2:h kg h kmol /12.40391/54.1442=O 2:hkg h kmol /4.2950/20.9202.6023951.1717.151.3203.1002346.383==⨯⨯----⨯-C 3H 6:hkg h kmol /98.966/02.2302.603101.10051.173217.151.323172.166==⨯--⨯--⨯-NH 3:h kg h kmol /17.425/01.2503.10051.1751.3206.175==--- H 2O :hkg h kmol /64.17306/48.96117.102.6051.17251.32203.100316.500==++⨯+⨯+⨯+(3):反应器物料平衡表热量衡算查阅相关资料获得各物质各物质0~110℃、0~360℃、0~470℃的平均定压比热容(1)浓相段热衡算求浓相段换热装置的热负荷及产生蒸汽量 假设如下热力学途径:各物质25~t ℃平均比热容用0~t ℃的平均比热容代替,误差不大 因此:h kJ /23.7916940)11025()883.188.9002046.112.40391941.059.12270301.295.297505.253.1294841.11.7002(1-=-⨯⨯+⨯+⨯+⨯+⨯+⨯=∆H hkJ /106752100)6411002.601.3531017.15.3151051.323.3621051.175.5121003.100(333332-=⨯⨯+⨯⨯+⨯⨯+⨯⨯+⨯⨯-=∆HhkJ /75.48814314)25470()213.184.2640172.253.651.278.877724.177.717029.236.5307092.264.17306109.112.40391046.14.2950939.217.425347.353.1294929.298.966(3=-⨯⨯+⨯+⨯+⨯+⨯+⨯+⨯+⨯+⨯+⨯+⨯=∆H hkJ /48.6585472575.4881431410675210023.7916940321-=+--=∆H +∆H +∆H =∆H若热损失取 的5%,则需有浓相段换热装置取出的热量(即换热装置的热负荷)为:h kJ Q /21.6256198948.65854725)05.01(=⨯-=浓相段换热装置产生 的饱和蒸汽(饱和温度143℃) 143℃饱和蒸汽焓:2736/steam i kJ kg = 143℃饱和水焓:2601.2/H O i kJ kg=所以:kg/h 78.293052.601-273621.62561989产生的蒸汽量==(2)稀相段热衡算求稀相段换热装置的热负荷及产生蒸汽量 以0℃气体为衡算基准 进入稀相段的气体带入热为:hkJ /98.51556691)0470()213.184.2640172.253.651.278.877724.177.717029.236.5307092.264.17306109.112.40391046.14.2950939.217.425347.353.1294929.298.966(Q 1=-⨯⨯+⨯+⨯+⨯+⨯+⨯+⨯+⨯+⨯+⨯+⨯=离开稀相段的气体带出热为:hkJ /11.37873108)0360()130.184.2640966.153.65933.178.877640.177.717874.136.5307008.264.17306088.112.40391004.14.2950636.217.425013.353.1294678.298.966(Q 2=-⨯⨯+⨯+⨯+⨯+⨯+⨯+⨯+⨯+⨯+⨯+⨯=热损失取4%,则稀相段换热装置的热负荷为:hkJ Q Q /51.13136240)11.3787310898.51556691)(04.01())(04.0-1(Q 21=--=-=稀相段换热装置产生 的饱和蒸汽,产生的蒸汽量为:h kg G /38.61532.601273651.13136240=-=空气饱和塔的物料衡算和热量衡算 计算依据(1)入塔空气压力 ,出塔空气压力(2) 空压机入口空气温度30℃,相对温度80%,空压机出口气体温度170℃(3) 饱和塔气、液比为(体积比),饱和度(4) 塔顶喷淋液为乙腈解吸塔釜液,温度105℃,组成如下:(5) 塔顶出口湿空气的成分和量按反应器入口气体的要求为: O 2:h ,即hN 2: kmol/h ,即 kg/h H 2O :h ,即 kg/h 物料衡算 (1)进塔空气量h kg h /71.52661/kmol 182654.144246.383进塔干空气量==+=查得30℃,相对湿度80%时空气温含量为水气/kg 干空气.因此,进塔空气带入的水蒸气量为:h kg /56.115871.52661022.0=⨯(2)进塔热水量气、液比为,故进塔喷淋液量为:h m /75.1674.1521263.01013.027********.2218263=⨯⨯+⨯⨯ 塔顶喷淋液105℃的密度为 ,因此进塔水的质量流量为:h kg /05.16070395875.167=⨯(3)出塔湿空气量出塔气体中的 O 2、N 2、H 2O 的量与反应器入口气体相同,因而: O 2:h ,即hN 2: kmol/h ,即 kg/h H 2O :h ,即 kg/h (4)出塔液量kg/h73.15285832.7844-05.160703所以,出塔液流量kg/h32.784456.1158-88.9002塔内水蒸发量====热量衡算(1)空气饱和塔出口气体温度空气饱和塔出口气体中,蒸汽的摩尔分数为:%5.21%10016.50054.144246.38316.500=⨯++根据分压定律,蒸汽的实际分压为:MPa 05225.0243.0215.0P O H 22=⨯==y P O H饱和度为,.所以饱和蒸汽分压应为:Pa MP 64500a 0645.081.005225.0== 查饱和蒸汽表得到对应的饱和温度为90℃,因此,须控制出塔气体温度为90℃.才能保证工艺要求的蒸汽量 (2)入塔热水温度入塔水来自精制工段乙腈解吸塔塔釜,105℃ (3)由热衡算求出塔热水温度t 热衡算基准:0℃气态空气,0℃液态水 ①170℃进塔空气带入的热量Q 1:170℃蒸汽焓值为kg ,干空气在0~l70℃的平均比热容1.004kJ/(kg K)p c =⋅h/kJ 11.122013353.277356.1158)0-170(004.1)12.4039159.12270(Q 所以,1=⨯+⨯⨯+=②出塔湿空气带出热量Q 290℃蒸汽焓2660kJ/kg ,空气比热容取K kg kJ C p ⋅=/004.1hJ Q /k 92.28706172266088.9002)090(004.1)12.4039159.12270(2=⨯+-⨯⨯+=③105℃入塔喷淋液带入热量Q 3h J Q /k 93.70600063)0-105(184.405.1607033=⨯⨯=④求出塔热水温度t出塔热水带出热量:h tkJ t Q /93.639560184.473.1528584=⨯= 热损失按5%者,则h J Q /k 95.4140069)93.7060006311.12201335(05.0损=+⨯=热平衡方程Q 1+Q 3=Q 2+Q 4+Q 损 即.11+.93=.92++ 解得t=℃故,出塔热水温度为℃ 氨中和塔物料衡算和热量衡算 计算依据(1)入塔气体流量和组成与反应器出口气体相同 (2)在中和塔内全部氨被硫酸吸收,生成硫酸铵 (3)新鲜硫酸吸收剂的含量为93%(wt) (4)塔底出口液体(即循环液)的组成如下 组分 水 AN ACN HCN 硫酸 硫酸铵 合计 %(wt )100(5)进塔气温度l80℃,出塔气温度76℃,新鲜硫酸吸收剂温度30℃ (6)塔顶压力,塔底压力图2 氨中和塔局部流程1—氨中和塔; 2—循环冷却器物料衡算(1)排出的废液量及其组成进塔气中含有 h 的氨,在塔内被硫酸吸收生成硫酸铵 氨和硫酸反应的方程式:424423)(2SO NH SO H NH =+424)(SO NH 的生成量,即需要连续排出的424)(SO NH 的流量为:h kg /66.165017213217.425=⨯⨯塔底排出液中,(NH 4)2SO 4的含量为%(wt ),因此,排放的废液量为:94.5341309.0/66.1650= 排放的废液中.各组分的量: H 2O :h kg /83.36606853.094.5341=⨯ AN :h kg /60.10003.094.5341=⨯ CAN :h kg /07.10002.094.5341=⨯ HCN :h kg /85.000016.094.5341=⨯ H 2SO 4:h kg /71.26005.094.5341=⨯ (NH 4)2SO 4:h kg /66.1650309.094.5341=⨯(2)需补充的新鲜吸收剂(93%的H 2SO 4)的量为:h kg /45.134693.0/)1729817.425005.094.5341(=⨯⨯+⨯ (3)出塔气体中各组分的量 C 3H 6:h=h C 3H 8: h=hO 2:h=h N 2:h=h AN :::h=h HCN ::h=h H 2O :+×热量衡算 (1)出塔气体温度298.042.2902.2320.9254.144202.10050.1717.151.3260.0234.73634.7362=+++++++++=O H y塔顶气体中实际蒸汽分压为: P H2O =y H2O P=×=设饱和度为,则与出塔气体温度平衡的饱和蒸汽分压为:MPa P O H 0371.098.00364.02==ο 入塔喷淋液的硫酸铵含量为:O gH SO NH g 2424100/)(4553.689.30100=⨯已知硫酸铵上方的饱和蒸汽压如表根据入塔喷淋液的硫酸铵含量和P H2O 的值,内插得到出:塔气的温度为℃ (2)入塔喷淋液温度入塔喷淋液温度比气体出口温度低℃,故为70℃ (3)塔釜排出液温度 y H2O =入塔气水蒸汽分压:P H2O =y H2O P=×=在釜液(NH 4)2SO 4含量(O gH SO NH g 2424100/)(45)下溶液上方的饱和蒸汽分压等于时的釜液温度即为釜液的饱和温度,用内插法从表中得到,饱和温度为℃,设塔釜液温度比饱和温度低℃ 即81℃。