汽车软管及其质量的检验

QCn 29008.12-91汽车产品质量检验附件评定方法

中华人民共和国汽车行业标准QCn29008.12一91汽车产品质量检验附件评定方法1 主题内容与适用范围本标准规定了汽车附件质量和检验能力检验的抽样规定、检验内容、方法及检验报告要求。

本标准适用于汽车及发动机附件质量抽查检验、监督管理和等级评定。

本标准不适用于产品评优和企业升级的评定。

2 引用标准GB 197普通螺纹公差与配合GB 1031表面粗糙度参数及数值GB 1184形状和位置公差未注公差规定GB 1300公差与配合总论标准公差与基本偏差GB 1882内燃机离心式冷却水泵试验方法JB 2330内燃机高磷铸铁缸套金相标准GB 3821中小功率内燃机清洁度测定方法GB 3853一般用容积式压缩机性能试验方法GB 4599汽车前照灯配光性能GB 4784使用非石油基制动液的汽车液压制动软管总成GB 5763汽车用制动器衬片GB 5764汽车用离合器面片GB 5765摩擦材料洛氏硬度测定法GB 5766摩擦材料冲击强度测定法GB 7062汽车气制动软管总成GB 7524汽车液压制动橡胶皮碗GB 7525汽车制动气室橡胶隔膜GB 9421汽车散热器技术条件GBn 257汽车用制动器衬片(外观、摩擦性能和冲击强度的补充规定)GBn 258汽车用离合器衬片(外观和摩擦性能的补充规定)GB 5924汽车柴油机燃油滤清器的试验值及分级GB/T 12432客车乘客门门泵GB/T 12433客车乘客门门泵试验方法GB 5923汽车柴油机燃油滤清器试验方法GB 7825火花塞技术条件ZB T13 005汽车燃油箱技术条件ZB T24 003真空助力器技术条件ZB T24 004真空助力器试验方法ZB T26 001汽车遮阳板技术条件ZB T26 002汽车遮阳板性能试验方法ZB T26 003汽车门锁技术条件ZB T26 004汽车门锁性能试验方法ZB T26 007汽车座椅强度要求ZB T26 008客车座椅尺寸规格ZB T35 001汽车电器设备基本技术条件ZB T36 001汽车用点烟器技术条件JB 540汽车液力制动器总泵和分泵总成技术条件JB 813点火线圈安装尺寸JB 872三极针状放电器JB 1037微型往复活塞式空气压缩机技术条件JB 1459汽车筒式减震器尺寸系列及技术条件JB 1676汽车用交流发电机调节器安装尺寸JB 2552汽车用电喇叭技术条件JB 2741汽车、拖拉机用起动机技术条件JB 2742分电器技术条件JB 2743点火电器高压塑料件技术条件JB 2882载重汽车用玻璃升降器技术条件JB 2994汽车汽油滤清器JB 3031汽车挡风玻璃气动刮水器技术条件JB 3033汽车挡风玻璃电动刮水器技术条件JB 3125点火线圈技术条件ZB T36 014汽车转向柱上组合开关技术条件JB 3256汽车用刮水电动机技术条件JB 3309汽车用交流发电机调节器技术条件JB 3010汽车用电流表技术条件JB 3011汽车用油量表技术条件JB 3012汽车用温度表技术条件JB 3013汽车用转速表技术条件JB 3014汽车用压力表技术条件JB 3015汽车用车速里程表技术条件JB 3597.1汽车柴油机喷油泵总成技术条件JB 3598汽车柴油机用喷油泵及喷油器清洁度测定方法及限值JB 3602汽车化油器性能试验方法JB 3604机械膜片式汽油泵JB 3655汽车发动机气门技术条件JB 3737汽车气制动阀台架试验方法JB 3738汽车气制动阀技术条件JB 3783·1气制动装置用的贮气筒性能要求JB 3792汽车用后视镜性能试验方法JB 3793汽车用后视镜技术条件JB 3807汽车用组合仪表基本技术条件JB 3897汽车化油器清洁度测定方法及限值JB 3901汽车筒式减震器台架试验方法JB 3919汽车倒车报警器JB 3920汽车用蜂鸣器JB 3921·1汽车风窗玻璃电动洗涤器技术条件JB 3921·2汽车风窗玻璃电动洗涤器试验方法JB 3931汽车、摩托车发动机铸造铝活塞技术条件JB 3932汽车、摩托车发动机铸造铝活塞金相标准JB 3933汽车、摩托车发动机活塞环技术条件JB 3934汽车、摩托车发动机单体铸造活塞环金相标准JB 4043汽车发动机气缸套技术条件ZB T13 002汽车化油器技术条件ZB T13 003机械膜片式汽油泵试验方法JB 4231柴油机喷油泵总成性能试验方法QC/T 29094汽车用交流发电机技术条件QCn 29008·13汽车产品质量检验清洁度评定方法HG4一329密封橡胶制品HG4一401汽车、拖拉机风扇皮带HG4一543汽车一般橡胶配件NJ 246机油滤清器试验方法GB 11549汽车安全带总成性能要求和试验方法GB 9656汽车用安全玻璃3 用语解释3.1 主机生产企业指生产汽车或发动机的企业。

QC T 664-2000 汽车空调(HFC-134a)用软管及软管组合件

QC/T 664-2000(2000-11-06批准,2001-04-01实施)前言本标准是根据汽车空调用软管及软管组合件的工作原理、相关资料及试验数据,参考了国外先进国家的同类标准及国际标准等制定的。

本标准规定了汽车空调(HFC-134a)用软管及软管组合件的性能要求、试验方法、检验及种类、标志、包装运输贮存的基本要求,代表厂该类产品的总体技术水平。

是国内制造单位设计生产该类产品应达到的基本要求,也是使用单位检测此类产品的重要依据。

本标准由国家机械工业局提出。

本标准由全同汽车标准化技术委员会归口。

本标准起草单位:长春汽车研究所、南京7425工厂、固特异(青岛)工程橡胶有限公司。

本标准主要起草人:杨兆国、朱熠、孙克俭、韩同登。

中华人民共和国汽车行业标准汽车空调(HFC-134a)用软管及软管组合件 QC/T 664-20001 范围本标准规定了汽车空调系统中输送液态或气态HFC-134a制冷剂的空调软管及软管组合件的种类、尺寸、技术要求、试验方法、标志、检验及包装、运输和贮存。

本标准适用于汽车空调系统中输送液态或气态HFC-134a制冷剂用橡胶或热塑性软管及软管组合件。

软管的设计应尽可能减小HFC-134a的渗透及对环境的污染,并可在-40℃~+125℃温度范围内使用。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 1690-1992 硫化橡胶耐液体试验方法GB/T 2941-1991 橡胶试样环境调节和试验的标准温度、湿度及时间3 种类3.1 A1、A2型——织物增强的合成橡胶软管软管内胶层为耐油橡胶,增强层由与内胶层和外胶层粘合的织物组成,外胶层为耐热和耐臭氧的橡胶。

Al型软管的外径比A2型软管小,且为一层增强层;A2型软管是两层增强层;A1、A2型软管的管接头通常不可互换使用。

汽车制动软管试验方法及失效原因分析

随着我国汽车产业的快速发展,汽车的样式和技术都发生了巨大的变化。

由于汽车产业的带动,对于汽车制动软管的需求也越来越大,但快速的发展也伴随着风险,由于汽车制动失灵造成的汽车事故也在逐年增多。

因此人们对汽车安全性的要求及对于事故的预防越加严格。

1 汽车制动软管现状论述汽车制动软管作为汽车制动系统中重要的零件之一,其主要作用就是向制动器传递制动压力,这对于制动软管的产品质量有着极大的要求,所以汽车制动软管量产前的试验尤为重要。

试验的把控,可以在根源上防止安全事故的发生。

我国现行的对于汽车制动软管试验要求的国家标准为GB16897-2010《制动软管的结构、性能要求及试验方法》,本标准规定了汽车(含摩托车)及挂车用制动软管(液压、气压和真空制动软管)、制动软管接头和制动软管总成的结构、性能要求、试验方法及其标识规则。

汽车制动软管是制动系统中除管接头之外,用于传输或存储供汽车制动器加力的柔性导管。

在实际应用中依据材质大致可分为橡胶(SBR)及尼龙(PAl1/PAl2)两种,依据传能方式可分为液压、气压及真空制动软管。

汽车制动的工作原理是,经过踏板的动作,介质通过制动软管将压力传递到车轮的制动器上,通过车轮与制动器摩擦完成制动工作。

所以,汽车制动软管必须柔软并具有极高的韧性和耐屈挠性,具有高抗疲劳性能、耐拉伸及耐腐蚀性。

2 汽车制动软管测试方法及失效形式分析2.1缩径后的内孔通过量缩径后的内孔通过量是考核接头扣压力,对软管管体内孔通过量的影响,依据GB16897-2010要求,尼龙(塑料)制动软管不适用于此项试验。

据研究表明,如果汽车制动软管在此项测试中未达到要求,会对制动液的流动和制动力的传递产生严重影响。

常见的缩径后的内径通过量不达标,主要体现在接头管芯内径规格选取不当、接头与软管铆接不当两个方面。

2.2最大膨胀量由于气体承受压力时体积变化相对于液体更大,而液压制动软管在体积变化时对制动力的影响几乎没有,所以在国家标准中对于此项测试的要求主要针对液压制动软管。

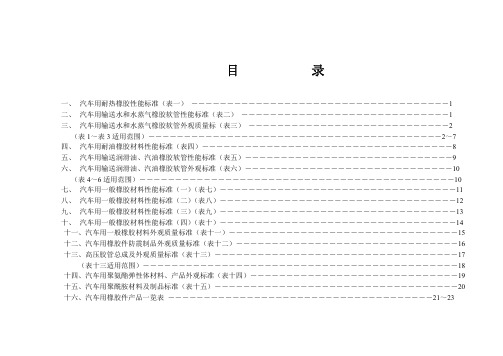

汽车用橡胶件一般标准

汽车耐热橡胶材料性能标准

技术要求

表一

1页

物理机械特性

基本特性

附加性能要求

符号 CV

硬度 HA

拉伸强度 Mpa≥

伸长率 %≥

耐热特性(120℃×72h)

拉伸强度 变化率%

≤

伸长率 下降率%

≤

硬度变化 HA

耐油性(NO3) 油(120×70h) 体积变化率%

≤

压缩永久变形率

(100℃×72h)%≤

0

1

一般要求 特殊要求

低温冲击脆性

温度℃≤

0

1

一 般要求

特殊要求

615

60±

10

250

±20

±30 -15~+15

按协议

60

35

-40

-50

715

70±

10

250

±20

±30 -15~+15

按协议

60

35

-40

-50

技术要求 汽 车 用 输 送 水 和 水 蒸 气 橡 胶 软 管 性 能 标 准

表二

1页

几何形状尺寸

Φ50×5

见图纸

Φ55×5

车用胶管及其质量的检验

橡胶和氢化丁腈橡胶( NB ) H R及它们的并 无 裂纹 ,耐 振 动 ,膨 胀 性 小 。 内胶 层 必 体系生产产品所替代 ,主要采用的材料

汽车 上 的 橡 胶 连 接 软 管 大 致 可 以 分 软管。耐油软管有 良好 的耐油性 ,且在 软 管 采 用 了奇 形 怪状 的树 形 多分 支 子 通 为低压软管、耐高压软管和耐油软管三 工作压 力 下能持久使 用 。 大 类 。软 管 的结 构 虽 然各 不 相 同 ,但 大

体材料一般采用丁腈橡胶( R、氯丁橡 统 连 接 软管 。 耐 高 压软 管 的增 强 层 采用 和 极 低 温 的 条 件使 用 ,市 场 需 求 量 也 相 N ) B 胶( R 、氯化聚乙烯( P ) C ) C E、氯磺化聚乙 编 织胶 管和 缠 绕胶 管 ,要 求 耐 高压 软 管 应 不 断 扩 大 。 因此 原 来 采 用 硫 磺 硫 化体

贴增 强 层 ,使 之 不 受 损伤 。 两端 的金 属 冷却 液 软管 广 泛 应 用于汽 车 的压 力蓄 能 接头螺纹 应紧 紧地嵌Fra bibliotek 胶 面 中。

器及辅助热交换器。为了保证冷却液顺

车用橡胶连接软管类别和特点

3 耐油软管有汽油、柴油 、润滑油 畅地流经进入歧管和阀体的需要, . 冷却液 道结构。冷却液软管不仅要满足功能、 结构尺寸及性能等的要求, 还必须保证与 布置极其复杂、紧凑 的发动机室完全适 1 散热器胶管 。汽车散热器胶管是 配。姑且 不谈设计 的影 响,发动机的高 .

致都 由内胶层 、增强层 和外胶层等三个 车用主要胶管的功用与使 用要求 基本部分组成。内胶层是软管接触介质

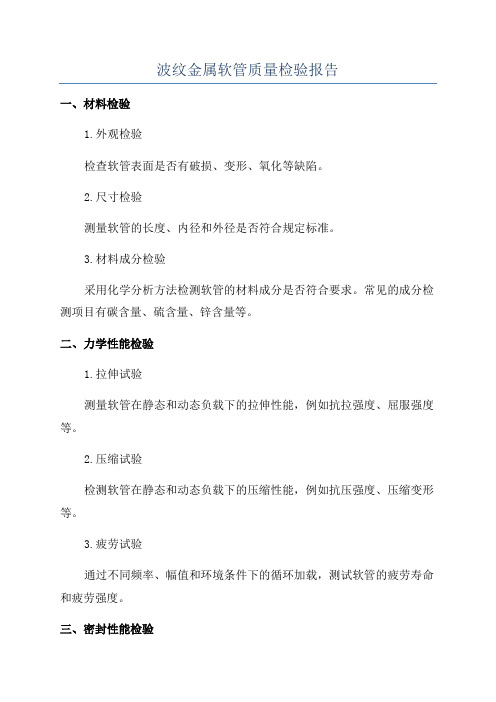

波纹金属软管质量检验报告

波纹金属软管质量检验报告一、材料检验1.外观检验检查软管表面是否有破损、变形、氧化等缺陷。

2.尺寸检验测量软管的长度、内径和外径是否符合规定标准。

3.材料成分检验采用化学分析方法检测软管的材料成分是否符合要求。

常见的成分检测项目有碳含量、硫含量、锌含量等。

二、力学性能检验1.拉伸试验测量软管在静态和动态负载下的拉伸性能,例如抗拉强度、屈服强度等。

2.压缩试验检测软管在静态和动态负载下的压缩性能,例如抗压强度、压缩变形等。

3.疲劳试验通过不同频率、幅值和环境条件下的循环加载,测试软管的疲劳寿命和疲劳强度。

三、密封性能检验1.压力试验在规定压力下进行密封性能试验,检测软管的耐压性能是否达到要求。

2.密封性试验针对软管连接接头进行密封性能试验,检测软管连接处是否有泄漏问题。

四、可靠性检验1.温度试验在极端高温和低温条件下进行试验,检测软管的耐温性能和尺寸稳定性。

2.耐腐蚀试验将软管暴露在腐蚀性介质中进行试验,检测软管的耐腐蚀性能。

3.其他试验根据实际使用要求,还可以进行软管的振动、冲击、耐磨等其他可靠性试验。

五、标志和包装检验1.标志检验检查软管是否标有正确的产品标志、规格、生产日期等信息。

2.包装检验检查软管的包装是否完好,是否符合国家相关标准要求。

六、成品检验对已经生产好的软管进行全面检查,确保无质量问题,并按照标准进行抽样检验。

以上是对波纹金属软管的质量检验的一些主要内容,通过合理的质检方案,可以有效地纠正和预防软管质量问题,保证产品的质量和可靠性。

燃油软管标准

燃油软管标准

燃油软管是用于输送石油和石油制品的管道设备,在汽车、船舶、航空等领域广泛应用。

为确保燃油软管的质量和安全性能,国际上制定了一系列标准和规范。

燃油软管标准主要包括以下几个方面:

1. 构造和材料:燃油软管应具有足够的耐磨损、抗压、耐油性和耐腐蚀性能,同时具有一定的弹性和柔韧性。

常用材料有丁基橡胶、氯丁橡胶、聚酯橡胶等。

2. 尺寸和公差:燃油软管的内径、外径、壁厚等尺寸应符合标准规定,同时还需考虑工作压力、温度、介质等因素的影响。

3. 使用条件:燃油软管应在规定的温度、压力和介质条件下使用,不得超出其规定的极限值,否则会对其性能和寿命造成影响。

4. 测试和检验:燃油软管需要经过各种物理和化学性能的测试和检验,包括耐压、耐磨损、油性、腐蚀性等指标,以确保其能够安全可靠地使用。

目前国际上常用的燃油软管标准有SAE J30、ISO 7840、BS AU 108等,它们分别适用于不同的工作条件和应用领域。

在选用燃油软管时,必须根据实际需要选择符合相应标准的产品,以确保其质量和安全性能。

- 1 -。

GB168971997制动软管

前言本标准是参照采用FMVSS 106《制动软管》制定的。

本标准由中华人民共和国机械工业部提出。

本标准由全国汽车标准化技术委员会归口。

本标准由长春汽车研究所、中国第一汽车集团公司第一轿车厂负责起草。

本标准主要起草人:陈广照。

中华人民共和国国家标准制动软管GB 16897—1997Brake hose1 范围本标准规定了汽车(含摩托车)及挂车制动软管,制动软管接头和制动软管总成的性能要求、实验方式及其标志。

本标准适用于汽车、挂车利用的液压、气压和真空制动软管,制动软管接头和制动软管总成。

2 引用标准下列标准所包括的条文,通过在本标准中引用而组成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,利用本标准的各方应探讨利用下列标准最新版本的可能性。

GB 1690—92硫化橡胶耐液体实验方式GB 6458—86金属覆盖层中性盐雾实验GB 10830—89汽车制动液利用技术条件GB 484—93车用汽油GB 485—88QB汽油机润滑油3 概念本标准采用下列概念。

3.1 护套装在软管外部的用于提高软管抗刮伤或耐冲击能力的保护装置。

3.2 制动软管制动系统中除管接头之外用于传输或存储供汽车制动器加力的液压、气压或真空度的柔性输送导管。

3.3 制动软管总成装有管接头的制动软管。

制动软管可有护套,也可无护套。

3.4 自由长度软管总成上两管接头之间的软管暴露部份在直线状态的长度。

3.5 制动软管接头除卡箍外,附加在制动软管端部的连接件。

3.6 永久联接管接头靠压皱或冷挤变形装配连接的管接头,或每重装一次软管总成都要求改换已损坏的衬套和套圈的管接头。

3.7 爆裂致使制动软管与管接头离开或泄漏的故障。

3.8 真空管系连接器指一柔性真空度传输导管:a)在制动系统中是金属管间的连接器;b)安装时不需要管接头;c)装配时,其非支承长度小于包容金属管那部份的总长度。

4 实验条件4.1 用于实验的软管总成应是新的,应至少通过24h时效。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车用胶管及其质量的检验汽车胶管在汽车底盘、发动机和车身三大系统中起着输送油、气、水及传递动力的作用,是汽车的重要零部件。

汽车胶管主要有制动软管、空调器管、散热器管、燃料油管、动力转向管、输油管、液压管、异型胶管等。

主体材料一般采用丁腈橡胶(NBR)、氯丁橡胶(CR)、氯化聚乙烯(CPE)、氯磺化聚乙烯(CSM)、二元乙丙橡胶(EPDM)、氯醚橡胶和氢化丁腈橡胶(HNBR)及它们的并用胶,骨架材料一般为维纶、聚酯帘线等。

成型工艺多为硬芯法、软芯法和无芯法3种。

车用橡胶连接软管类别和特点汽车上的橡胶连接软管大致可以分为低压软管、耐高压软管和耐油软管三大类。

软管的结构虽然各不相同,但大致都由内胶层、增强层和外胶层等三个基本部分组成。

内胶层是软管接触介质的工作层,起着密封介质、保护增强层的作用。

增强层是软管承受压力的部分,同时还给整个软管以必要的刚度和强度。

外胶层是软管的保护层。

1.低压软管有散热器连接软管、制动放气软管。

对低压软管的机械性能要求不高。

2.耐高压软管有制动系统、液压系统连接软管。

耐高压软管的增强层采用编织胶管和缠绕胶管,要求耐高压软管的耐压、耐油、耐挠曲性好,在低温下无裂纹,耐振动,膨胀性小。

内胶层必须均匀、表面平整,不得有气孔;增强层应紧紧缚住内胶层;外胶层同样要紧贴增强层,使之不受损伤。

两端的金属接头螺纹应紧紧地嵌在胶面中。

3.耐油软管有汽油、柴油、润滑油软管。

耐油软管有良好的耐油性,且在工作压力下能持久使用。

车用主要胶管的功用与使用要求1.散热器胶管汽车散热器胶管是连接汽车发动机与散热器之间的柔性管路,是汽车关键部位中的关键部件之一。

随着汽车工业的飞速发展,尤其汽车向节能和低污染方向发展,近年来发动机舱温度提升了15~50℃,整车性能的不断提高,对汽车使用的橡胶软管提出了更高的技术要求,胶管必须经受发动机周围的高温考验,适应野外极高温和极低温的条件使用,市场需求量也相应不断扩大。

因此原来采用硫磺硫化体系生产的散热器胶管逐渐被用过氧化氢体系生产产品所替代,主要采用的材料为三元乙丙橡胶。

2.冷却液软管作为柔性的管道连接,冷却液软管广泛应用于汽车的压力蓄能器及辅助热交换器。

为了保证冷却液顺畅地流经进入歧管和阀体的需要,冷却液软管采用了奇形怪状的树形多分支子通道结构。

冷却液软管不仅要满足功能、结构尺寸及性能等的要求,还必须保证与布置极其复杂、紧凑的发动机室完全适配。

姑且不谈设计的影响,发动机的高温辐射和油液浸泡也能够使冷却液软管外部逐渐老化。

但是无论怎样,其最常见的老化还是由里向外进行的。

所以,当外部出现微小的针眼时,就表明了其软管内部已经发生严重腐蚀。

该损耗槽是电化学腐蚀作用的结果,也是冷却系统微型电池效应的自然现象。

空气中的氧是导致该化学反应发生的主要因素之一,因而改进冷却系统的加注工艺能够有效避免此类故障事故的发生。

当冷却液发生实质性泄漏时,故障自然一目了然。

然而问题的关键是在不拆卸软管的前提下,如何诊断其内部发生的腐蚀情况。

如下的方法能够快速准确地发现即将报废的冷却液软管:用手揉捏软管,特别是散热器上部、旁路、歧管、阀体和加热器的软管,而其连接端部更是重中之重。

如果揉捏处有明显发软或缺乏弹性的手感(相对于其他部位),则表明该处软管发生了严重腐蚀。

如果此时该车的行驶里程较低,建议检验其冷却系统的电压。

检验时,电压表的负极与电池的接地极相连;正极插入冷却液中(不可接触到任何金属部件)。

如果电压读数在0.3V以上,则需要对整车的接地极进行全面系统的检查。

同时,应确保没有辅助接地极与散热器支架相连。

对于软管子通道来说,即使只有一个支路发生泄漏,明智的做法也应该是更换整个冷却液软管,否则只会事倍功半、因小失大。

虽然大多数软管可以进行无扭结的柔性安装,但是由于成型模制软管更适合于紧凑安装空间的需要,所以几乎所有的软管还是采用了成型模制工艺。

冷却液软管的OEM卡箍通常采用弹性卡环结构。

弹性卡环使软管内部产生压缩永久变形,进而实现具有均匀持续压力的更为紧固的连接。

但是,当软管连接端部发生沟缝或变形时,OEM弹性卡环的密封性能就不如优质的维修用卡箍了。

维修用卡箍主要有可以持续调整压紧力的塑料收缩卡环和具有永久张力的卡圈或板簧的涡轮副卡箍。

其中涡轮副卡箝能够在圆周360°方向上产生均匀的压力,并通过压紧产生的压缩永久变形来保证紧固连接的可靠性。

性能优越的软管卡箍不仅可以防止冷却液的泄漏,而且还能够大大减少发动机冷却过程中吸入的空气量。

3.自动变速器冷却液软管许多自动变速器冷却管路中包含有一部分橡胶软管。

其流路相当复杂,让人眼花缭乱,难以分辨。

一旦它们发生泄漏,势必导致变速器总成发生故障,并且在此期间,车载预警系统不会作出任何提示,即自动变速器没有安装冷却液泄漏传感器。

4.空调胶管随着新型环保致冷剂R134a的应用,空调胶管的结构和材料变化很大,内胶层采用树脂和氯化丁基橡胶和三元乙丙橡胶的结构成为空调胶管的最佳组合。

汽车空调系统制冷剂用HFC-134a代替CFC—12。

由于日—134a渗透性降低,尼龙和水的渗透性降低,胶管内层胶高丙烯腈NBR/CR并用胶被IIR替代。

5.真空管现今的排放控制技术能够对混合气浓度进行实时的监控和补偿,甚至当真空管发生泄漏时仍能够维持排放测试系统的正常工作。

但是如果真空管长期抱病工作,肯定会引发驾乘者对行车舒适性降低的抱怨。

真空管位于复杂紧凑的动力总成部件之间,使得本来十分简单的外观检验都很难进行,更不用提深入腹地的实地考察了。

由于真空管邻近(或搁在)排气歧管和气缸顶部,有潜在的危险。

另外,真空管从废气再循环装置EGR的输入信号管附近通过,并沿着发动机罩后经电池组下方通过,这些区域既有锋利的薄铁边角,又有电池酸液泄漏的可能,所以真空管极易损坏。

6.制动胶管由于免保轿车出现、制动流体工作环境温度的提高和高沸点制动流体的使用,目前制动胶管内胶层有采用三元乙丙橡胶替代丁苯橡胶趋势,国外制动胶管内外胶层多为三元乙丙橡胶,增强层使用聚酯、聚乙烯醇或人造丝纤维等。

内胶层可以用耐压聚酰胺,外胶层使用氯磺化聚乙烯。

动力转向胶管,目前胶管内外层材料正由丁腈橡胶和氯丁橡胶向氢化丁腈橡胶、氯磺化聚乙烯、氯化聚乙烯、丙烯酸酯橡胶转变,增强层采用尼龙66为主。

涡轮增压器胶管最大要求就是具有良好耐热性能,目前国外涡轮增压胶管采用全橡胶结构,即内胶层由氟橡胶和耐热性好的硅橡胶组成,增强层用高强度芳酰胺纤维针织组成,外胶层采用硅橡胶。

车用胶管的材料胶管材料根据耐臭氧、耐酸性汽油、低渗透、耐热性等要求程度,按照成本性能的平衡原则,进行材料的变换和选择。

但是相应的高燃烧压力、低渗透、制冷剂、无级变速器(CVT)诸问题将成为今后的重大技术课题,与其配套的材料选择和组合技术正在开发。

例如,燃油胶管内胶层已发展到用氟橡胶、氯醇橡胶或丙烯酸酯橡胶代替丁腈橡胶,以降低燃油渗透率和进一步改进耐热性能。

动力操纵胶管(PS)原来的内层是NBR,外层是CR,但为了改善耐热性能,低压一侧采用ACM,高压侧采用最内层的HNBR,其使用寿命提高了4~5倍。

防止地球温室效应京都会议(COP—3)提出要全部废除HFC,可以预见,今后制冷剂还要变更,橡胶材料也将随之变更。

目前,我国汽车胶管的生产仍处于发展的初级阶段,规模、品质、品种、能级和系列化配套能力都与市场需求相差甚远。

就能级而言,我国还不能够大量生产中、高档轿车胶管,只能配套低档胶管,像防抱制动系统、空调系统和转向系统等胶管则仍需要依赖进口。

具体地讲,我国汽车胶管需要重点开发的品种主要有:耐新型燃料油胶管,薄壁纺织胶管,多通道异形胶管,动力转向胶管,高性能制动管,耐新型制冷剂软管,耐臭氧、耐油、耐热型胶管。

减小制动管、离合器管、压缩空气胶管的噪声也是胶管行业的研究重点。

软管质量的检验内胶层是软管接触介质的工作层,长期受输送介质的浸泡、腐蚀、摩擦,同时还起着密封介质、保护增强层的作用。

为满足工作的需要,要求内胶层有一定的厚度,能耐温、耐腐蚀、耐摩擦,同时还要有一定的气密性、柔韧性和强度等。

增强层是软管承受压力的部分,还给整个软管以必要的刚度和强度。

软管外胶层是软管的保护层,由于与外界环境接触,不仅要求其耐磨,有一定的厚度,还要求有一定的耐侵蚀性和耐老化性。

汽车工常用的低压软管有散热器连接软管、制动放气软管等。

对它的机械性能要求不高。

在选配时,主要检查其外观尺寸,外观应无脱层、塑孔、起泡、皱折、裂纹、凹痕、扭曲、壁厚不匀等。

必要时,可做散热器连接软管的热老化试验。

汽车制动系统、液压系统所用连接软管,是事关安全行驶及安全操作的配件,尤其要求其耐高压、耐油。

因此,软管的增强层采用编织胶管和缠绕胶管。

另外,还要求软管耐挠曲性好,在严寒低温下无裂纹、耐振动、膨胀性小。

要求内胶层必须均匀、表面平整,不得有气孔;增强层紧紧缚住内胶层;外胶层同样要紧贴增强层,使之不受损伤。

两端的金属接头螺纹紧紧地嵌在胶面中。

除需检查耐高压软管的外观尺寸外,使用前还要逐根进行耐压试验。

凡是输送油类的软管,都必须具有耐油性。

在工作压力下能持续使用;外观尺寸应符合规定,软管接头的螺纹应无损坏,避免拧紧后漏油。

汽车胶管是近年来最受关注的市场,也是最大的胶管市场。

据不完全统计,目前中国生产汽车胶管的厂家有40多家,其中外资企业15家,占1/3左右,占具着大部分配套市场。

有资料显示,2006年新车用胶管需求量约为1.3亿m,加上汽车维修用胶管,总需求量约为1.6亿m左右。

到2010年,汽车产量将达900万辆左右,汽车保有量将达5000万辆以上,届时新车胶管需求量将在1.8亿m左右,维修用胶管需求量在5000万m以上,汽车胶管总需求量将达2.3亿m。

据预测,“十一五”期间是汽车零部件高速发展时期,对汽车胶管也不例外,将会有广阔的发展前景。

汽车用橡胶软管的性能检验在汽车中胶管用来传输各种液体和气体,包括燃油,润滑油,制冷剂和水等。

胶管安装在汽车中要长期经受行驶条件下的各种环境因素的影响。

为了生产和开发出满足实际使用要求的胶管产品,正确评价和检测胶管的使用性能必然成为一项十分重要的工作。

一、各类汽车胶管的性能要求汽车胶管必须具有一定的梃性和柔性,一定的耐高低温、压力、天候、输送液体及机械振动的能力。

汽车胶管可分为燃油胶管,空调胶管,制动胶管,冷却管,动力转向管和空气输送管等,不同用途的胶管又有一些不同要求,表1是各类胶管的性能要求和常用的一些检测方法。

胶管类型标准号主要检测项目制动管ISO3996 GB/T7127液压试验缩颈试验容积膨胀试验爆破压力试验制动液相溶试验曲挠疲劳试验拔脱试验吸水试验低温弯曲试验动态臭氧试验高温脉冲试验盐雾试验冷却管HG/T2491(WSE-M96D34)粘合强度爆破压力外径变化脆性温度臭氧老化热老化(耐冷却液充冷却液老化后的爆破压力弯曲试验低温柔性压缩永久变形脉冲强度电化学腐蚀)空调管ISO8066 GB/T20025制冷剂泄漏和渗透试验老化试验低温曲挠试验真空试验静压长度变化试验爆破压力 R134a抽出试验耐R134a试验耐臭氧清洁度脉冲试验湿气进入试验整体密封性压变燃油管ISO4639 GB/T10542 HG/T3665 HG/T3666耐液体(C液体含氧燃油氧化燃油 3号油)气密性爆破压力粘着强度 C液体抽出后臭氧试验低温曲挠清洁度和萃取物燃油渗透真空试验胶管拉伸永久变形和撕裂含氧燃油长期循环试验耐燃性加速老化铜片沉积动力转向管ISO11425脉冲试验爆破压力液压长度变化试验低温曲挠粘合强度耐臭氧容积膨胀清洁度接头腐蚀耐液性振动疲劳二、胶管材料性能的检验方法常用的胶管的材料性能的试验有拉伸性能,硬度,撕裂强度,粘着强度,耐液体性能,空气老化,压缩永久变形和拉伸永久变形,臭氧老化,低温性能,金属腐蚀性和渗透性等,通常内胶要按耐热性和耐传输液体的能力选择,而外层胶需耐热,耐臭氧及与内胶粘着性能好。