飞剪设备说明书

飞剪操作说明书

安全操作规程1.为了保证启停式飞剪的安全运行,操作人员必须认真仔细阅读规程,非操作人员严禁启动,操作及其调试飞剪。

2.试车前的准备2.1.首先检查剪刃紧固螺钉,剪刃楔块紧固螺钉是否安全,是否安装牢固。

2.2.检查剪臂停车位置是否正确。

2.3.检查剪刃保险块是否已磨损失效。

2.4.检查刀片是否有缺口。

2.5.检查剪臂工作位置是否正确:2.5.1:旋转方向:按飞剪进料方向,旋转剪臂到刃口垂直位置,切不得逆转。

2.6.空转检查:用手搬动剪臂是否灵活(以用力能搬动为准),检查润滑供给是否正常。

3. 启动飞剪前:操作人员应观察并确认机械现场相关区域无人员后,先开警报器,再关信号灯,最后进行试剪工作(K1若已运行,按住模拟过钢按钮,K1若没有运行,按一下单剪)观察飞剪及其相关设备运行动作是否准确无误。

4. 启动运行过程:将控制柜内的断路器全部合上,合闸,急停恢复,将旋钮旋向启动位,自动位。

5. 停机过程:将操作台旋钮拨向停止位,分闸。

如有必要,断开控制柜内的断路器(除Q1,Q3外)。

6. 生产过程中如遇到下列情况:(1)操作台故障报警灯亮(2)遇有飞钢,堵钢,设备故障及其他异常情况需及时处理时,操作人员应及时将相关飞剪停机,按下急停。

待相应的指示灯亮时,处理故障人员方可进入现场。

飞剪工作原理1.剪前热检检测到红钢后产生信号,此信号作为有钢条件,同时开始计算脉冲,并计时。

2.当计时时间达到首钢夹送辊延时设定时间时压下相应的夹送辊。

3.当脉冲数达到倍尺长度设定时(除首根以剪前热检检测信号为准外,其他以剪切动作为准),启动飞剪。

4.剪切动作后,夹送辊抬起延时时间到达时,夹送辊抬起动作。

5.夹送辊抬起后,另一槽夹送辊压下延时时间到时,另一槽的夹送辊压下动作。

触摸屏操作:末架轧机工作辊径(mm):K1的实际工作辊径。

剪切线速设定(m/s):飞剪的剪切线速,一般要比K1的线速度快一点,但也不要太快了,太快了会出现压头,压尾现象,影响过钢。

飞剪操作说明书V1

飞剪操作说明书1飞剪操作主要步骤1.1装置上电●传动控制电源进线开关●传动柜风机电源开关●传动主回路进线开关●传动控制单元电源开关●励磁电源开关●电机通风机电源开关●PLC系统电源开关1.2检查润滑信号●集中操作台:润滑OK指示灯常亮●或就地操作台:润滑OK指示灯常亮1.3飞剪投入●集中操作:飞剪投入/原位按钮1.4进入自动状态●集中操作:按自动按钮,指示灯亮2功能选择及参数设定2.1选择控制功能切头、切尾、分段、优化2.2设定控制参数速度超前率,切头、切尾长度2.3设定飞剪机械结构(注)选择相应机械结构注:当飞剪为固定结构时,无须进行此项操作。

2.4选择出口机架(注)选择相应出口机架注:当飞剪为固定出口机架时,无须进行此项操作。

倍尺剪出口机架为:18,16,14。

2.5选择测长方式选择测量优先(或辊径优先)冷剪采用辊径优先3飞剪诊断辅助操作3.1模拟剪切起动/停止模拟模拟剪切条件:飞剪投入,自动选择,出口机架运转。

注意:必须出口机架起动后,再起动模拟,否则模拟不正常。

3.2报警处理●报警响应●音响解除:按一下故障响应钮●故障复位:速按两下故障响应钮3.3检查冷、热金属检测器信号●冷、热检测试:按动冷热金属检测器测试按钮,观察对应指示灯亮●观察各冷、热检信号计数的一致性。

3.4检查测长记录●观察所记录的最后10次测量辊周长测量值的一致性。

4飞剪原位标定操作操作地点:飞剪就地操作箱操作步骤:(1)操作箱上的“就地_关断_集中”选择开关选到“就地”,操作允许指示灯点亮。

按一下飞剪投入按钮。

(2)按下“故障响应”,同时按一下飞剪“投入”后,松开按钮,飞剪“投入”指示定开始闪烁,表明系统进入原位标定状态。

(3)剪刃开始缓慢运动,寻找原位开关,此时不要进行任何操作。

(4)等待剪刃找到原位开关并已停止不动后,操作飞剪“正反点动”选择开关,将剪刃点动到剪刃闭合点,停止点动操作,按一下飞剪“关断”按钮,此时原位标定过程结束。

飞剪机减速器及四连杆执行机构设计说明书

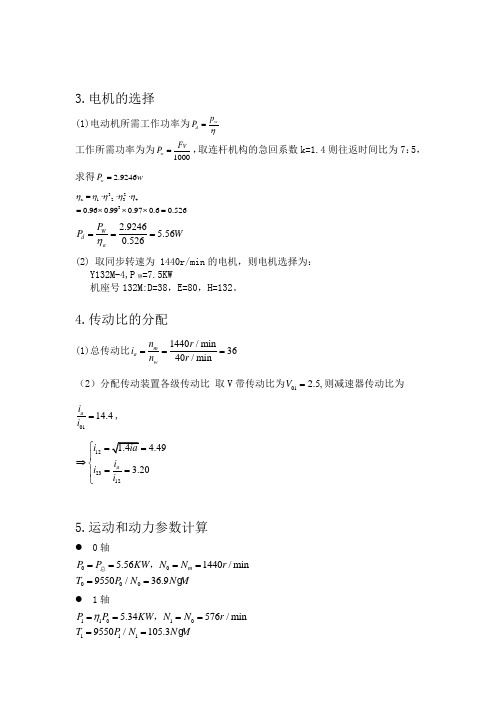

3.电机的选择(1)电动机所需工作功率为wd p P η=工作所需功率为为1000w FvP =,取连杆机构的急回系数k=1.4则往返时间比为7:5,求得 2.9246w P w =32a 123430.960.990.970.60.526ηηηηη=⋅⋅⋅=⨯⨯⨯=2.92465.560.526Wd aP P W η=== (2) 取同步转速为 1440r/min 的电机,则电机选择为: Y132M-4,P 额=7.5KW机座号132M:D=38,E=80,H=132。

4.传动比的分配(1)总传动比1440/min 3640/minm a w n r i n r === (2)分配传动装置各级传动比 取V 带传动比为01 2.5,V =则减速器传动比为0114.4ai i =, 1223124.493.20ai i i i ⎧==⎪⇒⎨==⎪⎩5.运动和动力参数计算● 0轴000005.561440/min 9550/36.9m P P KW N N r T P N N M ======总,● 1轴11101115.34576/min 9550/105.3P P KW N N r T P N N Mη======0,● 2轴22321122225.13/128.3/min 9550/377.8P P KW N N i r T P N N M ηη======1,● 3轴32332233334.92/40/min 9550/1162.5P P KW N N i r T P N N M ηη======2,M )输出 36.9 104.2二、 传动零件设计级合理21cos 10 1.45324062.31001.703A t H F b Z b NF b K εαααεββ===⎩===其中∴强度合理设计计算依据和过程∴强度合理中间级齿轮1cos 10 1.4955612983127100A t H Z b N F b K εααεβ====>⎩∴σ⇒=∴强度合理设计计算依据和过程∴强度合理设计计算依据和过程三、轴的设计四、轴承的选择与校核1 20.22 0.302rre X==⇒2)2552,2029r aXF YFN P+=120.6930.304r r F F ==10.3770.550r F F ==五、键的选择与校核安全∴强度设计合理安全∴强度设计合理安全∴强度设计合理转矩1174T N =⋅∴强度设计合理安全转矩1174T N =⋅∴强度设计合理安全(1)与键4(2)强度校核略六、减速器箱体及附件的设计1.减速器箱体结构尺寸2,δ∆取110.2mm =2.润滑和密封形式的选择1)轴系轴承采用脂润滑,齿轮采用油润滑。

飞剪机构设计说明书

=飞剪机构设计说明书一设计内容1.根据工艺要求制定机构方案,定性比较各方案的优劣;2.设计出满足工艺要求的机构尺寸及上、下剪刃的位置尺寸;3.根据最终设计结果按比例绘制机构运动简图及上、下剪刃的轨迹;4.进行机构的运动及力分析,检验上、下剪刃的速度相对误差、拉钢系数是否满足要求,并求出曲柄上的平衡力矩Mb。

二工作原理及要求如上图所示,摆式飞剪由四杆机构ABCD构成。

上剪刃E装在连杆BC上,下剪刃F装在摇杆CD上。

当曲柄AB等速转动时,将厚度为Db速度为Vt的运动中的钢材剪成定尺(长度)为L的成品。

飞剪机运动要求:1 曲柄转一圈对钢材剪切一次;2 剪切时,上、下剪刃速度相对误差小于其许用值:ΔV刀=|VEt-VFt|/(VEt+VFt)<=[ ε]=0.053 剪切时,上下剪刃应与钢材运动同步。

一般希望剪刃速度略大于钢材运动速度,即拉钢系数δ>1:V刀=(VEt+VFt)/2;δ= V刀/Vt=[ δ]=1.01~1.054 能调节钢材的剪切长度L三原始数据工艺参数剪切力F=10T=98kN;支座A距辊道面高约为h=250mm刀刃生命量Δh=5mm钢板厚度Δb=1mm机构设计参数按定尺L=1m给出机构的行程速比系数k、远极位传动角γ2、摇杆摆角ψ如下表所示。

四机构型综合机构型综合的方法及一般原则(1)固定一个构件为机架,可得到一个全铰链机构。

(2)可用移动副直接代替转动副而得到带有移动副的机构。

(3)具有两个转动副的一个构件可变换成一个高副。

(4)最简单机构原则。

首先采用最简单的运动链进行机构综合,不满足要求时才采用较复杂的运动链。

(5)最低级别机构原则。

采用多元连杆为机架一般不容易得到高级别机构。

(6)不出现无功能结构原则。

(7)最低成本原则。

加式易难及加工成本按如下顺序递增:转动副:移动副:高副。

(8)最符合工艺要求原则。

工艺对机构的动作要求:(1)为完成剪切,上下剪刃应完成相对分合运动;(2)为剪切运动中的钢材,上下剪刃在完成相对分合运动的同时还应有沿钢材方向的运动;(3)根据以上要求可知,上、下剪刃运动轨迹之一应为封闭曲线(如图a、b、c、d 所示)。

MCT150B 同步 飞剪控制器 使用说明书

MCT150B同步/飞剪控制器使用说明书■同时集成同步和飞剪控制■方便的参数设置取代复杂的编程工作■简单配置即可开始工作■500KHz计数频率,内部4倍频后可达2MHz■FPGA+高性能处理器架构,快速动态响应(约30us)■位置同步和比例控制■飞剪控制使用S型速度曲线平滑运动■电平、脉冲两种相位修整模式■自带套准功能■虚拟主轴可选■14位高精度D/A输出■编码器采用5V差分信号输入,I/O口全部采用光耦隔离■编码器输出信号源主从轴可选,级联方便■RS232/RS485串口通讯,内嵌MODBUS从机通讯协议■DIN35导轨安装、设置简便,高性价比1.介绍MCT150B是采用FPGA和高性能处理器架构设计的高性能同步和飞剪控制器,用于实现两个独立的电机间的同步控制或飞剪控制,可以配合多种电机使用(直流、变频、伺服等),通过输出-10~+10V的电压进行速度和位置控制。

500KHz(内部4倍频后可到2MHz)的响应频率可以实现高精度和高速的运行,约为30us的响应时间,使用伺服驱动可在动态过程中实现精准的同步和飞剪控制。

完全比例及飞剪控制和其它功能如电平、脉冲两种远程相位修整控制和套准(套色)都作为标准功能集成,使得应用范围更加广泛和方便。

MCT150B既适用于一般情况下的同步控制,还可以适用于飞剪(轮切)系统、局部印刷和旋转轮冲孔或者打标应用的控制。

MCT150B的飞剪功能针对飞剪的特定要求,以最大的精度、最高效率、最小机械冲击为目标而设计。

超短的控制周期和智能的运动曲线在任何条件下都可以提供卓越的性能。

下面所提及裁剪指的是飞剪功能。

所有的设置都是数字式的,不须电位调节;具有RS-232及RS-485通讯功能,采用MODBUS从站通讯协议,非常方便与其它控制器及标准触摸屏联机,进行调试和二次开发。

采用全铝外壳做成,所有的连接端子都在前面板;采用DIN35式工业导轨安装方式,安装调试方便。

MCT150B使用24V直流供电(实际支持18V~30VDC)。

飞剪技术规格书

山东石横特钢集团新疆钢厂项目100万吨棒材工程飞剪技术规格书工程号[1788-2011]总设计师室审审核设计山东省冶金设计院股份有限公司2011年8月本技术规格书仅提供有限的技术要求,并未对一切技术细节做出规定,也未充分引述有关标准和规范的详细条文。

卖方提供的设备应能够满足规格书中的规定,包括功能、结构、性能参数等方面的技术要求,并保证符合有关国家、行业技术规范和标准以及买方提供的技术资料的要求。

技术规格书所使用的标准如与卖货方所执行的标准发生矛盾时,按较高标准执行。

详细技术参数在买卖双方意见一致后,以合同附件为准。

1.设备的工艺要求及布置1.1原料原料来源:为炼钢连铸车间提供的合格连铸坯,符合YB/T 2011-2004标准。

连铸坯尺寸及单重:165mm×165mm×12000mm 2548kg1.2产品产品规格:φ10mm~φ40mm。

产品品种:以生产热轧带肋钢筋为主,兼顾热轧光圆钢筋。

主要钢种:HPB235、HRB335、HRB400 、HRB500、HRBF335、HRBF400 、HRBF500等。

1.3工艺布置厂房天车轨面标高+14.5m,轧制线标高+5.3m,高架平台地面标高+4.5m。

1.4 轧钢工艺采用无孔型轧制工艺。

低温轧制,钢坯开轧温度最低950℃;采用控轧控冷工艺轧制,15H精轧机入口温度最低780℃。

具备采用两切分、三切分、四切分工艺生产螺纹钢的能力。

2.设备的组成及设计要求2.1设备的组成本技术规格书所包括的设备有2.2.1 1#飞剪2.3 设备的设计要求2.3.1 1#、2#飞剪应设计有前后导槽,转辙器、溜槽及料筐。

料筐应适合叉车搬运并设计成可自动倾空结构。

溜槽应设计成全封闭结构。

2.3.2 1#飞剪前导槽采用露底式结构,便于最后无法剪切的钢材落入料筐。

2.3.3 2#飞剪采用双剪刃结构。

3#飞剪前后导槽应考虑四通道导卫靴设计。

2.3.4 1#、2#、3#飞剪前应设置有检修平台,以方便更换剪刃和检修操作。

飞剪调试说明

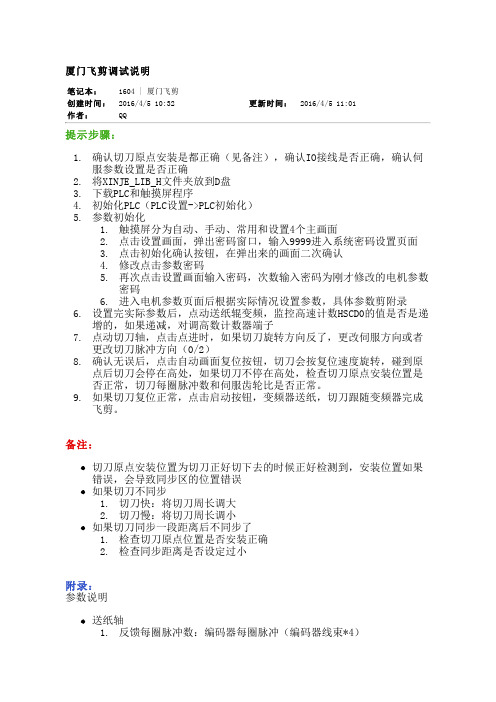

笔记本: 创建时间: 作者: 1604 | 厦门飞剪 2016/4骤: 1. 确认切刀原点安装是都正确(见备注),确认IO接线是否正确,确认伺 服参数设置是否正确 2. 将XINJE_LIB_H文件夹放到D盘 3. 下载PLC和触摸屏程序 4. 初始化PLC(PLC设置->PLC初始化) 5. 参数初始化 1. 触摸屏分为自动、手动、常用和设置4个主画面 2. 点击设置画面,弹出密码窗口,输入9999进入系统密码设置页面 3. 点击初始化确认按钮,在弹出来的画面二次确认 4. 修改点击参数密码 5. 再次点击设置画面输入密码,次数输入密码为刚才修改的电机参数 密码 6. 进入电机参数页面后根据实际情况设置参数,具体参数剪附录 6. 设置完实际参数后,点动送纸辊变频,监控高速计数HSCD0的值是否是递 增的,如果递减,对调高数计数器端子 7. 点动切刀轴,点击点进时,如果切刀旋转方向反了,更改伺服方向或者 更改切刀脉冲方向(0/2) 8. 确认无误后,点击自动画面复位按钮,切刀会按复位速度旋转,碰到原 点后切刀会停在高处,如果切刀不停在高处,检查切刀原点安装位置是 否正常,切刀每圈脉冲数和伺服齿轮比是否正常。 9. 如果切刀复位正常,点击启动按钮,变频器送纸,切刀跟随变频器完成 飞剪。 备注: 切刀原点安装位置为切刀正好切下去的时候正好检测到,安装位置如果 错误,会导致同步区的位置错误 如果切刀不同步 1. 切刀快:将切刀周长调大 2. 切刀慢:将切刀周长调小 如果切刀同步一段距离后不同步了 1. 检查切刀原点位置是否安装正确 2. 检查同步距离是否设定过小 附录: 参数说明 送纸轴 1. 反馈每圈脉冲数:编码器每圈脉冲(编码器线束*4)

2. 反馈齿轮比:送纸压辊转一圈,编码器转多少圈 3. 滚轮周长:压纸辊周长 切刀轴 1. 脉冲方向:0/2切换电机转向 2. 脉冲方向端子:伺服方向接线端子 3. 换向延时时间:伺服换向延时时间 4. 伺服额定转速:电机额定转速 5. 伺服每圈脉冲数:伺服每圈脉冲数 6. 伺服齿轮比:切刀转一圈 7. 复位速度:切刀复位时的速度(单位%,伺服额定转速百分比) 8. 周长:切刀一圈周长 9. 补偿系数:0.2-2(补偿的快慢,一般设为0.5) 10. 切刀个数:切刀的个数 11. 同步距离:同步的长度

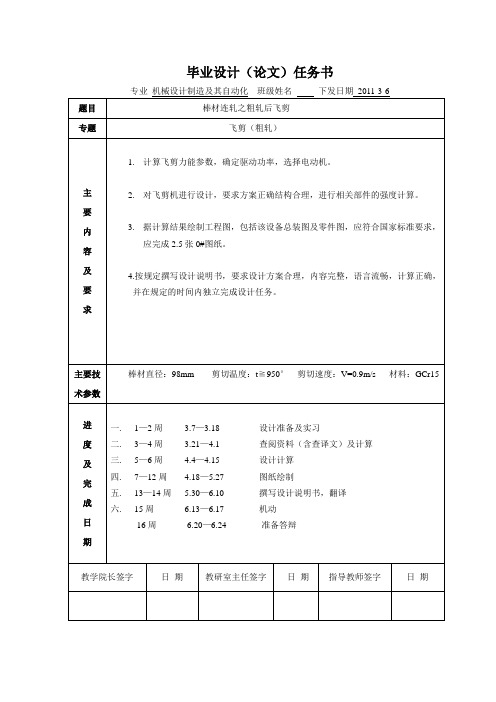

棒材连轧之粗轧后飞剪设计说明书

毕业设计(论文)任务书摘要本飞剪机为曲柄摇杆式飞剪,其特点是将刀架作成杠杆形状,将其一端固定在曲柄轴的端部,另一端固定在摆杆上,使得曲柄轴转动时,刀架能够作平移运动,则令固定在刀架上的刀片能够作垂直或近似的垂直于轧件的运动,从而使得剪切断面能够比较平整。

本次设计主要考虑到近现代工业的发展,带钢的轧制速度逐渐提高,产品的尺寸精度要求日趋严格,对材料的剪切断面的平整度的要求越来越高等因素,在本次设计中对剪切力、剪切力矩、电动机的工作功率进行了计算,并根据此选取了符合工作要求的电动机。

还对飞剪机内的齿轮的模数以及尺寸进行了计算,对曲轴进行了尺寸的确定以及进行了强度的校核。

通过选材以及计算,使得设计的各零件的确定符合国家标准,使该次设计的飞剪机完全符合这次的设计要求,工作安全可靠。

关键词:曲柄摇杆式、剪切力、曲轴、校核AbstractThe flying shear is crank rocker- type, which is characterized by forming the knife rest into lever type, and fixing one end on jackshaft while the another on oscillating bar.So the knife rest can make translationmotion following the rolling of jackshaft which orders the blades fixed on the knife rest make vertical- rolling or approx vertical- rolling to get a smooth cut section.Allow for the development of modern industry, the improment of plate band rolling,the rising requirment of dimensional accuracy and the planeness of shearingarea,the shearing force and the shearing moment is calculated accurately as well as the operating power of electromotor,on the basis of which, appropriate electromotor was selected.Besides the modulus and size of gear in flying shear is calculated ,the size of the bent axle is confirmed and the strength is checked. All parts live up to national standard by means of selecting material and calculation,so The flying shear fit the design requirements totally,safety and reliable.Keywords: crank rocker, shear force, crankshaft, respectively目录摘要 (I)Abstract (II)目录 (III)第一章绪论 (1)1.1 冷轧带钢生产概况和发展方向 (1)1.1.1冷轧带钢生产在国民经济中的地位 (1)1.1.2飞剪机的基本介绍及发展情况 (1)1.2飞剪机的工艺要求 (3)1.3剪切长度的调整方式 (4)1.3.1起动工作制飞剪的调长方式 (5)1.3.2连续工作制飞剪的调长方式 (8)1.4飞剪的类型、特点及工作原理 (10)1.4.1飞剪的类型 (10)1.4.2.各类飞剪的特点及工作原理 (10)第二章设计方案的比较 (16)2.1飞剪机的基本要求 (16)2.2各种飞剪机设计方案的比较 (16)2.3 方案的确定 (25)第3章剪切力和电动机功率计算 (26)3.1剪切力的计算 (26)3.2飞剪的电动机功率计算及选取 (27)3.3飞剪内的齿轮设计 (29)3.4剪切轴的设计及校核 (33)3.5输入轴的设计及校核 (41)参考文献 (50)致谢 (51)附件1 (51)附件2 (56)第一章绪论1.1 冷轧带钢生产概况和发展方向1.1.1冷轧带钢生产在国民经济中的地位冷轧带钢生产在国民经济中占有十分重要的地位。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3#飞剪设备说明书

一、设备用途

3#飞剪机位于精轧机组前,用于轧机正常轧制时的切头和切尾和事故碎断。

二、主要技术性能

a、剪机型式:回转式

b、工作制度:启停制

c、轧件速度:5.13-14.91m/s(预留18.6m/s)

d、剪切最大断面:470mm2

e、剪切温度:>850℃

f、切头尾长度:100-740 mm

g、剪刃回转半径:540 mm

h、剪切力:最大84KN

i、电动机型号:ZTFS-355-22

功率N=225KW

转速:450r/min

j、速比:i=1

三、设备组成和结构特点

1、设备组成

本设备由入口押运导槽、3#飞剪机、转辙器、碎断剪和收集装置五部分组成。

2、结构特点

(1)入口摆动导槽

入口摆动导槽由二个气缸驱动,分别为提升缸和横移缸,工作时两个缸同时动作,提升缸缸径为Φ100 mm,杆径Φ40,行程为40 mm,横移缸为齿轮齿条摆动气缸,缸径为Φ100 mm,摆动角度为180度。

a、当正常轧制碎断剪切时,剪前摆动导槽上位并向传动侧刀片的位置方向。

b、当切头时,热金属检测器测得轧件头部信号后,剪前摆动导槽牌下位,并靠传动侧刀片

的位置方向。

切头后,摆动导管运动至正常过钢位。

c、当切尾时,热金属检测器测得轧件尾部信号后,延时一定时间,剪前摆动导槽处于下位,

并靠工作侧刀片的位置方向,切尾后摆动导槽运动至正常过钢位。

(2)3#飞剪机

飞剪采用回转式结构,一台225KW的电动机通过鼓型齿联轴器带动剪机高速轴转动,通过剪机内两对i=1的齿轮带动两剪轴及剪刀转动,上下剪刀体均为两把刀片,分别为一对工作侧上下剪刃,一对为传动侧上下剪刃。

a、当正常轧制,碎断剪切、切头时,轧件通过传动侧刀片方向运行。

b、当切尾时,轧件通过工作侧刀片方向运行。

(3)3#飞剪后转辙器

3#飞剪后转辙器其功能如下:

a、将切头后的轧件导入精轧机;

b、事故时将轧件导入碎断剪。

c、将切下的轧件头、尾导入收集装置。

控制方式:气动控制

气缸活塞直径:Φ100 mm

活塞杆直径:Φ32 mm

行程:180 mm

(4)碎断剪

碎断剪的功能:事故时碎断

主要技术性能

a、剪机型式:回转式(3刃)

b、工作制度:连续工作制

c、剪切轧件运行速度:5.13-14.91m/s(预留18.6m/s)

d、剪刃回转半径:190mm

e、剪切温度:>800℃

f、碎断长度: ̄260mm

g、最大剪切力:85KN

h、总传动比:I=1

i、电动机型号:Z4-250-31

功率N=132KW

转速:1000r/min

碎断后的轧件通过3#飞剪后的转辙器导入收集装置。

(5)收集装置

收集装置由料箱、机体组成、机体上有气缸驱动摆杆,根据料筐的情况,将碎断、切头切尾后的坯料导入料箱。

四、操作、控制说明

飞剪机的操作有自动和手动两种。

手动操作用于3#飞剪安装及维护后的调试运行,无联锁要求。

正常生产时采用自动操作,此时应满足的联锁要求为

a、当正常轧制时,3#飞剪前的摆动导槽处于上位,并向传动侧刀片的位置,此时3#飞剪

传动侧一对剪刃工作,3#飞剪后的转辙器处理上位。

b、当切头时,热金属检测器测得轧件头部信号怕,剪前摆动导槽处于下位,并靠传动侧刀

片的位置,此时3#飞剪传动侧一对剪刃工作。

3#飞剪后的转辙器处于上位,切头后的剪前摆动导槽运动到正常过钢位,切下的料头通过3#飞剪后的转辙器上的通道进入料箱。

c、当切尾时,热金属检测器测得轧件尾部信号后,3#飞剪前的摆动导槽处于下位,并靠

工作侧刀片的位置。

此时3#飞剪工作侧的一对剪刃工作,3#飞剪后的转辙器处于上位,切尾后的3#飞剪前的摆动导槽运动至正常过钢位。

切尾后的料头通过3#飞剪后的转辙器上的通道进入料箱。

d、当碎断剪切时,3#飞剪前的摆动导槽处于上位,并向传动侧刀片的位置。

此时3#飞剪

传动侧的一对剪刃工作,3#飞剪后转辙器此时处于下位,将碎断后的坯料导入碎断剪,进行碎断剪切,碎断后的坯料通过进入料箱。

五、安装、调整

1、3#飞剪的安装与调整

a、安装

3#飞剪安装时除应满足图纸上的技术要求外,还应遵守下列规范:

(1)冶金机械设备安装工程施工及验收规范通用规定:YBJ201-83

(2)竣工机械设备安装工程施工及验收规范-液压、气动和润滑系统的规定:YBJ207-85 (3)冶金机械设备安装工程施工及验收规范--轧钢设备:YB9249-93。

其中飞剪机的安装精度采用I级。

(4)剪机上电气设备的安装应遵守相应的国家或行业标准。

b、调整

3#飞剪的调整只有在设备安装无误且验收合格的基础上方可进行。

3#飞剪的调整应按图纸的要求进行。

(1)3#飞剪的剪刃间隙应调至在0.2-0.3 mm之间,剪刃重合度最大为1.2-1.5 mm,调整剪刃间隙时,首先应消除齿轮侧隙,再通过调整板将剪刃间隙调至0.2-0.3 mm,剪刃重合度的调整主要通过修磨剪刃和加垫片进行调整。

(2)3#飞剪前的摆动导槽和3#飞剪后转辙器的调节应以使轧件能顺利导入和导出3#飞剪机并保证轧件变形最小为原则进行。

(3)各转动部件应运转灵活,不得有卡死现象,必要时重新调整轴承间隙。

(4)检查飞剪机各润滑点的给油情况,保证到各润滑点的油路畅通,无堵塞现象和漏油现象。

(5)编码器的位置调整按电控设计的要求进行。

(6)手动盘车,使剪刃转动数周,确认无碰撞现象进行。

2、3#飞剪前摆动导槽的安装与调整

3#飞剪前摆动导槽的安装应按图纸要求进行,气缸动作应灵活可靠,调整接近开关位置,使摆动导槽的摆动行程符合生产工艺的要求。

3、3#飞剪后的转辙器的安装及调整

3#飞剪后的转辙器的安装应按图纸要求进行,气动动作应灵活可靠,调整接近开关位置,使转辙器的动作行程符合生产工艺的要求。

4、碎断剪的安装及调整

碎断剪的安装应按图纸要求进行。

5、收集装置的安装及调整

收集装置的安装应按图纸要求进行,驱动摆杆的气缸,动作应灵活可靠,调整接近开关位置,以使摆杆的动作位置准确。

六、试车

1、空负荷单机试车

(1)稀油站开启,当达到额定压力时检查各润滑点的流量是否正常,回油是否正常,待压力、流量均正常后才可开机。

(2)开启3#飞剪电机,按剪切时的启制动状态进行空负荷试车,剪切速度由低至高,检查各转动部件是否运转正常,无异常噪声、振动及发热等现象。

检查剪刃是否碰撞及干涉现象。

如有不正常现象,则消除后进行空负荷试车。

空负荷运转时,应保证运转平稳,无冲击,无异常噪音及振动,各密封处、接合处没有渗油现象。

(3)3#飞剪空负荷试车期间,在飞剪的操作侧安全距离以内不得有人,以避免人身伤害事故。

(4)电控系统的调试按有关规定执行。

2、空负荷联动试车

飞剪单机试车通过后,应飞剪与其前后设备及轧机的联运空负荷试车。

检查各检测元件能否正常发出信号,并做适当调整。

飞剪能否正常接收信号并规定进行剪切,各联锁要求是否能正常进行。

空负荷联动试车主要内容应按电控设计单位的调试大纲进行。

3、热负荷单机试车

在空负荷试车合格的基础上进行热负荷试车。

热负荷试车应按照正常生产所需具备的条件进行,热负荷试车的结果应使飞剪、轧机的动作协调一致,各种检测元器件的动作可靠,达到正常生产的条件。

热负荷试车应先以高于剪机允许剪切温度的较短长度轧件进行剪切试

验,并且先以小规格断面进行试车,如无问题逐渐增大,最后至最大剪切断面。

4、热负荷联动试车

热负荷单机试车合格后,方可进行机组联动试车。

联动试车主要考核电控联锁关系。

热负荷联动试车主要以电控设计制造安装单位的要求进行。

在飞剪进行正常剪切后,实际测量剪切后切头、尾、碎断或倍尺长度,相应调整有关的设定值,最终使剪切长度符合生产要求。

在切头、尾、碎断剪切考核时,与这些剪切相配的收集装置等应调试合格并能可靠地运行。

切下的头、尾、碎断料能顺利落入收集箱中。

七、设备润滑

剪机箱体内的齿轮啮合处及所有的滚动轴承均采用车间稀油站直接供油,用喷嘴进行喷溅润滑。

润滑油牌号为N220中极压工业齿轮油。

干油牌号为3#工业锂基脂。

润滑周期为-10天。