减速器设计实例精解

机械优化设计三个案例

机械优化设计案例11. 题目对一对单级圆柱齿轮减速器,以体积最小为目标进行优化设计。

2.已知条件已知数输入功p=58kw ,输入转速n 1=1000r/min ,齿数比u=5,齿轮的许用应力[δ]H =550Mpa ,许用弯曲应力[δ]F =400Mpa 。

3.建立优化模型3.1问题分析及设计变量的确定由已知条件得求在满足零件刚度和强度条件下,使减速器体积最小的各项设计参数。

由于齿轮和轴的尺寸(即壳体内的零件)是决定减速器体积的依据,故可按它们的体积之和最小的原则建立目标函数。

单机圆柱齿轮减速器的齿轮和轴的体积可近似的表示为:]3228)6.110(05.005.2)10(8.0[25.087)(25.0))((25.0)(25.0)(25.0222122212221222212212122221222120222222222121z z z z z z z z z z z g g z z d d l d d m u m z b bd m u m z b b d b u z m b d b z m d d d d l c d d D c b d d b d d b v +++---+---+-=++++-----+-=πππππππ式中符号意义由结构图给出,其计算公式为b c d m u m z d d d mu m z D m z d m z d z z g g 2.0)6.110(25.0,6.110,21022122211=--==-===由上式知,齿数比给定之后,体积取决于b 、z 1 、m 、l 、d z1 和d z2 六个参数,则设计变量可取为T z z T d d l m z b x x x x x x x ][][211654321==3.2目标函数为min)32286.18.092.0858575.4(785398.0)(2625262425246316321251261231232123221→++++-+-+-+=x x x x x x x x x x x x x x x x x x x x x x x x x x f3.3约束条件的建立1)为避免发生根切,应有min z z ≥17=,得017)(21≤-=x x g2 )齿宽应满足max min ϕϕ≤≤d b,min ϕ和max ϕ为齿宽系数d ϕ的最大值和最小值,一般取min ϕ=0.9,max ϕ=1.4,得04.1)()(0)(9.0)(32133212≤-=≤-=x x x x g x x x x g3)动力传递的齿轮模数应大于2mm ,得 02)(34≤-=x x g4)为了限制大齿轮的直径不至过大,小齿轮的直径不能大于max 1d ,得0300)(325≤-=x x x g 5)齿轮轴直径的范围:max min z z z d d d ≤≤得0200)(0130)(0150)(0100)(69685756≤-=≤-=≤-=≤-=x x g x x g x x g x x g 6)轴的支撑距离l 按结构关系,应满足条件:l 2min 5.02z d b +∆+≥(可取min ∆=20),得0405.0)(46110≤--+=x x x x g7)齿轮的接触应力和弯曲应力应不大于许用值,得400)10394.010177.02824.0(7098)(0400)10854.0106666.0169.0(7098)(0550)(1468250)(224222321132242223211213211≤-⨯-⨯+=≤-⨯-⨯+=≤-=---x x x x x x g x x x x x x g x x x x g8)齿轮轴的最大挠度max δ不大于许用值][δ,得0003.0)(04.117)(445324414≤-=x x x x x x g 9)齿轮轴的弯曲应力w δ不大于许用值w ][δ,得5.5106)1085.2(1)(05.5104.2)1085.2(1)(1223246361612232463515≤-⨯+⨯=≤-⨯+⨯=x x x x x g x x x x x g4.优化方法的选择由于该问题有6个设计变量,16个约束条件的优化设计问题,采用传统的优化设计方法比较繁琐,比较复杂,所以选用Matlab 优化工具箱中的fmincon 函数来求解此非线性优化问题,避免了较为繁重的计算过程。

一级圆柱齿轮减速器设计(建大)

完成俯视图:

19.细画俯视图,做局剖

画侧视图:

20.根据投影画中心线和外廓线

画侧视图:

21.根据投影画轴的外伸端

画侧视图:

22.根据投影画凸缘及筋板

画侧视图:

23.根据投影画通气器,油标尺,放油塞

画侧视图:

24.剖视螺栓(启箱螺栓)和销

完成全图:

画 剖 面 线

完成全图:

将 图 放 入 图 框 内

一级圆柱齿轮减速器设计

减速器立体图

减速器立体图

画俯视图:

1.画轴中心线,对称线

画俯视图:

2.画齿轮廓线

画俯视图:

3.画内壁线

画俯视图:

4.画外壁线

画俯视图:

5.画高速轴及轴承

画俯视图:

6.画低速轴及轴承

画俯视图:

7.画高速轴上零件

画俯视图:

8.画低速轴上零件

画主视图:

9.根据俯视图投影画轴中心线

完成全图:

标 注 与 标 号

完成全图:

写 清 技 术 条 件 和 标 题 栏 等

完成全图:

挡油盘结构

画主视图:

10.画齿轮分度圆

画主视图:

11.画轴承盖

画主视图:

12.根据相应参数画四周边框

画主视图:

13.画吊钩和凸台

Hale Waihona Puke 画主视图:14.画螺栓,油杯(仅对脂润滑)

画主视图:

15.画视窗和通气器

画主视图:

16.画油标尺

画主视图:

17.画放油螺塞和地脚螺栓孔

完成俯视图:

18.根据主视图完善俯视图

减速器建模实例

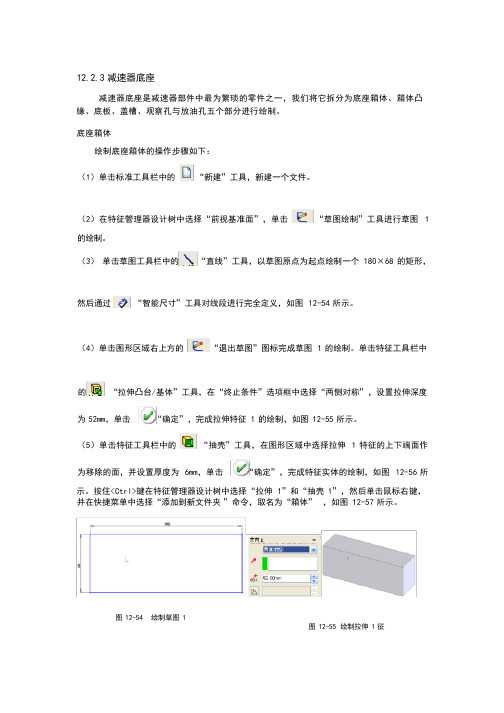

12.2.3 减速器底座减速器底座是减速器部件中最为繁琐的零件之一,我们将它拆分为底座箱体、箱体凸缘、底板、盖槽、观察孔与放油孔五个部分进行绘制。

底座箱体绘制底座箱体的操作步骤如下:(1)单击标准工具栏中的“新建”工具,新建一个文件。

(2)在特征管理器设计树中选择“前视基准面”,单击“草图绘制”工具进行草图 1 的绘制。

(3)单击草图工具栏中的“直线”工具,以草图原点为起点绘制一个180×68的矩形,然后通过“智能尺寸”工具对线段进行完全定义,如图12-54 所示。

(4)单击图形区域右上方的“退出草图”图标完成草图 1 的绘制。

单击特征工具栏中的“拉伸凸台/基体”工具,在“终止条件”选项框中选择“两侧对称”,设置拉伸深度为52mm,单击“确定”,完成拉伸特征 1 的绘制,如图 12-55 所示。

(5)单击特征工具栏中的“抽壳”工具,在图形区域中选择拉伸 1 特征的上下端面作为移除的面,并设置厚度为6mm,单击“确定”,完成特征实体的绘制,如图12-56 所示。

按住<Ctrl>键在特征管理器设计树中选择“拉伸1”和“抽壳1”,然后单击鼠标右键,并在快捷菜单中选择“添加到新文件夹”命令,取名为“箱体”,如图 12-57 所示。

图 12-54 绘制草图 1图 12-55 绘制拉伸 1 征图 12-56 绘制抽壳特征图 12-57 添加文件夹(6)单击标准工具栏中的“保存”工具,文件名取为“底座箱体.sldprt ”箱体凸缘箱体凸缘建模的操作步骤如下:(1)接着上面的步骤继续操作,在图形区域中选择箱体的上端面,单击“草图绘制”工具进行草图 2 的绘制。

(2)单击草图工具栏中的“转换实体引用”工具,将箱体的内边线复制转换到草图 2中,然后使用“中心线”工具、“直线”工具、“绘制圆角”、“对称”工具绘制出如图 12-58 所示的草图形体,注意尺寸的完全定义。

(3)单击图形区域右上方的“退出草图”图标完成草图 2 的绘制。

减速器设计范例

目录

机械设机基础课程设计任务书 (1)

一、传动方案的拟定及说明 (2)

二、电动机选择 (2)

三、计算传动装置的运动和动力参数 (3)

四、传动件的设计计算 (5)

五、轴的设计计算 (8)

六、滚动轴承的选择及计算 (15)

七、键联接的选择及校核计算 (18)

八、联轴器的选择 (19)

九、减速器附件的选择 (20)

十、润滑与密封(润滑与密封方式的选择、润滑剂的选择) (20)

十一、参考资料目录 (20)

机械设机基础课程设计任务书

题目:设计带式运输机传动装置

原始数据:

已知条件

1.运输带拉力:F=5 KN

2.运输带速度:V= m/s

3.滚筒直径:D=360 mm

4.滚筒效率: =0. 96 (包括滚筒及轴承效率)

5.工作情况:两班制,连续单向运转,载荷较平稳

6.工作年限:六年,每年按300天计算

7.工作环境:室内,灰尘较大,环境最高温度35摄氏度

8.动力来源:电力,三相交流,电压380/220V

9.检修间隔期:三年一大修,年半一中修,半年一小修制造条件及生产批量:一般机械厂制造,小批生产

150

钢

铸铁

百度文库- 让每个人平等地提升自我

20。

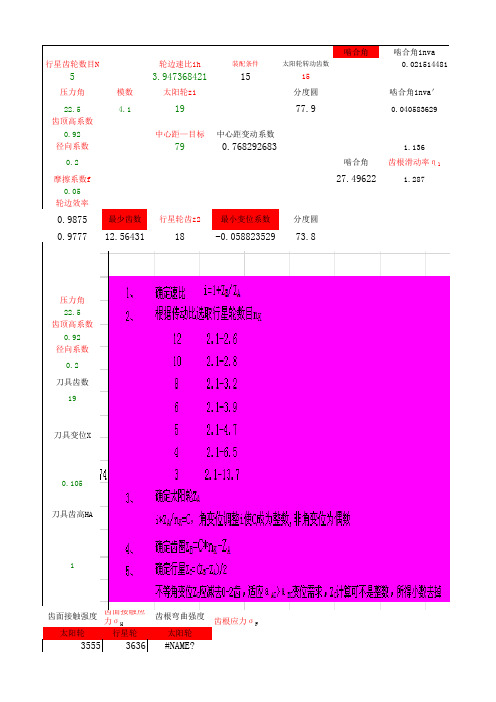

轮边减速器设计实例

分度圆

0.9777 12.56431

18

-0.058823529 73.8

啮合角inva 0.021514481

啮合角inva' 0.040583629

1.136 齿根滑动率η1

1.287

压力角 22.5 齿顶高系数 0.92 径向系数

0.2

刀具齿数

19

0.268292683

中心距变动系数 模数

4.1

79 中心距

79

0.790579

齿高变动系

数

节圆 232.8421053

变位系数分配

0.66888679

分度齿s∏

4.168356716 齿顶厚>0.25~0.4

模数 3.273427617

齿顶圆压力角 0.369254298

刀具最少齿数 刀具齿数

3.678416595

19

齿形角

22.5

刀具变位X 0.105

齿高变动系 数

0.083392

节圆 76.86486486

0.250 齿顶滑动率η1

0.358

0.278902356 总变位系数

变位系数分配

齿顶厚>0.25~0.4 模数

0.38998443

2.692532153

分度齿s∏

7.764867028

1端.3面39重5合60度47 >1.2

齿顶圆压力角 0.621393401

1、 确根定据速传比动比 i=1+ZB/ZA 2、 选取行星轮

227.78 243.28

12

2.1-2.6

10

2.1-2.8

8

2.1-3.2

6

2.1-3.9

减速器课程设计实例

η总

(各效率值查设计手册) 各效率值查设计手册

η总 = η带 ⋅η 4 轴承 ⋅η齿轮 ⋅η 链 ⋅η联轴器 ⋅η滚筒

= 0.96 × 0.984 × 0.97 × 0.96 × 0.99 × 0.96 = 0.79

P工作 4.9 Pd = = = 6.2kw 0.79 0.79

2)电动机转速计算 电动机转速计算n 电动机转速计算

n I=

n电动机

III轴 n III=

n电动机 i带 × i链 × i齿轮

1440 = = 38 .2 r / min 2 .8 × 4 .12 × 3 .22

III轴 轴

卷筒轴

2)计算各轴的功率 )

I轴 PI= p电动机 ⋅ η带 = 3.776 kw II轴 PII= p电动机 ⋅ η带 ⋅ η 轴承 ⋅ η 齿轮 = 3.645 kw

根据上述原则分配传动比:

若取 i带 = 2.8, i齿轮 = 4.18 则 :

i总 37.7 = = 3.22 i链 = i带 × i齿轮 2.8 × 4.18

3、计算各轴的n,P,T 、计算各轴的 , ,

1)计算各轴的转速 )

I轴 II轴

1440 = = 514 .29 r / min i带 2 .8 n电动机 1440 n II= = = 123 .04 r / min i带 × i齿轮 2 .8 × 4 .18

Ⅳ

35%

Ⅴ

减速器装配图的绘制

1.绘制减速器装配图。 .绘制减速器装配图。 2.标注尺寸和配合。 .标注尺寸和配合。 3.编写减速器特性、技术要求、标题栏和 .编写减速器特性、技术要求、 明细表等。 明细表等。 1.绘制齿轮(或蜗轮)零件工作图; .绘制齿轮(或蜗轮)零件工作图; 2.绘制轴零件工作图; .绘制轴零件工作图; 3.绘制箱体零件工作图。 .绘制箱体零件工作图。

设计一用于带式运输机上的单级圆柱齿轮减速器

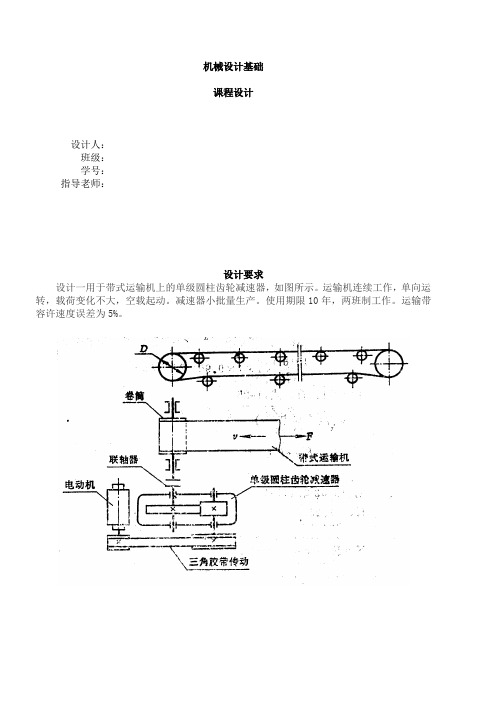

机械设计基础课程设计设计人:班级:学号:指导老师:设计要求设计一用于带式运输机上的单级圆柱齿轮减速器,如图所示。

运输机连续工作,单向运转,载荷变化不大,空载起动。

减速器小批量生产。

使用期限10年,两班制工作。

运输带容许速度误差为5%。

原始数据(所给数据的第六小组)已知条件数据输送带工作拉力Fw=2800N 输送带速度Vw=1.4m/s 卷筒轴直径D=400mm目录一.确定传动方案二.选择电动机(1)选择电动机(2)计算传动装置的总传动比并分配各级传动比(3)计算传动装置的运动参数和动力参数三.传动零件的设计计算(1)普通V带传动(2)圆柱齿轮设计四.低速轴的结构设计(1)轴的结构设计(2)确定各轴段的尺寸(3)确定联轴器的型号(4)按扭转和弯曲组合进行强度校核五.高速轴的结构设计六.键的选择及强度校核七.选择轴承及计算轴承寿命八.选择轴承润滑与密封方式九.箱体及附件的设计(1)箱体的选择(2)选择轴承端盖(3)确定检查孔与孔盖(4)通气器(5)油标装置(6)骡塞(7)定位销(8)起吊装置十.设计小结十一.参考书目设计项目计算及说明主要结果一.确定传动方案二.选择电动机(1)选择电动机设计一用于带式运输机上的单级圆柱齿轮减速器,如图所示。

运输机连续工作,单向运转,载荷变化不大,空载起动。

减速器小批量生产。

使用期限10年,两班制工作。

运输带容许速度误差为5%。

图A-11)选择电动机类型和结构形式根据工作要求和条件,选用一般用途的Y系列三相异步电动机,结构形式为卧式封闭结构2)确定电动机功率工作机所要的功率Pw(kw)按下式计算Pw=wFwVwη1000式中,Fw=2800,Vw=1.4m/s,带式输送机的效率ηw=0.94,代入上式得:Pw =Kw=4.17Kw电动机所需功率Po(Kw)按下式计算Po=ηPw Pw=4.17Kw(2)计算传动装置的总传动比并分配各级传动比(3)计算传动装置的运动参数和动式中,η为电动机到滚筒工作轴的传动装置总效率,根据传动特点,由表2-4查得:V带传动η带=0.96 ,一对齿轮传动η齿轮=0.97,一对滚动轴承η轴承=0.99,弹性联轴器η联轴器=0.98,因此总效率η=η带η齿轮η2轴承η联轴器,即η=η带η齿轮η2轴承η联轴器=0.96x0.97x0.99x0.982=0.89Po=ηPw=Kw=4.69Kw确定电动机额定功率Pm(Kw),使Pm=(1~1.3)Po=5.12(1~1.3)=5.12~6.66Kw,查表2-1取Pm=5.5 Kw3)确定电动机转速工作机卷筒轴的转速nw为nw=DVwπ100060⨯==66.87r/min根据表2-3推存的各类转动比范围,取V带转动比i带=2~4,一级齿轮减速器i齿轮=3~5,传动装置的总传动比i总=6~20,故电动机的转速可取范围为nm=i总nm=(6~20)⨯84.93=509.58~1698.6r/min符合此转速要求的同步转速有750r/min,1000r/min,1500r/min三种,考虑综合因素,查表2-1,选择同步转速为1000r/min的Y系列电动机Y132M2-6,其满载转速为nm=960r/min电动机的参数见表A-1。

优化设计-减速器工程实例

[ x1 , x 2 , x 3 , x 4 , x 5 , ]

T

3.3 建立目标函数

将距离用设计变量表示,确定目标函数为

各变量的上下限:

1 i f x [x1x 3 (2 x 5 ) x 2 x 4 (1 2 )] 2 x5

2 m1 5

16 Z3 22

3.5 m2 6 5 i1 8

g6 ( x ) x 3 22 0 g8 ( x ) x 4 22 0 g10 ( x ) x 5 8 0

3.5 非线性约束

3.5.1 高速级大齿轮和低速级轴不发生干涉的条件

a 2 h a 2 E 28 5 33

1 1 m2 Z3 (1 i 2 ) m1 ( Z2 2) 33 2 2

2 KT2 YFa YSa Y F [ F ] 3 2 d m 2 Z3

[ F ] 303 .57 MPa

式中: K K A K V K K 1 1.05 1.2 1.43 1.802

T2 52 .525 i1 0.98 Nm

YFa 2.93

式中:

1 A [m1Z1 (2 i1 ) m2 Z3 (1 2i2 )] 2

m1、m3:高速级与低速级齿轮 模数;

i1、i 2:高速级与低速级齿轮 传动比;

Z1、Z3:高速级与低速级小齿 轮齿数。 其中独立参数为: m1、m2、Z1、Z3、i1

优化设计变量取 : X [m1 , m 2 , Z1 , Z3 , i1 ]T

二级直齿圆柱齿轮减速器的结构简图

a1

a2

3.1 已知设计参数

高速轴输入功率P1=5.5kW, 高速轴转速n1 =1000r/min, 总传动比i=31.5, 齿轮的齿宽系数ψd=1; 大齿轮45号钢,调质处理,硬度为240HBS, 小齿轮40Cr,调质处理,硬度为280HBS。 7级精度,设计寿命不少于10年。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

减速器设计实例精解

一、前言

减速器是机械传动中常用的一种装置,通常用于将高速旋转的电机输

出轴转速降低,增加扭矩。

在各种机械设备中都有广泛应用。

本文将

以一个减速器设计实例为例,介绍减速器设计的基本原理、步骤和注

意事项。

二、设计要求

假设我们需要设计一个减速器,输入轴转速为3000rpm,输出轴转速为300rpm,需要输出轴扭矩为200N·m。

同时要求减速器结构紧凑、运行平稳可靠。

三、基本原理

1.齿轮传动

齿轮传动是一种常见的传动方式,可以实现不同转速和扭矩的传递。

在齿轮传动中,输入轴和输出轴之间通过不同大小的齿轮进行连接。

当输入轴上的齿轮旋转时,通过啮合相邻齿间接触面积产生副作用力

矩作用于相邻齿上,并将其带动旋转;同时由于相邻两个齿之间的啮

合点位置发生改变而产生一个正向或反向移动距离(也就是所谓的

“啮合线速度”),因此输出轴上的齿轮也会跟着旋转。

2.齿轮传动的减速原理

在减速器中,输入轴和输出轴之间通过不同大小的齿轮进行连接,通

常采用大齿轮带动小齿轮的方式来实现减速。

由于大齿轮的周长比小

齿轮大,因此在同一时间内大齿轮旋转的角度要比小齿轮旋转的角度小,即输出轴转速要比输入轴转速慢。

同时由于相邻两个齿之间的啮

合点位置发生改变而产生一个正向或反向移动距离(也就是所谓的

“啮合线速度”),因此输出轴上的扭矩会增加。

四、设计步骤

1.确定传动比

根据设计要求可知,输入轴转速为3000rpm,输出轴转速为300rpm,因此传动比为10:1。

2.选择合适的模数

模数是指每个圆柱面上所划分出来的等分数量。

选取模数需要考虑到

减速器结构紧凑、运行平稳可靠等因素。

一般情况下,选取较小模数可以使得减速器结构更加紧凑,但同时也会增加齿轮的压力角,降低齿轮的强度。

因此需要在考虑结构紧凑和强度兼顾的前提下选择合适的模数。

3.计算齿轮参数

根据传动比和选定的模数,可以计算出输入轴和输出轴上所需的齿轮参数,如齿数、分度圆直径、压力角等。

在计算时需要注意到齿数不能为小数或分数,同时需要考虑到啮合角度、啮合线速度等因素。

4.绘制减速器零件图

根据计算出来的齿轮参数可以绘制出减速器零件图。

在绘制时需要注意到各个零件之间的配合尺寸、公差等因素。

5.进行结构优化

在绘制出减速器零件图后,可以进行结构优化。

通过对各个零件进行调整和改进,可以使得减速器结构更加紧凑、运行平稳可靠。

6.进行材料选择和热处理

根据设计要求和实际情况选择适当的材料,并对其进行热处理以提高其强度和硬度。

7.进行装配和调试

在进行装配和调试时需要注意到各个零件之间的配合情况、啮合情况等因素。

通过调整和改进可以使得减速器运行平稳可靠。

五、注意事项

1.齿轮传动中需要考虑到啮合角度、啮合线速度等因素,以保证齿轮的正常工作。

2.在选择模数时需要在考虑结构紧凑和强度兼顾的前提下选择合适的模数。

3.在进行材料选择和热处理时需要根据设计要求和实际情况选择适当的材料,并对其进行热处理以提高其强度和硬度。

4.在进行装配和调试时需要注意到各个零件之间的配合情况、啮合情况等因素。

通过调整和改进可以使得减速器运行平稳可靠。

六、总结

本文以一个减速器设计实例为例,介绍了减速器设计的基本原理、步骤和注意事项。

通过对齿轮传动原理的介绍,我们可以了解到齿轮传动是一种常见的传动方式,可以实现不同转速和扭矩的传递。

同时我们还介绍了减速器设计的基本步骤,包括确定传动比、选择合适的模数、计算齿轮参数、绘制减速器零件图、进行结构优化、进行材料选择和热处理以及进行装配和调试等。

在设计过程中需要注意到各个零件之间的配合情况、啮合情况等因素,以保证减速器运行平稳可靠。