840D四轴UG后置处理制作方法

UG后处理制作教程

第四章 后处理制作(教程部分章节内容展示)第 1 单元后处理制作过程指导一、领取任务1、制作一个华中数控 H21 数控铣床的后处理文件2、制作一个siemens840d 系统加工中心的后处理文件要求:,在程序尾 在程序头加入刀具名称、加工坐标系 G54 单独占一行、加入连续加工指令 G64、加入程序运行预计时间,不要输出行号、功能字之间不要输出空格间隔。

二、准备工作1、华中数控H21 的加工代码文件要求:文件命名:O_ _ _ _.NC 即O+任意 4位阿拉伯位数,后缀为.NC。

如:O1000.NC程序头:%_ _ _ _ 即%+任意 4位阿拉伯位数开头。

如%12342、siemens840d 的加工代码文件要求:文件命名:任意字母+任意数字,后缀为.NC。

如:AA01.NC程序头:% %%_N _程序名称_MPF 如:%_N _AA01_MPF3、后处理加入刀具名称①打开后处理构造器②在程序头 ADD BLOCK 类型选择 Operator message③插入 TOOL:$mom_tool_name④保存。

OK4、后处理加入加工时间①打开后处理构造器②在程序尾 ADD BLOCK 类型选择 CUSTOM COMMAND(在程序头加是不行的)③插入下面语句global mom_machine_timeMOM_output_literal "(CUTTING TIME: [ format "%.2f" $mom_machine_time]H)" ④保存。

OK三、操作步骤启动后处理构造器将后处理构造器设置为中 文版面新建一个后处理文件 (华中系统)中文(简体) ①点击新建后处理构造器 开始‐‐‐‐‐‐‐后处理构造器options Language 中文(简体)②不能取中文名称, 否则不 能后处理加工代码6-32为设置程序头内容⑨加工代码中不要输出行 号,以减小文件内存②输入后处理文件名称③选择毫米单位④选择3轴机床⑤确定⑥点击程序和刀轨⑦点击程序⑧点击程序起始序列⑨在第4行MOM_set_seq_on上单击右键选择删除⑩-14设置华中数控程序头12 华中数控程序头要求%+4 位任意数字开头15-21 设置加工坐标系 G54 位于程序开始第一行 ⑩点击%所在的块11 在弹出窗口%上单击右键选择编辑12输入华中数控程序头%123413确定14确定15选择新块16鼠标按住不放拖动到 %1234 下,当下面出现 白色高亮时释放鼠标17 文本方式可以自己定义 输出内容,是非参数化数据19设置加工坐标系G54 17在弹出窗口选择文本18 点击添加文字按住鼠标不放拖动到空白处的蓝色条上, 当出现白色高亮时释放鼠标20确定19输入加工坐标系G5421确定23-27 设置连续加工代码 G6425设置连续加工代码G6424 点击添加文字按住鼠标不放拖动到空白处的蓝色条上,当出现白色高亮时释放鼠标22 点击 G40 G17所在的块23选择文本下面如果出现这种错误的位置, 请重新拖动到%1234下面28-31 设置加工刀具名称显 示在加工坐标G54的下一行 处,便于观察程序所使用的 刀具是否与机床上的刀具 一致30此代码为显示刀具名称 TOOL:$mom_tool_name25 在弹出窗口输入连续加工代码G6426确定27确定28选择运算程序消息29 点击添加块按住鼠标不放拖动到 G54下,当出现白色高亮时释放鼠标30 在弹出窗口输入代码(不可输错)31确定删除自动换刀命令 32程序头设置结果如图①点击操作起始序列②在G91 G28所在的行单击右键选择删除,并依次将自动换刀后面内容全部删除结果如图,全部删除完设置圆弧输出模式③④最小圆弧半径和最小 圆弧长度设置大一点避免 极小曲线采用圆弧输出可 能会导致出错,极小圆弧可 能会被机床识别为整圆⑤IJK 定义的方式,华中机 床的定义方式为Arc start to center删除刀具长度补偿命令③移除G43命令①点击运动②点击圆周移动③最小半径设置为0.1⑤IJK 定义为 Arc start tocenter④最小圆弧长度设置为0.5⑥确定①点击运动②点击快速移动③在 G43 上单击右键选择删除④移除H01命令修改程序尾①-⑧将M02改成M30M02 编写在主程序的最后一 个程序段中,表示主程序的 结束。

840D四轴UG后置处理制作方法

1.打开UG7.5后置处理构造器——》选择新建后处理;2.设置后处理名称(字母和符号组成)——》后处理输出单位(毫米)——》机床类型(4轴带轮盘铣床)——》调用库中现有的840D控制器——》点击确定;3.对后处理构造器的机床、程序和刀轨、NC数据定义、虚拟NC控制器四个组成部分的参数进行修改和设置,输出设置中的参数保持原样,不做调整;4.机床设置:——》5.设置第四轴参数(一般参数保持原样,不做调整);6.旋转平面设置为XY,文字指引线设置为A,旋转轴设置为反向;7.点击界面上的显示机床,查看机床模型如下,则表明4轴参数设置正确;8.程序和刀轨设置——》程序——》程序起始序列——》程序开始;9.在程序开始中增加G55、G64、D1三个块;(添加方法:添加新块——》将添加块拖到要添加的位置进行创建——》添加文字:文本——》将添加文字拖到屏幕中央编辑区域——》弹出对话框——》输入G55——》再重复以上步骤添加下一个;10.程序和刀轨设置——》程序——》操作起始系列设置第一个刀具和自动换刀事件格式如下:11.程序和刀轨设置——》程序——》刀轨——》运动——》线性移动12.程序和刀轨设置——》程序——》刀轨——》运动——》圆周移动设置试用平面为XY,最小圆弧长度为0.02,输出格式调整如下图:13.14.程序和刀轨设置——》程序——》程序结束序列——》程序结束15.程序和刀轨设置——》定制命令——》PB_CMD_before_motion在PB_CMD_output_5axis一行最前面加上#(一个或多个都可),或者删除该行16.程序和刀轨设置——》定制命令——》PB_CMD_set_Sinumerik_default_setting将对应有”V7”一行的COMPCAD改为COMPOF17.程序和刀轨设置——》定制命令——》PB_CMD_output_Sinumerik _setting在下图命令行前加#,以取消多余代码的输出18.程序和刀轨设置——》定制命令——》PB_CMD_output_motion _message在下图命令行前加#,以取消多余代码的输出19.NC数据定义参数设置20.选择Abscoord,将其输出格式调整为5.3,意为输出坐标值精确到小数点后3位即可21.同理选择Rotary,将其输出格式调整为4.3,意为输旋转角度值精确到小数点后3位22.虚拟控制器参数设置23.勾选生成虚拟NC控制器,否则无法输出代码24.完成设置,点击保存在选择非中文路径目录下,完成。

UG四轴加工讲解

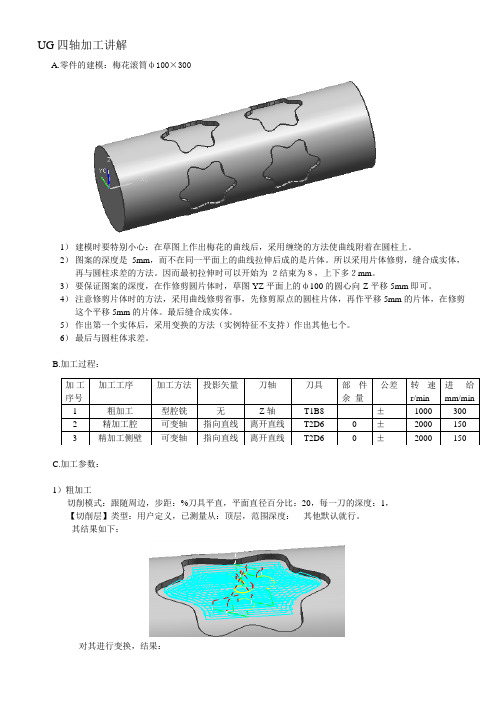

创作编号:GB8878185555334563BT9125XW创作者:凤呜大王*UG四轴加工讲解A.零件的建模:梅花滚筒ф100×3001)建模时要特别小心:在草图上作出梅花的曲线后,采用缠绕的方法使曲线附着在圆柱上。

2)图案的深度是5mm,而不在同一平面上的曲线拉伸后成的是片体。

所以采用片体修剪,缝合成实体,再与圆柱求差的方法。

因而最初拉伸时可以开始为-2结束为8,上下多2mm。

3)要保证图案的深度,在作修剪圆片体时,草图YZ平面上的ф100的圆心向-Z平移5mm 即可。

4)注意修剪片体时的方法,采用曲线修剪省事,先修剪原点的圆柱片体,再作平移5mm 的片体,在修剪这个平移5mm的片体。

最后缝合成实体。

5)作出第一个实体后,采用变换的方法(实例特征不支持)作出其他七个。

6)最后与圆柱体求差。

加工序号加工工序加工方法投影矢量刀轴刀具部件余量公差转速r/min进给mm/min1 粗加工型腔铣无Z轴T1B8 0.5±0.05 1000 3002 精加工腔可变轴指向直线离开直线T2D6 0 ±0.01 2000 150C.加工参数:1)粗加工切削模式:跟随周边,步距:%刀具平直,平面直径百分比:20,每一刀的深度:1,创作编号:GB8878185555334563BT9125XW创作者:凤呜大王*【切削层】类型:用户定义,已测量从:顶层,范围深度:5.0 其他默认就行。

其结果如下:对其进行变换,结果:其中,CA VITY_MILL_1_1为第一个(即原始生成的)CA VITY_MILL_2_1为将CA VITY_MILL_1_1轴向(+X)平移100复制出来的。

其他6个刀轨为“绕直线旋转”“Multiple Copies”(多重复制)出来的。

2)精加工腔(采用可变轴铣,即4轴联动)3 精加工侧壁可变轴指向直线离开直线T2D6 0 ±0.01 2000 150a.采用边界的驱动方式来限制刀具的切削区域创建的边界生成的刀轨边界只能创建在平面上,所以刀轨在上下显得余量很大b.其他采用精加工的默认参数即可。

ug四轴加工编程步骤

ug四轴加工编程步骤

UG四轴加工编程的步骤一般如下:

1. 创建模型:使用CAD软件创建需要加工的零件模型,可以是STEP、IGES等格式。

2. 导入模型:将零件模型导入到UG软件中。

3. 设定工作坐标系:确定加工零件所使用的工作坐标系,包括原点和坐标轴方向。

4. 创建刀具:根据切削要求和加工路径,创建所需的刀具。

5. 创建刀具路径:根据工艺要求,使用UG的CAM功能创建刀具路径,并进行切削模拟。

6. 设置加工参数:设置加工参数,包括切削速度、进给速度、切削深度等。

7. 生成加工代码:生成数控加工程序代码,输出为NC文件。

8. 模拟和优化:对生成的加工程序进行模拟和优化,确保加工路径正确无误。

9. 传输到数控机床:将生成的NC文件传输到数控机床中进行加工。

10. 进行加工:按照NC文件中的加工程序,进行数控加工操

作。

11. 质检和调整:进行零件质检,根据实际情况进行必要的调整和修正。

以上是一般的UG四轴加工编程步骤,具体操作可能会因零件形状、材料和工艺等不同而有所调整。

UG后置处理详解

UG后置处理解读要做后置处理程序,你首先要理解你的刀位文件的含义,首先你自己要知道怎么把这些刀位转化为NC代码,如果你读不懂刀位文件,那么你不可能成为一个后置处理高手。

下 面我们简单分析一下以下一段由UG产生的刀位文件的每一行是什么意思。

1、RAPID2、GOTO/-13.0000,-5.7446,3.0000,0.0000000,0.0000000,1.00000003、PAINT/COLOR,424、FEDRAT/MMPM,250.00005、GOTO/-13.0000,-5.7446,0.00006、CIRCLE/-17.0000,0.0000,0.0000,0.0000000,0.0000000,-1.0000000,7.0000,0.0600,0.5000,20.0000,3.00007、GOTO/-10.0000,0.0000,0.0000/8、PAINT/COLOR,319、GOTO/-10.0000,220.0000,0.000010、CIRCLE/-17.0000,220.0000,0.0000,0.0000000,0.0000000,-1.0000000,7.0000,0.0600,0.5000,20.0000,3.000011、GOTO/-13.0000,225.7446,0.00005F/我们从第1行开始看,在UG刀位文件里RAPID代表快速进给,它将影响下一行的走刀方式第2行GOTO语句,后面跟的是点的坐标,前三位为X,Y,Z坐标,后三位为刀轴的方向矢量,由于上一行有RAPID指令,所以这一句处理成NC代码就应该为G00 X-13.0000 Y5.7446 Z3.0000,如果是五轴设备,则应该处理成G00 X-13.0000 Y5.7446 Z3.0000 A0.000 B0.000或G00 X-13.0000 Y5.7446 Z3.0000 A0.000 C0.000等,根据设备的结构不同而不同。

UG四轴加工讲解

UG四轴加工讲解A.零件的建模:梅花滚筒ф100×3001)建模时要特别小心:在草图上作出梅花的曲线后,采用缠绕的方法使曲线附着在圆柱上。

2)图案的深度是5mm,而不在同一平面上的曲线拉伸后成的是片体。

所以采用片体修剪,缝合成实体,再与圆柱求差的方法。

因而最初拉伸时可以开始为-2结束为8,上下多2mm。

3)要保证图案的深度,在作修剪圆片体时,草图YZ平面上的ф100的圆心向-Z平移5mm即可。

4)注意修剪片体时的方法,采用曲线修剪省事,先修剪原点的圆柱片体,再作平移5mm的片体,在修剪这个平移5mm的片体。

最后缝合成实体。

5)作出第一个实体后,采用变换的方法(实例特征不支持)作出其他七个。

6)最后与圆柱体求差。

B.加工过程:C.加工参数:1)粗加工切削模式:跟随周边,步距:%刀具平直,平面直径百分比:20,每一刀的深度:1,【切削层】类型:用户定义,已测量从:顶层,范围深度:其他默认就行。

其结果如下:对其进行变换,结果:加工序号加工工序加工方法投影矢量刀轴刀具部件余量公差转速r/min进给mm/min1 粗加工型腔铣无Z轴T1B8 ±1000 3002 精加工腔可变轴指向直线离开直线T2D6 0 ±2000 1503 精加工侧壁可变轴指向直线离开直线T2D6 0 ±2000 150其中,CA VITY_MILL_1_1为第一个(即原始生成的)CA VITY_MILL_2_1为将CA VITY_MILL_1_1轴向(+X)平移100复制出来的。

其他6个刀轨为“绕直线旋转”“Multiple Copies”(多重复制)出来的。

2)精加工腔(采用可变轴铣,即4轴联动)a.采用边界的驱动方式来限制刀具的切削区域创建的边界生成的刀轨边界只能创建在平面上,所以刀轨在上下显得余量很大b.其他采用精加工的默认参数即可。

c.将刀轨复制平移,然后Multiple Copies。

四轴半四轴定面加工后处理

四轴半四轴定面加工后处理1. 简介在加工和制造行业中,四轴和半四轴定面加工是常见的加工方法之一。

这种加工方法可以用于制造各种零部件和工件,如机械零件、汽车零部件、航空零部件等。

完成加工后,需要进行后处理以确保产品的质量和性能。

本文将介绍四轴半四轴定面加工后处理的基本过程和常见方法。

2. 四轴半四轴定面加工后处理的基本过程四轴和半四轴定面加工后处理的基本过程如下:2.1 清洗在加工过程中,金属切屑、油污等杂质会残留在零部件表面。

为了去除这些污染物,需要对零部件进行清洗。

清洗可以使用溶剂、洗涤液或超声波清洗机等设备进行。

2.2 去毛刺在加工中,可能会产生毛刺,对于需要精细加工的零部件,毛刺会对其质量和性能造成影响。

因此,在加工后需要去除毛刺。

常用的方法是使用砂带砂轮、砂纸、研磨机等工具进行去毛刺处理。

2.3 磨削磨削是定面加工后处理的重要步骤之一。

通过磨削,可以提高零部件的平整度和光洁度,以及达到更高的精度要求。

磨削可以使用手动砂轮、磨床等设备进行。

2.4 抛光抛光是为了提高零部件表面的光洁度和亮度。

通过抛光,可以消除磨削过程中的微观瑕疵和光洁度不均匀等问题。

常用的抛光方法包括手工抛光、机械抛光和化学抛光。

2.5 清洁防锈处理在定面加工后处理过程中,为了保护零件表面免受腐蚀和氧化的影响,需要进行清洁和防锈处理。

清洁可以使用溶剂进行,防锈可以使用防锈剂、喷涂剂或电镀等方法进行。

2.6 检验定面加工后处理完成后,需要进行检验,以确保加工和后处理过程满足要求。

常见的检验方法包括外观检查、尺寸测量和功能测试等。

如果发现问题,需要及时纠正和修复。

3. 常见的四轴半四轴定面加工后处理方法3.1 零件清洗方法零件清洗是定面加工后处理的首要步骤之一。

常见的零件清洗方法包括以下几种:•溶剂清洗:使用溶剂对零部件进行浸泡和冲洗,去除表面的污染物。

•蒸汽清洗:利用高温蒸汽对零部件进行清洗,可以有效去除油污和污染物。

•超声波清洗:通过超声波的震动作用,使溶剂或洗涤液中的微小气泡爆破,以去除表面的污染物。

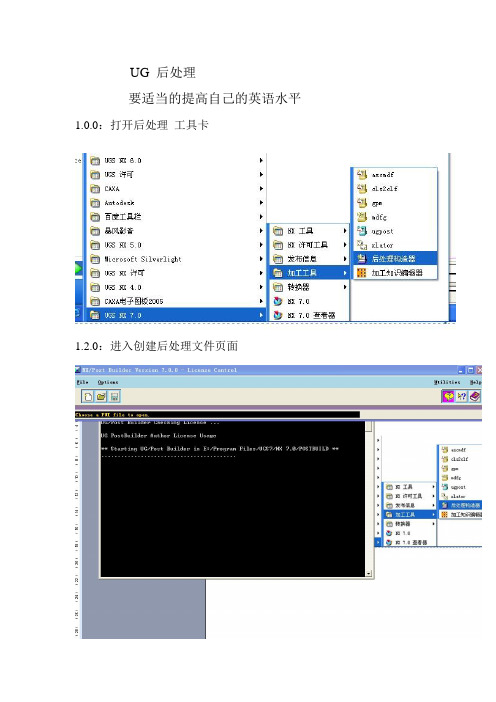

UG 后处理 操作

UG 后处理要适当的提高自己的英语水平1.0.0:打开后处理工具卡1.2.0:进入创建后处理文件页面1.2.1 创建一个新的后处理文件这里输入文件名(英文)此区域Inches 英制单位Millimeters 公制设定此区域轴选项3-轴4-轴或5轴这里只讲解3轴通用设定此区域为机床类型设定Generic 通用的Library 浏览自带机床User’s 用户自定义此区域描述你的后处理单只能输入英文选择完自己需要的格式后处理单击OK 进入下一步这一选项进行修改你的程序头程序尾中间换刀程序衔接道具号道具属性显示的添加进行讲解此选项为程序头选项此选项为增加程序条命令点击它可以拖入程序条就像这样这里的垃圾桶通样你不想要的此条可以删除下面讲解通用的编程设置下面图片是默认的设置此选项为N码关闭此选项为N码开启一般都是把这条此选项需要更改改成你需要的G40 G49 G80 G90既可单击这条词条就可修改进入下一画面把不需要的拖入垃圾桶通过此选项里的代码你可以找到你想要的改好后点击OK既可安全起见最好加入个Z轴回零命令拉入一个词条框添加一个新的词条框如果你想把词条框放在哪个词条框的周围只要看好词条对应放置位置变白既可松掉鼠标下面进入新词条选项里点击这里可以加入你要的词条而我们需要的是 G00 G91 G28 Z0 命令可以用文本形式输入就是这里选择第二个选项“TEXT”文本点击 Add word 拉入这个区域同样变白放置输入你要的文本G00 G91 G28 ZO 点击OK 既可程序头设定完成就是这个效果看下图如果需要加入O号下面编辑你的换刀过程点击中文意思就是操作开始步骤在这里你可以加入你需要的道具信息 N号的开关 M8 M9的开关设置 G43H00等设置下面先讲解 N号的加入加入N号我们只需要拉两个 N号开关词条就可以选择这一选项拉到上面是N号开然后拉入在下面既可下面加入刀具信息找到这个选项操作员消息拉入 N号关后面输入命令MOM_output_literal “( 刀具名称:$mom_tool_name )”MOM_output_literal “( 刀具直径:$mom_tool_diameter )”MOM_output_literal “( 刀具R角半径:$mom_tool_corner_radius )”想要哪个信息就输入哪行如果要两个以上就飞边拉入词条输入这项编辑完毕单击蓝色的区域机床控制 Machine Control 进入一下界面我们只要在G43后加上M8既可完成此项设定然后点击进程动作设定我们只需要修改中间的那个 G02 G03的进入下一页面该为Vector-Arc Start to Center 修改后OK 推出不改出程序带R的带圆的程序就是乱做一团。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

840D四轴U G后置处

理制作方法

-CAL-FENGHAI.-(YICAI)-Company One1

1.打开后置处理构造器——》选择新建后处理;

2.设置后处理名称(字母和符号组成)——》后处理输出单位(毫米)——》机床类型

(4轴带轮盘铣床)——》调用库中现有的840D控制器——》点击确定;

3.对后处理构造器的机床、程序和刀轨、NC数据定义、虚拟NC控制器四个组成部分的

参数进行修改和设置,输出设置中的参数保持原样,不做调整;

4.机床设置:——》

5.设置第四轴参数(一般参数保持原样,不做调整);

6.旋转平面设置为XY,文字指引线设置为A,旋转轴设置为反向;

7.点击界面上的显示机床,查看机床模型如下,则表明4轴参数设置正确;

8.程序和刀轨设置——》程序——》程序起始序列——》程序开始;

9.在程序开始中增加G55、G64、D1三个块;(添加方法:添加新块——》将添加块拖

到要添加的位置进行创建——》添加文字:文本——》将添加文字拖到屏幕中央编辑区域——》弹出对话框——》输入G55——》再重复以上步骤添加下一个;

10.程序和刀轨设置——》程序——》操作起始系列

设置第一个刀具和自动换刀事件格式如下:

11.程序和刀轨设置——》程序——》刀轨——》运动——》线性移动

12.程序和刀轨设置——》程序——》刀轨——》运动——》圆周移动

设置试用平面为XY,最小圆弧长度为,输出格式调整如下图:

13.

14.程序和刀轨设置——》程序——》程序结束序列——》程序结束

15.程序和刀轨设置——》定制命令——》PB_CMD_before_motion

在PB_CMD_output_5axis一行最前面加上#(一个或多个都可),或者删除该行

16.程序和刀轨设置——》定制命令——》PB_CMD_set_Sinumerik_default_setting

将对应有”V7”一行的COMPCAD改为COMPOF

17.程序和刀轨设置——》定制命令——》PB_CMD_output_Sinumerik _setting

在下图命令行前加#,以取消多余代码的输出

18.程序和刀轨设置——》定制命令——》PB_CMD_output_motion _message

在下图命令行前加#,以取消多余代码的输出

19.NC数据定义参数设置

20.选择Abscoord,将其输出格式调整为,意为输出坐标值精确到小数点后3位即可

21.同理选择Rotary,将其输出格式调整为,意为输旋转角度值精确到小数点后3位

22.虚拟控制器参数设置

23.勾选生成虚拟NC控制器,否则无法输出代码

24.完成设置,点击保存在选择非中文路径目录下,完成。