第一章_反应器基本理论1解析

(完整版)化学反应工程习题

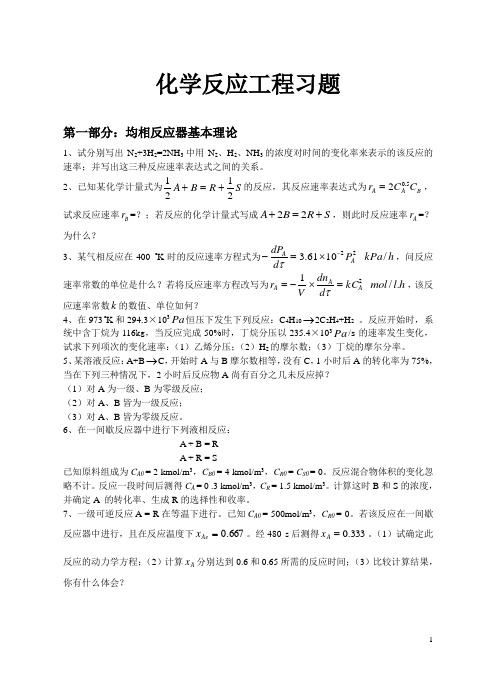

化学反应工程习题第一部分:均相反应器基本理论1、试分别写出N 2+3H 2=2NH 3中用N2、H 2、NH 3的浓度对时间的变化率来表示的该反应的速率;并写出这三种反应速率表达式之间的关系。

2、已知某化学计量式为S R B A 2121+=+的反应,其反应速率表达式为B AA C C r 5.02=,试求反应速率B r =?;若反应的化学计量式写成S R B A +=+22,则此时反应速率A r =?为什么?3、某气相反应在400 oK 时的反应速率方程式为221061.3AA P d dP -⨯=-τh kPa /,问反应速率常数的单位是什么?若将反应速率方程改写为21AA A kC d dn V r =⨯-=τh l mol ./,该反应速率常数k 的数值、单位如何?4、在973 oK 和294.3×103Pa 恒压下发生下列反应:C 4H 10→2C 2H 4+H 2 。

反应开始时,系统中含丁烷为116kg ,当反应完成50%时,丁烷分压以235.4×103Pa /s 的速率发生变化,试求下列项次的变化速率:(1)乙烯分压;(2)H 2的摩尔数;(3)丁烷的摩尔分率。

5、某溶液反应:A+B →C ,开始时A 与B 摩尔数相等,没有C ,1小时后A 的转化率为75%,当在下列三种情况下,2小时后反应物A 尚有百分之几未反应掉? (1)对A 为一级、B 为零级反应; (2)对A 、B 皆为一级反应; (3)对A 、B 皆为零级反应。

6、在一间歇反应器中进行下列液相反应: A + B = R A + R = S已知原料组成为C A0 = 2 kmol/m 3,C B0 = 4 kmol/m 3,C R0 = C S0 = 0。

反应混合物体积的变化忽略不计。

反应一段时间后测得C A = 0 .3 kmol/m 3,C R = 1.5 kmol/m 3。

计算这时B 和S 的浓度,并确定A 的转化率、生成R 的选择性和收率。

反应器基本理论课件

• 反应器概述 • 反应器的基础理论 • 反应器的类型与选择 • 反应器的操作与优化

反器概述

01

反应器的定义和分类

分类

连续反应器(Continuous Reactor):反应物以稳定流速连 续加入,产物也连续流出。

定义:反应器是一种用于进行化 学反应的设备或系统,通过控制 反应条件来促进化学反应的进行, 并获取所需的产物。

批式反应器(Batch Reactor): 反应物一次性加入,反应完成后 产物一次性取出。

半连续反应器(Semi-Batch Reactor):反应物一部分连续加 入,一部分批次加入。

反应器在化工流程中的地位

01

02

03

核心设备

反应器是化工流程中的核 心设备之一,直接影响产 品质量和生产效率。

反应条件控制

评估指标

评估反应器性能的主要指标包括反应器的转化率、选择性、产率等。此外,还需关注反应器的能耗、设备寿命、 操作稳定性等方面的指标。在实际应用中,需根据具体反应体系和需求,综合权衡各方面因素,选择最适合的反 应器类型和设计参数。

04

反器的操作

化

反应器的稳态操作

稳态操作定义

指的是反应器在连续、稳 定的状态下进行操作,各 参数不随时间变化。

适用场景

非均相反应器适用于涉及固-液、固气等反应体系的反应过程,如催化裂 化、气体吸附等。

反应器的选择与评估

选择因素

在选择反应器时,需要考虑反应物的性质、反应条件、产物要求等因素。例如,对于快速反应,宜选择均相反应 器;对于慢反应,宜选择非均相反应器。同时,还需考虑反应器的传热、传质性能,设备的投资与运行成本等因 素。

非理想流动模型

分析实际反应器中可能出现的非理想流动现象,如返混、死区等, 以及这些现象对反应器性能的影响。

制药工程与设备-PPT课件

抗生素质量百分含量为1~3%;酶为 0.1~0.5%;单克隆抗体不超过0.0001%。

第一篇 反应过程与设备

前言

反应器的重要性:核心设备,其结构、操作方式、 操作条件影响转化率、质量、成本等。

反应动力学是反应工程学的基础理论之一,主要研究 化学反应过程的速率及其影响因素。它包括两方面内容: 第一是本征动力学(微观动力学);第二是宏观动力学 (反应器动力学)。

连续管式反应器的基础设计式

τ

Vt v0

CA0

dx xAf

A

0 ( rA )

在等容过程中,对在相同的反应条件下(即k相同)的同

一反应,达到相同的转化率,理想连续管式反应器中需要的停

留时间与间歇釜中需要的反应时间是相同的,所以,可以用间

歇反应器中的试验数据进行管式反应器的设计与放大。

对于连续管式反应器的基础设计式

如,对于一级反应有

( rA ) kCA

代入积分有

kCA0 (10 (1 xA )

11 ln

k 1 xA

讨论

nA0 V

xA dx A 0 (rA )

CA0

xA dx A 0 (rA )

从上式可以看出只要起始浓度相同,达到一定转化率所 需的反应时间,只取决于反应速度,而与处理量无关,所 以在进行间歇釜式反应器的放大时,只要保证放大后的反 应速度与小试时相同,就可以实现高倍数放大。

受温度的影响不显著,可以近似看成与温度无关。

二、间歇釜式反应器 1. 等温操作的反应时间 微元时间内反应掉组分A的摩尔数=微元时间内组分A减少的摩尔数

( rA )Vd

dnA

dnA

nA0dxA

(rA )Vd nA0dxA

化学反应过程第一章(1)

全混流模型

2021/1/9

平推流模型

有关反应器操作的几个工程概念 ➢ 流体的质点或粒子(微元)

代表一堆分子所组成的流体,它的体积比 反应器的体积小到可以忽略,但其中所包 含的分子足够多,具有确切的统计平均性 质,如组成、温度、压力、流速; ➢ 停留时间(Retention time) 指连续操作中一物料“微元”从反应器 入口到出口经历的实际时间。

• 基本特征∶连续反应过程是一个稳态过程,反应器 内各处的组成不随时间变化。(反应组分、浓度可 能随位置变化而变化。)

• 主要优点∶便于自动化,劳动生产率高,反应程度 与产品质量较稳定。规模大或要求 严格控制反应条件的场合,多采用 连续操作。

• 主要缺点∶灵活性小,设备 投资高。

2021/1/9

半间歇操作/半连续操作

全混流模型——返混程度为无穷大,反应物料的稳定流量流入反应器,

新鲜物料与存留在反应器中的物料达到瞬间完全混合。出口处物料的 浓度、温度等参数与反应器中物料相同。停留时间分布中有的很长, 有的很短;举例——强烈搅拌的连续釜式反应器。

非理想流动模型——偏离上述两种理想流动模型,偏 离程度可通过测定停留时间分布来确定。

2021/1/9

(三)按反应器结构类型分类

型式

适用的反应

特征

釜(槽)式,一级 液相,液-液相,液-固相,气- 适用性大,操作弹性大。连续操作时温度、

或多级串联

液相,气-液-固三相

浓度易控制,返混严重。

均相管式

气相,液相

比传热面大,长径比很大,压降大,近平 推流。

固定床

气-固相催化(绝热式或连续换 催化剂不易磨损,但装卸难,传热控温不

一. 化学反应的分类 (1)按反应的化学特性分类 (2)按化学反应单元的分类

制药工程原理与设备-02反应器基本理论1

6

第二节 等温等容过程的计算 •

1 dnA 一、反应速 ( rA ) V d 率 nA0 nA xA nA0

• 转化率

nA nA0 (1 x A ) dnA nA0 dx A dxA 1 nA0 dxA (rA ) C A0 V d d

7

如:A→R

• 边界条件: VR= 0 XA = 0 dVR dx A VR=VR XA=XA 0 FA ( rA )

dFA FA0 dxA

16

dVR dx A FA0 (rA )

x A dx VR A 0 (r ) FA0 A

VR

0

dVR FA0

xA

0

dx A ( rA )

③ n=2时 二级反应

2 (rA ) kC A0 (1 x A ) 2

C A0

xA

0

dxA xA 1 xA dxA 1 2 2 0 (1 xA )2 kC A0 1 xA kC A0 (1 x A ) kC A0

12

作业:

推导:对于n级反应,A初始浓度为CA0 ,反应速率方程: 推导反应转化率xA为时,反应釜内反应时间τ的表达式: τ=f (xA,n,k,CA0)

整 x 理: x

Ai

1 xAi 1

2

1 1 xAi 1

1 xAi 1 1 xAi 1 xAi 1 xAi 1 x Ai 1 x Ai 1 x Ai 1

1 xAi 1 1 xAi 1 1 1 xAi 1 xAi 1

• 选择性

s 生成目的产物所消耗的关键组分的量 已转化的关键组分的量

化学反应工程第一章1

aA bB rR sS 0

化学反应计量式只表示参与化学反应的各 组分之间的计量关系,与反应历程及反应可以 进行的程度无关。 化学反应计量式不得含有除1以外的任何公因

子。具体写法依习惯而定,

SO 2 1 2 O2 SO3 与 2SO2 O2 2SO3

把化学反应定义式和化学反应动力学方程

相结合,可以得到:

1 dnA m n rA kcA cB V dt

直接积分,可获得化学反应动力学方程的 积分形式。

对一级不可逆反应,恒容过程,有:

dcA rA kcA dt

cA 0 1 kt ln ln cA 1 xA

第一章

均相单一反应动力学和理想反应器

一、基本概念

1.化学反应式 反应物经化学反应生成产物的过程用定量关 系式予以描述时,该定量关系式称为化学反应式:

aA bB rR sS

2.化学反应计量式

aA bB rR sS

是一个方程式,允许按方程式的运算规则

5. 化学反应速率

⑴ 反应速率定义为单位反应体系内反

应程度随时间的变化率。对于均相反应,单

位反应体系是指单位反应体积:

1 d r V dt mol m 3s 1

⑵ 常用的还有以反应体系中各个组份

分别定义的反应速率:

1 dnA rA V dt mol m 3s 1

对于反应:

t/hr 醋酸转化量 ×102/kmol.m-3 0 0 1 1.636 2 2.732 3 3.662 4 4.525 5 5.405 6 6.086 7 6.833 8 7.398

试求反应的速率方程

反应器PPT课件

此类反应器需有投料和卸料的时间,通 常用于实验室实验或少量水处理中。

精品课件

10

物料衡算式为:

dCi dt

r(Ci )

t=0,Ci=C0;t=t,C=Ci,积分上式得:

t

ccoi

dCi r (Ci )

设为一级反应,r(Ci)=-kCi,则

t

ccoi

dCi kCi

1 C0 k lnCi

精品课件

11

理想反应 器分类

完全混合间歇式反应器(CMB型,completely mixed batch)

完全混合,间歇操作,封闭系统

完全混合连续式反应器(CSTR型,continous flow stirred tank reactor) 完全混合,连续操作,不封闭系统

推流式反应器(PF型,plug flow reactor)

推流式,连续操作,不封闭系统

精品课件

9

完全混合间歇式反应器(CMB型,completely mixed batch)

• 投入反应物,均匀混合,并发生反应, 达到预期反应程度后,排出反应物

特征: 1.反应过程中为封闭系统,无物质输入输 出。 2.反应器中反应物浓度随时间是变化的, 但任一时刻t,反应器中浓度认为是均 匀的。

精品课件

12

完全混合连续式反应器(CSTR型,continous flow stirred tank reactor )

反应物连续输入,一进入反应器即与 反应器内的物料快速混合均匀(瞬间 )。反应器内物料连续流出,且出水 中反应物浓度与反应器内各点处反应 物浓度相同。

• 特征: • 1.连续流入,连续流出; • 2.反应器内各点反应物浓度相同,且

Cn 0.01,n 2,k 0.92 C0

反应器基础知识课件(原创)

主 要 内 容

概述 反应器的种类 反应器的一般结构及优缺点 反应器的操作条件 反应器的选型

概述

反应器 用于实现液相单相反应过程和液液、气液、液固、 气液固等多相反应过程。器内常设有搅拌(机械搅拌、 气流搅拌等)装置。在高径比较大时,可用多层搅拌 桨叶。在反应过程中物料需加热或冷却时,可在反应 器壁处设置夹套,或在器内设置换热面,也可通过外 循环进行换热。 反应器的应用始于古代,制造陶器的窑炉就是一 种原始的反应器。近代工业中的反应器形式多样,例如: 冶金工业中的高炉和转炉;生物工程中的发酵罐以及 各种燃烧器,都是不同形式的反应器。

釜式反应器

搅拌器 除聚合过程外,还有许多其他化工过程需 要搅拌器。 按工艺过程搅拌器可分为混合、搅动、悬 浮和分散四种。 按型式,搅拌器有推进器式、透平式、浆式、 锚式、螺轴式、螺带式以及有刮壁作用的搅拌 器。前三种适用于高速搅拌低粘稠流体,后几 种适用于低速搅拌高粘稠流体。

釜式反应器

传热装置 聚合反应往往严格控制聚合温度, 要求反应物料纯净不被污染,加之粘度 高易结垢,要求传热装置传热效率要高, 结构要简单,避免有容易挂胶的粗糙表 面和导致结垢的死角,并便于清洗。

釜式反应器的高径比为1-2,在石化行业 中,除用于液相均相、液相非均相或气 相反应外,主要用于聚合反应,即将小 分子变为大分子,使反应物具有可塑、 成纤、成膜、高弹等特性。很多釜内含 有搅拌器和换热装置。大部分反应釜由 釜体、搅拌器、减速器、密封装置、换 热装置和挡板组成。

釜式反应器

釜体 釜体是一个压力容器,其内壁有的 要求镜面,有的无此要求。

塔式反应器

气升式鼓泡塔 气升式鼓泡塔塔内装有一根或几根气升管, 气体从下部的气体分布器进入气升管。在气升 管中,气液混合物密度比环形空间中的液体密 度小得多,引起液体在环形空间和气升管内做 循环流的,故称为气升式鼓泡反应器。苯乙烯 装置中的烃化/烃化转移反应器就是这种结构。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

❖流体粒子(微元)在时间顺序上的混合——返混

连续操作反 应器特有的

现象

返混=0 返混=∞

在连续操作的反应器中, 返混的程度越大,显著地降低 了反应物的浓度。一般来说,返混对反应来说是一个不 利的因素,它影响反应器的生产能力。

2.返混与停留时间分布

停留时间分布 RTD(residence time distribution)

第一章 反应器基本理论

第一节 理想反应器 一、基本的反应器型式 二、连续操作反应器的流动特性——返混 三、理性反应器

一、基本的反应器形式

间歇操作的搅拌釜

Batch Stirred Tank Reactor (BSTR)

特点:物料一次加入,一起放出,全部物料t相同时,T,n 可以达到均匀一致,反应物料的温度和浓度等操作参数随时 间而变,不随空间位置而变。

按混合对象的年龄来分:

年龄——物料在反应器中已经停留的时间。 寿命——物料在反应器中总共停留的时间

对仍留在反 应器中的物

料而言

对已经离开 反应器的物

料而言

(1)相同年龄物料之间的混合——同龄混合

例如:间歇反应过程中搅拌引起的混合

(1)不同年龄物料之间的混合——返混

具有不同停留时间的粒子(微元)的逆向混合,称为返混。所谓逆向, 是指时间顺序上的颠倒,比如先进入反应器的物料的粒子后流出反应器, 而后进入反应器的物料的粒子却先流出反应器。 例如:连续流动的釜式 反应器

自催化反应 复杂反应

可控制在最佳浓度下操作

反应物浓度高有利于副 反应进行时

有利!

返混对连串副反应是有利还是不利的因素?

5. 各种不同反应器中时间的概念 (1)平均停留时间

物料流过反应器所需要的时间

连续反应器中 的液相反应

反应器的有效容积

物料的体积流量

反应器几何容 积中,用于反 应的体积。

反应器内(T、P) 下的体积流量

雷诺数小,意味着流体流动时各质点间的粘性力占主要地位,

流体各质点平行于管路内壁有规则地流动,呈层流流动状态。雷

诺数大,意味着惯性力占主要地位,流体呈紊流(也称湍流)流

动状态,一般管道雷诺数Re<2000为层流状态,Re>4000为紊流

二、连续操作反应器的流动特性---返混

1.混合现象的分类

❖流体粒子(微元)在空间顺序上的混合——空混

流体在反应器内流动,不论其因何种原因而产生的流体粒子在反 应器内相对位置发生变化而造成的物料微元之间的混合,称为空 间混合,简称空混。

空混=0 空混=∞

空混越大,传质越快,传热越好,各位置的 浓度、温度的差异就越小,导致反应器内浓 度、温度的均匀。

优点 缺点

装置简单、操作方便、灵活、适应性强,应用广

设备利用率不高,劳动强度大,不易自动控制,产品质 量不稳定

连续操作管式反应器

Piston Flow Reactor (PFR)

特点:一端加入反应物,一端引出,n,v沿流动方向 逐渐降低,定常态时,各参数不变

优点:设备利用率高,节省劳力,产品质量稳定,易 于控制,适合于大规模生产

在连续反应器中,同时进入反应器的物料粒子,有的很快从出口流出, 有的则经过很长时间才从出口流出,停留时间有长有短,形成一定的分 布。

改变反应器的浓度分布 返混的两个孪生现象

造成物料的RTD

返混

? 停留时间分布

不存在一一对应关系! 相同的RTD可以有不同的返混情况

停留时间分布有两种

年龄分布

寿命分布

对象

(2)空间时间 简称空时, 用 表示

意义:处理一个VR的物料所需要的时间。 (3)空间速度 简称空速

Sv=1/ =v/VR=入口体积流量/反应器有效体积

意义:单位反应体积、单位反应时间内所处理的物料量

小结:从 、Sv的意义可知道,它们均表示连续 反应器的生产能力。 小,Sv大,生产能力大, 两者均表示入口状态下反应器的生产能力,一般 用于描述连续反应器中的气相反应。

反应器内的物料

反应器的出口物料

描述

从进入反应器的瞬间开始算 年龄,到所考虑的瞬间为止, 不同年龄的物料粒子混在一

起,形成一定的分布。

从进入反应器的瞬间开始算寿命, 到离开反应器瞬间为止,反应器 的出口物料中不同寿命的物料粒 子混在一起,形成一定的分布。

关系 两者存在一定的关系,可换算,一般通过实验测定寿命分布。

返混程度最大

物料一进入反应器就均匀 分散在整个反应器内,物 料在反应器内的停留时间 有长有短,最为分散。

连续搅拌釜CSTR

部分返混

非 理 想 流 动

实际生产中 连续操作的 反应器

理想反应器

为雷诺数(Reynolds number)的数学符号,一种可用来表 征流体流动情况的无量纲数。公式为:Re=ρvd/η,其中v、ρ、η 分别为流体的流速、密度与黏性系数,d为一特征长度。例如流 体流过圆形管道,则d为管道直径。利用雷诺数可区分流体的流 动是层流或湍流,也可用来确定物体在流体中流动所受到的阻力。 例如,对于小球在流体中的流动,当Re比“1”小得多时,其阻力 f=6πrηv(称为斯托克斯公式),当Re比“1”大得多时, f′=0.2πr2v2而与η无关。

(4)反应时间 t

反应持续的时间,指反应物料达到所要求的 转化率所需持续的时间,用于描述间歇反应。

三、理想反应器 平推流

全混流

中间流

返混 程度 特点

实例

不存在返混

流体通过细长管道时,与流 动方向成垂直的截面上,各 粒子的流速完全相同,就像 活塞平推过去一样,粒子在 轴向没有混合、扩散。

细长型的管式反应 器,当Re数很大时, 接近PFR

连续操作搅拌釜

Continued Stirred Tank Reactor (CSTR)

特点:强烈搅拌,反应器内各点T,n相同,物料 随进随出,出口物料n与釜内反应物相同

优点:反应物的浓度、温度及v(速率)保持恒定不变,对 自催化反应有利 缺点:釜内n很低,v很慢,达到同样的P,需要的VR(反应容 积)较大、时间较长

3. 返混产生的原因

涡流与扰动 死角

速度分布

沟流、填料 或催化剂装 填不均匀

短路

4.返混对化学反应的影响

1) 总的来说,使产品的收率、质量降低。 2) 返混使反应物的浓度降低。

冲稀的 作用

3) 返混使系统中的温度分布和浓度分布趋于平坦,对 要求有较大温度差或浓度差的场合不利。

? 思考 返混对化学反应一定是不利的吗?