一个简单的运行MRP流程的例子

MRP计算举例

期 初 库 存

安 全 库 存

提 前 期

批 量

8 3 1 25

18 12 1 60

15 8 1 40

A的MPS计划 毛需求量 预计入库量 计划库存量(s0=8 ss=3) 净需求量 计划订单产出量(批量=25)

计 计划订单投入量(LeadTime=1week)

B的MRP计划 毛需求量 预计入库量

算 计划库存量(s0=18 ss=12) 净需求量 计划订单产出量(批量=60) 计划订单投入量(LeadTime=1week) C的MRP计划 毛需求量 预计入库量 计划库存量(s0=15 ss=8) 净需求量 计划订单产出量(批量=60) 计划订单投入量(LeadTime=1week)

270 900

1000

D=2A+3B+C

产 品 时间

项目

毛需求量

预计入库量

计划库存量(现有 D 库存)

净需求量

计划定单产出量

计划定单投入量

1

2

3

4

5

6

7

8

9 10 11 12

720 1280 1800 1000 1000 195

10 205 205 205 205

0

0

0

0

0

0

0

515 1280 1800 1000 1000 515 1280 1800 1000 1000 515 1280 1800 1000 1000

教材105页习题

1.编制一个MPS计划,确定毛需求量、净需求量、MPS计划量和 预计库存量。 已知:

期初库存:470; 安全库存:20; MPS批量:400; 销售预测:第1-8周均为200; 实际需求:第1周到第8周依次为180,230,110,230,60,270,

mrp软件的流程使用

MRP软件的流程使用1. 概述MRP(Material Requirements Planning,物料需求计划)软件是一种用于管理和规划企业生产过程中所需物料的计划工具。

本文档将介绍MRP软件的流程使用,以帮助用户更好地理解和应用该软件。

2. MRP软件的基本概念在使用MRP软件之前,了解一些基本概念是必要的。

2.1 物料需求计划物料需求计划是企业根据销售订单、预测需求和库存情况等信息,通过计算和分析,确定所需物料的数量和时间,以满足生产计划的工具。

2.2 主生产计划主生产计划是基于销售预测和市场需求,制定的大致生产计划。

它通常以月为单位,指定每个月的产品生产量。

2.3 净需求净需求是指扣除已有库存后,仍需要采购或生产的物料数量。

3. MRP软件的流程使用步骤下面是使用MRP软件的一般流程,用户可以根据实际需要进行调整。

步骤一:创建产品清单1.确定产品清单中所包含的物料和产品。

2.为每个物料和产品指定唯一的标识符。

3.输入每个物料和产品的基本信息,包括名称、数量、单位等。

步骤二:设定主生产计划1.根据市场需求和销售预测,设定每个月的产品生产量。

2.将主生产计划输入MRP软件中。

步骤三:检查库存1.检查当前的库存情况,包括原材料、半成品和成品。

2.更新库存信息以反映实际情况。

步骤四:运行MRP计算1.使用MRP软件运行计算,系统将根据主生产计划、产品清单和库存情况,生成物料需求计划。

2.系统会自动计算每个物料的净需求量。

步骤五:生成采购订单和生产订单1.根据MRP计算结果,生成采购订单和生产订单。

2.采购订单用于向供应商订购物料,生产订单用于安排生产计划。

步骤六:跟踪订单的执行情况1.跟踪采购订单的到货情况,及时更新库存信息。

2.跟踪生产订单的进度,确保按计划完成生产任务。

4. MRP软件的优势使用MRP软件的优势如下:•提高生产计划的准确性和效率。

•有效控制物料库存水平,减少库存成本。

•实现物料供应和需求的协调,避免缺货和停工的情况。

布伦瑞克摩托公司MRP案例答案

部件 传动箱

输入轴

成本 准备成本=90美元/订单 库存持有成本=2美元/单位﹒周 准备成本=45美元/订单 库存持有成本=1美元/单位﹒周

根据所给成本,请计算出1种计划的成本。假设在每周末检查库存。 3. 请使用最小成本法来求新的计划。新计划的节约情况如何?

45×2+(40+10+32+32+32+32+90+52)÷ 2×1=250 (元);节约额407-250=157(元),节约38.6%。

传动箱需求

合并次数 周数 1 2 净需求

1、2、3 4、5

计划订单发出 15 各期期末库存 2 2

345 5 10 15 15

45 10 0 0

6789 15 20 10 15 30 45

于45单位传动箱一周的库存持有成本。 输入轴:45÷1=45(单位/周),即一次准备成本相当

于45单位输入轴一周的库存持有成本。 新计划的节约情况:

传动箱的成本: 90×3+(17+2+7+2+17+10+10+45+30+30+10+10+26

+18+18+16+16)÷2 ×2=554(元);节约额836554=282(元),节约33.7%。 输入轴的成本:

传动箱的成本:

90×8+(2+2+17+7+7+10+15+20+10+8+2+16) ÷2×2=836(元)

MRP应用实例

MRP应用实例安培公司生产一系列的电表,电力公司将其安装在住宅建筑,用以测量电力的使用量。

用于单户家庭的电表有适于不同电压和电流范围的两种基本类型。

除了完整的电表以外,也单独出售组件,以供维修或供不同的电压或电力负荷转换只用。

MRP系统的问题在于确定生产计划以识别每一种产品及其需求期,与适当的数量。

然后,检查计划的可行性,并做出必要的改动。

步骤一:需求预测电表及组件的需求来源于两个方面:发出固定订单的老客户与对这些产品产生正态随机需求的不确定顾客。

随机需求的预测需要结合科学适用的手段以及历史数据,电表A与B及组件D三个月期(3~5月份)的需求量如表一所示,生产电表也需要“其他零配件”,为了使我们的例子简单明了,保持可控性,我们暂时不包括在内。

表一来自确定顾客订单与随机源的产品需求步骤二:制定主生产计划对于表一所示的电表和组件需求,我们假设当月第一个星期就已经获知为满足确定与随机需求所需的总数量。

这个假设是合理的,因为管理层宁愿每一个月生产单一批量的电表,而不是同时生产很多批量。

-- 思考,为什么?在这些条件下及3,4,5月的需求在每月的第1周(或者第9,13,17周)就已经知道的情况下,我们采用的试主生产计划可以制作如下(表二),未简洁起见,我们考虑第9周的需求。

我们制定的主生产计划需要接受检验,考察资源的可获得性,能力的可获得性等等,然后修改并重新运行。

表二:满足表一所示需求的主生产计划步骤三:确认物料清单文件(BOM)图中表示出了组成各个电表的组件和零部件在括号中标出了各个产品需要的组件和零部件的个数。

电表A和B产品结构如图所示,采用经典的底层编码方式,在这里,所有的产品都被置于其出现的结构层级的最低层级。

电表A和B有通用组件C和零件D 组成,在这里为了进一步简化问题,我们将集中研究其中的一个零件,即零件D,它是一个变压器。

从产品结构图中我们可以看出,零件D也用组件C,该组件也用于生产电表A。

一个简单的运行MRP流程的例子

一个简单的运行MRP流程的例子MRP(物料需求计划)是一种生产计划方法,通过分析销售订单和库存状况,根据物料的需求量和供应情况,确定合适的生产和采购计划。

下面,我们将以一个简单的例子来说明如何运行MRP流程。

假设公司生产一种产品,该产品所需的主要原料为A和B。

为了进行MRP流程,我们需要以下信息:1.销售订单:从销售部门获取最近期的销售订单。

2.物料清单:确定产品制造所需的原料和物料用量。

3.库存记录:记录当前库存水平。

在我们的例子中,假设公司有以下输入数据:1.销售订单:每月需要生产500个产品。

2.物料清单:每个产品需要1个A和2个B。

3.库存记录:公司目前有50个A和100个B。

4.供应情况:供应商可以按需提供A和B,供货时间为1周。

下面是运行MRP流程的步骤:1.计算净需求:首先,根据销售订单和库存记录计算净需求。

在我们的例子中,净需求为500个产品。

2.计算总需求:根据物料清单和净需求,计算所需的总物料需求。

在我们的例子中,需要500个A和1000个B。

3.考虑库存:根据当前的库存记录,确定是否有足够的库存满足需求。

如果库存不足,将计算所需采购的数量。

在我们的例子中,由于有50个A和100个B的库存,因此无需采购。

4.考虑供应情况:如果库存不足或无法及时满足需求,考虑供应情况。

在我们的例子中,由于供应商可以按需提供A和B,并且供货时间为1周,因此无需采购。

5.更新库存:根据生产计划和采购订单,更新库存记录。

在我们的例子中,生产500个产品后,库存记录为550个A和1100个B。

通过以上步骤,我们成功运行了MRP流程,并生成了生产和采购计划。

根据计划,公司将生产500个产品,并无需采购任何原料。

此外,库存记录也得到了更新。

需要注意的是,MRP流程可以更复杂,涉及到更多的变量和计算,而我们在这个例子中简化了部分步骤。

此外,MRP的准确性和可靠性也取决于输入数据的准确性,如销售订单的准确性和供应链方面的信息。

MRP计算案例

(同运算MPS类似)第1步:推算物料毛需求:考虑相关需求和低层码推算计划期的全部毛需求(由MPS决定)第2步:计算当期预计可用库存量:考虑已分配量当期预计可用库存量=现有量-已分配量第3步:推算PAB:考虑毛需求,推算特定时段的预计库存量。

PAB初值=上期末预计可用库存量+计划接收量-毛需求量第4步:推算净需求量:考虑毛安全存库存量,推算特定时段的净需求量。

若PAB初值>=安全库存量则NR=0 否则NR=安全库存量–PAB初值第5 步:推算计划产出量若NR>0 则计划产出量=N*批量(注N为批量的倍数)满足:计划产出量>=净需求量>(N-1)*批量第6步推算预计可用库存量:计划产出量+PAB初值第7步:递增一个时段,分重复进行第3到第6步第8步:推算计划投入量:考虑提前期与制成率一.非通用件物料需求计划计算1、列出产品结构BOM:产品的BOM结构如下:假设制造批量与提前期已定好,在MPS给定的情况下计算A、B、C、D、H的提前期分别为1、1、2、2、3,试对物料A、B、C、D、H进行MRP 物料需求的计算。

各种物料的制成率为100%,2、列出产品产出计划(来源于MPS)物料号 B物料号H二、通用件的计算在企业产品中的BOM中,多个母项物料品目共用一个同一种物料,如下图中三中产品X、Y、Z中物料F,假设X、Y、Z、F、P、G、K、N的提前期分别为1、1、1、1、4、2、2、2,计算各种物料的投入量,(各子物料的制成率100%,MPS批量=净需求量,期初可用量库存量为0,安全库存量为0,计划接收量为0)物料号P物料号M物料号G批量LT 2 安全库量0 批量=净需求量批量LT 2 安全库量0 批量=净需求量物料号N批量200 LT 2 安全库量0批量=200计算通用件F,合并毛需求物料号 F作业:产品X与Y的BOM结构如下;产品X、Y及其子物料A、B、C、D、E的提前期分别为1、1、2、2、1、1、1。

MRP案例分析

MRP案例分析在当今竞争激烈的商业环境中,有效的资源规划对于企业的成功至关重要。

物料需求计划(MRP)作为一种重要的生产管理工具,在帮助企业优化库存、提高生产效率和满足客户需求方面发挥着关键作用。

下面我们通过一个具体的案例来深入分析 MRP 的应用和效果。

一、案例背景我们选取的是一家中型制造企业,主要生产电子产品。

该企业面临着市场需求波动大、原材料供应不稳定、生产计划难以准确制定等问题,导致库存积压或缺货现象时有发生,影响了企业的经济效益和客户满意度。

二、MRP 系统的实施为了解决上述问题,企业决定引入 MRP 系统。

首先,对企业的产品结构、工艺流程、库存状况等进行了详细的调研和分析,建立了准确的物料清单(BOM)和库存数据。

然后,根据市场预测和客户订单,确定了产品的生产计划,并通过 MRP 系统计算出所需原材料的数量和时间。

在实施过程中,企业还对员工进行了培训,确保他们能够熟练操作MRP 系统,并理解其背后的管理理念。

同时,建立了相应的管理制度和流程,加强了对数据的准确性和及时性的监控。

三、MRP 系统的运行效果经过一段时间的运行,MRP 系统给企业带来了显著的效果。

(一)库存管理优化通过准确计算原材料的需求数量和时间,企业能够避免过度采购和库存积压,降低了库存成本。

同时,减少了缺货现象的发生,提高了客户满意度。

(二)生产计划的准确性提高MRP 系统根据市场需求和库存状况制定的生产计划更加准确和合理,能够有效地安排生产资源,提高生产效率,缩短生产周期。

(三)成本降低准确的物料需求计划减少了原材料的浪费和不必要的库存,降低了采购成本和生产成本。

同时,生产效率的提高也降低了单位产品的人工成本和制造费用。

(四)增强企业的市场竞争力由于能够及时满足客户的需求,提高产品质量和交货期的准确性,企业在市场中的竞争力得到了增强,赢得了更多的客户和订单。

四、实施过程中遇到的问题及解决措施在 MRP 系统的实施过程中,企业也遇到了一些问题。

MRP例子

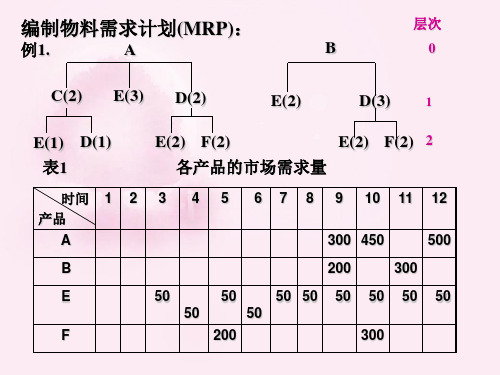

例1. C(2) E(1) D(1) 表1

时间 产品 A B E 50 50 50 50 50 50 1 2

层次

A E(3) D(2) E(2) F(2) E(2)

B D(3)

0

1

E(2) F(2) 2

各产品的市场需求量

3 4 5 6 7 8 9 10 11 12 500 300 50 50 50

500 1000 2500 4000 3500 4000 1500 1500

计划定单 投入量

500 10002500 4000 3500 4000 1500 1500

9:E=0+0+1000+0 +50 =1050, 3:E =50, 10:E=3×500+0+0 +0 +50=1550, 4:E =0+0 +0 +2×515 +50 =1080, 11: E =50, 5:E =0+0 +0 +2×1280+50 =2610 , 6:E=0+2×150+270+2×1800+50=4220, 12: E =50, 7:E=3×190+0+900+ 2×1000+50=3520, 8:E=3×450+2×300+0 + 2×1000+50 =4000,

6

7

8

9

10

11 12

50

毛需求量 预计入库量

1080 2610 4220 3520 4000 1050 1550 50

E

计划库存量 30 30 480 400 290 70 (现有 30 )

50

50

500

450

400

350

净需求量

计划定单产 出量

30

610 22203940 3460 3960 1010 1060

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一个简单的运行MRP流程的例子。

本文献给从未运行过SAP MRP的朋友,我们将以一个简单的例子讲述。

简单步骤

1.创建/修改物料

2.察看当前库存

3.运行MRP

4.察看MRP运行结果

步骤 1 --创建/修改物料

确认建立物料时有以下视图: 基础数据(Basic data),采购(purchasing), MRP 1, 存储(Storage), 会计(Accounting). 必要时输入Plant / Sloc .

MRP关键参数MRP 类型(MRP Type)及批量(Lot Size).

MRP类型 – 定义采购申请或计划订单产生的规则.

批量 – 决定如何计算采购申请或计划订单的数量

在这个例子里我们用MRP类型 V1 及批量 HB

V1外部需求中的人工重订货点,重订货点数量必须指定,这里数量 100

HB 补货到最大库存水平, 最大库存水平数量必须指定,这里数量 1000

步骤2 --察看当前库存

使用Stock Requirement List (MD04)

确定你的重订货点大于你的当前库存.本例中库存20小于重订货点100,因此MRP会建议你采购库存.

步骤3 – 运行MRP.

做单个物料运行MRP. 使用T-CODE:MD02

步骤4 --察看MRP运行结果

再一次使用Stock Requirement List (MD04)

你会看到产生了需求980,加上目前的库存20,满足了最大库存水平1000 附:相关配置路径

MRP 类型(MRP Type)配置路径.

IMG >MM > Consumption Based Planning > Master Data > Check MRP Type

批量(Lot Size)配置路径

IMG >MM > Consumption Based Planning > Planning > Lot-Size calculation > Define Lot Size

本文使用SAP版本:SAP R/3 Enterprise (v4.7)

欢迎大家提出指正.

欢迎大家上MgrIT SAP社区发表你的意见()。