o型圈过盈量计算公式

橡胶O型圈计算过程

O型圈计算公式:

d(沟槽内径)=a(O型圈拉伸率:静密封1.035)[d(自由状态下O型圈内径)+dw(自由状态下O型圈截面直径)]-dw(自由状态下O型圈截面直径)D(沟槽外径)=2dw(自由状态下O型圈截面直径)[1-β(O型圈压缩率20%)]+d(沟槽内径)

具体计算如下:

进油座0型圈

第一步:把数据代入公式,生成二个方程

方程1 32.2=1.035(d+dw)-dw

方程2 35=2dw(1-0.2)+32.2

第二步先求解方程二:

求解dw=1.75 (O型圈截面直径)

第三步把dw=1.75代入方程一:

求解d=31.05(O型圈内径)

出油支架0型圈

第一步:把数据代入公式,生成二个方程

方程1 31.4=1.035(d+dw)-dw

方程2 35=2dw(1-0.2)+31.4

第二步先求解方程二:

求解dw=2.25 (O型圈截面直径)

第三步把dw=2.25代入方程一:

求解d=30.26(O型圈内径)

油泵效率计算公式:

流量×压力÷电流÷电压÷3.6 例:54×200÷2.82÷7÷3.6=15.4%

1、邵氏硬度60%%P5%%D;

2、扯断强度>10MPa;

3、扯断伸长率>150%;

4、压缩永久变形(70℃×72小时)<20%;

5、耐油增重(在加20%甲醇的93#汽油中

浸泡72时)<5%;

6、产品外观光洁、无毛边、无疤痕。

过盈量与装配力计算公式

过盈联接1.确定压力p;1)传递轴向力F2)传递转矩T3)承受轴向力F和转矩T的联合作用2.确定最小有效过盈量,选定配合种类;3.计算过盈联接的强度;4.计算所需压入力;(采用压入法装配时)5.计算包容件加热及被包容件冷却温度;(采用胀缩法装配时)6.包容见外径胀大量及被包容件内径缩小量。

1. 配合面间所需的径向压力p过盈联接的配合面间应具有的径向压力是随着所传递的载荷不同而异的。

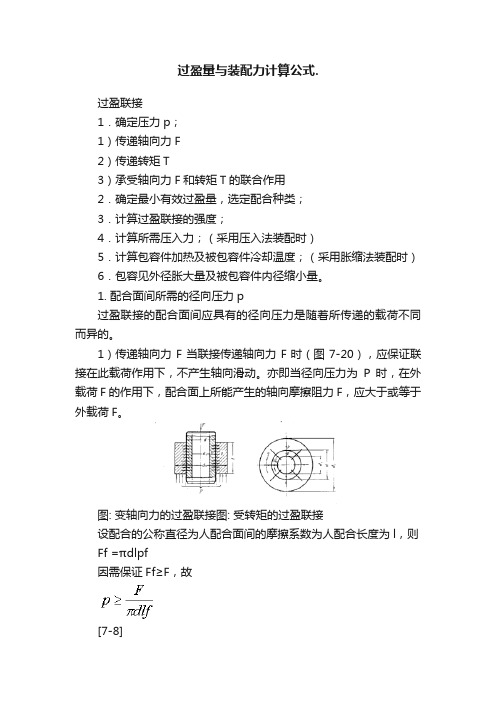

1)传递轴向力F当联接传递轴向力F时(图7-20),应保证联接在此载荷作用下,不产生轴向滑动。

亦即当径向压力为P时,在外载荷F的作用下,配合面上所能产生的轴向摩擦阻力Ff,应大于或等于外载荷F。

图: 变轴向力的过盈联接图: 受转矩的过盈联接设配合的公称直径为人配合面间的摩擦系数为人配合长度为l,则F f =πdlpf因需保证F≥F,故f[7-8]2)传递转矩T当联接传递转矩T时,则应保证在此转矩作用下不产生周向滑移。

亦即当径向压力为P时,在转矩T的作用下,配合面间所能产生的摩应大于或等于转矩T。

擦阻力矩Mf设配合面上的摩擦系数为f①,配合尺寸同前,则M f =πdlpf·d/2因需保证M≥T.故得f[7-9]①实际上,周向摩擦系数系与轴向摩擦系数有差异,现为简化.取两者近似相等.均以f表示。

配合面间摩擦系数的大小与配合面的状态、材料及润滑情况等因素有关,应由实验测定。

表7-5给出了几种情况下摩擦系数值,以供计算时参考。

表: 摩擦系数f值3)承受轴向力F和转矩T的联合作用此时所需的径向压力为[7-10]2. 过盈联接的最小有效过盈量δmin根据材料力学有关厚壁圆筒的计算理论,在径向压力为 P时的过盈量为Δ=pd(C1/E1+C2/E2) ×103,则由上式可知,过盈联接传递载荷所需的最小过盈量应为[7-11]式中:p——配合W问的任向活力,由式(7~8)~(7~10)计算;MPa;d——配合的公称直径,mm;E1、E2——分别为被包容件与包容件材料的弹性模量,MPa;C1——被包容件的刚性系数C2——包容件的刚性系数d1、d2——分别为被包容件的内径和包容件的外径,mm;μ1、μ2——分别为被包容件与包容件材料的泊松比。

过盈量与装配力计算公式.

过盈量与装配力计算公式.过盈联接1.确定压力p;1)传递轴向力F2)传递转矩T3)承受轴向力F和转矩T的联合作用2.确定最小有效过盈量,选定配合种类;3.计算过盈联接的强度;4.计算所需压入力;(采用压入法装配时)5.计算包容件加热及被包容件冷却温度;(采用胀缩法装配时)6.包容见外径胀大量及被包容件内径缩小量。

1. 配合面间所需的径向压力p过盈联接的配合面间应具有的径向压力是随着所传递的载荷不同而异的。

1)传递轴向力F当联接传递轴向力F时(图7-20),应保证联接在此载荷作用下,不产生轴向滑动。

亦即当径向压力为P时,在外载荷F的作用下,配合面上所能产生的轴向摩擦阻力F,应大于或等于外载荷F。

图: 变轴向力的过盈联接图: 受转矩的过盈联接设配合的公称直径为人配合面间的摩擦系数为人配合长度为l,则Ff =πdlpf因需保证Ff≥F,故[7-8]2)传递转矩T当联接传递转矩T时,则应保证在此转矩作用下不产生周向滑移。

亦即当径向压力为P时,在转矩T的作用下,配合面间所能产生的摩擦阻力矩Mf应大于或等于转矩T。

设配合面上的摩擦系数为f① ,配合尺寸同前,则Mf =πdlpf·d/2因需保证Mf≥T.故得[7-9]①实际上,周向摩擦系数系与轴向摩擦系数有差异,现为简化.取两者近似相等.均以f表示。

配合面间摩擦系数的大小与配合面的状态、材料及润滑情况等因素有关,应由实验测定。

表7-5给出了几种情况下摩擦系数值,以供计算时参考。

表: 摩擦系数f值压入法胀缩法联接零件材料无润滑时f 有润滑时f 联接零件材料结合方式,润滑f钢—铸钢0.11 0.08 钢—钢油压扩孔,压力油为矿物油0.125钢—结构钢0.10 0.07 油压扩孔,压力油为甘油,结合面排油干净0.18钢—优质结构钢0.11 0.08 在电炉中加热包容件至300℃0.14钢—青铜0.15~0.20 0.03~0.06 在电炉中加热包容件至300℃以后,结合面脱脂0.2钢—铸铁0.12~0.15 0.05~0.10 钢—铸铁油压扩孔,压力油为矿物油0.1铸铁—铸钢0.15~0..25 0.15~0.10 钢—铝镁合金无润滑0.10~0.153)承受轴向力F和转矩T的联合作用此时所需的径向压力为[7-10]2. 过盈联接的最小有效过盈量δmin根据材料力学有关厚壁圆筒的计算理论,在径向压力为∏时的过盈量为Δ=πδ(X1/E1+X2/E2 ×103,则由上式可知,过盈联接传递载荷所需的最小过盈量应为[7-11]式中:π??配合Ω问的任向活力,由式(7~8)~(7~10)计算;M∏α;δ??配合的公称直径,μμ;E1、E2 ?分别为被包容件与包容件材料的弹性模量,M∏α;X1 ?被包容件的刚性系数X2 ?包容件的刚性系数δ1、δ2 ?分别为被包容件的内径和包容件的外径,μμ;μ1、μ2 ?分别为被包容件与包容件材料的泊松比。

o型圈重量计算公式

o型圈重量计算公式我们需要了解O型圈的结构和尺寸。

O型圈通常由橡胶或其他弹性材料制成,其截面形状呈圆环状。

O型圈的尺寸主要包括内径、外径和厚度。

这些尺寸决定了O型圈的密封性能和承载能力。

接下来,我们来介绍O型圈重量的计算公式。

O型圈的重量可以通过以下公式计算:重量= π × (外径² - 内径²) × 厚度× 材料密度其中,π为圆周率,外径和内径分别为O型圈的外径和内径尺寸,厚度为O型圈的厚度尺寸,材料密度为O型圈所采用材料的密度。

需要注意的是,公式中的尺寸单位要保持一致。

通常情况下,我们可以选择使用毫米(mm)作为尺寸单位,将结果以克(g)或千克(kg)为单位。

举个例子,假设我们有一个O型圈的外径为20毫米,内径为15毫米,厚度为2毫米,材料密度为1.5克/立方厘米。

我们可以按照上述公式进行计算:重量= 3.14 × (20² - 15²) × 2 × 1.5 = 3.14 × (400 - 225) × 2 × 1.5 = 3.14 × 175 × 2 × 1.5 = 1641.15克经过计算,该O型圈的重量约为1641.15克。

需要注意的是,上述公式只适用于计算常规形状的O型圈。

对于特殊形状的O型圈,如椭圆形或其他非标准形状,计算方法可能会有所不同。

在实际应用中,我们可以根据具体情况进行调整和修正。

O型圈的重量还受到其他因素的影响,如材料的密度、硬度、压缩变形率等。

这些因素会对O型圈的密封性能和使用寿命产生影响,因此在进行重量计算时,我们还应考虑这些因素。

总结起来,O型圈的重量计算是一个重要的工程问题,通过合理计算和选择合适的O型圈,可以提高密封性能和使用寿命,确保机械设备的正常运行。

在实际应用中,我们可以根据O型圈的尺寸和材料密度,利用公式进行计算,并结合其他因素进行综合考虑,以确保计算结果的准确性和可靠性。

O形橡胶密封圈的尺寸计算

3)确定沟槽宽度b

沟槽宽度太窄,易引起严重磨损;沟槽太宽,O形圈易扭曲损坏。因此,通常选取槽宽b为O形圈断面直径的1.2~1.3倍。

4)确定沟槽深度H

5)槽棱和槽底圆角尺寸的确定

槽棱外圆角r是为防止O形圈装配时刮伤而设计的,一般取r=0.1~0.2mm。槽底圆角R主要是为了避免在该处产生应力集中导致O形圈的损坏,一般取R=0.2~0.5mm。

O形橡胶密封圈的尺寸计算

在气动中使用的O形橡胶密封圈尺寸系列及公差一般按国家标准GB3452-1液压气动用橡胶密封圈尺寸系列及公差标准选用。O形橡胶密封圈通常采用矩形沟槽密封,如图1所示。

图1 O形密封结构

1) O形圈压缩量计算

ε=σ/d×100%=(d0-H)/d0×100%

式中ε——O形圈的相对压缩量;

槽深H是O形圈安装沟槽设计的关键性尺寸,它主要取决于O形圈的相对压缩量。沟槽深度H可按表3选取。

表3O形圈安装沟槽深度(mm)

O形圈断面直径d0

1.20

1.80

2.65

3.55

5.30

7.00

沟槽宽度b

1.5

2.2

3.4

4.6

6.9

9.30

沟槽深度H

动密封

活塞密封

1.05

1.58

2.38

3.25

4.87

σ——O形圈断面的绝对压缩量;

H——沟槽深度;

d0——O形圈断面直径。

相对压缩量的大小,直接影响着元件的使用性能和寿命。一般地说,不论是静密封或动密封,在保证密封的前提下,相对压缩量越小越好。表1为气动密封设计中推荐的O形圈相对压缩量值。

表1 O形圈相对压缩量

断面直径mm

O型密封圈设计计算

O型密封圈的设计计算问题O形橡胶密封圈是一种断面形状为圆形的密封元件,它广泛用于多种机械设备中,在一定温度、压力及不同的液体或气体介质中起到密封作用,与其它密封圈相比,具有如下的优越性能:①、密封部位结构简单,安装部位紧凑,而且重量较轻。

②、有自密封作用,往往只用一个密封件便能完成密封效果。

③、密封性能好,用作固定密封时几乎没有泄漏,用作运动密封时,只在速度较高时才有些泄漏。

④、运动摩擦阻力很小,对于压力交变的场合也能适应。

⑤、尺寸和沟槽已标准化,成本低,产品易得,便于使用和外购。

一、O型密封圈选型设计准则:1) O型密封圈可视为易损件,在设计时要充分考虑它的安装位置,要利于拆装,因此它往往安装在轴或孔的端部附近,且入口处往往要倒距离较长的角度处理,可倒角为20°x2,或30°x2。

2) O型密封圈的规格要与对应的沟槽深度和宽度相匹配,以保证密封圈作为动密封时,与缸体孔壁之间的摩擦力为最小,且不影响密封的耐压,防渗漏等性能与效果,否则容易出现摩擦阻力过大,寿命下降,密封圈被易挤出沟槽,撕裂或相反过于松动、出现渗漏等恶劣效果。

3) 为了增强密封效果,可以在同一位置段,采用多个密封圈满足密封要求的方法。

4) 安装密封圈的轴和孔之间间隙要合理,必要时可以在沟槽中添加挡圈以保证密封圈的安装可靠性。

二、O型密封圈安装沟槽的深度和宽度设计根据国家标准进行沟槽的深度和宽度设计:1) 当以O型密封圈的外径为公称直径做选型参数时,沟槽标准为:GB1235-1976;2) 当以O型密封圈的内径为公称直径做选型参数时,沟槽标准为:GB/T3452.1-2005;3) 这两个标准分别在什么情况下用?注:什么时候可以按“1”标准选择密封圈沟槽尺寸呢?什么时候可以按“2”标准选择沟槽尺寸呢?当做径向密封时按“1”标准选择沟槽尺寸;所谓径向密封是指缸体孔直径一定时,在活塞或传动轴上安装密封圈的方式为径向密封。

精密零件过盈配合计算公式

精密零件过盈配合计算公式在机械设计中,精密零件的过盈配合是非常重要的一环。

过盈配合是指在两个零件的配合过程中,一个零件的尺寸略大于另一个零件的尺寸,这样在装配时可以通过压入或插入的方式使两个零件紧密配合在一起。

精密零件的过盈配合需要精确计算,以确保零件的装配和使用性能。

精密零件的过盈配合计算公式包括以下几个方面:1. 过盈量的计算公式。

过盈量是指两个零件配合时,一个零件的尺寸大于另一个零件的尺寸的量。

过盈量的计算公式为:δ = (D d) / 2。

其中,δ为过盈量,D为外径,d为内径。

过盈量的计算是过盈配合计算的基础,通过计算过盈量可以确定零件的尺寸设计。

2. 壁厚的计算公式。

壁厚是指零件壁的厚度,壁厚的计算公式为:t = (D d) / 2。

其中,t为壁厚,D为外径,d为内径。

壁厚的计算是为了确保零件在装配时能够承受一定的载荷和压力,同时保证零件的强度和刚度。

3. 最大过盈量的计算公式。

最大过盈量是指在允许的公差范围内,两个零件配合时允许的最大过盈量。

最大过盈量的计算公式为:δmax = δ + IT。

其中,δmax为最大过盈量,δ为过盈量,IT为公差。

最大过盈量的计算是为了确保零件在装配时能够顺利配合,同时考虑到公差的影响。

4. 最小过盈量的计算公式。

最小过盈量是指在允许的公差范围内,两个零件配合时允许的最小过盈量。

最小过盈量的计算公式为:δmin = δ IT。

其中,δmin为最小过盈量,δ为过盈量,IT为公差。

最小过盈量的计算是为了确保零件在装配时能够紧密配合,同时考虑到公差的影响。

5. 过盈配合公差的计算公式。

过盈配合公差是指在配合过程中允许的公差范围,过盈配合公差的计算公式为:IT = (ITmax + ITmin) / 2。

其中,IT为过盈配合公差,ITmax为最大公差,ITmin为最小公差。

过盈配合公差的计算是为了确保零件在装配时能够顺利配合,同时考虑到公差的影响。

通过以上几个方面的计算公式,可以对精密零件的过盈配合进行精确计算,确保零件在装配和使用过程中能够达到设计要求。

O型圈的过盈量

O型圈的过盈量一般在静密封中约为15%-30%,而在动密封中约为9%-25%,气体密封减半。

见O形圈沟槽形式 GB3452.3影响密封性能的其它因素1)O形圈的硬度O形圈材料硬度是评定密封性能最重要的指标。

硬度决定了O形圈的压缩量和沟槽最大允许挤出间隙。

由于邵氏A70的丁晴密封都能满足大部分的使用条件,故对密封材料不作特殊说明,一般提供邵氏A70的丁晴橡胶。

2)挤出间隙最大允许挤出间隙gmax和系统压力、O形圈截面直径以及和材料的硬度有关。

通常,工作压力越高,最大允许挤出间隙gmax取值越小。

如果间隙g超过允许范围,就会导致O 形圈被挤出损坏。

最大允许挤出间隙gmax压力MPa O形圈截面直径W1.782.623.53 5.33 7.00邵氏硬度A70≤3.50 0.08 0.09 0.10 0.13 0.15≤7.00 0.05 0.07 0.08 0.09 0.10≤10.50 0.03 0.04 0.05 0.07 0.08邵氏硬度A80≤3.50 0.10 0.13 0.15 0.18 0.20≤7.00 0.08 0.09 0.10 0.13 0.15≤10.50 0.05 0.07 0.08 0.09 0.10≤14.00 0.03 0.04 0.05 0.07 0.08≤17.50 0.02 0.02 0.03 0.03 0.04邵氏硬度A90≤3.50 0.13 0.15 0.20 0.23 0.25≤7.00 0.10 0.13 0.15 0.18 0.20≤10.50 0.07 0.09 0.10 0.13 0.15≤14.00 0.05 0.07 0.08 0.09 0.10≤17.50 0.04 0.05 0.07 0.08 0.09≤21.00 0.03 0.04 0.05 0.07 0.08≤35.00 0.02 0.03 0.03 0.04 0.04注:1、当压力超过5MPa时,建议使用挡圈;2、对静密封应用场合,推荐配合为H7/g6。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

o型圈过盈量计算公式

(原创版)

目录

1.O 型圈的概述

2.O 型圈过盈量的定义

3.O 型圈过盈量的计算公式

4.计算公式的应用示例

5.结论

正文

一、O 型圈的概述

O 型圈,又称为 O 形圈,是一种环状的密封件,主要用于密封机械设备的轴向和径向间隙,防止流体、气体或固体颗粒的泄漏。

其截面呈圆形,具有良好的密封性能和抗压性能。

二、O 型圈过盈量的定义

O 型圈过盈量是指 O 型圈在安装到密封槽后,其直径相较于槽底直径的增大量。

过盈量的大小直接影响到 O 型圈的密封性能和使用寿命。

三、O 型圈过盈量的计算公式

O 型圈过盈量的计算公式如下:

过盈量 = (Ds - Dg) / 2

其中:

Ds:O 型圈的直径;

Dg:密封槽的直径。

四、计算公式的应用示例

假设一个 O 型圈的直径 Ds 为 45mm,密封槽的直径 Dg 为 40mm,则过盈量计算如下:

过盈量 = (45 - 40) / 2 = 2.5mm

这意味着,在安装过程中,O 型圈的直径需要比密封槽的直径大

2.5mm,才能保证密封效果。

五、结论

O 型圈过盈量的计算公式为 (Ds - Dg) / 2,通过计算可得到合适的过盈量,从而保证 O 型圈在密封槽中的密封性能和使用寿命。