【最新推荐】led灯具厂ipqc巡检报告模板-推荐word版 (7页)

LED灯具IPQC巡检记录表

序 号

PO#: 巡检内容

东莞德信诚限公司

IPQC巡检记录表(烤漆课)

客户品名:

瑞炫品名:

记录日期:

频次 7:50-8:50 8:50-9:50 9:50-10:50 10:50-11:5012:50-13:5013:50-14:5014:50-15:5015:50-16:50 加班

1 是否生产时进行了首件制作和测试,测试是否已通过。

2

烤漆前所用物料是否与日计划清单所示相符,不符时是否有 相关更改计划

支持

3 作业方式是否严格按照WI规定方法进行操作。

4 烤漆前产品是否清洗干净。

5 有无特采物料在线使用,重点跟进时有无异常。

6 产品颜色是否与色板一致,是否符合标准。

7

产品烤漆后表面是否(橘皮状、少粉、堆粉、起泡、不光 滑)

8 产品烤漆后(主色)里面是否参杂有其他颜色粉点

9

烤漆品摆放是否合理,不同的产品/颜色有无混合;换生产 时,不合

格品和前单剩烤是否进行隔离或清退。

10 修理品、不良品是否放置在指定区域并作好标识

11

各工序或质量控制点单项不良比率达10%以上要求开品质异常 单要求工程分析,并跟进改善效果。

12 修理品、不良品是否放置在指定区域并作好标识

品质异常:

异常处理方法:

IPQC检验员:

审核:

核准:

备注:IPQC需严格按要求每小时巡检一次并填写记录;每次检查的量≧6PCS;若出现异常将不良现象标出,用“X”标示并写上处理方法,跟进记录,巡查时若无异常用“√”表示。

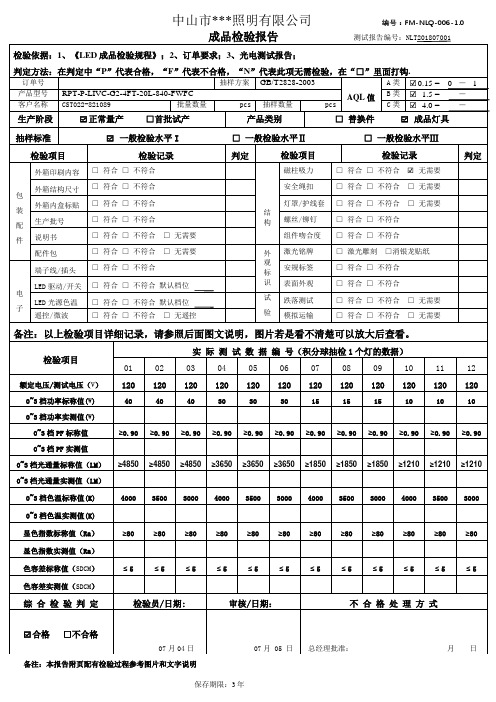

LED照明灯具出货检验报告模板完整版

□ 符合 □ 不符合 □ 无需要

外观

标识

激光铭牌

□ 激光雕刻 □消银龙贴纸

电

子

端子线/插头

□ 符合 □ 不符合

安规标签

□ 符合 □ 不符合

LED驱动/开关

□ 符合 □ 不符合 默认档位

表面外观

□ 符合 □ 不符合

LED光源色温

□ 符合 □ 不符合 默认档位

试验

跌落测试

□ 符合 □ 不符合 □ 无需要

□ NG

外箱标签:内容、字体与设计图一致,印刷清晰,用手机或扫描枪扫码显示的数字与标签上一致。

目测

手机

☑ OK

□ NG

内盒标贴:内容、字体与设计图一致,印刷清晰,用手机或扫描枪扫码显示的数字与标签上一致。

目测

手机

☑ OK

□ NG

参数标签:内容、字体与设计图一致,印刷清晰,耐用。

目测

透明胶带

☑ OK

□ NG

判定

产品外观与结构检验

①弹簧卡扣:

弹簧卡扣为不锈钢镀镍材质,用磁铁测试有轻微吸力;表面不可有披锋、生锈,卡入中板有滴答响。

②安全绳扣:

挂钩无变形,无生锈,安全绳无破损

目测

窗口光线良好或者照明良好条件下,视距30CM

☑ OK

□ NG

①护线套:

卡紧中板出线孔,无破损,不脱落

②接线帽:

连接的电线不脱落,不松动,不破损,不露铜,

0~3档PF实测值

0~3档光通量标称值(LM)

≥4850

≥4850

≥4850

≥3650

≥3650

≥3650

≥1850

≥1850

≥1850

≥1210

IPQC制程巡检记录表 - LED

生产线别: 工位 产品型号: 颜色: 检查项目

两块模组是否接通5V电源,检查g诺瓦接收卡JH1和 JH2是否分别接到第一块模组信号输入端, 和第一块模组输出端串联到第二块模组输入端。 手动按诺瓦接收卡的测试按键,模组是否可以显示 红色、绿色、蓝色、白色、横扫、竖扫、斜扫。 模组显示无死灯、部分不亮、无同亮、无重影、无 常亮等不良显示 检查装配加工好的电源线,是否用扎带整理走线, 并保持走线美观,注意线材有无铜线裸露。 将调试好的模组装入匹配的小箱体,注意不能有缝 隙,模组等表面要保持凸出高度一致,不能有倾斜 。并检查边框划痕,模组牢固,不能有松动现象, 整屏表面平整光滑,不能有划痕,凹凸不平现象, 模组间无明显缝隙。

软件版本: — —

日期: 抽检时间 — — — — 改善结果

接线

常打“√”,不良要求记录不良数量及现象。(IPQC每次抽查数为3-5PCS。,每两个小时为一段)

表单编号:YXD-QR-PZ-007

检验员:

审核:

LED灯出厂检验报告

用户编号: 抽测台数:

日期:

序号

检测项目

检测方法

分项结果 备注:

1

外观检测 目测产品外观无污渍、明显划伤。

2 一般检验

螺丝

螺丝无松动、脱落、缺失现象,固定螺丝及配套附件齐全,与外壳充分接触 。

3

机械性能 铝基板及电源与外壳接触良好。

4

输入电压

AC22OV

光通量

5

整灯功率

电气性能

检验

6

高温试验

12W±3% 55℃的环境下正常运行

测试仪

MA

2.5

II

2.5

II

2.5

II

0.1

II

每批抽1箱

7

包装跌落 硬地板,60CM高,一角三面,试验后产品不得有安全和性能结构上的损 测试 害,对外观不可有不可接收的影响

人工

MA

备注:有争议之标准,可签定样板与客户双方商定为准

每批抽1箱

LED灯出厂检测报告

产品型号: 生产数量:

YC-TD-01

MA

通电测试:通以额定电源将灯点亮,无闪烁、死灯等现象, 光色正 确;光电参数符合要求

变频电源 功率表

CR

4 安全性能

高压测试:电压1500V/50HZ,设定动作时间为3S,无击穿、报警

高压 测 试仪

CR

6

包装振动 销国内:3Hz40分钟;销国外:3Hz1小时;试验后产品不得有安全和性能 振动

测试 结构上的损害,对外观不可有不能接收的影响

光学性能 (积分球测

试)

色温 光效

>70Lm/W

7

低温试验

零下45℃的环境下正常运行

Ra

灯具出厂检测报告模板

灯具出厂检测报告模板

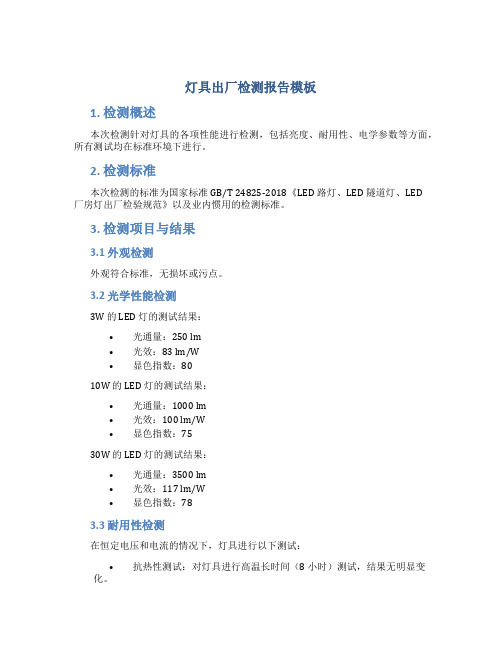

1. 检测概述

本次检测针对灯具的各项性能进行检测,包括亮度、耐用性、电学参数等方面,所有测试均在标准环境下进行。

2. 检测标准

本次检测的标准为国家标准 GB/T 24825-2018《LED 路灯、LED 隧道灯、LED

厂房灯出厂检验规范》以及业内惯用的检测标准。

3. 检测项目与结果

3.1 外观检测

外观符合标准,无损坏或污点。

3.2 光学性能检测

3W 的 LED 灯的测试结果:

•光通量:250 lm

•光效:83 lm/W

•显色指数:80

10W 的 LED 灯的测试结果:

•光通量:1000 lm

•光效:100 lm/W

•显色指数:75

30W 的 LED 灯的测试结果:

•光通量:3500 lm

•光效:117 lm/W

•显色指数:78

3.3 耐用性检测

在恒定电压和电流的情况下,灯具进行以下测试:

•抗热性测试:对灯具进行高温长时间(8 小时)测试,结果无明显变化。

•抗湿性测试:将灯具置于恒湿条件下,结果无明显变化。

•抗震性测试:将灯具振动 500 次,结果无明显变化。

3.4 电学参数检测

对灯具进行以下测试并记录:

•输入电压:AC 100-240V

•输入电流:

–3W 的 LED 灯:0.05A

–10W 的 LED 灯:0.2A

–30W 的 LED 灯:0.35A

•功率因数:> 0.9

•阻抗:40 Ω

4. 总结

本次检测结果表明,灯具在各项指标上均符合国家标准和业内惯用标准,可以正常出厂销售和使用。

IPQC巡查报告(通用)

IPQC巡查报告(通用)

背景

巡查内容

本次IPQC巡查主要针对以下几个方面进行了检查:

- 外观:检查来料的表面是否平整、有无划痕、氧化、变色等情况;

- 尺寸:根据要求进行测量,确保符合要求;

- 重量:对不同分类的来料进行称重,检查是否符合标准;

- 硬度:通过硬度计等工具测试材料表面的硬度值。

巡查结果

经过本次IPQC巡查,共检查了100个样品,其中符合要求的样品占比为90%,不符合要求的样品占比为10%。

主要问题包括:

- 外观问题:8个样品存在划痕、氧化、变色等问题;

- 尺寸问题:5个样品不符合规定的尺寸范围;

- 重量问题:3个样品重量超标;

- 硬度问题:4个样品硬度值超出标准范围。

处理措施

针对巡查中发现的问题,我们将采取以下措施进行处理:

- 对外观问题的样品进行退货处理;

- 对尺寸问题的样品进行割缩等加工处理;

- 对超重的样品进行返工处理;

- 对硬度值超标的样品进行深加工处理。

同时,我们将督促供应商进一步提高来料的质量稳定性,确保后续的IPQC巡查得以顺利进行。

结论

本次IPQC巡查结果表明,虽然存在一定的质量问题,但整体来说,供应商的来料质量较为稳定,继续保持IPQC巡查的工作对于产品质量的稳定性具有重要作用。

以上是本次IPQC巡查的报告内容,供领导参考。

ipqc巡检报告

ipqc巡检报告IPQC巡检报告一、引言IPQC(In-process Quality Control)巡检是指在生产过程中对产品进行实时检验和控制的一种质量管理方法。

本报告旨在总结IPQC 巡检结果,并提出改进建议,以确保产品质量和生产效率。

二、巡检内容及结果1. 外观检查通过对产品外观的检查,发现了以下问题:- 部分产品存在表面划痕,可能影响产品质量。

- 部分产品存在色差,需要进一步调整生产工艺。

针对以上问题,建议加强生产过程中的质量控制,确保产品外观符合要求。

2. 尺寸测量通过对产品尺寸的测量,发现了以下问题:- 部分产品尺寸偏差较大,可能会导致装配困难。

- 部分产品尺寸过小,不符合设计要求。

针对以上问题,建议加强尺寸测量设备的校准,并优化生产工艺,确保产品尺寸符合要求。

3. 功能测试通过对产品功能的测试,发现了以下问题:- 部分产品功能不稳定,需要进一步调试。

- 部分产品功能未能达到设计要求。

针对以上问题,建议加强对产品功能的测试和调试,确保产品能够稳定运行并满足设计要求。

4. 包装检查通过对产品包装的检查,发现了以下问题:- 部分产品包装不完整,可能会导致运输过程中的损坏。

- 部分产品包装存在污染,不符合卫生要求。

针对以上问题,建议加强对产品包装的检查,确保产品包装完整且符合卫生要求。

5. 数据统计通过对巡检数据的统计,发现了以下问题:- 部分工序的不良品率较高,需要加强该工序的质量控制。

- 部分工序的生产效率较低,需要优化生产流程。

针对以上问题,建议加强对不良品率和生产效率的监控,并采取相应的改进措施。

三、改进建议基于上述巡检结果,我们提出以下改进建议:1. 加强对生产过程中的质量控制,确保产品外观、尺寸和功能符合要求。

2. 校准尺寸测量设备,确保尺寸测量的准确性。

3. 加强对产品功能的测试和调试,确保产品功能稳定可靠。

4. 加强对产品包装的检查,确保产品包装完整且符合卫生要求。

5. 监控不良品率和生产效率,及时采取改进措施提高生产质量和效率。

IPQC巡检周报表(通用)

IPQC巡检周报表(通用)摘要本文档旨在整理IPQC巡检周报表的通用模板,帮助相关人员记录和汇报巡检结果,以便更好地管理和改进生产过程。

一、引言IPQC(In-Process Quality Control)是指在生产过程中对产品质量进行的实时监控和控制。

巡检是IPQC的一项重要工作,它通过对生产现场的巡视和抽样检查,及时发现和处理质量问题,确保产品质量符合要求。

二、巡检内容在巡检过程中,需要关注以下几个方面:1. 设备状态检查生产设备的使用是否正常,设备是否存在异常情况(如噪音、震动等),以及设备维护是否及时。

2. 物料准备检查生产所需的原材料是否齐备,物料是否符合质量要求,并确认物料存放是否合理。

3. 生产过程控制检查生产过程中的关键环节是否符合作业指导书或标准操作程序,关注生产参数设置是否正确,工艺流程是否顺利。

4. 检验数据抽查检验数据的准确性和完整性,确保检验结果真实可靠。

5. 过程异常处理记录生产过程中出现的异常情况,并及时采取正确的处理措施进行处理。

三、巡检报告模板以下是IPQC巡检周报表的通用模板,供参考:日期:[填写日期]巡检人员:[填写巡检人员姓名]1. 设备状态- 设备编号:[填写设备编号]- 设备名称:[填写设备名称]- 设备状态:[正常/异常]- 异常情况描述:[填写异常情况描述]2. 物料准备- 物料名称:[填写物料名称]- 物料数量:[填写物料数量]- 物料质量是否符合要求:[是/否]3. 生产过程控制- 生产环节:[填写生产环节]- 是否符合作业指导书或标准操作程序:[是/否] - 工艺参数设置是否正确:[是/否]- 工艺流程是否顺利:[是/否]4. 检验数据- 检验项目:[填写检验项目]- 检验结果:[填写检验结果]- 检验数据是否准确完整:[是/否]5. 过程异常处理- 异常情况描述:[填写异常情况描述]- 处理措施:[填写处理措施]四、总结通过IPQC巡检周报表的记录和汇报,相关人员可以及时了解生产过程中存在的问题,加以改进和优化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!

== 本文为word格式,下载后可方便编辑和修改! ==

led灯具厂ipqc巡检报告模板

篇一:LED灯具品管巡检作业指导书

XX光电科技有限公司

LED灯具品管巡检作业指导书

XX光电科技有限公司

LED灯具品管巡检作业指导书

一目的:

规范半成品、成品品管巡检检测项目、方法、频率及标准,确保生产过程符合工艺要求和作业规范,从而保证产品质量符合客户要求;同时通过品管巡检收集生产制程的数据,有效地监控制程的变化,并以此推动制程的持续改善。

二范围:

所有LED灯具产品半成品和成品制程;三定义:

IPQC(InPut Process Quality Control):制程控制,是指产品从物料投入生产到产品最终包装过程的品质控制四权责:

4.1 QE:负责制定品管巡检的作业规范;

4.2检验员:负责按品管巡检作业指导书进行检验;五内容:

5.1 巡检项目:

5.2检测方法:

5.2.1锡膏厚度检测:

每2小时取5片(每一刮刀取一片),每片从4角和中心位置目视

其锡膏厚度均匀;

5.2.2贴片检测:

元件有无按BOM用料、贴片是否标准,有无歪斜、偏移,不能漏

印错件、极性元件反向等现象(标准参照IPC-A-610D及作业指导书);

5.2.3焊点检测:

每2小时检测5片,不能有虚焊、假焊、连锡、锡珠等现象(标

准参照IPC-A-610D);

5.2.4回流焊温度检测:

每天上班前观察电脑屏幕显示值是否在规格范围内;

5.2.5回流焊流速检测:

观看回流焊之电脑显示器显示之速度是否在规格范围内; 5.2.6烙铁温度检测:

每班(上午上班、下午上班、晚上加班)对烙铁温度,用温度计

5.2.7焊点外观检测:

进行检测,标准参照作业指导书;

检验其PCBA焊接部位,各焊点品质状况,无短路、假焊、漏焊

锡渣、锡珠等不良,标准参照IPC-A-610D及作业指导书;

5.2.8点胶量(散热硅胶):

确认其散热硅胶,在使用保质期范围内;目视其涂抹在铝槽内表面的胶量、位

置均匀,适当,铝槽外表面无残余胶类;

5.2.9半成品功能测试:

取产线作业员已测试OK之半成品,进行外观,功能等检验,参数标准参照作业指导书; 5.2.10 透光罩外观检测:

取产线已检验OK之PC罩,确认其无杂物、划痕、灰尘、碰伤、

缺料、缩水、模印、黑点等外观不良; 5.2.11成品功能测试:

取产线已检测OK之成品,记录其流水号,进行成品各项参数(电参数、光参数、CIE参数等)测试,其相关数据报告存入电脑文档(文件命名为老化前),标

准参照产品规格书; 5.2.12老化电压检测:

将万用表调至交流电压(750V档)后,对变压器输出电压进行

测量,所测得的电压值符合产品老化电压要求;

5.2.13老化巡查:

每2小时巡查一次,确认有无不亮、死灯、色差等不良现象,发

现不良第一时间开出品质异常单交工程分析,并跟进回复处理结果;

5.2.14包装组标签检测:

核对标签与产品图纸要求完全一致(粘贴方向、颜色、形状大小、格式、字母、安规等);字体清晰、无划伤、皱折、重影及没有油渍或任何灰渍、脏物;

5.2.15包装组包材检测:

包装材质、规格符合BOM表要求,无破损、变形、受潮等迹象;及外箱印刷字

体清晰、无误;

5.2.16包装组包装要求检测:

包装数量、方式,产品规格、型号符合客户产品要求;

5.3异常处理:

当巡检在巡查或检测时发现异常须对上一时段巡查后生产之产品进

行再次抽查,确认产品是否有异常,如有异常将产品隔离并上报处理;

5.4入库检验:

半成品入库时由生产部开“送检单”送品质部,品质须对“送检单”及实物数量、品名、品号进行核对,同时查看巡检记录有无异常。

如有,异常是否已处理,无误后在“送检单”上签名,同时在外包装上盖“QC PASS”印章);如巡检记录显示有异常但没有适当的处理,则报送品质主管协调处理。

六参考文件:6.1 IPC-A-610D 七附件:

7.1 IPQC巡检记录表?????????????????????

八记录保存:。