氟铝酸铵的热分解及氟化铝的制备外文翻译

一种氟化铝的制备方法[发明专利]

![一种氟化铝的制备方法[发明专利]](https://img.taocdn.com/s3/m/b0301ebbd1d233d4b14e852458fb770bf78a3b89.png)

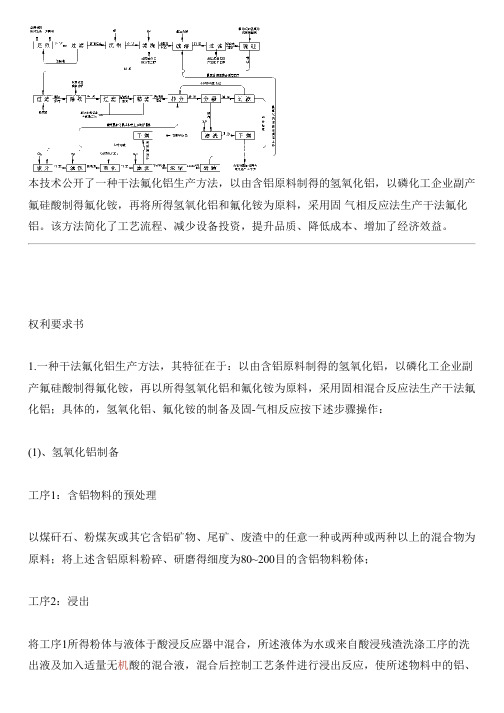

[19]中华人民共和国国家知识产权局[12]发明专利申请公布说明书[11]公开号CN 101134592A[43]公开日2008年3月5日[21]申请号200610106979.6[22]申请日2006.09.01[21]申请号200610106979.6[71]申请人多氟多化工股份有限公司地址454191河南省焦作市中站区西冯封化工区[72]发明人李世江 侯红军 杨华春 皇甫根利 张梅闫春生 张良[74]专利代理机构郑州联科专利事务所代理人陈浩[51]Int.CI.C01F 7/50 (2006.01)C01B 33/113 (2006.01)权利要求书 1 页 说明书 5 页[54]发明名称一种氟化铝的制备方法[57]摘要本发明涉及一种氟化铝的制备方法,以氟硅酸钠、氢氧化铝为原料,具体包括以下步骤:(1)将氟硅酸钠分解,生成氟化钠固体和四氟化硅气体;(2)将四氟化硅气体用水吸收并水解,二氧化硅固体洗涤、干燥得到白炭黑;(3)将氟硅酸溶液和硫酸钠固体反应,过滤得到氟硅酸钠固体返回去进行分解反应,硫酸废液处理排放;(4)将氟化钠固体和硫酸反应,产生的气体经冷凝精馏得到无水氢氟酸,生成的硫酸钠固体返回制氟硅酸钠;(5)无水氢氟酸升温气化后与氢氧化铝固体反应,反应生成了固体产品氟化铝。

氟硅酸钠的利用大大缓解了其对周围环境的影响,并且由于氟硅酸钠成本低,原料易得,从而大大降低了氟化铝的生产成本。

200610106979.6权 利 要 求 书第1/1页1.一种氟化铝的制备方法,其特征在于:以氟硅酸钠、氢氧化铝为原料,具体包括以下步骤:(1)将氟硅酸钠在300~800℃的温度下分解1~5小时,生成氟化钠固体和四氟化硅气体;(2)将四氟化硅气体用水吸收并水解,过滤制得氟硅酸溶液去制氟硅酸钠,二氧化硅固体洗涤、干燥得到白炭黑;(3)将氟硅酸溶液和硫酸钠固体反应10~60分钟,反应结束后,过滤得到氟硅酸钠固体返回去进行分解反应,硫酸废液处理排放; (4)将步骤(1)生成的氟化钠固体和98%以上的硫酸反应,产生的气体经冷凝精馏得到无水氢氟酸,生成的硫酸钠固体返回制氟硅酸钠; (5)无水氢氟酸升温气化后与氢氧化铝固体按反应配比送入在流化床反应器内充分混合并快速反应,反应温度控制在500-600℃,反应生成了固体产品氟化铝。

干法氟化铝的生产方法与制作流程

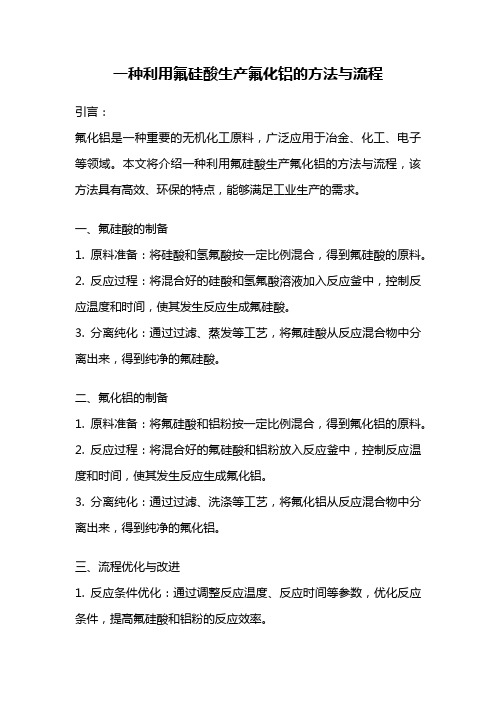

本技术公开了一种干法氟化铝生产方法,以由含铝原料制得的氢氧化铝,以磷化工企业副产氟硅酸制得氟化铵,再将所得氢氧化铝和氟化铵为原料,采用固气相反应法生产干法氟化铝。

该方法简化了工艺流程、减少设备投资,提升品质、降低成本、增加了经济效益。

权利要求书1.一种干法氟化铝生产方法,其特征在于:以由含铝原料制得的氢氧化铝,以磷化工企业副产氟硅酸制得氟化铵,再以所得氢氧化铝和氟化铵为原料,采用固相混合反应法生产干法氟化铝;具体的,氢氧化铝、氟化铵的制备及固-气相反应按下述步骤操作:(1)、氢氧化铝制备工序1:含铝物料的预处理以煤矸石、粉煤灰或其它含铝矿物、尾矿、废渣中的任意一种戓两种或两种以上的混合物为原料;将上述含铝原料粉碎、研磨得细度为80~200目的含铝物料粉体;工序2:浸出将工序1所得粉体与液体于酸浸反应器中混合,所述液体为水或来自酸浸残渣洗涤工序的洗出液及加入适量无机酸的混合液,混合后控制工艺条件进行浸出反应,使所述物料中的铝、铁转化为硫酸盐或氯化物而进入液相,反应结束,经过滤收得含有硫酸盐或氯化物的酸浸出液和主要成份为二氧化硅的酸浸残渣;将所得酸浸出液送铝、铁分离工序,将酸浸残渣洗涤后送硅综合利用工序,洗涤酸浸残渣所得洗出液返回酸浸工序用作配料液;工序3:分离、提取步骤1:将工序2所得酸浸出液送铝分离工序,于还原反应器中与还原剂混合,通过反应使酸浸出液中的Fe3+转化为Fe2+,反应结束,过滤得还原后液和还原残渣;还原后液送沉铝工序,还原残渣返回还原工序循环使用;步骤2:将步骤1所得还原后液送沉铝工序,以碱调整体系pH值,使酸浸出液中的铝转化为氢氧化铝;反应结束,经过滤、洗涤得粗氢氧化铝滤饼和含有Fe2+的沉铝后液;所得沉铝后液送铁沉淀工序进一步分离出其中的铁,送氧化铁工业颜料或聚合硫酸铁生产工序用作生产原料;步骤3:将步骤2所得粗氢氧化铝滤饼送碱溶工序,在碱溶反应器中与水混合,再加氢氧化钠;正常运行情况下与碳分母液处理工序回收的氢氧化钠溶液混合,使粗氢氧化铝中的铝转化为铝酸钠而进入液相,铁以氢氧化铁或铁酸钠物相留存于滤渣中,由此实现铝与铁的进一步分离;所得含铁滤渣与步骤2所述由沉铝后液沉淀所得铁沉淀物合并,送氧化铁工业颜料或聚合硫酸铁生产工序用作生产原料;所得铝酸钠溶液依次送脱硅、除铁工序;步骤4:将步骤3所得铝酸钠溶液送脱硅及除铁工序,先加脱硅剂进行脱硅反应,脱硅反应结束,经过滤得硅酸钙滤渣和脱硅后液,硅酸钙滤渣收集存放;再将脱硅后液送除铁工序,加除铁剂除铁;除铁反应结束,依次经压滤、精密过滤得纯净的铝酸钠溶液;步骤5:①碳沉析生产工业氢氧化铝将步骤4所得纯净的铝酸钠溶液送碳沉析反应器,与二氧化碳进行碳沉析反应,经反应使铝酸钠溶液中的铝转化为氢氧化铝;反应结束后,经过滤、洗涤、干燥、包装制得工业氢氧化铝;分离氢氧化铝所得母液主要成份为碳酸钠,送苛化工序与氧化钙或氢氧化钙反应,经过滤得氢氧化钠溶液和碳酸钙;将所得氢氧化钠溶液浓缩后送储罐,再由储罐送粗氢氧化铝碱溶工序用作碱溶剂;所得碳酸钙干燥包装后作为商品出售;②碳分、种分生产砂状氢氧化铝在生产高密度或砂状氢氧化铝时,将步骤4所得纯净的铝酸钠溶液送种分反应器,以碳沉析所得碳分氢氧化铝为晶种进行种分反应,使所加入的晶种粒径逐渐长大;反应结束,经过滤、分级、洗涤、干燥、包装得松装密度为0.9~1.5g/cm3的砂状氢氧化铝;分级工序所得粒径较小的氢氧化铝返回种分反应器继续反应;将过滤工序所得种分母液送本步骤(1)所述碳沉析反应器,按本步骤(1)所述工艺条件进行碳沉析反应,使母液中的铝酸钠转化为氢氧化铝和碳酸钠,反应结束,经过滤收得碳分氢氧化铝;所得碳分氢氧化铝送种分工序用作晶种,所得碳分母液按本步骤所述方法进行处理;(2)、氟化铵制备工序1:氨化反应步骤1:将由磷化工企业副产的氟硅酸送氨化反应器,与来自氟化铝反应器的氨气进行中和反应,使氟硅酸转化为氟化铵溶液和沉淀白炭黑;工序2:氟化铵结晶将工序1所得氟化铵溶液送蒸发器,经蒸发、浓缩后送冷却结晶器,使溶液中的氟化铵结晶析出;到达结晶终点,适当熟化后进行离心分离,经分离、洗涤、干燥制得氟化铵成品;所得氟化铵母液返回蒸发工序汇同工序1所产生的氟化铵溶液进行循环蒸发;(3)、氟化铝生产工序1:将制得的氢氧化铝在真空条件下进行进一步干燥,以彻底脱除其中所含的游离水;将干燥后氢氧化铝送入氢氧化铝高位料仓中;工序2:将制得的氟化铵在真空条件下进行进一步干燥,以彻底脱除其中所含的游离水,将干燥后氟化铵送入氟化铵高位料仓中;工序3:将氢氧化铝高位料仓中的氢氧化铝送入集约式氟化反应器,所述集约式氟化反应器由一级氟化反应器和二级氟化反应器组成,氢氧化铝由一级氟化反应器进料口进入,氟化铵由二级氟化反应器进料口进入,二者以逆向接触方式进行反应;氢氧化铝送入到一级氟化反应器进料斗中,通过定量给料系统送入一级氟化反应器进行热分解及初级氟化反应,氟化剂为氟化铵于二级氟化反应器与由一级氟化反应器进入的物料混合接触过程分解产生的由氟化氢和氨组成的混合气体,所使用的热源为二级氟化反应器加热器所排出的高温尾气,反应后的物料进入二级氟化反应器;进入到一级氟化反应器的氢氧化铝受热分解,部分失去结晶水而成氧化铝,氢氧化铝、氧化铝与氟化氢与氨的混合气体进行接触,发生氟化反应,转化为氟化铝,此氢氧化铝\氧化铝的反应率约为60%,反应后的物料进入到二级氟化反应器中,进一步与由二级氟化反应器加料口定量加入的氟化铵及加入过程受热分解所产生的含氟化氢、氨混合气体接触,完成氟化反应,生成的氟化铝由二级氟化反应器排出,经冷却、包装制得干法氟化铝产品。

氟化铝的制备和应用

氟化铝在半导体 行业中的应用将

提高产品质量:通过改进制备工艺, 提高产品质量,降低杂质含量,提 高纯度。

添加标题

添加标题

添加标题

添加标题

环保要求:随着环保意识的提高, 制备技术需要更加环保,减少废气、 废水、废渣等污染物的排放。

开发新型制备技术:通过研发新型 制备技术,提高氟化铝的制备效率 和质量,降低生产成本。

半导体行业:氟化铝作为半导体材料的重要组成部分,未来将在半导体行业中发挥更大的作用。

氟化铝可以用 于制备各种氟 化物,如氟化 氢、氟化钠等。

氟化铝还可以 用于制备各种 含氟高分子材 料,如聚四氟 乙烯、氟橡胶

等。

氟化铝在化学 工业中还可以 用于制备各种 催化剂和阻燃

剂等。

氟化铝作为熔剂,用于铝 和铝合金的熔炼和铸造

氟化铝用于铝和铝合金的 表面处理,提高其耐腐蚀

性和耐磨性

氟化铝用于铝和铝合金的 焊接,提高其焊接质量和

解

氟化铝在常温下稳 定,不易分解

加热至300℃以上 时,氟化铝开始分 解

氟化铝在潮湿空气环境中稳定,不 易发生化学反应

氟化铝在水中的溶解度较低

氟化铝在酸中的溶解度较高

氟化铝在碱中的溶解度较低

氟化铝在非极性溶剂中的溶解 度较高

氟化铝的应用

氟化铝是一种 重要的无机化 工原料,广泛 应用于各种化 学品的生产中。

一种利用氟硅酸生产氟化铝的方法与流程

一种利用氟硅酸生产氟化铝的方法与流程引言:氟化铝是一种重要的无机化工原料,广泛应用于冶金、化工、电子等领域。

本文将介绍一种利用氟硅酸生产氟化铝的方法与流程,该方法具有高效、环保的特点,能够满足工业生产的需求。

一、氟硅酸的制备1. 原料准备:将硅酸和氢氟酸按一定比例混合,得到氟硅酸的原料。

2. 反应过程:将混合好的硅酸和氢氟酸溶液加入反应釜中,控制反应温度和时间,使其发生反应生成氟硅酸。

3. 分离纯化:通过过滤、蒸发等工艺,将氟硅酸从反应混合物中分离出来,得到纯净的氟硅酸。

二、氟化铝的制备1. 原料准备:将氟硅酸和铝粉按一定比例混合,得到氟化铝的原料。

2. 反应过程:将混合好的氟硅酸和铝粉放入反应釜中,控制反应温度和时间,使其发生反应生成氟化铝。

3. 分离纯化:通过过滤、洗涤等工艺,将氟化铝从反应混合物中分离出来,得到纯净的氟化铝。

三、流程优化与改进1. 反应条件优化:通过调整反应温度、反应时间等参数,优化反应条件,提高氟硅酸和铝粉的反应效率。

2. 分离纯化工艺改进:采用先进的分离纯化工艺,如离心、蒸发、结晶等,提高氟化铝的纯度和产量。

3. 废物处理:对反应过程中产生的废物进行合理处理,减少对环境的影响,实现绿色生产。

四、应用与前景展望1. 应用领域:氟化铝广泛应用于冶金、化工、电子等领域,用于制备铝合金、陶瓷材料、电子元件等。

2. 市场前景:随着工业的发展和技术的进步,对氟化铝的需求将逐渐增加,市场前景广阔。

3. 技术改进:未来可以进一步改进氟硅酸生产氟化铝的方法与流程,提高生产效率和产品质量,降低生产成本。

结论:利用氟硅酸生产氟化铝是一种高效、环保的方法,通过优化反应条件和分离纯化工艺,可以获得纯净的氟化铝产品。

随着氟化铝在各个领域的应用增加,该方法具有广阔的市场前景。

未来的研究可以进一步改进该方法,提高生产效率和产品质量,推动氟化铝产业的发展。

干法氟化铝生产技术工艺

干法氟化铝生产技术工艺第一篇:干法氟化铝生产技术工艺干法氟化铝工艺及控制一、工艺简介氟化铝(AlF3)是铝电解生产过程中的一种主要辅助材料(主要用作于铝电解的助熔剂,用于调整电解槽电解质的分子比水平),其含水量对电解铝生产和净化过程影响很大。

氟化铝生产有代表性的工艺有氢氟酸—湿法工艺、氟化氢—无水工艺(工艺流程见图1)、氟硅酸法工艺。

五十年代初,我国第一家电解铝厂—抚顺铝厂,引进前苏联技术,建成我国首家氟化盐厂。

我国还引进瑞士Buss公司干法工艺,于二十世纪九十年代初在湘乡铝厂建成了无水氟化铝生产线, 现该厂已有三条干法线,目前为世界最大氟化盐生产厂。

无水氟化铝具有主含量高、水分低、堆积比重大的特点,特别适用于电解槽启动后降低电解质分子比。

与湿法产品相比,无水氟化铝在使用中有以下优点:a、主含量在90%以上,高出湿法产品近5个百分点,杂质含量低,节约了氟化铝用量,降低了生产成本,有利于提高原铝质量。

b、水分含量低,小于1.0%,远远低于湿法产品水分7.0%的水平,在电解过程中使用无水氟化铝产品,AlF3几乎不发生水解反应,其可利用的有效成份远远高于湿法产品。

更为主要的是避免了使用湿法产品因氟化铝的水解造成的操作环境恶劣的状况,有利于环境保护。

但传统干法氟化铝工艺,设备投资大,工艺复杂,一条年产万吨级生产线,需投资上亿元人民币,且后期维护困难,综合成本较高.,所以开发新的干法氟化铝生产工艺成为该行业的发展方向。

氟硅酸法工艺正是在种情况下产生的。

该工艺使用了铝型材行业的废渣—氟铝酸铵,一方面开辟了新的氟资源,另一方面解决了氟铝酸铵的积压和污染问题。

该重大关键技术的突破,开辟了新的干法氟化铝生产工艺,较传统工艺可节约投资约50%。

将湿法和干法工艺相结合,避免了传统湿法工艺脱水过程中的水解效应,对氟化铝行业的技术进步有积极的推动作用。

干法氧化铝流程简图本文介绍氟化氢--无水工艺法制备干法氟化铝工艺及控制方案。

氟化铵生产工艺

氟化铵生产工艺

氟化铵是一种重要的无机化工原料,在冶金、化肥、玻璃等行业中有广泛的应用。

下面将介绍氟化铵的生产工艺。

氟化铵的生产工艺通常可以分为两个步骤:氟化氢的制备和氟化氢与氨的反应制得氟化铵。

氟化氢的制备。

氟化氢是氟化铵的重要原料,常用的制备方法有氟化铝法和氟化铁法两种。

其中,氟化铝法是通过将氢氟酸与氢氟铵反应得到氟化铝,再经过热分解得到氟化氢。

氟化铁法是将氟化铁与硫酸反应,生成氟化氢和硫酸亚铁,然后通过蒸馏和冷凝得到纯净的氟化氢。

这两种方法都需要控制反应温度和压力,以保证反应的高效进行。

氟化氢与氨的反应制得氟化铵。

这一步是将制备好的氟化氢与氨气反应,生成氟化铵。

反应通常在密闭的反应器中进行,在适当的温度和压力下进行。

反应过程中需要严格控制反应的时间和反应物的比例,以确保产物的纯度和收率。

反应结束后,通过冷却和过滤等步骤,得到氟化铵的固体产物。

氟化铵的生产工艺需要注意以下几点。

首先,反应器的材料要选择耐腐蚀性能好的材料,以确保反应过程的安全性和稳定性。

其次,反应温度和压力要根据具体的反应条件进行调节,确保反应的高效进行。

同时,要控制好反应时间和反应物的比例,以提高产物的纯

度和收率。

此外,还要注意废气的处理和产物的储存,以确保生产过程的环保和安全。

氟化铵的生产工艺是一个复杂的过程,需要严格控制反应条件和操作步骤,以确保产物的质量和产量。

随着化工技术的不断发展,氟化铵的生产工艺也在不断改进,提高生产效率和降低生产成本。

这对于满足市场需求和推动行业发展具有重要意义。

氟化铝的生产工艺

氟化铝的生产工艺(总2页)本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March氟化铝产品的生产工艺一、湿法生产工艺(属淘汰工艺):硫酸和萤石高温反应后产生的气体,直接吸收成30%~ 35%的氢氟酸,与氢氧化铝在90℃左右合成为AlF3?3H2O,经过滤后,进入高温脱水干燥,最后得氟化铝AlF3成品。

由于脱水时产生的水蒸汽回分解AlF3,因此,湿法氟化铝含量低,杂质多,水份含量高,堆密度低,流动性差。

基本上不适应现代电解槽使用。

化学指标为:F≥57%Al≥28% Na≤ %H2O≤7%。

二、干法生产工艺(干法氟化铝):1、粗酸干法:硫酸和萤石高温反应后产生的气体,经过粗洗后进入流化床,与干燥后的氢氧化铝反应,在高温下生成氟化铝。

由于粗洗后的氟化氢含量约96%,杂质较高,氟化铝产品的杂质也就比较高;特别是没有脱硅,使得氟化铝产品的二氧化硅含量达到%。

这些杂质会影响电解铝的质量,增加电解时的电耗。

F≥61%Al≥30%Na≤%H2O≤%SiO2≤%P2O5≤%Fe2O3≤% SO42-≤%2、精酸干法:硫酸和萤石高温反应后产生的气体,经过粗洗、冷冻、脱气、精馏后进入蒸发器,此时氟化氢的含量一般为%;蒸发出的氟化氢气体(含量接近100%)进入流化床,与湿氢氧化铝反应,在高温下生成氟化铝。

由于氟化氢纯度高,这样生产的氟化铝质量很好,杂质很低,特别是二氧化硅含量只有%,五氧化二磷含量只有%,对电解铝的生产非常有利。

F≥62%Al≥32%Na≤%H2O≤%SiO2≤%P2O5≤%Fe2O3≤% SO42-≤%氟化铝,Aluminum fluoride 分子式:AlF3 分子量:性状:白色晶体或粉末。

25 ℃时的相对密度,微溶于水、酸及碱溶液,不溶于大部分有机溶剂,在氢氟酸溶液中有较大的溶解度。

无水氟化铝性质非常稳定;与液氨甚至与浓硫酸加热至发烟仍不起反应,与氢氧化钾共熔无变化,也不被氢气还原,加热不分解,但升华,升华温度1291℃。

hf制氟铝酸钠工业流程

hf制氟铝酸钠工业流程英文回答:The industrial process for the production of sodium fluoroaluminate (Na3AlF6), also known as cryolite, involves several steps. Cryolite is primarily used as a flux in the production of aluminum, but it also has other industrial applications.The first step in the process is the extraction of aluminum oxide (Al2O3) from bauxite ore. This is typically done through the Bayer process, which involves crushing the bauxite and then treating it with a caustic soda solution to dissolve the aluminum oxide. The resulting solution is then filtered to remove impurities, leaving behind a solution of sodium aluminate.Next, the sodium aluminate solution is mixed with hydrofluoric acid (HF) to produce sodium fluoroaluminate. The reaction is as follows:2 NaAlO2 + 6 HF → 2 Na3AlF6 +3 H2O.The sodium fluoroaluminate precipitates out of the solution and can be collected through filtration. It is then washed and dried to obtain the final product.The production of sodium fluoroaluminate is an important step in the overall aluminum production process, as it is used as a flux to lower the melting point of the alumina in the electrolytic reduction process. This allows for more efficient production of aluminum metal from alumina.中文回答:制取氟铝酸钠(Na3AlF6)的工业流程涉及几个步骤。

煅烧氟铝酸钠

煅烧氟铝酸钠煅烧氟铝酸钠是一项重要的工业过程,它在许多领域都有广泛的应用。

下面我将以人类的视角,向大家介绍煅烧氟铝酸钠的过程和相关知识。

让我们来了解一下氟铝酸钠是什么。

氟铝酸钠,化学式为Na3AlF6,是一种无机化合物,常见的形态是无色结晶体。

它具有优良的耐高温性能和化学稳定性,因此在冶金、陶瓷、玻璃等许多行业中得到广泛应用。

煅烧氟铝酸钠的过程就是将氟铝酸钠加热至一定温度,使其发生化学变化,得到所需的产物。

煅烧氟铝酸钠的过程需要一定的条件和设备。

首先,我们需要一个煅烧炉,煅烧炉通常是由耐高温材料制成,能够承受高温和化学腐蚀。

然后,将氟铝酸钠放入煅烧炉中,并控制炉内的温度和气氛。

煅烧过程中,氟铝酸钠会发生分解反应,生成氟化铝和氟化钠等产物。

煅烧氟铝酸钠的温度通常在600°C至900°C之间,具体的温度取决于所需的产物和工艺要求。

在煅烧过程中,需要控制炉内的气氛,通常使用惰性气体如氮气或氩气,以防止产物与空气中的氧气反应。

煅烧过程中,氟铝酸钠会逐渐分解为氟化铝和氟化钠。

这是一个放热反应,会释放出大量的热量。

同时,产生的氟化铝和氟化钠会与炉内的气氛发生反应,形成气态的氟化物。

这些气态产物会从炉内排出,经过冷却和净化后,得到所需的氟化铝和氟化钠产品。

煅烧氟铝酸钠的过程需要一定的时间,通常几个小时到几十个小时不等。

在整个过程中,需要仔细控制温度、气氛和反应时间,以确保产物的质量和纯度。

通过煅烧氟铝酸钠,我们可以得到高纯度的氟化铝和氟化钠产品,这些产品在很多领域都有重要的应用。

氟化铝被广泛用于制备铝合金、陶瓷材料和玻璃等,而氟化钠则被用于铝冶炼和金属表面处理等工艺中。

总结起来,煅烧氟铝酸钠是一项重要的工业过程,通过控制温度和气氛,将氟铝酸钠分解为氟化铝和氟化钠等产物。

这个过程需要一定的设备和条件,并需要仔细控制各种参数,以确保产物的质量和纯度。

煅烧氟铝酸钠的产物在许多行业都有广泛的应用,对于推动工业发展和提高产品质量起到了重要的作用。

一种生产氟化铝的方法[发明专利]

[19]中华人民共和国国家知识产权局[12]发明专利申请公开说明书[11]公开号CN 1456506A[43]公开日2003年11月19日[21]申请号02115820.7[21]申请号02115820.7[22]申请日2002.05.10[71]申请人焦作市冰晶科技开发有限公司地址454191河南省焦作市中站区跃进路72号[72]发明人李海生 李世江 杨华春 杨晓英 皇甫根利 刘慈军 于贺华[74]专利代理机构郑州联科专利事务所代理人田小伍 陈浩[51]Int.CI 7C01F 7/50C01C 1/16权利要求书 1 页 说明书 2 页 附图 1 页[54]发明名称一种生产氟化铝的方法[57]摘要一种生产氟化铝的方法,以氟铝酸铵为原料,经600-700℃高温煅烧1-2小时。

煅烧采用动态回转窑或者静态煅烧窑,煅烧产生的气体经吸收系统吸收、处理得副产品氟化铵。

气体用水吸收,所得氟化铵溶液经浓缩结晶得副产品氟化铵。

氟铝酸铵取自铝型材表面处理废渣。

本发明工艺简单,投资少,成本低。

02115820.7权 利 要 求 书第1/1页 1、一种生产氟化铝的方法,本发明特征在于,以氟铝酸铵为原料,经600-700℃高温煅烧1-2小时。

2、如权利要求1所述的方法,其特征在于,煅烧采用动态回转窑或者静态煅烧窑,煅烧产生的气体经吸收系统吸收、处理得副产品氟化铵。

3、如权利要求2所述的方法,其特征在于,气体用水吸收,所得氟化铵溶液经浓缩结晶得副产品氟化铵。

4、如权利要求1、2或3所述的方法,其特征在于,氟铝酸铵取自铝型材表面处理废渣。

02115820.7说 明 书第1/2页一种生产氟化铝的方法技术领域本发明涉及一种用氟铝酸铵生产氟化铝的方法。

背景技术氟化铝在电解铝生产中用作助剂,用以降低电解质的熔点、提高电解质的导电率。

其传统生产工艺为氢氟酸—干法,原料为氢氧化铝和氟化氢,其生产工艺为包括对氢氧化铝进行预处理除去结晶水,然后以粉状与氟化氢气体于500-600℃充分混合反应,在反应器底部生成三氟化铝,将三氟化铝送入转鼓干燥得产品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氟铝酸铵的热分解及氟化铝的制备摘要:采用DTA-TGA法研究了(NH4)3AlF6的热分解过程并获得了相关的热力学数据。

结果表明,(NH4)3AlF6经三步分解后,固态产物为AlF3,前两步分解的固态产物分别为NH4A1F4和AlF3(NH4F)0.69,三级反应的分解温度分别为194.9℃,222.5℃和258.4℃;计算了3个反应温度下相关物质的吉布斯自由能变化,采用DSC法测量了3个反应的焓变和熵变。

制备了无水氟化铝,XRD分析和失重分析表明,(NH4)3A1F6在400℃下保温3h可以得到高纯度的AlF3。

关键词:氟铝酸铵;热分解;氟化铝;热力学数据1 绪言无水氟化铝是常用的科学实验与铝电解质,然而,氟化铝从大多数试剂公司包含水晶水,因为它的湿法冶金的准备过程。

因此,它是重要的发展过程制备无水氟化铝在实验室。

如果加热氟化铝晶体、会形成氧化铝因为氟化铝发生了水解反应。

在真空升华过程在是常用于制备无水氟化铝方法,但在这个过程中,实验设备是严格要求。

TIE已经提出了一个新的过程,氟化铝晶体与铵酸氟混合,然后加热。

氟化氢铵分解生成的酸氟会抑制氟化铝的水解,从而增加氟化铝浓度。

这个过程也被其他研究人员使用过。

SCHOLZ和KEMNITZ提出了机械化学合成法将氟化铝作为氟化铵分解的氟化剂。

无水氟化铝可以通过加热氟铝酸铵制得,SHINN在研究了氟铝酸铵热分解过程。

根据他们的研究结果得,氟铝酸铵的分解有三个步骤,γ-AlF3在300℃时形BECK对氟铝酸铵热分解过程进行了研究,成,在720℃γAlF3会转化为α- AlF3,发现氟铝酸铵和氟铝酸铵晶体具有相似的晶体形式。

这个过程被一步一步进行证明,晶体转换到最后发现有氟化物产品。

然而,上述研究的重点是晶体的永久性材料的转换,而不是系统研究氟铝酸铵的热分解,且热力学数据的分解和制备技术的无水氟化铝没有涉及。

在目前的研究中,对氟铝酸铵热分解过程的详细分析是通过综合热分析技术和相关的热力学数据进行计算,随后, 无水氟化铝制备过程在实验室进行了研究和有了合理的准备条件。

在目前的研究中,氟铝酸铵热分解过程的详细分析是通过综合热技术来分析的,来确定反应方程和计算相关的热力学数据。

随后,在实验室对无水氟化铝制备过程进行了研究,合理的准备条件被决定。

2 实验综合热分析实验的助教仪器SDT 2960热分析仪器的铂坩埚,是用来盛装样品氧化铝煅烧后作为参考材料约10毫克的样本,用于每个测量实验在氩气环境下和流量控制到20mL/min。

研究制备无水氟化铝,氟铝酸铵放在在一个石墨坩埚,然后放置在一个电阻炉,实验在氩气氛围内进行。

3 结果和讨论3.1 采用DTA-TGA法研究(NH4)3AlF6DTA-TGA法研究(NH4)3AlF6热分解的实验分别在四个不同升温速率为1、2、5和10℃/min下进行,扫描的曲线如图1所示图一(NH4)3AlF6的DTA-TGA曲线在不同的升温速率下(a)1℃/min;(b)2℃/min;(c)5℃/min;(d)10℃/min在图1中的每一个吸热峰的DTA曲线对应于一步的分解反应。

有三个的DTA曲线上的吸热峰图1的(a),(b)和(c)的,但是,从DTA曲线在图1(d)只有两个吸热峰可以被识别,被吸引到,加热速率是如此之高,曲线的分辨率降低。

然而,我们可以从TGA曲线得出DTG曲线,来提高分辨率。

DTG曲线上的转折点是更容易识别的。

DTG曲线(NH4)3AlF6升温率为10℃/min时的DTG曲线如图2所示。

它是很容易识别的,在图2中DTG曲线有三个明显的峰,分别对应的(NH4)3AlF6三步分解。

同时,图1中所有的热重分析(TGA)曲线上,有四个平台,这也反映了三步分解反应的特征。

DTA或DTG曲线上峰值对应的起始温度是与反应的开始温度相相应。

因此,三步分解反应的起始温度可以通过分析图1(a)一(c)的DTA曲线和图2中的DTG曲线推算得。

图2 (NH4)3AlF6升温速率为10℃/min 的DTG曲线图3 起始温度和升温速率之间的关系曲线起始温度和升温速率之间的关系曲线如图3所示。

在图3中可以看出,有一种趋势是,反应的开始温度降低而加热速率增加,除了在5℃/min的第二和第三反应对应的升温速率外。

对于一个较低的加热速率,传热更充分,使整个系统更接近平衡。

相反,对于更高的加热速率,系统是更远离平衡状态,使仪器分辨率的下降。

加热速度对化学反应的影响比质量变化更显著。

因此,被认为当加热速率等于0,则传热是最充分的,整个系统是最接近热平衡。

二次拟合的数据点在图3中(升温速率为5℃/min的第二反应和第三反应对应的点没有参与),如由实际线所示。

可以通过以下方式来推算起始温度,代入拟合方程的加热速度获得的起始温度值列于表1。

表1 起始反应温度和(NH4)3AlF6分解反应的固体产物反应序号起始反应温度/℃固体产品的分子式1 2 3 194.9222.5258.4(NH4)0.97AlF3.97(NH4)0.69AlF3.69AlF3在加热过程中,(NH4)3AlF6会分解产生NH4F。

NH4F将会继续分解成HF 和NH3。

(NH4)3AlF6的分解成其他产品是NH4F和AlF4与或纯AlF4不同摩尔比的组合。

根据每个反应的质量损失可以得到三个分解反应方程式。

从四个TGA 曲线图可以看出升温速率对质量损失影响不大。

因此,在目前的研究中,通常分析1℃/min的TGA曲线。

从相应的各反应得到的质量损失作为第三反应的起始温度,该温度对应的TGA曲线的温度对第三反应在的质量损失不会有任何影响。

质量损失量等于HF和NH3的质量损失量,它可以被看作是NH4F的化学计量学的数量。

对于每摩尔(195g)的(NH4)3AlF6可以计算出当时的物质的量并且NH4F的质量可以根据各分解反应的质量损失获得。

根据上述结果,三步分解反应的产品的固体分子式列在表1。

(NH4)3AlF6的第一分解反应的固体产物中,NH4+ 和AlF4- 的摩尔比为0.97。

考虑到实验误差,该比例也认为是1。

因此,第一分解反应的固体产物可以认为是NH4AlF4。

第二个分解反应的固体产物的分子式是(NH4)0.69AlF3.69。

AIF3和氟化铵材料之间的摩尔比为1:0.69按化学计量比。

这种材料只有在高温下存在,其结构非常不稳定。

基于上述讨论,三步分解反应方程式得到如下:(NH4)3AlF6 →NH4AlF4 + NH3↑+ HF↑(1)NH4AlF4 →(NH4)0.69AlF3 + 0.31NH3↑+ 0.31HF↑(2)(NH4)0.69AlF3 →AlF3 + 0.69NH3↑+ 0.69HF↑(3)3.2 吉布斯自由能变化的有关材料它被认为是方程(1)一(3)是初在平衡状态。

即是吉布斯自由能变化为0。

在文献中虽然没有查到(NH4)3AlF6,(NH4F)o.69AlF3和NH4AlF4三种材料的吉布斯自由能变化数据,但在反应温度下的吉布斯自由能变化可以根据式(1)〜(3)计算出。

在上面的反应温度下,NH3和HF氟化铝的吉布斯自由能的变化可以通过使用HSC化学5.1获得,如表2中列出,还列出了相关材料的计算数据。

在计算过程中,(NH4F)o.69AlF3的吉布斯自由能变化在258.4℃和222.5℃认为是相同的。

NH4AlF4的吉布斯自由能变化在222.5℃和194.9℃也认为是相同的。

表2 (NH4)3AlF6吉布斯自由能变化有关材料的分解反应反应序号材料△GΘ/(kJ·mol-1)反应3(258.4℃)AlF3(s)NH3(g)HF(g)(NH4)0.69AlF3(s)-1551.881-151.223-367.825-1910.024反应2(222.5℃)NH3(g)HF(g)(NH4)0.69AlF3(s)NH4AlF4(s)-143.543-361.017-1910.024-2006.437反应1(194.9℃)NH4AlF4(s)NH3(g)-2066.437-137.713HF(g)(NH 4)3AlF 6(s) -355.835 -3053.5333.2 (NH 4)3AlF 6分解反应的焓变和熵变这是众所周知的,由DSC 曲线和基线围城的峰面积是与焓变化成正比,如下:△H = KA (4)△H 为焓变,单位是J/g ;A 是DSC 曲线和基线所包围的峰面积,单位为J/g ,K 是比例常数,这就需要将参考校准材料。

BREUER 和EYSEL 是研究DSC 实验检查的标准材料,在本研究中,金属Sn 和AgN03选择校准K 的值。

DSC 实验的加热速率被设置为为5℃/ min 时,两者的质量的两个样本为尽可能相同的,Sn 和AgN03的DSC 曲线分别在图4和5所示。

图4 加热速率为5℃/ min 的Sn 的DCS 曲线图5 加热速率为5℃/ min的AgNO3的DCS曲线在图4的DSC曲线上的吸热峰对应熔融的Sn。

在图5中,在DSC曲线上有两个吸热峰,它们分别对应于熔融AgN03的多态转变。

K是校准熔化金属Sn和AgN03的峰。

计算公式的K值分别为1.70和1.62。

两个值之间的计算差异小,用于计算(NH4)3AlF6分解反应的焓是用平均值1.66。

(NH4)3AlF6在DSC测量中,加热速率也设定为5℃/min和所使用的质量尽可能靠近前扫描。

图6所示的(NH4)3AlF6的DSC曲线。

图6 加热速率为5℃/ min的(NH4)3AlF6的DCS曲线通过使用方程(4)可以计算出三个分解反应的焓变,其结果列于表3。

△H = △G + T·△S所描述的△H ,△G ,△S ,T 是焓变,吉布斯自由能变,熵变和温度之间的关系。

熵变,焓变,吉布斯自由能和温度他们的单位分别为J/g ,J/g ,J /(g·℃)和℃。

因此,三步分解反应的熵变是可以计算的,计算结果如表3所示。

表3 计算(NH 4)3AlF 6分解反应的焓变和熵变 反应序号△H/(J/g) △S/(J /(g·℃)) 123 1734.9 6.1 1001.6 3.72 0.01 1.883.4 加热(NH 4)3AlF 6制备无水AlF 3根据上述((NH 4)3AlF 6的热分析,如果(NH 4)3AlF 6被加热到足够高的温度和足够长的时间,将得到无水A1F 3。

40克的(NH 4)3AlF 6混合物加热400℃3小时后,固体样品的质量为16.70克,质量损失计算为58.25%,考虑到误差,它被认为是(NH 4)3AlF 6彻底分解AlF3。

剩余的样品的XRD 图如图7所示。

它表明,分解产物是氟化铝。

因此,它被认为是通过加热(NH 4)3AlF 6可以制备具有高纯度的无水AlF 3。