20091117无水氟化铝对电解铝生产的有利因素分析

环保铝电解工艺应用总结:效果与瓶颈

环保铝电解工艺应用总结:效果与瓶颈效果与瓶颈铝电解冶炼是铝的主要生产工艺,然而,传统的铝电解工艺存在着严重的环境问题。

这些问题包括臭氧层破坏、土壤污染、酸雨、大气污染等,呈现出极大的生态环境风险。

为了解决这些问题,环保铝电解工艺应用逐渐成为了一个热门研究领域。

本文将从环保铝电解工艺的定义、原理和应用效果入手,分析其存在的瓶颈和待解决的问题。

一、环保铝电解工艺的定义环保铝电解工艺是指一系列利用可再生能源,如太阳能、风能和水力能源,作为电能来源,降低对自然环境的影响,减少二氧化碳排放的铝电解方法。

这一技术体系同时集成了先进的物理、化学和数学方法,以获得更高的铝纯度和产品质量。

二、环保铝电解工艺的原理1.电解池设计的优化:加强电解质循环,并通过空气分配系统提高氧气的通量。

2.电池操作的优化:通过电流和电压控制实现电解稳定运行,同时适当提高电流密度,以获得更高的生产效率和能源利用效率。

3.提高电流效率:降低阳极消耗和阴极泄漏,以及使用高效的电解液。

4.可再生能源的利用:通过太阳能光伏、风能发电和水力发电等可再生能源实现电能的供给,大大减少二氧化碳排放。

三、环保铝电解工艺的应用效果1.减少了对环境的负担:环保铝电解工艺的应用大大减少了对环境的负荷,降低了碳排放率和能耗。

2.生产效率显著提高:环保铝电解技术对导电性、导热性和机械性能的调节能力更好,铝纯度更高,产品质量更加稳定。

3.节约了资源:可再生能源的利用可以降低对传统能源的依赖,节约了非再生资源的消耗,也最大程度地提高了铝电过程的能源效率。

四、环保铝电解工艺的瓶颈然而,目前环保铝电解技术存在着很多的瓶颈和待克服的问题。

这些问题包括:1.设备和工艺成本的高昂: 环保铝电解设备和技术的研发投入非常高,导致生产成本相对传统电解工艺而言更高。

2.技术难度较大:环保铝电解工艺需要对电解及有关技术的许多因素进行控制,这涉及到电解液溶质、电流密度、阳极和阴极、电流分布等方面。

水分对氟化铝生产的影响探析

水分对氟化铝生产的影响探析摘要:目前世界上约95%的氟化铝是用于电解铝行业,作为电解质的调整剂,用于补充电解时冰晶石融熔液中消耗的氟化铝成分;部分氟化铝用作陶瓷的外层釉彩和搪瓷釉的助熔剂,非铁金属冶炼的熔剂,金属焊接中的焊接液以及催化剂行业。

本文通过氢氧化铝水分的变化,以及在无水氟化铝生产过程中的反应特性进行分析对比,结合氢氧化铝水分平衡计算,根据无水氟化铝生产过程中造成的控制影响分析,提出了氢氧化铝的指标及管理要求,以确保生产的连续稳定。

关键词:水分;氟化铝生产;影响探析1、氟化铝产品的分类和生产工艺目前,国内外各种氟化铝产品根据生产工艺的不同可分为3种:湿法氟化铝、干法氟化铝和无水氟化铝.①湿法氟化铝:以浓度30%的氢氟酸为原料,与氢氧化铝反应生产的氟化铝产品;②干法氟化铝:以88%~90%氟化氢气体为原料,与氢氧化铝反应生产的氟化铝产品;③无水氟化铝:以99.9%以上无水氟化氢气体为原料,与氢氧化铝反应生产的氟化铝产品.湿法氟化铝生产工艺是20世纪50年代从前苏联引进的第一代技术;干法氟化铝生产工艺是20世纪80年代湖南湘铝从瑞士布斯引进的第二代技术;无水氟化铝生产工艺是多氟多公司自主创新开发的第三代新技术.无水氟化铝生产过程中使用的氟化氢是经过冷凝精馏的高纯产品,利用该项技术生产的无水氟化铝产品主含量高、容重大、水分及杂质含量极低.1.1生产工艺比较下面从化学反应角度比较3种不同氟化铝生产工艺,阐述3种氟化铝的优缺点.1.1.1 3种氟化铝的生产工艺流程3种氟化铝的生产工艺流程见图1.图11.1.2 不同氟化铝工艺化学反应对比(1)不同氟化铝生产氢氟酸工艺对比氢氟酸生产以硫酸、发烟硫酸和萤石为原料.萤石常含有的杂质有SiO2、CaCO3、Al2O3、FeO3、Ca3(PO4)2,伴生的微量元素有Cu、Ag、Au、Ni、Mn、Pb、Zn、Ba、Ga、V,这些杂质和微量元素会参与反应.3种工艺氢氟酸生产区别在于对产生的氟化氢气体的处理方法.湿法氟化铝使用的30%的氢氟酸,产生的粗氟化氢气体用水加以吸收.干法氟化铝是用产生的粗氟化氢气体直接用于合成氟化铝.无水氟化铝是将产生的氟化氢气体经精馏精制得到99.9%的液体氢氟酸,再用于制氟化铝。

电解生产工艺参数选择利弊分析

电解生产主要工艺参数利弊分析通过以上分析,铝电解生产的核心首先是氧化铝浓度,其次是过热度。

其中氧化铝浓度的益处可以计+6分,弊端计-1分。

低氧化铝浓度生产的附带条件有三:一是需要保持低浓度的稳定性,通过改善操作和管理可以实现;需要补充适量AlF3来调节过剩的F-浓度,也很容易实现;三是需要提高电解质内部氧化铝浓度的均匀性,该条件需要从工艺上提高电解质的流动性,与组织低过热度生产有冲突,但有利于氧化铝溶解,需要牺牲部分电流效率弥补。

低氧化铝浓度的优越性非常明显,最最主要的是解决了低温、低过热度对氧化铝溶解的制约,是电解技术进步的核心环节。

电解质过热度在提高电流效率生产安全方面的优越性是非常突出的,但其不利于氧化铝浓度的均匀,不利于电解质导电,更主要的是不利于氧化铝溶解,甚至造成打壳下料不畅通。

过热度的选择必须以保持电解质的流动性和打壳下料的可靠性作为依据。

在保证流动性和下料可靠性的条件下,降低电解质过热度的优越性也是非常突出的。

分子比高低的利弊是相互的,降低分子比在提高电流效率的同时提高了电解质压降,并降低了电解质对氧化铝的溶解性。

因此,分子比的选择只是电解质对氧化铝溶解能力的调节因素。

更具体的分析是对电解质温度、电解质过热度、F-浓度和Al2OF84-浓度的调节手段,从而控制电解质对氧化铝和铝的溶解能力,追求合理的经济技术指标。

分子比的调节非常灵活,但原则是F-浓度与AlF4-浓度的摩尔比必须小于2。

主要措施是:1.当电解质初晶温度较高时,电解质对氧化铝和铝的溶解能力过剩,应降低分子比以提高电流效率。

2.当电解质初晶温度较低时,电解质对氧化铝和铝的溶解能力不足,应提高分子比以追求较低的槽电压和能耗。

3.为了保持电解质的流动性或者操作空间,当过热度适当偏高的时候,应降电解质低分子比,以为氧化铝和铝保持适宜的溶解性,追求电解生产综合效益。

4.在电解质的流动性过剩的条件下,应努力降低过热度,增厚电解槽炉帮,并提高分子比调节氧化铝和铝的溶解能力,在维持氧化铝和铝的溶解能力不变的环境下,也因为炉帮增厚,电解质内部离子扩散强度降低而有利于提高电流效率。

无水氟化铝对电解铝生产的有利因素分析

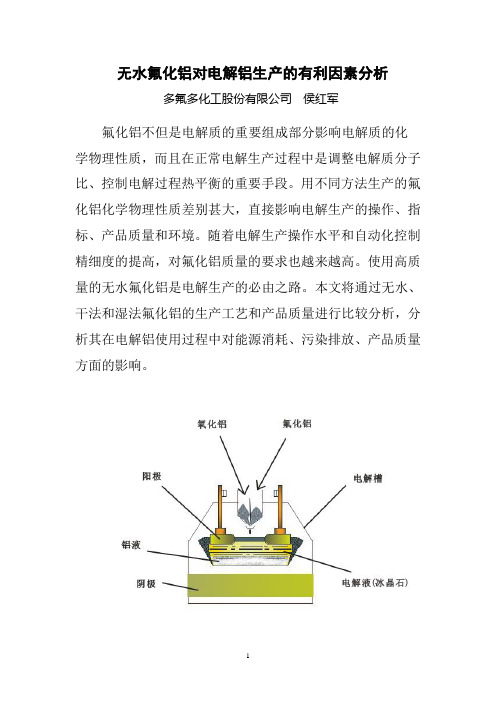

无水氟化铝对电解铝生产的有利因素分析多氟多化工股份有限公司侯红军氟化铝不但是电解质的重要组成部分影响电解质的化学物理性质,而且在正常电解生产过程中是调整电解质分子比、控制电解过程热平衡的重要手段。

用不同方法生产的氟化铝化学物理性质差别甚大,直接影响电解生产的操作、指标、产品质量和环境。

随着电解生产操作水平和自动化控制精细度的提高,对氟化铝质量的要求也越来越高。

使用高质量的无水氟化铝是电解生产的必由之路。

本文将通过无水、干法和湿法氟化铝的生产工艺和产品质量进行比较分析,分析其在电解铝使用过程中对能源消耗、污染排放、产品质量方面的影响。

1 氟化铝产品的分类和生产工艺1.1、分类目前,国内外各种氟化铝产品根据生产工艺的不同可分为三种:湿法氟化铝、干法氟化铝和无水氟化铝。

湿法氟化铝-----以浓度30%的氢氟酸为原料,与氢氧化铝反应生产的氟化铝产品。

干法氟化铝-----以88~90%氟化氢气体为原料,与氢氧化铝反应生产的氟化铝产品。

无水氟化铝-----以99.9%以上无水氟化氢气体为原料,与氢氧化铝反应生产的氟化铝产品。

湿法氟化铝生产工艺是上世纪五十年代从前苏联引进的第一代技术。

干法氟化铝生产工艺是上世纪八十年代湖南湘铝从瑞士布斯引进的第二代技术。

无水氟化铝生产工艺是多氟多公司自主创新开发的第三代新技术。

无水氟化铝生产过程中使用的氟化氢是经过冷凝精馏的高纯产品,利用该项技术生产的无水氟化铝产品主含量高、容重大、水分及杂质含量极低。

1.2、生产工艺比较本文从化学反应角度比较三种不同氟化铝生产工艺,阐述三种氟化铝的优缺点。

1.2.1三种氟化铝的生产工艺流程图如下:1.2.2不同氟化铝工艺化学反应对比1.2.2.1氢氟酸工艺对比氢氟酸生产以硫酸、发烟硫酸和萤石为原料。

萤石常含有的杂质有SiO2、CaCO3、Al2O3、FeO3、Ca3(PO4)2伴生的微量元素有Cu、 Ag 、Au 、Ni、 Mn 、Pb 、Zn、 Ba、 Ga、 V,这些杂质和微量元素会参与反应。

无水氟化铝对电解铝有利因素分析

尽可能少的水份含量,以减少电解质,有利于提高电解铝的质量、电流效率

具有较好的流动性,以满足自动化输送的需要

部分国外厂商指标

组 成 美洲某铝业 亚洲某铝业

90

欧洲某铝业

90

氟化铝AlF3 (%)

≥

90

二氧化硅SiO2 (%)

五氧化二磷P2O5(%) 硫酸盐SO4 烧减量 (%) (%)

五氧化二磷P2O5 (%)

≤ ≥

(g/cm³)

由上表可见:三种氟化铝主含量不同,由此可算出在电解生产中无水氟化铝中氟化铝含量为 用干法和湿法生产的氟化铝量的1.006 和1.059 倍 “烧减量”是氟化铝中水分含量的表示,氟化铝中的水分会导致氟化铝水解。在铝电解过程 中因为三种氟化铝的烧减量的不同,产生的水解量损失也不同,因此仅仅考虑含水影响,经 计算干法和湿法生产的氟化铝消耗并分别为无水氟化铝的1.002和1.055 倍

湿法氟化铝

氟化铝

电解液(氟化铝、冰晶石)

•

氟化铝作为电解过程的溶剂之一,不但是电解质的重要组成部分

影响电解质的化学物理性质,而且在正常电解生产过程中是调整 电解质分子比、控制电解过程热平衡的重要手段。用不同方法生

产的氟化铝化学物理性质差别甚大,直接影响电解生产的操作、

指标、产品质量和环境。

•

以下通过无水、干法和湿法氟化铝的生产工艺和产品质量进行比

主反应方程式

副反应方程式

1.23 无水氟化铝

主反应方程式

副反应方程式

1.24 结论

从以上论述可以看出,无水氟化铝拥有比前两种工艺更 低的杂质含量、更低的水分含量、更高的松装密度更好的 流动性

目 录

1

电解铝过程中氟污染的危害及防治对策

电解铝过程中氟污染的危害及防治对策摘要:在电解铝行业快速发展时期,氟化物作为一种空气污染物,不仅对环境、植物及家畜造成污染,还对人类的遗传、牙齿、呼吸、神经等系统产生影响,本文对氟污染的产生、危害及防治措施进行分析和介绍,旨在为有关工作提供参考。

关键词:电解铝氟化物氟污染一、电解铝行业中氟化物的产生电解铝主要生产工艺为:以氧化铝为原料,以冰晶石和其它氟盐为熔剂,组成电解质溶液。

在电解槽内经碳素电极导入直流电,发生电化学反应,在碳阴极上析出金属铝,在碳素阳极产生一氧化碳和二氧化碳[1]。

在电解中氟盐也会发生化学反应产生氟化氢等氟盐废气,从而对环境产生污染。

二、氟化物对植物的危害各种植物的叶片、根系都能吸收氟。

一般地说,氟化物在植物体内的积累分布规律是:叶>茎>根。

由于叶中的氟化物极少向外输送,因而其积累量与叶龄呈正相关;从不同叶位看,氟化物的分布特点是:基部>顶部>中上部。

不同植物对氟的吸收累积有明显差异。

如茶树,叶片中氟的生物积累效率非常高,为土壤可溶性氟的1000倍,为土壤总氟的2-7倍;97%的氟积累在叶片中,而在其它部位只有3%[2]。

根据目前的研究结果,氟化物对植物的伤害途径,可归纳为以下几个方面:1.抑制叶绿素的合成。

如,大豆叶片经1.31×10-2mmol/L,NaF处理后,其叶绿素的合成明显受到抑制。

2.抑制植物蛋白质、核酸的合成,并加速其分解。

如经HF处理后,桑叶的蛋白质含量随熏气时间的增加而降低,在叶片未出现可见伤害症状的情况下,10 d下降了2.5%;第10d时,RNA含量比对照下降了9.6%。

3.影响酶活性。

如在氟污染条件下,梅树离体叶片的纤维素酶活性明显增高。

据此推断,梅树落叶是由于氟化物激活了纤维素酶。

4.影响碳、氮代谢。

氟化物对桑叶的碳、氮代谢的影响,已有较详细的研究报告。

5.破坏叶片表皮的微结构。

比如,经过HF处理后,葡萄叶片表皮细胞明显皱缩、干瘪,气孔变形;桑叶表皮产生腐蚀孔、腐蚀斑,斑孔在靠近叶脉处特别多,而且还有裂缝出现。

(生产管理知识)无水氟化铝对电解铝生产的有利因素分析

无水氟化铝对电解铝生产的有利因素分析多氟多化工股份有限公司侯红军氟化铝不但是电解质的重要组成部分影响电解质的化学物理性质,而且在正常电解生产过程中是调整电解质分子比、控制电解过程热平衡的重要手段。

用不同方法生产的氟化铝化学物理性质差别甚大,直接影响电解生产的操作、指标、产品质量和环境。

随着电解生产操作水平和自动化控制精细度的提高,对氟化铝质量的要求也越来越高。

使用高质量的无水氟化铝是电解生产的必由之路。

本文将通过无水、干法和湿法氟化铝的生产工艺和产品质量进行比较分析,分析其在电解铝使用过程中对能源消耗、污染排放、产品质量方面的影响。

1 氟化铝产品的分类和生产工艺1.1、分类目前,国内外各种氟化铝产品根据生产工艺的不同可分为三种:湿法氟化铝、干法氟化铝和无水氟化铝。

湿法氟化铝-----以浓度30%的氢氟酸为原料,与氢氧化铝反应生产的氟化铝产品。

干法氟化铝-----以88~90%氟化氢气体为原料,与氢氧化铝反应生产的氟化铝产品。

无水氟化铝-----以99.9%以上无水氟化氢气体为原料,与氢氧化铝反应生产的氟化铝产品。

湿法氟化铝生产工艺是上世纪五十年代从前苏联引进的第一代技术。

干法氟化铝生产工艺是上世纪八十年代湖南湘铝从瑞士布斯引进的第二代技术。

无水氟化铝生产工艺是多氟多公司自主创新开发的第三代新技术。

无水氟化铝生产过程中使用的氟化氢是经过冷凝精馏的高纯产品,利用该项技术生产的无水氟化铝产品主含量高、容重大、水分及杂质含量极低。

1.2、生产工艺比较本文从化学反应角度比较三种不同氟化铝生产工艺,阐述三种氟化铝的优缺点。

1.2.1三种氟化铝的生产工艺流程图如下:1.2.2不同氟化铝工艺化学反应对比1.2.2.1氢氟酸工艺对比氢氟酸生产以硫酸、发烟硫酸和萤石为原料。

萤石常含有的杂质有SiO2、CaCO3、Al2O3、FeO3、Ca3(PO4)2伴生的微量元素有Cu、 Ag 、Au 、Ni、 Mn 、Pb 、Zn、 Ba、 Ga、V,这些杂质和微量元素会参与反应。

铝电解生产过程中氟化铝添加控制策略探析

38 轻 金 属2011年第2期作者简介:张兴彤(1971-),男,工程师。

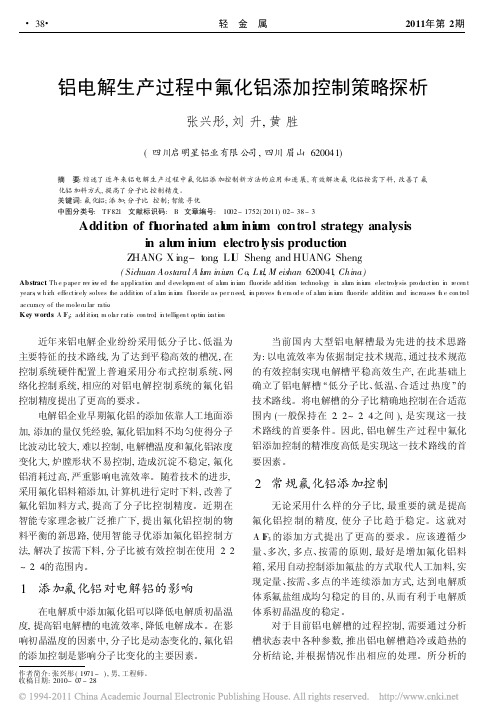

收稿日期:2010-07-28铝电解生产过程中氟化铝添加控制策略探析张兴彤,刘升,黄胜(四川启明星铝业有限公司,四川眉山620041)摘 要:综述了近年来铝电解生产过程中氟化铝添加控制新方法的应用和进展,有效解决氟化铝按需下料,改善了氟化铝加料方式,提高了分子比控制精度。

关键词:氟化铝;添加;分子比控制;智能寻优中图分类号:TF821 文献标识码:B 文章编号:1002-1752(2011)02-38-3Additi on of fl uori nated al u m i ni u m control strategy analysisi n alu m i niu m electro l ysis productionZ HANG X ing-tong ,LI U Sheng and HUANG Sheng(Sichuan Aostaral A l u m inium C o .,L t d .,M eis han 620041,China)Abstract :Th e p aper rev i e w ed t he appli cati on and d evelopm ent of al um i n i um fluoride add ition technol ogy i n al um i n i um electrol ysis produ cti on i n recen tyears ,w h i ch effecti vel y solves t he additi on of a l u m i n i um fl uori de as per n eed,i m proves t h em od e of al um i n i um fl uori de additi on and i ncreases t h e con trol accuracy of the molec u lar ratio .K ey words :A l F 3;add iti on ;m ol ar rati o con tro;l i n telli gen t op ti m iz ati on近年来铝电解企业纷纷采用低分子比、低温为主要特征的技术路线,为了达到平稳高效的槽况,在控制系统硬件配置上普遍采用分布式控制系统、网络化控制系统,相应的对铝电解控制系统的氟化铝控制精度提出了更高的要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

无水氟化铝对电解铝生产的有利因素分析多氟多化工股份有限公司侯红军氟化铝不但是电解质的重要组成部分影响电解质的化学物理性质,而且在正常电解生产过程中是调整电解质分子比、控制电解过程热平衡的重要手段。

用不同方法生产的氟化铝化学物理性质差别甚大,直接影响电解生产的操作、指标、产品质量和环境。

随着电解生产操作水平和自动化控制精细度的提高,对氟化铝质量的要求也越来越高。

使用高质量的无水氟化铝是电解生产的必由之路。

本文将通过无水、干法和湿法氟化铝的生产工艺和产品质量进行比较分析,分析其在电解铝使用过程中对能源消耗、污染排放、产品质量方面的影响。

1 氟化铝产品的分类和生产工艺1.1、分类目前,国内外各种氟化铝产品根据生产工艺的不同可分为三种:湿法氟化铝、干法氟化铝和无水氟化铝。

湿法氟化铝-----以浓度30%的氢氟酸为原料,与氢氧化铝反应生产的氟化铝产品。

干法氟化铝-----以88~90%氟化氢气体为原料,与氢氧化铝反应生产的氟化铝产品。

无水氟化铝-----以99.9%以上无水氟化氢气体为原料,与氢氧化铝反应生产的氟化铝产品。

湿法氟化铝生产工艺是上世纪五十年代从前苏联引进的第一代技术。

干法氟化铝生产工艺是上世纪八十年代湖南湘铝从瑞士布斯引进的第二代技术。

无水氟化铝生产工艺是多氟多公司自主创新开发的第三代新技术。

无水氟化铝生产过程中使用的氟化氢是经过冷凝精馏的高纯产品,利用该项技术生产的无水氟化铝产品主含量高、容重大、水分及杂质含量极低。

1.2、生产工艺比较本文从化学反应角度比较三种不同氟化铝生产工艺,阐述三种氟化铝的优缺点。

1.2.1三种氟化铝的生产工艺流程图如下:1.2.2不同氟化铝工艺化学反应对比1.2.2.1氢氟酸工艺对比氢氟酸生产以硫酸、发烟硫酸和萤石为原料。

萤石常含有的杂质有SiO2、CaCO3、Al2O3、FeO3、Ca3(PO4)2伴生的微量元素有Cu、 Ag 、Au 、Ni、 Mn 、Pb 、Zn、 Ba、 Ga、V,这些杂质和微量元素会参与反应。

三种工艺氢氟酸生产区别在于对产生的氟化氢气体的处理方法。

湿法氟化铝使用的30%的氢氟酸,产生的粗氟化氢气体用水加以吸收。

干法氟化铝是用产生的粗氟化氢气体直接用于合成氟化铝。

无水氟化铝是将产生的氟化氢气体经精馏精制得到99.9%的液体氢氟酸,再用于制氟化铝。

以下是主反应和副反应的化学方程式a、氢氟酸主反应H2SO4 + CaF2CaSO4 + 2HFb、氢氟酸副反应CaCO3 + H2SO4CaSO4 + 2H2O+CO2SiO2 + HF SiF4+ 2H2OR2O3 + 3H2SO4R2(SO4)3 + 3H2O(R=Fe、Al等)MS + 3H2SO4MSO4 + H2S(M=Pb、Zn、Fe、As等)Fe+ 2H2SO4FeSO4 + SO2+ 2H2OSO2 + 2H2S 3S + 2H2OH2SO4 + H2S S + SO2+ 2H2O磷可能以磷酸钙、亚磷酸钙的形式存在于萤石中,在和硫酸反应可生产磷酸、亚磷酸,氢氟酸和磷酸反应生成六氟磷酸然后再分解生成五氟化磷;亚磷酸和氢氟酸反应生成三氟化磷,亚磷酸分解生成磷酸和磷烷。

Ca3(PO4)2 + 3H2SO43CaSO4+ 2H3PO4H3PO4 + 5HF PF5+ 4H2OCa3(PO3)2 + 3H2SO43CaSO4+ 2H3PO3H3PO3 + 3HF PF3 + 3H2O4H3PO3 3H3PO4 + PH3从以上副反应可以看出,生成的氟化氢气体中会含有水分、四氟化硅、二氧化硫、硫化氢、五氟化磷、三氟化磷等,这些杂质气体如不去除,在有水的条件下,会生成氟硅酸、硫酸、亚硫酸、磷酸等,合成氟化铝时就会和氢氧化铝发生反应,最终形成杂质进入氟化铝,降低氟化铝产品质量。

从制酸工艺来看,无水氟化铝所使用的氢氟酸质量要远远高于湿法氟化铝和干法氟化铝,相应得到的氟化铝中杂质含量也远远低于前两种工艺生产的氟化铝。

1.2.2.2氟化铝化学反应a、湿法氟化铝(1)主反应方程式。

3HF + Al(OH)3 AlF3·3H2O 煅烧AlF3 + 3H2O(2)副反应方程式。

3H2SO4+ 2Al(OH)3Al2(SO4) 3 +6H2O3H2SO3+ 2Al(OH)3Al2(SO3) 3 +6H2OH2SiF6+ 2Al(OH)32AlF3 + SiO2 + 3H2O3H3PO4 + 2Al(OH)3Al2(PO4) 3 +6H2O湿法氟化铝将得到的氟化氢气体用水吸收为30%的氢氟酸,在吸收过程中,氟化氢气体中的杂质也同时被吸收,因此这种30%的氢氟酸中含有较多的硫酸、氟硅酸、磷酸等。

和氢氧化铝反应时,先生成过饱和的氟化铝溶液,然后经结晶得到三水氟化铝晶体,再将三水氟化铝煅烧脱水得到氟化铝。

同时在溶液中存在如上副反应。

生成产物或以固体形式进入氟化铝,或以吸附、夹晶等形式在氟化铝结晶时进入氟化铝,从而影响湿法氟化铝产品质量。

而且湿法氟化铝生产过程中先生成三水氟化铝结晶,再煅烧脱水,在这个过程中三水氟化铝结晶水从晶格中脱去,造成晶体破裂,粒度变小,因而得到的氟化铝松装密度较低,一般在0.7g/cm3。

b、干法氟化铝(1)主反应方程式。

2Al(OH)3 煅烧Al2O3+ 3H2OHF(粗气)+Al2O3 双层流化床AlF3 + 3H2O(2)副反应方程式3H2SO4+ Al2O3Al2(SO4) 3 + 3H2O3H2SO3+ Al2O3Al2(SO3) 3 + 3H2OH2SiF6+ Al2O32AlF3 + SiO2 + H2O3H3PO4 + Al2O3Al2(PO4) 3 + 3H2O干法氟化铝先将氢氧化铝煅烧为氧化铝,再和未经精馏精制的氟化氢粗气反应。

氢氧化铝煅烧得到氧化铝的过程也存在着脱去晶格中水的过程,造成晶体破裂,因此煅烧后氧化铝粒度较煅烧前要小,这会影响到随后合成氟化铝的力度,因此干法氟化铝的松装密度一般在1.3-1.5g/cm3。

同时反应过程中存在以上副反应,只是在干法氟化铝流化床反应器中,温度高,气体流速较快,杂质气体与水生成的硫酸、亚硫酸、磷酸和氧化铝不能充分反应,因此氟化铝中杂质含量要低于湿法氟化铝。

c、无水氟化铝(1)主反应方程式HF + 2Al(OH)3 循环流化床AlF3 + 6H2O(2)副反应方程式3H2SO4+ 2Al(OH)3Al2(SO4) 3 + 6H2O3H2SO3+ 2Al(OH)3Al2(SO3) 3 + 6H2OH2SiF6+ 2Al(OH)32AlF3 + SiO2 +4 H2O3H3PO4 + 2Al(OH)3Al2(PO4) 3 + 6H2O无水氟化铝先将氟化氢粗气精馏精制,除去绝大部分的气体杂质,得到99.9%以上的无水氟化氢,再和水分含量约6%的氢氧化铝在循环流化床中反应,副反应几乎没有,极大降低了氟化铝中的杂质含量。

氢氧化铝不经煅烧脱水,减少晶体破裂,又因高膨循环流化床具有气固分布一致、径向混合良好、气固接触充分等特点,使得得到的氟化铝具有松装密度大(一般不小于1.6g/cm3)、水分含量低的优点。

1.2.2.3总结从以上论述可以看出,无水氟化铝拥有比前两种工艺更低的杂质含量、更低的水分含量、更高的松装密度更好的流动性。

2 电解铝生产对氟化铝的性质要求(1)尽可能少的水分含量,以减少电解质熔体的水解;(2)具有低的杂质含量,以便提高电解铝的质量;(3)具有较好的流动性,以满足自动化输送的需要;以下是国标、国外标准和三种不同氟化铝的质量对比表1 GB/T4292-2007表2 部分国外厂商指标表3 三种不同氟化铝的产品质量对比3 无水氟化铝与干法氟化铝、湿法氟化铝对电解铝生产影响的比较3.1 氟化铝消耗由表3 可见三种氟化铝主含量不同,由此可算出在电解生产中无水氟化铝中氟化铝含量为用干法和湿法生产的氟化铝量的1 . 006 和1 . 059 倍。

“烧减量”是氟化铝中水分含量的表示,氟化铝中的水分会导致氟化铝水解。

在铝电解过程中因为三种氟化铝的烧减量的不同,产生的水解量损失也不同,因此仅仅考虑含水影响,经计算干法和湿法生产的氟化铝消耗并分别为无水氟化铝的1 . 006 和1. 195 倍。

将主要含量和水分影响相加计算,在电解铝生产中用干法和湿法生产出的氟化铝分别为无水氟化铝的1 . 012 和1 . 266 倍,通过以上数据可以推算出三种氟化铝的吨铝氟化铝消耗量,见表4 :表4 三种氟化铝吨铝消耗量比较注:2006 年前,我国电解铝生产还是以使用湿法氟化铝为主,据期刊文献及相关信息网统计,我国各家铝厂的氟化铝消耗约为25kg/t--Al,当然氟化铝消耗与操作方式和管理水平有重要关系,这也是我国铝厂与世界先进铝厂的差距之一。

由于无水氟化铝的水分含量极低,尤其相对于湿法氟化铝,其在加入电解液后主反应非常迅速,水解反应等副反应非常少,能够及时地调整电解质分子比,有利于电解生产中槽温的准确控制。

3.2 污染排放3. 2 . 1 氟化氢气体含氟烟气是电解铝生产中的主要气态污染物,氟化氢是气氟的主要成分。

氟化氢是电解质中的含氟物料与水或氢作用而产生的。

水的来源是氧化铝、氟化铝和环境中的水分。

物料中的含水量直接影响电解烟气中氟化氢的含量,氟化氢含量高,通过电解厂房天窗和净化烟囱排出量也增加。

以下仅对氟化铝中含水量对氟化氢生成量作粗略计算。

“烧减量”是指氟化铝产品在600 ℃的环境下灼烧0 .5 小时的减少量,这个指标主要以氟化铝产品中的结晶水含量为主,水对电解铝生产非常不利,会与电解液中的氟化铝发生水解反应,产生氟化氢气体,不仅降低了氟化铝的收率而且排放出有害的氟化氢气体污染环境,其反应方程式为:3 H2O + 2AlF3 = A1203 + 6HF↑根据三种氟化铝的“烧减量”指标和水解反应方程式可以算出其在电解使用后氟化氢气体的排放量。

电解HF 排放量见表5表5 三种氟化铝在电解中HF 排放比较表3.2 .2 二氧化硫气体氟化铝中的“硫酸盐”在加入电解液后会产生有害的二氧化硫气体,根据三种氟化铝的“硫酸盐”指标可以算出其在电解铝使用后二氧化硫气体的排放量。

二氧化硫排放量见表6表6 三种氟化铝在电解中SO2排放比较表3.3 对电流效率的影响氟化铝中的“五氧化二磷”在加入电解质后会一直累积而导致磷含量升高,造成电流效率的下降,电耗升高,据有关资料报道,如果电解质中含有0 . 01 %的磷,则电流效率降低0.95 %〕。

根据三种氟化铝的“五氧化二磷”指标可以算出其进入电解质的量。

表7 三种不同氟化铝吨铝磷累积量使用湿法氟化铝其磷的累积对电流效率的影响最大,而使用无水氟化铝最小,使用无水氟化铝对电解铝工业节能降耗的优势显而易见。