环焊缝力学性能检验指导书

焊接检验计划书

焊接检验计划书1. 引言本文档旨在描述焊接检验计划,以确保焊接工艺和焊接接头的质量符合预期要求。

焊接是一种常用的连接方法,在各种工业领域中广泛应用。

为了确保焊接接头的可靠性和安全性,必须进行焊接检验。

2. 焊接检验目的焊接检验的主要目的是验证焊缝的质量,确认其符合相关标准和规范的要求。

通过焊接检验,可以及时发现焊接工艺存在的问题,并采取措施进行修正,提高焊接接头的质量和可靠性。

3. 焊接检验内容焊接检验的主要内容包括以下几个方面:3.1 焊接工艺评定对于每种焊接工艺,需要进行工艺评定。

评定焊接工艺的参数,包括焊接材料、焊接设备、焊接方法、焊接电流、焊接电压等。

评定的结果将作为指导焊接工艺控制的依据。

3.2 焊接接头检验焊接接头的质量直接影响到焊接结构的可靠性和安全性。

因此,焊接接头的检验至关重要。

焊接接头的检验内容包括焊缝的外观质量、尺寸检查、焊缝的可视检验和无损检测等。

3.3 焊接材料检验焊接材料的质量对焊接接头的强度和耐腐蚀性能有着重要影响。

焊接材料的检验主要包括焊条和焊丝的质量检查和化学成分分析等。

3.4 焊接设备检验焊接设备的性能和稳定性对焊接质量也有着重要影响。

焊接设备的检验包括焊接电源的输出电流和电压的准确度检查、焊接机床的机械性能检验等。

4. 焊接检验方法焊接检验方法根据不同的检验内容和要求而有所不同。

常用的焊接检验方法包括以下几种:4.1 视觉检验视觉检验是最常用的焊接检验方法之一,通过肉眼观察焊缝的外观质量以及焊接接头的尺寸等来判断焊缝的质量。

4.2 尺寸检查尺寸检查是焊接接头检验的重要内容之一,通过测量焊缝的尺寸来验证其是否符合设计要求。

4.3 可视检验可视检验是通过放大焊缝的细节,使用增倍镜等设备来检查焊缝的质量,包括焊缝的几何形状、焊缝的缺陷等。

4.4 无损检测无损检测是通过使用超声波、射线或磁粉等无损检测方法,对焊缝进行检测,以发现焊缝中的隐蔽缺陷。

5. 焊接检验计划焊接检验计划是对焊接检验的组织和实施进行规划和安排的文件。

10-2 焊接接头的力学性能(一)

接头最低塑性区变形能力的控制。纵向弯曲没有横弯和侧弯

使用的普遍,大多设计规程不规定进行纵弯。纵弯多在科研 试验和某些焊后承受变形加工部件的 工艺评定中使用。

焊接接头的力学性能 2)管接头的压扁性能

带纵焊缝和环焊 缝的小直径管接头,不

能取样进行弯曲试验 时,按GB/T2653—1989 《焊接接头弯曲及压扁试验方法》进行压扁 试验。压扁试验是将管接头外壁距离压至H 时(如图3-9示),检 查焊缝受拉部位有无

焊工技师、高级技师培训

10-2 焊接接头的力学性能(一)

焊接接头的力学性能

考查结构能否保证安全运行,在要求的期限内达到设计功能

的最直接、最可靠的方法是观察结构的实际运行。但这个方法在

时间和物质消耗两方面都是最不经济的,因此提出了许多试验方 法,其中最基本的是在不同环境中(或经不同环境使用后)的材

料力学性能试验。

力控制。但是根据受试接头 焊缝宽度的不同,相邻热影响区材料对横向和 侧

向弯曲也有不同程度的影响。所以横向和侧向弯曲件能是接头横向变形能力的 工程度量, 不是单纯焊缝塑性形变能力指标。

焊接接头的力学性能

纵向弯曲时接头各区受到相同程度的形 变,开裂首先 发生在压轴下受拉面的最低塑性区,因此纵向芎曲角主要受

。对 于异质材料的焊接接头,除上述力学性能

不均 勻外,接头各部分的其他物理性能(例如 弹性模量等)有时也可能存在较大差别,这些都

经常导致焊接接头力学性能测试结果的较大分散

性,甚至对相同接头,由于测试细节上的不同, 不同的测试者之间也可能得出具有显著差别的试 验结果。

焊接接头的力学性能 1.1焊接接头的力学性能及测试 1.1.1力学性能试样取样的一般原则 正确进行试样取样是关系力学性能试验的 最终结果是否正确合理的首要条 件,因而掌握取样的一般原则十分重要。这里给出熔焊接头的冲击、拉伸、弯

焊接件检验标准

焊接件检验标准焊接件是工程结构中常见的连接部件,其质量直接关系到整个结构的安全可靠性。

为了确保焊接件的质量,需要进行严格的检验,以便及时发现和排除质量问题。

本文将介绍焊接件检验的标准和方法,以供参考。

一、外观检验。

外观检验是焊接件检验的第一步,通过目测检查焊缝的形态、均匀度、平整度、夹渣、气孔、裂纹等缺陷。

焊缝应平直、均匀,无夹渣、气孔和裂纹,焊缝与母材的过渡应平滑,无凹凸不平的现象。

二、尺寸检验。

尺寸检验是焊接件检验的重要环节,包括焊缝的宽度、高度、角度、长度等尺寸的测量。

焊缝的尺寸应符合设计要求,且应在允许的公差范围内。

三、力学性能检验。

力学性能检验是评定焊接件质量的重要手段,包括拉伸强度、屈服强度、延伸率、冲击韧性等指标的测试。

焊接件的力学性能应符合设计要求,能够满足使用条件下的荷载要求。

四、非破坏检验。

非破坏检验是通过对焊接件进行超声波、射线、磁粉或液体渗透等方法的检测,来发现焊接件内部的缺陷和隐患。

非破坏检验可以及时发现焊接件的裂纹、气孔等缺陷,对于提高焊接件的质量具有重要意义。

五、化学成分检验。

焊接件的化学成分对其性能具有重要影响,通过对焊接材料和母材的化学成分进行检验,可以确保焊接件的材料质量符合要求,从而保证焊接件的使用性能。

六、表面质量检验。

焊接件的表面质量直接影响其防腐性能和美观度,通过对焊接件表面的清洁度、平整度、氧化皮、锈蚀等方面进行检验,可以保证焊接件的质量和外观要求。

七、环境适应性检验。

焊接件在使用过程中会受到各种环境因素的影响,包括温度、湿度、腐蚀介质等,通过对焊接件的环境适应性进行检验,可以确保焊接件在不同环境条件下的使用性能。

综上所述,焊接件的检验标准涉及外观、尺寸、力学性能、非破坏检验、化学成分、表面质量和环境适应性等多个方面,只有通过全面、严格的检验,才能确保焊接件的质量符合要求,从而保证工程结构的安全可靠性。

希望本文所述内容能够对焊接件检验工作有所帮助,提高焊接件的质量水平。

关于实施NBT47014等标准的注意事项

关于实施NB/T47014等标准的注意事项根据国家特设局质检特函〔2011〕102号文件和NB/T47014等标准宣贯的要求,NB/T47014-2011《承压设备焊接工艺评定》、NB/T47015-2011《压力容器焊接规程》、NB/T47016-2011《承压设备产品焊接试件的力学性能检验》三份新标准,各压力容器制造企业应着手开始执行。

具体要求如下:一、对NB/T47014-2011《承压设备焊接工艺评定》,各制造单位的焊接责任人应根据此标准的条款,逐步整理以前的老焊接工艺评定报告PQR,主要是对其中的“焊接工艺评定指导书”进行更改,更改内容为:①母材的类别号和组别号;②焊接厚度范围;③焊缝金属厚度范围;④焊接位置;⑤焊后热处理的温度范围和保温时间(如不符合NB/T47015的要求,应重新做)。

整理完毕后,在报告的封面上签上或盖上:“本焊接工艺评定报告已符合NB/T47014-2011的要求”等字样。

二、NB/T47015-2011《压力容器焊接规程》和NB/T47016-2011《承压设备产品焊接试件的力学性能检验》二份新标准,各制造单位应立即开始执行。

三、实施上述新标准的注意事项:1、NB/T47014的注意事项①新的焊接工艺评定须按NB/T47014的要求进行。

②过去是焊接工艺指导书,现在是预焊接工艺规程,推荐格式见附录F表F·1(P71)。

③焊接试件的试验位置用:1G、2G、3G、4G、5G、5GX、6G、6GX;1F、2F、3F、4F等来表示。

④焊接方法改变,需要重新进行焊接工艺评定。

⑤母材主评定规则:a、类别的评定规则:除下列以外类别号、组别号改变要重新评定(螺柱焊、摩擦焊除外),对于SMAW、SAW、GMAW、GTAW、PAW的填丝工艺,Fe-1~Fe-5A高类别号母材相焊的评定,适用于该类别号母材与低类别号母材相焊。

b、组别评定规则,除下列外需要重新进行评定:同类别同组别;在同类别号中,高组别号母材评定适用于该高组号母材与低组别号母材相焊;组别号为Fe-1-2的母材评定,适用于组别号为Fe-1-1的母材。

管道环焊缝应力消减与评价方法

管道环焊缝应力消减与评价方法

李玉坤;赵赏鑫;韩天昊;常景龙;彭启凤;杨进川;韩志强

【期刊名称】《中国石油大学学报:自然科学版》

【年(卷),期】2022(46)6

【摘要】焊接完成后环焊缝区域产生残余应力,导致管道有效承载能力和安全裕度降低,选择有效的应力消减措施和评价手段对确保焊接管段服役安全有重要工程价值。

将超声冲击应力消减技术和矫顽力法应力评价技术在带有环焊缝的X80焊接管段进行应用,对比焊缝区域消减前后显微组织、残余应力、力学性能变化。

结果表明:消减前焊趾熔合线处显微组织为层带状分布,消减后晶粒变小,转变为交织分布,晶粒分布更加均匀;焊缝中心矫顽力普遍减小,残余应力由拉应力消减后转变为压应力,应力集中程度降低;力学性能尤其是冲击韧性提高了13%~21%,拉伸力学性能变化较小;经过超声冲击的服役管道环焊缝处应力水平显著降低;超声冲击和矫顽力法是油气管道环焊缝焊后应力消减及评价的有效手段。

【总页数】7页(P170-176)

【作者】李玉坤;赵赏鑫;韩天昊;常景龙;彭启凤;杨进川;韩志强

【作者单位】中国石油大学(华东)储运与建筑工程学院;国家管网集团西部管道有限责任公司;国家石油天然气管网集团有限公司;齐鲁空天信息研究院;新疆油田公司风城油田作业区

【正文语种】中文

【中图分类】TG113.2

【相关文献】

1.油气管道环焊缝缺陷检测评价方法研究

2.油气管道环焊缝缺陷检测评价方法研究

3.油气管道环焊缝质量评价与缺陷修复方法研究

4.基于矫顽力的管道环焊缝应力测量及应力集中分布的研究

5.管道环焊缝根部裂纹的有限元评价方法研究

因版权原因,仅展示原文概要,查看原文内容请购买。

焊接工艺评定-指导书

如何做好焊接工艺评定如何做好焊接工艺评定第一节、焊接工艺评定一、焊接工艺评定概念焊接工艺评定工作是整个焊接工作的前期准备。

焊接工艺评定工作是验证所拟定的焊件及有关产品的焊接工艺的正确性而进行的试验过程和结果评价。

它包括焊前准备、焊接、试验及其结果评价的过程。

焊接工艺评定也是生产实践中的一个重要过程,这个过程有前提、有目的、有结果、有限制范围。

所以焊接工艺评定要按照所拟定的焊接工艺方案进行焊前准备、焊接试件、检验试件、测定试件的焊接接头是否具有所要求的使用性能的各项技术指标,最后将全过程积累的各项焊接工艺因素、焊接数据和试验结果整理成具有结论性、推荐性的资料,形成“焊接工艺评定报告”。

二、焊接工艺评定的意义焊接工艺评定是保证锅炉、压力容器和压力管道焊接质量的一个重要环节。

焊接工艺评定是锅炉、压力容器和压力管道焊接之前技术准备工作中一项不可缺少的重要内容,是国家质量技术监督机构进行工程审验中必检的项目,是保证焊接工艺正确和合理的必经途径,是保证焊件的质量,焊接接头的各项性能必须符合产品技术条件和相应的标准要求的重要保证,因此,必须通过相应的实验即焊接工艺评定加以验证焊接工艺正确性和合理性,焊接工艺评定和还能够在保证焊接接头质量的前提下尽可能提高焊接生产效率和最大限度的降低生产成本,获取最大的经济效益。

三、焊接工艺评定目的焊接工艺评定的目的是:(1)是锅炉、压力容器和压力管道及设备制造、安装、检修等生产过程和焊工培训教学应遵循的技术文件。

(2)是焊接质量管理所要执行的关键环节或重要措施。

(3)是反映一个单位施焊能力和技术水平高低的重要标志。

(4)是行业和国家相关的规程所做规定的必须进行的项目。

四、焊接工艺评定的历史和发展80年代以后,电力系统高温、高压机组不断涌现,尤其近年来超临界、超超临界机组的不断出现,新钢种、新材料的不断出现;国家和行业的标准如《蒸汽锅炉安全监察规程》、《压力容器安全监察规程》和《电力工业锅炉压力容器监察规程》等规程都严格规定要进行焊接工艺评定;而在机组的安装、设备的检修实际工作中也都不同程度出现了由于焊接工艺不当影响焊接质量,并造成了一定的损失。

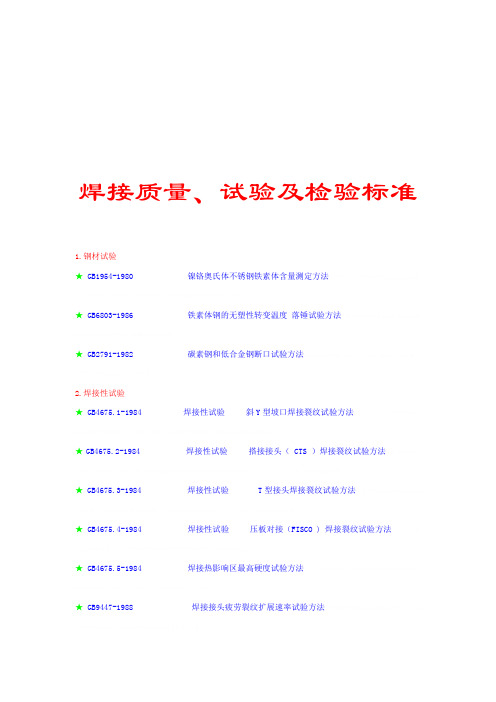

焊接质量、试验与检验标准(doc 13页)

焊接质量、试验及检验标准1.钢材试验★ GB1954-1980 镍铬奥氏体不锈钢铁素体含量测定方法★ GB6803-1986 铁素体钢的无塑性转变温度落锤试验方法★ GB2791-1982 碳素钢和低合金钢断口试验方法2.焊接性试验★ GB4675.1-1984 焊接性试验斜Y型坡口焊接裂纹试验方法★GB4675.2-1984 焊接性试验搭接接头( CTS )焊接裂纹试验方法★ GB4675.3-1984 焊接性试验 T型接头焊接裂纹试验方法★ GB4675.4-1984 焊接性试验压板对接(FISCO ) 焊接裂纹试验方法★ GB4675.5-1984 焊接热影响区最高硬度试验方法★ GB9447-1988 焊接接头疲劳裂纹扩展速率试验方法★ GB2358-1980 裂纹张开位移(COD)试验方法★ GB7032-1986 T 型角焊接头弯曲试验方法★ GB9446-1988 焊接用插销冷裂纹试验方法★ GB4909.12-1985 裸电线试验方法镀层可焊性试验焊球法★ GB2424.17-1982 电工电子产品基本环境试验规程锡焊导则★ GB4074.26-1983 漆包线试验方法焊锡试验★ JB/ZQ3690 钢板可焊性试验方法★ SJ1798-1981 印制板可焊性测试方法3.力学性能试验方法★ GB2649-1989 焊接接头力学性能试验取样方法★GB2650-1989 焊接接头冲击试验方法★ GB2651-1989 焊接接头拉伸试验方法★ GB2652-1989 焊缝及熔敷金属拉伸试验方法★ GB2653-1989 焊接接头弯曲及压扁试验方法★GB2654-1989 焊接接头及堆焊金属硬度试验方法★GB2655-1989 焊接接头应变时效敏感性试验方法★ GB2656-1981 焊接接头和焊缝金属的疲劳试验方法★ GB11363-1989 釺焊接头强度试验方法★ GB8619-1989 釺缝强度试验方法4. 焊机材料试验★ GB3731-1983 涂料焊条效率、金属回收率和熔敷系数的测定★GB3965-1983 电焊条熔敷金属中扩散氢测定方法★ GB8454-1987 焊条用还原钛铁矿粉中亚铁量的测定★ GB5292.1-1985 熔炼焊剂化学分析方法重量法测定二氧化硅量★ GB5292.2-1985 熔炼焊剂化学分析方法电位滴定法测定氧化锰量★ GB292.3-1985 熔炼焊剂化学分析方法高锰酸盐光度法测定氧化锰量★ GB5292.4-1985 熔炼焊剂化学分析方法 EDTA容量法测定氧化铝量★ GB5292.5-1985 熔炼焊剂化学分析方法磺基水杨酸光度法测定氧化铁量★ GB5292.6-1985 熔炼焊剂化学分析方法热解法测定氧化钙量★GB5292.7-1985 熔炼焊剂及化学分析法氟氯化铅-EDTA容量法测定氟化钙量★ GB5292.8-1985 熔炼焊剂及化学分析法钼蓝光度法测定磷量★ GB5292.9-1985 熔炼焊剂及化学分析方法火焰光度法测定氧化钠、氧化钾量★ GB5292.10-1985 熔炼焊剂及化学分析法燃烧-库伦法测定碳量★ GB5292.11-1985 熔炼焊剂及化学分析法燃烧-碘量法测定流量★GB5292.12-1985 熔炼焊剂及化学分析法 EDTA容量法测定氧化钙、氧化镁量★ GB11364-1989 钎焊材料铺展性及填缝性试验方法★ GB4907.1-1985 电子器件用金、银及其合金釺焊料试验方法清洁性检验方法★ GB4907.2-1985 电子器件用金、银及其合金釺焊料试验方法溅散性试验方法★ JB3169-1982 喷焊合金粉末硬度力度检测★ JB3170-1982 喷焊合金粉末化学成分分析方法5.焊接检验★ GB/T12604.1-2005 无损检测术语超声检测★ GB/T12604.2-2005 无损检测术语射线检测★ GB/T12604.3-2005 无损检测术语渗透检测★ GB/T12604.4-2005 无损检测术语声发射检测★GB/T12604.5-2005 无损检测术语磁粉检测★ GB/T12604.6-2005 无损检测术语涡流检测★ GB5618-1985 线性象质计★ GB3323-1987 钢熔化对接接头射线照相和质量分级★ GB/T12605-1990 钢管环缝熔化焊对接接头射线透照工艺和质量分级★ GB11343-1989 接触式超声斜射探伤方法★ GB11344-1989 接触式超声波脉冲回波法测厚★ GB11345-1989 钢焊缝手工超声波探伤方法和探伤结果的分级★ GB2970-1982 中厚钢板超声波探伤方法★ JB1152-1981 锅炉和钢制压力容器对接焊缝超声波探伤★CB827-1980 船体焊缝超声波探伤★ GB10866-1989 锅炉受压元件焊接接头金相和断口检验方法★ GB11809-1989 核燃料棒焊缝金相检验★ZBJ04005-1987 渗透探伤方法★ ZBJ04003-1987 控制渗透探伤材料质量的方法★ JB3965-1985 钢制压力容器磁粉探伤★EJ187-1980 磁粉探伤标准★EJ186-1980 着色探伤标准★ JB/ZQ3692 焊接熔透量的钻孔检验方法★ JB/ZQ3693 钢焊缝内部缺陷的破断试验方法★GB11373-1989 热喷涂涂层厚度的无损检测方法★ EJ188-1980 焊缝真空盒检漏操作规程★JB1612-1982 锅炉水压试验技术条件★ GB9251-1988 气瓶水压试验方法★ GB9252-1988 气瓶疲劳试验方法★GB12135-1989 气瓶定期检查站技术条件★ GB12137-1989 气瓶密封性试验方法★ GB11639-1989 溶解乙炔气瓶多孔填料技术指标测定方法★ GB7446-1987 氢气检验方法★ GB4843-1984 氩气检验方法★ GB4845-1984 氮气检验方法6.焊接质量★ GB6416-1986 影响钢熔化焊接头质量的技术因素★ GB6417-1986 金属熔化焊焊缝缺陷分类及说明★ TJ12.1-1981 建筑机械焊接质量规定★ JB/ZQ3679 焊接部位的质量★ JB/ZQ3680 焊缝外观质量★ JB/TQ330-1983 通风机焊接质量检验★ CB999-1982 船体焊缝表面质量检验方法★JB3223-1983 焊条质量管理规程7.其他★ GB8923-1983 涂装前钢材表面锈蚀等级和除锈等级★ GB1223-1975 不锈耐酸钢晶间腐蚀倾向试验方法★GB4334.1-1984 不锈钢10%草酸浸蚀试验方法★ GB4334.2-1984 不锈钢硫酸-硫酸铁腐蚀试验方法★ GB4334.3-1984 不锈钢65%硝酸腐蚀试验方法★GB4334.4-1984 不锈钢硝酸-氢氟酸腐蚀试验方法★GB4334.5-1984 不锈钢硫酸-硫酸铜腐蚀试验方法★ GB4334.6-1984 不锈钢5%硫酸腐蚀试验方法★ GB4334.7-1984 不锈钢三氯化铁腐蚀方法★GB4334.8-1984 不锈钢42%氯化镁腐蚀试验方法★ GB4334.9-1984 不锈钢点蚀电位测定法焊接技术条件、质量检验、工艺评定标准集本篇是《焊接材料资料汇编》第五篇。

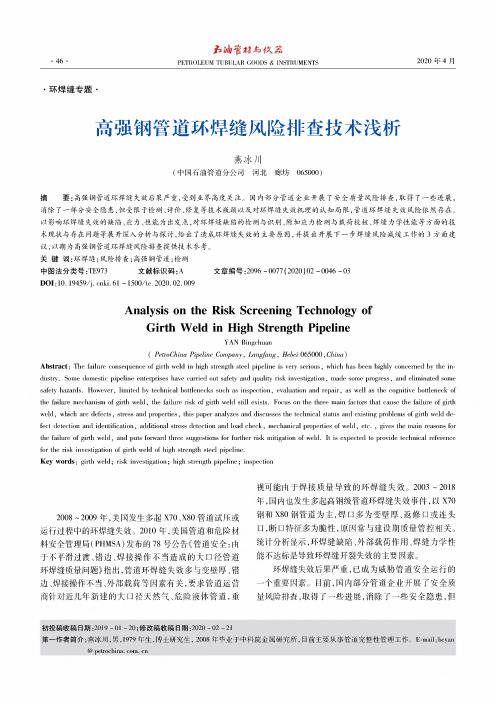

高强钢管道环焊缝风险排查技术浅析

•46 •PETROLEUM TUBULAR GOODS & INSTRUMENTS2020年4月-环焊缝专题-高强钢管道环焊缝风险排查技术浅析燕冰川(中国石油管道分公司河北廊坊065000%摘 要:高强钢管道环焊缝失效后果严重,受到业界高度关注。

国内部分管道企业开展了安全质量风险排查,取得了一些进展,消除了一部分安全隐患,但受限于检测、评价、修复等技术瓶颈以及对环焊缝失效机理的认知局限,管道环焊缝失效风险依然存在$以影响环焊缝失效的缺陷、应力、性能为出发点,对环焊缝缺陷的检测与识别、附加应力检测与载荷校核、焊缝力学性能等方面的技术现状与存在问题等展开深入分析与探讨,给出了造成环焊缝失效的主要原因,并提出开展下一步焊缝风险减缓工作的3方面建 议,以期为高强钢管道环焊缝风险排查提供技术参考。

关 键 词:环焊缝;风险排查;高强钢管道;检测中图法分类号:TE973 文献标识码:A 文章编号:2096 -0077( 2020) 02 -0046 -03DOI :10.19459/j. cnki. 61 - 1500/te. 2020. 02. 009Analysis on the Risk Screening Technology ofGirth Weld in High Strength PinelineYAN Bingchuan(PetroChina Pipeline Company , Langfang , Hebei 065000, China %Abstracr : The failure consequence of girth weld in high strength steel pipeline is vet serious , which has been highly concerned by the in-dusta. Some domestic pipeline enterprises have carried out safety and quality risk investigation , made some procress , and 6X1110804 somesafety hazards. However , limited by technical bottlenecks such as inspection , evaluation and repair , as well as the cocnitive bottleneck of theeaiiueemechanim oegieth weid , theeaiiueeeik oegieth weid _ti i exit.Focu_on thetheeemain eactoe thatcau_etheeaiiueeoegiethweld , which are defects , stress and properties , this paper analyzes and discusses the technical status and existing problems of girth weld de fect detection and identification , additional stress detection and load check , mechanical pwpewies of weld, etc. , gives the main reasons forthe failure of girth weld , and puts foavard three suggestions for further risk mitigation of weld. It is expected te provide technical reference for the risk investigation of girth weld of high strength steel pipeline.Key words : girth weld ; risk investigation ; high strength pipeline ; inspection2008 ~2009年,美国发生多起X70、X80管道试压或运行过程中的环焊缝失效。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精品文档

环焊缝实训指导书

一、环焊缝实训目的

1、了解管线工程环焊缝试验使用的标准。

2、了解管线工程环焊缝力学性能试验的试件类型及数量

3、掌握管线工程环焊缝的试验方法。

二、试验设备

1、液压式万能材料试验机

2、冲击试验机

三、环焊缝试验标准

1、API 1104

2、SY/T4103-1995

四、环焊缝取样数量及类型见表一

环焊缝试验的试样的类型及数量表

精品文档

五、拉伸试验

1. 拉伸试样(如图2 所示)尺寸长2230mm;宽25mm ,试样可通过机械切割或氧气切割的

方法进行。

除有缺口或不平行外,试样不要求进行其它加工。

如有需要,应进行机械加工处理使试样边缘光滑和平行。

图2 拉伸试样

2. 拉伸试样试验方法

(1)测量试样的尺寸

在试样的两端和中间部位测量试样的宽度和厚度,取最小面积作为试样的尺寸。

(2)根据试样尺寸选择试验机的量程。

(3)将试样夹在试验机上下夹头上,并保持垂直。

(4)试样应在拉伸载荷下拉断。

从而计算出试样的抗拉强度。

3. 拉伸试样评定方法

(1)每个试样的抗拉强度应大于或等于管材的规定最小抗拉强度,但不需要大于或等于管材的实际抗拉强度。

(2)如果试样断在母材上,且抗拉强度大于或等于管材规定的最小抗拉强度时,则该试样合格。

(3)如果试样断在焊缝或熔合区,其抗拉强度大于或等于管材规定的最小抗拉强度时,则断面缺陷符合标准的要求则该试样合格。

(4)如果试验是杂低于管材规定的最小抗拉强度下断裂,则该焊口不合格,应重新试验

六、刻槽锤断试验

1. 刻槽锤断试样刻槽锤断试样尺寸长约230mm,宽约25mm,制样可通过机械切割或氧

气切割的方法进行。

用钢锯在试样两侧焊缝断面的中心(以根焊道为准)锯槽,每个刻槽深度约3mm。

用此方法准备的刻槽锤断试样,有可能断在母材上而不断在焊缝上。

当前一次试验表明可能会在母材处断裂时,为保证断口断在焊缝上,则可在焊缝外表面余高上刻槽,但是深度从焊缝表面算起不得超过1.6mm。

2. 刻槽锤断试样试验方法

(1)刻槽锤断试样可在拉伸试验机上拉断。

(2)或支撑两端,打击中部锤断;或支撑一端,打击另一端锤断。

焊缝断裂的暴露面应至少为19mm 宽。

3. 刻槽锤断试样的评定方法每个刻槽锤断试样的断裂试样的断裂面应完全焊透和熔合。

任何气体的最大尺寸应不大于1.6mm ,且所有气孔的累计面积应不大于断裂面积的2%。

夹渣深度应小于0.8mm ,长度应不大于钢管公称壁厚的1/2,且小于3mm。

相邻夹渣间至少应相距13mm。

测量方法如图4 所示,白点不做为不合格的原因。

七、背弯和面弯试验

1. 背弯和面弯试样

背弯和面弯试样尺寸长230mm,宽25mm,且其边缘应磨成圆角(如图5)制样可通过机械切割或氧气切割的方法进行。

焊缝内外表面余高应去除至与试样母材表面平

齐。

加工的表面应光滑,加工痕迹应轻微并垂直于焊缝轴线。

2. 背弯和面弯试验方法

1)背弯和面弯试样应在导向弯曲试验模具上弯曲,模具如图6 所示。

(2)试样以焊缝为中心放置于下模上。

面弯试验以焊缝外表面朝向下模,背弯试样以焊缝内表面朝向下模,施给上模压力,将试样压入下模内,直到试样弯曲成U 形

3. 背弯和面弯试验的评定方法弯曲后,试样拉伸弯曲表面上的焊缝和熔合线区域所发现的任何方向上任一裂纹或其他缺陷尺寸应大于钢管公称壁厚的1/2 且不大于3mm .除非发现其他缺陷,由试样边缘上产生的裂纹长度在任何方向上应不大于6mm。

弯曲试验中每个试样均应满足评定要求。

八、侧弯试验

1. 侧弯试样

当试样壁厚>12.7mm 时弯曲试样应做成侧弯试样进行弯曲试验。

侧弯试样尺寸长

230mm ,宽13mm,且其长边缘应磨成圆角(如图7 所示)。

试样可先通过机械切割的方法制成宽度约19mm 的粗样,然后用机加工或磨削制成13mm宽的试验试样。

试样表面应光滑平行。

2. 侧弯试验方法

(1)侧弯试样应在类似图6 所示的导向弯曲试验模具上弯曲。

(2)将试样以焊缝为中心放置在下模上,焊缝表面与模具成90°。

施给上模压力,将试样压入下模内,直到22 试样弯曲成近似U 形。

3. 侧弯试验评定每个侧弯试样弯曲后,试样拉伸弯曲表面上的焊缝和熔合线区域所发现的任何方向上任一裂纹或其他缺陷尺寸应大于钢管公称壁厚的1/2且不大于3mm .除非发现其他缺陷,由试样边缘上产生的裂纹长度在任何方向上应不大于6mm。

九、低温冲击韧性试验

1. 夏比V 形缺口冲击试样

按图1规定的位置截取试块,在每个试块上机加工出两组(每组3块)夏比V 形缺口冲击试样。

其中一组缺口开在焊缝垂直中心线上,另一组缺口开在熔合线上见图8。

试样尺寸和冲击功见表3。

2. 冲击试验方法

试验温度为-20℃试验方法应按GB/T2299 标准规定进行。

3. 冲击试验评定

冲击试样在-20℃温度下,冲击吸收功应等于或大于表3 中规定值,如果任何一个冲击试样未满足上述要求,则该焊口不合格。

十、宏观组织检验

1. 宏观试样

在垂直焊缝轴线方向上按照图1 规定位置截取试样,试样尺寸见图9。

试样的一个断面进行研磨腐蚀后作为检验面。

2. 宏观试样检验方法用五倍手持放大镜,对检测面进行宏观检验。

3. 宏观试样的评定方法宏观检验面不允许有裂纹和未熔合。

十一、焊接接头硬度试验

1. 硬度试样

焊接接头硬度测定在宏观组织检验试样上进行。

对于下向焊工艺,取立焊三点位置试样;取仰焊六点位置试样;对于上向焊工艺,取仰焊六点位置试样.

2. 方法

试验选用10Kg载荷,按GB/T4240.1规定测定接头硬度并计算HV10 值.硬度测定压痕点位置见图10.

3. 要求

所有硬度测定点HV10 硬度值不大于265.

十二、抗HIC 性能试验

1. 抗HIC 试样

试样应包含焊缝热影响区及母材及母材并且焊缝位于试块中心位置,试块数量应不少于3 个.

2. 方法

当焊接材料的含硫量小于0.005%时,焊缝不作抗HIC性能试验.当焊接材料的含硫量大于0.005%且小于0.015%时,应按NACE TM0284 的要求作抗HIC 性能试验,且取要求中的B 溶液进行试验.

3. 要求

试验结果应满足下列要求:

CLR≤15%

CTR≤5%

CSR≤2% 不满足上述要求的焊口则不合格.

十三、试验报告

试验报告见下面的格式

环焊缝试验记录

试验编号:

试验日期: 送 件 人:

1.

2

3

审核:

委托单位: 工程名称: 试验设备:

试验:。