材料力学实验报告 拉压试验

拉伸压缩实验报告

一、实验目的1. 了解材料力学中拉伸和压缩的基本原理及实验方法。

2. 通过实验观察材料的弹性、屈服、强化等力学行为。

3. 测定材料的屈服极限、强度极限、延伸率、断面收缩率等力学性能指标。

4. 掌握电子万能试验机的使用方法及工作原理。

二、实验原理1. 拉伸实验:将试样放置在万能试验机的夹具中,缓慢施加轴向拉伸载荷,通过力传感器和位移传感器实时采集力与位移数据,绘制F-Δl曲线,分析材料的力学性能。

2. 压缩实验:将试样放置在万能试验机的夹具中,缓慢施加轴向压缩载荷,通过力传感器和位移传感器实时采集力与位移数据,绘制F-Δl曲线,分析材料的力学性能。

三、实验设备1. 电子万能试验机2. 力传感器3. 位移传感器4. 游标卡尺5. 计算机及数据采集软件四、实验材料1. 低碳钢拉伸试样2. 铸铁压缩试样五、实验步骤1. 拉伸实验:1. 将低碳钢拉伸试样安装在万能试验机的夹具中。

2. 设置试验参数,如拉伸速率、最大载荷等。

3. 启动试验机,缓慢施加轴向拉伸载荷,实时采集力与位移数据。

4. 绘制F-Δl曲线,分析材料的力学性能。

2. 压缩实验:1. 将铸铁压缩试样安装在万能试验机的夹具中。

2. 设置试验参数,如压缩速率、最大载荷等。

3. 启动试验机,缓慢施加轴向压缩载荷,实时采集力与位移数据。

4. 绘制F-Δl曲线,分析材料的力学性能。

六、实验结果与分析1. 低碳钢拉伸实验:1. 通过F-Δl曲线,确定材料的屈服极限、强度极限、延伸率、断面收缩率等力学性能指标。

2. 分析材料在拉伸过程中的弹性、屈服、强化等力学行为。

2. 铸铁压缩实验:1. 通过F-Δl曲线,确定材料的强度极限等力学性能指标。

2. 分析材料在压缩过程中的破坏现象。

七、实验结论1. 通过本次实验,我们掌握了拉伸和压缩实验的基本原理及实验方法。

2. 通过实验结果,我们了解了低碳钢和铸铁的力学性能。

3. 实验结果表明,低碳钢具有良好的弹性和塑性,而铸铁则具有较好的抗压性能。

金属材料的拉伸与压缩实验报告

金属材料的拉伸与压缩实验报告

一、前言

拉伸与压缩实验是金属材料力学性能测试中常用的方法之一。

通过实验可以得到金属材料的抗拉强度、屈服强度、延伸率等性能参数。

本实验旨在通过对不同金属材料的拉伸与压缩实验,探索金属材料的力学特性。

二、实验原理

拉伸与压缩实验的原理是将金属样本放入拉力机中,通过施加相应的拉伸或压缩力,在不同的应变下测量样本的力学性能。

应变可以通过求解样本的伸长量与原始长度的比值得到。

三、实验步骤

1. 将金属样本放置在拉力机上,并调整夹具使样本稳固;

2. 开始拉伸实验,慢慢增加加载量,记录下载荷和伸长量;

3. 当样本出现明显的变形时停止拉伸,记录此时的载荷和伸长量;

4. 根据记录数据计算拉力与伸长量之间的比值,得到材料的抗拉强度和延伸率;

5. 进行压缩实验,步骤同拉伸实验;

6. 根据实验数据计算压力与压缩量之间的比值,得到材料的抗压强度和压缩率。

四、实验结果分析

本实验对不同金属材料进行了拉伸与压缩实验。

实验结果表明,不同材料的力学

性能存在较大的差异。

其中,钢材的抗拉强度最高,铝材的延伸率较高。

对于同一材料,在拉伸和压缩实验中得到的结果存在差异,这是由于材料在不同的加载形式下会表现出不同的力学特性。

五、实验总结

拉伸与压缩实验是研究金属材料力学性能的重要手段。

通过实验可以得到材料的抗拉强度、屈服强度、延伸率等性能参数,有助于了解不同材料的应用范围和性能要求。

在实验中需要注意样本的选择和制备,以及试验过程中的操作规范和数据记录精确。

材料力学拉伸与压缩实验报告

材料力学拉伸与压缩实验报告一、实验目的本实验旨在通过拉伸与压缩实验,探讨材料在受力下的力学性能,了解材料的强度、延展性和变形特点,为材料的工程应用提供理论依据。

二、实验原理1. 拉伸实验原理:拉伸试验是通过对试样施加拉力,使其发生长度方向的拉伸变形,以研究材料的强度、延展性和断裂特性。

在拉伸过程中,可以通过载荷和位移数据来绘制应力-应变曲线,从而得到材料的力学性能参数。

2. 压缩实验原理:压缩试验是通过对试样施加压力,使其产生长度方向的压缩变形,以研究材料在受压状态下的变形特性和抗压性能。

通过测量载荷和位移数据,可以得到材料的应力-应变关系,并分析其力学性能。

三、实验装置及试样1. 实验装置:拉伸试验机、压缩试验机、数据采集系统等。

2. 试样:常用的拉伸试样为标准圆柱形试样,常用的压缩试样为标准方形试样。

四、实验步骤1. 拉伸实验:a. 准备好拉伸试样,安装在拉伸试验机上。

b. 设置合适的加载速率和采样频率,开始施加拉力。

c. 记录载荷和位移数据,绘制应力-应变曲线。

d. 观察试样的变形情况,记录拉伸过程中的各阶段特征。

2. 压缩实验:a. 准备好压缩试样,安装在压缩试验机上。

b. 设置合适的加载速率和采样频率,开始施加压力。

c. 记录载荷和位移数据,得到应力-应变关系曲线。

d. 观察试样的变形情况,记录压缩过程中的各阶段特征。

五、实验结果及分析1. 拉伸试验结果分析:根据绘制的应力-应变曲线,分析材料的屈服点、最大强度、断裂点等力学性能参数,并观察材料的断裂形态和变形特点。

2. 压缩试验结果分析:根据得到的应力-应变关系曲线,分析材料在受压状态下的变形和抗压性能,并观察材料的压缩断裂形态。

六、实验结论通过拉伸与压缩实验,我们得到了材料在拉伸和压缩条件下的力学性能参数,并对其力学性能进行了分析。

实验结果表明,材料在拉伸状态下具有较好的延展性和韧性,而在受压状态下表现出良好的抗压性能。

这些结果为材料的工程应用提供了重要参考。

秋季学期工程力学材料力学实验拉压

可以拷取本讲义

(桌面)

重要通知

说明:第十五周的周五和周六所提供的第四个“三选一” 实验:弯扭组合变形实验,由于开设的单元组数 过少,已经做了重新调整,请如下同学务必注意: (1)已选本实验的同学请重新上网及时预约; (2)由于“测弹性模量E”和“叠梁弯曲”两个实验已 经预约满员导致无法再预约的同学,请尽快上 网预约。

(4)在颈缩阶段,试件出现颈缩之后,横截

面积急剧缩小,出现颈缩,材料变形增大应力反而下降,最后材被拉断。2.铸铁的拉伸

(1)平断口,无屈服,无颈缩 (2)非线性变形,弹性模量 E 近似用割线斜率代替 (3)拉伸强度极限很低,只有 = 110~160Mpa

(4)延伸率很小 δ 0.5% 。

3.低碳钢的压缩

(1)弹性模量、比例极限、弹性极限、 屈服极限 , 与拉伸时几乎相同。

(2)试件最后压缩变扁,不会断裂,由于两端 摩擦力影响,形成“腰鼓状”。

(3)测不出抗压强度极限

4.铸铁的压缩

(1)近450斜断口 (2)延伸率远大于拉伸(接近5%)

(3)弹性模量E 与拉伸时不同

(4)抗压强度极限远高于抗拉强度(接近4倍)。

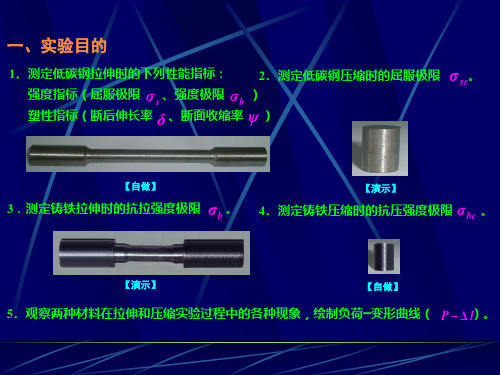

一、实验目的

1.测定低碳钢拉伸时的下列性能指标:

2.测定低碳钢压缩时的屈服极限 σ sc。

强度指标(屈服极限 σ s 、强度极限 σb )

塑性指标(断后伸长率 δ 、断面收缩率 ψ )

【自做】

3.测定铸铁拉伸时的抗拉强度极限 σb 。

【演示】

4.测定铸铁压缩时的抗压强度极限 σbc 。

【演示】

【自做】

强化阶段

低

低

碳 钢

Ps

屈服阶段

碳

Psc

拉伸实验

拉伸挤压实验报告结论(3篇)

第1篇一、实验概述本次拉伸挤压实验旨在通过实际操作,验证材料力学理论在拉伸和挤压过程中的应用,并观察材料在不同受力状态下的力学性能变化。

实验材料选用了一种典型的金属材料,通过微机控制电子万能试验机对材料进行拉伸和挤压实验,获得了材料的应力-应变曲线,并对其力学性能进行了分析。

二、实验目的1. 理解拉伸和挤压实验的基本原理和操作步骤。

2. 观察并分析材料在拉伸和挤压过程中的力学行为。

3. 测定材料的弹性模量、屈服强度、抗拉强度、延伸率等力学性能指标。

4. 掌握材料力学性能测试方法,为后续材料选型和结构设计提供依据。

三、实验结果与分析1. 拉伸实验结果分析- 应力-应变曲线:在拉伸实验中,材料表现出明显的弹性阶段、屈服阶段和强化阶段。

在弹性阶段,应力与应变呈线性关系,材料表现出良好的弹性性能。

进入屈服阶段,应力不再随应变线性增加,材料开始出现塑性变形。

强化阶段,材料抵抗变形的能力增强,但最终仍会发生断裂。

- 力学性能指标:根据应力-应变曲线,计算得到材料的弹性模量、屈服强度、抗拉强度、延伸率等指标。

结果表明,该材料具有较高的弹性模量和抗拉强度,良好的塑性和韧性。

2. 挤压实验结果分析- 应力-应变曲线:在挤压实验中,材料表现出明显的弹性阶段和塑性阶段。

与拉伸实验相比,挤压过程中材料的屈服强度和抗拉强度略有提高,而延伸率则有所降低。

- 力学性能指标:根据应力-应变曲线,计算得到材料的弹性模量、屈服强度、抗拉强度、延伸率等指标。

结果表明,该材料在挤压过程中具有较高的弹性模量和抗拉强度,但塑性变形能力相对较弱。

四、实验结论1. 材料力学性能:本次实验结果表明,该金属材料具有较高的弹性模量和抗拉强度,良好的塑性和韧性,适用于承受较大拉伸和挤压载荷的结构部件。

2. 实验方法:拉伸和挤压实验是材料力学性能测试的重要方法,能够有效反映材料的力学行为。

通过实验,可以了解材料在不同受力状态下的力学性能,为材料选型和结构设计提供依据。

材料力学实验(拉压试验)

材料力学实验(拉压试验)拉伸实验一.实验目的:1.学习了解电子万能试验机的结构原理,并进行操作练习。

2.确定低碳钢试样的屈服极限3.确定铸铁试样的强度极限、强度极限。

、伸长率、面积收缩率。

4.观察不同材料的试样在拉伸过程中表现的各种现象。

二.实验设备及工具:电子万能试验机、游标卡尺、记号笔。

三.试验原理:塑性材料和脆性材料拉伸时的力学性能。

(在实验过程及数据处理时所支撑的理论依据。

参考材料力学、工程力学课本的介绍,以及相关的书籍介绍,自己编写。

)四.实验步骤1.低碳钢实验(1)量直径、画标记:用游标卡尺量取试样的直径。

在试样上选取3各位置,每个位置互相垂直地测量2次直径,取其平均值;然后从3个位置的平均值中取最小值作为试样的直径。

用记号笔在试样中部画一个或长的标距,作为原始标距。

(2)安装试样:启动电子万能试验机,手动立柱上的“上升”或“下降”键,调整活动横梁位置,使上、下夹头之间的位置能满足试样长度,把试样放在两夹头之间,沿箭头方向旋转手柄,夹紧试样。

(3)调整试验机并对试样施加载荷:调整负荷(试验力)、峰值、变形、位移、试验时间的零点;根据出加载速度,其中计算为试样中部平行段长度,当测定下屈服强度和抗拉强度时,并将计算结果归整后输入;按下显示屏中的“开始”键,给试样施加载荷;在加载过程中,注意观察屈服载荷的变化,记录下屈服载荷的大小,当载荷达到峰值时,注意观察试样发生的颈缩现象;直到试样断裂后按下“停止”键。

(4)试样断裂后,记录下最大载荷和断口处最小直径。

从夹头上取下试样,重新对好,量取断后标距2.铸铁实验(1)量直径:用游标卡尺量取试样的直径。

在试样上选取3各位置,每个位置互相垂直地测量2次直径,取其平均值;然后从3个位置的平均值中取最小值作为试样的直径。

(2)安装试样:启动电子万能试验机,手动立柱上的“上升”或“下降”键,调整活动横梁位置,使上、下夹头之间的位置能满足试样长度,把试样放在两夹头之间,沿箭头方向旋转手柄,加紧试样。

拉压实验报告

拉压实验报告拉压实验报告引言:拉压实验是一种常见的实验方法,通过对材料进行拉伸和压缩测试,可以研究材料的力学性能和变形行为。

本实验旨在通过对不同材料的拉压测试,分析各材料的强度、韧性和变形特性,从而对材料的性能进行评估和比较。

实验材料和设备:本次实验选取了三种常见的材料进行拉压测试,分别是金属材料、塑料材料和橡胶材料。

实验所需的设备包括拉压试验机、压力计、测量仪器和标准样品。

实验过程:1. 金属材料拉压试验:首先,选择一块金属样品,将其固定在拉压试验机上。

然后,逐渐增加拉力,记录下拉伸过程中的应力和应变数据。

根据实验数据计算得出金属材料的强度和韧性指标,并绘制应力-应变曲线。

2. 塑料材料拉压试验:与金属材料拉压试验类似,选择一块塑料样品,并将其固定在拉压试验机上。

通过逐渐增加拉力,记录下拉伸过程中的应力和应变数据。

根据实验数据计算得出塑料材料的强度和韧性指标,并绘制应力-应变曲线。

3. 橡胶材料拉压试验:橡胶材料的拉压试验与金属和塑料材料有所不同。

由于橡胶的弹性特性,其拉伸过程中会出现显著的应变增大,而应力并不会随之增加。

因此,在拉压试验中,我们需要记录橡胶材料的应变和拉力数据,并绘制应变-拉力曲线。

实验结果与分析:通过对金属、塑料和橡胶材料的拉压试验,我们得到了相应的实验数据和曲线。

根据实验数据,我们可以计算出各材料的强度、韧性和变形特性。

从强度方面来看,金属材料通常具有较高的强度,能够承受较大的拉力。

塑料材料的强度相对较低,而橡胶材料的强度更低,主要表现为其较大的应变能力。

在韧性方面,金属材料通常具有较高的韧性,能够在受力下发生较大的塑性变形。

塑料材料的韧性相对较低,而橡胶材料的韧性更低,主要表现为其较大的弹性变形。

在变形特性方面,金属材料的变形通常表现为塑性变形,即材料在受力下会发生永久性变形。

塑料材料的变形特性也主要为塑性变形。

而橡胶材料的变形特性主要为弹性变形,即材料在受力下会发生可逆的变形。

海大材料力学实验报告书(拉压)参考模板

材料力学实验报告书

姓名

班级

学号

成绩

中国海洋大学工程学院

拉伸和压缩实验

实验日期:一、实验目的

二、主要仪器设备

三、实验原理简述

四、实验步骤

五、原始实验数据及结果处理

1、试件尺寸

2、实验数据

3、计算公式

强度:σ=

断后延伸率:δ=

断面收缩率:ψ=

4、实验结果

5、绘制应力-变形曲线图(碳钢拉伸、碳钢压缩、铸铁拉伸、铸铁压缩图,绘

在同一座标系中,并应能大体体现出两种材料在拉、压时应力大小及变形大小的相对关系)

6、试件破坏草图

六、问题讨论

1.低碳钢和铸铁在拉伸及压缩时力学性质有何差异?

2.由拉伸试验所确定的材料机械性能在实际工程应用中有何价值?

3.为什么拉伸试验必须采用标准试件或比例试件?材料和直径相同而所用标距方式不同(长比例试件及短比例试件)的试件,它们的延伸率是否相同?为什么?

4.铸铁压缩时的破坏形式说明了什么?

成绩

指导教师

友情提示:范文可能无法思考和涵盖全面,供参考!最好找专业人士起草或审核后使用,感谢您的下载!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

材料力学实验

实验二拉压实验

实验日期:2018.10.29

一、实验目的

1、测定低碳钢(Q235)拉伸最大载荷Fm、拉伸强度Rm、下屈

服强度R El、断后伸长率A、断后收缩率Z。

2、观察低碳钢拉伸过程中各种现象(屈服、颈缩等),并绘制拉伸

曲线。

3、测定低碳钢(Q235)压缩时下压缩屈服强度R eLc,绘制压缩曲线。

4、测定铸铁压缩时最大压缩力F、抗压强度Rmc,绘制压缩曲线。

二、实验设备

1、电子万能试验机

2、应变式引伸计(标距50mm)

3、计算机数据采集系统及实验软件

4、游标卡尺

三、实验原理

利用拉伸试验机产生的静拉力(或静压力),对标准试样进行轴向拉伸(或压缩),同时连续测量变化的载荷和试样的伸长量,直至断裂(或破裂),并根据测得的数据计算出有关的力学性能指标。

四、实验步骤

1、碳素钢拉伸

(1)用游标卡尺和分规测量试样的直径d0和标距L0。

在标距中央及两条标距线附近各取截面进行测量。

(2)在控制计算机上打开拉伸实验软件,进人到实验程序界面,如图所示。

(3)启动电子万能实验机。

(4)检查横梁运动。

如图3- 6所示,在横梁调整栏中选择合适的下横梁升降速度。

点击横梁(上升]或(下降]按钮,观察下横梁行走方向是否正确。

(5)输入试样参数。

在试样参数栏中填人试样标距L0和直径d0,(6)负荷显示框清零。

此时实验机未加载荷,在负荷显示框下方点击清零按钮,使显示框的负荷数值归零。

注意,加载荷后不得使用此按钮。

(7)安装试样。

将拉伸试样一端装入上夹头,旋转手柄,夹紧。

只夹住试样端头30 mm即可。

上升横梁,将试样的下端30 mm导入下夹头,夹紧。

(8)安装引伸计。

将引伸计的两刀口装卡在试样中段,用皮筋或弹簧固定,限位小圆柱与上刀口臂之间应留不大于0.3 mm缝隙。

(9)在实验界面中将“试验速率”设为5 mm/ min。

(10)在实验前将变形显示框清零,位移显示框清零,负荷显示框不清零。

(11)上述实验准备工作完毕后,请实验指导教师检查一遍无误后,即可开始实验。

(12)点击[拉伸]按钮,实验开始。

实验开始后要有专人操作软件,并监视实验运行状态。

(13)观察实验过程。

查看软件的负荷、受力和位移这3个传感器显示框,实验初期数值应都增大,实验曲线向上延伸。

观察主视窗中应力—应变曲线变化,特别是弹性、屈服、强化和颈缩各阶段的特征。

(14)摘除引伸计。

当曲线过屈服段后,再向右延伸3格左右,然后用鼠标选中“用位移代替变形”(在图形下方),再摘除引伸计。

(15)摘除引伸计后,可以加快实验,将“试验速率”改为10 mm/ min。

(16)继续观察实验图形,当实验曲线下降(负荷下降)时,观看试样的颈缩现象。

(17)试样拉断后,点击[停止]按钮。

在文件菜单下保存本实验。

(18)测量数据。

卸下拉断的试样,将试样的断裂部分紧密对接起来,尽量使轴线位于一条直线上,然后做下述测量。

①测量断后最小直径du:在颈缩最小处的两垂直方向上测直径,用两

者的平均值作为d。

②测量断后标距Lu:在轴向上测量试样断后的标距。

(19)在软件的试样参数栏中将测得的du和Lu填人“断后参数”中。

(20)进人计算栏,点击[计算]按钮,软件自动计算并显示计算结果,再次保存本实验。

(21)分析计算结果是否合理,如果合理,在计算界面下选择需打印的实验结果项目,然后打印实验报告。

(22)整理现场,结束实验。

2、低碳钢铸铁压缩

(1)测量试样:用游标卡尺测量低碳钢和铸铁试样的直径d和长度L。

(2)开启实验软件:在控制计算机上运行压缩实验软件,进人到实验界面,如图所示。

(3)开机,启动电子万能实验机。

(4)检查横梁位移速度。

(5)输入试样参数:在试样参数界面中填人试样直径d0。

(6)安装式样。

(7)负荷栏清零:此时负荷传感器未受载荷,负荷栏的示值应为零。

在负荷栏下方单击[清零]按钮,显示框数值置零。

(8)压头定位:操作横梁下降,使压头接近试样,当压头与试样有约1 mm间隙时,停止移动。

注意:当压头快接近试样时,应降低横梁下降速度到10 mm/min以下,避免压头冲击试样而造成事故。

(9)进入试验栏中,将“试验速率”设为3 mm/min,点击[压缩]按钮,实验开始。

(10)观察软件视窗上的实验曲线变化,低碳钢试样与铸铁试样受压有何不同。

(11)观察负荷窗口实验力,对于低碳钢试样,加载到70 kN左右停止实验,卸载取下试样。

对于铸铁试样,试样破坏时实验力下降,点击[停止]按钮,卸载取下试样。

注意:压缩铸铁试样时,不要近距离观察试样,以免试样破坏时有碎屑飞出伤眼。

(12)记录实验结果:对于低碳钢试样,在负荷变形曲线图上将鼠标指针指到下屈服点,即可读出下压缩屈服载荷。

对于铸铁试样,选中负荷窗口的峰值,读取最大载荷。

软件也可自动计算。

五、实验记录与结果

1、低碳钢拉伸实验

低碳钢拉伸曲线

最大载荷Fm 31.982KN 拉伸强度Rm407.2MPa 下屈服强度R El 281.922MPa 断后伸长率A 30.0% 断后收缩率Z 67.5%

2、低碳钢与铸铁压缩

低碳钢压缩曲线下压缩屈服强度R eLc 320.076MPa

铸铁圧缩曲线

最大压缩力F 58.338KN 抗压强度Rmc 742.8MPa

六、结果分析与讨论

低碳钢是塑性材料,而铸铁是脆性材料。

相同规格的两种材料受压时,它们内部应力处处相同,但是低碳钢抗压能力非常强,且抗拉抗压能力相当,所以最后会被压扁(虽然失效但是不会断裂)。

而铸

铁的抗压能力远远大于抗拉能力,最后会被内部的正应力(参考应力状态分析相关内容)给拉断,断口呈斜45度角。