对中板部分钢种延伸不合的分析

中厚板探伤不合原因及其提高措施汇总(1)

探伤不合原因及其提高措施汇总(Ⅱ)引言:本文是最新几篇文献的汇总(不含个人观点),希望大家能理性地去看待,曾有人说过:“成功的背后可能有着不同的经历,但失败的背后都有着惊人的相似”,我认为这句话很实在,借鉴别人的经验,我们可以少走很多弯路,但我们是借鉴而不是全盘地吸收,尽可能地取其精华部分。

更重要的是要了解我们厂最近采取了哪些措施,哪些环节是主要因素,哪些因素我们要重点去研究,哪些因素我们要抛弃。

我们此举目的是尽我们的一点微薄之力和优势,广泛发动大家出谋划策,有时星星之火是可以燎原的,免得走弯路和冤枉路,早日将探伤攻关进行到底。

本内容初步计划分五期,本次是第二期。

一探伤不合概况钢板的疏松、偏析、非金属夹杂物、气体等都可能导致钢板超声波探伤不合格,探伤反映出的主要缺陷有点密、长条、裂纹、面积缺陷及分层性缺陷等。

点密、裂纹及分层缺陷占缺陷80%以上,而点密和裂纹缺陷主要集中在铸坯三角区。

对探伤不合格的钢板试样分别沿轧制方向和垂直轧制方向剖开,进行低倍检验,发现在钢板厚度中心位置有明显的偏析线存在。

在探伤不合格钢板上取试样进行分析,金相组织为F + P,中心偏析带存在贝氏体组织,同时偏析带中有明显的微裂纹。

表征结果显示被检测试样非金属夹杂物级别比较高,同时存在严重的带状组织及魏氏组织; 裂纹处的能谱分析结果表明裂纹部位存在氧化物及硫化物夹杂,另外部分地方存在锰的偏聚,裂纹周边存在的大的颗粒主要是含氧的杂质。

对探伤不合格板的Z 向拉伸断口进行扫描电镜观察,发现拉伸断面分布有条状异常组织。

能谱分析结果显示,该组织处硫、锰含量异常,其它表征手段也发现存在明显的硫、锰成分偏析现象。

二探伤不合原因分析部分汇总(1)三角区无损检测不合格由于在连铸坯三角区的3个方向生长的柱状晶同时进行,它们相遇时互相制约,在板坯的凝固末期,由于柱状枝晶过于发达,产生了搭桥现象,加上杂质元素的富集偏聚,使固液两相区的钢液变得更粘稠,补缩无法充分进行,形成疏松。

Q345B钢中厚板延伸率不合格的原因分析与改进

1

前 言

连 铸一 加热 炉加 热一 轧 制 ( 1 ) 转炉 出钢 后钢 水 条件 : s≤0 . 0 3 0 %, P≤

通 过 分 析夹 杂 物 的 产 生 原 因 , 提出了改进措施 , 大 幅 度 减 少 了 中厚 板 拉 伸 性 能 不 合 格 的 状 况 , 提 高 了 板

材 的产 品质 量 。 关键 词 : 3 4 5 B钢 ; 中厚 板 ; 延伸率 ; 分析 ; 改 进

中图分类号 : T G1 4 2 . 1 文 献标 识 码 : A 文章编 号 1 0 0 6—5 0 0 8 ( 2 0 1 3 ) 0 4— 0 0 1 9— 0 3

pl a t e,c o ns i de r ed t ha t t h e r e a s o n i s M nS i nc l us i on i n s t e e 1 .I t i s a n a l yz e d t h e s o ur c e o f M nS i nc l us i o n, p r o—

0. 01 8% 。

低 合金 中厚 板产 品是 唐 钢 中厚板公 司长期 生 产

的主 导产 品之 一 , 钢 板 因 拉 伸性 能不 合 格 造 成 的产 品报 废与 改判 现 象 时有 发生 , 有一 段 时 间唐 钢 中厚

板 公 司大 量 Q3 4 5 B 2 5~2 8 mm 低合 金 高强 度 钢 板

( 2 ) L F精 炼 采 用 钙 处 理 , 加精炼 渣, 吹氩 精 炼

方式。

Q235B钢板延伸率不合格的原因分析

连铸板坯在宽面形成的偏离角凹陷是由于凝固

过 程 中 坯 壳 不 均 匀 收 缩,刚 性 的 角 部 断 面 发 生 "转 动 "离 开 铜 壁 表 面 引 起 的 。严 重 时 可 在 凹 陷 处 出 现 纵 向 裂 纹 ,不 仅 影 响 了 铸 坯 的 表 面 质 量 ,而 且 影 响 了 铸 坯的内部质量。通过分析济南钢铁集团总公司第一 炼 钢 厂 9简 称 济 钢 第 一 炼 钢 厂 :C# 铸 机 125qq× 1585qq 铸坯断面产生这种缺陷的形成机理及影 响 因 素 ,为 进 一 步 提 高 板 坯 表 面 质 量 和 内 部 质 量 ,提 供 理论依据。

文 献 标 识 码 :B

文 章 编 号 :1004-4620(2003)02-0045-02

ReasonAnalysisofQ235BPlateSamplewithIncompetentSpecificElongation

LIU Xiao-mei,CHEN Ye (TheTechnologyCenterofJinanIronandSteelGroup,Jinan250101,China)

_‘ ab6cde,fg‘ heij6ce,h‘k ldi6mnij

9fk.1<obbp6qdrnij=pdioestnidigueidiv<obbpwuexy,tnidi485151,z{nid:

D^IUMF[U:Amdidpm|nijo{bsnjxudoneidivseuqnijqb}{din~q,o{bseuqnijubd~ei~seuo{bvbvndoneidijpbpeijnoxvnidpvn~{nijei wnvb~nvbeso{b~pdcdubvn~}x~~bv.gieuvbuoedvenvo{n~vbsdxpo~,cb~nvb~o{bsnidpqbodpdidpm~n~,o{b}eiobio~eso{b~xpsxudiv y{e~y{euni~obbpdubwbpp}eioueppbv,o{byueob}onij~pdjo{do{d~jeevyueybuonb~divnid}}euvdi}bwno{o{b~obbpjudvb~{expvcb dyypnbv,o{bwbdromybes}eepnij~{expvcbdveyobv,divo{byue}b~~ydudqbobu~eso{bqexpv~{expvcbdvjx~obvwbpp. KQHwKMXI:}eionixex~}d~onij~pdc>vn~{nij>yueob}onij~pdj>}eepnij~m~obq

中厚板延伸率不合原因分析5

中厚板延伸率不合原因分析彭洪宇潘咏忠廖明肖彪张夫恩黄光东(重庆钢铁股份公司钢研所, 重庆 400084)摘 要 针对中厚板生产中出现的延伸率不合的问题,采用低倍检验、金相分析、扫描电镜检验等对中厚板金相组织和缺陷形貌进行研究。

结果表明:钢中偏析带中的硫化物夹杂是这一类型中厚板延伸不合的主要原因。

关键词 延伸率硫化物夹杂轧制压缩比The Reason Analysis on Incompetent Elongation of Medium PlatePeng Hongyu Pan Yongzhong Liao Ming Xiao BiaoZhang Fuen Huang Guangdong(Iron and Steel Research Institute of Chongqing Iron and Steel Co.,Ltd., Chongqing, 400084)Abstract Against on the problem of low elongation medium plate ,study on macrostructure , macrostructure and fracturepattern of steel plate and slab was performed . The effect of the slab intermediate crack low power rating and rollingcompression ratio to the steel properties and the inspection results had been analyzed.Key words incompetent elongation, sulfide inclusion, rolling compression ratio1 前言延伸率是反映钢材塑性的重要性能指标,某钢厂生产的中厚钢板有时会出现因延伸不合造成判废或改判的现象。

高强钢延伸率不合分析

高强钢延伸率不合分析摘要:在Q345B的实际生产中,出现批量厚规格性能不合的情况。

通过对炼钢过程、热轧及不合格卷取样及检验过程进行分析,发现断后延伸率不合与钢板金相组织不均和夹杂物有关。

钢中存在的带状组织对断后延伸率影响相对较小,但改善带状组织有利于改善钢卷的塑性。

关键词:延伸率不合;夹杂;金相组织1 断后延伸率不合情况简介2013年11月1日-15日厚规格Q345B热轧卷出现大批断后延伸率不合的现象,经复验终判17卷不合。

钢卷厚度为9.75-19.75mm,共涉及8个炉次,断后延伸率为13.5-19.5%,标准要求≥20%。

2 炼钢过程分析2.1 情况分析2.1.1 过热度Q345B浇注过热度分布板卷断后延伸率不合对应铸坯浇注过热度控制没有明显异常,基本属于正常。

2.1.2 拉速111B06319炉次浇注断面为2050mm,按照要点要求,其拉速应为1.1m/min,但因为过热度偏高,连浇紧张,拉速为0.8m/min,该炉次头坯轧制板卷断后延伸率不合,原因可能与头坯拉速低过热度高,钢水纯净度较差有一定关系。

111B06230炉次浇注断面为1250mm,按照要点要求拉速应为1.5m/min,该炉实际拉速为1.2m/min,拉速控制偏低。

其余炉次均出自10月8-9日生产的浇次,该浇次铸坯断面1500mm,拉速基本正常均为1.3m/min。

2.1.3 Ca/S通过对断后延伸率不合残样的金相及电镜分析发现残样的带状组织中普遍存在条状的MnS夹杂,为此对钢水的钙处理情况分析如下:断后延伸率不合Q345B板卷Ca/S,断后延伸率不合板卷Ca/S平均为0.28,最低0.23。

Q345B合格板卷Ca/S平均0.3445,最低0.18,大部分Ca/S集中在0.18-0.35。

钙处理与板卷延伸率不合没有明显对应关系。

2.1.4 铸坯低倍评级情况从表1中可以看出,这17卷钢的过热度为16-32℃,没有异常,拉速除了两块头坯外浇注均正常。

Q460C中厚钢板伸长率不合格的原因分析

Ab t c : h r be o n u l ideo g to fh t ol gQ4 0 lt te ntn ints.b sd o s a tTotepo lm f q ai e ln aino o —r ln 6 C paes l e s et a e n r u f i e i o

制 力 为 1 5×1 。 而 1 0 4 2 0 . 0 N, C 3 5 B 2粗 轧 立 辊 的 轧

( ) 钢不 锈 钢公 司新 试 品 种 J5石 油套 管 用 1唐 5

钢产 品成分 及 力 学性 能 良好 , 板 宽 度 方 向 的性 能 钢

均匀 能够 满足 制管 工艺 的要求 。

性 工 程 学 报 ,0 5 1 ( )2 2 . 2 0 。2 6 : 3 4

( 接第 2 上 8页 】

5

原 因 分 析

的扩散 系 数 低 , 匀 化 比较 困难 , 得 偏 析 依 然 存 均 使

在, 轧制 时硫 化物 沿轧 制方 向呈 条带状 分布 , 却 时 冷

( ) 于 生 产 节 奏 紧 张 导 致 精 炼 静 吹 时 间 不 1由 足, 硫化 物 和锰 铝 硅 酸盐 等 夹 杂 物 没 有 足够 时 问上 浮 , 响钢水 纯 净 度 。钢 中非 金 属 夹杂 物 破 坏 钢 基 影 体 的连 续性 , 成 应 力集 中 , 重 时产 生 内部 裂 纹 , 造 严 并 在一 定条件 下 加 速 裂 纹 的 扩展 , 其 断裂 往 往 是 且

Q235B中厚钢板伸长率不合格原因分析

Q235B中厚钢板伸长率不合格原因分析摘要:通过利用金相显微镜观察Q235B钢板伸长率不合格试样的组织、夹杂物级别,利用扫描电镜能谱议对试样断口形貌、夹杂物分布、夹杂物成分进行分析,确定造成Q235B钢板延伸率不合格主要是由于钢中夹杂物多,特别是MnS夹杂物较多且分布不均造成的。

伸长率是反映钢板塑性的重要指标,太钢集团临汾钢铁有限公司(以下简称临钢)生产的Q235B钢板,在力学性能检验中存在部分伸长率不合格。

为了分析造成钢板伸长率不合格的原因,在合格与不合格试样断口附近取样,进行金相组织、夹杂物级别检验,并对断口形貌进行了扫描电镜观察及能谱夹杂物成分对比分析。

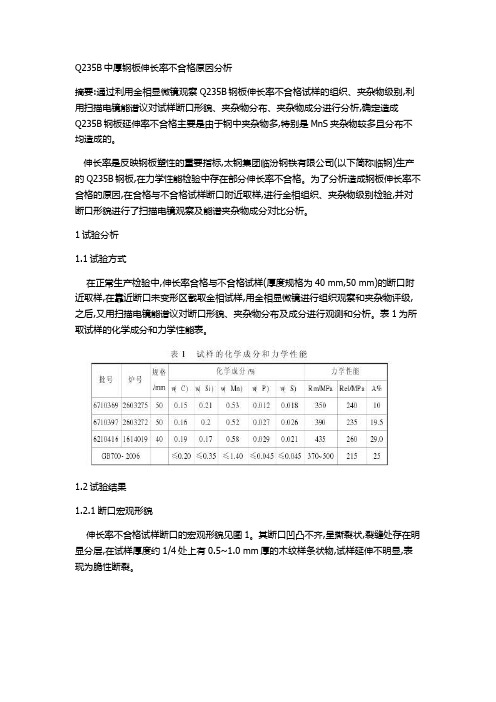

1试验分析1.1试验方式在正常生产检验中,伸长率合格与不合格试样(厚度规格为40 mm,50 mm)的断口附近取样,在靠近断口未变形区截取金相试样,用金相显微镜进行组织观察和夹杂物评级,之后,又用扫描电镜能谱议对断口形貌、夹杂物分布及成分进行观测和分析。

表1为所取试样的化学成分和力学性能表。

1.2试验结果1.2.1断口宏观形貌伸长率不合格试样断口的宏观形貌见图1。

其断口凹凸不齐,呈撕裂状,裂缝处存在明显分层,在试样厚度约1/4处上有0.5~1.0 mm厚的木纹样条状物,试样延伸不明显,表现为脆性断裂。

伸长率合格试样断口的宏观形貌见图2。

其断口有明显缩颈,呈韧窝状,为延性断裂。

1.2.2断口扫描电镜能谱仪检验不合格试样断口木纹样条状物处电镜观察的微观形貌见下页图3,能谱分析见下页图4。

通过观察可见该区有较多的条状MnS夹杂物。

电镜观察合格试样的微观形貌见下页图5,断口基本为韧窝断口。

1.2.3金相组织检验伸长率不合格批的组织中存在较严重的带状组织,尤其在板厚1/4处带状组织更为严重,见图6。

金相检验伸长率合格批的组织分布较均匀,见图7。

夹杂物级别评定见表2。

从表2可以看出,合格与不合格试样的C,D类夹杂物没有差别,A类夹杂物不合格试样比合格试样高。

中厚板Q460C轧制工艺对钢板延伸率影响的试验分析

Vol. 25, No. 2April 2019第25卷第2期-8 • 2019 年 4 月宽厚板WIDE AND HEAVY PLATE中厚板Q460C 轧制工艺对钢板延伸率影响的试验分析马占福向华(宝武集团新疆八一钢铁公司)摘要根据Q460C 钢板试样的金相组织和断口形貌特征分析,表层组织由铁素体、珠光体和少量弥散 贝氏体构成,心部组织为铁素体和珠光体。

晶粒尺寸细化的钢板容易得到较高延伸率,因此轧钢环节的关键是 控制温度和冷却强度。

如果终轧温度过低且冷却强度过大,则钢板心部组织容易出现贝氏体以及混晶现象,从 而导致延伸率明显降低,影响钢板性能合格率。

关键词延伸率贝氏体冷却强度混晶Analyzing the Effects of Q460C Medium Steel Plate RollingProcess on Elongation Ratio by ExperimentMa Zhanfu and Xiang Hua(Baowu Group Xinjiang Bayi Iron and Steel Company)Abstract According to the analysis result of morphological features of Q460C steel plate microstructure and frac ture ,the surface microstructure consists of ferrite, pearlite and little dispersed bainite , the core microstructure consists of ferrite and pearlite. Since the steel plate with refined grain size can easily gain higher elongation ratio , the key opera tion during rolling is temperature and cooling intensity control. If the finish rolling temperature is too low and the coolingintensity is too high , it is easy to form bainite in the core microstructure of steel plate with co - existing mixed crystal phenomenon , which results in apparently lower elongation ratio and mechanical properties qualification rate.Keywords Elongation ratio , Bainite , Cooling intensity , Mixed crystalo 前言中厚钢板Q460C 主要用于煤矿机械制造,产品性能直接影响矿业生产安全。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

对中板部分钢种延伸不合的分析、讨论通常夹杂物对钢材的纵向延性影响不大,而对横向延性的影响很明显。

夹杂物的形状对横向延性的影响更加明显,断裂往往是从条状夹杂物与基体界面处产生的显微裂纹开始的。

条状夹杂物数量越多,显微裂纹越容易连接。

A 类和C 类夹杂物均为条状夹杂物。

A 类夹杂物为比较细小的条状,C 类夹杂物为相对较粗的长条状;A 类夹杂物的数量相对较多,而C 类夹杂物即使在级别较高时数量也比较少,因此A 类夹杂物对伸长率的影响较大。

用能谱仪对A 类夹杂物级别较高的部分试样进行成分分析表明A 类夹杂物多数为硫化物,少数为硫化物和氧化物的复合夹杂物。

在断口试样上也可见大量密集分布的硫化物夹杂。

因此,可以说硫化物较多是造成伸长率不合格的主要原因之一。

统计分析表明伸长率不合格试样的带状组织级别的总体平均值大于合格试样,在伸长率不合格断口试样磨面上也发现存在比较严重的带状组织。

带状组织使钢材的力学性能产生方向性,特别是使横向塑性和韧性降低。

显微观察发现,在铁素体带上有许多硫化物,说明这种带状组织的产生与S 的偏析有关。

由于碳是间隙型原子,其扩散系数比置换型原子大几个数量级,因此加热到奥氏体状态时碳能优先达到相对均匀,而其他合金元素和杂质元素的偏析则依然存在。

硫化物由于凝固温度较低凝固时多分布在枝晶间隙,轧制时硫化物沿压延方向呈条带状分布,冷却时成为铁素体形核的核心,因此导致铁素体呈条带状,当温度继续降低时,珠光体在余下的奥氏体区域中形成,也相应地成条状,构成了带状组织。

轧制时适当增加压缩比可以破碎铸锭中的树枝晶,减轻枝晶偏析的程度,降低带状组织的级别。

硫化物较多、带状组织级别较高是造成伸长率不合格的主要原因。

建议加强脱S 减少硫化物;严格控制轧制工艺,避免形成严重的带状组织。

1断口相貌通过对大量拉伸试样断口检查,我们对延伸率不合格的拉伸断口形态归纳为三种:(1)断口有明显的层状断裂特征,白亮色和灰色交替出现使试样厚度中心位置上呈现多层结构。

(2)宏观断面与拉伸方向垂直,断口平齐而光亮。

(3)宏观断面与拉伸方向夹约45°角,断口表面光亮。

2非金属夹杂物我们从延伸率不合格的拉伸试样中选取具有上述三种典型性断口试样及延伸率合格的正常断口试样,进行了非金属夹杂物的对比分析。

从检测结果上看,延伸率不合格的试样,硫化物类夹杂和硅酸盐类夹杂含量级别较高,延伸率合格的试样,夹杂物含量级别小,钢的纯净度好。

3xx组织将以上10个试样用4%的硝酸酒精侵蚀,金相组织试样经腐蚀之后,在试样厚度中心位置有一条黑线,黑线处的金相组织显示珠光体带比例高。

另外,在珠光体带中有贝氏体组织出现。

综上所述,造成SM490A、Q235、Q345等钢板伸长率不合格的主要原因如下。

⋯1珠光体含量对xx的影响低碳钢的一般组织状态为铁素体+珠光体,且组织中大部分为铁素体,由于珠光体是由铁索体与渗碳体构成的,铁素体为塑性相,渗碳体为脆性相,脆性相不易变形,因此珠光体量的大小及其形态是影响延伸率性能的主要因素。

减少珠光体的量可以有效提高塑韧性,但不可避免的要降低抗拉强度;另外,细化珠光体片层间距可以有效地使渗碳体片变薄,使其易于变形,但同时会导致珠光体总量的增加(增加伪珠光体量),因此对低碳钢并不适合。

2晶粒大小及其均匀性对xx的影响晶粒尺寸越小,金属越容易变形,其延伸率指标也越高,但在考虑晶粒对延伸率影响的同时,必须要考虑晶粒的均匀性,晶粒不均匀的混晶现象比较严重时,不考虑其它影响,金属断裂一般发生在晶粒最大的位置。

试样组织是正常的即铁素体+珠光体,但是造成延伸率不合格的原因是在同一断面上存在两种尺寸截然不同的晶粒,一侧晶粒度为7级,另一侧则为9级,见图7。

晶粒尺寸大时,形变受晶界影响的区域相对缩小,晶粒内部和晶界附近的形变量相差就较大。

而晶粒均匀细小,金属单位体积中的晶粒数多,变形时同样变形量便可分散在更多的晶粒中,产生较均匀的塑性变形,而不至于造成局部的应力集中,避免了裂纹的过早产生和发展。

因而当试样存在混晶时,晶粒之间的变形就极不均匀,往往在大尺寸的晶粒间造成应力集中,使得开裂的机会增加,断裂前承受的变形量小,最终使试样的延伸率下降。

混晶现象虽然不是常出现的,一旦出现也影响钢板的延伸率。

因而钢板在轧制过程中也要控制好加热温度和速度,使晶粒均匀。

3粒状xx的产生SM490A 热轧组织应为铁素体+珠光体,但在分层和平齐的断口试样心部金相组织中除了铁素体和珠光体之外,还存在硬度值为HV0.05:409、418、396的硬相组织。

在显微镜下观测,其结构特征为粒状贝氏体,见图6。

其中岛状相为马氏体,也称为M—A 组织。

这种硬相组织的出现同样也是钢中碳、锰、硫等元素偏析造成的,而且锰的富集还加重了中心区域锰含量分布的不均匀性,这都增大了该过区域冷奥氏体的稳定性,空冷时就可发生贝氏体转变(或马氏体)。

而当钢板中一旦出现马氏体组织,钢板的延伸率会急剧下降。

一些研究资料也表明[3],钢中粒状贝氏体也会大大提高抗拉强度,降低伸长率,使脆性增加,当钢中出现大量的粒状贝氏体时不仅使屈服强度消失而且还会发生脆性断裂。

4带状组织对xx的影响由金相组织分析表明,凡断口有分层现象的和平齐的脆断口试样,腐蚀面上均有一条黑线,它位于钢板厚度方向中心区域即板厚处左右,黑线区域的珠光体带较宽,带间距小,珠光体比例高。

而中心区域以外其它位置珠光体条带的宽度和间距基本相同。

对于延伸率合格的正常拉断的试样,珠光体条带的宽度和间距在整个厚度方向上较为接近。

当珠光体带的宽度超过25μm 时,试样在拉伸过程中在珠光体带中易出现裂纹,引发材料的脆性并导致断口出现层状撕裂。

这种现象是由于连铸板坯的中心线偏析造成的。

这种中心线偏析通常会引起铸坯中心位置碳、锰、硫等易偏析元素的富集,热轧之后形成严重的带状组织。

碳含量的增高造成了珠光体比例的提高。

由于钢板厚度中心区域珠光体比例大、珠光体带较宽,与铁素体相比,珠光体的塑性低,强度高,因而在拉伸过程当中,中心区域的变形首先达到临界变形量,裂纹在此形成。

由于试样中心区域在较小的形变条件下产生了裂纹,破坏了材料完整性,改变了试样局部的应力状态,裂纹尖端出现应力集中,使材料的变形集中在局部,断裂前材料的总变形量小,因此,导致拉伸试样延伸率出现不合格。

钢板中沿轧向分布的条带状塑性夹杂物硫化物、硅酸盐级别较高。

提高钢水纯净度,减少夹杂物含量、对提高钢的延伸性能有重要意义于一般测试拉伸性能均为横向试样,带状组织的生成则是沿轧制方向,严重破坏了金属变形的连续性,随着带状级别的加大,延伸率指标也呈下降趋势。

因此必须控制钢中的带状组织。

钢坯中心区域碳、锰、硫等元素的偏析,热轧之后形成严重的带状组织。

而且碳、锰等元素的富集加重了中心区域过冷组织偏析带的形成,降低铸坯中心线偏析以及使铸坯中心锰的分布均匀化,减小中厚板中心区域珠光体比例和珠光体带宽度,抑制过冷组织的出现,都能够有效地提高钢板的延伸率。

5钢中夹杂物的影响一般来说,非金属夹杂物的存在破坏了金属基体的连续性。

室温下由于其塑性很差,与金属基体的结合力很弱,在承受变形时易与基体脱开,形成早期裂纹源。

裂纹源的出现易引起应力集中,加速破坏过程,使延伸下降。

另外,夹杂物的形状对钢板横向延性的影响十分明显,尤其是在横向拉伸试样中,条带状夹杂物的长轴与拉伸方向垂直,对钢板横向塑性的影响更为显著[1]。

对应着图2、3和表2的数据可以看出,伸长率不合格的拉伸试样,其断口试样磨面上分布着大量密集的A 类(硫化物类)和C 类(硅酸盐类)夹杂物,且级别很高。

当沿轧向分布的条带状夹杂物与拉伸方向垂直,断裂往往是从条状夹杂物与基体界面处产生的显微裂纹开始的,条状夹杂物数量越多,显微裂纹越容易连接。

因此,大量夹杂物的存在是造成伸长率不合格的主要原因之一。

钢中夹杂物的存在严重破坏基体的连续性,影响延伸率的提高,结合延伸率实验方法和各类夹杂物的变形程度,影响延伸率指标的主要夹杂物为硫化物夹杂和硅酸盐夹杂,这类夹杂属于塑性夹杂,在轧制过程中沿轧制方向延伸变形,而拉伸检验试样一般为横向,因此纵向延伸变形的夹杂物将严重影响连续性,导致横向拉伸延伸率下降。

6钢材表面状态对xx的影响如果钢材表面有裂纹、结疤等缺陷,在拉伸变形时将成为原始的起裂点,导致拉伸变形应力集中,延伸率下降。

7析出的碳化物对延伸率的影响析出的碳化物体积分数越大,其质点开裂的几率越大,由于质点开裂导致空隙生核、长大,并导致延性断裂,影响了塑性的提高。

8揭示xx影响因素的经验公式如只考虑钢中晶粒尺寸、珠光体含量及固溶元素、偏聚元素对延伸率的影响,材料断裂时的总应变可表示为:8T=1.3—0.02(%珠光体)+O.3(%Mn)+O.2(%si)一3.4(%S)一4.4(%P)一0.29(%Sn)+0.015d一以从上式可看出,高的整体塑性要依靠低的含碳量、细的铁素体晶粒及最低限度的脆化溶质元素来取得,其中P和Sn是最有害的元素(在晶界析出),S的危害在于硫化物夹杂的影响;Si、Mn为铁素体固溶元素,除了生成夹杂物影响塑性外,固溶在铁索体内的Si、Mn对塑性也有一定影响,会使奥氏体相变温度下降,有利于细化铁素体晶粒。

控轧工艺对低碳微合金化钢的xx的影响1加热温度对xx的影响低的加热温度有利于获得细的原始奥氏体晶粒,为得到细的铁素体晶粒创造条件,因此有利于延伸率的提高。

但对合金含量较高的钢而言,加热温度低将会导致合金固溶量减少,影响后续的析出和晶粒细化,因此对于微合金含量较高的钢,应适当提高加热温度。

图1为推钢式加热炉均热温度对16Mnq延伸率的影响。

(C0.09%,Si0.34%Mn1.37%.P0.013%,S0.012%,Nb0.03%)2终辊温度对xx影响目前低碳微合金化钢一般均采用两阶段控轧工艺,随着终轧温度的下降,未再结晶区轧制时晶粒变形带增多,将产生两种情况:①随着变形带的增多有利于后续铁素体的形核并细化铁索体晶粒,有利于塑性的提高;②随着变形带的增多,晶粒最终的不均匀性也变大,导致塑性下降,因此仅就终轧温度而言,对不同成分的钢均有一个塑性的最佳温度范围,低于该温度,由于晶粒不均匀性影响显著,将导致延伸率下降;高于该温度由于晶粒没有有效的细化也将导致延伸率下降。

(C0.09%,Si0.34%Mn1.37%,P0.013%,S0.012%,Nb0.03%)3冷速及终冷温度的影响对轧后钢板冷速和终冷温度而言,只要没有产生中低温组织,原则上冷速越大、终冷温度越低,其钢板铁素体晶粒越细,带状组织越小,最终的塑性和韧性均较高。

但实际生产中不是受单一因素影响,对微合金化F+P钢而言,在特定的终冷范围内(600—750℃),延伸率随终冷温度的提高而得到改善,如图3所示,主要有以下影响因素:冷速越大、终冷温度越低,微合金元素的析出更弥散,体积分数更大,导致开裂的倾向更大;冷速越大、终冷温度越低,珠光体体积分数增加,则延率下降。