炒稻芽生产工艺规程

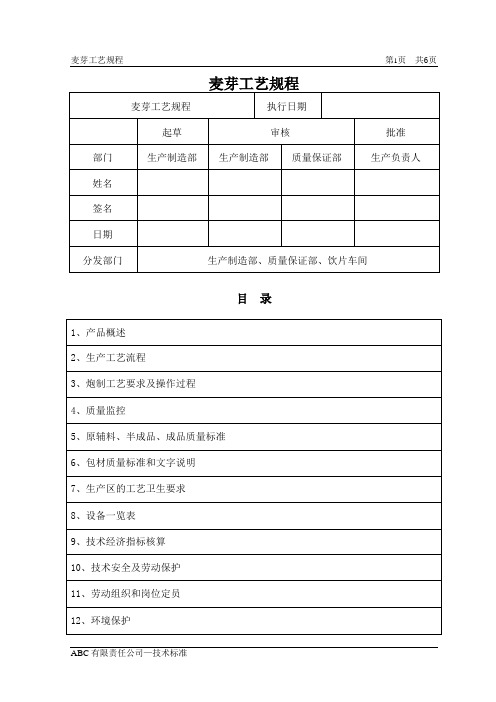

麦芽工艺规程

目录2、生产工艺流程4、质量监控:见“SCGL521601 麦芽生产关键工序质量监控要点”。

5、原辅料、中间产品、成品质量标准5.1 麦芽原料质量标准:见“ZLJS100101原药材质量标准”。

5.2 麦芽中间产品质量标准:见“ZLJS400101饮片中间产品质量标准”。

5.3 麦芽成品质量标准:见“ZLJS500101饮片成品质量标准”。

6、包材质量标准和文字说明6.1 包材质量标准:见“ZLJS300101~ZLJS300601包装材料质量标准”6.2 包装说明文字:品名:麦芽规格:产地:重量:产品批号:生产日期:贮藏:置干燥处生产企业:7、生产区的工艺卫生要求7.1 生产区卫生要求:执行“CSGL001401一般生产区环境卫生管理规程”,7.2 生产区清洁工作要求:执行“CSSOP000301一般生产区厂房清洁规程”,7.3 生产区人员卫生要求:执行“SCGL000101一般生产区个人卫生规程”,7.4 生产区工作服管理要求:执行“SCGL005701一般生产区工作服管理规程”9、技术经济指标核算9.2包装材料物料平衡使用量+残损量+剩余量塑料袋物料平衡= ×100%(99.0-101.0%) 本批领用量使用数+残损数+剩余数标签物料平衡= ×100%(99.0-101.0%) 本批领用数10、技术安全及劳动保护10.1 员工转岗或新工上岗前均要进行安全操作培训,熟悉本岗位的操作要点、质控要点及注意事项。

10.2 严格按工艺规程和岗位标准操作程序操作,切忌擅改工艺和岗位操作方法,工作应严肃认真。

10.3 电机设备严禁用水直接冲洗,清洁时亦不可用湿布擦拭。

在确保一切准备工作就绪后方可开机,以防轧手等事故发生。

10.4 设备定期保养,严格按设备维护保养管理制度操作使用。

10.5 拣选、切药、干燥、筛分等产尘、产湿岗位应有除尘排湿装置。

11、劳动组织和岗位定员11.1 劳动组织11.1.1 由生产部下达生产指令,车间依此组织生产。

日处理200吨稻谷米厂工艺流程设计

日处理200吨稻谷米厂工艺流程设计稻谷米厂的工艺流程设计对于高效、高质量的生产起着至关重要的作用。

下面是一个日处理200吨稻谷米厂的工艺流程设计,包括碾米、磨米、筛米、分级、浸水、煮沸、蒸汽、烘干、包装等环节。

1.碾米:首先将稻谷送入碾米机进行破壳除糠,得到稻米胚芽。

稻米胚芽经过除糠、碎壳等工艺处理,即可获得稻米。

2.磨米:将碾米机得到的稻米送入磨米机进行去皮和磨米。

通过搓拌、摩擦的方法,去除稻米的外皮和色层,得到白色的米饭。

3.筛米:为了进一步提高米饭的质量,将磨好的米饭送入筛米机进行筛选。

筛米机对米饭进行分类,将不同尺寸的米粒分开,确保米饭的一致性。

4.分级:对经过筛选的米饭进行进一步的分级处理。

根据米粒的大小、形状等特征,将米饭分为不同等级,以满足不同客户的需求。

5.浸水:将分级过的米饭送入浸水机进行浸泡处理。

浸水的目的是使米饭吸水膨胀,使米粒更加饱满。

6.煮沸:将浸水后的米饭送入蒸煮机进行煮沸处理。

蒸煮机通过加热和加压的方式,将米饭迅速煮沸,煮熟成可口的米饭。

7.蒸汽:将煮熟的米饭送入蒸汽机进行蒸汽处理。

蒸汽机通过加热和蒸汽的作用,使米饭更加柔软和口感更好。

8.烘干:将蒸汽处理后的米饭送入烘干机进行烘干。

烘干机通过加热和风力的作用,将米饭中的水分蒸发掉,使米饭保持一定的水分含量,便于长时间保存。

9.包装:将烘干后的米饭送入包装机进行包装。

包装机将米饭按照一定的重量或容量进行包装,同时对包装进行封口,确保米饭的卫生和质量。

以上是日处理200吨稻谷米厂的工艺流程设计。

不同的米厂可能会有一些微调,以适应具体工艺和设备的特点。

工艺流程的设计需要综合考虑加工效率、产品质量、成本控制等多个因素,以达到最佳的生产效果。

炒 制生 产 工 艺 流 程 图

饮 片 炒 制 类 生 产 工 艺 流 程 图 及 监 控 点炒白芍:每锅炒制时间:10-15分钟,温度:280-350℃,锅体转速:23-28转/分,中火加热至白芍片,表面微黄色或淡棕黄色,有的可见焦斑。

气微香。

炒瓜蒌子:每锅投药量:15-20kg每锅炒制时间:10-20分钟,温度:200-300℃,锅体转速:23-28转/分,文火加热炒至,表面略鼓起,稍有焦斑取出放凉炒鸡内金:每锅投药量:13-15kg,每锅炒制时间:10-15分钟,温度:300-350℃,锅体转速:23转/分,炒至黄褐色或焦黄色时取出,放凉。

炒决明子:每锅投药量:20-30公斤,炒制温度:260℃-280℃,锅体转速:23-28转/分,每锅炒制时间10-15分钟。

炒牛蒡子:每锅投药量:20-25kg每锅炒制时间:10-20分钟,温度:300-320℃,锅体转速:23-28转/分,中火加热至鼓起有香味微显火色,取出,放凉。

炒王不留行:每锅投药量:8-10kg,温度:280-300℃,锅体转速:23-28转/分,炒制时间:6-10分钟,中火加热至爆白花成度达90%以上,花不得变色醋香附:每锅投药量:25-30kg温度:300-320℃,炉体转速:23-28转/分,炒制时间:10-15分钟/锅,炒至微干表面黑褐色,微有醋香气,取出,放凉。

醋延胡索:每锅炒制投药量:25-30kg时间:10-15分钟,温度:260-300℃,锅体转速:23-28转/分,中火加热至显火色或黄褐色无焦糊片,取出,放凉。

麸炒白术:每锅投药量:30-35kg炒制时间:10-20分钟,温度:300-320℃,锅体转速:23-28转/分,中火加热至显黄棕色。

麸炒苍术:每锅炒制时间:10-20分钟,温度:280-320℃,锅体转速:23-26转/分,中火加热后放入麸皮,待冒烟时投入净苍术炒制至表面深黄色时取出,放凉。

麸炒薏苡仁:每锅炒制时间:10-15分钟,温度:300-320℃,锅体转速:23-28转/分,中火加热并投入麦麸皮,待冒烟,投入薏苡仁炒至微鼓起表面微黄色,微干时取出,放凉,待烟冒尽。

芽菜生产工艺

芽菜生产工艺

芽菜生产工艺是指利用种子经过浸泡、发芽、生长、收获等一系列过程,生产出可供食用或饲料用的芽菜产品的工艺。

以下是一般的芽菜生产工艺流程。

首先,选用高质量的种子作为开始材料,种子的选择要考虑到种子的健康状态、营养价值和生产效益。

其次,将种子进行清洗和浸泡处理。

清洗的目的是去除种子表面的污物和杂质,浸泡的目的是增强种子的活力和促进种子的萌发。

浸泡时间根据不同种类的种子而定,一般为4-8小时。

接下来,在合适的容器中均匀撒种。

种子的密度要适中,不能过密也不能过疏。

撒种后,用清水冲洗2-3次,保持适宜的湿度。

然后,放置在适宜的环境条件下进行发芽。

发芽的环境条件包括温度、光照、湿度和通风等。

一般来说,温度保持在20-25摄氏度,相对湿度保持在60-80%,光照度要充足,通风要适当。

在发芽过程中,需要注意对芽菜进行适当的喷水和翻拌,以保持芽菜的湿度和通气性。

此外,需要定期检查芽菜的品质和健康状况,及时清除病虫害。

当芽菜生长到适宜的高度时,即可进行收获。

收获时要注意不损伤芽菜的嫩叶,同时保持芽菜的新鲜度和整洁度。

最后,进行芽菜的加工和包装。

加工包括清洗、去根、剪刀、消毒等处理。

包装要符合卫生要求,并标注产品的名称、生产日期和保质期等信息。

总的来说,芽菜生产工艺需要严格控制发芽的环境条件和喷灌的水质,保持种子的活力和发芽率。

同时,要合理安排种植和收获的时间,控制芽菜的生长周期。

通过科学的生产工艺,可以生产出高质量、高产量的芽菜产品。

稻谷加工工艺流程

稻谷加工工艺流程Processing Technology of Rice Grain。

Rice is a staple food in many parts of the world, and its popularity is due to its nutritional value, taste, and versatility. Rice is a grain that is harvested from therice plant, and it needs to be processed before it can be consumed. The processing of rice involves several steps, and each step is crucial in ensuring that the final product is of high quality. In this article, we will discuss the processing technology of rice grain in detail.Step 1: Harvesting。

The first step in the processing of rice is harvesting. Rice is typically harvested by hand or by machine. Hand harvesting is a traditional method that involves cutting the rice stalks with a sickle or a knife. Machine harvesting, on the other hand, involves the use of a combine harvester, which cuts and threshes the rice stalksin one operation.Step 2: Drying。

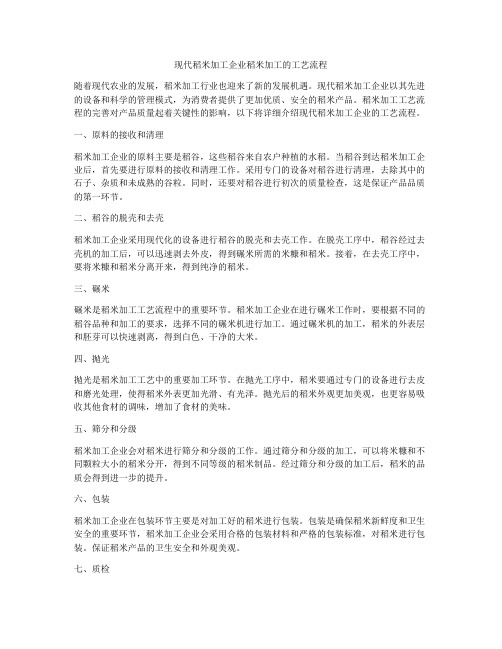

现代稻米加工企业稻米加工的工艺流程

现代稻米加工企业稻米加工的工艺流程随着现代农业的发展,稻米加工行业也迎来了新的发展机遇。

现代稻米加工企业以其先进的设备和科学的管理模式,为消费者提供了更加优质、安全的稻米产品。

稻米加工工艺流程的完善对产品质量起着关键性的影响,以下将详细介绍现代稻米加工企业的工艺流程。

一、原料的接收和清理稻米加工企业的原料主要是稻谷,这些稻谷来自农户种植的水稻。

当稻谷到达稻米加工企业后,首先要进行原料的接收和清理工作。

采用专门的设备对稻谷进行清理,去除其中的石子、杂质和未成熟的谷粒。

同时,还要对稻谷进行初次的质量检查,这是保证产品品质的第一环节。

二、稻谷的脱壳和去壳稻米加工企业采用现代化的设备进行稻谷的脱壳和去壳工作。

在脱壳工序中,稻谷经过去壳机的加工后,可以迅速剥去外皮,得到碾米所需的米糠和稻米。

接着,在去壳工序中,要将米糠和稻米分离开来,得到纯净的稻米。

三、碾米碾米是稻米加工工艺流程中的重要环节。

稻米加工企业在进行碾米工作时,要根据不同的稻谷品种和加工的要求,选择不同的碾米机进行加工。

通过碾米机的加工,稻米的外表层和胚芽可以快速剥离,得到白色、干净的大米。

四、抛光抛光是稻米加工工艺中的重要加工环节。

在抛光工序中,稻米要通过专门的设备进行去皮和磨光处理,使得稻米外表更加光滑、有光泽。

抛光后的稻米外观更加美观,也更容易吸收其他食材的调味,增加了食材的美味。

五、筛分和分级稻米加工企业会对稻米进行筛分和分级的工作。

通过筛分和分级的加工,可以将米糠和不同颗粒大小的稻米分开,得到不同等级的稻米制品。

经过筛分和分级的加工后,稻米的品质会得到进一步的提升。

六、包装稻米加工企业在包装环节主要是对加工好的稻米进行包装。

包装是确保稻米新鲜度和卫生安全的重要环节,稻米加工企业会采用合格的包装材料和严格的包装标准,对稻米进行包装。

保证稻米产品的卫生安全和外观美观。

七、质检质检是现代稻米加工企业非常重视的环节。

在稻米加工过程中,企业要严格遵守国家的食品安全管理制度,对产品进行严格的质量检测。

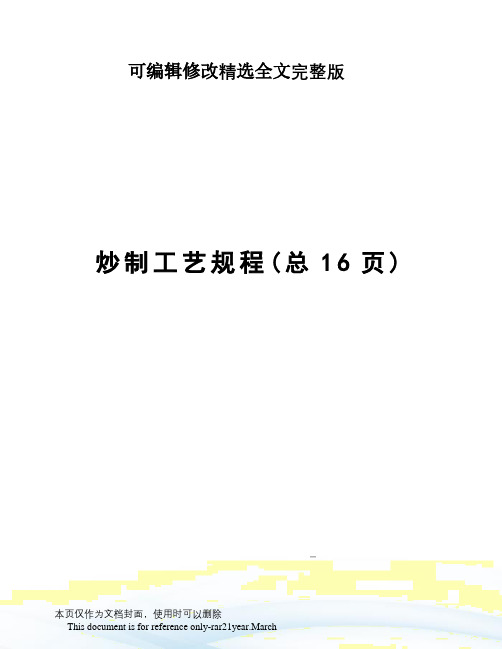

炒制工艺规程精选全文完整版

可编辑修改精选全文完整版炒制工艺规程(总16页)工艺规程目的:建立一个中药饮片炒制工艺规程,确保产品质量和生产的有序、规范进行。

范围:适用于中药饮片的炒制生产过程。

责任者:所有涉及中药饮片炒制生产的有关人员。

规程:1.产品名称及概述(1)麸炒山药[汉语拼音] Fuchaoshanyao[贮藏] 常温,置通风干燥处;[包装] 2 Kg/袋:内包装为塑料袋,外包装为编织袋;[有效期] 36个月;[执行标准] 内控。

(2)炒栀子[汉语拼音]Chaozhizi[贮藏]置通风干燥处;[包装] 1 Kg/袋:内包装为塑料袋,外包装为编织袋;[有效期] 36个月;[执行标准]《中国药典》2005版。

2. 原药材、辅料、包装材料规格及质量标准2.1. 原药材、辅料质量标准及性状工艺规程原药材按贮藏要求及使用期限贮藏,期满后按规定复验,储存期内如有特殊情况及时复验,检验合格后方可使用。

储存期间,仓库管理员一定要执行温湿度监控,定时记录。

雨季要防潮。

仓库应具备防鼠、防虫等措施。

工艺规程3. 生产工艺流程图工艺规程4.工艺过程及生产验证要点4.1.工艺技术参数4.2.工艺验证按上述工艺技术参数生产三批,各工序中间品,成品质量符合质量标准。

工艺规程4.3.工艺过程4.3.1.称量生产前,确认生产现场的卫生,清场,容器用具,计量器具等及其标志符合要求,并确认无上次遗留物。

①称量前应确认计量器具使用正常,有检定合格证并在有效期内。

②原药材经检验,有检验合格报告书。

③称量时必须由二人进行,其中一个负责称料,另一人负责复核。

④称量时应仔细确认所称物料的品名,编号,规格等标志。

⑤剩余药材应附有标志,注明名称,规格,数量,日期等,包装完好,摆放到指定地点或退库。

4.3.2.净选生产前,确认生产现场的卫生,清场,设备,容器用具,计量用具等及其标志符合要求,并确认无上次遗留物。

①检查需拣选的药材,并称量记录。

②剔除杂质、异物、非药用部分及变质的药材,大小分档。

炒谷芽工艺规程

目录2、生产工艺流程4、质量监控:见“SCGL503601 炒谷芽生产关键工序质量监控要点”。

5、原辅料、半成品、成品质量标准5.1 谷芽原料质量标准:见“ZLJS100101 原药材质量标准”。

5.2 炒谷芽中间产品质量标准:见“ZLJS400101 饮片中间产品质量标准”。

5.3 炒谷芽成品质量标准:见“ZLJS500101 饮片成品质量标准”。

6、包材质量标准和文字说明6.1 包材质量标准:见“ZLJS300101~ZLJS300601包装材料质量标准”6.2 包装说明文字:品名:炒谷芽规格:产地:重量:产品批号:生产日期:贮藏:置通风干燥处,防蛀,防鼠生产企业:7、生产区的工艺卫生要求7.1 生产区卫生要求:执行“CSGL001401一般生产区环境卫生管理规程”, 7.2 生产区清洁工作要求:执行“CSSOP000301一般生产区厂房清洁规程”, 7.3 生产区人员卫生要求:执行“SCGL000101一般生产区个人卫生规程”,7.4 生产区工作服管理要求:执行“SCGL005701一般生产区工作服管理规程”9、技术经济指标核算9.2包装材料物料平衡使用量+残损量+剩余量塑料袋物料平衡= ×100%(99.0-101.0%) 本批领用量使用数+残损数+剩余数标签物料平衡= ×100%(99.0-101.0%) 本批领用数10、技术安全及劳动保护10.1 员工转岗或新工上岗前均要进行安全操作培训,熟悉本岗位的操作要点、质控要点及注意事项。

10.2 严格按工艺规程和岗位标准操作程序操作,切忌擅改工艺和岗位操作方法,工作应严肃认真。

10.3 电机设备严禁用水直接冲洗,清洁时亦不可用湿布擦拭。

在确保一切准备工作就绪后方可开机,以防轧手等事故发生。

10.4 设备定期保养,严格按设备维护保养管理制度操作使用。

10.5 拣选、切药、干燥、筛分等产尘、产湿岗位应有除尘排湿装置。

11、劳动组织和岗位定员11.1 劳动组织11.1.1 由生产制造部下达生产指令,车间依此组织生产。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目的:建立炒稻芽炮制加工艺,使生产质检部门有法可依

范围:炒稻芽炮制加工过程

责任:生产车间、生产部、质量部。

内容:

1、产品概述

1.1产品名称:酒女贞子产品代码:CP013

1.2产品来源:本品为禾本科植物稻Oryza sativa L.的成熟果实经发芽干燥的炮制加工品。

将稻谷用水浸泡后,保持适宜的温、湿度,待须根长至约1cm时,干燥。

1.3 产地:主产于安徽。

1.4 性状:本品呈扁长椭圆形,两端略尖,长7~9mm,直径约3mm。

外稃黄色,有白色细茸毛,具5脉。

一端有2枚对称的白色条形浆片,长2~3mm,于一个浆片内侧伸出弯曲的须根1~3条,长0.5~1.2cm。

质硬,断面白色,粉性。

气微,味淡。

1.5 性味与归经:甘,温。

归脾、胃经。

1.6作用和用途:消食和中,健脾开胃。

用于食积不消,腹胀口臭,脾胃虚弱,不饥食少。

炒稻芽偏于消食。

用于不饥食少。

焦稻芽善化积滞。

用于积滞不消。

1.7用法与用量:9~15g。

1.8贮藏:置通风干燥处,防蛀。

2、生产依据:《中国药典》2010年版一部。

3、生产工艺流程

4.1原药材(稻芽)称量和预处理:从合法定点供货单位购进原药材(稻芽),原药材须检验合格由质量部门签字盖章后,方可入原料库。

4.2.准备与检查

4.2.1员工按进出一般生产区更衣规程进行更衣。

4.2.2检查操作间内是否有前批“清场合格证”并将其附于本批生产记录内。

4.2.3检查所用设备的清洁情况。

4.2.4检查所有台秤的灵敏度、准确度。

4.2.5根据生产计划投料量及工艺参数签发生产指令,计算物料数量。

4.2.6按“生产指令”向仓库领取所需原药材。

4.2.7按物料进入一般生产区清洁规程去掉原药材的外包装,放于洁净小推车上。

4.3净制:

4.3.1拣选:按领料单领取稻芽,在净选台上进行挑选,除去稻芽中的杂质及残留的果柄、异物、非药用部分。

4.3.2拣选后的稻芽标明品名、批号、规格、数量、日期,做好记录。

并转入下道工序。

4.4炒制:

4.4.1操作前准备及要求:

4.4.1.1操作工按进出一般生产区更衣标准操作规程进行更衣。

4.4.1.2检查是否有“清场合格证”,设备是否清洁及状态标志。

4.4.1.3检查炒药锅为洁净后,挂上生产标志。

4.4.1.4搅拌要均匀,出锅要迅速。

4.4.1.5炒制前锅要预热。

4.4.2炮制岗职工严格按照炮制岗位标准操作规程,在质检员监督下,逐项核对半成品是否与生产指令一致,检查无误后取净稻芽置滚筒式炒药机内,将炒药机开至16转/分钟、文火(120℃)炒至深黄色。

时间约15-20分钟。

4.4.3将炒制处理合格的炒稻芽放入周转箱,经质检员检验合格后,转入内包装作业区(未经质检员检验验收,不准进入内包装作业区)。

4.4.4炒制岗职工,清理干净作业场地、容器及炒药机,填写清场记录表和生产批次记录。

4.4.5炒制岗职工,在炮制(炒制)工序操作记录上,填写有关内容,并签字。

未经质

检员检验检收不准进入下道工序。

4.5包装

4.5.1采用小包装加大包装的方法。

4.5.2.1无毒聚乙烯塑料透明袋,每袋装1kg,外贴合格证后封口。

将小袋装入纸箱中。

4.5.2.2牛皮纸袋,每袋装1kg,封口后将小袋装入纸箱中。

4.5.3大、小包装外面都注明饮片品名、规格、产地、数量、生产批号、厂名。

4.5.4成品请验。

认真填写生产记录,上交生产管理人员,请质检部门检验。

4.5.5成品检验后,由包装组人员与成品仓库管理员办理入库手续,并将入库单上交生产管理人员。

4.6清场

4.6.1将不合格的药材装入塑料袋内,标明状态标示,返回仓库。

4.6.2使用后的容器、器具按清洁标准操作规程进行清洁。

4.6.3工作区环境按清洁标准操作规程进行清洁。

4.6.4将废物收集入废物贮器内按生产中废弃物处理规程进行处理,并对废物贮器进行清洁。

4.6.5清场结束后详细填写清场记录,并由QA检查员检查清场情况,确认合格后,签字并贴挂“已清洁”状态标示及“清场合格证”。

4.6.6清洁工具按清洁工具标准操作规程进行清洁并分区存放。

5、原料质量标准:符合原料质量要求。

6、中间产品、成品质量标准:符合中间产品、成品质量要求。

7、工艺卫生:符合工艺卫生要求。

8、主要设备

10、物料平衡

10.1控制指标

10.1.1标签合格证的物料平衡应为100%;

10.1.2净制工序物料平衡95.0--100.0%;

10.1.3炒制工序物料平衡95.0-100.0%;

10.1.4包装工序物料平衡95.0-100.0%;

10.1.5总物料平衡95.0-100.0%。

10.2计算方法

包材物料平衡=[包材使用量(kg)+废包材量(个)]/包材使用量(kg)×100%;

净制物料平衡=[净选后净药材量(kg)+废料量(kg)]/原药材投料量(kg)×100%;

炒制物料平衡=[炒制后净药材量(kg) +废料量(kg)]/干燥后药材量(kg)×100%;

包装物料平衡=[包装后的成品量(kg) +废料量(kg)]/包装投料量(kg)×100%;

总物料平衡=[成品量(kg) +废料量(kg)+取样量(kg)]/药材投料量(kg)×100%。

10.3物料平衡数据处理

10.3.1凡物料平衡在工艺规定范围之内,经车间工艺员、QA检查员确认,本批产品符合公司内控质量标准规定,予以放行。

10.3.2凡物料平衡超出工艺规定范围,由计算人填写《生产过程偏差处理记录》,按《生产过程偏差处理规程》进行处理。

11、包装规格

11.1牛皮纸袋:1kg/袋;

11.2无毒聚乙烯塑料透明袋:1kg/袋;

11.3外包装:20kg/包。

附:变更记载。