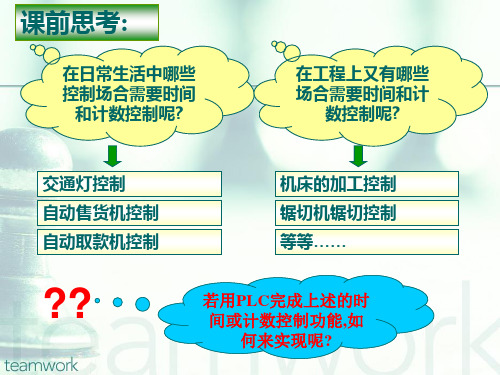

定时器 计数器简单电路编程及梯形图的经验设计法

PLC的学习

7.常闭触点输入信号旳处理 假如将图5-8中FR旳触点改为常闭触点,未过载时它是闭合旳,I0.5为ON, 梯形图中I0.5旳常开触点闭合。梯形图中应将I0.5旳常开触点与Q0.0或Q0.1 旳线圈串联。过载时FR旳常闭触点断开,I0.5变为OFF,梯形图中I0.5旳常 开触点断开,使Q0.0或Q0.1旳线圈断电,起到了过载保护旳作用。 梯形图中I0.5旳触点类型与继电器控制电路中相应旳FR旳触点类型相反。

图5-23中旳转换条件相应于I0.1旳常闭触点和I0.3旳常开触点构成旳并联电 路,两个前级步相应于M1.0和M1.1,所以将M1.0和M1.1旳常开触点构成旳串 联电路与I0.1和I0.3旳触点构成旳并联电路串联,作为转换实现旳两个条件同 步满足相应旳电路。该电路接通时,将代表前级步旳M1.0和M1.1复位,同步 将代表后续步旳M1.2和M1.3置位。

4.复杂旳顺序功能图举例 开始时压钳和剪刀在上限位置,限位开关I0.0和I0.1为ON。按下起动按钮 I1.0,首先板料右行至限位开关I0.3动作,然后压钳下行,压紧板料后,压力 继电器I0.4为ON,压钳保持压紧,剪刀开始下行。剪断板料后,I0.2变为ON, 压钳和剪刀同步上行,它们分别遇到限位开关I0.0和I0.1后,分别停止上行, 都停止后,又开始下一周期旳工作,剪完3块料后停止工作,返回初始步。 用C0来控制剪料旳次数,C0旳目前值在步M0.7加1。没有剪完3块料时, C0旳常闭触点闭合,转换条件 满足,将返回步M0.1,重新开始下一周期 旳工作。 剪完3块料后,C0旳常开触点闭合,转换条件C0满足,将返回初始步M0.0。 步M0.5和步M0.7是等待步,它们用来同步结束两个子序列。

5.3 顺序控制设计法与顺序功能图

所谓顺序控制,就是按照生产工艺预先要求旳顺序,在各个输入信号旳作 用下,根据内部状态和时间旳顺序,在生产过程中各个执行机构自动地有秩 序地进行操作。

《定时器计数器电路》课件

控制门的工作原 理:控制门由逻 辑门电路组成, 通过输入信号控 制电路的开关状 态,实现定时器 计数器的启动、 停止和复位等功

能。

控制门的作用: 控制门的作用是 控制定时器计数 器的启动和停止, 以及实现定时器 计数器的复位功

能。

控制门的电路连 接:控制门与定 时器计数器的其 他组成部分相连, 共同构成完整的 定时器计数器电

● 注意事项: a. 注意安全,避免电源短路或过载 b. 按照电路图正确搭建电路 c. 使用万用表时要注意量程和 极性

● a. 注意安全,避免电源短路或过载 ● b. 按照电路图正确搭建电路 ● c. 使用万用表时要注意量程和极性

演示方式与效果评估

演示方式:实物展示、PPT演示、 实验操作等

实验操作注意事项:强调实验安全、 操作规范和注意事项

时间间隔测量应用

定时器计数器电路组成 时间间隔测量原理 应用案例:汽车发动机控制系统中喷油时间间隔测量 定时器计数器电路在时间间隔测量中的优势

脉冲发生器应用

定时器计数器电路 组成

工作原理

脉冲发生器应用案 例

电路调试与测试

Part Six

定时器计数器电路 设计技巧与注意事

项

设计技巧

选择合适的芯片和器件 优化电路布局和布线 考虑电源和接地

● 实验目的:了解定时器计数器电路的工作原理和应用

● 实验器材:定时器计数器电路板、电源、万用表等

● 实验步骤: a. 搭建电路:按照电路图搭建定时器计数器电路 b. 电源接入:将电源接入电路板,确保电源稳 定 c. 测试功能:使用万用表测试电路的各个引脚电压,观察电路的工作状态 d. 调整参数:根据需要调整定 时器计数器的参数,如定时时间、计数值等 e. 记录数据:记录实验过程中的数据,如定时时间、计数值等

七章定时器计数器电路精品PPT课件

1

1

×××

1 ××

无操作 禁止使用 无操作

10

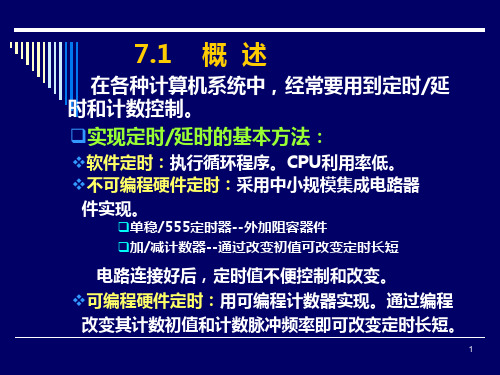

7.2.3 8254的工作方式

各计数器通道均有6种工作方式可供选择:

方式0——计数结束中断方式 方式1——硬件可重触发单稳方式 方式2——速率波发生器方式 方式3——方波方式 方式4——软件触发选通方式 方式5——硬件触发选通方式

工作于任一方式,都必须先初始化: ❖写控制字至控制寄存器(端口3):选择所

需方式,CR清零,OUT置于规定状态。 ❖写计数初值至CR。

11

7.2.3 8254的工作方式

1.方式0:计数结束中断方式

基本功能:

写入控制字后,OUT信号变为低电平,并 维持低电平至CE的内容到达零时,此后OUT 信号变为高电平,并维持高电平至再次写入新 的计数值或重新写入控制字。

GATE用于开放(“1”)或禁止(“0”)计 数。

❖写入控制字使计数器进入工作方式2后,OUT 输出高电平,这时若装入计数初值n,则从其 后的下个CLK下降沿起立即开始计数,OUT保 持高电平不变;待计数值减到1时,OUT输出宽 度为一个CLK周期的负脉冲,至计数值为0时 , 自动重新装入计数初值n,实现循环计数。

❖可由软件通过写计数初值启动(GATE恒为高电平), 也可由GATE上升沿启动(已装入计数初值)。

i8254是i8253的改进型,两者的功能基本 相同,硬件组成、外部引脚和编程特性完全 兼容。差别只在三点:

①允许的最高计数频率不同; ②8254中有状态寄存器和状态锁存器,而8253没有; ③8254有读回命令,而8253没有。

4

7.2.1 8254的基本功能

有3个独立的16位计数器通道; 每个计数器可按二进制或十进制(BCD)计数; 每个计数器可工作于6种不同工作方式;

PLC程序详解和初学者必须掌握的几个梯形图

PLC程序详解和初学者必须掌握的几个梯形图一、时间继电器:TON使能=1计数,计数到设定值时(一直计数到32767),定时器位=1。

使能=0复位(定时器位=0)。

TOF使能=1,定时器位=1,计数器复位(清零)。

使能由1到0负跳变,计数器开始计数,到设定值时(停止计数),定时器位=0。

如下图:图1:使能=1时,TOF(T38)的触点动作图图2:使能断开后,计数到设定值后,TOF(T38)的触点动作图(其中T38常开触点是在使能由1到0负跳变后计数器计时到设定值后变为0的)TONR使能=1,计数器开始计数,计数到设定值时,计数器位=1。

使能断开,计数器停止计数,计数器位仍为1,使能位再为1时,计数器在原来的计数基础上计数。

以上三种计数器可以通过复位指令复位。

正交计数器A相超前B相90度,增计数B相超前A相90度,减计数当要改变计数方向时(增计数或减计数),只要A相和B相的接线交换一下就可以了。

二、译码指令和编码指令:译码指令和编码指令执行结果如图所示:DECO是将VW2000的第十位置零(为十进制的1024),ENCO输入IN最低位为1的是第3位,把3写入VB10(二进制11)。

三、填表指令(ATT)S7-200填表指令(ATT)的使能端(EN)必须使用一个上升沿或下降沿指令(即在下图的I0.1后加一个上升沿或下降沿),若单纯使用一个常开触点,就会出现以下错误:这一点在编程手册中也没有说明,需要注意。

其他的表格指令也同样。

四、数据转换指令使用数据转换指令时,一定要注意数据的范围,数据范围大的转换为数据范围小的发注意不要超过范围。

如下图所示为数据的大小及其范围。

(1)BCD码转化为整数(BCD_I)关于什么是BCD码,请参看《关于BCD码》。

BCD码转化为整数,我是这样理解的:把BCD码的数值看成为十进制数,然后把BCD到整数的转化看成是十进制数到十六进制数的转化。

如下图所示,BCD码为54,转化为整数后为36。

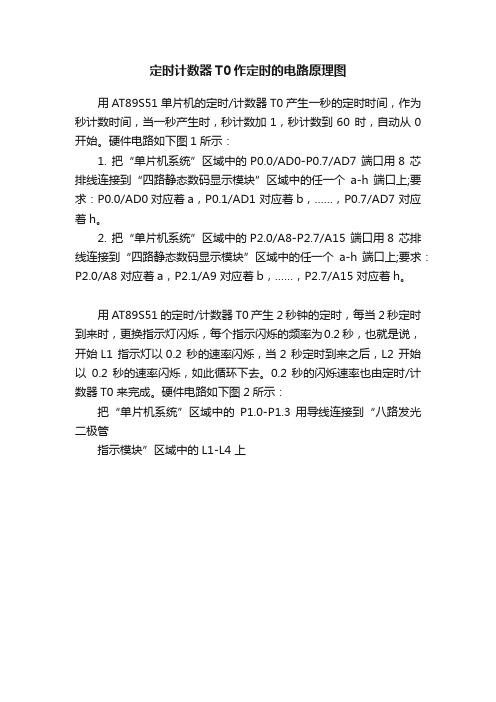

定时计数器T0作定时的电路原理图

定时计数器T0作定时的电路原理图

用AT89S51 单片机的定时/计数器T0 产生一秒的定时时间,作为秒计数时间,当一秒产生时,秒计数加1,秒计数到60 时,自动从0 开始。

硬件电路如下图1所示:

1. 把“单片机系统”区域中的P0.0/AD0-P0.7/AD7 端口用8 芯排线连接到“四路静态数码显示模块”区域中的任一个a-h 端口上;要求:P0.0/AD0对应着a,P0.1/AD1 对应着b,……,P0.7/AD7 对应着h。

2. 把“单片机系统”区域中的P2.0/A8-P2.7/A15 端口用8 芯排线连接到“四路静态数码显示模块”区域中的任一个a-h 端口上;要求:P2.0/A8 对应着a,P2.1/A9 对应着b,……,P2.7/A15 对应着h。

用AT89S51 的定时/计数器T0 产生2 秒钟的定时,每当2 秒定时到来时,更换指示灯闪烁,每个指示闪烁的频率为0.2 秒,也就是说,开始L1 指示灯以0.2 秒的速率闪烁,当2 秒定时到来之后,L2 开始以0.2 秒的速率闪烁,如此循环下去。

0.2 秒的闪烁速率也由定时/计数器T0 来完成。

硬件电路如下图2所示:

把“单片机系统”区域中的P1.0-P1.3 用导线连接到“八路发光二极管

指示模块”区域中的L1-L4 上。

定时器和计数器指令

★ 定时器的功能

① 当执行条件ON时开始减1定时,定时过程中执行条 件要保持ON。 ② 定时时间到,定时器ON、其所属触点动作。此后 只要执行条件保持ON , 其ON状态保持。

③ 当扫描时间Ts >0.1秒时,TIM会不准确; 当Ts > 0.01秒时,TIMH会不准确。

④ 定时器ON后,若执行条件OFF,定时器复位。 ⑤ 定时器ON后,若PLC断电,定时器复位。 触点复位:触点恢复到没有通电状态

复位状态:

设定值复位: 恢复成初始值

★定时器定时功能例(1) 分析程序对线圈01000的控制

00000对应启动按钮、00001对应停车按钮 。 按下启动按钮 → 线圈00000ON→

闭合 00000 00001

20000

触点00000闭合→

触点20000闭合→

线圈20000ON→

20000 20000

★ CNT的计数功能举例

分析程序对01000的控制作用。 00000每通断一次,向CNT000输入一个计数脉冲。 00000通断3次→ CNT000 ON→ CNT000 复位→ 线圈01000 OFF 线圈01000 ON

闭合 00000 00001

CP

CNT 000 #0003

此后若触点00001 ON→

00000

KEEP HR0000 00001 HR0000 TIM000 01000 00000 00001 10S

TIM000 #0050

HR0000 01000 5S 5S

2. 计数器指令CNT

格式: CNT N SV

R SV

符号 CP CNT N

N:000~255

SV :BCD 0 ~ 9999

定时器 计数器编程举例

1 定时器

● 定时器的组成框图如图8-1所示。它有3个存储器映象寄存器:TIM、PRD和TCR。这3个寄存器 在数据存储器中的地址及其说明如表8-1所示。定时器控制寄存器(TCR)位结构如图8-2所示, 各控制位和状态位的功能如表8-2所示。

返回首页

图8-1 定时器组成框图

3.中断初始化 (1)中断屏蔽寄存器IMR中的定时屏蔽位TINT0置1,开放定时器0中断。 (2)状态控制寄存器ST1中的中断标志位INTM位清零,开放全部中断。

4.汇编源程序如下:

.mmregs

.def _c_int00

STACK

.usect "STACK",100h

t0_cout

.usect "vars",1 ;计数器

●所 谓 硬 件 配 置 PLL, 就 是 通 过 C54x 的 3 个 引 脚 CLKMD1、CLKMD2 和 CLKMD3的状态,选定时钟方式,如表8-3所示。由表8-3可见,不用PLL 时,CPU的时钟频率等于晶体振荡器频率或外部时钟频率的一半;若用 PLL,CPU 的 时 钟 频 率 等 于 晶 体 振 荡 器 频 率 或 外 部 时 钟 频 率 乘 以 系 数 N (PLLN),使用PLL可以使用比CPU时钟低的外部时钟信号,以减少高 速开关时钟所造成的高频噪声。

INT1

INT2

.space 4*16 .space 4*16 .space 4*16 .space 4*16 .space 4*16 .space 4*16 .space 4*16 .space 4*16 .spac;定时器0寄存器地址

PRD0

.set 0025H

TCR0

.set 0026H

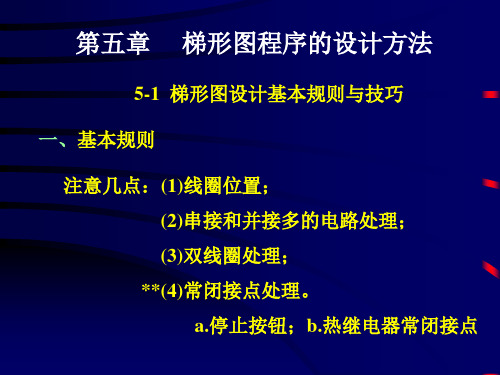

第五章 梯形图程序的设计方法

梯形图程序的设计方法

5-1 梯形图设计基本规则与技巧 一、基本规则

注意几点:(1)线圈位置;

(2)串接和并接多的电路处理; (3)双线圈处理; **(4)常闭接点处理。 a.停止按钮;b.热继电器常闭接点

串接和并接多的电路处理

好

不好

双线圈问题

X0

Y0

X0

Y0

X1

Y0

X1

第五章

5-2

梯形图程序的设计方法

T1

Y1

T1的常开触点

9S

7S

四 、常闭触点输入信号的处理 PLC X0 X1 X0

X1

Y1

Y1

COM

PLC

X0

X0 Y1

X1

Y1

X1

COM

五.其它PLC控制基本电路 ---------(硬件及其梯图控制程序设计)

• • • • •

两台电机顺序起动连锁控制线路 自动限位控制线路 自动循环控制线路 减压起动控制线路 反接制动、双速电机变速(P176-182)

5-5 梯形图的顺序控制设计法

二、 顺序控制设计法的基本思想

STEP 步 转换 转换条件 有向线段 动作或命令

将系统的一个 工作周期划分 为若干个顺序 相连的阶段

使系统由前 级步进入下 一步的信号 称为转换条 件

每一步 所完成 的工作

料斗

Y2

Y1

M8002

Y0

步

M0

X1· X3

初始步 动作

X2

X1

快进

举

工进 快退

例

X3

M8002

M200

X1

X0 X1 X2 X3 初始 快进

X2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设计小车自动往返运动的梯形图

正次品分拣机编程实训

控制要求

(1)用启动和停止按钮控制电动机M运行和停止。在电动机运行时,

被检测的产品(包括正次品)在皮带上运行。

(2)产品(包括正、次品)在皮带上运行时,S1(检测器)检测到

SB1 I0.0 M启动按钮 SB2 I0.1 M 停止按钮(常闭) S1 I0.2 检测站1 S2 I0.3 检测站2

输出 M Q0.0 电动机(传送带驱动) Y Q0.1 次品剔除

4 .2根据继电器电路图设计梯形图

将继电器电路图转换为功能相同的PLC的外部接线图和梯形 图的步骤如下: 1)了解和熟悉被控设备的工艺过程和机械的动作情况,根据 继电器电路图分析和掌握控制系统的工作原理,这样才能做 到在设计和调试控制系统时心中有数。 2)确定PLC的输入信号和输出负载,以及与他们对应的梯形 图中的输入位和输出位的地址,画出PLC的外部接线图。 3)确定与继电器电路图的中间继电器、时间继电器对应的梯 形图中的为存储器(M)和定时器(T)的地址。这两步建立 了继电器电路图中的原件和梯形图中编程原件的地址之间的 关系。 4)根据上述对应关系画出梯形图。

T37-T63,T101-T255

2)1ms、10ms、100ms定时器的刷新方式不同。

1ms定时器每隔1ms刷新一次与扫描周期和程序处理无关即采用 中断刷新方式。因此当扫描周期较长时,在一个周期内可能被 多次刷新,其当前值在一个扫描周期内不一定保持一致。

10ms 定时器则由系统在每个扫描周期开始自动刷新。由于每个 扫描周期内只刷新一次,故而每次程序处理期间,其当前值为 常数。

(2) 加/减计数指令(CTUD)。当R=0时,计数脉冲有效;当CU端 (CD端)有上升沿输入时,计数器当前值加1(减1)。当计数器当 前值大于或等于设定值时,C-bit置1,即其常开触点闭合。当R=1时, 计数器复位,即当前值清零,C-bit也清零。加减计数器计数范围:– 32768~32767。

I0.0

最大值32767

PT T37当前值

LD I0.0 TON T37, 100 LD T37 = Q0.0

Q0.0 (T37状态位)

(2)记忆型通电延时定时器(TONR)指令工作原理

I0.0 PT

T3当前值

Q0.0 (T3状态位)

I0.1

LD I0.0 TONR T3,100 LD I0.1 R T3,1 LD T3 = Q0.0

的次品,经过5s传送,到达次品剔除位置时,起动电磁铁Y驱动剔除

装置,剔除次品(电磁铁通电1s),检测器S2检测到的次品,经过

3s传送,起动Y,剔除次品;正品继续向前输送。正次品分拣操作流

程如图4-51所示。

S1 S2

Y

正品

M

次品

M

Y S1 S2 SB1 SB2

4. PLC I/O端口分配及参考程序 输入

4.4.1 计数器指令介绍

计数器利用输入脉冲上升沿累计脉冲个数。 结构主要由一个16位的预置值寄存器、一个16位的当

前值寄存器和一位状态位组成。 当前值寄存器用以累计脉冲个数,计数器当前值大于

或等于预置值时,状态位置1。

S7-200系列PLC有三类计数器:CTU-加计数器, CTUD-加/减计数器,CTD-减计数。

QW, MW, SMW, AC, AIW, K (4)CTU/CTUD/CD 指令使用要点:STL形 式中 CU,CD,R,LD的顺序不能错;CU, CD,R,LD信号可为复杂逻辑关系

2. 计数器工作原理分析

(1)加计数器指令(CTU)。当R=0时,计数脉冲有效; 当CU端有 上升沿输入时,计数器当前值加1。当计数器当前值大于或等于设定 值(PV)时,该计数器的状态位C-bit置1,即其常开触点闭合。计数 器仍计数,但不影响计数器的状态位。直至计数达到最大值 (32767)。当R=1时,计数器复位,即当前值清零,状态位C-bit也 清零。加计数器计数范围:0~32767。

注意

梯形图和继电器电路虽然表面上看起来差不多,但是有本质 的区别。继电器电路是全部由硬件组成的电路,而梯形图是 一种软件,是PLC图形化的程序。根据继电器电路图设计 PLC的外部接线图和梯形图时应注意以下问题: 1.应遵守梯形图语言中的语法规定 2.设置中间单元 3.尽量减少PLC的输入信号和输出信号 4.受理外部联锁电路 5.梯形图的优化设计 6.外部负载的额定电压

100ms定时器则在该定时器指令执行时刷新。下一条执行的指令, 即可使用刷新后的结果,非常符合正常的思路,使用方便可靠。 但应当注意,如果该定时器的指令不是每个周期都执行,定时 器就不能及时刷新,可能导致出错。

3. 定时器指令工作原理

(1)通电延时定时器(TON)指令工作原理。程序及时序 分析如图4-45所示。

S7-200系列PLC计数器最大的计数范围是32767,若须更大的计 数范围,则须进行扩展。如下图所示计数器扩展电路。

I0.1

100

C1

C 2(Q 0.0)

100

100

2000

(5)自动声光报警操作程序

报警是电气自动控制中不可缺少的重要环节。当故障发生时, 报警指示灯闪烁,报警电铃或蜂鸣器鸣响。操作人员指导故障发 生后,按消铃按钮,把电铃关掉,报警指示灯从闪烁变为长亮。 故障消失后,报警灯熄灭。另外还应设置试灯、试铃按钮,用于 平时检测报警指示灯和电铃的好坏。

PT操作数有:IW,QW, MW,SMW,T,C,VW, SW,AC,常数

2. 时基 按时基脉冲分,则有1ms、10ms、100ms 三种定时器。不同的时基标 准,定时精度、定时范围和定时器刷新的方式不同。 (1)定时精度和定时范围。 定时器的工作原理是:使能输入有效后,当前值PT对PLC内部的时基 脉冲增1计数,当计数值大于或等于定时器的预置值后,状态位置1。 其中,最小计时单位为时基脉冲的宽度,又为定时精度; 从定时器输入有效,到状态位输出有效,经过的时间为定时时间, 即:定时时间=预置值×时基。 当前值寄存器为16bit,最大计数值为32767,由此可推算不同分辨率 的定时器的设定时间范围。CPU 22X系列PLC的256个定时器分属TON (TOF)和TONR工作方式,以及3种时基标准,如表4-4所示。 可见时基越大,定时时间越长,但精度越差。

【例4-5】减计数指令应用示例。

LD I0.1 LD I1.0 CTD C4,3 LD C4 = Q0.0

I0.0 I1.0

C4当前值 C4

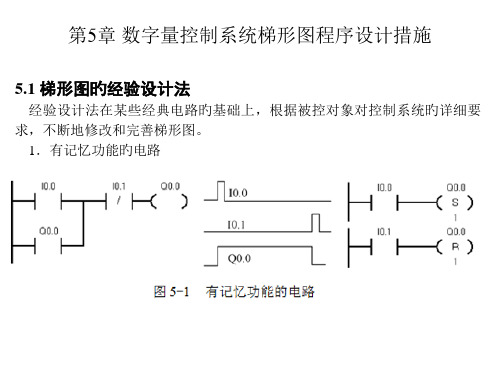

数字量控制系统梯形图程序设计方法 4 .1梯形图的经验设计法

经验设计法:在典型电路的基础上,根据对 控制系统要求,不断地修改和完善梯形图。 设计所用的时间、设计的质量与设计者的经 验有很大的关系,它可以用于较简单的梯形 图(如手动程序)的设计。

1. 计数器指令格式

STL CTU Cxxx,PV

LAD

CTD Cxxx,PV

CTUD Cxxx,PV

指令使用说明

(1)梯形图指令符号中:CU为加计数脉冲 输入端;CD为减计数脉冲输入端;R为加计 数复位端;LD为减计数复位端;PV为预置值 (2)Cxxx 为计数器的编号,范围为:

C0~C255 (3)PV预置值最大范围:32767; PV的数据 类型:INT;PV操作数为: VW, T, C, IW,

定时器指令

4.3.1 定时器指令介绍 S7-200系列PLC的定时器是对内部时钟累计时间增量计时

的。每个定时器均有一个16位的当前值寄存器用以存放当 前值(16位符号整数);一个16位的预置值寄存器用以存 放时间的设定值;还有一位状态位,反应其触点的状态。 S7-200系列PLC定时器按工作方式分三大类定时器。其指 令格式如表4-3所示。

LAD

STL

说明

TON T××,PT TONR T××,PT TOF T××,PT

TON—通电延时定时器 TONR—记忆型通电延时定时 器

TOF—断电延时型定时器 IN是使能输入端,指令盒上 方输入定时器的编号(T×× ),范围为T0-T255;PT是预 置值输入端,最大预置值为 32767;PT的数据类型:INT ;

【例4-4】加减计数器指令应用示例

LD I0.1 LD I0.2 LD I0.3 CTUD C50,4 LD C50 = Q0.0

I0.1பைடு நூலகம்

I0.2

I0.3 5

4 3 2 1 C50当前值

Q0.0 C50状态位

5

4

4

3

(3)减计数指令(CTD)。当复位LD有效时,LD=1,计数器把设 定值(PV)装入当前值存储器,计数器状态位复位(置0)。当 LD=0,即计数脉冲有效时,开始计数,CD端每来一个输入脉冲上 升沿,减计数的当前值从设定值开始递减计数,当前值等于0时, 计数器状态位置位(置1),停止计数。

(3)断电延时型定时器(TOF)指令工作原理

I0.0

LD I0.0 TOF T37,

PT T37当前值

+30 LD T37 = Q0.0

Q0.0 (T37状态位)

3s

小结: 1)以上介绍的3种定时器具有不同的功能。接通延时定时器(TON) 用于单一间隔的定时;有记忆接通延时定时器(TONR)用于累计 时间间隔的定时;断开延时定时器(TOF)用于故障事件发生后的 时间延时。2)TOF和TON 共享同一组定时器,不能重复使用。即 不能把一个定时器同时用作TOF和TON。例如,不能既有TON T32, 又有TOF T32

工作方式 TONR

TON/TOF

表4-4 定时器的类型

时基(ms) 最大定时范围(s)

定时器号

1

32.767