起重吊耳的设计

21.2钢箱梁安装吊耳的选用与验算

附件一:钢箱梁安装吊耳的选用与验算1、吊耳的选用与验算本工程钢箱梁分段最大重量为62t,吊索具的重量为2. 5t (吊钩重量)和 1.5t (钢丝绳重量),合计重量为66t。

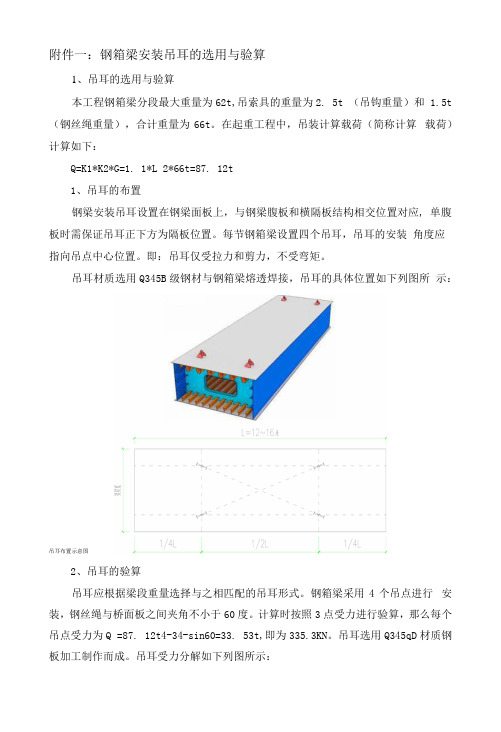

在起重工程中,吊装计算载荷(简称计算载荷)计算如下:Q=K1*K2*G=1. 1*L 2*66t=87. 12t1、吊耳的布置钢梁安装吊耳设置在钢梁面板上,与钢梁腹板和横隔板结构相交位置对应, 单腹板时需保证吊耳正下方为隔板位置。

每节钢箱梁设置四个吊耳,吊耳的安装角度应指向吊点中心位置。

即:吊耳仅受拉力和剪力,不受弯矩。

吊耳材质选用Q345B级钢材与钢箱梁熔透焊接,吊耳的具体位置如下列图所示:吊耳布置示意图2、吊耳的验算吊耳应根据梁段重量选择与之相匹配的吊耳形式。

钢箱梁采用4个吊点进行安装,钢丝绳与桥面板之间夹角不小于60度。

计算时按照3点受力进行验算,那么每个吊点受力为Q =87. 12t4-34-sin60=33. 53t,即为335.3KN。

吊耳选用Q345qD材质钢板加工制作而成。

吊耳受力分解如下列图所示:按照受力分解后,Qx=Q*cos60° =167. 7KN, Qy=Q*s力分。

=290. 5KN O 梁段吊耳结构形式如下列图所示:A-A梁段吊耳大样图(I) C-C截面受力验算:对于c-C位置,Qy为拉力,Qx为剪力,计算如下0y拉应力计算:3-°)・8=85.5MPa<295MPa一 Qx 工—剪应力计算:=49. 3MPa<170MPa组合应力:°^=Jb2+3d=]2o.8MPa<295MPa(2)D-D截面受力验算对于D-D位置,Qx为拉力,Qy为剪力,计算如下一 Qx O二拉应力计算: (b-=52.4MPa<295MPa- Qy剪应力计算:(b-d)・3 =9o. 8MPa<170MPa组合应力:b组=+ 3d 365. 8MPa<295MPa(3)焊缝强度验算对于吊耳与顶板的熔透角焊缝,Qy为拉力,Qx为剪力“ Qy(J =拉应力计算:4 " =60.5MPa<295MPa剪应力计算:41=33.6MPa<170MPa组合应力:组=Vcr2+3r2=84MPa<295MPa式中:t:焊缝的计算厚度,式中取20mm。

起重吊耳标准

起重吊耳标准文件管理序列号:[K8UY-K9IO69-O6M243-OL889-F88688]COSCO (NANTONG) SHIPYARD CO.,LTD.工艺技术文件TECHNICAL DOCUMENT工程名称WORKS ITEM:起重吊耳选用标准工号WORKS NUMBER:编制ORGNIAZATION:校对PROOF-READING:审核CHECK BY:起重吊耳选用标准一.对吊耳制作与安装的工艺要求:1)吊耳所用的钢材应具有良好的可焊性。

焊接应采用碱性焊条(如J507焊条),焊脚尺寸应符合规定要求。

2)吊耳的孔眼宜采用钻孔。

气割孔眼应磨光,以免损坏索具。

3)吊耳的安装位置应与分段的重心对称,以保持吊耳负荷的均衡和分段吊运的平稳。

4)吊耳的安装方向应与其受力方向一致,以免产生扭矩。

5)吊耳通常应布置在分段中纵、横构件交叉处,或至少布置在分段的一根刚性构件上。

6)吊耳安装处的船体内部构件应进行双面连续焊,连续焊范围约1m。

吊耳及其安装处船体内部构件的焊接质量,均应作认真检查。

二.常用吊耳的形式与规格:1)A型吊耳的形式和规格,见图1。

此规格适用于屈服点为235N/mm2(24kgf/mm2)的钢材。

图1 吊耳厚度曲线注:对于使用负荷超过10吨的A型吊耳要求开坡口深熔焊,使用负荷超过15吨的A型吊耳要求开坡口全焊透。

2)B型吊耳的形式和规格,见表1。

表1 B型吊耳的形式和规格注:此表适用于屈服点为235N/mm2(24kgf/mm2)的钢材。

本吊耳仅对吊耳安装位置母材板厚较薄时选用,其它情况下不推荐使用。

3)D型吊耳的形式和规格,见表2。

表2 D型吊耳的形式和规格注:(1)此表适用于屈服点为:235N/mm2(24kgf/mm2)的钢材。

(2) 对于使用负荷超过15吨的D 型吊耳要求开坡口深熔焊,使用负荷超过20吨的D 型吊耳要求开坡口全焊透。

三. 起重吊耳的强度计算:吊耳的允许负荷按下式计算: 式中:P ——吊耳允许的负荷,kgf ;D ——起重量(包括加强材料等重量),kgf ; c ——不均匀受力系数,取c=1.5~2; n ——同时受力的吊耳数。

焊接吊耳的设计计算

焊接吊耳的设计计算焊接吊耳的设计计算及正确使用方法 1. 目的规范工程施工中吊耳的设计和使用,确保吊耳使用安全可靠,保证安全施工。

2. 编制依据《钢结构设计规范》(GB-1986)3. 适用范围我公司各施工现场因工作需要,需自行设计吊耳的作业。

4. 一般规定4.1 使用焊接吊耳时,必须经过设计计算。

4.2 吊耳孔中心距吊耳边缘的距离不得小于吊耳孔的直径。

4.3 吊耳孔应用机械加工,不得用火焊切割。

4.4 吊耳板与构件的焊接,必须选择与母材相适应的焊条。

4.5 吊耳板与构件的焊接,必须由合格的持证焊工施焊。

4.6 吊耳板的厚度应不小于6mm,吊耳孔中心至与构件连接焊缝的距离为1.5~2D(D为吊耳孔的直径)。

4.7 吊耳板与构件连接的焊缝长度和焊缝高度应经过计算,并满足要求;焊缝高度不得小于6mm。

4.8 吊耳板可根据计算或构造要求设置加强板,加强板的厚度应小于或等于吊耳板的厚度。

5 吊耳计算5.1拉应力计算如图所示,拉应力的最不利位置在A,A断面,其强度计算公式为:σ,N,S σ?,σ, 1式中:σ――拉应力N――荷载S――A-A断面处的截面积 1,σ,――钢材允许拉应力σ单位:N/mm2δ ? 20 δ >20-40 δ >40-50 Q235 170 155 155Q345 240 230 215附:钢丝绳6×37,11.0,170,I 它的代表是什么?钢丝绳粗细是多少? 6股,每股37根绞成。

外径11毫米。

公称抗拉强度每平方毫米170公斤。

钢丝的机械性能为I级。

吊装某一构件,重约55KN,现采用6*37钢丝绳作捆绑吊索,其极限抗拉强度为1700N/m?,求钢丝绳的直径.1.捆绑吊索——钢丝绳有2根承重。

则单根钢丝绳的载荷是55KN/2=27.5KN 取安全系数为4.5(6)(8)倍时,钢丝绳的最小破断拉力为27.5×4.5(或6)(或8),123.75KN(或165KN)(或220KN)经查GB20118-2006,6×37结构的纤维芯钢丝绳的破断拉力换算系数为0.295 则钢丝绳的直径为:D=((123.75×1000)/(0.295×1700))^0.5,15.7mm 同理,可以算出安全系数为6和8时的钢丝绳直径为:18.14和20.9mm 结论:当安全系数取4.5倍时,可采用……其他说明参见2.根据国标规范6×37的钢丝绳的破断强度是4.5d×d得出:1700N/m?,4.5d×d,19.4mm得出钢丝绳直径为19.4mm起重吊运钢丝绳的破断拉力慨约计算公式:钢丝绳直径(mm)的平方乘以50等于破断拉力(公斤)此公式二十年前在一本起重机方面的书上学的,工作中运用较方便。

钢结构吊装-吊耳的计算

钢结构施工总结——钢结构吊装吊耳的选择前言:在钢结构吊装过程中,构件吊耳的计算、制作、形式的选择是一个很重要的环节。

在以往的工程中构件吊装中吊耳的制作、选择并没有明确的理论依据和计算过程,常凭借吊装经验来制作吊耳,这样常常会出现大吊耳吊装小构件的现象,造成一些人力、物力等方面的资源浪费,而且未经计算的吊耳也会给吊装带来无法预计的安全隐患。

因此,通过科学计算确定吊耳的形式是保证施工安全的重要条件。

由于吊耳与构件母材连接的焊缝较短、短距离内多次重复焊接就会造成线能量过大,易使吊耳发生突发性脆断。

因此,吊耳与构件连接处焊缝的形式以及强度的计算对整个吊装过程同样起到决定性作用。

结合钢结构吊装的难点、重点以及形式的差别,同时为积累经验,适应钢结构在建筑市场的发展方向,现将吊耳形式的选择、制作安装、以及吊耳焊缝的计算做一下阐述。

一、钢结构构件吊耳的形式钢结构构件的吊耳有多种形式,构件的重量、形状、大小以及吊装控制过程的不同都影响构件吊耳的选择。

下面根据构件在吊装过程中的不同受力情况总结一下常用吊耳的形式:图例1为方形吊耳,是钢构件在吊装过程中比较常用的吊耳形式,其主要用于小构件的垂直吊装(包括立式和卧式)图例2为D型吊耳,是吊耳的普遍形式,其主要用于吊装时无侧向力较大构件的垂直吊装。

这一吊耳形式比较普遍,在构件吊装过程中应用比较广泛。

图例3为可旋转式垂直提升吊耳,此吊耳的形式在国外的工程中应用比较多,它可以使构件在提升的过程中沿着销轴转动,易于使大型构件在提升过程中翻身、旋转。

图例4为斜拉式D型吊耳,此吊耳主要用于构件在吊装时垂直方向不便安装吊耳,安装吊耳的地方与吊车起重方向成一平面角度。

图例5为组合式吊耳之一,在吊装过程中比较少见,根据其结构和受力形式可用于超大型构件的吊装,吊耳安装方向与构件的起重方向可成一空间角度。

图例6为D型组合式吊耳,可用于超大型构件的垂直吊装,在D型吊耳的两侧设置劲板可抵抗吊装过程中产生的瞬间弯距,此外劲板还可以增加吊耳与构件的接触面积,增加焊缝长度,增加构件表面的受力点。

浅谈船舶吊装吊耳设计

浅谈船舶吊装吊耳设计摘要:随着我国的科学技术的发展和现代造船业市场的拓展,对于造船企业的技术要求越来越高。

在造船工艺发展中,为了保证焊接质量,现代越来越多的厂家选择俯首焊接来方便反造工艺的要求。

因此在设计的分段的吊运能力的研究和分析,对于生产能力、运输能力以及相关工作人员的安全问题有重要意义。

有鉴于此,文章详细论述了船舶吊装吊耳设计,以供行业人士参阅和借鉴。

关键词:吊装;重心位置;吊耳设计前言:当前时期,国内船舶建造技术处于分段建造水平正向分道建造技术水平奋进阶段。

随时建造技术的发展,船舶建造过程中的分段或中间产品结构尺寸。

重量越来越大,同时对制造工艺的要求也越来越高。

设计分段的吊运和翻身要考虑企业的吊运能力,厂房的生产能力,运输设备的运输能力,设备和人员的安全性,分段的变形可能等诸多因素。

有关建造中的吊装、翻身、移动、运输的起重工作需制定相应的工艺图纸,明确指明吊耳的位置、型号、适用吊车型号等信息,以保证船体建造的质量和安全生产。

1吊耳的种类根据使用环境的不同,吊耳可以分为设备安装吊耳、设备运输吊耳和厂内工艺过程中起吊用吊耳3类。

其中,安装吊耳就是当设备运到现场并进行安装时起吊设备用的吊耳。

设备运输吊耳就是在设备发货时起吊用吊耳。

工艺吊耳就是在厂内制造和倒运过程中使用的吊耳。

如根据吊耳设计型式的不同,则可分为侧壁板式吊耳、顶部板式吊耳和管轴式吊耳。

其中,管轴式吊耳使用方便、结构合理、性能优异,尤其适合较高或较重型设备的吊装,因此被广泛应用。

由于我国有关部门规定除极特殊情况外不得以钢丝绳捆扎的方式直接起吊大型构件或部件,所以除少数重量较轻的部件外,其他部件的起吊工作都会由吊耳进行。

由此可见,提高吊耳的设计质量,确保吊耳能够满足不同情况下的吊装需求,对于设备的制造、运输和安装过程的安全进行均会起到积极的作用。

2重心的确定吊耳设计时的分段重量因生产地点的不同而有所差异。

在组立场时,分段的重量主要包括分段的钢板重量和焊接产生的重量,由于焊接重量难以确定,所以通常按照钢板重量乘以系数来确定其重量。

实例分析抱箍式吊耳设计与制作

实例分析抱箍式吊耳设计与制作1 概况在许多化工项目中,经常遇到塔类设备的吊装,其中部分塔类设备在出厂前没有设置有吊耳,由于此类设备均属于压力容器,按压力容器相关规范到现场后不允许在压力容器上直接焊接吊耳等受力部件。

因此需要采用抱箍式吊耳,将吊耳通过抱箍夹在塔类设备的吊点上,以满足吊装的需要。

由于塔类设备长度较长、重量较重,一般都需要双机或三机抬吊,吊耳在吊装过程中,受力方向和大小都在不断变化,而抱箍式吊耳又是利用摩擦力确保吊耳固定在压力容器上,因此需要对抱箍式吊耳进行全面的受力分析和验算,才能保证整个吊装过程中,抱箍式吊耳能提供足够的强度和摩擦力。

2 实例分析下面通过本人所负责的一次塔类设备的吊装,详细说明抱箍式吊耳的设计制作及验算。

2.1 设备的概况某生物能源科技有限公司20万吨/年超临界萃取油浆综合利用项目,其中一个富烷烃油抽提塔,直径Φ3300mm,长度为33.7m,重量为143.7t。

该设备在出厂时在吊点处未设置有吊耳或预焊板,现场只能使用抱箍安置吊耳。

2.2 抱箍式吊耳的设计及验算2.2.1 抱箍式吊耳的设计形式如图所示:抱箍采用22mm钢板卷制,宽度为900mm。

抱箍两侧使用双排共40颗M27x200(8.8级)高强螺栓紧固,另外为方便抱箍安装在抱箍两侧开两个φ40的定位孔,方便定位安装抱箍。

在安装抱箍时,在抱箍与设备壳体之间加装δ20的橡胶纤维板,以增加摩擦力。

抱箍上的吊耳设计依据《化工设备吊耳及工程技术要求》【1】(HG/T21574-2008)采用AXC型吊耳进行设计制作。

抱箍制作图2.2.2 抱箍式吊耳的受力驗算2.2.2.1 摩擦力及螺栓验算:根据最重件重量为144t,加上及安装的平台支架及扶梯,重量约147t,吊装动载系数为1.1,即重量载荷为147*1.1=161.7t。

橡胶及钢铁静摩擦系数为0.9,即需要螺栓提供的预紧力F为161.7/0.9=180t,即1800 000N。

板式吊耳的设计计算

以满 足实 际要求 ( 见图 1 ) 。

F R + r 2 r ]

保证起 吊的平 衡性 和稳定 性 吊 重 量 为 1 5 t , 吊 耳 的 材 质 为

Q 2 3 5 ,与顶罩 的材质一 样 。考虑 到起 吊时 的动载 因 素 、安全 因素 、可靠 因素 、摩 擦 系数等 ,在实 际设

加受 力 面积 ,以此 达 到 作用 力 分 散 、减 小 剪切 力 、

式中, 为 吊耳板 的 长 度 ( m m) ; 为 吊耳板 确保 焊缝 承载 力 的 目的。 吊耳 的最 终 设 计 尺 寸为 :

B=1 7 0 l n n l , a=7 0 l n n l , =6 0 n l n l 。

均具 有较 好 的可 焊性 。根据 不 同材 质 的钢材 板厚取 [ 厂 v ]值 ,只 要 满 足 下式 的要 求 ,吊耳 的 强 度就 可

.

由检修 单位根 据顶罩 的外 形尺 寸 、结构 特点 、起 吊

重量 、 吊耳 受 力 等 情 况 , 自行 设 计 、现 场 焊 接 吊 耳 。已知顶罩 的起 吊重量 为6 0 t , 直 径为 9 . 5 m, 为了

相近 的原则 ,特 殊情况 下 ,也应采 用 比设 备母 材高

一

2. 2 吊耳 的 尺 寸 设 计

某水 电站 的灯泡 贯流式 机组 检修 ,要将顶 罩 吊

移 至上游 流道 前放置 ,由于顶罩 上没有 吊耳 ,需要

个 级 别 的材 料 。水 电 站 一般 都 是 采 用 碳 素 结 构

钢 ,如 Q 2 3 5 ;或是低 合金 高强 度结构 钢 ,如 Q 3 4 5 ,

1 )承压应 力 的最不 利位 置在 1 —2断 面 ,吊耳 孔 壁承 压应 力校 核 :

起重运输机械用安装吊耳设计及应用

1 概述起重运输机械广泛应用于电力、能源、造船、石化与冶金等工业领域。

随着国际国内市场竞争日益激烈,其不断向自动、智能、高效与节能等方向发展。

由于起重运输机械的部件一般比较笨重且多为焊接件,因此为了生产和安装安全、方便,起重运输机械上一般都会预留吊耳。

2 吊耳的类型起重运输机械常见吊耳一般包括工艺吊耳、运输吊耳及安装吊耳。

工艺吊耳主要用于生产制造,运输吊耳主要用于运输、起吊,安装吊耳主要用于现场安装。

在实际使用过程中,如果吊耳位置合适,三类吊耳可以重合。

吊耳分为永久吊耳(如铸造吊耳)、焊接吊耳、工艺性吊耳(如插入式吊耳)。

3 吊耳的设计起重运输机包含很多大型焊接构件,在加工和安装过程中需要进行多次吊装。

因此,在构件设计之初,为了保证吊耳的安装性能,减少重复焊接吊耳费工费料、影响使用的问题,起重运输机械大多使用焊接吊耳。

那么,在设计起重运输机械的过程中,一般首先应该考虑以下几点。

吊耳具有良好的焊接性;设计吊耳位置需要预先找到设备重心,然后保证吊耳负载均匀分布和吊装的平稳性;为了避免产生扭矩,需要保证吊耳的方向与受力方向一致;为了保证安全,尽量将吊耳布置于构件纵、横交叉处;焊缝应进行强度计算,从而保证其满足强度条件。

由于吊耳设计并没有明确的参考规范,大多依靠设计人员的设计经验,具有较大的不确定性,因此本文意在探索一种适合不同箱型梁结构的吊耳设计方法。

进行吊耳设计时,需要综合考虑以下4方面的内容:吊耳材质、吊耳设计、吊耳强度校核与焊缝强度校核。

3.1 吊耳材质的选择一般选择与结构母材相同或者相近的材料,有特殊需求时会选用比母材高一个级别的材料。

起重运输机械母材一般是碳素结构钢及低合金高强度结构钢,它们均具有较好的可焊接性。

根据不同材质钢板厚度选取[f v ]值,就可以满足实际要求,具体公式为:2222[]v kF R r f R rσ+=×−≤(1)[f v ]=0.6[σ](2)式中,σ为吊耳孔壁承压应力(MPa );[f v ]为吊耳抗剪强度设计值(N/mm 2)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

起重吊耳的设计 Revised by Chen Zhen in 2021

第二章 起重吊耳

一、起重吊耳的强度计算 (1) 吊耳的允许负荷按下式计算 式中: P 吊耳允许负荷

D 起重量(包括工艺加强材料) C 不均匀受力系数 C =~2 n 同时受力的吊耳数 (2) 吊耳的强度按下列公式校验

1、正应力 ][min

σσ<F P

=

2、切应力 ][min

ττ<A P

=

式中: min F 垂直于P 力方向的最小截面积(毫米2) min A 平行于P 力方向的最小截面积(毫米2) [] 材料许用正应力(牛/毫米2 ,即兆帕) K 安全系数,一般取K =~

s σ 钢材的屈服极限,按选用的钢材厚度取值。

Q235 δ≤16mm, s σ=235Mpa;

δ>16~40mm, s σ=225Mpa; δ>40~60mm, s σ=215Mpa; 16Mn δ≤16mm, s σ=345Mpa; δ>16~25mm, s σ=325Mpa; δ>25~36mm, s σ=315Mpa; δ>36~50mm, s σ=295Mpa; δ>50~100mm, s σ=275Mpa 。

3、吊耳的挤压强度

在一般情况下吊耳强度仅校验其剪切强度即可,当有必要时也可校验其弯曲强度。

(3) 吊耳的焊缝强度计算 1、 吊耳装于面板之上 i 、 开坡口、完全焊透。

][σσ≤=

dl

p

单吊耳 ][σσ≤=

∑

F p

有筋板吊耳 ii 、不开坡口

式中: P 作用于吊耳的垂直拉力(N)。

F 焊接于面板的所有吊耳板和筋板面积总和(mm 2

)。

l 焊缝总长度(mm)。

[] 焊缝许用正应力(N/mm 2)。

[]=b

b 焊接母材抗拉强度(N/mm 2)。

[] 焊缝许用切应力(N/mm 2)。

[]=b 2、 吊耳贴焊于侧板

=

τ∑l 全部焊缝长度;K 角焊缝高度

3i ii 、不开坡口

][)7.043(3)7.03(

2

22

σσ<⨯⨯+Kl

P Kl Pb = 式中: K 角焊缝高度 二、 起重吊耳的选用

本公司编制了“工艺吊耳”公司标准(ZB01-01A~ZB01-100A,GTG-05-01~GTG-05-05),见附图6。

在制定总装工艺时可优先选用。

但特殊吊耳必须对吊耳本身和焊缝进行强度计算。

三、吊耳制作与安装的工艺要求

1.新产品在设计时应将平吊,翻身和总装吊耳考虑进去,大吨位吊耳应插进面板,和筋

板设计成为一体,便于施工和保证吊装时结构不发生大的变形和破坏。

2.吊耳的焊接应采用J507焊条,焊脚尺寸应符合AWS标准。

3.吊耳的安装位置应与结构件的重心对称布置,以保证吊耳受力均衡和吊运平衡。

4.吊耳孔数控切割后应磨光,以免损坏卸扣;或根据图纸要求进行机加工。

5.吊耳的安装方向应与其受力方向一致,以免产生弯曲。

6.吊耳应布置在主梁中心并有筋板的地方,或筋板相交的地方,如结构件本身无筋板,

在工艺上必须加工艺筋板。

7.吊耳安装处的结构件内部结构在相邻筋板区域内应进行双面连续焊。

8.在起吊之时应认真检查吊耳和吊耳附近结构件的焊接质量。

四、门框工艺吊耳的设计

1.门框吊装吊耳

a. 鉴于目前岸桥门框上法兰以FA1、FA2形式为主,故设计如附图GTG-06-1,GTG-06-2(见附图一)的门框总装用的80T吊耳。

以统一工艺工装设计,增强通用性。

b.除了通用的“F1”、“F2”总装吊耳外,其他门框法兰的吊耳根据法兰面螺栓孔的相对位置及门框重量,重新校核吊耳强度及焊缝强度。

c.计算举例:

例:一片右侧门框约100T ,钢丝绳与水平面的夹角为60°,用FA1型吊耳,强度是否满足

解:①、吊耳受力:KN n CD F o

5.86260sin 25

.11000=⨯⨯==

②、许用拉应力:[]2/905

.2225

mm N ==

σ ③、吊耳抗拉强度校核: ∴吊耳抗拉强度够;

④ 、吊耳挤压强度校核: ∴吊耳挤压强度够; ⑤ 、吊耳焊缝强度校核: ∴吊耳焊缝强度够;

∴只要吊耳螺栓孔与门框法兰螺栓孔匹配,此门框可以用FA1标准工艺吊耳吊装。

2.

门框移位吊耳

a . 左右侧门框拼装场地有时和门框总装场地不在同一码头,需要用驳船移位,则需安

装移位吊耳。

b.吊耳形状及安装位置如下:

水平移位吊耳

外侧内侧

c.计算举例:

如单个吊耳受力F=50T,摩擦面表面喷砂+一度环氧富锌底漆,使用级高强度螺栓联接,求所需的螺栓数m。

解:第五章第三节(b)-⑤的表查得一个M30的级螺栓,单个摩擦面时传递的摩擦力Fi=12600Kg

则根据公式 Fi*n*m=F,m=F/(Fi*n)=50000/(12600*1)=

完整取4个螺栓。

但是此吊装过程是一个非常危险的、受力比较复杂的过程,所以螺栓数需增加到

200%,即取8个螺栓。

五、前后大梁通用工艺吊耳设计说明

鉴于目前岸桥主要为双箱梁结构,主体构件(前、后大梁)具相似性,故设计如附图一示大梁移位、总装工艺吊耳,以统一工艺工装设计,增强通用性。

附图吊耳设计为50T、100T、150T三种,根据实际需要又分为若干形式,其规格,功能分别如下图示:

※其他施工工艺要求参考附图各技术要求说明。

※ D-吊耳; 1、2、3、4-吊耳形式;L-折边要求。