板式吊耳的设计与施工

关于耳板式吊耳设计校核的探讨

对于 a—a 截面:

a σ y = Na + M a + M a × y A AR2 KAR2 y+R2

= 1.1P 〔0.407- 0.087 × y 〕 ≤[σ] hc K y+R2

将 y=- h 代入 (式 - 11 ) 可得到 b—b 截面内侧应力 2 ≤[σ] σ内= 1.1P 〔0.407- 0.087 × h 〕 K hc 2R2-h

2 理论分析

我们举例来说明,如图 1 所示,假设 P= 20t , B= 210mm ,

62

石油化工建设 10. 03

2r

A

r

A

20t 的载荷,我们可以发现此时 σ 的值会变小,而 σc 值则会变 大, 完全有可能超过其承压许用应力值 [σc], 从而导致吊耳材料 的失效而发生事故。所以且不说平常我们技术人员验算耳板强 度的方法正确与否,但就其根本不考虑耳孔的承压强度问题是 绝不可行的。 2. 2 力学分析 实际上吊耳板的受力状态较以上复杂得多,决不是简单的 计算就可以的。 如图 2 所示, 我们仍然假设销轴与吊耳孔为间隙

将 y=- h 代入 (式 - 11 ) 可得到 b—b 截面内侧应力 2

b ≤[σ] σ内= 1.1P 〔0.405- 0.095 × h 〕 hc K 2R2-h

(式 - 12 )

(式 - 11 ) 可得到 b—b 截面外侧应力 将 y= h 代入 2 ≤[σ] σ外= 1.1P 〔0.405- 0.095 × h 〕 K hc 2R2+h

b

(式 - 15 )

将 y= h 代入 (式 - 11 ) 可得到 b—b 截面外侧应力 2 ≤[σ] σ外= 1.1P 〔0.407+ 0.087 × h 〕 K hc 2R2+h

附塔管线吊装板式吊耳的设计与校核

521 附塔管线吊装简介图1~图3为附塔管线吊装示意图。

1.1 大型塔器附塔管线的安装特点大型塔器附塔管线的安装一般有以下特点:管径较大、壁厚偏厚、重量较大、安装高度较高,一般需要大型吊车现场安装(见图1),是现场施工的难点,也是安全监控的重点。

由于管线形状一般不规则,直接起吊难以保证其水平,需要施工现场根据管线的实际参数设计吊耳。

1.2 吊装流程简介(1)吊装前应先计算附塔管线重量,确定管线的重心线位置,以此确定吊耳位置;(2)根据管线重量及就位高度,考虑现场实际情况选定吊车,并确定吊车的工况,核实吊装半径、回转半径、站车位置等是否具备吊装条件,有无卡杆或障碍物影响等(必要时需核实现场吊装地基是否满足要求);同时选定合适的钢丝绳,以满足重量及就位需要;(3)根据被吊物的重量、形状等,初步设计吊耳并校核;(4)根据设计好的吊耳进一步校核吊装需要的吊车、钢丝绳、卸扣、吊装环境,全部确认合格后,定下吊耳方案,现场制作吊耳;(5)验收完焊接完成的吊耳后(通常需在吊耳下面搭设摘钩架子),由专业的起重作业人员起吊,进行管线组对安装;(6)管线安装完成后,起重作业人员完成摘钩作业,吊装完成。

1.3 板式吊耳简介施工现场中,板式吊耳是应用最广泛、制作最简单的一种吊耳,一般是临时使用,在不考虑环境腐蚀及疲劳损伤情况下,可设计得更加合理经济。

大型管线现场吊装时常采用双吊耳(见图1),如果采用单吊耳应将吊耳设置在重心线位置上。

吊耳参数设计并校核合格后,开始制作吊耳,常见的板式吊耳形式如图3所示。

吊耳通常采用与母材相同或相近的材质,简易板式吊耳可在现场由钢板经火焰切割打磨而成或直接委托机械厂加工。

吊耳焊接前,吊耳下部需打45°坡口,两侧焊肉高度应至少等同于被吊物钢板与吊耳钢板两者厚度较小者。

吊耳安装需与被吊物表面垂直,必要时可在吊耳两侧增设筋板,焊接完成后对焊缝位置进行着色检测[1]。

2 设计与校核2.1 受力分析根据材料力学可知,吊耳本体及焊缝同时受到较大的应力:吊耳吊装时,吊耳本体受到径向的拉应力和轴向的剪应力,需校核这两种应力是否超出吊耳板材料的许用应力;同时吊耳根部焊缝受到拉应力、剪应力、弯曲应力3种应力,需校核焊缝的组合应力是否满足要求;如果吊耳及焊缝所受应力校核均合格,则该吊耳可以使用。

板式吊耳设计及应用

板孔式吊耳设计及应用李景乐(中国石油天然气第一建设公司, 河南·洛阳 471023)摘 要:本文结合应用实例,对吊装常用板孔式吊耳的设计与校核进行了归纳和总结,弥补了相关规范涵盖范围的不足,为类似板孔式吊耳的设计及应用提供了良好的借鉴。

关键词:板孔式 吊耳 设计 应用 前 言在吊装工程中经常使用板孔式吊耳,而相应的规范或参考资料没有大于20t 的板孔式吊耳的相关设计参数。

通常板孔式吊耳的失效形式以吊耳板与设备本体的焊接强度不够及板孔撕裂为多,易造成不安全因素。

所以吊耳板孔的强度和焊缝强度是板孔式吊耳设计的最重要环节。

本文仅介绍单板孔吊耳的设计计算,双板孔吊耳的设计计算参照执行。

1 吊耳板孔的强度计算 1.1 拉曼公式图1 板孔式吊耳 图2孔壁承压应力分布 图3板孔失效形式图1为板孔式吊耳的基本形式,即单板孔吊耳。

图2为板孔式吊耳在受外力作用下孔壁承压应力分布情况。

图3为板孔式吊耳板孔强度不够吊耳板被撕裂的主要失效形式示意图。

也就是说板孔失效是吊轴与板孔接触所形成的接触压应力过大,不是造成接触处压溃,而是吊耳在外力的作用下对吊耳板进行的剪切作用引起的。

所以吊装工程中常用拉曼公式来对吊耳板孔进行抗剪强度校验。

拉曼公式板孔校核表达式为:[]22v 22k P R r f d R rσδ+=⋅≤- (1)式中:k —动载系数,k=1.1;σ—板孔壁承压应力,MPa ;P —吊耳板所受外力,N ; δ—板孔壁厚度,mm ; d —板孔孔径,mm ;R —吊耳板外缘有效半径,mm ; r —板孔半径,mm ;[]v f —吊耳板材料抗剪强度设计值,N/mm 2;1.2 吊耳参数确定从(1)式可以看出,当P 、d 卸扣、δ一定时,取2222R r R r+-适宜的值可最节省材料,显然22221R r R r+>-,令22221.1R r R r+=-,则4.583R r=。

从理论而言, 4.583R r =较为科学,但使用单板孔吊耳,还应考虑卸扣和绳扣连接时必须预留的间隙,显然R 值不宜太大。

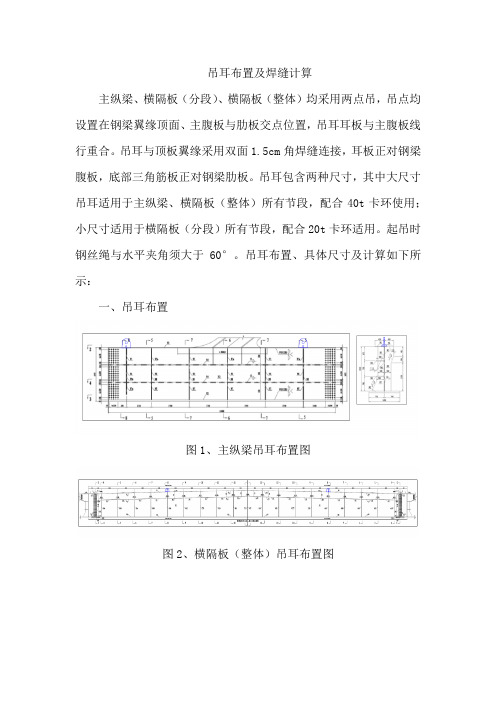

吊耳布置及焊缝计算

吊耳布置及焊缝计算主纵梁、横隔板(分段)、横隔板(整体)均采用两点吊,吊点均设置在钢梁翼缘顶面、主腹板与肋板交点位置,吊耳耳板与主腹板线行重合。

吊耳与顶板翼缘采用双面1.5cm角焊缝连接,耳板正对钢梁腹板,底部三角筋板正对钢梁肋板。

吊耳包含两种尺寸,其中大尺寸吊耳适用于主纵梁、横隔板(整体)所有节段,配合40t卡环使用;小尺寸适用于横隔板(分段)所有节段,配合20t卡环适用。

起吊时钢丝绳与水平夹角须大于60°。

吊耳布置、具体尺寸及计算如下所示:一、吊耳布置图1、主纵梁吊耳布置图图2、横隔板(整体)吊耳布置图图3、横隔板(分段)吊耳布置图二、吊耳尺寸图4、大尺寸吊耳细部图图5、小尺寸吊耳细部图三、大尺寸吊耳受力计算大尺寸吊耳适用于主纵梁及横隔板(整体),最大杆件重量为25t,采用两点吊,钢丝绳与水平面夹角为60°。

吊耳最大荷载: N=25×0.7×1.1×tan60°×104=333×103N。

耳板孔净截面处抗拉强度:σ=N2tb1≤fb1=min (2t+16,b−d0 3 )t=30mm,d0=75mm,b=80mm,b1=55mmσ=N2tb1=333×1032×30×55=100.9MPa≤f=215MPa耳板端部截面抗拉(劈开)强度:σ=N2t(a−2d03)=333×1032×30×(80−2×753)=185MPa≤f =215MPa耳板抗剪强度:Z=√(a+d0/2)2−(d0/2)2=√(80+75/2)2−(75/2)2=111.4mmτ=N2tZ=333×1032×30×111.4=49.8MPa≤f v=125MPa焊缝验算:N y=25×0.7×1.1×104=192.5×103NN x =N 2=333×1032=166.5×103N√(σf βf )2+τf 2=√(N y ∑l w ℎe )2+(N x∑l w ℎe)2=√(192.5×1032×240×10.5)2+(166.5×1032×240×10.5)2=50.5MPa ≤f f w=160MPaβf ——正面角焊缝强度增大系数,动载时取1.0;ℎe ——焊缝有效高度,ℎe =0.7ℎf =0.7×15=10.5mm ;l w ——角焊缝有效长度,l w =270−2ℎf =240mm ; f f w ——角焊缝承载力设计值,采用自动焊、半自动焊和E43XX 型焊条的手工焊接Q235钢构件时取160MPa四、小尺寸吊耳受力计算小尺寸吊耳适用于横隔板(分段),最大杆件重量为15t ,采用两点吊,钢丝绳与水平面夹角为60°。

吊耳的设计说明书1

1.1.零件的工艺分析

由零件图可知,其材料为:35号钢,优质碳素结构钢有良好的塑性和适当的强度,工艺性能较好,焊接性能尚可,大多在正火状态和调质状态下用。

由后钢板弹簧吊耳零件图知可将其分为两组加工表面。

它们相互间有一定的位置要求。

现分析如下:

(1)以∅30mm两外圆端面为主要加工表面的加工面。

这一组加工表面包括:∅30mm两外圆端面的铣削,加工∅37mm的孔,其中∅30mm两外圆端面表面粗糙度要求为Ra6.3,∅37mm的孔表面粗糙度要求为Ra1.6

(2)以∅30mm孔为主要加工表面的加工面。

这一组加工表面包括:2个以∅30mm的孔,2个∅10.5mm的孔、2个∅30mm孔的内外两侧面的铣削,宽度为4mm 的开口槽的铣削、表面粗糙度要求为Ra50,2个∅30mm在同一中心线上数值为∅0.01的同轴度要求。

其中2个∅30mm的孔表面粗糙度要求为Ra1.6μm,2个∅10.5mm的孔表面粗糙度要求12.5Ramm,2个∅10.5mm孔的内侧面表面粗糙度要求为12.5Ramm,2个∅30孔的外侧面表面粗糙度要求为50Ramm,宽度为4mm的开口槽的表面粗糙度要求为50Ramm。

2.弹簧吊耳零件的技术要求。

吊耳标准

常用吊耳标准甘肃火电工程公司工程管理部二○○五年十一月批准:靳旭东审核:马宝成编写:师自知1.说明起重作业是电建施工中最常见的作业,也是最容易引发安全事故的特种作业。

其中,吊耳的安全性直接影响到设备、人身安全。

为了规范施工中临时吊耳的制作,保证使用安全,编制本标准。

1.1适用范围本标准适用于公司所有施工项目相关工作。

1.2 参考文件化工行业标准,HG/T21574-94《设备吊耳》《现场起重常用计算》。

2.吊耳的分类和技术要求2.1 吊耳的分类施工现场常用的吊耳有三种,一种是圆钢焊制的吊耳,用于较轻工件。

一种是钢板焊制的吊耳,用于较重工件。

一种是钢管焊制的吊耳,用于大型超重工件,通常由设备厂完成。

由于吊耳的使用场合不同,受力情况不同,可细分为7种型式。

各种吊耳的型式及公称吊重见表1-1各种吊耳的型式及公称吊重吊耳的分类及公称吊重范围2.2 吊耳的材料和制造技术要求2.2.1 吊耳的材料圆钢吊耳用3#钢,禁止用螺纹钢。

板式吊耳的吊耳板、筋板和轴式吊耳的档板、材料均为Q235-A,所用钢板或钢带应符合GB3274《碳素结构钢和低合金结构热轧厚钢板和钢带》的规定。

管式吊耳可选用GB8162《结构用无缝钢管》中的钢管,材料为20钢。

垫板材料应于垫板联接的工作母材相同。

2.2.2 吊耳的加工和装配板式吊耳的吊耳板应平直,垫板与工件紧密贴合,间隙不大于1㎜。

吊耳板、垫板、筋板等的切割表面不允许有裂纹,毛刺等缺陷。

吊耳内孔需打磨光滑,不能有凹凸棱角。

2.2.3 吊耳的检验吊耳必须经二级验收后使用:焊工对所有焊缝进行外观检查,不允许存在裂纹与未熔合缺陷,必要时进行磁粉或渗透检查,使用部门应在使用前对吊耳的设置、焊接作全面检查确认。

3 圆钢吊耳3.1 适用范围及说明圆钢吊耳适用于轻型工件的吊装,A型吊耳主要是焊缝受力,用于1000㎏以下工件,B型吊耳用于5T以下工件,绝对禁止螺纹钢加工吊耳。

3.2 结构形式和加工尺寸A、B型圆钢吊耳的形式及尺寸如图3-1、3-2所示。

常用吊耳标准

常用吊耳标准甘肃火电工程公司工程管理部二○○五年十一月批准:靳旭东编写:师自知1.说明起重作业是电建施工中最常见的作业,也是最容易引发安全事故的特种作业。

其中,吊耳的安全性直接影响到设备、人身安全。

为了规范施工中临时吊耳的制作,保证使用安全,编制本标准。

1.1适用范围本标准适用于公司所有施工项目相关工作。

1.2 参考文件化工行业标准,HG/T21574-94《设备吊耳》《现场起重常用计算》。

2.吊耳的分类和技术要求2.1 吊耳的分类施工现场常用的吊耳有三种,一种是圆钢焊制的吊耳,用于较轻工件。

一种是钢板焊制的吊耳,用于较重工件。

一种是钢管焊制的吊耳,用于大型超重工件,通常由设备厂完成。

由于吊耳的使用场合不同,受力情况不同,可细分为7种型式。

各种吊耳的型式及公称吊重见表1-1各种吊耳的型式及公称吊重表1-1吊耳的分类及公称吊重范围续表1-12.2 吊耳的材料和制造技术要求2.2.1 吊耳的材料圆钢吊耳用3#钢,禁止用螺纹钢。

板式吊耳的吊耳板、筋板和轴式吊耳的档板、材料均为Q235-A,所用钢或钢带应符合GB3274《碳素结构钢和低合金结构热轧厚钢板和钢带》的规定。

管式吊耳可选用GB8162《结构用无缝钢管》中的钢管,材料为20钢。

垫板材料应于垫板联接的工作母材相同。

2.2.2 吊耳的加工和装配板式吊耳的吊耳板应平直,垫板与工件紧密贴合,间隙不大于1㎜。

吊耳板、垫板、筋板等的切割表面不允许有裂纹,毛刺等缺陷。

吊耳内孔需打磨光滑,不能有凹凸棱角。

2.2.3 吊耳的检验吊耳必须经二级验收后使用:焊工对所有焊缝进行外观检查,对存在裂纹与未熔合缺陷,要时进行磁粉或渗透检查,使用部门应在使用前对吊耳的设置、焊接作全面检查确认。

3 圆钢吊耳3.1 适用范围及说明圆钢吊耳适用于轻型工件的吊装,A型吊耳主要是焊缝受力,用于1000㎏以下工件,B型吊耳用于5T以下工件,绝对禁止螺纹钢加工吊耳。

3.2 结构形式和加工尺寸A、B型圆钢吊耳的形式及尺寸如图3-1、3-2所示。

吊耳制作标准

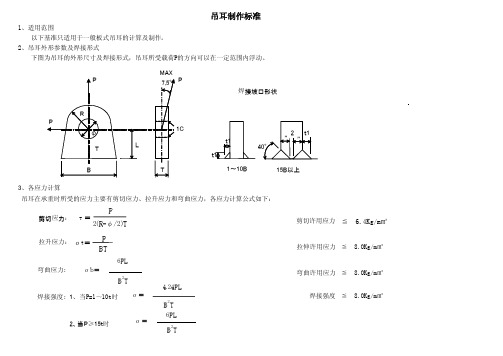

吊耳制作标准1、适用范围以下基准只适用于一般板式吊耳的计算及制作。

2、吊耳外形参数及焊接形式下图为吊耳的外形尺寸及焊接形式,吊耳所受载荷P的方向可以在一定范围内浮动。

焊接坡口形状3、各应力计算吊耳在承重时所受的应力主要有剪切应力、拉升应力和弯曲应力,各应力计算公式如下:剪切应力: 剪切许用应力 ≦ 6.4Kg/m㎡拉升应力:拉伸许用应力 ≦ 8.0Kg/m㎡弯曲应力:弯曲许用应力 ≦ 8.0Kg/m㎡焊接强度 ≦ 8.0Kg/m㎡焊接强度: 1、当P=1~10t时2、当P ≥15t时MAX1CP1~10B15B以上τ=2(R-φ/2)T Pσt=P BTσb=B 2T6PLσ=B 2T4.24PLσ=B 2T6PL4、附表下表为吊耳承受载荷P=0.5t~50t时外形尺寸及应力计算,吊耳制作材料为Q235名称荷重尺 寸mm重量剪切应力拉伸应力弯曲应力焊接强度P(t)φR L B Tt1(Kg)(Kg/mm2)(Kg/mm2)(Kg/mm2)(Kg/mm2)0.5-B0.5222235501070.16 2.3 1.0 4.2 4.2 1-B1303040601070.24 3.3 1.7 6.7 6.7 1.5-B 1.5303050701290.4 4.2 1.8 7.7 7.2 2-B23638658016120.8 3.1 1.6 7.6 7.2 3-B3364080982014 1.4 3.4 1.5 7.5 7.6 5-B54043801322014 1.6 5.4 1.9 6.9 7.0 8-B84551901722414 2.8 5.8 1.9 6.1 7.4 10-B1065751102102414 4.8 4.9 2.0 6.2 7.6 15-B157585********* 6.8 5.6 2.4 7.6 7.6 20-B20758512024834108.6 6.2 2.4 6.9 6.9 26-B268098150290361213.2 6.2 2.5 7.7 7.7 30-B3088105170312401517.5 6.1 2.4 7.9 7.9 40-B40106124180352461525.1 6.1 2.5 7.6 7.6 50-B50120135200354601537.6 5.6 2.4 8.0 8.0。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Fp=3450/(7+3.8×2) ×15=15.8

Fp=0.9Fy = 31.95KN/cm2

UC=fp/Fp=0.49<1.0

OK

KN/cm2

2.3.2 孔剪应力

Av=4×3.8×(16-7.7)+2×7×(20-7.7)=298.4cm2

fv/Av=11.56KN/cm2

Fv=0.4Fy=14.2KN/cm2

2.3.6 D-D断面拉伸强度

Aa=7×(2×20+38.66×π×16/180)=355.6cm2 θ=+8-1(r/R)=38.66°

fa=P/Aa=3450/355.6=9.7 KN/cm2

Fa=0.6Fy=21.3KN/cm2

UC=fa/Fa=0.46 < 1.0

OK

第20页

二、吊耳的设计算例

cm2 cm2 KN KN KN/cm2 KN/cm2

(3)组合应力

fa=H/A

KN/cm2

Fa=0.6Fy

KN/cm2

UC=fa/Fa < 1.0

第14页

一、吊耳的设计原则、破坏型式和计算方法

(4)组合应力 平面内弯曲 Mz= -H(0.5a-e)+vb fbz=Mz/Sz 平面外弯曲 My=5%pb fby=My/Sy 组合应力 fa/0.6Fy+fby/0.66Fy+fbz/0.66Fy < 1.0

第26页

二、吊耳的设计算例

(3)根据设计经验,吊耳手工计算方法比有限元分析更保 守,吊耳设计建议进行手工计算和软件有限元分析同时进行 ,取得最保守的设计结果。

第27页

三、吊耳的施工与经验教训

3.1 吊耳的施工 主受力方向在进行板材排版要与主轧制方向一致,吊耳 板下料前要进行100%UT检验和材质跟踪。 孔要求机械加工,一般施工顺序是将吊耳板与眼板焊接 在一起后再进行孔的机械加工,对于小直径可以直接钻孔 ,而对于大直径一般下料尺寸为d-10mm作为镗孔余量,在 完成焊接工作后进行镗孔加工。

(2)剪应力

Ay=60×7=420cm2

Az=2×40×2.5=200cm2

Py=V=2988KN

Pz=5%P=172.5KN

fvy=Py/Ay=2988/420=7.11KN/cm2

fvz=Pz/Az=172.5/200=0.86KN/cm2

UC fvy/Fv=0.5 < 1.0

OK

fvz/FV=0.06 <<1.0

第15页

二、吊耳的设计算例

2.1 吊耳的尺寸型式见附图3

第16页

二、吊耳的设计算例

设计条件

吊耳的设计荷载P=2300KN×1.5=3450KN

注:本吊耳的最大吊力是2300KN(235t)乘以1.5动载系数

卸扣规格:S-B×300-5 1/8

工作荷载 300t>235t OK

吊耳总厚度=70+38×2=146mm

结构吊耳数量设计为3或4个。超过4个吊耳的索具要选择

配备滑车或其它装置传力,以避免索具(吊耳)吊力实际值

与设计值不一致;另外吊装细长杆杆最好选择两个或多个吊

点。

第3页

一、吊耳的设计原则、破坏型式和计算方法

卸扣的型号和规格选择原则是额定工作荷载大于或 等吊装荷载,特别提醒设计者注意卸扣的铸造公差较大 ,设计者在设计吊点之前实测销子直径和开口尺寸。

OK

第24页

二、吊耳的设计算例

(3)组合应力

fa=1725/620=2.78KN/cm2 平面内弯曲

Mz= -1725×10+2988×28.5=27908 KN·cm fbz=Mz/Sz=27908/9889.8=2.82KN/cm2 平面外弯曲

My=5%×3450×28.5=4916.25KN·cm fby=My/Sy=4916.25/1419=3.46 KN/cm2 组合应力

吊耳的开孔要求机械加工,严禁气焊切割;另外开 孔直径一般取销子直径加4mm,如果超过此尺寸,应该 对吊耳孔进行应力集中系数分析。

第5页

一、吊耳的设计原则、破坏型式和计算方法

吊耳的设计荷载等于静吊力乘以动荷载系数,在海上 吊装作业时动荷载系数取为2.0,而在近岸海域上或陆上 吊装作业时动荷载系数取1.5。另外吊耳设计要考虑平台 的一个横向力,这个横向力取值为静吊绳力的5%,而此 力的作用点在销孔中心上并与主吊点板面垂直。

吊耳材料在海洋工程界一般选用中碳钢,与主结构 所用的材质尽量一致,现在一般选用GB712-2000D36级和 E36板材作为吊耳的首选材料。

第4页

一、吊耳的设计原则、破坏型式和计算方法

吊耳的型式一般有主板和2块眼板焊接组成(见附 图1),为了防止海上作业机端条件下的安全,根据DNV 的相关标准,吊耳的总厚度要大于或等于卸扣开口宽度 的75%,以防止海况作用下卸扣与吊耳之间因间隙过大而 扭转,同时吊耳与卸扣销柱最小接触面积,也是保证卸 扣强度和吊耳挤压强度的一个基本要求。

第9页

一、吊耳的设计原则、破坏型式和计算方法

1.3.3 孔极限拉伸(B-B)

A =2t +4t u

1 R2 (0.5d )2

2 r2 (0.5d)2

fu= P/Au

FU根据AISC ASD Table 2 (页5-118)

UC=fu/Fu <1.0 OK

1.3.4 孔拉伸(C-C)

fa= P/Av Fa=0.45Fy UC=fa/Fa < 1.0 OK

(1)截面特性

A=at1+2gt2

cm2

Iz、Iy(略)

cm4

Sz=Iz/(0.5a)

cm3

Sy=Iy/(0.5g)

cm3

第13页

一、吊耳的设计原则、破坏型式和计算方法

(2)剪应力

Ay=aPy/Ay fvz=Pz/Az fvy/Fv < 1.0 fvz/Fv < 1.0

2.3.4 孔拉伸 ft=P/Av=11.56KN/cm2 Ft=0.45Fv=16KN/cm2 UC=ft/Ft=0.72 < 1.0 OK

第19页

二、吊耳的设计算例

2.3.5眼板与主板之间焊缝

Aw=3450×3.8/14.2×(7+2×3.8)=63.2 cm2 S=Aw/(0.707π×2×20)=0.7cm 实际焊角高度 20mm

第6页

一、吊耳的设计原则、破坏型式和计算方法

1.2吊耳的破坏型式

共有8种破坏型式,针对下附图2所示后面将介绍计算方法:

孔挤压

孔剪切

孔极限拉伸

第7页

一、吊耳的设计原则、破坏型式和计算方法

孔拉伸

眼板焊缝剪切

断面拉伸

第8页

一、吊耳的设计原则、破坏型式和计算方法

1.3 计算方法

1.3.1 孔挤压应力 fp=P/d(t1+2t2) Fp=0.9Fy UC = fp/Fp<1.0 OK 1.3.2 孔剪切应力 (A-A剖面) fv = D/Av Av = 2t1(R-0.5d)+4t2(r-0.5d) Fv = 0.4Fy UC = fv/Fv < 1.0 OK

吊耳总厚度与开孔宽度比

146/200=73% < 75% NO

吊耳孔直径d=150+4=154 mm

吊耳材质GB712-2000D

Fy=35.5KN/cm2

垂直分力V=P sin60°=2988KN

水平分力H=P cos60°=1725KN

第17页

二、吊耳的设计算例

2.3 吊耳设计

2.3.1 孔挤压

第2页

一、吊耳的设计原则、破坏型式和计算方法

吊点位置和方向确定主要一是位置放在立柱和主梁位置

便于结构传力和保证结构整体强度;二是方向在水平面上的

投影线要通过重心位置,保证吊装的结构物水平;三是吊力

的方向与水平面夹角要大于或等于60°。

因为索具的制造长度误差即最长和最短长度之差最大可

达75mm,造成索具(吊耳)不能同时受力,建议每个被吊物

第29页

三、吊耳的施工与经验教训

3.2 经验教训 因为吊耳施工与安装的使用者往往不是一个分包商,因 此卸扣送给施工者分包商是安装作业前,卸扣的销子直径 和开口尺寸在实际测量时因为公差原因,会出现与吊耳尺 寸不匹配的情况,在这个阶段吊耳已经预制完成,需要协 调修改吊耳尺寸还是更换卸扣,一般情况下修改吊耳的情 况较多,为了避免这种情况发生有条件的施工单位出海前 试装卸扣,另外一种情况是因为安装分包商卸扣在前一个 工程没有完成施工而造成更换。

fa/0.6Fy+fby/0.66Fy+fbz/0.66Fy =2.78/21.3+3.46/23.4+2.82/23.4

=0.13+0.5+0.13

=0.4 < 1.0 OK

第25页

二、吊耳的设计算例

2.3.9 计算结果说明 (1)从上述实例看出,吊耳孔处剪应力UC=0.81为最大值,属 于最危险的控制工况,许多吊耳的设计者往往仅仅做危险工况 是不可取的,因为吊耳的形状变化情况下有些不危险的工况会 变成危险工况。 (2)另外本计算实例仅仅对吊耳本体进行了手工计算,而对 于主结果物连接部位的面部强度未分析,但一般情况连接部位 的面部强度往往是最危险的控制工况,特别是管材主结构连接 时环形结构的分析非常重要。

一、吊耳的设计原则、破坏型式和计算方法

1.3.6 D-D断面拉伸 Aa=t1(2R+θπr/180) fa=P/Aa Fa=0.6Fy UC=fa/Fa < 1.0

﹝θ=tg(r/R)﹞

第12页

一、吊耳的设计原则、破坏型式和计算方法

1.3.7 E-E截面组合应力同F-F截面(略)