固溶处理和时效处理(精选课件)

固溶处理与人工实效的不同

固溶处理与时效处理的区别

固溶热处理

将合金加热至高温单相区恒温保持,使过剩相充分溶速冷却,以得到过饱和固溶体的热处理工艺

时效处理

可分为自然时效和人工时效两种;

自然时效:是将铸件置于露天场地半年以上,便其缓缓地发生形,从而使残余应力消除或减少;

人工时效:是将铸件加热到550~650℃进行去应力退火,它比自然时效节省时间,残余应力去除较为彻底.

根据合金本性和用途确定采用何种时效方法。

高温下工作的铝合金适宜用人工时效,室温下工作的铝合金有些采用自然时效,有些必须人工时效。

从合金强化相上来分析,含有S相和CuAl2等相的合金,一般采用自然时效,而需要在高温下使用或为了提高合金的屈服强度时,就需要采用人工时效来强化。

比如LY11和LY12,40度以下自然时效可以得到高的强度和耐蚀性,对于150度以上工作的LY12和125-250度工作的LY6铆钉用合金则需要人时效。

含有主要强化相为MgSi,MgZn2的T相的合金,只有采用人工时效强化,才能达到它的最高强度。

对于一般铝合金,自然时效时,屈服强度稍低而耐蚀性较好,采用人时效时,合金屈服强度较高而伸长率和耐蚀性都降低。

对于铝-锌-镁-铜系合金入LC4则相反,当采用人工时效时,合金耐蚀性比自然时效好。

何为固溶处理和时效硬化分别适用于哪些材料

何为固溶处理和时效硬化分别适用于哪些材料固溶处理和时效硬化是常见的金属材料热处理工艺,适用于不同类型的合金材料,以提高其机械性能和耐热性。

这两种热处理方法在金属材料加工中扮演着重要的角色,下面将详细介绍它们的特点和适用范围。

固溶处理固溶处理是一种热处理方法,主要用于固溶处理可形成固溶体的金属合金材料。

在这一过程中,合金材料被加热至固溶温度,使固溶体内的溶解相尽可能地溶解于固溶体中,形成均匀的固溶结构。

然后通过快速冷却固定组织结构,有效提高材料的硬度和强度。

固溶处理适用于许多金属合金材料,如不锈钢、铜合金、铝合金等。

在这些材料中,固溶处理可以细化晶粒、消除合金元素的析出相,提高材料的强度和耐腐蚀性能。

例如,铝合金在固溶处理后可以获得较好的塑性和强度,适用于航空航天、汽车制造等领域。

时效硬化时效硬化是一种在固溶处理后对金属合金材料进行的热处理方法。

在固溶处理后,通过将材料加热至较低的温度,使合金元素重新析出,形成更加稳定的析出相,从而提高材料的硬度和强度。

时效硬化适用于许多高强度、高强度-韧性比的金属材料,如铝合金、镁合金、钛合金等。

在这些材料中,时效硬化可以引入弥散分布的析出相,限制晶界移动,提高抗拉强度和耐疲劳性能。

例如,铝-锂合金经过时效硬化后,具有出色的强度与韧性平衡,广泛用于航空航天领域。

综上所述,固溶处理和时效硬化是针对金属合金材料进行的两种重要热处理方法。

固溶处理适用于形成固溶体的合金材料,可以提高材料的强度和耐腐蚀性能;时效硬化适用于高强度材料,可以提高材料的硬度和韧性。

通过合理选择和控制这两种热处理方法,可以使金属材料达到更好的性能表现,满足不同工程领域的需求。

1。

铝合金锻件固溶、时效、退火

6~12 T6

2A70 锻件

520~535 T4

185~195

20 T6

2A90 锻件

505~520(3) T4

165~170

5~7 T6

4A11 锻件

504~516(3) T4

168~174

8~12 T6

4032 模锻件

505~520(6) T4

165~175

10 T6

6A02 锻件

510~530 T4

自由锻件

530~540

T4

T4 T352(2)

185~195

185~195 170~180

26 T6

26 T6 18 T852(2)

2A14 锻件

499~505 T4

165~175

10 T6

2A50 锻件

515~525 T4

150~160

6~12 T6

2A60 锻件

515~525 T4

150~160

155~165

8~15 T6

6070 锻件

546~552 T4

155~165

8

T6

6061 锻件 7A04 锻件 7A09 锻件 7A10 锻件

525~530 T4 465~475 W 460~475(6) W 468~473 W

170~180

8

T6

120~125 135~145(4)

24 16(4)

495~505 T4

165~175

16 T6

2A11 锻件

499~505 T4

T6Leabharlann 2A12 锻件485~498 T4

185~195

6~12 T6

2A16 锻件

原理第3章合金的脱溶沉淀与时效ppt课件

几种时效硬化型合金的析出系列

析出系列 G.P.区(球)′(片) G.P.区(盘)″(盘) ′ G.P.区(球)M′(片)

G.P.区(杆)′ G.P.区(杆 、 球)s′

G.P.区(盘) G.P.区(球)

″(盘) ′(立方体)

平衡析出相 (Ag2Al) (CuAl2) M(MgZn2) (Mg2Si) s(Al2CuMg) (CuBe)

经营者提供商品或者服务有欺诈行为 的,应 当按照 消费者 的要求 增加赔 偿其受 到的损 失,增 加赔偿 的金额 为消费 者购买 商品的 价款或 接受服 务的费 用

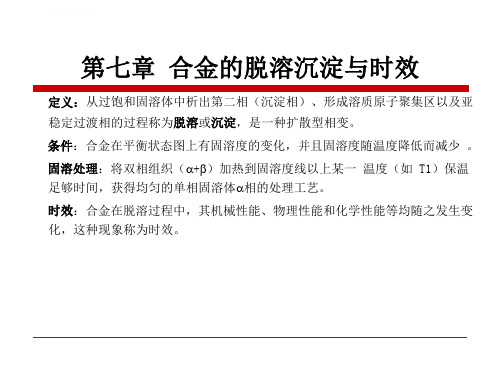

第七章 合金的脱溶沉淀与时效

定义:从过饱和固溶体中析出第二相(沉淀相)、形成溶质原子聚集区以及亚 稳定过渡相的过程称为脱溶或沉淀,是一种扩散型相变。 条件:合金在平衡状态图上有固溶度的变化,并且固溶度随温度降低而减少 。 固溶处理:将双相组织(+)加热到固溶度线以上某一 温度(如 T1)保温 足够时间,获得均匀的单相固溶体相的处理工艺。 时效:合金在脱溶过程中,其机械性能、物理性能和化学性能等均随之发生变 化,这种现象称为时效。

″相与基体相仍保持完全共格关系。″相仍为薄片状,片的厚度约 0.8~2nm,直径约 14~15nm。

随着″相的长大,在其周围基体中产生的应力和应变也不断地增大。 ″相具有正方点阵,点阵常数为:

a=b=4.04Å,与母相相同 c=7.8 Å ,较相的两倍(8.08 Å)略小

经营者提供商品或者服务有欺诈行为 的,应 当按照 消费者 的要求 增加赔 偿其受 到的损 失,增 加赔偿 的金额 为消费 者购买 商品的 价款或 接受服 务的费 用

遭到破坏,″相转变为新的过渡相′相。 ′相也具有正方点阵,点阵常数为 : a=b=4.04 Å c=5.8 Å。 ′相的成分与 CuAl2相当。 ′相的点阵虽然与基体相不同,但彼此之

铝合金的固溶处理和时效处理

铝合金的固溶处理和时效处理

(1) 铝合金的固溶处理

铝合金的固溶处理是将低温合金金属的晶粒结构改变为稳定的单一组织的过程,其机理是材料通过高温处理,形成稳定的扩散性析出相,并具有较高的热稳定性,使得金属晶界成为单组织晶体,因而恢复金属原有的机械特性。

这种处理过程可以通过晶间复合物形成单一组织,从而促进铝合金的热稳定性,这种处理也可以用于改善金属的强度,硬度和耐腐蚀性等。

(2) 铝合金的时效处理

铝合金的时效处理是一种改善晶间腐蚀的处理方法,其原理是将氧化物团簇固定在晶粒间隙处,以抑制晶粒之间的热扩散,形成稳定的晶界,从而改善金属的抗腐蚀性。

此外,这种处理过软件也可以防止金属基体析出物体的开裂,从而改善铝合金的力学性能。

铝合金固溶时效处理工艺

铝合金固溶时效处理工艺一、前言铝合金是一种重要的结构材料,具有优良的物理性能和化学稳定性,广泛应用于航空、汽车、建筑等领域。

其中,固溶时效处理是铝合金加工过程中非常重要的一个环节,可以提高铝合金的强度和韧性,改善其耐腐蚀性能。

本文将详细介绍铝合金固溶时效处理工艺,包括准备工作、固溶处理、水淬和时效处理四个步骤。

二、准备工作1.选择合适的铝合金材料:根据实际需求选择适当的铝合金材料,并检查其质量是否符合要求。

2.清洗:将铝合金材料表面的油污、氧化物等杂质清洗干净,并用干燥布擦拭干燥。

3.切割:根据需要将铝合金材料切割成所需尺寸。

4.标记:对切割好的铝合金材料进行标记,以便后续加工使用。

三、固溶处理1.装夹:将切割好并标记好的铝合金材料装夹在固溶炉内。

2.加热:将固溶炉加热至适当的温度,根据不同的铝合金材料选择不同的加热温度和时间。

一般来说,铝合金的固溶处理温度在500℃左右,时间为1-2小时。

3.保温:将铝合金材料保持在固溶处理温度下一定时间,使其达到均匀的固溶状态。

四、水淬1.取出:将经过固溶处理后的铝合金材料取出,并迅速放入水中进行淬火。

淬火时要注意水温不能太高,以免造成变形或开裂。

2.清洗:将淬火后的铝合金材料表面清洗干净,去除水中残留物。

五、时效处理1.装夹:将清洗干净的铝合金材料再次装夹在时效炉内。

2.加热:将时效炉加热至适当的温度,根据不同的铝合金材料选择不同的加热温度和时间。

一般来说,铝合金的时效处理温度在150-200℃左右,时间为4-6小时。

3.冷却:将经过时效处理的铝合金材料从炉内取出,并进行自然冷却。

4.清洗:将时效处理后的铝合金材料表面清洗干净,去除残留物。

六、总结铝合金固溶时效处理工艺是一项非常重要的加工工艺,可以使铝合金材料具有更好的强度和韧性。

在实际应用中,需要根据不同的铝合金材料选择适当的固溶处理和时效处理温度和时间,并严格按照操作规程进行操作,以保证加工质量。

固溶处理和时效处理

固溶处理和时效处理1、固溶处理所谓固溶处理,是指将合金加热到高温奥氏体区保温,使过剩相充分溶解到固溶体中后快速冷却,以得到过饱和固溶体的热处理工艺。

固溶处理的主要目的是改善钢或合金的塑性和韧性,为沉淀硬化处理作好准备等。

适用多种特殊钢,高温合金,特殊性能合金,有色金属。

尤其适用:1.热处理后须要再加工的零件。

2.消除成形工序间的冷作硬化。

3.焊接后工件。

原理序言固溶处理是为了溶解基体内碳化物、γ’相等以得到均匀的过饱和固溶体,便于时效时重新析出颗粒细小、分布均匀的碳化物和γ’等强化相,同时消除由于冷热加工产生的应力,使合金发生再结晶。

其次,固溶处理是为了获得适宜的晶粒度,以保证合金高温抗蠕变性能。

固溶处理的温度范围大约在980~1250℃之间,主要根据各个合金中相析出和溶解规律及使用要求来选择,以保证主要强化相必要的析出条件和一定的晶粒度。

对于长期高温使用的合金,要求有较好的高温持久和蠕变性能,应选择较高的固溶温度以获得较大的晶粒度;对于中温使用并要求较好的室温硬度、屈服强度、拉伸强度、冲击韧性和疲劳强度的合金,可采用较低的固溶温度,保证较小的晶粒度。

高温固溶处理时,各种析出相都逐步溶解,同时晶粒长大;低温固溶处理时,不仅有主要强化相的溶解,而且可能有某些相的析出。

对于过饱和度低的合金,通常选择较快的冷却速度;对于过饱和度高的合金,通常为空气中冷却。

不锈钢固溶热处理碳在奥氏体不锈钢中的溶解度与温度有很大影响。

奥氏体不锈钢在经400℃~850℃的温度范围内时,会有高铬碳化物析出,当铬含量降至耐腐蚀性界限之下,此时存在晶界贫铬,会产生晶间腐蚀,严重时能变成粉末。

所以有晶间腐蚀倾向的奥氏体不锈钢应进行固溶热处理或稳定化处理。

固溶热处理:将奥氏体不锈钢加热到1100℃左右,使碳化物相全部或基本溶解,碳固溶于奥氏体中,然后快速冷却至室温,使碳达到过饱和状态。

这种热处理方法为固溶热处理。

固溶热处理中的快速冷却似乎象普通钢的淬火,但此时的‘淬火’与普通钢的淬火是不同的,前者是软化处理,后者是淬硬。

固溶处理和时效处理

固溶处置和时效处置之迟辟智美创作1、固溶处置所谓固溶处置,是指将合金加热到高温奥氏体区保温,使过剩相充沛溶解到固溶体中后快速冷却,以获得过饱和固溶体的热处置工艺.固溶处置的主要目的是改善钢或合金的塑性和韧性,为沉淀硬化处置作好准备等.适用多种特殊钢,高温合金,特殊性能合金,有色金属.尤其适用:1.热处置后须要再加工的零件.2.消除成形工序间的冷作硬化.工件.原理序言固溶处置是为了溶解基体内碳化物、γ’相等以获得均匀的过饱和固溶体,便于时效时重新析出颗粒细小、分布均匀的碳化物和γ’等强化相,同时消除由于冷热加工发生的应力,使合金发生再结晶.其次,固溶处置是为了获得适宜的晶粒度,以保证合金高温抗蠕变性能.固溶处置的温度范围年夜约在980~1250℃之间,主要根据各个合金中相析出和溶解规律及使用要求来选择,以保证主要强化相需要的析出条件和一定的晶粒度.对长期高温使用的合金,要求有较好的高温耐久和蠕变性能,应选择较高的固溶温度以获得较年夜的晶粒度;对中温使用并要求较好的室温硬度、屈服强度、拉伸强度、冲击韧性和疲劳强度的合金,可采纳较低的固溶温度,保证较小的晶粒度.高温固溶处置时,各种析出相都逐步溶解,同时晶粒长年夜;高温固溶处置时,不单有主要强化相的溶解,而且可能有某些相的析出.对过饱和度低的合金,通常选择较快的冷却速度;对过饱和度高的合金,通常为空气中冷却.不锈钢固溶热处置碳在奥氏体不锈钢中的溶解度与温度有很年夜影响.奥氏体不锈钢在经400℃~850℃的温度范围内时,会有高铬碳化物析出,当铬含量降至耐腐蚀性界限之下,此时存在晶界贫铬,会发生晶间腐蚀,严重时能酿成粉末.所以有晶间腐蚀倾向的奥氏体不锈钢应进行固溶热处置或稳定化处置.固溶热处置:将奥氏体不锈钢加热到1100℃左右,使碳化物相全部或基本溶解,碳固溶于奥氏体中,然后快速冷却至室温,使碳到达过饱和状态.这种热处置方法为固溶热处置.固溶热处置中的快速冷却似乎象普通钢的淬火,但此时的‘淬火’与普通钢的淬火是分歧的,前者是软化处置,后者是淬硬.后者为获得分歧的硬度所采用的加热温度也纷歧样,但没到1100℃.淬火钢的淬火是将钢加热光临界温度Ac3或Ac1以上某一温度,保温一段时间,使之全部或部份奥氏体化,然后以年夜于临界冷却速度的冷速快冷到Ms以下进行马氏体转变的热处置工艺.通常也将铝合金、铜合金、钛合金、钢化玻璃等资料的固溶处置或带有快速冷却过程的热处置工艺称为淬火.淬火的目的是使过冷奥氏体进行马氏体或贝氏体转变,获得马氏体或贝氏体组织,然后配合以分歧温度的回火,以年夜幅提高钢的强度、硬度、耐磨性、疲劳强度以及韧性等,从而满足各种机械零件和工具的分歧使用要求.也可以通过淬火满足某些特种钢材的的铁磁性、耐蚀性等特殊的物理、化学性能.淬火能使钢强化的根来源根基因是相变,即奥氏体组织通过相变而成为马氏体组织.固溶处置与时效处置的区别固溶热处置将合金加热至高温单相区恒温坚持,使过剩相充沛溶速冷却,以获得过饱和固溶体的热处置工艺时效处置可分为自然时效和人工时效两种自然时效是将铸件置于露天场地半年以上,便其缓缓地发生形,从而使残余应力消除或减少,人工时效是将铸件加热到550~650℃进行去应力退火,它比自然时效节省时间,残余应力去除较为完全.2、时效处置——为了消除精密量具或模具、零件在长期使用中尺寸、形状发生变动,常在高温回火后(高温回火温度150-250℃)精加工前,把工件重新加热到100-150℃,坚持5-20小时,这种为稳定精密制件质量的处置,称为时效.对在高温或动载荷条件下的钢材构件进行时效处置,以消除残余应力,稳定钢材组织和尺寸,尤为重要.时效处置:指合金工件经固溶处置,冷塑性变形或铸造,铸造后,在较高的温度放置或室温坚持其性能,形状,尺寸随时间而变动的热处置工艺.若采纳将工件加热到较高温度,并较短时间进行时效处置的时效处置工艺,称为人工时效处置,若将工件放置在室温或自然条件下长时间寄存而发生的时效现象,称为自然时效处置.时效处置的目的,消除工件的内应力,稳定组织和尺寸,改善机械性能等.在机械生产中,为了稳定铸件尺寸,常将铸件在室温下长期放置,然后才进行切削加工.这种办法也被称为时效.但这种时效不属于金属热处置工艺.20世纪初叶,德国工程师A.维尔姆研究硬铝时发现,这种合金淬火后硬度不高,但在室温下放置一段时间后,硬度便显著上升,这种现象后来被称为沉淀硬化.这一发现在工程界引起了极年夜兴趣.随后人们相继发现了一些可以采纳时效处置进行强化的铝合金、铜合金和铁基合金,开创了一条与一般钢铁淬火强化有实质差此外新的强化途径——时效强化.绝年夜大都进行时效强化的合金,原始组织都是由一种固溶体和某些金属化合物所组成.固溶体的溶解度随温度的上升而增年夜.在时效处置前进行淬火,就是为了在加热时使尽量多的溶质溶入固溶体,随后在快速冷却中溶解度虽然下降,但过剩的溶质来不及从固溶体中分析出来,而形成过饱和固溶体.为到达这一目的而进行的淬火常称为固溶热处置. 经过长期反复研究证实,时效强化的实质是从过饱和固溶体中析出许多非常细小的沉淀物颗粒(一般是金属化合物,也可能是过饱和固溶体中的溶质原子在许多微小地域聚集),形成一些体积很小的溶质原子富集区.在时效处置前进行固溶处置时,加热温度必需严格控制,以便使溶质原子能最年夜限度地固溶到固溶体中,同时又不致使合金发生熔化.许多铝合金固溶处置加热温度容许的偏差只有5℃左右.进行人工时效处置,必需严格控制加热温度和保温时间,才华获得比力理想的强化效果.生产中有时采纳分段时效,即先在室温或比室温稍高的温度下保温一段时间,然后在更高的温度下再保温一段时间.这样作有时会获得较好的效果.马氏体时效钢淬火时会发生组织转变,形成马氏体.马氏体就是一种过饱和固溶体.这种钢也可采纳时效处置进行强化. 低碳钢冷态塑性变形后在室温下长期放置,强度提高,塑性降低,这种现象称为机械时效.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

固溶处理和时效处理

1、固溶处理

所谓固溶处理,是指将合金加热到高温奥氏体区保温,使过剩相充分溶解到固溶体中后快速冷却,以得到过饱和固溶体的热处理工艺。

.

.

固溶处理的主要目的是改善钢或合金的塑性和韧性,为沉淀硬化处理作好准备等。

适用

多种特殊钢,高温合金,特殊性能合金,有色金

属。

尤其适用:1.热处理后须要再加工的零件。

2。

消除成形工序间的冷作硬化.

3.焊接后工件。

原理

序言

固溶处理是为了溶解基体内碳化物、γ'相等以得

到均匀的过饱和固溶体,便于时效时重新析出颗粒细小、分布均匀的碳化物和γ’等强化相,同时消除由于冷热加工产生的应力,使合金发生再结晶。

其次,固溶处理是为了获得适宜的晶粒度,以保证合金高温抗蠕变性能。

固溶处理的温度范围大约在980~1250℃之

间,主要根据各个合金中相析出和溶解规律及使用要求

来选择,以保证主要强化相必要的析出条件和一定的晶粒度。

对于长期高温使用的合金,要求有较好的高温持久和蠕变性能,应选择较高的固溶温度以获得较大的晶粒度;对于中温使用并要求较好的室温硬度、屈服强度、拉伸强度、冲击韧性和疲劳强度的合金,可采用较低的固溶温度,保证较小的晶粒度.高温固溶处理时,各种析出相都逐步溶解,同时晶粒长大;低温固溶处理时,不仅有主要强化相的溶解,而且可能有某些相的析出。

对于过饱和度低的合金,通常选择较快的冷却速度;对于过饱和度高的合金,通常为空气中冷却。

. .

不锈钢固溶热处理

碳在奥氏体不锈钢中的溶解度与温度有很大影响.奥氏体不锈钢在经400℃~850℃的温度范围内时,会有高铬碳化物析出,当铬含量降至耐腐蚀性界限之下,此时存在晶界贫铬,会产生晶间腐蚀,严重时能变成粉末.所以有晶间腐蚀倾向的奥氏体不锈钢应进行固溶热处理或稳定化处理。

.

.

固溶热处理:将奥氏体不锈钢加热到1100℃左右,使碳化物相全部或基本溶解,碳固溶于奥氏体中,然后

快速冷却至室温,使碳达到过饱和状态。

这种热处理方法为固溶热处理。

.

.

固溶热处理中的快速冷却似乎象普通钢的淬火,但此时的‘淬火’与普通钢的淬火是不同的,前者是软化处理,后者是淬硬。

后者为获得不同的硬度所采取的加热温度也不一样,但没到1100℃. .

.

淬火

钢的淬火是将钢加热到临界温度Ac3或Ac1以上某一温度,保温一段时间,使之全部或部分奥氏体化,然后以大于临界冷却速度的冷速快冷到Ms以下进行马氏体转变的热处理工艺。

.

.

通常也将铝合金、铜合金、钛合金、钢化玻璃等材料的固溶处理或带有快速冷却过程的热处理工艺称为淬火。

淬火的目的是使过冷奥氏体进行马氏体或贝氏体转变,得到马氏体或贝氏体组织,然后配合以不同温度的回火,以大幅提高钢的强度、硬度、耐磨性、疲劳强度以及韧性等,从而满足各种机械零件和工具的不同使用

要求。

也可以通过淬火满足某些特种钢材的的铁磁性、耐蚀性等特殊的物理、化学性能。

.

.

淬火能使钢强化的根本原因是相变,即奥氏体组织通过相变而成为马氏体组织.

固溶处理与时效处理的区别

固溶热处理

将合金加热至高温单相区恒温保持,使过剩相充分溶速冷却,以得到过饱和固溶体的热处理工艺时效处理可分为自然时效和人工时效两种自然时效是将铸件置于露天场地半年以上,便其缓缓地发生形,从而使残余应力消除或减少,人工时效是将铸件加热到550~650℃进行去应力退火,它比自然时效节省时间,残余应力去除较为彻底。

.

.

2、时效处理——为了消除精密量具或模具、零件在长期使用中尺寸、形状发生变化,常在低温回火后(低温回火温度150—250℃)精加工前,把工件重新加热到100-150℃,保持5—20小时,这种为稳定精密制件质量的处理,称为时效。

对在低温或动载荷条件下的钢材构件进行时效处理,以消除残余应力,稳定钢材组织和尺寸,尤为重要。

.

.

时效处理:指合金工件经固溶处理,冷塑性变形或铸造,锻造后,在较高的温度放置或室温保持其性能,形状,尺寸随时间而变化的热处理工艺.若采用将工件加热到较高温度,并较短时间进行时效处理的时效处理工艺,称为人工时效处理,若将工件放置在室温或自然条件下长时间存放而发生的时效现象,称为自然时效处理。

时效处理的目的,消除工件的内应力,稳定组织和尺寸,改善机械性能等。

.

.

在机械生产中,为了稳定铸件尺寸,常将铸件在室温下长期放置,然后才进行切削加工。

这种措施也被称为时效.但这种时效不属于金属热处理工艺。

.

.

20世纪初叶,德国工程师A.维尔姆研究硬铝时发现,这种合金淬火后硬度不高,但在室温下放置一段时间后,硬度便显著上升,这种现象后来被称为沉淀硬化。

这一发现在工程界引起了极大兴趣。

随后人们相继发现了一些可以采用时效处理进行强化的铝合金、铜合金和铁基合金,开创了一条与一般钢铁淬火强化有本质差异的新的强化途径-—时效强化。

.

.

绝大多数进行时效强化的合金,原始组织都是由一种固溶体和某些金属化合物所组成。

固溶体的溶解度随温度的上升而增大。

在时效处理前进行淬火,就是为了在加热时使尽量多的溶质溶入固溶体,随后在快速冷却中溶解度虽然下降,但过剩的溶质来不及从固溶体中分析出来,而形成过饱和固溶体。

为达到这一目的而进行的淬火常称为固溶热处理。

.

.

经过长期反复研究证实,时效强化的实质是从过饱和固溶体中析出许多非常细小的沉淀物颗粒(一般是金属化合物,也可能是过饱和固溶体中的溶质原子在许多微小地区聚集),形成一些体积很小的溶质原子富集区。

.

.

在时效处理前进行固溶处理时,加热温度必须严格控制,以便使溶质原子能最大限度地固溶到固溶体中,同时又不致使合金发生熔化。

许多铝合金固溶处理加热温度容许的偏差只有5℃左右.进行人工时效处理,必须严格控制加热温度和保温时间,才能得到比较理想的强化效果.生产中有时采用分段时效,即先在室温或比室温稍高的温度下保温一段时间,然后在更高的温度下再保温一段时间。

这样作有时会得到较好的效果. .

.

马氏体时效钢淬火时会发生组织转变,形成马氏体。

马氏体就是一种过饱和固溶体.这种钢也可采用时效处理进行强化。

.

.

低碳钢冷态塑性变形后在室温下长期放置,强度提高,塑性降低,这种现象称为机械时效。

·····谢阅。

[感谢您的阅览以及下载,关注我,每天更新]。