轮毂模具分层审核检查记录

模具设计结构分型评审检查清单

以下项目由3D工程师自检:

1 分型的基准角、定位尺寸是否跟2-D图?所有散件的基准角设置是否合理? 2 模具钢材选择是否已按模图设计(有不同时必须向2D提出) 3 所有图纸上的零件编号是否已跟足模图?(有不同时必须向2D提出)

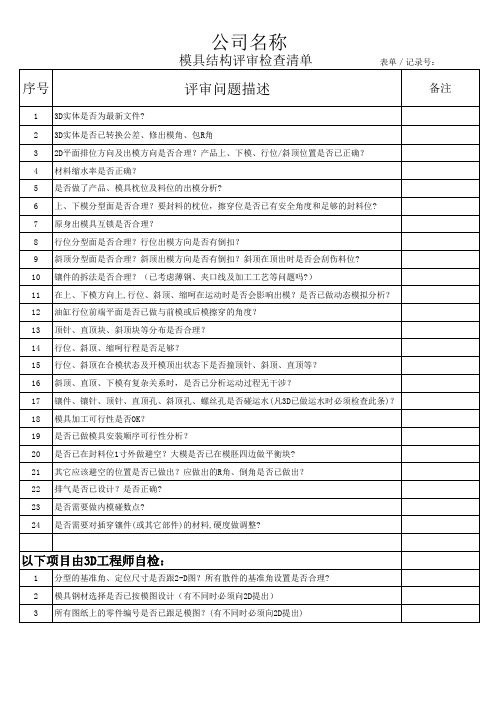

序号

公司名称

模具结构评审检查清单 表单/记录号:

评审问题描述

备注

1 3D实体是否为最新文件? 2 3D实体是否已转换公差、修出模角、包R角 3 2D平面排位方向及出模方向是否合理?产品上、下模、行位/斜顶位置是否已正确? 4 材料缩水率是否正确? 5 是否做了产品、模具枕位及料位的出模分析? 6 上、下模分型面是否合理?要封料的枕位,擦穿位是否已有安全角度和足够的封料位? 7 原身出模具互锁是否合理? 8 行位分型面是否合理?行位出模方向是否有倒扣? 9 斜顶分型面是否合理?斜顶出模方向是否有倒扣?斜顶在顶出时是否会刮伤料位? 10 镶件的拆法是否合理?(已考虑薄钢、夹口线及加工工艺等问题吗?) 11 在上、下模方向上,行位、斜顶、缩呵在运动时是否会影响出模?是否已做动态模拟分析? 12 油缸行位前端平面是否已做与前模或后模擦穿的角度? 13 顶针、直顶块、斜顶块等分布是否合理? 14 行位、斜顶、缩呵行程是否足够? 15 行位、斜顶在合模状态及开模顶出状态下是否撞顶针、斜顶、直顶等? 16 斜顶、直顶、下模有复杂关系时,是否已分析运动过程无干涉? 17 镶件、镶针、顶针、直顶孔、斜顶孔、螺丝孔是否碰运水(凡3D已做运水时必须检查此条)? 18 模具加工可行性是否OK? 19 是否已做模具安装顺序可行性分析? 20 是否已在封料位1寸外做避空?大模是否已在模胚四边做平衡块? 21 其它应该避空的位置是否已做出?应做出的R角、倒角是否已做出? 22 排气是否已设计?是否正确? 23 是否需要做内模碰数点? 24 是否需要对插穿镶件(或其它部件)的材料,硬度做调整?

62轮胎模具维修过程及放行检验记录

侧模品质确认

(刀边、花纹、V/P孔的确认等)

刀边无伤痕、花纹无伤痕、V/P孔无堵塞

6

活模内径间)确认

总间隙与模块间满足图纸要求

8

模套背面螺纹孔的确认

确保螺丝可以放进去

9

模芯背面螺纹孔的确认

没有松动和滑牙现象

10

维修痕迹

(9-9)的位置无高点

11

轮胎面、伤痕、段差等

轮胎模具维修过程及放行检验记录

模具规格:模具型号:

序号

检查项目

检查要求

过程检查

放行检查

备注

1

合模品质确认

合模接触面达到三分之二以上

2

合模后精加工品质确认

精加工位置无刀痕、装饰线位置没有缺肉

3

焊接位置精加工品质确认

无刀痕、主骨保持平整,胎面及踏面无高低

4

V/H确认及装饰线修理确认

V/H孔无堵塞、装饰线无明显凹凸不平

胎面、胎肩无段差、主骨无段差

12

TWI维修等有·无

附加拓写表OK·NG

无伤痕

13

活模品质确认

(外观、伤痕、异物等)

表面洁净,喷砂效果均匀,模具表面无异物

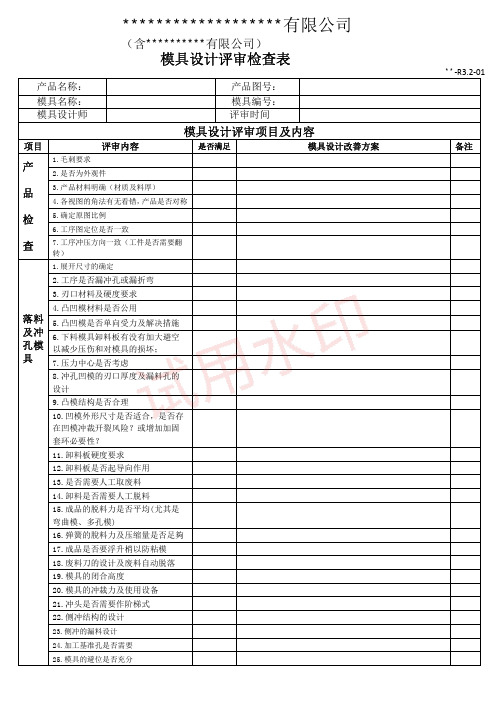

模具设计评审检查表

**-R3.2-01产品名称: 产品图号:模具名称: 模具编号:模具设计师 评审时间模具设计评审项目及内容项目评审内容是否满足模具设计改善方案备注产 品 检 查1.毛刺要求2.是否为外观件3.产品材料明确(材质及料厚)4.各视图的角法有无看错,产品是否对称5.确定原图比例6.工序图定位是否一致7.工序冲压方向一致(工件是否需要翻转)落料及冲孔模具1.展开尺寸的确定2.工序是否漏冲孔或漏折弯3.刃口材料及硬度要求4.凸凹模材料是否公用5.凸凹模是否单向受力及解决措施6.下料模具卸料板有没有加大避空以减少压伤和对模具的损坏;7.压力中心是否考虑8.冲孔凹模的刃口厚度及漏料孔的设计9.凸模结构是否合理10.凹模外形尺寸是否适合,是否存在凹模冲裁开裂风险?或增加加固套环必要性?11.卸料板硬度要求12.卸料板是否起导向作用13.是否需要人工取废料14.卸料是否需要人工脱料15.成品的脱料力是否平均(尤其是弯曲模、多孔模)16.弹簧的脫料力及压缩量是否足夠17.成品是否要浮升梢以防粘模18.废料刀的设计及废料自动脱落19.模具的闭合高度20.模具的冲裁力及使用设备21.冲头是否需要作阶梯式22.侧冲结构的设计23.侧冲的漏料设计24.加工基准孔是否需要25.模具的避位是否充分产品名称: 产品图号:模具名称: 模具编号:模具设计师 评审时间模具设计评审项目及内容项目评审内容是否满足模具设计改善方案备注拉 深 模 具 1.凸凹模材料及硬度是否合理2.凸模的设计方式是否合理3.凹模的设计方式是否合理4.压边圈的设计方式及材料硬度、厚度要求是否合理5.顶杆排步方式是否合理6.顶针板的厚度硬度要求7.预冲孔的设计依据及漏料方式是否合理8.模具的支撑是否排步均匀9.模具是否需要拉延筋及位置10.模具的排气孔的设计有没有考虑11.模具是否选用适用的设备12.拉伸凹模是否需要跟型13.是否需要预冲工艺孔14.有没有加回弹余料15.后工序是否定位可靠16.模具是否需要限位17.预冲孔的设计依据及漏料方式是否合理?18.零件折弯是否单向受力,材料是否会发生流动,如何解决?19.模具定位结构方式是否满足零件关、重要尺寸精度及产品特性要求?20.产品的定位是否会因材料流动而变形?21.成品是否需要浮升销以防粘模?22.后工序的定位是否进行考虑?23.是否考虑模具是否适合叉车运输产品名称: 产品图号:模具名称: 模具编号:模具设计师 评审时间模具设计评审项目及内容项目评审内容是否满足模具设计改善方案备注成型、折 弯 模 具 1.定位支撑是否可靠2.折弯线是否全部是直线3.模具设计是否考虑材料反弹补偿4.凸凹模侧向受力是否有抵消5.折弯是否单向受力,材料是否会发生流动,如何解决6.产品的定位是否因材料流动而变形?7.凸凹模的材料及硬度要求8.凸凹模间隙是否准确?9.卸料力是否满足?10.卸料是否需要人工脱料11.成品是否要浮升梢以防粘模12.搬运吊环设计有无必要,强度是否满足?13.闭合高度是否符合?14.安装T型槽是否需要?15.凹模模芯及顶出孔设计是否合理?16.使用设备规格是否合理17.模具安装方式及规格是否与设备工作台相符18.模具定位结构方式是否满足零件关、重要尺寸精度及产品特性要求?19.后工序的定位是否进行考虑?20.是否考虑模具是否适合叉车运输21.其他产品名称: 产品图号:模具名称: 模具编号:模具设计师 评审时间模具设计评审项目及内容项目评审内容是否满足模具设计改善方案备注产品检查1.毛刺要求2.是否为外观件3.产品材料明确(材质及料厚)4.各视图的角法有无看错,产品是否对称5.确定原图比例全 自 动 模 具 1. 料带设计是否是最理想的?2. 定位导正孔尺寸是否适中?3.模具设计是否考虑材料反弹补偿4. 确认最小冲头尺寸,是否强度足够?5.折弯是否单向受力,材料是否会发生流动,如何解决6.产品的定位是否因材料流动而变形?7.凸凹模的材料及硬度要求8.凸凹模间隙是否准确?9.卸料力是否满足?10. 折弯R/T比值,是否过小?11.成品是否要浮升销以防粘模12产品重要尺寸是否考虑如何保证,比如放回弹,加调整,下料取经验值等13.闭合高度是否符合?14. 压力弹簧数量,强度,排配是否合理?15. 模具结构是否恰当,导向件数量,强度是否足够?16.导位针结构型式,排配,数量是否合理17. 成形工站是否需要调节装置,装置是否可靠及便于调节,是否与导柱等干涉. 18.模具定位结构方式是否满足零件关、重要尺寸精度及产品特性要求?19. 零件强度是否足够,易损件是否有足够备件20.是否考虑模具是否适合叉车运输。

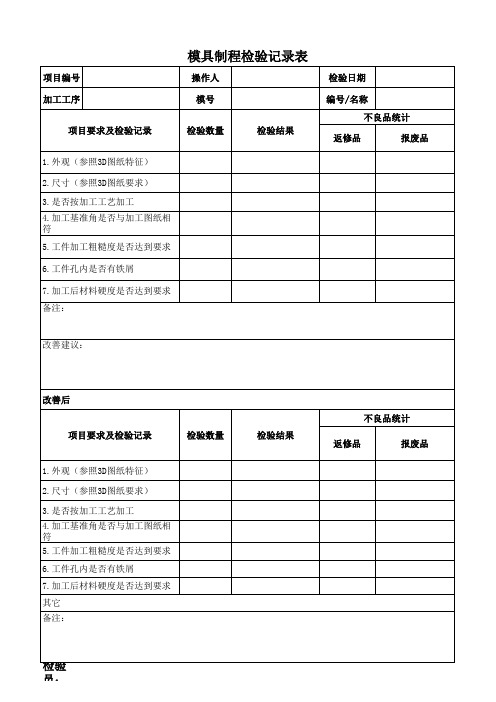

模具制程检验记录表

改善建议:

改善后 不良品统计 项目要求及检验记录 检验数量 检验结果 返修品 报废品

1.外观(参照3D图纸特征) 2.尺寸(参照3D图纸要求)工件加工粗糙度是否达到要求 6.工件孔内是否有铁屑 7.加工后材料硬度是否达到要求 其它 备注:

模具制程检验记录表

项目编号 加工工序 项目要求及检验记录 1.外观(参照3D图纸特征) 2.尺寸(参照3D图纸要求) 3.是否按加工工艺加工 4.加工基准角是否与加工图纸相 符 5.工件加工粗糙度是否达到要求 6.工件孔内是否有铁屑 7.加工后材料硬度是否达到要求 备注: 操作人 模号 检验数量 检验结果 检验日期 编号/名称 不良品统计 返修品 报废品

检验员:

审核:

前轮毂盖老年车 检验记录单

共1页

第1页

产品型号

金福星

零件图号

44400X540000

零件名称

前轮毂盖

生产厂家

送检数量

类别

项次

检验

项目

质量特性要求

检验记录

单项

结论

外观

1

铸件

表面无缩孔、裂纹、夹渣等影响强度的缺陷。

2

模具检查

铸件的模具不得有变化,与封样件一致。

3

外表面

外表面应光洁,无毛刺、磕碰伤等缺陷,各配合孔内应清洁无油漆。

4

漆层硬度

≥2H

5

漆层附着力

百格法检查无脱落

尺寸

1毂盖直径133.5Fra bibliotek2蹄块直径108.6±0.2

3

中间轴孔∮12

4

摇臂销轴孔到刹车线限位距离90

5

摇臂销轴孔∮12

6

减震限位槽32X15x13.5

7

中间轴套29

轮毂检查检验批工程质量验收记录表

监理单位

年 月 日

与机舱连接兰

外观

无污物、浮绣;无毛刺

螺栓孔

主控

间距均匀,平面度、椭圆度符合设计技术要求

与叶片连接兰

外观

无污物、浮绣;无毛刺

螺栓孔

主控

间距均匀,平面度、椭圆度符合设计技术要求

部件检查

变桨机构

主控

叶片变桨工作正常

液压系统

主控

密封严密、无漏油,制动器工作正常

验收结论:

验收单位

签 字

施工单位

年 月 日

制造单位

轮毂检查检验批工程质量验收记录表

表4.4.1 性质:一般 编号:

分项工程名称

工序

检验项目

性质

单位

质量标准

质量检验结果

结论

轮

毂

外

观

检

查

外观检查

无裂纹、无污物、表面光滑;油漆均匀,无气孔、夹渣,焊缝均匀,焊角高度符合设计要求;材质符合设计要求进出口

螺丝打紧,盖板无损坏

连接法兰

模具评审记录

E. 油缸动模抽芯2顶出

模 G. 油缸顶板2级顶复位

作 M. 合模 分 析 O .油缸定模抽芯1复位

Q. 油缸动模抽芯1复位

F. 油缸顶板1级顶出 H. 设备顶针顶出 J. 设备顶针退回 L. 油缸顶板1级复位 N. 油缸定模抽芯2复位 P. 油缸动模抽芯2复位 R. 塑料注射

33 是否有顶杆布置在不平整产品面,顶杆是否设计止转,头部斜面是否防滑

34 是否有粘上模可能、顶出行程是否足够、是否需先复位、是否需二次顶出

35

是否设计微动开关、开关座和计数器,开关座是否设置在非操作侧模脚中间位置(注意注塑机 压板位置)

36 是否适合机械手取件,嵌件模导柱是否在非嵌件侧

37 用拉攀做先复位是否与注塑机模板相符,最多横向中心用上下两个拉攀

43 整个零件的支撑柱是否均匀分布,特别是注射中心区域,尽量不要与顶出孔干涉

44 上下模仁厚度是否足够,上下模板厚度是否足够,滑块锁紧块强度是否足够

45 模仁定位是否需要用锲紧块定位或两直边和两斜边,模仁及镶件厚度尾数是否为3或8

46 所有镶件和斜顶沿周是否做圆角以增加模具强度

冷却

47 水路可持续流动,水路是否均匀分布;一般不在塑件熔接的地方设置水路﹐避免影响制品强度

28

斜顶配合斜面的角度是否大于斜顶运动角度(即斜顶杆角度)2-3度,保证运动复位时不会有 碰伤

29 与斜顶座的配合是否有足够强度、耐用

30 顶针规格是否合适(尽量用大顶针和较少规格),是否兼作排气作用

31 检查模具设计的顶出,确保不会有干涉。3D模具数模的运动分析是必须的

32 是否均匀顶出(会引起脱模困难、及外观问题),官位长度为顶针直径3到5倍

电镀类零件

58 零件应尽量在非外观面上多设置几个装挂位置,以保证零件镀层的均匀

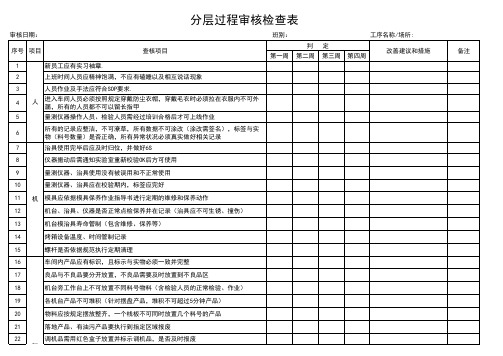

分层过程审核检查表——品质

28

产线非在制品物料要用空的周转盒将其盖好防止灰尘

29

确认产品有效期期限

30

注塑开机生产与修模生产时,品保需确认一模的短射样品是否一致,才可以生 产

31

制程质量记录表必须按时正确地填写并完整.

班别: 判

第一周 第二周

定 第三周

工序名称/场所:

第四周

改善建议和措施

备注

32

机台成型参数与成型条件表上参数是否一致.

料

备注

分层过程审核检查表

审核日期:

序号 项目

查核项目

23 料 包装应符合要求(包装数量、包装方式、包装标签等)

24

切换料号时,必须进行清机台和模具,并有清线记录

25

隔离物料放行时,红色标签需由QC人员取下

26

重工的产品要有重工单及重工SOP

27

车间内任何产品都必须有标示且标示与实物必须是一致并完整

33 法 手写条件表需于3天内发行,机台成型参数是否与最新发行成型条件表相符

34

正式生产中没有SOP、工单、发行图面、评估报告、检验治具以及包材不可生

产.

35

机台实际生产产品穴数与成型条件表规定穴数是否一致.

36

过道是否顺畅.

37 环 是否有划定良品与不良品区域.

38

工作台上不能放与工作无关的物品.

6

所有的记录应整洁,不可潦草,所有数据不可涂改(涂改需签名),标签与实 物(料号数量)是否正确,所有异常状况必须真实做好相关记录

7

治具使用完毕后应及时归位,并做好6S

8

仪器搬动后需通知实验室重新校验OK后方可使用

班别: 判

第一周 第二周

定 第三周

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轮毂模具分层审核检查记录

一、需求描述

1.行业现状

随着车辆的全民化,车辆配件也越来越被大众需求。

轮毂作为车辆外观上很大的装饰性,越来越被挑剔。

个性轮毂也越来越受欢迎。

轮毂也成为改装门店,热销的产品。

汽车轮毂是汽车零部件的一个重要组成部分,伴随着中国汽车零部件工业的成长,轮毂行业逐渐发展壮大起来。

2.当前检测手段局限性

之前车轮毂模具的检测都得搬到实验室内利用接触式三坐标打点检测,对环境要求比较苛刻,逐点测量,速度较慢,效率低下,且设备成本高,测头容易因接触力造成磨损,为了维持一定的精度,需要经常校正测头。

二、xx解决方案

1.解决方案

xx科技为检测商提供了手持式三维激光扫描仪HSCAN331,快速贴上定位标记点后,实时激光扫描成像,获取车轮毂模具表面的三维数据,导入专业的检测软件中与原始数模拟合比对,获得比对报告,查看偏差大小。

2.所需仪器及型号

手持式三维激光扫描仪HSCAN331

3.描仪工作时间

Ø贴标记点用时3分钟;

Ø三维数据扫描用时4分钟;

Ø数据后处理及生产检测比对报告用时5分钟。

三、扫描数据及结果

1.扫描工作现场。