手机电池pack出货检验报告

电池产品研发检验报告模板

电池产品研发检验报告模板1. 前言本报告是针对某电池产品的研发检验结果总结,旨在评估该电池产品的研发质量和性能表现,为后续出厂生产提供指导依据。

2. 研发过程该电池产品的研发过程主要分为以下三个阶段:2.1 原材料准备在研发的前期阶段,我们根据需要量计算所需各种原材料的数量,并对材料进行筛选。

经过多轮筛选和试验,我们最终确定了使用XX材料作为正极材料,并且对负极材料进行了优化。

2.2 电池组装和测试在研发的中期阶段,我们对正负极材料进行混合,并进行成型。

然后对成品进行了多项测试,包括:外观质量、电池容量和放电效率等。

在测试中发现电池容量和放电效率表现良好,但外观质量存在一定问题,需要进行调整。

2.3 不断优化在研发的后期阶段,我们对原有的电池产品进行了优化,针对外观质量问题进行了调整。

最终,在多次试验中我们获得了一份令人满意的电池,外观良好、容量正常。

3. 检验结果我们根据中国国家标准制定了严格的检验规范,并对该电池产品进行了一系列检验。

3.1 安全性能检验项目:充电温升、短路、过充、过放检验结果:在正常使用过程中,该电池产品不存在短路、过充、过放等现象,充电过程中温度也在规定范围内。

3.2 性能参数检验项目:电池容量、放电效率、循环次数检验结果:经过反复测试,该电池产品稳定的容量和放电效率表现,令人满意。

3.3 生产工艺检验项目:外观质量、成品百分率、红外测温检验结果:我们对生产工艺进行严格把控,该电池产品的外观质量和成品百分率达到了我们的预期。

同时,我们还使用红外测温工具对生产过程中产生的热量进行了测量,热量分布均匀,成品质量稳定。

4. 结论经过多轮研发和检验,我们对该电池产品的质量和性能表现进行了全面评估。

该电池产品在安全性能、性能参数以及生产工艺等方面表现优异,成品百分率、容量、放电效率等方面稳定。

同时,我们也发现了一些存在的问题,包括外观质量不稳定等。

我们将在后续研发和生产中优化这些问题,以提高该产品的整体质量。

电池海运运输鉴定报告模板

电池海运运输鉴定报告模板1. 概述本报告是对电池海运运输过程中电池的包装、运输、储存条件进行鉴定和检测的报告。

通过本报告,可以全面了解电池运输过程中可能出现的问题和存在的隐患,为电池运输提供科学合理的建议和推荐。

2. 检测标准本报告的检测标准遵循国家相关部门颁布的《电池运输规定》和《危险货物海运规则》等相关法律法规以及相关标准。

3. 检测范围和方法检测范围包括电池的包装、标记、运输中的储存温度、湿度、振动等情况。

检测方法采用实地调查、数据分析、现场检测等多种手段进行,对问题和隐患进行全面分析和评估。

4. 鉴定结果经过对电池海运运输过程的调查和检测,得出以下鉴定结果:1.包装方面存在隐患。

检测发现部分电池包装不符合国家相关标准,容易发生损坏,存在安全隐患。

2.标记不清晰。

部分标志标识不清晰,易造成误判。

3.储存条件不合理。

部分电池储存温度、湿度未能达到相关标准,存在损坏的风险。

4.振动等运输条件不当。

重物碰撞与振动容易导致电池泄漏、破损等情况。

5. 综合评估综合上述鉴定结果,对电池海运运输提出以下建议和要求:1.对电池的包装要求更高,符合相关标准,并增强包装材料的耐用性。

2.加强标志标识的管理,确保标记的清晰,并防止误判的情况发生。

3.电池的储存温度、湿度要求统一,确保符合国家相关标准,并加强储存的监管。

4.运输过程中应避免碰撞和震动,确保电池的完整性和安全性。

6. 总结本报告对电池海运运输中的问题和存在的隐患进行了全面鉴定和评估,对电池海运运输提出了合理科学的建议和要求,有助于提高电池海运运输的安全性和可靠性。

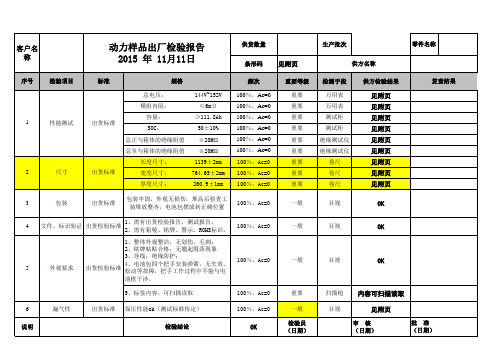

电池系统出货检验报告格式(1)

长度尺寸:

1139±2mm

宽度尺寸:

764.65±2mm

厚度尺寸:

260.9±1mm

频次

100%,Ac=0 100%,Ac=0 100%,Ac=0 100%,Ac=0 100%,Ac=0 100%,Ac=0 100%,Ac=0 100%,Ac=0 100%,Ac=0

出货标准

包装牢固,外观无损伤,堆高后检查工 装堆放整齐,电池包摆放到正确位置

0.953889701 0.010043828 0.010043828

20.255 75.015

0.729987336

100%,Ac=0

重要等级

重要 重要 重要 重要 重要 重要 重要 重要 重要

检测手段

万用表 万用表 测试柜 测试柜 绝缘测试仪 绝缘测试仪 卷尺 卷尺 卷尺

一般

目视

供方检验结果

见附页 见附页 见附页 见附页 见附页 见附页 见附页 见附页 见附页

OK

复查结果

4

文件、标识验证

出货检验标准

1、需有出货检验报告,测试报告; 2、需有箱唛、铭牌、警示、ROHS标识。

客户名 称

动力样品出厂检验报告 2015 年 11月11日

供货数量

条形码 见附页

生产批次 供方名称

零件名称

序号

检验项目

1

性能测装

标准

规格

出货标准 出货标准

总电压:

144V~152V

模组内阻:

≤6mΩ

容量:

≥111.8Ah

SOC:

50±10%

总正与箱体的绝缘阻值 ≧20MΏ

总负与箱体的绝缘阻值 ≧20MΏ

100%,Ac=0

电池成品检验报告

检验员:

供应商:

B-产品品质检定 抽样数量: 检验方式:

PCS 成品检验

CR MA

检查数量:

PCS

检

MI

验

情

况

受 检 项 目

·纸箱破损/变形 ·箱唛/封箱/外箱重量 ·装箱情况/数量/有无混装 ·吸塑/卡纸/胶袋 ·型号标/产地标/英文标/条形码/BD标

不良描述

·材质 ·尺寸 ·产品跟原板 ·有无涨气 ·有无流液 ·产品跟原板 ·电性(电流/电压) ·电极不可生锈 ·颜色 ·功能 ·自带电压不可低于3.7V · ·清洁 不良产品数量(PCS) 判定: 备注: 严重 接受 轻微 不接受 不良率: 待定 工厂担保

正侧唛+产品图片( 大包装图片( )

应拍照片) 装箱图片( )来自)小包装正背面图片(产品特别标志/布标( ) 正唛( )

条形码/型号标/BD标等( ) 侧唛( )

说明:如拍有相应图片请在对应框内打"√"

标准:MIL-STD-105E G.I.L(Ⅱ) AQL: CR(0.6) MA(1.5) MI(4.0)

产品检验报告(电池)

日期:

客户: 产品名称: 货品数量: A-包装要求 供应商: 产品规格: 包装数量: 订单号:

整单箱数:

PCS

PCS

抽检箱号:

项目

·外箱尺寸 ·型号标贴 * ·吸塑卡纸 * ·客户胶袋 ·胶袋排气孔 ·产品说明书 ·防潮珠 ·箱唛

·条型码扫描机读数 *

订单具体描述(带*项必须填写) 是 否

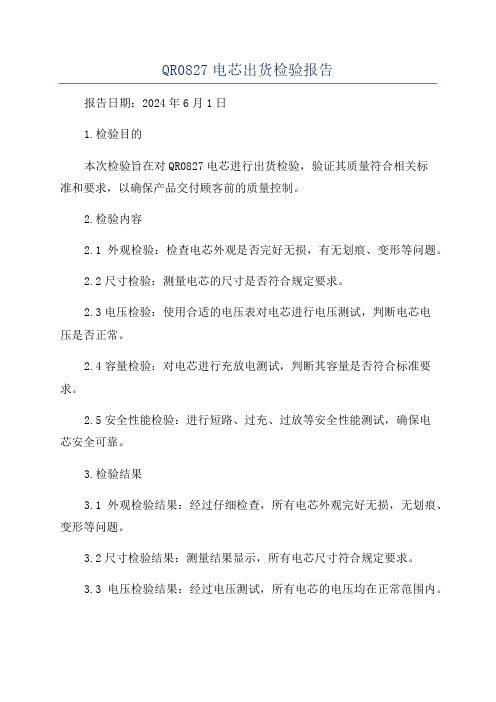

QR0827电芯出货检验报告

QR0827电芯出货检验报告报告日期:2024年6月1日1.检验目的本次检验旨在对QR0827电芯进行出货检验,验证其质量符合相关标准和要求,以确保产品交付顾客前的质量控制。

2.检验内容2.1外观检验:检查电芯外观是否完好无损,有无划痕、变形等问题。

2.2尺寸检验:测量电芯的尺寸是否符合规定要求。

2.3电压检验:使用合适的电压表对电芯进行电压测试,判断电芯电压是否正常。

2.4容量检验:对电芯进行充放电测试,判断其容量是否符合标准要求。

2.5安全性能检验:进行短路、过充、过放等安全性能测试,确保电芯安全可靠。

3.检验结果3.1外观检验结果:经过仔细检查,所有电芯外观完好无损,无划痕、变形等问题。

3.2尺寸检验结果:测量结果显示,所有电芯尺寸符合规定要求。

3.3电压检验结果:经过电压测试,所有电芯的电压均在正常范围内。

3.4容量检验结果:对电芯进行充放电测试后,测得的容量符合标准要求。

3.5安全性能检验结果:经过各项安全性能测试,所有电芯均能正常工作,无短路、过充、过放等情况。

4.结论经过对QR0827电芯的全面检验,我司确认该批次电芯的质量符合相关标准和要求。

采购部门可以根据需要安排产品交付工作。

5.检验过程中的问题及改进措施5.1问题:在进行电压测试时,发现部分电芯的接触不良,导致电压测试结果不准确。

改进措施:加强员工培训,确保正确使用测试仪器并确保与电芯的良好接触。

5.2问题:在进行容量检验时,发现个别电芯容量低于标准要求。

改进措施:加强对生产流程中每个环节的质量控制,确保电芯容量能够稳定在标准要求范围内。

6.检验员签名:___________________。

电池产品研发检验报告范文

电池产品研发检验报告范文一、引言电池作为一种能量储存装置,在现代社会中扮演着至关重要的角色。

为了保证电池产品的可靠性和安全性,研发过程中的检验工作不可或缺。

本报告旨在对电池产品研发过程中的检验工作进行总结和分析,以期提供更好的研发指导和产品质量保障。

二、检验目标和方法1. 检验目标本次检验的目标是验证电池产品在正常使用和极端条件下的性能表现是否符合设计要求,以及产品的安全性和可靠性是否达到预期。

2. 检验方法我们采用了下列方法对电池产品进行检验:- 性能测试:通过测试电池的容量、充放电效率、循环寿命等指标来评估产品的性能。

- 温度测试:将电池置于高温和低温环境中,测试产品在不同温度下的工作状态和性能损耗情况。

- 安全性测试:对电池进行短路、过充、过放等安全性测试,以评估产品在异常情况下的安全性能。

- 可靠性测试:通过长期使用和模拟使用寿命测试,检验产品的可靠性和寿命表现。

三、检验结果和分析1. 性能测试结果经过性能测试,我们发现电池产品的容量达到了设计要求,并且充放电效率高达90%以上,循环寿命超过1000次。

这表明产品的性能非常优秀,可以满足用户的需求。

2. 温度测试结果在高温环境下,电池产品的工作温度保持在设计范围内,并未出现过热的情况。

在低温环境下,电池产品的工作温度在较低温度下也能保持正常工作,表明了产品的良好适应性和稳定性。

3. 安全性测试结果在安全性测试中,电池产品在短路、过充和过放等异常情况下均表现出良好的安全性能。

短路测试中,电池未发生过热或爆炸的情况;过充和过放测试中,产品能够及时停止充放电并发出警报,有效避免了安全事故的发生。

4. 可靠性测试结果在可靠性测试中,电池产品经过长时间的使用和模拟使用寿命测试后,其性能表现和安全性能均未出现明显下降。

证明产品在长期使用过程中能够保持稳定的性能,达到了预期的寿命要求。

四、检验结论根据上述检验结果和分析,我们得出如下结论:1. 电池产品在正常使用和极端条件下的性能表现符合设计要求,能够满足用户的需求。

电池系统出货检验报告格式

电池系统出货检验报告格式一、检验概述经过对电池系统进行严格检验,以确保其质量和性能符合相关要求。

本次出货检验包括外观检验、性能测试和安全检测。

本报告将详细介绍检验过程、结果和评价。

二、外观检验1.外包装:电池系统外包装完好,无明显损坏或变形。

包装标识准确、清晰,包括产品名称、规格型号、数量、生产日期等。

2.产品外观:电池系统外观无明显缺陷、划痕、变形等表面损伤。

连接线路整洁紧扣,无异常。

三、性能测试1.额定容量测试:按照相关标准,对电池系统进行额定容量测试。

结果显示,电池系统额定容量为XXXmAh,符合产品规格要求。

2. 放电效率测试:对电池系统进行放电效率测试,结果显示放电效率达到xxx%以上,满足产品性能要求。

3. 充电效率测试:对电池系统进行充电效率测试,结果显示充电效率达到xxx%以上,满足产品性能要求。

四、安全检测1.过充保护功能测试:电池系统过充保护功能正常,当电池电压超过设定值时,系统能及时中断充电功能,有效防止过充,保护电池的安全。

2.过放保护功能测试:电池系统过放保护功能正常,当电池电压低于设定值时,系统能及时中断放电功能,有效防止过放,保护电池的安全。

3.短路保护功能测试:电池系统短路保护功能正常,当发生短路情况时,系统能及时中断电路,有效避免电池系统的损坏和安全事故。

五、结论与评价通过本次出货检验,电池系统的外观无明显缺陷,性能各项指标符合产品规格要求,安全功能良好。

因此,该批电池系统通过出货检验,可以放心地投入市场销售。

六、建议在未来的生产和质量控制中,建议进一步加强对电池系统的生产工艺和质量管控,确保产品的一致性和可靠性。

同时,要重视对电池系统安全性能的测试和评估,进一步提高产品的安全性。

电池质检报告

电池质检报告

报告编号:20210802

报告日期:2021年8月2日

报告主体:电池产品

报告目的:

本报告旨在对电池产品进行详细的质检,包括电池的性能指标、安全性能、电池的充放电性能和电池的外观等方面。

报告内容:

一、电池的性能指标

通过实验对电池的正负极电压、放电时间、内阻等性能指标进

行测试,测试方法采用国家标准GB/T18287-2013中的要求,测试

结果如下:

正极电压:3.7V

负极电压:-3.7V

放电时间:10小时

内阻:≤120mΩ

二、电池的安全性能

测试结果表明,电池产品在短路、过充电和高温等条件下均能正常工作,未出现特殊情况,且无泄漏和爆炸等安全问题。

三、电池的充放电性能

在不同的充电速率和放电速率下进行了测试,得到如下结果:

充电速率:

2C充电:3小时

1C充电:4.5小时

0.5C充电:8小时

放电速率:

2C放电:5小时

1C放电:10小时

0.5C放电:20小时

四、电池的外观

对电池产品的尺寸、表面处理、印刷等方面进行了测试,测试

结果如下:

尺寸:长55mm,宽25mm,高15mm

表面处理:无碎裂、划痕等问题

印刷:良好,无掉落、模糊等情况

总体评价:

本次电池产品的质检结果显示,该批电池产品优质稳定,性能

指标符合国家标准,安全性能稳定,充放电性能良好,外观光滑,无瑕疵。

建议用户使用时按照说明书中的注意事项来进行使用,

避免电池损坏或安全问题的出现。

报告结束。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锂电池产品出货检验报告

客户: 订单号: 成品型号: 检验依据 合格质量水平 客户料号: 出货数量: 型号规格: <<产品规格书>>及客户相关要求 MAJ:AQL(0.4) 检测工具 检验标准 日期:

订单数量:

报告编号: 抽检依据 MIL-STD-105ELEV 抽检 抽检 抽检 判定

检验依据 检验项目

开路电压 NTC端阻值 内阻 过电流保护板电流 厚度 宽度 长度 容量 外观

实测数值

测试仪/万能表 ≥ V 测试仪/万能表 符合客户要求 测试仪 ≤ mΩ 测试仪 A 卡尺 mm± mm 卡尺 mm± mm 卡尺 mm± mm 分容柜 ≥ mAh 目视

1;电池标颜色、内容、字体等符合客户要求,无污点、褶皱、模糊和贴歪。 2;胶壳面无料花、划痕及破损等。 3;五金触点无氧化、无锈蚀、无变形、无划痕及电镀不良;窗口无溢胶等。 4;电池内无异物、电池无变形、毛刺、水口过长及机械损伤等。 5;聚合物电池无电解液腐蚀、无鼓胀、无变形、保护板包装无裸露在外。 6;聚合物电池连接电子线或FPC轻拉扯无脱落、电子线线头无氧化、连接器 焊接无虚焊、无变形、钢片补强完好。

全检

备注: 1;容量每批次抽检不得少于5PCS。 2;尺寸每批次抽检不得少于20PCS。 3;聚合物内置电池带电子线或FPC需增加检测外观中第5和第6条。 QC: QA: 品质主管: