铝壳方型锂离子电池厚度分析

锂电池PACK常识

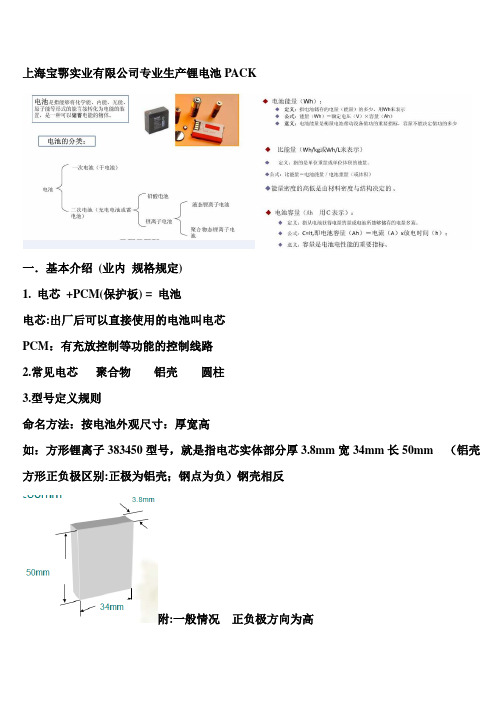

上海宝鄂实业有限公司专业生产锂电池PACK一.基本介绍(业内规格规定)1.电芯+PCM(保护板) = 电池电芯:出厂后可以直接使用的电池叫电芯PCM:有充放控制等功能的控制线路2.常见电芯聚合物铝壳圆柱3.型号定义规则命名方法:按电池外观尺寸:厚宽高如:方形锂离子383450型号,就是指电芯实体部分厚3.8mm宽34mm长50mm (铝壳方形正负极区别:正极为铝壳;钢点为负)钢壳相反附:一般情况正负极方向为高聚合物(软包)383450型号,就是指电芯实体部分宽34mm厚3.8mm长50mm (正负极区别:正极极耳为铝转镍;负极为镍带)圆柱型18650型号,就是指电芯直径18mm长65mm 常规不多介绍二.简单了解一下锂电池(就是好坏)锂离子电池具有以下优点:1)单体电池的工作电压高达3.6-3.8V:2)比能量大,目前能达到的实际比能量为100-115Wh/kg和240-253Wh/L(2倍于Nl-Cd,1.5倍于Ni-MH),未来随着技术发展,比能量可高达150Wh/kg和400 Wh/L3)循环寿命长,一般均可达到500次以上,甚至1000次.对于小电流放电的电器,电池的使用期限将倍增电器的竞争力.4)安全性能好,无公害,无记忆效应.5)自放电小室温下充满电的Li-ion储存1个月后的自放电率为10%左右,大大低于Ni-Cd的25-30%,Ni、MH的30-35%。

锂离子电池也存在着一定的缺点,如:1)电池成本较高。

主要表现在LiCoO2的价格高(Co的资源较小),电解质体系提纯困难。

2)不能大电流放电。

由于有机电解质体系等原因,电池内阻相对其他类电池大。

故要求较小的放电电流密度,一般放电电流在0.5C以下,只适合于中小电流的电器使用。

3)需要保护线路控制。

A、过充保护:电池过充将破坏正极结构而影响性能和寿命;同时过充电使电解液分解,内部压力过高而导致漏液等问题;故必须在4.1V-4.2V的恒压下充电;B、过放保护:过放会导致活性物质的恢复困难,故也需要有保护线路控制。

电池PACK工艺专业知识

负极输出

同端: 负极输出

外壳(正极)

异端:

正极输出(镍片)

正极输出(镍片)

电芯构造

圆柱型锂离子电芯

65mm

18mm

正极输出 突出部分

负极输出

电芯构造

软包/聚合物锂离子电芯

负极输出 构成:镍片,一般出 厂尺寸:10*3 厚度:

实体部分

正极输出

构成:铝片,一般出厂尺 寸:10*3

厚度:

电芯在PACK加工中旳检测项目

恢复保险丝或自复保险丝。

聚合物自复保险丝

常串联

于电路

电源

中

开关

负载电器

二、电池旳构成

PTC、FUSE FUSE:熔断或保险丝,短路时溶断,不可恢复

三、电池pack工艺

连接工艺

伴随PACK工艺旳不断发展,连接方式不断改善: 从原来导线锡焊工艺到镍片锡焊工艺,从镍片锡焊工艺 到镍片点焊(电阻焊)工艺,镍片点焊(电阻焊)工艺 到激光点焊工艺;

三、电池pack工艺

连接工艺 导线锡焊工艺

电芯、保护板经过导线 锡焊连接,然后装配胶 壳

使用设备、工具:锡焊台 缺陷:以产生锡珠、脱 焊,有安全隐患

三、电池pack工艺

连接工艺

镍片锡焊工艺

电芯、保护板经过镍片 锡焊连接,然后装配胶 壳

使用设备、工具:锡焊台 缺陷:以产生锡珠、脱 焊,有安全隐患

锡焊

二、电池旳构成

标签(商标)

----电池旳标识

主要内容涉及: 标称容量、产品规格型 号、防伪标志、环境保 护标识、生产厂商、生 产日期等

二、电池旳构成

组装辅料 双面胶 胶壳 粘结剂 连接金属片

二、电池旳构成

PTC、FUSE

动力电池及电池组PACK工艺精华介绍参考文档

三、电池pack工艺

连接工艺 导线锡焊工艺

电芯、保护板通过导线 锡焊连接,然后装配胶 壳

使用设备、工具:锡焊台 缺点:以产生锡珠、脱 焊,有安全隐患

三、电池pack工艺

连接工艺

镍片锡焊工艺

电芯、保护板通过镍片 锡焊连接,然后装配胶 壳

使用设备、工具:锡焊台 缺点:以产生锡珠、脱 焊,有安全隐患

锡焊

三、电池pack工艺

连接工艺

镍片点焊工艺

电芯、保护板通过镍片 金属点焊连接,然后装 配胶壳 使用设备、工具:金属点焊机

缺点:对产品设计及工艺要 求较高

优点:产品稳定、可靠,一 致性好

金属点焊

三、电池pack工艺

连接工艺

激光点焊工艺

电芯、保护板通过镍片 金属点焊连接,然后装 配胶壳 使用设备、工具:激光焊接机

聚合物 铝壳锂离子 钢壳锂离子 圆柱型电芯(锂离子、 镍氢)

电芯型号、规格

命名方法:按电池外观尺寸宽、厚、长

如:方形锂离子383450型号,就是指电芯实体部分宽

34mm厚3.8mm长50mm

3.8mm

50mm

34mm

电芯型号、规格

如:圆柱型18650型号,就是指电芯直径18mm长65mm

18mm

二、电池的组成

PTC 专业里面通常把正温度系数器件简称为PTC,电池产 品里PTC可以防止电池高温放电和不安全的大电流的 发生,根据电池的电压、电流密度特性和应用环境, 对PTC有专门的要求。

PTC是电池组件产品里一个非常重要的部件,对电 池的安全担负着重要使命,它本身的性能和品质也是 电池组性能和品质的一个重要因数。

主讲人:李伟光

前言 一、电池与电芯 二、电池的组成 三、电池pack工艺 四、电池pack生产流程

锂离子电池铝壳五金件技术标准

锂离子电池铝壳五金件技术标准

文件名称:062248A 铝壳五金件技术标准

版 页

本 码

A/0 第1页 共1页

铆钉:长 5.0±0.05

宽 2.0±0.05

盖板图:

注液孔 5.75±0.05

21.85±0.05 3.0±0.1

5.36±0.1

壳子图:

21.90±0.05

防爆印

46.5±0.1

文件类别 版 标准文件 文件名称:383450A 铝壳五金件技术标准 页 码 第1页 共1页 本 A/0

盖板图:

注液孔

铆钉:长 4.0±0.05

宽 1.7±0.05

5.75±0.05

33.65±0.05 3.5±0.1

9.65±0.1

壳子图:

33.70±0.05

防爆印

48.5±0.1

3.80±0.05

文件类别 标准文件

XX 新 能 源 公 司

版 文件名称:362035A 铝壳五金件技术标准 页

本 码

A/0 第1页 共1页

盖板图:

铆钉:长 4.8±0.05 注液孔

宽 1.7±0.05

3.50±0.05

19.95±0.05 2.7±0.1

5.0±0.1

壳子图:

20.00±0.05

防爆印

34.40±0.1

技术要求:

1、壳子、盖板为 3003H 铝材质,铆钉头为纯镍材质; 2、外观平整,光滑,无变形、压痕、划痕、毛刺等现象; 3、盖帽密封圈处无短路,在 0.25-0.3Mpa 压力下无漏气现象; 4、盖帽内阻不大于 5mΩ ; 5、盖帽注液孔直径为φ 1.20±0.01mm; 6、壳子壁厚为 0.30±0.05mm.盖板壁厚为 1.0±0.05mm。

方形铝壳锂离子电池负极与壳体的电压提升方法

方形铝壳锂离子电池负极与壳体的电压提升方法1. 使用高比表面积的负极材料:选择高比表面积的负极材料,如石墨烯或纳米硅等,可提高电池的负极活性物质与壳体之间的接触面积,从而提高电池的电压。

2. 优化负极活性物质结构:通过微观调控负极活性物质的结构,如调控颗粒大小、形状等,可以增加与壳体之间的接触面积,提高电压。

3. 涂覆导电涂层:在负极活性物质表面涂覆一层导电涂层,能够增强活性物质的电导率,提高负极与壳体之间的电子传输效率,从而提高电池的电压。

4. 采用高容量的锂储存材料:选择具有高比容量的锂储存材料,如多孔碳或硅基负极材料,能够增加电池的能量密度,从而提高电压。

5. 优化电池结构设计:通过设计合理的电池结构,如增加负极与壳体之间的接触面积,改变电极排列方式等,可以提高电池的电压性能。

6. 混合导电添加剂:在负极活性物质中添加一定比例的导电添加剂,如碳黑或碳纳米管等,可以提高活性物质的导电性,增强其与壳体的电子传输能力,提高电压。

7. 使用导电高分子材料:采用导电高分子材料作为负极添加剂,能够提高负极的导电性能,增强与壳体之间的电子传输效率,提高电池的电压。

8. 表面修饰处理:对负极活性物质进行表面修饰处理,如化学改性或纳米材料修饰等,有助于提高与壳体之间的接触性能,提高电池的电压。

9. 优化电解质配方:选择合适的电解质组分及浓度,能够改善电极与电解质之间的界面性能,提高电池的电压输出。

10. 采用新型电解质:使用具有高离子传导性和稳定性的新型电解质,可以提高电池的循环稳定性和电压性能。

11. 提高负极的充放电速率:通过优化负极材料的微观结构或添加导电添加剂等方式,提高负极的充放电速率,可以提高电池的电压输出。

12. 优化封装工艺:改善电池的封装工艺,如提高壳体与负极之间的紧密度,减少内阻,有利于提高电池电压。

13. 采用多级混合材料:使用多级混合材料作为负极活性物质,可以增加电池的容量和循环寿命,提高电压输出。

锂电池规格参数表

部分规格产品技术指标

序 系列

号

型号

标称容量 (mAh)

1 1030 PL321030 60

2 1116 PL651116 70

3 1230 PL051230 130

4

PL041235 120

1235

5

PL051235 140

6 1245 PL061245 240

7

PL381429 100

1429

8

PL041429 120

单体电池技术指标 4 方型锂离子电池 (钢壳、铝壳锂离子电池)

该电池充放电性能卓越,自放电小,无记忆效应;安全性能好;可在- 20 ℃ ~ 60 ℃ 的环境下工作。其重 量、容量、充放电性能均优于其它类型电池。主要应用于手机。

部分规格产品技术指标

序

标称容量 内阻 标称电压

号 系列 型 号 (mAh) (mΩ) (V) 厚度(±0.2)

厚度 (±0.2) 3.2 6.5 5 4 5 6 3.8 4 4 5 5 6 3.8 5 8 3.8 3.5 3.8 4 5 5.2 5.8 4 5 6 6.3 5 5 4 5 5.8 5.2 4.2 6 6 5 4 7.2

尺寸(mm) 宽度(±0.5)

10.5 11.5 12.5 12.5 12.5 12.5 14.5 14.5 14.5 14.5 16.5 17.5 17.5 17.5 19.5 20.5 20.5 20.5 20.5 20.5 20.5 20.5 20.5 20.5 20.5 20.5 20.5 20.5 20.5 20.5 21.5 22.5 27.5 30.5 30.5 30.5 30.5 30.5

国际领先水平。

循环性能:在室温下 1C 充放电循环 1500 次,容量保持率 95 %上;

方形锂电池的结构和优缺点有哪些-

方形锂电池的结构和优缺点有哪些?锂离子电池按外形分为方形锂电池(如常用的手机电池电芯)、柱形锂电池(如18650、18500等)和扣式锂电池;锂电池按外包材料分为铝壳锂电池、钢壳锂电池、软包电池;按正极材料分为钴酸锂、磷酸铁锂、锰酸锂、锂聚合物。

目前,主流的锂电池封装形式主要有三种,即圆柱、方形和软包。

方形锂电池通常是指铝壳或钢壳方形电池,方形电池的普及率在国内很高。

方形电池的结构较为简单,不像圆柱电池采用强度较高的不锈钢作为壳体及具有防爆安全阀的等附件,所以整体附件重量要轻,相对能量密度较高。

方形锂电池的结构一个典型的方形锂电池,主要组成部件包括:顶盖,壳体,正极板、负极板、隔膜组成的叠片或者卷绕,绝缘件,安全组件等。

其中,红圈中的两个是安全结构,NSD针刺安全装置;OSD过充保护装置。

针刺安全保护装置。

这是在卷芯的最外面加上了金属层,例如铜薄片。

当针刺发生时,在针刺位置产生的局部大电流通过大面积的铜薄片迅速把单位面积的电流降低,这样可以防止针刺位置局部过热,缓减锂电池热失控发生。

过充安全保护装置,目前这个安全设计在很多电池上都能看到。

一般是一个金属薄片,配合fuse使用,fuse可以设计到正极集流体上,过充时锂电池内部产生的压力使得OSD触发内部短路,产生瞬间大电流,从而使Fuse熔断,从而切断电池内部电流回路。

壳体一般为钢壳或者铝壳,随着市场对能量密度的追求的驱动以及生产工艺的进步,铝壳逐渐成为主流。

方形锂电池的优缺点有哪些?优点,方形锂电池封装可靠度高;系统能量效率高;相对重量轻,能量密度较高;结构较为简单,扩容相对方便,是当前通过提高单体容量来提高能量密度的重要选项;单体容量大,则系统构成相对简单,使得对单体的逐一监控成为可能;系统简单带来的另外一个好处是稳定性相对好。

缺点,由于方形锂电池可以根据产品的尺寸进行定制化生产,所以市场上有成千上万种型号,而正因为型号太多,工艺很难统一;生产自动化水平不高,单体差异性较大,在大规模应用中,存在系统寿命远低于单体寿命的问题。

191119 方形锂离子电池设计要求

5

设计要求

11/19/2019

1.2负极材料组成

• 负极:方型材料主要是天然改性石墨,人造石墨使用很少,只是在满足特殊性 能时,才和天然石墨混合使用,并且所占比例较小。

C

SP

CMC

SBR

目前方型所用主要负极体系: 1. C:SP:CMC:SBR:H2O=100 :1.0 :1.45 :2.6:74; 2. C1:C2:SP:CMC:SBR:H2O=50:50 :1.0 :1.45 :2.6:74;

6

设计要求

11/19/2019

1.3隔膜电解液

• 隔膜:起到电子绝缘、离子导通的作用,其孔径大小、孔隙率、闭合温度、厚 度对电芯性能有着重要影响。方型使用的隔膜有三种类型,PP/PE/PP三层复合 隔膜、单层PP隔膜和单层PE隔膜。厚度规格16um和20um,16um为主。

三层复合隔膜

单层PP隔膜

2. 极片保护:1).隔膜保护,设计上要求隔膜必须能够包住负极,富余量与隔 膜种类和制程能力有关,热收缩大的隔膜相对预留就更大些,2). 敷料边缘贴 胶保护,现有设计是正极贴四片胶保护,负极尾端落在胶纸范围内;

3. 极耳保护:1).避免极耳与极片接触,在正负极耳接近极片处采用胶纸保 护;2).避免负极极耳碰壁,极耳折成 “S” 的形状,从而使其距壳壁的距离 达到最大,并采用隔圈保护,隔圈的两翼处于极耳与壳体之间,起到隔离的作 用;

1). 电芯的工作电压,电压的使用范围; 2).电芯的工作电流,即正常充放电电流和峰值电流; 3).电芯的工作时间,包括连续放电时间,使用期限或循环寿命;

4). 电芯的工作环境,包括电池工作时所处状态及环境温度; 5).电芯的最大允许体积; 6).安全与可靠性测试要求;

锂离子动力电池铝壳壳体电位研究

锂离子动力电池铝壳壳体电位研究作者:蔡晓利郭毓优来源:《河南科技》2016年第23期摘要:分析影响锂离子动力电池外壳电位的影响因素,结果表明:壳体表面残留的电解液,电芯外层隔膜破损,极耳包胶不完整均会影响壳体电位;正极对壳体电位超过1V,会导致壳体腐蚀的发生。

为避免壳体发生腐蚀,通常采用的方法有对电芯外部增加绝缘保护袋,在铝壳内部增加绝缘保护涂层,对极耳进行绝缘胶纸全覆盖。

关键词:锂离子动力电池;铝壳电位;腐蚀中图分类号:TM912 文献标识码:A 文章编号:1003-5168(2016)12-0142-02由于环境污染严重以及石油能源的危机,锂离子电池以其高的能量密度、环境友好等优点,得到重点关注。

其中铝壳锂离子电池,由于铝来源广且价格相对较低,质轻、具有延展性、易加工、重量比能量高等优点被广泛应用。

为了防止壳体腐蚀,目前采用的是正极和盖板导通的方法,以降低正极对壳体的电位,理论上正极和壳体导通后正极与壳体间的电压应为0V,但实际生产过程中出现了正极和壳体间电压大于0V的电池,现对这部分电池进行研究,分析其异常原因,并制定纠正措施。

1 电池的制备正极材料磷酸铁锂与导电石墨、PVDF和NMP溶剂混合,搅拌成正极浆料,浆料涂布在铝箔上,通过辊压,制片得到正极片;负极石墨与导电石墨,粘结剂与去离子水混合,搅拌成负极浆料,浆料涂布在铜箔上,通过辊压,制片得到负极片;在叠片机上,将正、负极片与隔膜通过叠片的方式制成电芯,再通过电芯装配将电芯放入铝壳中,激光封口后,注液形成电池。

电池化成之后,进行容量测试,容量测试最后工步将电池荷电状态调整为30%SOC,对应的电池电压为3.285~3.305V;定容工步完成之后测试正极对壳体电压。

2 结果与讨论2.1 壳体电压的形成图1为电池电压与正负极对壳体电压之和的对比。

对正负极间电压以及正极对壳体电压、负极对壳体电压分别进行测试,正极参比壳体与负极参比壳体之和基本上与电池电压相一致。

铝壳锂离子电池壳体腐蚀的研究

第43卷 第5期 2016年5月天 津 科 技TIANJIN SCIENCE & TECHNOLOGYV ol.43 No.5May 2016收稿日期:2016-04-22应用技术铝壳锂离子电池壳体腐蚀的研究张智贤,阴育新(天津力神电池股份有限公司 天津300191)摘 要:对锂离子的壳电压进行了研究,并利用极化曲线、ICP 和SEM 等测试方法分析了铝壳锂离子电池壳体发生腐蚀的原因。

结果表明:铝壳锂离子电池的正极与壳体间的电位差较大时,锂离子会嵌入铝壳中,形成松散的锂铝合金,使铝壳发生腐蚀,甚至造成电池漏液;锂离子电池内部流动的电解液越多,电池发生壳体腐蚀的可能性就越大。

为了防止电池发生壳体的内部腐蚀,应尽量将锂离子电池正极与铝壳的电位差降低至1000mV 以内,并且在保证电池性能的基础上降低流动电解液的含量。

关键词:锂离子电池 铝壳 电位差 腐蚀中图分类号:TQ152 文献标志码:A 文章编号:1006-8945(2016)05-0074-03Corrosion of Aluminum Can of Lithium Ion BatteryZHANG Zhixian ,YIN Yuxin(Tianjin Lishen Battery Joint-Stock Co.,Ltd.,Tianjin 300191,China )Abstract :The corrosion of aluminum can was analyzed by the methods of CV ,ICP and SEM by studying the aluminum can voltage .The results show that :lithium ion insets into the aluminum can with high potential difference between the posi-tive electrode and aluminum cans ,which causes the corrosion and leak of aluminum cans .The more electrolyte flowing in the battery ,the greater possibility corrosion will occur .Therefore ,to avoid the internal corrosion of aluminum can of lith-ium ion batteries ,the potential difference between the positive electrode and aluminum cans should be lowered to 1000mV and below and the content of flowing electrolyte be reduced while maintaining battery performance. Key words :lithium ion battery ;aluminum can ;potential difference ;corrosion随着化石能源的逐渐消耗,环境污染日益恶化,人们对于能源的需求逐渐转向了风能、太阳能等可再生的清洁能源。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验结果

转序过程

卷绕-装配 装配-周边焊 周边焊-电池烘干

时间定义

T1 T2 T3

第一组

8h 8h 8h

第二组

24h 24h 24h

第三组

48h 48h 48h

组别 第一组 第二组 第三组

取样时间

T1 T2 T3 T1 T2 T3 T1 T2 T3

烘前(ppm)

1

2

3

459

486

472

501

511

498

水分对电池厚度影响

一、转序时间 实验方案

一批极组分为3组,每组500只,每组依次增加卷绕-装配、装配-周边焊、周边焊-电池烘干周转时间 ,同时在 每个周转过程中分别测试3只烘前及3只烘后电池内部水分含量(隔膜+正极+负极)实验前首先测试3只未经 放置的极组水分含量作为参考其均值为302;对比三组电池分选后厚度。

H2O+I2+SO2+3C5H5N→2C5H5N·HI+C5H5N·SO3

碘与水消耗物质的量相同,则测试样品中水分8*Q*106

样品水分含量(ppm)=

=

2*96485

18

M

2*96485*M

Q:反应消耗电量 m:样品中水分重量 96485 :1mol电子电量 18 :H2O分子量

水分对电池厚度影响

二、水分测试实验 卡尔费休水分测试原理

电池内部正极片、负极片、隔膜水分含量一般是在ppm级别,因此一般使用卡尔费休法对 其水分含量进行测量,水分测试原理为一种电化学反应,水参与碘、二氧化硫的氧化还原反 应,在吡啶和甲醇存在的情况下,生成氢碘酸吡啶和甲基硫酸吡啶,消耗了的碘在阳极电解产 生,从而使氧化还原反应不断进行,直至水分全部耗尽为止,依据法拉第电解定律,电解产生 的碘同电解时耗用的电量成正比例关系的,其反应如下:

艺等进行严格控制 ,首先从电池内部水分控制的角度进行分析,主要包括转序时间、烘干、

环境湿度三个方面。

水分对电池厚度影响

一、转序时间

方型电池主要生产工序

混浆

涂覆

碾压

剪切

极片烘干

极组卷绕

封球

预充电

注液

电池烘干

周边焊

装配

清洗

化成、分容

本次课题主要研究的转序过程为极组卷绕到电池烘干,因为这几道工序均在非干燥环境下完 成,因此对电池内水分含量影响较大

铝壳方型锂离子电池厚度分析

yang 2018年6月

目录

➢概况 ➢水分对电池厚度影响

极组及电池转序时间控制 水分测试

➢极组热压 ➢不同SOC状态极片及电池厚度 ➢预充电电流 ➢极组结构及卷绕张力 ➢注液量对电池厚度影响 ➢异常使用对厚度影响 ➢厚度不良电池分析

概况

方型电池一般使用金属铝作为电池壳体,壳体厚度在0.2-0.3mm之间,由于铝材质较软,电 池在充放电过程及由于产气等原因导致内部压力增加时,电池厚度极易发生变化,严重时甚至 会导致电池鼓胀,极端情况下电池防爆阀打开导致电池漏液造成安全事故,因此对导致电池厚 度问题的相关因素进行分析,知其所以然,对改善电池厚度性能,具有重要的意义。主要针对 极组及电池转序时间控制、水分测试、极组热压、不同SOC状态极片及电池厚度、极组结构及 卷绕张力、预充电电流、厚度不良电池分析等几个不同角度进行了分析研究。

水分含量

0h 1h 2h 3h 4h 5h 6h 7h 8h 9h 10h

正 极 95 142 187 204 214 220 226 235 243 255 263 片

负 极 159 261 304 367 459 524 536 542 553 562 568 片

隔 膜

201

359

489

612

658

419

水分对电池厚度影响

一、转序时间 实验数据分析

电池水分测试数据分析表1

电池水分测试数据分析表2

水分对电池厚度影响

一、转序时间

水分吸收量

600

400

200

0

T1

T2

T3

第1组

第2组

第3组

实验结论 由数据分析对比可以得出以下几点结论 ➢电池内部水分含量随周转时间延长而增加 ➢电池从环境吸收水分主要发生在T1过程,因为此时极组未入壳暴露在空气中极易吸收水分, T2、T3阶段 电池已经入壳仅通过注液孔 与外界先连,吸收水分相对困难 ➢电池水分吸收到一定程度后在现有烘干参数下,不能将水分烘出到正常水平 ➢水分含量越高电池分选后厚度均值越大且散布也越大

679

686

695

702

714

720

水分含量/ppm

吸水性实验

800

700

600

500

正极片

负极片

400

隔膜

300

200

100

0h 1h 2h 3h 4h 5h 6h 7h 8h 9h 10h

时间/h

测试结果

1、吸水性难易程度依次 为:隔膜>负极>正极 隔膜有陶瓷涂层其主要 成分为Al2O3 吸水性最 强,负极为水性体系正 极为油性体系 负极吸水 性强于正极 2、三种材料吸水主要发 生在前4个小时,随着时 间的延长吸水量逐渐趋 于饱和

卡尔费休水分测试仪

水分对电池厚度影响

二、水分测试实验 1、吸水性试验 延长烘干时间尽量将电池内部水分烘出,首先测试烘干后正极、负极、隔膜初始水分含量,然 后将正极片、负极片、隔膜放置在相对湿度为25%的环境中,每小时测试一次水分含量 (测试 电池体系正极:LiCoO2 隔膜 :9+3 陶瓷 负极:MCMB)

水分对电池厚度影响

在锂离子电池生产过程中,水分对电池性能有重要的影响,电池内部水分含量超标会导致 电池容量、内阻、厚度、循环等 性能劣化,水分对性能影响的机理为 1、水促进锂盐分解,导致容量损失,同时分解产生的HF对电池负极SEI膜有腐蚀作用

LiPF6 LiF + PF5 PF5 +H2O

HF +POF3 锂盐分解

HF+ LiCO3

H2O + CO2 +LiF

HF与SEI膜主要成分反应生成 导电性差的LiF 增加内阻

2、水在负极分解产气气体

2H2O+2e

H2 +OH- Li+ + OH-

LiOH 产气反应

电池中水分的来源主要有:极片、隔膜、电解液本身存在的水分及在生产过程中从环境中吸收

的水分 ,因此为控制电池内整体水分含量需要对原材料、生产过程、生产环境、电池制造工

532

529

516

621

601

597

668

669

658

725

709

711

785

804

832

865

871

867

904

911

915

烘后(ppm)

1

2

3

235

259

231

241

253

246

243

254

256

271

254

243

282

293

275

321

314

311

359

385

391

402

415

422

421

426