FANUC常用参数说明

FANUCO系统常用参数

FANUCO系统常用参数1. P参数(Programmable parameter):这些参数用于设定机床的各种功能和操作模式。

例如,P1表示第一个参数,通常用于设定主轴速度、进给速度、工件坐标系等。

2. G代码参数(G Code Parameter):这些参数用于切换不同的G代码功能、坐标系和刀具半径补偿。

例如,G54-G59表示不同的工件坐标系,G40-G42表示刀具半径补偿。

3. M代码参数(M Code Parameter):这些参数用于设定机床的不同操作模式,例如,M03表示主轴正转,M04表示主轴反转,M05表示停止主轴。

4. T代码参数(T Code Parameter):这些参数用于选择和切换刀具。

例如,T01表示选择第一个刀具,T02表示选择第二个刀具。

5. S参数(Speed Parameter):用于设定主轴转速。

例如,S1000表示主轴转速为1000转/分钟。

6. F参数(Feedrate Parameter):用于设定进给速度。

例如,F200表示进给速度为200mm/分钟。

7. I、J、K参数(Incremental Coordinate Parameter):这些参数用于设定圆弧的半径、起点和终点。

例如,G02 X10 Y10 I5 J5表示从当前位置以半径为5的圆弧运动到X=10、Y=10的位置。

8. R参数(Retract Plane Parameter):用于设定刀具的安全位置。

例如,G01 Z-10 R2表示在Z=-10位置进行切削时,刀具在切削时以2mm的高度保持安全。

9. L参数(Loop Count Parameter):用于设定循环次数。

例如,L2表示循环2次。

10. H参数(Tool Length Offset Parameter):用于设定刀具长度的补偿。

例如,H1表示第一个刀具长度的补偿。

11. D参数(Dwell Parameter):用于设定停顿时间。

FANUC0系统常用参数

FANUC0系统常用参数1. 系统参数(Parameter)系统参数是FANUC0系列控制系统中最常用的参数之一,用于设置系统的基本运行参数。

这些参数控制了控制系统的运行方式、通信协议、安全设置等方面的内容。

2. 坐标系参数(Coordinate System Parameter)坐标系参数用于定义机床的坐标系,包括工件坐标系、机床坐标系、刀具坐标系等。

这些参数决定了机床在加工过程中的运动轨迹以及刀具在机床上的位置。

3. 运动参数(Motion Parameter)运动参数用于控制机床在加工过程中的运动方式,包括加速度、速度、插补方式等。

通过调节这些参数,可以控制机床的运动平滑度、加工效率等。

4. 加工参数(Cutting Parameter)加工参数用于定义机床的加工过程中所需的具体参数,例如进给速度、主轴转速、切削条件等。

通过调整这些参数,可以改变机床的加工效果,以满足实际加工需求。

5. 工具参数(Tool Parameter)工具参数用于设置机床上所使用的切削工具的相关参数,包括刀具长度、半径补偿、刀具的具体形状等。

这些参数用于控制机床在加工过程中刀具的位置和切削效果。

6. 轴参数(Axis Parameter)轴参数用于定义机床上各个轴的运动参数,包括轴的最大速度、最大加速度等。

通过调整这些参数,可以优化机床的运动性能,提高加工效率。

7. 程序参数(Program Parameter)程序参数用于定义机床上所使用的加工程序的相关参数,包括程序号、子程序号、刀具补偿等。

这些参数决定了机床在加工过程中所需的具体操作步骤。

通信参数用于设置机床与外部设备之间的通信方式和协议,包括通信速率、数据格式等。

通过调整这些参数,可以实现机床与其他设备的数据交换和控制。

8.1. 以太网参数(Ethernet Parameter)以太网参数用于定义机床与以太网之间的通信方式,包括IP地址、子网掩码、默认网关等。

FANUC0I常用参数

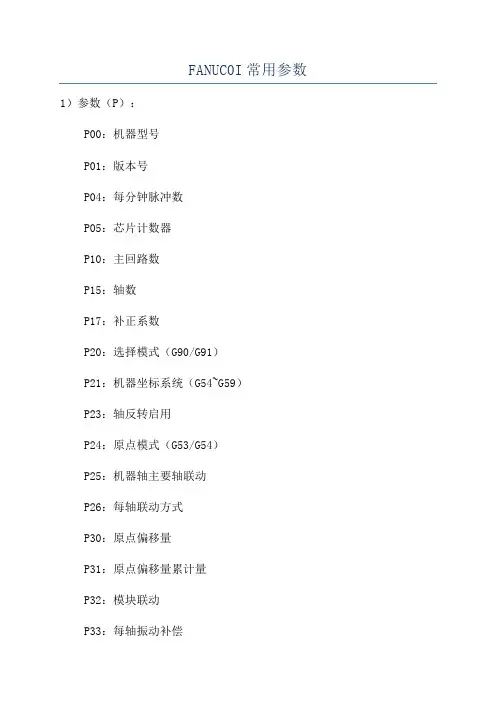

FANUC0I常用参数1)参数(P):

P00:机器型号

P01:版本号

P04:每分钟脉冲数

P05:芯片计数器

P10:主回路数

P15:轴数

P17:补正系数

P20:选择模式(G90/G91)

P21:机器坐标系统(G54~G59)

P23:轴反转启用

P24:原点模式(G53/G54)

P25:机器轴主要轴联动

P26:每轴联动方式

P30:原点偏移量

P31:原点偏移量累计量

P32:模块联动

P33:每轴振动补偿

P34:曲线补偿

P35:原点回位方式

P37:多维坐标系模式

P40:加减速模式

P41:曲线加速度

P42:曲线减速度

P43:最大进给倍率

P44:最小进给倍率

P45:进给位置循环

P46:旋转行程循环

P47:开始位置轴锁定

P48:横移位置循环

P49:横移行程循环

P50:尾部裁切量

P51:加工精度

P52:最大精度

P53:速度控制精度

P54:位置控制精度

P55:回转编码器直径补偿

P56:刀具特性P57:指定轴转向P60:单位换算P61:主坐标轴P62:次坐标轴P63:辅助坐标轴P64:每轴行程P65:轴报警

P66:轴报警联动P67:小脉冲补偿P68:极限报警P69:空闲报警P70:指令编码P71:刀具偏移量P72:最小角抖动。

FANUC常用系统参数说明

FANUC常用系统参数说明FANUC常用系统参数是一些特定的数值,在FANUC系统中用来配置和调整机床和控制系统的功能和性能。

这些参数可以被读取、修改和保存,以满足特定的加工需求和设备配置。

下面是一些常用的FANUC系统参数的说明:1.机床坐标系参数(G53,G54-G59):这些参数用于定义机床的坐标系。

每个坐标系可以代表不同的加工位置和工件夹持方式。

通过调整这些参数,可以在不同的工件加工过程中实现坐标系的切换和调整。

2.加工坐标系参数(G92):这个参数用于定义加工过程中的零点和坐标系位置。

通过调整这些参数,可以将工件的零点和坐标系原点设置为加工过程中的任意位置。

3.进给速率参数(F):这个参数用于定义进给速率。

通过调整这个参数,可以控制机床的进给速度,以便在不同的加工条件下达到最佳的加工效果。

4.进给倍率参数(G93,G94,G95):这些参数用于设置进给倍率。

通过调整这些参数,可以在加工过程中调整进给速率的倍数,以满足不同的加工要求。

5.插补方式参数(G01,G02,G03):这些参数用于定义插补方式。

通过调整这些参数,可以控制机床的插补方式,包括直线插补、圆弧插补等,以满足不同的加工需求。

6.主轴转速参数(S):这个参数用于定义主轴的转速。

通过调整这个参数,可以控制主轴的转速,以满足不同的加工要求。

7.刀具半径补偿参数(G40,G41,G42):这些参数用于刀具半径补偿。

通过调整这些参数,可以在加工过程中补偿刀具半径的影响,以确保加工轮廓的准确性和精度。

8.切削进给参数(G96,G97):这些参数用于定义切削进给方式。

通过调整这些参数,可以选择恒速切削进给(G96)或恒功率切削进给(G97),以适应不同的切削条件。

9.向前补偿参数(G43,G49):这些参数用于定义向前补偿。

通过调整这些参数,可以在加工过程中补偿刀具的尺寸和位置变化,以确保加工结果的准确性和精度。

10.循环启动参数(G80):这个参数用于循环启动。

FANUC常用系统参数说明

FANUC常用系统参数说明1. OVC (Override Control):这个参数用于控制机器人运动速度的缩放比例。

该参数的值范围为0到200,其中0表示机器人停止,100表示机器人以原始程序定义的速度运动,200表示机器人以两倍于原始程序定义的速度运动。

2. PS1 (Teach Pendant Safety Override):该参数用于控制示教器(Teach Pendant)上的安全逻辑。

它决定了是否允许通过示教器来调整机器人的速度和动作。

它的值范围为0到255,其中0表示不允许示教器调整速度和动作,255表示允许示教器完全控制机器人。

3. SV (Servo Gain):该参数用于调整伺服驱动器的增益。

伺服驱动器负责控制机器人的关节运动,而SV参数的值决定了伺服驱动器对应速度指令的响应速度。

较高的SV值可以提供更快的响应和更高的机器人速度,但可能会导致控制系统不稳定。

4. VS (Velocity Scale):该参数用于控制机器人的运动速度。

它的值范围为0到100,其中0表示机器人停止,100表示机器人以原始程序定义的速度运动。

通过调整VS参数可以在不改变原始程序的情况下控制机器人的速度。

5. PR (Position Register):该参数用于存储和管理机器人的位置信息。

每个位置寄存器可以存储机器人的关节角度或笛卡尔坐标。

通过使用PR参数,可以方便地在程序中使用和管理机器人的位置信息。

6. CN (Control Mode):该参数用于控制机器人的动作模式。

它的值决定了机器人是在手动模式下操作还是在自动模式下运行程序。

手动模式下,操作员可以通过示教器来控制机器人的运动;而在自动模式下,机器人会根据预定义的程序自动执行。

7. ITP (Interlocking Program):该参数用于设置并行操作的机器人之间的同步。

当多个机器人同时进行复杂的协作任务时,ITP参数可以确保它们之间的运动同步。

fanuc常用参数

fanuc常用参数Fanuc是世界领先的工业机器人和自动化解决方案供应商之一。

它的机器人和控制系统在许多行业中被广泛应用,包括汽车制造、航空航天、电子制造、金属加工等。

Fanuc机器人的参数设置对于机器人的正常运行和性能优化非常重要。

下面是几个常用的Fanuc机器人参数以及它们的参考内容。

1. RSPD - 机器人运行速度RSPD参数定义了机器人的运行速度,通常以百分比表示。

可以根据实际的应用需求来设置该参数。

例如,对于需要快速操作的任务,可以将RSPD设置为较高的值,以提高机器人的运行速度。

但是需要注意的是,过高的速度可能会导致机器人在操作过程中产生过大的惯性力,导致精度降低或者机器人移动不稳定。

因此,在设置RSPD时需要找到速度和精度之间的平衡点。

2. JVEL - 关节速度JVEL参数定义了机器人每个关节的最大速度,通常以度/秒为单位。

可以根据机器人结构和任务要求来设置该参数。

例如,如果机器人某些关节的负载较大或者受到了限制,可以降低JVEL以减小关节的运动速度。

另外,较低的JVEL值也可以用来提高机器人的运动平稳性和控制精度。

3. ACC - 加速度ACC参数定义了机器人的加速度,通常以度/秒^2为单位。

加速度决定了机器人在开始和结束运动时的速度变化率。

在设置ACC时,需要根据机器人和任务的特点来选择。

较小的加速度可以提高机器人的稳定性和精度,但是可能会导致运动速度过慢。

相反,较大的加速度可以加快机器人的运动速度,但是可能会对机器人结构和控制系统造成较大的负载。

4. RCTR - 机器人模式RACT参数定义了机器人的工作模式,常见的有Auto模式和Manual模式。

在Auto模式下,机器人将按照预先设定的程序执行任务。

在Manual模式下,机器人可以手动操作,例如通过操纵杆或者外部控制台进行控制。

根据具体的任务需求,可以调整机器人的工作模式。

5. ZONE - 动作平滑度ZONE参数定义了机器人在运动过程中的平滑度。

FANUC常用参数说明

包括运行速度,到位宽度,加减速时间常数,软限位,运行/停止时的位置偏差,和显示有关的参数等,参照如下常用参数表(表2)设定。

表2常用参数说明参数含义 FS-OI MA/MBFS-OI-Mate-MBFS-16/18/21MFS-16I/18I/21IMFS-OI TA/TBFS-OI-Mate-TBFS-16/18/21TFS-16I/18I/21ITPM-O备注(一般设定值)程序输出格式为ISO代码 0000#1 0000#1 1数据传输波特率 103,113 103,113 10I/O通道 20 20 0为232口,4为存储卡用存储卡DNC 138#7 138 1可选DNC文件未回零执行自动运行 1005#0 1005#0 调试时为1直线轴/旋转轴 1006#0 1006#0 旋转轴为1半径编程/直径编程 1006#3 车床的X轴参考点返回方向 1006#5 1006#5 0:+,1:-轴名称 1020 1020 88(X),89(Y),90(Z),65(A),66(B),67(C)轴属性 1022 1022 1,2,3轴连接顺序 1023 1023 1,2,3存储行程限位正极限 1320 1320 调试为99999999存储行程限位负极限 1321 1321 调试为-99999999未回零执行手动快速 1401#0 1401#0 调试为1空运行速度 1410 1410 1000左右各轴快移速度 1420 1420 8000左右最大切削进给速度 1422 1422 8000左右各轴手动速度 1423 1423 4000左右各轴手动快移速度 1424 1424 可为0,同1420各轴返回参考点FL速度 1425 1425 300-400快移时间常数 1620 1620 50-200切削时间常数 1622 1622 50-200JOG时间常数 1624 1624 50-200分离型位置检测器 1815#1 1815#1 全闭环1电机绝对编码器 1815#5 1815#5 伺服带电池1各轴位置环增益 1825 1825 3000各轴到位宽度 1826 1826 20-100各轴移动位置偏差极限 1828 1828 调试10000各轴停止位置偏差极限 1829 1829 200各轴反向间隙 1851 1851 测量P-I控制方式 2003#3 2003#3 1单脉冲消除功能 2003#4 2003#4 停止时微小震动设1虚拟串行反馈功能 2009#0 2009#0 如果不带电机1电机代码 2020 2020 查表负载惯量比 2021 2021 200左右电机旋转方向 2022 2022 111或-111速度反馈脉冲数 2023 2023 8192参数含义 FS-OI MA/MBFS-OI-Mate-MBFS-16/18/21MFS-16I/18I/21IMFS-OI TA/TBFS-OI-Mate-TBFS-16/18/21TFS-16I/18I/21ITPM-O备注(设定值)位置反馈脉冲数 2024 2024 半12500,全(电机一转时走的微米数)柔性进给传动比(分子)N 2084,2085 2084 转动比,计算互锁信号无效 3003#0 3003#0 *IT(G8.0)各轴互锁信号无效 3003#2 3003#2 *ITX-*IT4(G130)各轴方向互锁信号无效 3003#3 3003#2 *ITX-*IT4(G132,G134)减速信号极性 3003#5 3003#5 行程(常闭)开关0接近(常开)开关1超程信号无效 3004#5 3004#5 出现506,507报警时设定1显示器类型 3100#7 3100#7 0单色,1彩色中文显示 3102#3 3102#3 1实际进给速度显示 3105#0 3105#0 1主轴速度和T代码显示 3105#2 3105#2 1主轴倍率显示 3106#5 3106#5 1实际手动速度显示指令 3108#7 3108#7 1伺服调整画面显示 3111#0 3111#0 1主轴监控画面显示 3111#1 3111#1 1操作监控画面显示 3111#5 3111#5 1伺服波形画面显示 3112#0 3112#0 需要时1,最后要为0指令数值单位 3401#0 3401#0 0:微米,1:毫米各轴参考点螺补号 3620 3620 实测各轴正极限螺补号 3621 3621各轴负极限螺补号 3622 3622螺补数据放大倍数 3623 3623螺补间隔 3624 3624是否使用串行主轴 3701#1 3701#1 0带,1不带检测主轴速度到达信号 3708#0 3708#0 1 检测主轴电机最高钳制速度 3736 限制值/最大值*4095主轴各档最高转速 3741/2/3 3741/2/3/4 电机最大值/减速比是否使用位置编码器 4002#1 4002#1 使用1主轴电机参数初始化位 4019#7 4019#7主轴电机代码 4133 4133CNC控制轴数 8130(OI) 8130(OI)CNC控制轴数 1010 1010 8130-PMC轴数手轮是否有效 8131#0(OI) 8131#0(OI) 设0为步进方式串行主轴有效 3701#1 3701#1直径编程 1006#3 同时CMR=1表3α/β伺服电机代码表(OLD)电机型号β1/3000 β2/3000 β3/3000 β6/2000 αc3/2000 αc6/200 0电机代码 35 36 33 34 7 8电机型号αc12/2000 αc22/1500 α3/3000 α6/2000 α6/3000 α12/ 2000电机代码 9 10 15 16 17 18电机型号α12/3000 α22/1500 α22/2000 α22/3000 α30/1200 α30 /2000电机代码 19 27 20 21 28 22电机型号α30/3000 α40/FAN α40/2000 α65 α100/2000 α150电机代码 23 29 30 39 40 41表4α主轴电机代码表(OLD)电机型号α3/8000 α6/8000 α8/6000 α12/6000 α15/6000 α18/60 00电机代码 105 106 107 108 109 110电机型号αp8/6000 αp12/6000 αp15 αp18 αp22 αp30电机代码 112 113 114 115 116 117表5i系列伺服电机代码表电机型号β4/4000is β8/3000is β12/3000is β22/2000is αc4/3000i电机代码 156(256) 158(258) 174(274) 176(276) 171(271)电机型号αc8/2000i αc12/2000i αc22/2000i αc30/1500i α2/5000i电机代码 176(276) 191(291) 196(296) 201(301) 155(255)电机型号α4/3000i α8/3000i α12/3000i α22/3000i α30/3000i电机代码 173(273) 177(277) 193(293) 197(297) 203(303)电机型号α40/3000i α4/5000is α8/4000is α12/4000is α22/4000is电机代码 207(307) 165(265) 185(285) 188(288) 215(315)电机型号α30/4000is α40/4000is α50/3000is α50/3000isFAN α100/2500is电机代码 218(318) 222(322) 224(324) 225(325) 235(325)表6i系列主轴电机代码表电机型号β3/10000i β6/10000i β8/8000i β12/7000i ac15/6000 i电机代码 332 333 334 335 246电机型号 ac1/6000i ac2/6000i ac3/6000i ac6/6000i ac8/6000i a c12/6000i电机代码 240 241 242 243 244 245电机型号α0.5/10000i α1/10000i α1.5/10000i α2/10000i α3/10000i α6/10000i电机代码 301 302 304 306 308 310电机型号α8/8000i α12/7000i α15/7000i α18/7000i α22/7000i α30/6000i电机代码 312 314 316 318 320 322电机型号α40/6000i α50/4500i α1.5/15000i α2/15000i α3/12000iα6/12000i电机代码 323 324 305 307 309 401电机型号α8/10000i α12/10000i α15/10000i α18/10000i α22/10000i电机代码 402 403 404 405 406电机型号α12/6000ip α12/8000ipα15/6000ip α15/8000ip α18/6000ip α18/8000ip电机代码 407 4020 (8000)4023 (94) 408 4020 (8000)4023 (94) 409 4020 (8000)4023 (94)电机型号α22/6000ip α22/8000ip α30/6000ip α40/6000ip α50/6000ip α60/4500ip电机代码 410 4020 (8000)4023 (94) 411 412 413 414。

fanuc常用参数

fanuc常用参数FANUC是全球最大的机器人制造商之一,其广泛的工业机器人和CNC系统在全球各领域被广泛应用。

在使用FANUC的机器人和CNC系统时,常涉及到一些重要的参数,这些参数对于机器人的正常运行以及生产过程中的安全和效率都发挥着至关重要的作用。

以下是FANUC机器人常用的参数及其相关参考内容:1. S型加减速度参数:S型加减速度参数对机器人的运动控制非常重要。

在使用机器人时,S型加速度参数的值决定了机器人运动的快慢和平滑程度。

加速度参数过高或过低都会影响机器人的正常运行。

若加速度参数过高,机器人可能会失去控制,因而应该根据实际情况设定合适的加速度参数。

2. 位置误差参数:机器人在进行运动时,如果位置控制不准确,会导致产品生产质量下降甚至出现不良品。

FANUC机器人使用位置误差参数来确定机器人位移量与位置设定值的差异。

通过调整位置误差参数,可以保证机器人的位置控制精度,提高产品的生产质量。

3. 坐标系参数:机器人的动作控制是基于坐标系来进行的。

坐标系参数确定了机器人坐标系相对于世界坐标系的位置和方向。

我们可以通过修改坐标系参数来实现机器人的坐标变换,实现机器人的多姿态操作。

4. 工具坐标系参数:工具坐标系是机器人的工具、末端执行器和传感器的坐标系。

工具坐标系参数与末端执行器的姿态和位置有关,并且可以影响到机器人的定位和运动控制。

当机器人进行复杂的运动时,我们可以通过设置工具坐标系参数来提高机器人运动的精度。

5. 坐标系旋转参数:在一些特殊的情况下,我们可能需要旋转整个机器人坐标系,以适应不同的生产需求。

坐标系旋转参数允许我们通过旋转机器人坐标系来调整其朝向。

通过修改坐标系旋转参数,我们可以改变机器人的运行方向、朝向和位置。

除了上述常见参数,FANUC机器人还有许多其他参数。

这些参数通常会随着使用的机器人模型和应用场景而有所不同,因此在使用机器人时,需要根据实际情况进行设定和调整。

不过,无论使用哪种参数,我们都应该注意安全性和操作精确性,以保证机器人能够正常运行并保持高效的生产效率。

FANUC常用参数

FANUC常用参数1.报警处理参数(ALM)这些参数用于设置系统报警的处理方式,例如报警终止的条件、报警信息的显示等。

2.坐标系参数(G54~G59)这些参数用于设置工件坐标系的原点和轴向移动的距离。

3.速度参数(F、S、G96~G97)这些参数用于设置切削进给速度、切削用途的材料速度等。

4.转速参数(M3、M4、M5)这些参数用于设置主轴的转速和方向。

5.工具偏移参数(G43、G44、G48)这些参数用于设置和调整工具补偿的位置。

6.急停参数(M0、M1)这些参数用于设置急停的条件和执行急停操作。

7.程序调用参数(M98、M99)这些参数用于调用和执行子程序。

8.伺服参数(SV、SET)这些参数用于设置伺服轴的速度和位置。

9.插补误差参数(G96、G97、G98、G99)这些参数用于设置插补误差补偿的方式和值。

10.自动换刀参数(T、M6)这些参数用于自动换刀操作,设置刀具编号和刀具长度补正值。

11.平台控制参数(G160~G169)这些参数用于配置和控制机床上的附加设备,例如自动上下料机等。

12.快速移动参数(G00)这些参数用于设置快速移动的速度和方式。

13.进给速度参数(G94、G95)这些参数用于设置进给速度单位和进给速度值。

14.反向间隙参数(G41、G42)这些参数用于设置反向间隙的值和位置。

15.加工参数(G01、G02、G03)这些参数用于设置不同的加工方式,例如直线插补、圆弧插补等。

以上是一些常用的FANUC参数示例,不同的机床和加工过程可能会有所差异。

在操作FANUC数控系统时,正确设置和调整这些参数是非常重要的,可以确保机床正常运行,并且获得高质量的加工结果。

FANUC伺服电机中文参数说明

FANUC伺服电机中文参数说明1.功率参数:FANUC伺服电机的功率参数通常以千瓦(kW)为单位表示。

这是指电机能够输出的最大功率,也是电机的核心参数之一、功率越高,电机的输出能力越强。

2.额定转速:FANUC伺服电机的额定转速是指电机在额定电压和电流下能够运转的最高转速。

额定转速与电机的构造和设计密切相关,对于不同型号的电机可能会有所不同。

3.额定电压:FANUC伺服电机的额定电压是指电机运行所需的电压值。

通常以伏特(V)为单位表示。

额定电压决定了电机的运行参数和性能,不同的应用需求可能需要不同的额定电压。

4.额定电流:FANUC伺服电机的额定电流是指电机在额定电压下所需的电流值。

通常以安培(A)为单位表示。

额定电流决定了电机的负载能力和驱动能力,在选择适合的驱动器时需要考虑电机的额定电流。

5.额定转矩:FANUC伺服电机的额定转矩是指电机在额定电流下所能提供的最大转矩。

通常以牛顿·米(Nm)为单位表示。

额定转矩是评估电机驱动能力和动力性能的关键参数。

6. 包络尺寸:FANUC伺服电机的包络尺寸是指电机外形的尺寸,一般以毫米(mm)为单位表示。

根据应用需求,需要选择适合的电机尺寸以适应空间限制。

7.加速度:FANUC伺服电机的加速度是指电机在单位时间内能够改变其转矩和转速的能力。

通常以每秒平方(m/s^2)为单位表示。

加速度决定了电机的响应速度和动态性能。

8. 轴径:FANUC伺服电机的轴径是指电机输出轴的直径。

通常以毫米(mm)为单位表示。

轴径决定了电机的安装方式和接口形式,需要根据具体应用需求选择合适的电机轴径。

9. 支持通讯协议:FANUC伺服电机通常支持多种通讯协议,如FANUC伺服协议、EtherNet/IP、Modbus等。

这些通讯协议能够使电机与上位设备进行联动控制和数据传输。

10.配件附件:在使用FANUC伺服电机时,还可以选择各种配件附件,如编码器、刹车器、温度传感器等,以实现更精确的运动控制和故障保护。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

包括运行速度,到位宽度,加减速时间常数,软限位,运行 关的参数等,参照如下常用参数表(表2)设定。

表2常用参数说明 参数含义FS-OI MA/MBFS-OI-Mate-MBFS-16/18/21M FS-16I/18I/21IMFS-OI TA/TB FS-OI-Mate-TB FS-16/18/21T FS-16I/18I/21ITPM-O 备注(一般设定值)程序输出格式为 ISO 代码 数据传输波特率103,113I/O 通道 20 20 用存储卡 DNC138#70000#1 0000#1 1103,113 10 0为 232口,4为存储卡 138 1 可选 DNC 文件直线轴 /旋转轴 1006#01006#0旋转轴为 1 半径编程 /直径编程 1006#3 车床的 X 轴参考点返回方向 1006#5 1006#5 0: +, 1: -轴名称 1020 1020 88(X) , 89(Y) , 90(Z) , 65(A) , 66(B) , 67(C) 轴属性 1022 10221,2,3轴连接顺序1023 10231,2,3 存储行程限位正极限 1320 1320 调试为 99999999 存储行程限位负极限13211321调试为 -99999999未回零执行自动运行 1005#0 1005#0 调试时为 1未回零执行手动快速 1401#01401#0调试为 1空运行速度 1410 1410 1000 左右各轴快移速度14201420 8000 左右最大切削进给速度1422 1422 8000 左右各轴手动速度 14231423 4000 左右各轴手动快移速度1424 1424可为 0,同 1420各轴返回参考点 FL 速度1425 1425300-400快移时间常数 1620 1620 50-200切削时间常数1622 1622 50-200JOG 时间常数1624162450-2001815#1 1815#1 全闭环 1/停止时的位置偏差,和显示有电机绝对编码器 1815#5 1815#5 伺服带电池 1各轴位置环增益 1825 1825 3000各轴到位宽度 1826182620-100分离型位置检测器参数含义 FS-OI MA/MB FS-OI-Mate-MB FS-16/18/21M FS-16I/18I/21IMFS-OI TA/TB FS-OI-Mate-TB FS-16/18/21T FS-16I/18I/21IT PM-O 备注 (设定值)中文显示 3102#3 3102#31实际进给速度显示 3105#0 3105#0 1主轴速度和 T 代码显示 3105#2 3105#2 1主轴倍率显示 3106#53106#5 1实际手动速度显示 指令 3108#7 3108#7 1伺服调整画面显示 3111#0 3111#0 1 主轴监控画面显示 3111#1 3111#1 1 操作监控画面显示 3111#5 3111#5 1伺服波形画面显示 3112#03112#0需要时 1,最后要为 0各轴方向互锁信号无效 3003#33003#2*ITX-*IT4(G132,G134)减速信号极性 3003#53003#5行程( 常闭)开关 0接近(常开)开关 1超程信号无效 3004#5 3004#5 出现 506, 507 报警时设定 1显示器类型3100#73100#7 0 单色, 1 彩色各轴互锁信号无效 3003#2 3003#2*ITX-*IT4(G130)各轴移动位置偏差极限 各轴停止位置偏差极限 1828 1828 调试 100001829 1829 200各轴反向间隙1851 1851 测量 P-I 控制方式 单脉冲消除功能 2003#32003#42003#3 12003#4 停止时微小震动设 1虚拟串行反馈功能 2009#0 2009#0如果不带电机 1电机代码 2020 2020 查表 负载惯量比 2021 2021 200 左右 电机旋转方向 2022 2022 111 或-111速度反馈脉冲数2023 2023 8192位置反馈脉冲数 2024 2024柔性进给传动比 ( 分子 )N2084,2085互锁信号无效 3003#0 3003#0半 12500 ,全(电机一转时走的微米数)2084 转动比,计算 *IT (G8.0)指令数值单位3401#0 3401#0 0:微米,1:毫米各轴参考点螺补号3620 3620 实测各轴正极限螺补号3621 3621各轴负极限螺补号3622 3622螺补数据放大倍数3623 3623螺补间隔3624 3624是否使用串行主轴3701#1 3701#1 0 带,1不带检测主轴速度到达信号3708#0 3708#0 1 检测主轴电机最高钳制速度3736 限制值/最大值*4095主轴各档最高转速3741/2/3 3741/2/3/4 电机最大值/减速比是否使用位置编码器4002#1 4002#1 使用1主轴电机参数初始化位4019#7 4019#7主轴电机代码4133 4133CNC 控制轴数8130(OI) 8130(OI)CNC 控制轴数1010 1010 8130-PMC 轴数手轮是否有效8131#0(OI) 8131#0(OI) 设0 为步进方式串行主轴有效3701#1 3701#1直径编程1006#3 同时CMR=1号 3 1/3000 3 2/3000 3 3/3000 3 6/2000 a c3/2000电机代码35 36 33 34 7 8电机号 a c12/2000 a c22/1500 a 3/3000 a 6/2000 a 6/30002000电机代码9 10 15 16 17 18电机号 a 12/3000 a 22/1500 a 22/2000 a 22/3000 a 30/1200/2000电机代码19 27 20 21 28 22电机号 a 30/3000 a 40/FAN a 40/2000 a 65 a 100/2000电机代码23 29 30 39 40 41型a c6/200型a 12/型a 30型a 150号 a 3/8000 a 6/8000 a8/6000 a 12/6000 a 15/6000 00电机代码105 106 107 108 109 110电机型号 a p8/6000ap12/6000 a p15 a p18 a p22 电机代码112 113 114 115 116 117型a 18/60 a p30表3 a/ B伺服电机代码表(OLD) 电机表4 a主轴电机代码表(OLD) 电机表5 i系列伺服电机代码表电机型号 3 4/4000is 3 8/3000is 3 12/3000is 3 22/2000is a c4/3000i电机代码156(256) 158(258) 174(274) 176(276) 171(271)电机型号 a c8/2000i a c12/2000i a c22/2000i a c30/1500i a 2/5000i电机代码176(276) 191(291) 196(296) 201(301) 155(255)电机型号 a 4/3000i a 8/3000i a 12/3000i a 22/3000i a 30/3000i电机代码173(273) 177(277) 193(293) 197(297) 203(303)电机型号 a 40/3000i a 4/5000is a 8/4000is a 12/4000is a 22/4000is电机代码207(307) 165(265) 185(285) 188(288) 215(315)电机型号 a 30/4000is a 40/4000is a 50/3000is a 50/3000isFAN a 100/2500is电机代码218(318) 222(322) 224(324) 225(325) 235(325)表6 i系列主轴电机代码表电号 3 3/10000i机型ac15/6000 3 6/10000i 3 8/8000i 3 12/7000ii电机代码332 333 334 335 246电机型号ac1/6000i ac2/6000i ac3/6000i ac6/6000i ac8/6000i a c12/6000i电机代码240 241 242 243 244 245电机型号 a 0.5/10000i a 1/10000i a 1.5/10000i a 2/10000i a 3/10000ia 6/10000i电机代码301 302 304306 308 310电机型号 a 8/8000i a 12/7000i a 15/7000i a 18/7000i a 22/7000i a 30/6000i电机代码312 314 316 318 320 322电机型号 a 40/6000i a 50/4500i a 1.5/15000i a 2/15000i a 3/12000ia 6/12000i电机代码323 324 305307309 401电机型号 a 8/10000i a 12/10000i a 15/10000i a 18/10000i a 22/10000i电机代码402 403 404 405 406电机型号a 12/6000ip a 12/8000ip a15/6000ip a 15/8000ip a 18/6000ipa 18/8000ip电机代码407 4020 (8000)4023 (94) 408 4020 (8000)4023 (94) 409 4020 (8000)4023 (94)电机型号 a 22/6000ip a 22/8000ip a30/600ip a 40/6000ip a 50/6000ipa 60/4500ip电机代码410 4020 (8000)4023 (94) 411 412 413 414。