接触刚度单元划分密度对计算精度的影响

关于接触刚度的讨论

关于接触刚度的讨论(转载)2008-09-11 10:11 阅读65 评论0字号:大中小BBS 锦城驿站我最近在做接触分析,老觉得不合理。

接触刚度应该是与接触面等材料属性有关,为什么还要自己定义这个刚度?我仿照《使用ANSYS6。

1进行结构力学分析》里面的接触例子,求解时出现real constant2 ha s been referenced by element types element types1 and 2 one of which is contact element.书上说的是通过共享实常数来判别接触对,为什么又出现这样的错误提示呢?请大家帮忙。

决定接触刚度所有的接触问题都需要定义接触刚度,两个表面之间渗量的大小取决了接触刚度,过大的接触刚度可能会引起总刚矩阵的病态,而造成收敛困难,一般来谘,应该选取足够大的接触刚度以保证接触渗透小到可以接受,但同时又应该让接触刚度足够小以使不会引起总刚矩阵的病态问题而保证收敛性。

程序会根据变形体单元的材料特性来估计一个缺省的接触刚度值,你能够用实常数FKN来为接触刚度指定一个比例因子或指定一个真正的值,比例因子一般在0.01和10之间,当避免过多的迭代次数时,应该尽量使渗透到达极小值。

为了取得一个较好的接触刚度值,又可需要一些经验,你可以按下面的步骤过行。

1、开始时取一个较低的值,低估些值要比高估些值好因为由一个较低的接触刚度导致的渗透问题要比过高的接触刚度导致的收敛性困难,要容易解决。

2、对前几个子步进行计算3、检查渗透量和每一子步中的平衡迭代次数,如果总体收敛困难是由过大的渗透引起的(而不是由不平衡力和位移增量引起的),那么可能低估了FKN的值或者是将FTOLN的值取得大小,如果总体的收敛困难是由于不平衡力和位移增量达到收敛值需要过多的迭代次数,而不是由于过大的渗透量,那么FKN的值可能被高估。

4、按需要调查FKN或FTOLN的值,重新分析。

橡胶结构有限元分析收敛问题的对策

需要进行迭代,而是在方程里直接求出接触力(接触压力):瓦=n

Feontaet。从而,拉格朗日乘子法不需要定义人为的接触刚度去 满足接触面间不可穿透的条件,可以直接实现穿透为零的真实接 触条件,这是罚函数法所不可能实现的。

4.4载荷步与载荷子步

4.4.1载荷步

关于载荷步的设置,小的载荷步增量比大的载荷步增量更 有利于计算的收敛。实践证明,在进行橡胶之类材料大变形分析 中,采用合理的多载荷步将载荷逐步加载到结构上,其收敛速度

225009,China)

Abstract:Infocalization nonlinear

at

the

difficulties of

convergence

problems in material nonlinear,geometric

nonlinear

and contact

that three kinds

Countermeasures of the Convergence Problems in Rubber Structure’S FEA

XIA Wei-ming,LUO Gui-lin,jI Ku.an-bin (Jiangsu Guoli Forging Machine Tool Co.,Ltd.,Jiangsu Yangzhou

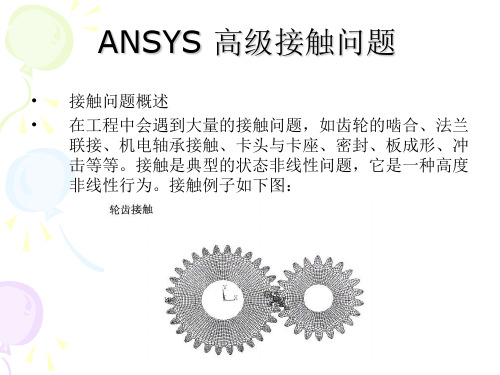

ANSYS高级接触分析资料

§2 接触单元

§2 接触单元

• 3. 点-点接触单元用于模拟单点和另一个确定点 之间的接触。

• 建立模型时必须事先知道确切的接触位置; • 多个点-点接触单元可以模拟两个具有多个单元

表面间的接触; ◦ 每个表面的网格必须是相同的; ◦ 相对滑动必须很小; ◦ 只对小的转动响应有效。 • 例如: 点一点接触可以模拟一些面的接触。如地基

和土壤的接触

§2 接触单元

§3 关于耦合和约束方程的应用

• 如果接触模型没有摩擦,接触区域始终粘在一起,并且分 析是小挠度、小转动问题,那么可以用耦合或约束方程代 替接触。

• 使用耦合或约束方程的优点是分析还是线性的

接触问题的一般特性

• §1 接触刚度

• 1、所有的 ANSYS 接触单元都采用罚刚度(接触刚度)来 保证接触界面的协调性

• 接触面和目标面确定准则

• 如凸面和平面或凹面接触,应指定平面或凹面为目标 面;

• 如一个面上的网格较粗而另一个面上的网格较细,应 指定粗网格面为目标面;

• 如一个面比另一个面的刚度大,应指定刚度大的面为 目标面;

• 如一个面为高阶单元而另一面为低阶单元,应指定低 阶单元面为目标面;

• 如一个面比另一个面大,应指定大的面为目标面。

•

可变形目标面采用

•

Main Menu > Preprocessor > Modeling > Create >

Elements > Surf/Contact > Surf to Surf(ESURF)

• 对于直接生成刚性目标面,在建立目标单元之前需要要指定附加的单元属 性 TSHAP

• 刚性目标面的自动划分不需要 TSHAP。ANSYS 能根据 实体模型确定合适的目标单元形状。

接触刚度的计算范文

接触刚度的计算范文接触刚度(Contact stiffness)是指物体间接触时的刚度或硬度。

在工程应用中,接触刚度是一个重要的参数,影响着接触界面的力学行为和传递效率。

准确计算接触刚度对于设计和分析不同工程结构和材料的接触特性非常关键。

本文将介绍接触刚度的计算方法,并探讨一些常见的接触刚度计算模型。

一、接触刚度的定义接触刚度是指单位面积上的接触载荷和接触变形之间的关系。

它可以用来描述两个物体在接触时的弹性力学行为。

接触载荷可以通过施加外部力或重力来实现,接触变形可以通过测量接触区域的位移来得到。

接触刚度可以通过施加不同的载荷并测量相应的位移来计算或测量。

二、计算方法在实际问题中,接触刚度的计算方法可以分为两类:解析法和数值法。

解析法是指基于理论分析导出的数学公式,可以用于直接计算接触刚度。

数值法则是通过建立接触区域的有限元模型,然后使用数值方法进行求解。

1.解析法最简单直接的解析计算接触刚度的方法是利用胡克定律。

胡克定律认为应力与应变之间成线性关系。

对于弹性体,应变可以通过位移除以初始长度得到。

因此,接触刚度可以通过施加一定的载荷并测量相应的位移来计算。

K=F/δ其中,K为接触刚度,F为施加的载荷,δ为相应的位移。

这个公式适用于弹性接触和小变形情况。

对于非线性接触和大变形情况,可以使用其他更为精确的解析方法。

例如,Johnson等人提出了一个非线性接触刚度的计算公式:K=(4/3E*)*√(aδ)其中,E*为等效弹性模量,a为接触半径,δ为接触位移。

2.数值法数值方法通常更适用于复杂的接触形状和非线性接触问题。

最常用的数值方法是有限元分析。

有限元分析将接触区域划分为离散点或单元,并利用离散点或单元之间的关系来计算接触刚度。

数值方法的优点在于它可以考虑复杂的材料非线性行为和接触几何形状,但需要计算机较大的计算能力和复杂的建模过程。

三、接触刚度计算模型接触刚度计算模型是计算接触刚度的一个简化的数学模型。

影响机械加工精度的因素

影响机械加工精度的因素机械加工系统(简称工艺系统)由机床、夹具、刀具和工件组成。

影响加工精度的原始误差主要包括以下几方面:1) 工艺系统的几何误差(包括机床、夹具和刀具等的制造误差及其磨损);2) 工件装夹误差;3) 工艺系统受力变形引起的加工误差;4) 工艺系统受热变形引起的加工误差;5) 工件内应力重新分布引起的变形;6) 其它误差(包括原理误差、测量误差、调整误差)。

一、工艺系统的几何误差(一)机床的几何误差加工中,刀具相对于工件的成形运动,通常都是通过机床完成的,工件的加工精度在很大程度上取决于机床的精度。

机床制造误差中对工件加工精度影响较大的误差有:主轴回转误差、导轨误差和传动误差。

1. 主轴回转误差主轴回转误差是指主轴实际回转轴线相对其平均回转轴线的变动量。

为便于分析,可将主轴回转误差分解为径向圆跳动、轴向圆跳动和角度摇摆三种不同形式的误差。

2.导轨误差导轨是确定机床各主要部件相对位置关系的基准。

(1)导轨在水平面内的直线度误差对加工精度的影响(2)导轨在垂直平面内的直线度误差对加工精度的影响(3)导轨间的平行度误差对加工精度的影响3.传动链误差传动链误差是指传动链始末两端传动元件间相对运动的误差,一般用传动链末端元件的转角误差来衡量。

(二)刀具的几何误差刀具误差对加工精度的影响随刀具种类的不同而不同。

采纳定尺寸刀具(例如钻头、铰刀、键槽铣刀、圆拉刀等)加工时,刀具的尺寸误差和磨损将直接影响工件尺寸精度。

采纳成形刀具(例如成形车刀、成形铣刀、成形砂轮等)加工时,刀具的外形误差和磨损将直接影响工件的外形精度。

对于一般刀具(例如车刀、镗刀、铣刀等),其制造误差对工件加工精度无直接影响。

(三)夹具的几何误差夹具的作用是使工件相对于刀具和机床占有正确的位置,夹具的几何误差对工件的加工精度(特殊是位置精度)有很大影响。

二、装夹误差装夹误差包括定位误差和夹紧误差两个部分。

(一)定位误差的概念因定位不精确而引起的误差称为定位误差。

基于子模型方法的连接机构接触模型及其应用

第29卷 第1期 飞 机 设 计V ol 129N o 11 2009年 2月 A I RCRA FT D ES I GN Feb 2009 收稿日期:2008-09-17;修订日期:2009-01-12 文章编号:1673-4599(2009)01-0025-05基于子模型方法的连接机构接触模型及其应用刘慧芳,李 书,柯志强(北京航空航天大学航空科学与工程学院,北京 100083)摘 要:航空领域面临着大量的连接机构接触问题,解决此类问题的有效方法是采用有限元分析方法,但又面临计算耗时过长、计算效率过低的问题。

针对这些不足,本文将子模型方法与有限元方法相结合,基于有限元分析软件ANASYS,对某一具体连接机构的三维接触问题进行了分析计算。

首先针对一简单结构,验证了子模型方法的有效性。

然后将子模型方法用于解决该连接机构问题,并得到了合理的结果。

最后讨论了连接机构的应力值随网格密度、倒角半径的变化。

研究结果表明,子模型方法结合有限元法能成功地用于工程中复杂结构件的接触问题分析。

关键词:飞行器设计;接触;罚函数法;子模型方法中图分类号:V21512 文献标识码:AThe Con t act M odel of Connecti n g M echan is m and its Appli ca ti onBa si n g on the Sub -m odel M ethodL I U Hui-fang,L I Shu,KE Zhi-qiang(School of Aer onautical Science and Engineering,Beijing University of Aer onauticsand A str onautics,Beijing 100083,China )Abstract:The contact p r oble m s are very common in the aer onautical field,and the methodol ogy of fi 2nite ele ment analysis could be app lied t o these p r oble m s,but is ti m e consump tive and with poor effec 2tiveness .I n order t o overcome these weak points,the sub-model method is added t o the finite ele 2ment method in this paper,and a s pecific 3D contact p r oble m of a connecting mechanis m is investiga 2ted basing on the ANSYS package .The availability of this method is firstly confir med with a si m p lemodel,and then reas onable results are obtained when used t o the real p r oble m.Finally,the influ 2ences of the fineness of girding and the cha mfer radius t o the stresses of the connecting mechanis m areins pected .The research shows that the combinati on of the sub-model method and the finite ele mentmethod is effective in the analysis of contact p r oble m s of comp licated structures in engineering .Key words:aircraft design;contact;penalty method;sub-model method 连接机构是机械产品、设备上常见的重要结构件,在很大程度上影响整个设备的运行和工作效率。

接触参数设置

Superelement usage (超单元用法)接触属性:刚性目标使用Rigid target 标签为接触分析设置以下选项:Boundary condition on target nodes (目标节点上的边界条件)Area elements have (有面单元时)Pilot Node (引导节点)接触属性:热使用Thermal 标签为热接触分析指定以下设置:Thermal Contact Conductance (热接触导热性)Stephan-Boltzmann constant (Stephan-Boltzmann常数)Radiation View factor (辐射视角因子)Emissivity (发射率)Frictional heating factor (摩擦加热因子)Dissipation weight factor (耗散权因子)Thermal contact behavior (热接触行为)如果选择自由面接触行为,ANSYS 在探测到分开的接触时,它是考虑自由面辐射和对流。

对这种情况,在接触面和目标面之间没有对流和辐射热传递。

接触属性(约束类型):约束Constraint (约束) 标签包含用于基于表面的约束接触对的一般参数。

基于表面的约束用于将接触面节点的运动耦合到目标面上的一个引导节点。

基于表面的约束需要采用:多点约束(MPC) 接触算法(KEYOPT(2) = 2)。

(在使用接触向导创建接触对时,这一KEYOPT 是自动设置的)。

Constraint surface type (约束面类型)Boundary conditions on target (目标面上的边界条件)Constrained DOF set on target (目标面上的约束自由度组)Pilot Node (引导节点)接触属性:编号ID使用Identification 标签指定接触对的ID 编号。

浅谈ANSYS Workbench接触设置

浅谈ANSYS Workbench接触设置0、引言ANSYS中的接触可涉及位移、电压、温度、磁场等自由度,在这些接触中,涉及位移自由度的接触是比较复杂的。

本文大概介绍了ANSYS中接触求解的原理,并使用ANSYS Workbench计算了两圆柱接触和轮齿接触的接触应力并与赫兹公式进行了对比,最后给使用ANSYS Workbench求解接触时提供了一些建议。

鉴于作者水平有限,难免会存在一些错误,希望广大读者批评指正。

1、ANSYS接触公式理论接触处理往往是复杂的。

可能的话推荐使用程序默认的设置。

因为现实接触体之间不会相互穿透,程序必须在两个表面之间建立一种关系,在分析中阻止彼此穿透。

程序阻止相互穿透的行为被称之为强制“接触兼容性”。

图1 接触穿透示意图为了在接触界面上强制执行兼容性,Workbench Mechanical通常提供了几个接触公式。

这些公式定义了使用的求解方法。

图2 接触算法设置界面•纯罚函数法•增广拉格朗日法•常规拉格朗日法•多点约束(MPC)法•梁(beam)如果穿透在一个接触容差(FTOLN*下层单元的深度)范围内,接触兼容性则是满足的。

接触深度是一个接触对中每个接触单元深度的平均值。

如果程序检测到任意穿透大于这个容差,全局求解仍然认为是不收敛的,即使残余力和位移增量达到了收敛准则。

图3 下层单元深度示意图2、纯罚函数法和增广拉格朗日法接触公式对于非线性实体接触面,可使用纯罚函数公式或者增广拉格朗日法公式。

这两个都是基于罚函数接触公式:F Normal=K Normal*X Penetration有限接触力F Normal,是接触刚度K Normal的函数。

接触刚度越高,接触穿透X Penetration越小,如下图说明:图4 接触刚度与接触穿透的示意图理想的,对于一个无限大的接触刚度K Normal,可以获得一个0穿透。

在基于罚函数方法下这在数值上是不可能的,但是,如果只要X Penetration足够小或者可以忽略,则认为求解结果是精确的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

接触刚度单元划分密度对计算精度的影响

作者:李初晔王海涛马岩

摘要:有限元分析中通常采用接触单元和耦合节点位移两种方法处理组合体计算问题,对于明显存在相对滑动的组合结构,采用节点耦合的计算方法已不适用,必须采用接触单元来处理此类问题。

接触计算时零件之间的接触穿透会丧失部分计算精度,穿透值的大小主要与接触刚度有关,对于弯曲问题,单元划分密度也会对穿透值的大小产生影响。

本文基于ANSYS 的接触计算理论,讨论了接触刚度、单元划分密度对有限元计算精度的影响,期望找到提高接触计算精度的方法。

前言

零件组合结构分析的难点是如何正确处理零件连接部位之间的约束过渡,通过此约束条件的建立完成工作力在整机零件之间的传递。

有限元分析软件通常采用接触单元和耦合节点位移两种方法处理此类问题,节点耦合是点对点的位移协调关系,即一组耦合节点在变形过程中沿所定义的自由度方向变形保持一致。

显然只要两点距离足够接近,并且各零件在变形过程中没有相对滑动,这种定义是符合实际的。

然而对于明显存在相对滑动的组合结构,采用节点耦合的计算方法已不适用,必须采用接触单元来处理此类问题。

接触计算时零件之间的接触穿透会丧失部分计算精度,穿透值的大小主要与接触刚度有关,对于弯曲问题,单元划分密度会影响最大穿透值的测量基准位置,间接对穿透值的大小产生影响。

本文的研究内容基于ANSYS的接触计算理论,讨论了接触刚度、单元划分密度对有限元计算精度的影响,期望找到提高接触计算精度的方法。

1 问题描述

图1的两板之间采用接触单元连接,力F使其压缩,板厚度a,弹性模量E,泊淞比c,板间间隙e,研究接触刚度及单元划分密度对计算精度的影响。

有限元分析采用的模型参数:L1=800mm,L2=1200mm,a=300mm,b=800mm,e=8mm。

材料特性参数:弹性模量210000MPa,泊淞比0.3。

A,B两板之间存在8mm间隙,采用接触单元连接,板A在力F作用下逐渐靠近板B。

在开始阶段,由于接触单元与目标单元的距离大于接触发生的公差范围,接触单元处于“开”状态,A,B之间不发生力的传递,这与标准弹簧有本质区别;当距离处于接触公差范围带内,接触单元处于“闭合”状态,A,B之间开始传递力,此后,当接触面和目标面出现空间位置交错时,发生接触穿透现象。

2 ANSYS的接触穿透计算

ANSYS的接触刚度系数(FKN)与穿透公差系数(Ftoln)用来计算有限元分析时实际采用的接触刚度KN。

若接触单元的附着层为实体单元,单元厚度h,则允许的最大穿透Tmax为:

Tmax=Ftoln*h/2 (1)

若接触单元的附着层为壳或面单元,单元实常数(厚度)为h,则允许的最大穿透Tmax为:

Tmax=Ftoln*10*(4h)/2 (2)

式中,4h为单元四个节点的实常数厚度和,在此假设四个节点为等厚度h。

ANSYS计算采用的实际接触刚度KN为:

KN=E*FKN/Tmax(3)

E为附着层单元的弹性模量。

若定义的接触单元总面积为S,接触力F,对实体单元平均穿透值T为:

T=F/(KN*S)=F*Ftoln*h/(2*E*FKN*S) (4)

h为附着层单元厚度,对于实体单元实际等于单元划分长度。

若附着层单元为壳或面单元,平均穿透值T为:

T=F/(KN*S)=F*Ftoln*10*4h/(2*E*FKN*S) (5)

h为单元实常数厚度。

从公式(4)、(5)看出,在同样的作用力下,刚度系数FKN越小,穿透越大;接触面积S越小,穿透越大;材料越软(既弹性模量E越小),穿透越大。

对实体单元,单元划分越稀疏,穿透越大;对面或壳单元,实常数厚度越大,则穿透越大。

从公式中看出,对于壳或面单元,穿透值与单元划分长度(疏密程度)没有直接关系,与厚度h有关。

但是大量工程计算表明,随着单元划分长度的减小使穿透值出现增大的现象,后续弯曲模型计算论述了这一结论。

图2为接触刚度系数0.3,单元划分长度50mm时的计算结果,图3是穿透值与位移的关系曲线。

接触处于闭合状态后,穿透值、接触力与C点位移呈近似线形关系。

当C点位移为10mm时,D点位移为1.235mm,接触力为5.23x10^7N,穿透值范围为0.008~0.0116mm,平均穿透值在0.009mm左右。

C,D点的位置见图1。

当接触刚度系数为0.3,单元划分尺度设定为30mm时,接触力为5.23x10^7N,穿透值范围为0.0049~0.0076mm,平均穿透值在0.0055mm左右,见图4。

接触刚度系数为0.3,单元划分长50mm时,由公式(5)计算出的平均穿透值:

T=F*Ftoln*h/(2*E*FKN*S)=5.23x10^7*0.1*50/(2*210000*0.3*800*300)=0.0087(mm)

接触刚度系数为0.3,单元划分长30mm时,由公式(5)计算出的平均穿透值:

T=F*Ftoln*h/(2*E*FKN*S)=5.23x10^7*0.1*30/(2*210000*0.3*800*300)=0.0052(mm)

有限元计算值与公式计算值有很好的一致性。

刚度系数和单元划分密度会影响接触穿透值的大小,间接对接触力等主要计算结果产生影响,在拉压问题中,这种影响是可以忽略的,但弯曲问题穿透过大造成的影响往往不容忽视。

由前面的公式可以计算出,在5.23x10^7N力作用下,当单元尺寸为50mm,刚度系数为0.0026时,接触穿透达到1mm,但与刚度系数0.3时的有限元计算结果相比,A,B板的应力和变形几乎没有什么影响。

但对于弯曲问题,接触过大的穿透会严重影响计算精度,单元划分密度会影响最大穿透值的测量基准位置,间接对穿透值的大小产生影响。

3 接触穿透对有限元计算精度的影响

对于纯拉压问题,接触穿透对计算结果的影响可以忽略。

但对于弯曲问题,接触过大的穿透会严重影响计算精度。

图5是弯曲接触问题计算模型,两种梁的刚度等效,左端梁在中间处沿垂直方向有位移约束,右端梁在相同位置采用柱面支撑,在端部力作用下,梁与柱发生接触。

在小变形条件下,接触近似于线接触,因此两种模型的弯曲变形应近似相等。

非接触等效结构梁支撑处反力为:左端752N,中间1252N,最大变形为13.151mm。

接触刚度系数为0.3,单元划分尺寸2mm时,接触结构梁支撑处反力为:左端736N,中间1236N。

最大变形为13.521mm,接触面的最大接触穿透为0.0785mm。

两种梁在同样载荷作用下,最大变形相差3%左右,由于接触穿透的影响使接触梁的变形大于非接触梁变形。

采用ANSYS的APDL编程,选取多种刚度系数和单元划分长度进行计算,得到图7~图10的结果。

图7是选用的接触刚度系数0.3,计算得到的接触穿透值随单元划分尺寸关系曲线,随着单元划分尺寸的增大,接触穿透越来越小,这一结论对接触结构分析至关重要,从公式(5)中看出,对于壳或面单元,穿透值与单元划分长度没有直接关系,与厚度h有关。

但是,由于单元划分长度的减小,弯曲结构真实的接触面积S减小,从而使穿透值出现增大现象。

图8是接触刚度系数0.3时两种结构的变形随单元划分尺寸的变化关系,非接触模型的变形基本不随单元尺寸变化的影响,接触模型的变形随单元尺寸的增大逐渐增大,但总体变化幅度不大,与非接触模型的结果相比,计算精度是可以接受的。

图9是单元划分尺寸

2mm时穿透值与刚度系数的关系曲线,随着接触刚度增加,穿透值逐渐减小。

但增大刚度系数可能会使计算发散,同时会加大求解时间,因此应综合考虑计算精度和计算时间的平衡关系。

图10是单元划分尺寸2mm时接触模型梁变形与刚度系数的关系曲线,随着接触刚度增加,接触梁变形逐渐逼近非接触梁变形值。

因此如果计算机性能允许,尽可能选择较大的接触刚度系数、较密的网格划分计算,一般接触刚度系数取0.3~0.7就可得到很高的计算精度。

4 结论

基于ANSYS接触计算理论,得到了平均穿透值的计算公式,通过对拉压及弯曲接触模型的有限元计算验证了公式的准确性。

分析表明:刚度系数和单元划分密度会影响接触穿透值的大小,间接对接触力等主要计算结果产生影响,在拉压问题中,这种影响是可以忽略的,但对于弯曲问题,接触过大的穿透会严重影响计算精度,单元划分密度会影响最大穿透值的测量基准位置,间接对穿透值的大小产生影响。

随着单元划分尺寸的增大,接触穿透越来越小,这一结论对接触结构分析至关重要,从公式(5)中看出,对于壳或面单元,穿透值与单元划分长度没有直接关系,与厚度h有关。

但是,由于单元划分长度的减小,弯曲结构真实的接触面积S减小,从而使穿透值出现增大现象。

图8是接触刚度系数0.3时两种结构的

变形随单元划分尺寸的变化关系,非接触模型的变形基本不随单元尺寸变化的影响,接触模型的变形随单元尺寸的增大逐渐增大,但总体变化幅度不大,与非接触模型的结果相比,计算精度是可以接受的。

图9是单元划分尺寸2mm时穿透值与刚度系数的关系曲线,随着接触刚度增加,穿透值逐渐减小。

但增大刚度系数可能会使计算发散,同时会加大求解时间,因此应综合考虑计算精度和计算时间的平衡关系。

图10是单元划分尺寸2mm时接触模型梁变形与刚度系数的关系曲线,随着接触刚度增加,接触梁变形逐渐逼近非接触梁变形值。

因此如果计算机性能允许,尽可能选择较大的接触刚度系数、较密的网格划分计算,一般接触刚度系数取0.3~0.7就可得到很高的计算精度。