制浆

什么是制浆

什么是制浆?答:制浆——由植物纤维原料分离出纤维而得纸浆的过程(把植物纤维原料离解变成单根纤维的过程)制浆的几种方式及其特点制浆一般有三种方式,机械法、化学法和化学机械法。

除此之外,还有近些年的新工艺——生物制浆一、机械法:利用机械磨制植物原料(主要是木材)从而制成纸浆,制成的木浆被称为机械木浆。

特点:该方法得浆率较高,达到90~95%,且成本较低;不使用化学药品。

制的的纸浆具有较好的弹性和塑性,主要用于制造包装用纸和纸板,但强度不高。

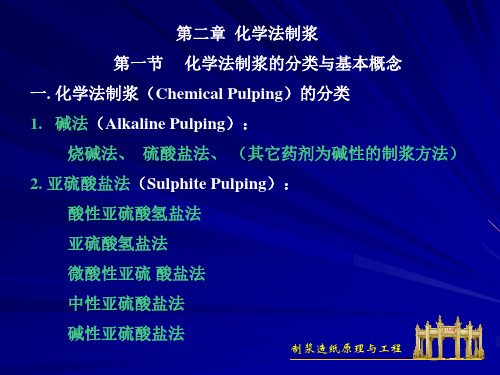

二、化学法:采用化学药品和原木在蒸球内共同蒸煮,通过药品的作用去除非纤维素物质从而制成的木浆,制成的木浆被称为化学木浆。

特点:利用化学法制浆的种类较多,不同种类有不同特点:①酸法木浆(亚硫酸盐)(H2SO3、Ca(HSO3)2)特点:制的的纸浆纤维较长,性质柔软而富有强度,有良好的结合力,易漂白,但得浆率较低(50%)②碱法木浆(硫酸盐)特点:纤维损失比较少,纸浆的纤维强韧而有力;但漂白较困难,主要用于制造牛皮纸及强度较高的包装纸袋。

③化学草浆定义:用草料和氢氧化钠(NaOH)的水溶液共同蒸煮而成的纸浆。

特点:纤维组织均匀且较紧密,表面较平整,具有良好的印刷性能;但纸张的强度较差。

可制成包装纸及各类包装纸板。

③苇浆常用硫酸盐法或亚硫酸盐法制得,纤维形态和纸浆质量与一般草浆差不多,但杂细胞含量较少,滤水性和机械强度也较好。

漂白的苇浆可用于制造一般书写纸的印刷纸等。

⑤ 破布浆定义:主要采用烧碱法制浆,利用破布和废棉﹑麻等经过除尘﹑拣选和切碎,然后和药液蒸煮而成的纸浆。

特点:强度大,没有木质素,纤维柔软而富有弹性,交织能力强。

三、化学机械木浆:将化学方法和机械方法配合在一起,形成两段制浆法,第一段先将植物纤维原料进行一定的化学处理,松散纤维间的结合力;第二段采用机械研磨拆分,以此得到纸浆。

特点:纸浆质量介于机械法和化学法纸浆之间,得率也介于二者之间。

四、生物制浆随着科技的发展,近年来出现了一种更为环保的制浆方法——生物制浆。

制浆

2. 扩散作用:主要靠药液浓度差造成的离子浓度梯度的推动力 扩散作用:主要靠药液浓度差 药液浓度差造成的离子浓度梯度的推动力 使蒸煮液中的离子扩散浸透入原料切片内部,通过导管、 使蒸煮液中的离子扩散浸透入原料切片内部,通过导管、管 纤维的胞腔和细胞壁进行。 胞、纤维的胞腔和细胞壁进行。 影响因素:原料密度、水分含量(适宜于水分饱和的原料片) 影响因素:原料密度、水分含量(适宜于水分饱和的原料片) 蒸煮液组成(影响大,扩散作用主要取决于有效毛细管截积) 蒸煮液组成(影响大,扩散作用主要取决于有效毛细管截积) 当蒸煮液pH>13时,纤维轴向的扩散作用与横向的扩散作用 时 当蒸煮液 比较接近,约为 润胀作用的效果) 比较接近,约为1 :0.8(润胀作用的效果) 润胀作用的效果 当蒸煮液pH<13时,纤维轴向的扩散作用比横向的扩散作用 时 当蒸煮液 大得多。 大得多。 使浸透作用顺利的重要前提: 使浸透作用顺利的重要前提:药液与原料片的均匀混合

制浆造纸原理与工程

S2

S3

四、蒸煮过程脱木素反应历程 1. 针叶木硫酸盐法脱木素反应历程 美国辐射松: 美国辐射松: 脱木素阶段

1

2

3

(初始脱木 (大量脱木 (残余木素 素阶段) 素阶段) 脱除阶段) E.A.变化 E.A.变化 NaOH, (NaOH, g/L)

51

28

28

15

15

7

木素含量变 27 化(对o.d. 木片) 木片)

药剂制备系统

喷放装置

洗浆和废液提取系统

废液回收和综合利用系统 纸浆筛选系统

硫铁矿

(主要FeS2) 主要

粉碎

焙烧 矿渣利用

炉气除尘冷却

炉气吸收 盐基乳液

纸浆的制作方法

纸浆的制作方法1. 纸浆的定义和作用纸浆是用来制造纸张的原料,它由纤维素纤维和水组成。

纸浆的制作过程中,纤维素纤维会与水发生化学反应,形成纤维素,而纤维素则是纸张的主要成分之一。

纸浆是纸张制造的关键步骤,它影响着纸张的质量和性能。

2. 纸浆的制作方法纸浆的制作方法有两种:机械制浆和化学制浆。

下面分别介绍这两种制浆方法。

2.1 机械制浆机械制浆主要是通过物理力和剪切力来将原料纤维分离,并形成纸浆的制作方法。

它主要适用于废纸的回收利用,以及在纸浆生产中用于制造低档纸张。

机械制浆的步骤如下:1.原料预处理:将废纸进行分类、去除杂质和污染物,然后进行打浆,使纸张变成纤维束。

2.粗制浆:将打浆后的纤维束放入粗制浆机中,利用高速旋转的刀片和筛板的高速相对运动,将纤维束分散成纤维状。

3.细制浆:将粗制浆过程中得到的纤维状物质进行进一步的筛选和洗涤,去除其中的杂质和污染物。

4.精制浆:通过精炼装置,将细制浆进一步搅拌和加热,使纤维素更加均匀和稳定。

5.成浆:经过以上步骤处理后,纤维素与水混合形成纸浆。

6.篦浆:将纸浆从搅拌器中排出,经过篦板过滤分离,去除过多的水分。

7.干燥:将篦板过滤分离后的纸浆放入干燥机中进行脱水和干燥,最终得到纸浆产品。

2.2 化学制浆化学制浆是将木材或其他纤维原料进行化学处理,得到纸浆的制作方法。

化学制浆一般用于生产高档纸张,如书籍、杂志等。

化学制浆的步骤如下:1.原料准备:将木材进行去皮和切割,得到木片。

2.酸碱处理:将木片进行酸碱处理,以去除木质素和其它非纤维素物质。

3.酸洗:将经过酸碱处理的木片进行酸洗,以进一步去除木质素。

4.漂白:将酸洗后的木片进行漂白处理,以提高纸浆的白度。

5.蒸煮:将经过漂白处理的木片进行蒸煮,以软化木质纤维。

6.污泥处理:将蒸煮后的木质纤维与液体进行分离,得到纤维素浆液。

7.成浆和干燥:将纤维素浆液进行成浆和干燥,最终得到纸浆产品。

3. 纸浆的应用领域纸浆作为纸张的原料,广泛应用于各个领域,包括:•印刷和出版:用于制作书籍、杂志等印刷品。

制浆造纸工艺简述

生物法制浆

以微生物或其制品(酶)对木片进行预处理,然后用机械

法或化学机械法制浆。

生物处理的目的:有选择性地分解(降解)原料中的木 素,尽可能减少碳水化合物的损失。从而降低磨浆能耗, 减轻废水污染,提高纸浆强度。 主要采用:白腐菌、漆酶等(研究阶段)

造纸(papermaking)

造纸就是将制得的纸浆分散开来后获得交织均匀的薄 片。

反应,生成木素磺酸,木素 磺酸与溶液中的盐基结合, 生成木素磺酸盐,从木片中 溶解出来。

化学法制浆中纤维素的分解

1、碳水化合物的降解反应:剥皮反应 ,100°C以上开始;碱性水解, 150°C以上开始

化学法制浆

化学浆的特点:

这种方法制得的纸浆大致保留了纤维的天然长度,

去除了大部分木素,能用来生产强度高、柔软的高档 纸;

施胶(Sizing)

疏水性表面

加填(Fill)

加填 向纸浆中加入适当的无机填料,以改善纸页的光学性能( 不透明)、印刷性能(表面光滑、均匀、吸墨性好),降低 成本,加入量在2—40%。 常用的填料: 滑石粉(成分:MgO 30.6%, SiO2 62%, 白度96.8% 瓷土(成分:Al2O3 39%, SiO2 45%,白度82%) CaCO3 TiO2 BaSO4

蒸煮条件的确定

在100°C以前,蒸煮液浓度有所下降,但木素基本没 有溶出,此阶段碱液向原料内部浸透,主要溶解的物 质是原料的淀粉、果胶、脂肪、树脂及低分子量的半 纤维素。 初始脱木素阶段:100~150°C这一升温阶段,蒸煮 液浓度继续下降,但木素溶出仅26.6%(对原木素) 。 大量脱木素阶段:150~175°C(最高温度),木素 溶出63.2%(对原木素),此时,木片已分散成浆。 残余木素脱除阶段:碱液浓度继续下降,但木素溶出 只有8%(对原木素),这一阶段碳水化合物降解较多 。

制浆实验报告

一、实验目的1. 了解制浆的基本原理和工艺流程。

2. 掌握常用的制浆方法及其优缺点。

3. 通过实验,学习如何控制制浆过程中的关键参数,提高制浆效率和质量。

二、实验原理制浆是将植物纤维原料通过化学或机械方法分离成单纤维的过程。

常用的制浆方法有化学制浆和机械制浆。

化学制浆是将植物纤维原料与化学药剂(如氢氧化钠、硫化钠等)混合,使纤维细胞壁溶解,然后分离纤维。

机械制浆则是通过机械力将纤维原料磨碎,使其分离成单纤维。

三、实验材料1. 植物纤维原料:木片、竹片等。

2. 化学药剂:氢氧化钠、硫化钠等。

3. 实验仪器:制浆设备、离心机、过滤设备等。

四、实验步骤1. 原料准备:将植物纤维原料进行粉碎、浸泡,使其充分吸水膨胀。

2. 化学处理:将浸泡好的原料与化学药剂混合,在控制温度和pH值的条件下进行反应,使纤维细胞壁溶解。

3. 纤维分离:反应完成后,将混合物进行洗涤、离心分离,得到浆料。

4. 浆料处理:对浆料进行过滤、洗涤、浓缩等处理,得到合格浆料。

5. 质量检测:对制得的浆料进行各项指标检测,如白度、粘度、打浆度等。

五、实验结果与分析1. 制浆效率:通过对比不同化学药剂、反应时间、温度等参数对制浆效率的影响,发现氢氧化钠和硫化钠的混合药剂、反应温度为60℃、反应时间为2小时时,制浆效率较高。

2. 浆料质量:通过检测浆料白度、粘度、打浆度等指标,发现制得的浆料质量较好,符合国家标准。

3. 影响因素:实验过程中发现,化学药剂种类、反应时间、温度、洗涤效果等因素对制浆效率和质量有显著影响。

六、实验结论1. 通过本实验,掌握了制浆的基本原理和工艺流程。

2. 了解了不同化学药剂、反应时间、温度等参数对制浆效率和质量的影响。

3. 为实际生产中提高制浆效率和质量提供了理论依据。

七、实验建议1. 在实际生产中,应根据原料特性和需求,选择合适的化学药剂和反应条件,以提高制浆效率和质量。

2. 加强对制浆设备的管理和维护,确保设备正常运行。

造纸制浆知识点总结

造纸制浆知识点总结一、制浆工艺1. 机械制浆机械制浆是指用机械设备将木材原料破碎、粉碎,形成纤维的过程。

常见的机械制浆设备包括磨浆机、粉碎机、制浆机等。

机械制浆工艺简单,成本较低,但由于机械破碎会破坏纤维结构,因此纸张的强度和光泽度较差。

2. 化学制浆化学制浆是指将木质纤维用化学方法分离出来的过程。

常见的化学制浆方法包括热碱法、热磺法、过氧化法等。

化学制浆用于生产高品质的纸张,具有纤维结构完整、强度高、光泽度好等优点,但成本较高。

3. 半化学制浆半化学制浆是介于机械和化学制浆之间的一种制浆方法,主要用于废纸等原料的制浆。

该方法将原料在一定温度下用化学溶液浸泡,然后用机械方法进行破碎,可以获得较高质量的纤维。

二、原料选择1. 木材木材是制浆的主要原料之一,包括松木、杨木、桦木、桉树等。

不同种类的木材含纤维量和纤维长度各有不同,因此选择合适的木材种类对纸张质量有较大影响。

2. 废纸废纸是制浆的另一种重要原料,可以分为废旧书报、废旧包装纸、废弃建筑纸板等。

废纸的来源广泛,制浆成本低,可以减少环境污染,因此受到越来越多的关注。

3. 其他原料除了木材和废纸,还可以利用稻草、甘蔗渣、竹子等植物纤维作为制浆原料。

这些原料具有丰富的资源,成本低廉,是未来制浆的发展方向之一。

三、制浆设备1. 刨芯机刨芯机是用于木材制浆的重要设备,主要用于将木材表皮去除,得到含纤维的木芯。

刨芯机的性能对于木材制浆的效率和质量有着重要影响。

2. 制浆机制浆机是用于将木芯或废纸破碎成纤维的关键设备,其工作原理是通过旋转刀片或者压榨方式完成。

制浆机的设计和选用对于纸浆纤维的长度和质量有着重要影响。

3. 漂白设备漂白设备是用于对纸浆进行漂白处理的设备,一般采用氧漂、过氧化物漂、二氯化漂等方法。

漂白处理可以提高纸张的光泽度和白度。

四、环保措施1. 循环利用水资源制浆过程中需要大量的水资源,因此合理利用并循环利用水资源对于环保至关重要。

采用闭路循环系统、污水处理设备等措施可以减少制浆过程对水资源的消耗。

制浆工艺流程

制浆工艺流程

《制浆工艺流程》

制浆是造纸工业中的一个重要环节,它是将木材、废纸等纤维原料经过一系列工艺加工,得到纤维素和半纤维素等纤维原料的过程。

而制浆工艺流程则是指在制浆过程中所采取的一系列操作步骤和技术手段。

首先,原料的选择对于制浆工艺流程至关重要。

木材、废纸等原料的选择直接影响着制浆的成本和品质。

不同原料有不同的适宜工艺流程,木材通常需要进行木材预处理,废纸则需要进行废纸分选和清洗等步骤。

接着,原料的预处理是制浆工艺流程中的关键一环。

木材通常需要进行除皮、切片、浸软等处理,以便于后续的蒸煮和制浆操作。

而废纸则需要进行打浆和筛选等操作,以将纸张和纤维素分离开来。

随后,制浆工艺流程的重要步骤之一就是蒸煮。

蒸煮是将原料中的木质纤维素和半纤维素溶解出来的过程,通过使用化学药剂进行蒸煮,将木材或废纸中的纤维素松解出来,为后续的漂白和成型步骤做好准备。

最后,漂白和成型是制浆工艺流程的收尾工作。

漂白是将蒸煮后得到的浆料进行漂白处理,以去除浆料中的杂质和色素,提高纸张的白度和纯度。

成型则是将处理好的浆料通过成型机进行成型、压榨和干燥,最终得到成品纸张。

在制浆工艺流程中,工艺参数的控制和操作技术的运用至关重要。

通过合理的原料选择和预处理、精准的蒸煮和漂白工艺,以及稳定的成型操作,才能够得到高品质的纸张产品。

因此,制浆工艺流程的优化和改进是造纸行业持续发展的关键。

制浆造纸工艺流程

制浆造纸工艺流程制浆造纸是一项古老而又重要的工艺,它将木材、废纸等原料转化为纸张,为人类提供了重要的书写、印刷、包装等材料。

其工艺流程包括制浆和造纸两个主要环节,下面将详细介绍这一工艺的流程。

一、制浆工艺流程1. 原料准备制浆的原料主要包括木材、废纸、竹子等。

首先需要对原料进行分类、清洗和除杂,确保原料的纯净和质量。

2. 切割和磨碎原料经过清洗后,需要进行切割和磨碎的处理。

木材需要经过切割成小块,而废纸则需要经过磨碎成纤维。

3. 煮解煮解是制浆的关键步骤,通过高温高压的蒸煮过程,木材和纤维被破坏并释放出纤维素。

在这一过程中,通常会加入化学药剂来帮助分离纤维素。

4. 漂洗煮解后的原料需要进行漂洗,以去除残留的化学药剂和杂质。

漂洗后的纤维素质量更加纯净。

5. 脱水漂洗后的纤维素需要进行脱水处理,通常采用离心机或压榨机进行脱水,以减少纤维素的含水量。

6. 制浆最后一步是将脱水后的纤维素进行制浆处理,使其成为适合造纸的纸浆。

制浆的方法包括机械制浆和化学制浆两种,机械制浆是通过机械力将纤维素分离,而化学制浆则是通过化学药剂进行处理。

二、造纸工艺流程1. 纸浆调理制浆完成后,需要对纸浆进行调理,包括掺配、筛选、研磨等过程,以使纸浆的质量符合造纸的要求。

2. 造纸造纸是将纸浆经过一系列的加工,最终形成纸张的过程。

首先是纸浆的输送和均布,然后经过成型、压榨、干燥等步骤,最终形成成品纸张。

3. 加工造纸完成后,还需要进行裁切、印刷、包装等加工步骤,使成品纸张符合市场需求。

以上就是制浆造纸的工艺流程,通过这一系列步骤,原料最终被转化为高质量的纸张产品。

这一工艺不仅在纸张生产中起着重要作用,也对环境保护和资源利用具有重要意义。

希望通过对制浆造纸工艺流程的了解,能够更加重视纸张的生产过程,推动绿色、可持续的纸张生产方式。

制浆工艺过程

制浆是指利用化学方法或机械方法或两者结合的方法,使植物纤维解成本色浆或漂白浆的生产过程。

而其中化学法制浆是利用化学药品的水溶液在一定温度和压力下处理植物纤维原料,将原料中的木素和非纤维碳水化合物以及油脂、树脂等溶出,并尽可能地保留纤维素和不同程度地保留半纤维素,使原料纤维彼此分离成浆。

而机械方法则一般采用磨浆机使植物纤维原料在机械力的作用下分离成浆。

『化学法制浆』蒸煮就是把原料,木片或者是草片装进蒸煮设备中,立锅或者是蒸球,加入化学药品进行加热和加压处理,最后完成。

而在这个过程中需要进行两次放汽,第一次是在升温到一定温度或者是一定压力下,进行小放汽,目的是排除蒸煮器内的空气和其他气体,避免产生假压,妨碍温度继续上升,这是很关键的一步;当蒸煮完成后,进行大放汽,就是把蒸煮器内的压力通过喷放的方式降到零,从而完成倒料。

木片或者是草片进行蒸煮,会因为原料的不同而采用不同的温度和压力进行蒸煮,但是蒸煮的目的是一样的,都是尽可能地保留纤维素和不同程度地保留半纤维素,使原料纤维彼此分离成浆。

『机械法制浆』采用磨浆的方法使植物纤维原料在机械力的作用下分散成纤维,采用该方法生产的浆料被称为机械浆。

如果在磨浆之前进行一定的化学处理,得到的浆料被称为化学机械浆。

发展高得率法(机械法)制浆具有很重要的意义:1. 充分合理地利用植物纤维原料资源2. 减轻制浆废水中的污染物质3. 满足产品性能的需要。

SGW(Stone Ground Wood)磨石磨木浆、PGW(Pressurized Ground Wood)、压力磨石磨木浆TMP (Thermo-Mechanical Pulp)、预热盘磨机械浆CTMP(Chemi-Thermo-Mechanical Pulp)化学预热机械浆。

『洗涤、筛选、净化和浓缩』原料经过蒸煮工段的处理后,只是形成了浆,在这些黑浆中含有大量的蒸煮废液和少量粗渣、泥沙等杂质,因此必须经过洗涤、筛选、净化和浓缩的后续处理。

纸浆造纸的生产流程

纸浆造纸的生产流程纸浆是制造纸张的重要原料,其生产流程包括制浆和造纸两个主要过程。

下面将详细介绍纸浆造纸的生产流程。

一、制浆过程1. 原料准备纸浆的主要原料有木材、废纸和农作物秸秆等。

首先,根据需要的纸张种类和质量要求,选择合适的原料。

然后,将原料进行切割、剥皮、破碎等预处理步骤,使其变成适合制浆的形态。

2. 煮浆煮浆是将原料加热至一定温度,使木质纤维素分解为纤维,并将纤维从杂质中分离出来的过程。

该过程分为化学煮浆和机械煮浆两种方式。

- 化学煮浆:将原料与化学药品一起加入煮浆釜中进行煮炼。

其中,硫酸法是最常用的化学煮浆方法之一,其通过与木材中的纤维素反应,使木材组织松软,并溶解掉木材中的非纤维成分。

- 机械煮浆:通过机械力的作用将原料破碎成纤维状态,达到分离纤维和杂质的目的。

机械煮浆适用于废纸等纤维素含量较高的原料。

3. 筛选和洗涤经过煮浆后,得到的是混合纤维和杂质的糊状物,需要通过筛选和洗涤来去除杂质和纤维束的大小和长度不均匀性。

- 筛选:将糊状物通过筛网进行筛分,将纤维和较大杂质分离出来。

同时,通过调整筛网的孔径和振动频率,控制所需纤维的长度和纤维束的大小。

- 洗涤:用水洗涤纤维,将浆液中的杂质通过洗涤剂和水冲刷去除,使纤维更加干净。

4. 漂白漂白是将纸浆中的杂质和色素去除,以便获得纯净、白色的纸浆。

漂白一般采用化学漂白方法,如氧化漂白、还原漂白和氯气漂白等。

不同的漂白方法根据纸张的种类和质量要求来选择。

二、造纸过程1. 纸浆调理经过制浆过程得到的纸浆还需经过调理,以控制纤维的长度和质量。

调理主要通过添加化学成分,如粘合剂、抗湿剂和增白剂等,以增加纸张的强度、耐久性和光洁度。

2. 送浆将调理好的纸浆送入造纸机,纸浆通过管道进入制浆机内部进行成型。

3. 纸张成型纸浆在制浆机内进行湿压成型,将纸浆在筛板上均匀分布,并通过抽真空的方式将水分抽除,使纸浆成型。

4. 干燥纸浆成型后,纸张经过烘干和压光等处理,将纸张表面的水分蒸发掉,使纸张变得干燥且平整。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3、残余脱木素阶段,保温 5-10% 脱木素情形: 草类:次生壁和胞间层木素几乎同时脱 木材:先次生壁后胞间层。

4、反应结论 (1)草料比木材易蒸煮 原因:疏松、木素少、木素类型决定。 (2)草料可低温快速蒸煮。

3、蒸煮液的组成和性质

(1)黑液:原料经硫酸盐法蒸煮以后,从纸浆中分 离出来的残液叫黑液。 (2)绿液:黑液经蒸发浓缩后经碱回收炉燃烧,所得溶 融物从炉中流出后溶解于水中所得的溶液叫绿液。主 要成分为:Na2CO3+Na2S,另外还有Na2SO4 , Na2SO3 ,Na2S2O3, NaOH等。 (3)白液:绿液经苛化后的溶液叫白液。 (4)蒸煮液组成:主要组成为NaOH+Na2S,此外,还 有Na2CO3, Na2SO4 , Na2SO3 ,Na2S2O3,甚至 可能有少量的Na2Sn 。

1、蒸煮液对木片的扩散作用 扩散作用主要是靠浓度差通过导管、管胞(或 纤维)胞腔和细胞壁进行,是蒸煮液中的离子扩散到 存在于木片的水分中。作用动力是液体中离子的浓度 差,扩散速度主要决定于离子的浓度梯度和液体的温 度,因此,水分含量和蒸煮液组成对扩散作用影响较 大。扩散作用的特点: A)有水存在就能发生 B)适宜于水分饱和的木片 C)仅在较短距离内有效 D)能沿横纹方向扩散 E)不同材种差别不大 F)木材相对密度有影响 G)药液成分影响很大。

PH<10时: HS-离子浓度降低,而H2S浓度增加。

从Na2CO3的水溶液看: PH>12时: 以CO32-为主。 PH=10.5时:以CO32-和HCO3-并存。 PH<9时: HCO3-浓度下降, H2CO3浓度增加。 另外, Na2SO3也会受PH值影响而发生水解或电离。 C)受温度的影响,各组分的溶解度也不同。如:NaOH和 Na2S都是随温度的升高溶解度不断增加。

(5)蒸煮液中各组分的性质:主要组成为NaOH+Na2S。 还有Na2CO3,Na2SO4 , Na2SO3 ,Na2S2O3等。

A)强碱性质

B)受PH值影响,Na2S会产生电离或水解,如:

PH=14时:Na2S的水溶液中以S2-为主; PH=13时: Na2S的水溶液中S2-和HS-并存。 PH=12时: Na2S的水溶液中以HS-为主。 PH=10时: Na2S的水溶液中几乎全部是HS-。

C)为什么新苇的用碱量比陈苇的高? 答:* 新苇由于贮存时间短,原料中的淀粉、果胶、脂肪 酸等低分子化合物含量较陈苇高,这些物质在蒸煮过 程中要消耗部分碱; * 新苇中所含的叶、穗、梢、藤等杂质较陈苇高,在 备料过程中除尘效率低,导致苇片含渣率高,增加蒸 煮碱液的消耗; * 陈苇原料纤维细胞水分含量高,细胞中的填充物较 多,增加了蒸煮药液的浸透阻力,因此需要提高药液 浓度,加强药液的浸透作用,有利于纤维细胞的分离。

连蒸流程: 经回料螺旋来苇片 → 销鼓计量器 → 预蒸螺旋 →螺 旋喂料器 → T型管 → 蒸煮管(三根串联) →立式 卸料器 → 喷放锅

(4)连续蒸煮与间歇蒸煮相比有何优缺点? 优点:(1)连续生产,生产人员少,劳动强度低。 (2)电和蒸汽的供应均衡,无高峰负荷。 (3)没有突然的放汽,大气污染小。 (4)设备腐蚀小。 (5)单位耗汽量和化学药品的耗用量低。 (6)纸浆得率较高,质量均匀稳定。 (7)占地面积小。 缺点:(1)动力消耗高,维修费用大。 (2)设备加工精度要求高。 (3)不能在短时间内改变浆料的种类。

(9)得率:原料经蒸煮后所得的绝干(或风干)粗浆重 量对未蒸煮前绝干(或风干)原料重量的百分比。得 率分:粗浆得率、细浆得率及成浆得率等。 例如:某制浆厂蒸煮时每锅装原料12T(风干),蒸煮 后每锅产粗浆5T(绝干),筛选损失为3% ,则粗浆 得率及细浆得率分别为多少? 解:粗浆得率为:5/(12 ×90%)×100%=46.3% 细浆得率为:5 ×97%/(12 ×90%)×100%=44.9% (10)硬度:是表示原料经蒸煮后残留在纸浆中的木素和 其他还原性物质的相对量,它相对的表示原料蒸煮过 程中除去木素的程度。常用的表示方法有高锰酸钾值 (K值)和卡伯值。 卡伯值=0.837+0.0323 ×高锰酸钾值(适用于木浆)

B)试述液比大小对蒸煮的影响? 答:当蒸煮用碱量一定时,合理控制液比的大小,可以保证适当的蒸煮 药液浓度,有利于药液与原料的浸透,有利于锅内药液的循环。 液比小,则药液浓度大,可以提高药液的浸透能力,蒸煮反应速率快, 升温时间短,汽耗少,但液比过小,将会影响到药液与原料混合均 匀性,使成浆匀度低,另外较小的药液循环量和较低的升温负荷, 会使升温速度难以控制,造成局部过煮,生片多,喷放时还容易堵 塞放锅管线。 液比大,液量多,可以改善药液的循环效果,有利于蒸煮后期升温的 均匀性,放锅易于操作,但液比过大时,会造成药液浓度偏低,蒸 煮反应速率小,成浆硬度高,前期升温锅内压力上升快,进汽量偏 小,排汽带汽严重,导致升温困难,蒸煮成浆质量难以保证。

硫酸盐法的速率比烧碱法的快。

B、碳水化合物的溶出情况

阶段 碳水化合物的溶出情况

1、初始脱木素阶段 100-150℃

2、大量脱木素阶段150-175 ℃ 3、残余木素脱除阶段,保温100min

17.5 %,此时浆得率74%。

12.56 %,此时浆得率47% 10%,此时浆得率37%。

(2)草类原料反应历程

例如:某厂蒸煮锅为110m3蒸煮锅,装锅量18T(绝干),装锅原料水分20%,用碱量(活性碱) 12%(Na2O计 ),硫化度14%,液比1:4,药液温度80℃,补加硫化碱液浓度80 g/l (以Na2S计)。求:需用白液量?应补加硫化碱液量?应加污热水量?(回收白液中活性碱浓度 70 g/l Na2O计,硫化度10%) 计算: (1)装锅密度 = (18×1000)/110 = 163.6 kg/m3 (2)用碱量 (以Na2O表示): 每锅活性碱量 = 18×1000×12% = 2160 kg(Na2O) 每锅Na2S需用量 = 2160×14% = 302 kg(Na2O) 每锅NaOH 需用量 = 2160-302 = 1858 kg(Na2O) (3)白液用量 每锅需用白液量 =1858/【70 ×(1-10%) 】= 29.5 m3 白液中Na2S含量 = (29.5×70)×10% = 206.5 kg(Na2O) 每锅Na2S补加量 = 302-206.5 = 95.5 kg(Na2O) (4)应补加硫化碱的体积 硫化碱浓度换算: 80(g/l Na2S)×(62/78)= 63.6g/l(Na2O)

(7)用碱量:蒸煮时,活性碱用量(重量)对绝干原料重量 的百分比。 例如: A)某制浆厂蒸煮木片时,每锅活性碱用量为2500kg(以 NaOH 计),装锅量为12t(风干),则蒸煮该木片时用 碱量: 用碱量 = 2.5÷(12×0.9)×100% =23.1%(以NaOH 计) B)蒸煮某种松木用碱量为20%,药液硫化度为25%(均以 Na2O 计),则NaOH 和Na2S的用量分别为: 设NaOH 为x%,Na2S 为y%,则 x+y=20% x=15% y/(x+y)=25% y=5% (均以Na2O 计)

4、硫酸盐法制浆术语 (1)总碱:指的是NaOH+Na2S+ Na2CO3 + Na2SO4 + Na2SO3 ,均以Na2O(或NaOH )表示。 (2)总可滴定碱:指的是NaOH+Na2S+ Na2CO3 + Na2SO3 (均以Na2O或NaOH表示)。 (3)活性碱:指的是NaOH+Na2S,均以Na2O(或 NaOH )表示。 活性度:碱液中活性碱占总可滴定碱的百分比。 活性度=(活性碱÷总可滴定碱)×100% (4)有效碱:指的是NaOH+1/2Na2S,意思是Na2S水 解后生成1/2的NaOH和1/2的NaHS,均以Na2O(或 NaOH )表示。

应补加硫化碱的体积量 = 95.5/ 63.6 = 1.5 m3 (5)需用污热水量

每锅需用总液量 = 装锅量(绝干)× 液比 = 18 × 4 = 72 m3 原料带入的水量 = 18×20/80 = 4.5 m3 应补加污热水量 = 72 - (29.5 + 1.5 + 4.5) = 36.5 m3

(8)液比:蒸煮绝干原料重量(kg或t)与蒸煮总液量体 积(L或m3)之比。

例如: A)某制浆厂蒸煮锅为110m3,装锅量为18T(绝 干),装锅原料水份为20%,用碱量为12%,蒸煮药 液浓度为44g/l ( 均以Na2O 计),则蒸煮液比为多少? 解:原料带水:18 ×20%/(1-20%)=4.5m3 碱液量:18 ×12%/44=49.1m3 则液比为:18/(4.5+49.1)=1:3

二、蒸煮原理 蒸煮的主要目的,就是从植物纤维原料中 除去木素,因此,蒸煮过程是利用化学药品的作

用脱除木素(从而使纤维分离成浆),而尽量多

地保留纤维素和半纤维素。

一般认为,蒸煮分三阶段: 1.药液渗透;2.化学反应;3.反应物溶出。 在此过程碳水化合物不可避免的受到降解作用。 1、渗透作用 (1)方式与原理:靠压力差的毛细管作用和靠离子浓度差 的扩散作用。 (2)途径:纵向的胞腔、横向的纹孔,显然,纵向速度大。 (3)影响渗透的因素 a、草与木 b、针与阔:前者纹孔膜为多孔性 c、压力与浓度 d、pH值的影响 e、料片状况:如水分、毛细管的空气

制 浆 基本理 论

一、硫酸盐法制浆的分类与基本概念

1、硫酸盐法制浆的概述 2、硫酸盐法制浆蒸煮工艺流程 3、蒸煮液的组成和性质 4、硫酸盐法制浆术语

二、蒸煮原理

1、蒸煮药液对木片的扩散作用 2、蒸煮药液对木片的渗透作用 3、木素与NaOH的反应 4、木素与Na2S的反应 5、脱木素的三个阶段 6、脱木素反映历程