三台电机顺序启动,顺序停止的控制原理

3台电动机自动顺序启停PLC控制

3台电动机自动顺序启停PLC控制1.引言可编程序控制器,是集计算机技术、自动化技术、通信技术于一体的通用工业控制装置,简称PLC。

它是一个以微处理器为核心的数字运算操作的电子系统装置,专为在工业现场应用而设计,它采用可编程序的存储器,用以在其内部存储执行逻辑运算、顺序控制、定时/计数和算术运算等操作指令,并通过数字式或模拟式的输入、输出接口,控制各种类型的机械或生产过程。

PLC是微机技术与传统的继电接触控制技术相结合的产物,它克服了继电接触控制系统中的机械触点的接线复杂、可靠性低、功耗高、通用性和灵活性差的缺点,充分利用了微处理器的优点,又照顾到现场电气操作维修人员的技能与习惯,特别是PLC的程序编制,不需要专门的计算机编程语言知识,而是采用了一套以继电器梯形图为基础的简单指令形式,使用户程序编制形象、直观、方便易学;调试与查错也都很方便。

用户在购到所需的PLC后,只需按说明书的提示,做少量的接线和简易的用户程序编制工作,就可灵活方便地将PLC应用于生产实践。

以PLC为主构成的控制系统具有可靠性高、控制功能强大、性价比高等优点,是目前工业自动化的首选控制装置。

故本设计中采用PLC集中控制的办法,利用PLC 简单可视化的程序,对3台电动机实现顺序起停控制,可以通过手动实现,也可以通过延时实现自动起停控制,延时时间可以在线设置,并通过指示灯显示各电动机的运行状态。

本设计广泛应用在港口、电厂、煤矿、钢铁企业、水泥、粮食以及轻工业的生产线。

既可以运送散状物料,也可以运送成件物品。

还可应用于装船机、卸船机、堆取料机等连续运输移动机械。

通过本设计对所学的PLC知识综合巩固应用,巩固练习运用组态软件及组态设计,提高对PLC控制系统的设计、安装和调试能力。

2. PLC选型世界上PLC产品可按地域分成三大流派:美国、欧洲和日本。

日本的PLC技术是由美国引进的,但日本的主推定位在小型PLC上,在小型机领域中颇具盛名。

三台电机顺序启动逆向停止控制电路图及工作原理

三台电机顺序启动逆向停止控制电路图及工作原理

工作过程分析:

一、启动过程:

1 按下启动按钮SB1,KM1线圈得电吸合,通过其常开触点KM1

和KT4延断触点实现自锁,时间继电器KT1得电,开始计时;

2 KT1计时时间到,其延闭触点KT1闭合,KM2线圈德电吸合,

并通过常开触点KM2、KT3延断触点实现自锁;同时,KM2常闭触点分断,断开时间继电器KT1,其延闭触点KT1立即复位,时间继电器KT2得电,开始计时;

3 KT2计时时间到,其延闭触点KT2闭合,KM3线圈得电吸合,

并通过常开触点KM3、KA常闭触点实现自锁;同时,KM3

常闭触点分断,断开时间继电器KT2,其延闭触点KT2立即复位;

4 启动过程完毕.

二、停止过程:

1 停止过程:KM1、KM2、KM3启动完成,其常开触点KM1、

KM2、KM3闭合,此时按下停止按钮SB2,中间继电器KA得电吸合,常开触点闭合,KA的常闭触点分断,解除KM3自锁,KM3线圈失电分断;同时KM3常闭触点复位,中间继电器KA通过KM1常开触点闭合、KA常开触点闭合实现自锁; 时间继电器KT3得电开始计时;

2 KT3计时时间到,其延断触点KT3分断,解除KM2自锁,

KM2线圈失电分断;同时KT3其延闭触点闭合启动KT4, 时间继电器KT4得电开始计时;

3 KT3计时时间到, 其延断触点KT4分断,解除KM1自锁,

KM1线圈失电分断;

4 KM1常开触点分断,解除中间继电器KA自锁, 线圈失电

分断; 同时断开时间继电器KT3, 其延闭触点KT3、延断触点KT3立即复位;其延闭触点KT3复位断开时间继电器KT4,延断触点KT4立即复位.

5 停止过程完毕.

三、SB3为紧急停止按钮.。

项目2-3 三台电机顺序启停的控制

三菱FX2N系列PLC教学课件

模块二:基本指令的使用

项目2-3 三台电机顺序启停的控制

南京技师学院PLC精品课程课题组

一、复习提问:

根据已知梯形图画出对应的时序图。

二、情景模拟:

• 在工业生产中,经常要求多台电机按照一定的顺

序进行启停,来完成生产某一流程。下面是三台

电机的控制要求,试完成PLC控制系统的设计。 • 按下SB1,M1、M2、M3三台电机按时序图2-31所示运行;要求它们相隔5s启动,各运行10s停 止,并循环。元件功能分析见表2-3-1所示。

提示:本题需4个输入,8个输出。

请同学们完成程序设计!

SB0 SB1 SB2 SB3 SB4 SB5

X0 X1 X2 X3 X4 X5

KM1 KM2 KM3

Y1 Y2 Y3

• 梯形图程序

请同学们完成语句表!

• 动画演示

六、小结

FX2N型PLC编程软元件计数器的使用 主控指令MC和主控复位指令MCR的意义、助记符、 操作元件及使用方法 三相异步电动机顺序控制电路的PLC程序设计

思考与练习:

轧钢机控制系统的PLC程序设计

控制要求:当启动按钮SB1按下,电机M1、M2运行,传送钢板, 检测传送带上有无钢板的传感器S1的信号(即开关为ON),表示 有钢板,电机M3正转;S1的信号消失(为OFF),检测传送带上 钢板到位后的传感器S2有信号(为ON),表示钢板到位,电磁 阀YV1动作,电机M3反转。此时传走钢板,当传感器S2的信号消 失S2=OFF,成品件数的记数器C1加一次,加工一块钢板A灯亮, 两块AB亮,三块ABC亮。满三块按停止按钮设备停机。

M1 3~

PE

三台电机顺序启动逆向停止控制电路图及理论教程745(杂项)

工作过程分析:

一、启动过程:

∙按下启动按钮,线圈得电吸合,通过其常开触点和延断触点实现自锁,时间继电器得电,开始计时。

∙计时时间到,其延闭触点闭合,线圈德电吸合,并通过常开触点、延断触点实现自锁。

同时,常闭触点分断,断开时间继电器,其延闭触点立即复位,时间继电器得电,开始计时。

∙计时时间到,其延闭触点闭合,线圈得电吸合,并通过常开触点、常闭触点实现自锁。

同时,常闭触点分断,断开时间继电器,其延闭触点立即复位。

∙启动过程完毕。

∙停止过程:

∙停止过程:、、启动完成,其常开触点、、闭合,此时按下

停止按钮,中间继电器得电吸合,常开触点闭合,的常闭触点分断,解除自锁,线圈失电分断;同时常闭触点复位,中间继电器通过常开触点闭合、常开触点闭合实现自锁; 时间继电器得电开始计时。

∙计时时间到,其延断触点分断,解除自锁,线圈失电分断。

同时其延闭触点闭合启动,时间继电器得电开始计时;

∙计时时间到, 其延断触点分断,解除自锁,线圈失电分断; ∙常开触点分断,解除中间继电器自锁, 线圈失电分断; 同时断开时间继电器, 其延闭触点、延断触点立即复位。

其延闭触点复位断开时间继电器,延断触点立即复位。

∙停止过程完毕。

三、为紧急停止按钮。

电动机顺序控制电路教学设计

电动机顺序控制电路教学设计电动机顺序控制电路是一种常见的电路,用于同时控制多个电动机的运转顺序。

在工业生产中,经常需要控制多个电动机按照特定的顺序启动或停止,以实现自动化生产。

因此,了解电动机顺序控制电路的原理和设计方法十分重要。

一、正常启动电动机顺序控制电路的设计:对于正常启动控制电路,其原理是先启动第一个电动机,当第一个电动机达到设定的运行速度后,再启动第二个电动机,依次类推,直到所有电动机都启动。

设计步骤如下:1.根据实际需要确定控制电路所需的电动机数量。

2.根据每个电动机的额定电流和电压,选择相应的交流接触器或直流继电器。

3.设计电动机顺序控制的逻辑控制电路,一般采用按钮开关、继电器和定时器等元件组成。

4.使用按钮开关控制逻辑控制电路的启动信号,并将信号传递给第一个电动机的控制接触器,启动第一个电动机。

5.第一个电动机启动后,自动控制电路延迟一段时间,再启动第二个电动机,以此类推,直到所有电动机都启动。

二、反向启动电动机顺序控制电路的设计:反向启动控制电路是指先启动最后一个电动机,再逐个启动前面的电动机,直到第一个电动机启动。

设计步骤如下:1.根据实际需要确定控制电路所需的电动机数量。

2.根据每个电动机的额定电流和电压,选择相应的交流接触器或直流继电器。

3.设计电动机顺序控制的逻辑控制电路,一般采用按钮开关、继电器和定时器等元件组成。

4.使用按钮开关控制逻辑控制电路的启动信号,并将信号传递给最后一个电动机的控制接触器,启动最后一个电动机。

5.最后一个电动机启动后,自动控制电路延迟一段时间,再启动倒数第二个电动机,以此类推,直到第一个电动机启动。

三、顺序停止电动机顺序控制电路的设计:顺序停止控制电路是指先停止第一个电动机,再逐个停止后面的电动机,直到最后一个电动机停止。

设计步骤如下:1.根据实际需要确定控制电路所需的电动机数量。

2.根据每个电动机的额定电流和电压,选择相应的交流接触器或直流继电器。

三台电动机顺序启动逆序停止原理

三台电动机顺序启动逆序停止原理English:The principle of sequentially starting and stopping three electric motors in reverse order is based on the need to distribute the load evenly and prevent sudden power surges. When starting the motors, the first motor is powered on, followed by the second and third motors in sequence, to gradually build up the power load. This helps in preventing sudden overloading of the system and provides a smooth start-up process. On the other hand, when stopping the motors, the third motor is stopped first, followed by the second and then the first motor. This sequence helps in gradually reducing the power load and prevents sudden power surges, which can damage the motors and the electrical system. By using this sequential starting and stopping principle, the three electric motors can operate efficiently and safely, without putting undue stress on the system.中文翻译:三台电动机顺序启动和逆序停止的原理是基于需要均匀分配负载和防止突发的电力涌入。

三相异步电动机控制线路顺序启动工作原理

三相异步电动机控制线路顺序启动工作原理1.三相异步电动机简介三相异步电动机是一种基于电磁感应原理工作的电动机,通过旋转磁场与定子线圈交叉作用,产生电磁力,从而驱动转子旋转。

其工作原理类似于变压器,分为定子和转子两部分。

定子上绕有三组电流互不相同的线圈,分别称为A、B、C相。

转子上绕有导体,称为转子绕组。

当三相电源接通时,通过给定子线圈施加交流电流,形成旋转磁场,使转子受到电磁力的作用而旋转。

三相异步电动机的工作速度受到电源频率和电机极数的影响。

2.线路顺序启动的必要性在一些应用场景下,需要将三相异步电动机按照一定的顺序启动,而不是同时启动。

这是因为三相异步电动机启动时的启动电流较大,如果同时启动多台电机,容易造成电网电压的瞬时下降,甚至引起电网负荷过大而导致跳闸。

因此,通过线路顺序启动,可以有效地避免这一问题。

3.三相异步电动机控制线路顺序启动的工作原理步骤1:选择主电源选择一台电机的A相电源作为主电源。

其他电机的A相和B相电源分别通过主电源的接触器进行切换。

步骤2:延时启动电路通过延时启动电路实现各个电机的启动间隔时间。

延时启动电路通常由接触器、延时继电器和电阻等组成。

步骤3:启动第一台电机首先,通过接触器将A相电源接通到第一台电机的A相线圈。

然后,通过启动按钮使第一台电机启动。

此时,第一台电机开始运行,同时也开始形成旋转磁场。

步骤4:延时后启动第二台电机在第一台电机启动一定的延时后,通过接触器将B相电源接通到第二台电机的A相线圈。

然后,通过启动按钮使第二台电机启动。

步骤5:延时后启动第三台电机在第二台电机启动一定的延时后,通过接触器将C相电源接通到第三台电机的A相线圈。

然后,通过启动按钮使第三台电机启动。

步骤6:所有电机同时运行在所有电机均启动后,通过控制器或接触器实现所有电机的同时运行。

需要注意的是,为了确保线路顺序启动的稳定性和安全性,通常还需要进行一些保护措施,如过载保护、短路保护和温度保护等。

三台电动机顺序启停PLC控制编程

三台电动机顺序启停PLC控制编程摘要:电工技能鉴定分为五级考核,职业院校高职学生的应届生考核三级(高级工),电工鉴定分为理论考试和技能考试。

其中技能考试主要考核对继电接触器控制系统、PLC控制系统、电子电路、变频器控制等的安装、调试、故障排除为主,其中PLC控制系统安装与调试题目中三台电动机的顺序启停PLC控制为高频题目。

关键词:电工鉴定;技能考核;电机顺序启停;PLC控制;编程本文将以西门子S7-200PLC机为例讲解三台电动机的顺序启停PLC控制的编程方法。

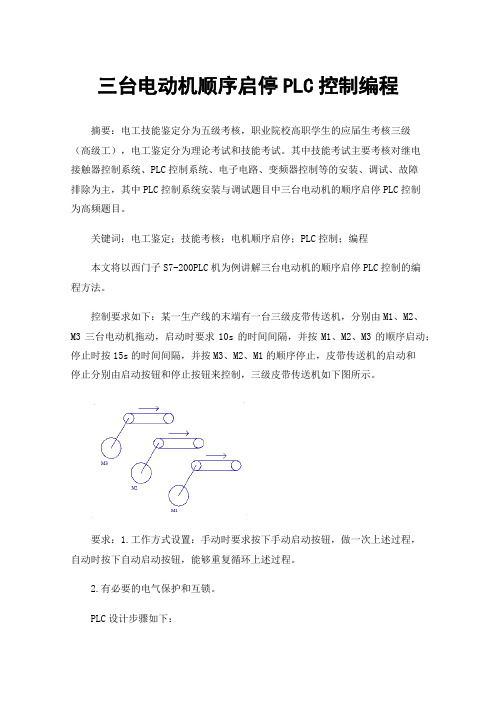

控制要求如下:某一生产线的末端有一台三级皮带传送机,分别由M1、M2、M3三台电动机拖动,启动时要求10s的时间间隔,并按M1、M2、M3的顺序启动;停止时按15s的时间间隔,并按M3、M2、M1的顺序停止,皮带传送机的启动和停止分别由启动按钮和停止按钮来控制,三级皮带传送机如下图所示。

要求:1.工作方式设置:手动时要求按下手动启动按钮,做一次上述过程,自动时按下自动启动按钮,能够重复循环上述过程。

2.有必要的电气保护和互锁。

PLC设计步骤如下:一、输入/输出分析:该控制要求中有3个被控设备MM1、KM2、KM3,分别用于控制电动机M1、M2和M3,也就是输出设备;而输入设备有三个,分别是手动启动按钮SB1、手动停止按钮SB2、自动启动按钮SB3三个。

二、I/O地址分配三、PLC外部接线图1.主电路:主电路组成:三相电分别通过熔断器FU1之后分三路又分别经过主控交流接触器KM1、KM2和KM3的主触点并分别经过热继电器FR1、FR2、FR3的热元件来分别控制传送机使用的三台电动机M1、M2和M3,其中KM1、KM2、KM3的主触点分别用于控制三台电动机的通电与断电;三支熔断器FU1用作主电路的短路保护,热继电器FR1、FR2、FR3分别用作三台电动机M1、M2、M3的过载保护。

同时其中的一相和零线给S7-200PLC主机供电,FU2用作控制电路的短路保护。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三台电机顺序启动,顺序停止的控制原理

三台电机顺序启动、顺序停止的控制原理是一种常见的电机控制方式。

这种方法可以有效地控制多台电机的启动和停止顺序,以避免电网负荷突增和电机启动时电压冲击等问题。

该控制方式通常由一个控制器或PLC(可编程逻辑控制器)来实现,同时需要使用适当的传感器和执行器。

顺序启动控制原理:

1.控制信号获取:控制器通过接收外部的控制信号或者根据预设参数来决定启动顺序。

这些控制信号可以是手动操作、自动控制或者网络远程控制等方式得到。

2.启动顺序设定:控制器根据接收到的信号或参数设定电机的启动顺序。

一般情况下,电机的启动顺序是依次启动,先启动一台电机后,再启动下一台。

留有适当的时间间隔,以避免过大的冲击电流和电压波动。

3.启动信号发送:控制器根据启动顺序的设定,通过相应的输出口,发送电机启动信号。

这些启动信号一般是通过继电器、接触器或

者固态继电器等来实现的。

4.电机启动:接收到启动信号的电机得到电源供电,启动它们的

转子。

电机启动后,其负载会逐渐增加,电流也会逐渐增大。

这时需

要考虑电源的容量和线路的承载能力,以避免电源过载或线路短路等

安全问题。

5.电机启动间隔:在启动下一台电机之前,通常需要等待上一台

电机达到满负载或指定转速。

这个间隔时间可以根据电机负载情况、

电源供应能力和系统要求来进行灵活调整。

6.启动顺序结束:当所有电机都按照设定的启动顺序逐个启动后,顺序启动控制原理就完成了。

此时可以进行下一步操作或者由控制器

进入其他工作状态。

顺序停止控制原理:

1.控制信号获取:通过外部信号或者控制参数,控制器判断电机

的停止顺序,并开始执行停止控制。

2.停止顺序设定:控制器根据接收到的信号或参数,设定电机的

停止顺序。

一般情况下,电机的停止顺序与启动顺序相反,即先停止

一台电机后,再停止下一台电机。

3.停止信号发送:控制器根据停止顺序的设定,通过相应的输出口,发送电机停止信号。

这些停止信号一般也是通过继电器、接触器

或者固态继电器等来实现的。

4.电机停止:接收到停止信号的电机停止供电,转子停止转动。

在停止过程中,常常需要进行一些安全保护操作,例如刹车制动、断

开电源等,以保证电机的安全停止。

5.停止顺序间隔:在停止下一台电机之前,通常需要等待上一台

电机完全停止。

这个间隔时间可以根据电机转动惯量、减速设备和系

统要求等进行调整。

6.停止顺序结束:当所有电机都按照设定的停止顺序逐个停止后,顺序停止控制原理就完成了。

此时可以进行下一步操作或者由控制器

进入其他工作状态。

顺序启动、停止控制原理的实现需要依赖于成熟可靠的控制器硬件和相应的控制算法。

同时,需要根据电机的特性、实际应用环境、系统要求等进行合理的参数设置和调整,以实现电机控制的准确和高效。

这种控制方式广泛应用于各种需要多台电机协同工作的场合,例如工业生产线上的输送和加工设备、大型制造机械等,为实现自动化和智能化提供了重要的技术支持。