第2章、铝硅系耐火材料

第5章铝硅系耐火材料-3概要

2. 电熔法合成莫来石

以工业氧化铝(或优质矾土熟料)、高纯硅石为原料,经配料、 混合均匀后,投入电弧炉中熔融,再冷却成莫来石熔块,然后将 莫来石熔块粉碎、酸洗净化制成不同粒度的原料使用。

◆ 控制的工艺参数主要是:熔融温度和时间、冷却速度等。

烧结莫来石:晶粒小,缺陷多→→热震↑ 电熔莫来石:晶粒大、缺陷少→→高温力学性能和抗侵蚀性↑

—— 当配合料的Al2O3高于莫来石中的理论组成71.8%时,形 成溶有过剩Al2O3的莫来石固溶体即β-莫来石。

—— 只有Al2O3>80%时才会出现刚玉相。

★ 关于锆莫来石(Zirconia mullite material)

1. 烧结法合成莫来石

B. 合成工艺路线类型

a). 配合料 → 干混、细磨→ 成球→ 回转窑煅烧 b). 配合料 → 湿磨→ 压滤→ 块体料→ 回转窑煅烧 c). 配合料 →干混、细磨→ 加水练泥→ 压成料块→ 隧道窑煅烧

C. 影响烧结莫来石质量的主要工艺因素

a). 煅烧温度:采用纯净的Al2O3与SiO2原料合成莫来石时,一般在 1200℃左右即开始形成,到1650 ℃时反应完成,但此时莫来石晶 体发育不完善,到1700 ℃以后才能发育好。故这种情况下,合成 莫来石的煅烧温度应 ≥ 1700℃。当采用天然原料配料时,煅烧温度 可稍低些。

<3 <5 <10

≥1790

<0.2 <0.3 <0.3

≥2.75 ≥2.70 ≥2.65

<3 <5 <10

≥1790

1. 烧结法合成莫来石

M45莫来石 由优质高岭土和少量工业氧化铝及矿化剂, 采用湿法真空成型,高温烧成,形成一种高硅氧玻璃 材料,及由莫来石和玻璃二晶相组成的复合材料,其 产品性能类似英国莫来卡特料,是一种理想的高温窑 具材料。指标 Al2O3 44-46, Fe2O3≤0.5, R2O≤0.5, 体密≥2.55 g/cm3,晶相(%)≥55

5耐火材料硅铝质耐火材料全解

2.2 硅质耐火材料

二氧化硅的同素异晶转变

二氧化硅在加热过程中,在不同的温度下以不同的晶型存在,在

一定条件下相互转变,并伴随有体积变化。 •迟钝型转变 不可逆

2.2 硅质耐火材料

硅砖的性质和使用

六、耐热震性 在850℃下水冷仅为1—2次。其原因在于温度剧烈变化时,硅砖内部的 结晶发生快速型转变,体积突然膨胀或收缩,产生较大的内应力所致。

当使用温度在600℃以上波动时,由于结晶不发生快速型转变,耐热震

性较好。 七、抗渣性

对酸性及弱酸性炉渣和含腐蚀性炉气的侵蚀有很强的抵抗能力。对含

体积密度为1.8一1.95g/cm3。 硅砖的成型压力愈高,体积密度愈

大。增大体积密度可以提高硅砖的结构强度、导热性和抗渣能力。

2.2 硅质耐火材料

硅砖的性质和使用

三、耐火度

1600一1730℃。随着SiO2含量、晶型、杂质种类及数量的不同而略有 变化。SiO2含量愈高耐火度愈高,杂质含量愈多则耐火度愈低。 四、荷重软化温度 一般为1620一1670℃,与其耐火度接近。影响因素主要是砖中杂质种 类、数量和晶型与密实状况等。 五、高温体积稳定性 热膨胀+晶型转变导致的体积膨胀。

2.2 硅质耐火材料

硅砖的性质和使用

一、化学矿物组成

2.2 硅质耐火材料

硅砖的性质和使用

二、真密度和体积密度

一般硅砖的真密度在2.388g/cm3以下,优质硅砖在2.33—2.34g

/cm3范围内,硅石为2.652/cm3。根据真密度可以判断硅砖的矿

基础考试——精选推荐

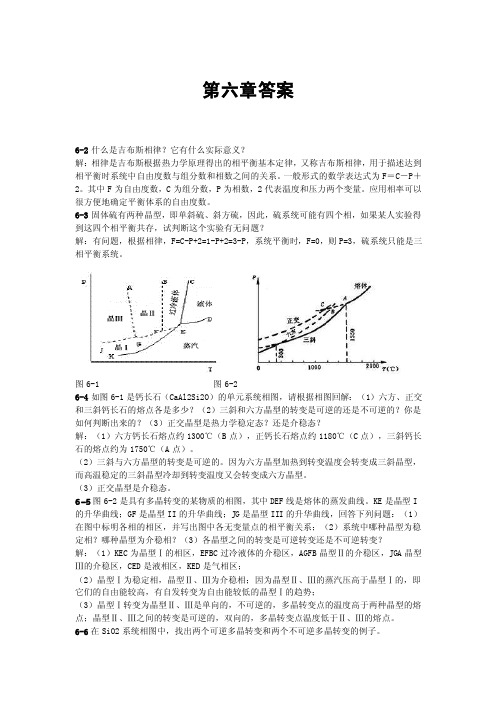

第六章答案6-2什么是吉布斯相律?它有什么实际意义?解:相律是吉布斯根据热力学原理得出的相平衡基本定律,又称吉布斯相律,用于描述达到相平衡时系统中自由度数与组分数和相数之间的关系。

一般形式的数学表达式为F=C-P+2。

其中F为自由度数,C为组分数,P为相数,2代表温度和压力两个变量。

应用相率可以很方便地确定平衡体系的自由度数。

6-3固体硫有两种晶型,即单斜硫、斜方硫,因此,硫系统可能有四个相,如果某人实验得到这四个相平衡共存,试判断这个实验有无问题?解:有问题,根据相律,F=C-P+2=1-P+2=3-P,系统平衡时,F=0,则P=3,硫系统只能是三相平衡系统。

图6-1 图6-26-4如图6-1是钙长石(CaAl2Si2O)的单元系统相图,请根据相图回解:(1)六方、正交和三斜钙长石的熔点各是多少?(2)三斜和六方晶型的转变是可逆的还是不可逆的?你是如何判断出来的?(3)正交晶型是热力学稳定态?还是介稳态?解:(1)六方钙长石熔点约1300℃(B点),正钙长石熔点约1180℃(C点),三斜钙长石的熔点约为1750℃(A点)。

(2)三斜与六方晶型的转变是可逆的。

因为六方晶型加热到转变温度会转变成三斜晶型,而高温稳定的三斜晶型冷却到转变温度又会转变成六方晶型。

(3)正交晶型是介稳态。

6-5图6-2是具有多晶转变的某物质的相图,其中DEF线是熔体的蒸发曲线。

KE是晶型I 的升华曲线;GF是晶型II的升华曲线;JG是晶型III的升华曲线,回答下列问题:(1)在图中标明各相的相区,并写出图中各无变量点的相平衡关系;(2)系统中哪种晶型为稳定相?哪种晶型为介稳相?(3)各晶型之间的转变是可逆转变还是不可逆转变?解:(1)KEC为晶型Ⅰ的相区,EFBC过冷液体的介稳区,AGFB晶型Ⅱ的介稳区,JGA晶型Ⅲ的介稳区,CED是液相区,KED是气相区;(2)晶型Ⅰ为稳定相,晶型Ⅱ、Ⅲ为介稳相;因为晶型Ⅱ、Ⅲ的蒸汽压高于晶型Ⅰ的,即它们的自由能较高,有自发转变为自由能较低的晶型Ⅰ的趋势;(3)晶型Ⅰ转变为晶型Ⅱ、Ⅲ是单向的,不可逆的,多晶转变点的温度高于两种晶型的熔点;晶型Ⅱ、Ⅲ之间的转变是可逆的,双向的,多晶转变点温度低于Ⅱ、Ⅲ的熔点。

硅质耐火材料培训课件PPT(31张)

• 高温体积稳定性 硅砖在加热过程中,除了存在一般的热膨胀外,还发 生晶型转变并伴有体积膨胀。 • 耐热震性 硅质耐火制品的耐热震性很差,在850℃下水冷仅为 1~2次。当硅砖的使用温度在600℃以上波动时,由于 结晶不发生快速型转变,它的耐热震性较好。 • 抗渣性 硅砖是酸性耐火材料,对酸性及弱酸性炉渣和含腐蚀 性炉气的侵蚀有根强的抵抗能力; 对含CaO和FeO的 炉渣侵蚀作用也有一定的抵抗能力。

CaO-Al2O3-SiO2系统

• 最低共熔液相温度 1170

CaO-FeO-SiO2系统

• 最低共熔液相温度 1105℃

FeO-Fe2O3-SiO2系统

• 最低共熔液相温度 1178-1450

Na2O-Al2O3-SiO2系统

第二节

• 硅石原料

原料及其性质

– 制造硅砖的原料为硅石,要求硅石中SiO2含量大于96%(我国多数 在98%以上),Al2O3、TiO2及碱金属氧化物等杂质总含量一般要小 于2%。 – 硅石的显微组织分为结晶质和胶结质两种。结晶硅石由结晶石英颗 粒组成。 – 胶结硅石是由硅质胶结物将细小石英晶体胶聚而成,若控制得当也 可生产出合格产品。 – 原料分类:

• 按转变速度分类; • 按致密程度分类; • 按剧烈膨胀开始温度分类。

• • • •

废硅砖 石灰 矿化剂 有机结合剂

第三节 硅砖的生产工艺

• 硅砖生产的工艺流程:硅砖与其他耐火砖的生产工艺不同 之处在于:原料不经煅烧,直接配用破粉碎和筛分后的硅 石颗粒料和细粉;需加一定的矿化剂,其中石灰乳既是矿 比剂又起结合作用。然后成型、干燥和烧成。

• 硅砖真密度的大小是判断其晶型转变程度的重要 标志之一。 一般硅砖的真密度在2.38g/cm3以下, 优质硅砖在2.32~2.36g/cm3范围内,硅石为 2.65g/cm3。 • 硅砖的体积密度与气孔率有关。一般硅砖的显气 孔率为17~25%,体积密度为1.8~1.95g/cm3。

硅酸铝系耐火材料硅质耐火材料课件

VS

详细描述

高炉内衬需要承受高温、高压和化学侵蚀 等恶劣条件,因此需要选用具有良好耐火 性能和结构强度的硅质耐火材料。常见的 硅质耐火材料包括硅砖、硅质捣打料等。 在施工时,需要严格控制砌筑质量,确保 内衬的尺寸精度和表面平整度,同时采取 适当的维护措施,延长内衬的使用寿命。

案例二:连铸中间包内衬的选用及施工方法

良好的抗热震性能

硅质耐火材料具有较好的抗热 震性能,能在温度急变的情况 下保持稳定性。

良好的机械性能

硅质耐火材料具有较高的密度 和硬度,耐磨、耐压性能良好

。

硅质耐火材料的应用场景

高炉内衬

硅质耐火材料因其高温稳定性、化学 稳定性和良好的抗热震性能,广泛应 用于高炉内衬。

玻璃窑炉

玻璃窑炉内衬需要抵抗高温和化学侵 蚀,硅质耐火材料是常用的材料之一 。

采用清洁能源

在硅质耐火材料生产过程中,应 尽量采用清洁能源,如电力、天 然气等,以减少燃煤和燃油的使

用,从而降低污染物排放。

优化生产工艺

通过技术改造和升级,优化硅质耐 火材料的生产工艺,提高设备的能 源利用效率,减少能源浪费和排放 。

废弃物资源化利用

对于硅质耐火材料生产过程中产生 的废渣和废气,应进行资源化利用 ,如回收废渣制作建筑材料、废气 回收再利用等。

等方面的不同需求。技术创新能够开发出适应市场需求的新产品,提高

企业的市场竞争力。

硅质耐火材料的研发方向

提高热学性能

研发新型的硅质耐火材料,提高其热学性能,如热导率、热膨胀系 数等,以满足高温工业炉窑对材料的高温适应性要求。

提高抗腐蚀性能

针对化工、钢铁等领域的高温、高压、强腐蚀等极端环境,研发具 有优异抗腐蚀性能的硅质耐火材料。

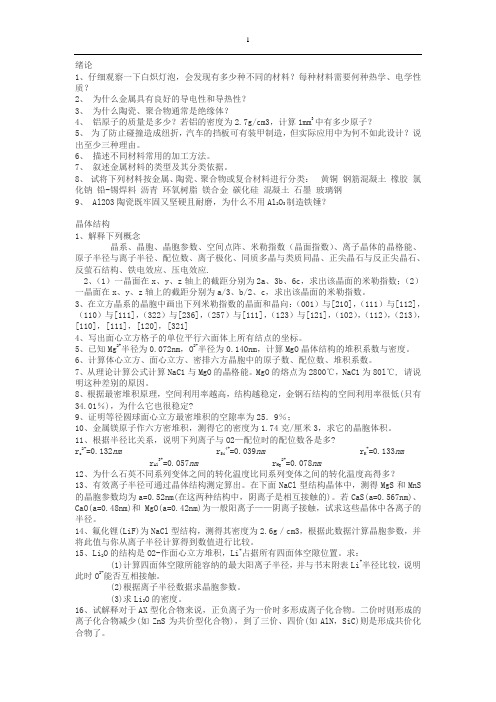

《材料科学基础》课后习题及参考答案

绪论1、仔细观察一下白炽灯泡,会发现有多少种不同的材料?每种材料需要何种热学、电学性质?2、为什么金属具有良好的导电性和导热性?3、为什么陶瓷、聚合物通常是绝缘体?4、铝原子的质量是多少?若铝的密度为2.7g/cm3,计算1mm3中有多少原子?5、为了防止碰撞造成纽折,汽车的挡板可有装甲制造,但实际应用中为何不如此设计?说出至少三种理由。

6、描述不同材料常用的加工方法。

7、叙述金属材料的类型及其分类依据。

8、试将下列材料按金属、陶瓷、聚合物或复合材料进行分类:黄铜钢筋混凝土橡胶氯化钠铅-锡焊料沥青环氧树脂镁合金碳化硅混凝土石墨玻璃钢9、 Al2O3陶瓷既牢固又坚硬且耐磨,为什么不用Al2O3制造铁锤?晶体结构1、解释下列概念晶系、晶胞、晶胞参数、空间点阵、米勒指数(晶面指数)、离子晶体的晶格能、原子半径与离子半径、配位数、离子极化、同质多晶与类质同晶、正尖晶石与反正尖晶石、反萤石结构、铁电效应、压电效应.2、(1)一晶面在x、y、z轴上的截距分别为2a、3b、6c,求出该晶面的米勒指数;(2)一晶面在x、y、z轴上的截距分别为a/3、b/2、c,求出该晶面的米勒指数。

3、在立方晶系的晶胞中画出下列米勒指数的晶面和晶向:(001)与[210],(111)与[112],(110)与[111],(322)与[236],(257)与[111],(123)与[121],(102),(112),(213),[110],[111],[120],[321]4、写出面心立方格子的单位平行六面体上所有结点的坐标。

5、已知Mg2+半径为0.072nm,O2-半径为0.140nm,计算MgO晶体结构的堆积系数与密度。

6、计算体心立方、面心立方、密排六方晶胞中的原子数、配位数、堆积系数。

7、从理论计算公式计算NaC1与MgO的晶格能。

MgO的熔点为2800℃,NaC1为80l℃, 请说明这种差别的原因。

8、根据最密堆积原理,空间利用率越高,结构越稳定,金钢石结构的空间利用率很低(只有34.01%),为什么它也很稳定?9、证明等径圆球面心立方最密堆积的空隙率为25.9%;10、金属镁原子作六方密堆积,测得它的密度为1.74克/厘米3,求它的晶胞体积。

熔模铸造用制壳耐火材料介绍

第一章、制壳耐火材料一、概述熔模铸造型壳是由粘接剂、耐火材料及附加物组成的。

其中耐火材料占总比重的90%以上,对型壳性能影响很大。

制壳耐火材料应使型壳有足够的常温强度和高温强度,在高温下不发生变形;有良好的透气性、热震稳定性、热化学稳定性、脱壳性等性能。

为此,制壳用耐火材料必须有足够的耐火度、热化学稳定性、小而均匀的热膨胀系数、合适的粒度,并要有利于涂料性能的稳定。

此外,作为制壳材料还应对人体健康无害、货源充足和质量稳定。

用于熔模铸造的耐火材料种类很多,按用途大致可分为:型壳面层用耐火材料、型壳加固层用耐火材料、陶瓷型芯用耐火材料及炉衬用耐火材料等四种类型。

用于型壳加固层材料的有:莫来石、铝矾土及其他铝硅系耐火材料(如耐火粘土、匣钵砂、煤矸石等);以及(英国)莫洛卡特(Molochite)等耐火熟料。

近年来还应用氧化钙等作为制壳用耐火材料。

在一定的温度范围内,有些耐火材料的热膨胀比较均匀(如刚玉、氧化镁)而另有些耐火材料的热膨胀则不均匀(如石英)。

耐火材料在高温下应具有良好的热化学稳定性,以保证铸件表面质量。

常用耐火材料的物理、化学性能见下表所示:另外,制壳用耐火材料还应具有合理的粒度组成,它直接影响型壳的致密度、强度和透气性。

二、石英石英砂(粉)可分为天然的和人造的两种。

前者是堆积在河岸或沙丘上的天然石英砂(粉);后者是将石英岩经机械粉碎、筛选和分级而成的,纯度较高。

熔模铸造通常采用的是人造石英砂(粉)。

熔模铸造用石英粉应有粗有细,粗细相镶,分散分布,最好为双峰分布。

石粉厂已配制出人工级配粉供精铸厂使用,以稳定粉料质量。

讲解老标准目数概念颗粒目数的定义:所谓目数,是指物料的粒度或粗细度,一般定义是指在1英寸长度内有多少个网孔数,即筛网的网孔数,物料能通过该网孔即定义为多少目数:目数越大,说明物料粒度越细,目数越小,说明物料粒度越大。

一般筛网网线宽度占35%,网孔宽度占65%。

在自然界中出现的石英大多是低温型的,且主要是以β石英存在。

无机非工学 第二章 硅酸铝质耐火材料

粘土砖的理化指标

氧化铝% 耐火度℃ 荷重软化温度℃ 显气孔率% 重烧线变化% 常温强度MPa ≮ ≮ ≮ ≯ 1450 ℃,2h ≮ 42 42 42 40 36 1750 1750 1750 1730 1690 1450 1430 1400 1350 1300 15 16 24 24 26 0~-0.2 0~-0.3 0~-0.4 0~-0.3 0~-0.5 58.8 49.0 29.4 24.5 19.6

第二节

硅酸铝质耐火材料

硅酸铝质耐火材料是以Al2O3和SiO2为基

本化学组成的石砖、莫来石砖、刚玉砖。

一、硅酸铝制品的物理化学特性:

二、二次莫来石化过程:

水铝石 脱水 刚玉化 高岭石 脱水分解 莫来石化

刚玉结晶 二次莫来石化 刚玉再结晶 莫来石再结晶

方石英

硅酸盐玻璃

三、粘土砖的性质:

粘土质耐火材料是用天然的各种粘土作原料,将一部分粘土

预先煅烧成熟料,并与部分生粘土配合制成Al2O3含量为30~ 46%的耐火制品,属于弱酸性耐火材料。 1. 耐火度:耐火度较高(1600~1700 ℃),随Al2O3含量增多 而提高。

对于Al2O3在20~50%范围内的制品,其耐火度有经验公式:

四、高铝砖的性质:

1. 耐火度较高,>1780℃。

2. 荷重软化温度:

高铝砖的理化指标

氧化铝% 耐火度℃ 荷重软化温度℃ 显气孔率% 重烧线变化% 常温强度MPa ≮ ≮ ≮ ≯ 1500 ℃,2h ≮ 75 65 55 48 1790 1790 1770 1750 1520 1500 1470 1420 23 23 22 22 -0.4 -0.4 -0.4 - 53.9 49.0 44.1 39.2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2)软质粘土(半软质粘土、可塑粘土) 沉积矿床(时间短)、松散→水中分散,可

塑性好→结合剂 材料科学与工程学院

• Al2O3-SiO2二元系相平衡

厚德 博学 笃行 创新

2050

1723

莫来石:

Al2O3:71.8%

SiO2:28.2%

5.5

熔点:1850℃

30

46

材料科学与工程学院

— 金属氧化物,如CuO、Cu2O、TiO2、Fe2O3等

— 特殊硅石(Al2O3、R2O低)

— 添加含硅的物质,如SiC、Si3N4、Si等

硅铬砖:抗氧化铁和熔渣侵蚀性强 硅锆砖和硅堇青石砖:高热震稳定性 硅碳化硅砖:高热震稳定性、耐磨性、热导率

材料科学与工程学院

2.2 硅质耐火材料

厚德 博学 笃行 创新

600-700℃ CaO与SiO2的固相反应开始,砖坯结 合强度↑

2CaO+SiO2 →β-2CaO·SiO2 2CaO·SiO2+SiO2→2(CaO·SiO2)

材料科学与工程学院

硅砖烧成中主要物理化学变化

厚德 博学 笃行 创新

1000-1100℃ 生成固溶体 α-CaO·SiO2+FeO·SiO2→[CaO·SiO2-FeO·SiO2]

◆ 成型 砖坯体积密度2.2-2.3g/cm3 砖模尺寸应缩小(缩尺)

◆ 烧成 废品率高 —— SiO2晶型转变,体积变化 —— 液相量较少(~10%)

材料科学与工程学院

硅砖烧成中主要物理化学变化

厚德 博学 笃行 创新

≤150℃

自由水↑

450-500℃ Ca(OH)2分解,砖坯结合强度↓ 550-650℃ β-石英→α-石英

普通硅砖

0.18 95.60 0.10 0.95 0.55 2.00 0.06 0.06 0.18

<1 63 18

高密度硅砖

超高密度硅砖

0.14 95.85 0.07 0.96 0.59 2.10 0.06 0.08 0.10

<1 61 21

0.16 96.06 0.07 0.85 0.54 1.96 0.15 0.07 0.14

∴ CaO-FeO可作为矿化剂; 硅砖可以同时吸收不同 比例的CaO和FeO。

材料科学与工程学院

Na2O-SiO2系

厚德 博学 笃行 创新

∵加入6.5%Na2O,液化温度 下 降 到 1600℃ , 25%Na2O, 液 化 温 度 降 到 Na2O·SiO2SiO2 共 晶 点 789℃ , 并 且 无 二液区。

思考题: 影响硅砖导热性能的因素有哪些?说明原因。

材料科学与工程学院

2. 4 粘土质耐火材料

厚德 博学 笃行 创新

定义:沉积矿床或铝硅酸盐岩石——风化——土状矿 物。

耐火粘土:耐火度≥1580℃ 按耐火度分:特级、一级、二级、三级 种类: 1)硬质粘土 沉积矿床(时间长)、致密→水中不分散,可塑性差 →熟料

应用:

建材工业、冶金工业(高炉、热风炉、蓄热室、 加热炉、均热炉、退火炉及铸锭系统等)、机械工业、 石油化工工业、动力工业以及轻工业等。

材料科学与工程学院

2.1 概况

厚德 博学 笃行 创新

Al2O3-SiO2系耐火材料组成与性能

Al2O3含量,%

主要矿相

化学性质

硅质 半硅质

≥93(SiO2) 15~30

砖种

Ⅲ等粘土 砖

Ⅰ等粘土 砖

莫来石砖 刚玉砖

Al2O3,% / 40 70 90

开始变形温 4%变形温度, 40%变形温

度TH,℃

℃

度TK,℃

1250

1320

1500

1400

1470

1600

1600 1870

1660 1900

1800 /

TK-TH 250 200 200 /

材料科学与工程学院

2.2 硅质耐火材料

废硅砖(≤20%) 矿化剂:轧铁皮(铁鳞)、平炉渣、硫酸渣、软锰矿等。 结合剂:石灰乳、硅酸盐水泥、亚硫酸纸浆废液。

材料科学与工程学院

2.2.3 硅砖的生产工艺要点

厚德 博学 笃行 创新

生产工艺要点

◆ 颗粒组成的选择(结合剂少) 临界粒度(颗粒大易压碎、转变时体积膨胀大而开裂) 细粉数量(转变时体积膨胀小、与矿化剂作用及烧结性增强)

∴ Na2O不能用作矿化剂; Na2O 也是有害杂质。

•

材料科学与工程学院

2.2 硅质耐火材料 与液相相关的因素

厚德 博学 笃行 创新

— 液相的形成温度(低共熔点) — 液相的数量 — 液相的粘度(如氟化物) — 液相对SiO2的润湿能力 — 液相(硅酸盐)的结构

材料科学与工程学院

2.2.3 硅砖的生产工艺要点

鳞石英、方石英、残余石英、玻璃相 石英变体、莫来石、玻璃体

酸性 半酸性

粘土

30~46

莫来石(~50%)、石英变体、玻璃体 弱酸性

Ⅲ等高铝砖 Ⅱ等高铝砖 Ⅰ等高铝砖

刚玉砖

46~60

60~75 >75 95~99

莫来石(60~70%)、石英变体、玻璃 体

莫来石、少量刚玉、玻璃体

莫来石、刚玉、少量玻璃体

刚玉、少量玻璃体

厚德 博学 笃行 创新

硅砖真比重 鳞石英,% 方石英,%

熔点

1670

1723

石英,%

1600

玻璃相,%

2.33

80

13

1

7

2.34

72

17

3

8

2.37

63

17

9

1

2.39

60

15

9

6

2.40

58

12

12

18

2.42

53

12

17

18

硅砖的密度一般应小于2.38g/cm3

优质硅砖的密度在2.32~2材.36料g/c科m学3 与工程学院

弱酸性 弱酸性 似中性

中性

材料科学与工程学院

2.1 概况

• Al2O3-SiO2二元系相平衡

厚德 博学 笃行 创新

2050

1723

5.5

材料科学与工程学院

2.1 概况

• Al2O3-SiO2系组成与耐火度间的关系

厚德 博学 笃行 创新

材料科学与工程学院

2.1 概况

厚德 博学 笃行 创新

Al2O3-SiO2系制品的荷重软化变形温度

厚德 博学 笃行 创新

原料

分类 岩石分类

显微结构和特征

示例

结晶 硅石

脉石英 石英岩 变质石英岩 石英砂

晶粒很大,纯净,转变困难 晶粒较小,纯净,中速转变 晶粒受地壳压力而发生扭曲,易转变 晶粒较大,纯度不定

吉林 本溪 包头

胶结 硅石

砂岩 玉髓 燧石岩

以胶结石英为基质的砂岩 由玉髓组成 以玉髓为基质

武汉 山西

∵液化温度2250℃, 二液区宽度5-98 Cr2O3 , 二元共熔点1720℃ 。

∴ Cr2O3不能用作矿化剂

材料科学与工程学院

CaO-FeO-SiO2 系

厚德 博学 笃行 创新

∵CaO-SiO2 、 FeO-SiO2 都有二液区,由两个含 二液区的二元系统构成 的三元系统,仍然保持 着二液区。

• ∴ MgO不能用作矿化剂

材料科学与工程学院

TiO2-SiO2系

厚德 博学 笃行 创新

∵液化温度1780(1794) ℃ , 二 液 区 宽 度 18-92 TiO2(偏向TiO2),二 元共熔点1553℃

∴ TiO2不能用作矿化剂

材料科学与工程学院

Cr2O3-SiO2系

厚德 博学 笃行 创新

弱还原气氛

20 ℃/小时(快) 25 ℃/小时(最快) 10 ℃/小时 5 ℃/小时(慢) 2 ℃/小时(最慢)

厚德 博学 笃行 创新

材料科学与工程学院

2.2.4 硅砖的组成与性质 ◆ 化学成分

SiO2 93-98

Al2O3 0.5-2.5

Fe2O3 0.3-2.5

CaO 0.2-2.7

◆ 矿物组成

普通硅砖

高密度硅砖

超高密度硅砖

32 1/2

33

32

2.309

2.311

2.302

2.30

2.30

2.26

g/cm3

1.80

1.85

1.93

%

21.6

19.5

14.6

cc/Sec

0.121

0.103

0.035

MPa

60

62

95

MPa

19

1480℃

5

19.9

21.1

5.5

11.6

MPa

1.30

1.35

1.76

厚德 博学 笃行 创新

第2章 Al2O3-SiO2系耐火材料

材料科学与工程学院

本章主要内容

2.1 概况 2.2 硅质耐火材料 2.3 硅酸铝质耐火材料 2.4 粘土质耐火材料 2.5 高铝质耐火材料 2.6 氧化铝质耐火材料

厚德 博学 笃行 创新

材料科学与工程学院

第二章 Al2O3-SiO2系耐火材料

≥1200℃ 与杂质如Al2O3、Na2O等作用形成液相(8-10 %),润湿石英颗粒,石英转变速度↑

1300-1350℃ 鳞石英和方石英↑ 1350-1430℃ 鳞石英↑,方石英↓

材料科学与工程学院

典型硅砖烧成升温制度

20-600℃ 600-1100 ℃ 1100-1300 ℃ 1300-1350 ℃ 1350-1430 ℃

2.2 硅质耐火材料

2.2.3 矿化剂选择原则