5耐火材料硅铝质耐火材料全解

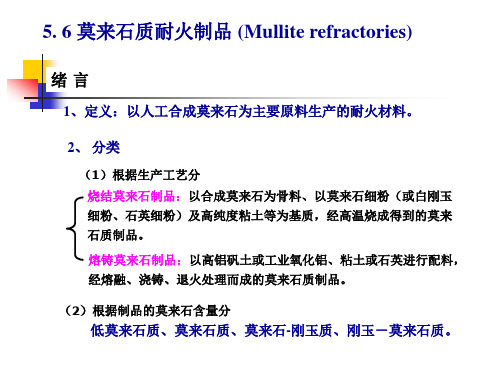

第5章铝硅系耐火材料-3概要

2. 电熔法合成莫来石

以工业氧化铝(或优质矾土熟料)、高纯硅石为原料,经配料、 混合均匀后,投入电弧炉中熔融,再冷却成莫来石熔块,然后将 莫来石熔块粉碎、酸洗净化制成不同粒度的原料使用。

◆ 控制的工艺参数主要是:熔融温度和时间、冷却速度等。

烧结莫来石:晶粒小,缺陷多→→热震↑ 电熔莫来石:晶粒大、缺陷少→→高温力学性能和抗侵蚀性↑

—— 当配合料的Al2O3高于莫来石中的理论组成71.8%时,形 成溶有过剩Al2O3的莫来石固溶体即β-莫来石。

—— 只有Al2O3>80%时才会出现刚玉相。

★ 关于锆莫来石(Zirconia mullite material)

1. 烧结法合成莫来石

B. 合成工艺路线类型

a). 配合料 → 干混、细磨→ 成球→ 回转窑煅烧 b). 配合料 → 湿磨→ 压滤→ 块体料→ 回转窑煅烧 c). 配合料 →干混、细磨→ 加水练泥→ 压成料块→ 隧道窑煅烧

C. 影响烧结莫来石质量的主要工艺因素

a). 煅烧温度:采用纯净的Al2O3与SiO2原料合成莫来石时,一般在 1200℃左右即开始形成,到1650 ℃时反应完成,但此时莫来石晶 体发育不完善,到1700 ℃以后才能发育好。故这种情况下,合成 莫来石的煅烧温度应 ≥ 1700℃。当采用天然原料配料时,煅烧温度 可稍低些。

<3 <5 <10

≥1790

<0.2 <0.3 <0.3

≥2.75 ≥2.70 ≥2.65

<3 <5 <10

≥1790

1. 烧结法合成莫来石

M45莫来石 由优质高岭土和少量工业氧化铝及矿化剂, 采用湿法真空成型,高温烧成,形成一种高硅氧玻璃 材料,及由莫来石和玻璃二晶相组成的复合材料,其 产品性能类似英国莫来卡特料,是一种理想的高温窑 具材料。指标 Al2O3 44-46, Fe2O3≤0.5, R2O≤0.5, 体密≥2.55 g/cm3,晶相(%)≥55

硅酸铝质耐火材料介绍

硅酸铝质耐火材料介绍1. 硅酸铝质耐火材料的定义硅酸铝质耐火材料是一种由硅酸铝矿物为主要原料制成的耐火材料。

它具有优异的耐高温、耐腐蚀和耐热震性能,广泛用于各种高温工业领域。

2. 硅酸铝质耐火材料的主要特性硅酸铝质耐火材料具有以下主要特性:•耐高温:硅酸铝质耐火材料可以在高达1800°C的高温环境下保持稳定的性能,不发生软化和熔化。

•耐腐蚀:硅酸铝质耐火材料可以抵御各种酸、碱和溶解金属的侵蚀,适用于酸性、碱性和中性介质的工作环境。

•耐热震性:硅酸铝质耐火材料具有良好的热震稳定性,即在急剧变温的情况下,能够保持较高的强度和稳定性,不易发生开裂和损坏。

•体积稳定性:硅酸铝质耐火材料在高温环境中,不易发生体积膨胀和收缩,保持稳定的尺寸和形状。

•良好的导热性:硅酸铝质耐火材料具有良好的导热性能,可以快速将热量传导到其他部分,提高热设备的效率。

3. 硅酸铝质耐火材料的应用领域硅酸铝质耐火材料广泛应用于以下领域:硅酸铝质耐火材料在炼铁和炼钢行业中用于高炉、转炉、电炉等高温设备的内衬和炉壁。

它能够抵御高温和腐蚀性气体的侵蚀,保证炉内的稳定运行。

3.2 水泥制造业硅酸铝质耐火材料在水泥窑、熟料窑和煤粉窑等水泥制造设备中广泛应用。

它能够承受高温和碱性物质的侵蚀,在水泥生产过程中起到关键的保护作用。

硅酸铝质耐火材料在炼油和化工行业中用于石油炼制设备、催化裂化装置、加氢装置等高温设备的内衬和反应器。

它能够抵御酸性和腐蚀性介质的侵蚀,保证设备的稳定和安全运行。

3.4 火力发电行业硅酸铝质耐火材料在火力发电行业中用于锅炉、炉膛和烟道等高温设备的耐火衬里。

它能够承受高温和烟气腐蚀,提高锅炉的热效率和运行稳定性。

4. 硅酸铝质耐火材料的制备工艺硅酸铝质耐火材料的制备工艺主要包括原料选取、混合、成型、烘干和烧结等步骤。

原料选取:选择高质量的硅酸铝矿石作为主要原料,控制矿石中的杂质含量,如氧化铁和钙镁等。

混合:将硅酸铝矿石与适量的粘结剂和其他添加剂进行混合,以提高耐火材料的成形性和性能稳定性。

硅酸铝系耐火材料硅质耐火材料课件

VS

详细描述

高炉内衬需要承受高温、高压和化学侵蚀 等恶劣条件,因此需要选用具有良好耐火 性能和结构强度的硅质耐火材料。常见的 硅质耐火材料包括硅砖、硅质捣打料等。 在施工时,需要严格控制砌筑质量,确保 内衬的尺寸精度和表面平整度,同时采取 适当的维护措施,延长内衬的使用寿命。

案例二:连铸中间包内衬的选用及施工方法

良好的抗热震性能

硅质耐火材料具有较好的抗热 震性能,能在温度急变的情况 下保持稳定性。

良好的机械性能

硅质耐火材料具有较高的密度 和硬度,耐磨、耐压性能良好

。

硅质耐火材料的应用场景

高炉内衬

硅质耐火材料因其高温稳定性、化学 稳定性和良好的抗热震性能,广泛应 用于高炉内衬。

玻璃窑炉

玻璃窑炉内衬需要抵抗高温和化学侵 蚀,硅质耐火材料是常用的材料之一 。

采用清洁能源

在硅质耐火材料生产过程中,应 尽量采用清洁能源,如电力、天 然气等,以减少燃煤和燃油的使

用,从而降低污染物排放。

优化生产工艺

通过技术改造和升级,优化硅质耐 火材料的生产工艺,提高设备的能 源利用效率,减少能源浪费和排放 。

废弃物资源化利用

对于硅质耐火材料生产过程中产生 的废渣和废气,应进行资源化利用 ,如回收废渣制作建筑材料、废气 回收再利用等。

等方面的不同需求。技术创新能够开发出适应市场需求的新产品,提高

企业的市场竞争力。

硅质耐火材料的研发方向

提高热学性能

研发新型的硅质耐火材料,提高其热学性能,如热导率、热膨胀系 数等,以满足高温工业炉窑对材料的高温适应性要求。

提高抗腐蚀性能

针对化工、钢铁等领域的高温、高压、强腐蚀等极端环境,研发具 有优异抗腐蚀性能的硅质耐火材料。

无机非工学 第二章 硅酸铝质耐火材料

粘土砖的理化指标

氧化铝% 耐火度℃ 荷重软化温度℃ 显气孔率% 重烧线变化% 常温强度MPa ≮ ≮ ≮ ≯ 1450 ℃,2h ≮ 42 42 42 40 36 1750 1750 1750 1730 1690 1450 1430 1400 1350 1300 15 16 24 24 26 0~-0.2 0~-0.3 0~-0.4 0~-0.3 0~-0.5 58.8 49.0 29.4 24.5 19.6

第二节

硅酸铝质耐火材料

硅酸铝质耐火材料是以Al2O3和SiO2为基

本化学组成的石砖、莫来石砖、刚玉砖。

一、硅酸铝制品的物理化学特性:

二、二次莫来石化过程:

水铝石 脱水 刚玉化 高岭石 脱水分解 莫来石化

刚玉结晶 二次莫来石化 刚玉再结晶 莫来石再结晶

方石英

硅酸盐玻璃

三、粘土砖的性质:

粘土质耐火材料是用天然的各种粘土作原料,将一部分粘土

预先煅烧成熟料,并与部分生粘土配合制成Al2O3含量为30~ 46%的耐火制品,属于弱酸性耐火材料。 1. 耐火度:耐火度较高(1600~1700 ℃),随Al2O3含量增多 而提高。

对于Al2O3在20~50%范围内的制品,其耐火度有经验公式:

四、高铝砖的性质:

1. 耐火度较高,>1780℃。

2. 荷重软化温度:

高铝砖的理化指标

氧化铝% 耐火度℃ 荷重软化温度℃ 显气孔率% 重烧线变化% 常温强度MPa ≮ ≮ ≮ ≯ 1500 ℃,2h ≮ 75 65 55 48 1790 1790 1770 1750 1520 1500 1470 1420 23 23 22 22 -0.4 -0.4 -0.4 - 53.9 49.0 44.1 39.2

5 耐火材料 硅铝质耐火材料

掺加CuO、Cu20、TiO2、Fe2O3等导热能力高的金属氧比物,一般采用

高硅质原料,经高压成型。 气孔率为16%左右,体积密度超过1.95g/cm3。导热系数大于18W/

m· ℃,机械强度高。

随着金属氧化物的掺入,硅传导热能力显著提高,但对制品的耐火 度、荷重软化温度有影响。

熔融石英陶瓷

2.2 硅质耐火材料

煅烧高岭石:

高岭石在煅烧时发生脱水分解、化合、结晶、晶体长大等一系列物 理化学变化,并伴有较大的体积变化,一般不能直接用来制造砖坯,必 须在高温窑内加热煅烧成熟料方可使用.

3(Al2O3· 2SiO2· 2H2O)→3A12O3.2SiO2+4SiO2+6 H2O↑

高岭石 莫来石 方石英

比较: 硅砖原料的使用

多结晶

无机纤维

单结晶

复合纤维-钨

金属纤维

33

34

35

多晶氧化铝纤维

原料:氯化铝,醋酸铝,硫酸铝 工艺:喷丝法,甩丝法,拉丝法 热处理:烘干—脱水—结晶 使用温度:<1450℃ 物理指标:

– 热导率:0.5W/m· K – 纤维直径:2-4μm

– 密度:220-360kg/m3

– 价格:150.00元/公斤

2.2 硅质耐火材料

硅砖的性质和使用

一、化学矿物组成

2.2 硅质耐火材料

硅砖的性质和使用

二、真密度和体积密度

一般硅砖的真密度在2.388g/cm3以下,优质硅砖在2.33—2.34g

/cm3范围内,硅石为2.652/cm3。根据真密度可以判断硅砖的矿

物组成。 硅砖的体积密度与气孔率有关。一般硅砖的显气孔率为17-25%,

2.荷重软化温度:开始变形温度大于1400℃,并随着Al2O3含量的增加

硅铝耐火材料

硅铝耐火材料硅铝耐火材料是一种在高温环境下具有优异耐火性能的材料,通常用于炉窑、热处理设备、玻璃窑、钢铁冶炼等工业领域。

其主要成分是氧化硅和氧化铝,具有优异的耐火性、耐热性和耐腐蚀性。

本文将对硅铝耐火材料的特性、应用领域和制备工艺进行介绍。

硅铝耐火材料的特性。

硅铝耐火材料具有优异的耐火性能,能够在高温环境下保持结构稳定,不易熔化或变形。

同时,它还具有良好的耐热性,能够承受高温下的热膨胀和热震。

此外,硅铝耐火材料还具有较高的抗渣性和抗侵蚀性,能够在腐蚀性气氛下长时间稳定工作。

因此,硅铝耐火材料被广泛应用于高温工业领域。

硅铝耐火材料的应用领域。

硅铝耐火材料在炉窑、热处理设备、玻璃窑、钢铁冶炼等工业领域有着广泛的应用。

在炉窑中,硅铝耐火材料可以作为炉墙、炉顶和炉底的衬砌材料,能够有效地抵抗高温热应力和腐蚀性气氛的侵蚀,保障炉窑的正常运行。

在玻璃窑和钢铁冶炼中,硅铝耐火材料也扮演着重要的角色,能够保障生产设备的安全稳定运行。

硅铝耐火材料的制备工艺。

硅铝耐火材料的制备工艺主要包括原料选用、配料、成型、烧结等环节。

首先,选择高纯度的氧化硅和氧化铝作为主要原料,然后按照一定的配料比例进行混合。

接着,将混合后的原料进行成型,通常采用压制或浇铸的方式,使其成型成各种形状的耐火制品。

最后,采用高温烧结工艺,将成型后的耐火制品进行烧结,使其形成致密的结构和良好的耐火性能。

总结。

硅铝耐火材料以其优异的耐火性能和广泛的应用领域,在高温工业领域中扮演着重要的角色。

通过对其特性、应用领域和制备工艺的介绍,相信读者对硅铝耐火材料有了更深入的了解,希望本文能够为相关领域的工程技术人员提供一定的参考和帮助。

第5章 铝硅系耐火材料-2

水铝石和高岭石,二者含量相近。

4)耐火材料用铝矾土(生料)的等级划分

化学成分, % 级别 特级 一级 Al2O3 >75 70~75 60~70 55~60 45~55 Fe2O3 <2.0 <2.5 <2.5 <2.5 <2.0 CaO <0.5 <0.6 <0.6 <0.6 <0.7 耐火度,℃ >1770 >1770

晶格常数

结

构

结构式 晶 颜 形 色

长柱状,针状或纤维状 集合体

灰,白褐 3.23~3.27 (3.23~3.25) 沿{010}解理完全

密 度 g/cm3 解 理

加热性质

1400℃左右开始转变为 1500℃左右开始转变为 莫来石 莫来石

体积变化 /%

+18

+5.4

+7.2

2) 化学组成

Al2O3· SiO2 理论组成:Al2O362.92%, SiO237.08%

5.4.2 高铝质制品生产工艺要点

相同点:高铝制品的生产工艺流程与多熟料粘土质制品生产 工艺流程相似。 不同点:二次莫来石化反应。

● 减轻二次莫来石化反应措施:

(1)熟料的严格拣选分级 (2)合理选择结合剂的种类和数量 —— 结合粘土尽可能少加(5~10%)

—— 用生矾土细粉代替结合粘土

—— 用高铝矾土和结合粘土粉按比例配合

1600~ 1700℃

1500~ 1600℃

因高岭石少,水铝石多,二次莫来 石化程度弱,可能还有TiO2

一定程度的二次莫来石化 二次莫来石化强烈 因高岭石多,水铝石少,二次莫来 石化程度弱 同上

1600~ 1700℃

最易 1500℃左右 最易 1500℃左右

● 衡量矾土熟料质量的指标有:① 化学组成( Al2O3、SiO2、 Fe2O3+ TiO2、K2O+Na2O 等含量);② 烧结程度(吸水率、体积密度等)。 如体积密度要求通常为:特级品≥3.00, I 级品≥2.80, II 级品≥ 2.55, III 级品≥2.45 。

第五章硅质、硅酸铝质及刚玉质耐火材料讲解

第五章硅质、硅酸铝质及刚玉质耐火材料Al2O3-SiO2系耐火材料可分为硅质、硅酸铝质及刚玉质三大类。

硅质耐火材料是指SiO2含量在93%以上的耐火制品。

硅酸铝质耐火材料是以A12O3和SiO2为基本化学组成的耐火材料,其主晶相是刚玉或莫来石,根据Al2O3含量的高低,硅酸铝质耐火材料又可以分为以下三类:半硅质制品,Al2O3含量为15%~30%;粘土质制品,Al2O3含量为30%~48%;高铝质制品,Al2O3含量>48%(用天然高铝料生产的一般低于90%)。

由于在高铝砖的组成中有一个稳定的化合物——莫来石,用人工方法可制造出接近理论组成的莫来石矿物相,因此在高铝质耐火材料中又单列出莫来石制品,其Al2O3含量为68%~95%。

刚玉质耐火材料是Al2O3含量在95%以上的耐火制品,其主晶相是刚玉。

目前,硅质、硅酸铝质及刚玉质耐火材料广泛应用于冶金、玻璃、水泥、石油化工等工业生产领域所用热工设备的内衬结构材料。

第一节硅质耐火材料硅质耐火材料是以二氧化硅(SiO2)为主要成分的耐火制品,包括硅砖、特种硅砖及熔融石英陶瓷制品。

硅质耐火制品的典型代表是硅砖,它是以石英岩为原料,加入少量矿化剂,在高温下烧成后制得的。

其SiO2含量大于93%,矿物组成为鳞石英、方石英、少量残余石英和玻璃相。

硅砖的主要优点是:具有较高的高温强度,荷重软化开始温度高(在1640~1680 ℃间波动),几乎与其耐火度接近,接近鳞石英、方石英的熔点(分别为1670 ℃和1713 ℃);加热时有一定的体积膨胀,其残余膨胀保证了砌筑体有良好的气密性和结构强度。

硅砖的最大缺点是抗热震性低,其次是耐火度不高(仅为1690~1730 ℃),这限制了其广泛应用。

硅质制品属于酸性耐火材料,对酸性炉渣抵抗力强,但受碱性渣强烈侵蚀,易被含Al2O3、K2O、Na2O等氧化物作用而破坏,对CaO、FeO、Fe2O3等氧化物有良好的抵抗能力。

目前,硅砖主要用于焦炉、玻璃熔窑、高炉热风炉以及其他热工设备。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.2 硅质耐火材料

二氧化硅的同素异晶转变

二氧化硅在加热过程中,在不同的温度下以不同的晶型存在,在

一定条件下相互转变,并伴随有体积变化。 •迟钝型转变 不可逆

2.2 硅质耐火材料

硅砖的性质和使用

六、耐热震性 在850℃下水冷仅为1—2次。其原因在于温度剧烈变化时,硅砖内部的 结晶发生快速型转变,体积突然膨胀或收缩,产生较大的内应力所致。

当使用温度在600℃以上波动时,由于结晶不发生快速型转变,耐热震

性较好。 七、抗渣性

对酸性及弱酸性炉渣和含腐蚀性炉气的侵蚀有很强的抵抗能力。对含

体积密度为1.8一1.95g/cm3。 硅砖的成型压力愈高,体积密度愈

大。增大体积密度可以提高硅砖的结构强度、导热性和抗渣能力。

2.2 硅质耐火材料

硅砖的性质和使用

三、耐火度

1600一1730℃。随着SiO2含量、晶型、杂质种类及数量的不同而略有 变化。SiO2含量愈高耐火度愈高,杂质含量愈多则耐火度愈低。 四、荷重软化温度 一般为1620一1670℃,与其耐火度接近。影响因素主要是砖中杂质种 类、数量和晶型与密实状况等。 五、高温体积稳定性 热膨胀+晶型转变导致的体积膨胀。

2.2 硅质耐火材料

硅砖的性质和使用

一、化学矿物组成

2.2 硅质耐火材料

硅砖的性质和使用

二、真密度和体积密度

一般硅砖的真密度在2.388g/cm3以下,优质硅砖在2.33—2.34g

/cm3范围内,硅石为2.652/cm3。根据真密度可以判断硅砖的矿

物组成。 硅砖的体积密度与气孔率有关。一般硅砖的显气孔率为17-25%,

一、原料:高铝矾土(主要原料)、三石、工业氧化铝等。

二、生产工艺特点

与多熟料粘土质制品的生产工艺相似。烧成比粘土耐火制品困难 得多(二次莫来石化),条件控制更加严格。

三、高铝质耐火材料的性质

1.耐火度

耐火度波动范围大,一般为1770一2000℃,主要受A1203含量的影 响,同时耐火度还受杂质含量和种类的影响,与制品的矿相结构有关。

CaO和FeO有一定的抵抗能力。 八、使用

焦炉、玻璃熔窑以及其他热工设备。用硅砖砌筑焦炉炭化室隔墙,在

高温下具有良好的稳固性和气密性,使用寿命可达10-15年。

2.2 硅质耐火材料

高密度高导热性硅砖 为了适应焦炉大型化和强化生产的需要,对焦炉硅砖的质量提出了 更高的要求,需要生产密度高、结构强度大和导热性能高的硅砖。

17

三、粘土砖的用应途

凡无特殊要求的砖体均可用粘土砖砌筑: 高炉、热风炉、化铁炉和电炉等温度较低部分 使用粘土砖。盛钢桶、浇铸系统用砖、加热炉、 热处理炉、燃烧室、烟道、烟囱等均使用粘土

砖。

尤其适用于温度变化较大部位。

18

Al2O3-SiO2系统Байду номын сангаас态图

19

2.4

高铝质耐火材料

Al203≥48%,分为三个等级: I等:A1203>75% II等:A12O3 Ⅲ等:A12O3 60—75% 48一60%

掺加CuO、Cu20、TiO2、Fe2O3等导热能力高的金属氧比物,一般采用

高硅质原料,经高压成型。 气孔率为16%左右,体积密度超过1.95g/cm3。导热系数大于18W/

m· ℃,机械强度高。

随着金属氧化物的掺入,硅传导热能力显著提高,但对制品的耐火 度、荷重软化温度有影响。

熔融石英陶瓷

2.2 硅质耐火材料

如何鉴别耐火原料的种类?

氧化硅,氧化铝,氧化钙,氧化镁,石墨,碳化 硅,活性碳 颜色,密度,水化性,耐酸碱性,金相观察,X 射线衍射分析,… …

1

第2章 Al2O3-SiO2系耐火材料

Al2O3-SiO2系统状态图

硅质耐火材料

粘土质耐火材料

高铝质耐火材料

氧化铝耐火材料

2.1 Al2O3-SiO2系统状态图

熔融石英玻璃制品

熔融石英陶瓷制品

举例:泥浆浇注熔融石英陶瓷长水口砖 生产流程:

原料处理——泥浆制备——浇注成型——干燥——烧成

2.3 粘土质耐火材料

一、原料——耐火粘土

TiO2及Fe2O3等杂质,含量约为6-7%。

主要组成为高岭石(Al2O3· 2SiO2· 2H2O),其余部分为K2O、Na2O、CaO、MgO

3

4

5

2.2 硅质耐火材料

硅质耐火材料是指以二氧化硅SiO2为主成分的耐火材料。 主要制品:硅砖,不定形硅质耐火材料,石英玻璃制品。 酸性耐火材料,抵抗酸性炉渣侵蚀能力强,荷重软化温度高,耐磨。

导热性好,在600℃以上使用时耐热震性较好,而在600℃以下使用

时耐热震性很差。

用于焦炉、玻璃熔窑以及其他热工设备。 三种晶型:石英,方石英,鳞石英

•快速型转变 可逆

2.2 硅质耐火材料

硅砖生产

•原料——硅石

•石英岩 •脉石英

★ ★ ★ ★ ★

•石英砂岩

•燧石岩

★

★ ★ ★ ★

•石英砂

•硅藻土

•硅灰

2.2 硅质耐火材料

•硅砖生产工艺流程

工艺特点:

•使用前原料必须拣选,冲洗。 •原料中加入废硅砖以减少烧成膨胀。 •原料不经煅烧,直接配用破碎和筛分后的硅石颗粒料和细粉。 •需加矿化剂(3%-4%)。

煅烧高岭石:

高岭石在煅烧时发生脱水分解、化合、结晶、晶体长大等一系列物 理化学变化,并伴有较大的体积变化,一般不能直接用来制造砖坯,必 须在高温窑内加热煅烧成熟料方可使用.

3(Al2O3· 2SiO2· 2H2O)→3A12O3.2SiO2+4SiO2+6 H2O↑

高岭石 莫来石 方石英

比较: 硅砖原料的使用

16

二、粘土质耐火制品的性质

1、耐火度:1580-1730℃ •特等:耐火度≥1750℃ •一等:耐火度≥1730℃ •二等:耐火度≥1670℃ •三等:耐火度≥1580℃ 1、荷重软化温度在1350℃左右。 2.高温体积稳定性:残余收缩一般为0.2一0.7%,不超过1%。 3.耐热震性好,普通粘土砖1100℃水冷循环达10次以上,多熟料粘 土砖可达50一100次或更高。原因主要是莫来石及整个制品的热膨胀 系数小(平均4.5-5.8×10/℃),而且比较均匀,过程中不发生晶型 转变所引起的体积变比。而且熟料颗粒之间尚有许多裂纹,可以缓冲 应力作用。