第5章铝硅系耐火材料-3概要

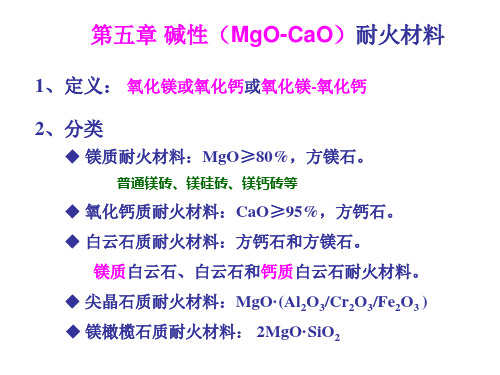

耐火材料第五章

→C4AF、C3A、C2F使CaO-MgO(2370 ℃)系统的始熔温度降低

900~1000℃。 C3S本身熔点高,但易与SiO2、MgO反应生成低熔物。所

以,提高白云石材料的高温性能,必须尽量降低Al2O3、氧化铁以及SiO2

等杂质。

二、化学组成对镁质制品性能的影响

耐火材料与高温陶瓷国家重点实验室培育基地

Al2O3的影响 铝铁比A/F = 0.64 铝铁比A/F <0.64 铝铁比A/F >0.64 CaO-MgO-C3S-C4AF CaO-MgO-C3S-C4AF-C2F CaO-MgO-C3S-C4AF-C3A 1295℃ 1290 ℃ <1300 ℃

→C3A、C2F的影响相似。

2.0

C/S质量比

相组合

0

MgO M2 S 镁硅砖 1860

0-0.93

MgO M2 S CMS 1502

0.93

MgO CMS 1490

0.93-1.4

MgO CMS C3MS2 1490

1.4

MgO C3MS2 1575

1.4-1.87

1.87

MgO MgO C3MS2 C2S C2S 镁钙砖 1575 1890

矿物 M MK 2400 MA 2130 MF 1750 不一致 C3S 1900 分解 M2S 1890 C2S 2130 CMS 1498 不一致 C3MS2 1575

5

C2F 1435

熔点 2800 ℃

1、 MgO-C的氧化还原反应

1、MgO的稳定性随T↑, △G↑, 稳定性↓

CO稳定性随T↑,△G↓, 稳定性↑ 2、MgO的稳定性随P'Mg↑, △G↓,稳定性↑ CO稳定性随P'CO ↑, △G↑,稳定性↓

5耐火材料硅铝质耐火材料全解

2.2 硅质耐火材料

二氧化硅的同素异晶转变

二氧化硅在加热过程中,在不同的温度下以不同的晶型存在,在

一定条件下相互转变,并伴随有体积变化。 •迟钝型转变 不可逆

2.2 硅质耐火材料

硅砖的性质和使用

六、耐热震性 在850℃下水冷仅为1—2次。其原因在于温度剧烈变化时,硅砖内部的 结晶发生快速型转变,体积突然膨胀或收缩,产生较大的内应力所致。

当使用温度在600℃以上波动时,由于结晶不发生快速型转变,耐热震

性较好。 七、抗渣性

对酸性及弱酸性炉渣和含腐蚀性炉气的侵蚀有很强的抵抗能力。对含

体积密度为1.8一1.95g/cm3。 硅砖的成型压力愈高,体积密度愈

大。增大体积密度可以提高硅砖的结构强度、导热性和抗渣能力。

2.2 硅质耐火材料

硅砖的性质和使用

三、耐火度

1600一1730℃。随着SiO2含量、晶型、杂质种类及数量的不同而略有 变化。SiO2含量愈高耐火度愈高,杂质含量愈多则耐火度愈低。 四、荷重软化温度 一般为1620一1670℃,与其耐火度接近。影响因素主要是砖中杂质种 类、数量和晶型与密实状况等。 五、高温体积稳定性 热膨胀+晶型转变导致的体积膨胀。

2.2 硅质耐火材料

硅砖的性质和使用

一、化学矿物组成

2.2 硅质耐火材料

硅砖的性质和使用

二、真密度和体积密度

一般硅砖的真密度在2.388g/cm3以下,优质硅砖在2.33—2.34g

/cm3范围内,硅石为2.652/cm3。根据真密度可以判断硅砖的矿

阳极焙烧炉用低蠕变莫来石砖的研制与应用

( 上接 第 1 9 ) 0页

Re s n a o uto o ro c l t n to o um i m dr x dePa tce a o nd S l i n fPe i di a e ua i n fAl At nu Hy o i r i l s i he S e e i t to fBa e o e s n t e d Pr c pia i n o y rPr c s

强制 品的荷软 、 抗高温蠕 变及热震 稳定性 。

22 原 料 。

而使得制品膨胀加大 , 结构松散 , 强度降低 , 这可以

从 制 品 的 x射 线 衍 射 图谱 中得 到证 明 ( 图 1 图 见 、 2 。从 图 中可 以发现 : 2的方 石 英衍 射 峰 明显 高 ) 图 于图1 的方 石 英 衍射 峰 , 图 1 而 的莫 来石 衍 射 峰 明

( h eh ooy e t a dn ercois ru oprt nZb 5 3 C ia T e cnlg ne o S n ogR f tr o pC roai , io25 1, hn ) T C rfh a eG o 1

Ab ta t S a d n fa t r o , d d v l p d lw r e l t rc swi o h g mp r t r r e a e h g a o e i g sr c : h n o g Re r c o y C . Lt . e e o e o c e p mu l e b k t lw i h t i i h e e au e c e p r t , i h l d s f n n o t p i ta d e c l n h r ls o k sa ii . h r d c s u e h l t s a g e a e a d n o u d m o e n iia p wd r o n n x e l tt e ma h c t b lt T e p o u t s d t e mu l e a g r g t d i g c r n u p wd ra d slc o e . e y i Th g e ae f r d t e s e e o f t e mu l e a t rs n e i g a i h tmp r t r .Th li z to ft e a d d t e c r n u e a g g t o me h k lt n o h l t f i t rn th g e e a u e r i e e mu l i ai n o h d e h o u d m t p wd r a d sl a p wd r f r d mu l e mi e a h s ,w i h fl n t e mu l e s e e o n n a c s t e p o u t fh g o e n i c o e o me l t n r l p a e h c l i h l t k l tn a d e h n e h r d cs o i h i i i s i

武汉理工大学材料科学基础课后习题

(4) Si4+和Mg2+所占的四面体空隙和八面体空隙的分数是多少?

23、石棉矿如透闪石Ca2Mg5[Si4O11](OH)2具有纤维状结晶习性,而滑石Mg2[Si4O10](OH)2却具有片状结晶习性,试解释之。

24、石墨、滑石和高岭石具有层状结构,说明它们结构的区别及由此引起的性质上的差异。

ro2-=0.132nm ?? rSi4+=0.039nm ?? rK+=0.133nm ?? rAl3+=0.057nm ?? rMg2+=0.078nm

12、为什么石英不同系列变体之间的转化温度比同系列变体之间的转化温度高得多?

5、已知Mg2+半径为0.072nm,O2-半径为0.140nm,计算MgO晶体结构的堆积系数与密度。

6、计算体心立方、面心立方、密排六方晶胞中的原子数、配位数、堆积系数。

7、从理论计算公式计算NaC1与MgO的晶格能。MgO的熔点为2800℃,NaC1为80l℃, 请说明这种差别的原因。

6、非化学计量化合物FexO中,Fe3+/Fe2+=0.1,求FexO中的空位浓度及x值。

7、非化学计量缺陷的浓度与周围气氛的性质、压力大小相关,如果增大周围氧气的分压,非化学计量化合物Fe1-XO及Zn1+XO的密度将发生怎么样的变化?增大还是减小?为什么?

8、对于刃位错和螺位错,区别其位错线方向、柏氏矢量和位错运动方向的特点。

10.什么是硼反常现象? 为什么会产生这些现象?

11.已知石英玻璃的密度为2.3g/cm3,假定玻璃中原子尺寸与晶体SiO2相同,试计算该玻璃的原于堆积系数是多少?

12.根据教材的T—T—T曲线,计算A、B、C三种物质的临界冷却速度,哪一种物质易形成玻璃?哪一种难形成玻璃?

耐火材料介绍

单位温度梯度下,在单位时间内通过单位面积的热量。

传热 的方 式

声子 热导

热传导 对流

由于声子传导是通过晶格振动来进行的,晶格结构愈 复杂,晶格振动的振动的非谐性愈大,晶格波受到的 散射程度愈大,材料导热系数愈低。晶体中存在任何 形式的缺陷与杂质都会导致声子的散射,减小材料的 导热系数。

耐火材料的物理性质

测量体积密度的方法是阿基米德法,即用排 水法来测定试样的体积。一个是真空法,即 将试样放在密闭容器中抽真空达到一定的真 空度以后再注入水或其他液体,来浸泡试样; 另一种方法是将试样放入沸水中浸泡。

过程:将质量为m1的试样放入液体中浸泡, 完成后,试样在液体中悬浮在液体中的质量 m2。然后将试样从浸液中取出,用饱和了浸 液的毛由水心地擦去多余的液滴。

陶瓷结合:在一定的温度下,由于烧结或液 相形成而产生的结合称陶瓷结合。在陶瓷结 合耐火材料中还就提到所谓直接结合耐火材 料。这一词最早出现在镁铬耐火材料中。认 为一种高纯度的镁铬砖的方镁石或尖晶石之 间是直接连结的,不存在中间相。但随着显 微镜技术及材料科学的发展,发现颗粒之间 并非真正的直接结合,结合部常存在杂质集 中或晶格畸变的区域。但这一名词经常出现 在碱性耐火材料文献中。

耐火材料的力学性质

材料的破坏需要克服原子间的作用力。根据 原子间作用力计算出的强度称为理论结合强 度。但材料的实际强度远小于它的理论强度。

Griffith理论认为:实际材料中总是存在许多 细小裂纹或缺陷。在外力作用下,这些裂纹 或缺陷附近产生应力集中现象。当应力达到 某一临界值时,裂纹开始扩展而导致断裂。 由此可知,断裂并不是两部分晶体被拉成两 半而是裂纹扩展的结果。

带有气孔的干燥材料的质量与其真体积的比值。真体积为不包括气孔的干燥 材料的真实体积。

硅质耐火材料培训课件(31页)

硅质耐火材料培训课件(31页) xx年xx月xx日contents •硅质耐火材料概述•硅质耐火材料的分类及应用•硅质耐火材料的性能及检测•硅质耐火材料的制备及加工•硅质耐火材料的性能优化及发展方向•硅质耐火材料的相关知识及法规目录01硅质耐火材料概述硅质耐火材料是指以硅酸铝质为主要原料,加入一定量的粘土、石英、高岭土等原料,经过高温烧结而成的耐火材料。

硅质耐火材料主要分为硅砖、硅质不定形材料和硅质制品三大类。

硅质耐火材料的定义硅质耐火材料的性能特点硅质耐火材料具有良好的抗渣性和耐腐蚀性,能够抵抗大部分金属熔渣的侵蚀。

硅质耐火材料具有较低的热膨胀系数和良好的耐磨性和气密性。

硅质耐火材料具有高荷重软化点、高温强度和良好的抗热震性能。

硅质耐火材料的生产工艺流程包括原料的制备、成型、干燥、烧成和后加工等环节。

制备硅质耐火材料的原料主要包括硅酸铝质、粘土、石英、高岭土等,将这些原料按一定比例混合后,经过破碎、粉碎和细磨等工序制备成硅质耐火材料生料。

将生料进行成型,可以采用机压、振动、挤压等方式,成型后的坯体需要在干燥窑中进行干燥。

干燥后的坯体经过高温烧成后,可以得到所需的硅质耐火材料产品。

烧成后的硅质耐火材料产品需要进行后加工,如修整、磨削等,以满足不同使用场合的要求。

硅质耐火材料的生产工艺流程010*******02硅质耐火材料的分类及应用硅质耐火材料主要分为硅砖、硅质不定形材料和硅质制品三类。

按化学成分分类硅质耐火材料可分为烧成和不烧成两类,烧成制品具有较高的密度和较低的气孔率。

按制造工艺分类硅质耐火材料的分类方法各种硅质耐火材料的应用场景硅砖主要用于玻璃窑炉、水泥窑炉、钢铁冶炼炉等高温工业炉。

硅质不定形材料主要用于炉衬修补料和炉顶、炉墙修补料。

硅质制品包括硅质坩埚、硅质耐火窗等,用于有色金属冶炼、玻璃熔窑燃烧器口等。

硅质耐火材料在工业炉中的应用硅质耐火材料具有较高的耐火度和较低的热膨胀系数,适用于高温工业炉的炉衬和燃烧器口等高温部位。

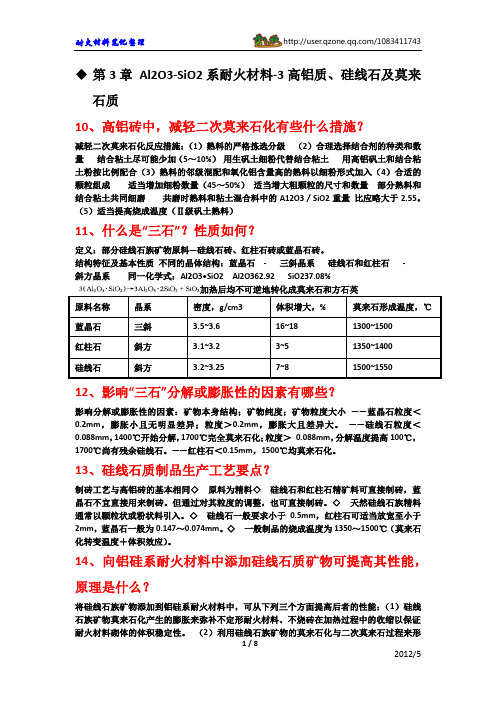

耐火材料工艺学(冶金工业第二版)复习要点2

第3章Al2O3-SiO2系耐火材料-3高铝质、硅线石及莫来石质10、高铝砖中,减轻二次莫来石化有些什么措施?减轻二次莫来石化反应措施:(1)熟料的严格拣选分级(2)合理选择结合剂的种类和数量结合粘土尽可能少加(5~10%)用生矾土细粉代替结合粘土用高铝矾土和结合粘土粉按比例配合(3)熟料的邻级混配和氧化铝含量高的熟料以细粉形式加入(4)合适的颗粒组成适当增加细粉数量(45~50%)适当增大粗颗粒的尺寸和数量部分熟料和结合粘土共同细磨共磨时熟料和粘土混合料中的A12O3/SiO2重量比应略大于2.55。

(5)适当提高烧成温度(Ⅱ级矾土熟料)11、什么是“三石”?性质如何?定义:部分硅线石族矿物原料—硅线石砖、红柱石砖或蓝晶石砖。

结构特征及基本性质不同的晶体结构:蓝晶石- 三斜晶系硅线石和红柱石-斜方晶系同一化学式:Al2O3•SiO2Al2O362.92 SiO237.08%12、影响“三石”分解或膨胀性的因素有哪些?影响分解或膨胀性的因素:矿物本身结构;矿物纯度;矿物粒度大小——蓝晶石粒度<0.2mm,膨胀小且无明显差异;粒度>0.2mm,膨胀大且差异大。

——硅线石粒度<0.088mm,1400℃开始分解,1700℃完全莫来石化;粒度>0.088mm,分解温度提高100℃,1700℃尚有残余硅线石。

——红柱石<0.15mm,1500℃均莫来石化。

13、硅线石质制品生产工艺要点?制砖工艺与高铝砖的基本相同◇原料为精料◇硅线石和红柱石精矿料可直接制砖,蓝晶石不宜直接用来制砖。

但通过对其粒度的调整,也可直接制砖。

◇天然硅线石族精料通常以颗粒状或粉状料引入。

◇硅线石一般要求小于0.5mm,红柱石可适当放宽至小于2mm,蓝晶石一般为0.147~0.074mm。

◇一般制品的烧成温度为1350~1500℃(莫来石化转变温度+体积效应)。

14、向铝硅系耐火材料中添加硅线石质矿物可提高其性能,原理是什么?将硅线石族矿物添加到铝硅系耐火材料中,可从下列三个方面提高后者的性能:(1)硅线石族矿物莫来石化产生的膨胀来弥补不定形耐火材料、不烧砖在加热过程中的收缩以保证耐火材料砌体的体积稳定性。

第5章 铝硅系耐火材料-2

水铝石和高岭石,二者含量相近。

4)耐火材料用铝矾土(生料)的等级划分

化学成分, % 级别 特级 一级 Al2O3 >75 70~75 60~70 55~60 45~55 Fe2O3 <2.0 <2.5 <2.5 <2.5 <2.0 CaO <0.5 <0.6 <0.6 <0.6 <0.7 耐火度,℃ >1770 >1770

晶格常数

结

构

结构式 晶 颜 形 色

长柱状,针状或纤维状 集合体

灰,白褐 3.23~3.27 (3.23~3.25) 沿{010}解理完全

密 度 g/cm3 解 理

加热性质

1400℃左右开始转变为 1500℃左右开始转变为 莫来石 莫来石

体积变化 /%

+18

+5.4

+7.2

2) 化学组成

Al2O3· SiO2 理论组成:Al2O362.92%, SiO237.08%

5.4.2 高铝质制品生产工艺要点

相同点:高铝制品的生产工艺流程与多熟料粘土质制品生产 工艺流程相似。 不同点:二次莫来石化反应。

● 减轻二次莫来石化反应措施:

(1)熟料的严格拣选分级 (2)合理选择结合剂的种类和数量 —— 结合粘土尽可能少加(5~10%)

—— 用生矾土细粉代替结合粘土

—— 用高铝矾土和结合粘土粉按比例配合

1600~ 1700℃

1500~ 1600℃

因高岭石少,水铝石多,二次莫来 石化程度弱,可能还有TiO2

一定程度的二次莫来石化 二次莫来石化强烈 因高岭石多,水铝石少,二次莫来 石化程度弱 同上

1600~ 1700℃

最易 1500℃左右 最易 1500℃左右

● 衡量矾土熟料质量的指标有:① 化学组成( Al2O3、SiO2、 Fe2O3+ TiO2、K2O+Na2O 等含量);② 烧结程度(吸水率、体积密度等)。 如体积密度要求通常为:特级品≥3.00, I 级品≥2.80, II 级品≥ 2.55, III 级品≥2.45 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2. 电熔法合成莫来石

以工业氧化铝(或优质矾土熟料)、高纯硅石为原料,经配料、 混合均匀后,投入电弧炉中熔融,再冷却成莫来石熔块,然后将 莫来石熔块粉碎、酸洗净化制成不同粒度的原料使用。

◆ 控制的工艺参数主要是:熔融温度和时间、冷却速度等。

烧结莫来石:晶粒小,缺陷多→→热震↑ 电熔莫来石:晶粒大、缺陷少→→高温力学性能和抗侵蚀性↑

—— 当配合料的Al2O3高于莫来石中的理论组成71.8%时,形 成溶有过剩Al2O3的莫来石固溶体即β-莫来石。

—— 只有Al2O3>80%时才会出现刚玉相。

★ 关于锆莫来石(Zirconia mullite material)

1. 烧结法合成莫来石

B. 合成工艺路线类型

a). 配合料 → 干混、细磨→ 成球→ 回转窑煅烧 b). 配合料 → 湿磨→ 压滤→ 块体料→ 回转窑煅烧 c). 配合料 →干混、细磨→ 加水练泥→ 压成料块→ 隧道窑煅烧

C. 影响烧结莫来石质量的主要工艺因素

a). 煅烧温度:采用纯净的Al2O3与SiO2原料合成莫来石时,一般在 1200℃左右即开始形成,到1650 ℃时反应完成,但此时莫来石晶 体发育不完善,到1700 ℃以后才能发育好。故这种情况下,合成 莫来石的煅烧温度应 ≥ 1700℃。当采用天然原料配料时,煅烧温度 可稍低些。

<3 <5 <10

≥1790

<0.2 <0.3 <0.3

≥2.75 ≥2.70 ≥2.65

<3 <5 <10

≥1790

1. 烧结法合成莫来石

M45莫来石 由优质高岭土和少量工业氧化铝及矿化剂, 采用湿法真空成型,高温烧成,形成一种高硅氧玻璃 材料,及由莫来石和玻璃二晶相组成的复合材料,其 产品性能类似英国莫来卡特料,是一种理想的高温窑 具材料。指标 Al2O3 44-46, Fe2O3≤0.5, R2O≤0.5, 体密≥2.55 g/cm3,晶相(%)≥55

C. 影响烧结莫来石质量的主要工艺因素 ◆ 煅烧温度

C. 影响烧结莫来石质量的主要工艺因素

b) 原料化学组成(Al2O3/SiO2比、纯度)

—— Al2O3/SiO2会影响合成莫来石的相组成。

添加粘土对莫来石熟料致密化的影响 (a:纯莫来石-1600℃,c:添加2%粘土的莫来石-1450℃) ——杂质的存在导致液相的生成,而液相的存在通常可促进晶体的发 育及坯体的致密化。

1. 烧结法合成莫来石

A. 配料类型

a). 天然高铝矾土 + 高岭土

b). 工业氧化铝 + 粘土 c). 工业氧化铝 + 硅石

注意使Al2O3的配比量稍高 于莫来石的理论铝含量,

d). 工业氧化铝 + 高铝矾土(或“三石”精矿) 以减少刚玉相含量。

e). 刚玉 + 硅石

● 我国生产配方以 a)、b)两种为主。

3Al2O3+2ZrSiO4→3Al2O3·2SiO2+2ZrO2

ZrO2引入莫来石材料中的作用:

—— 促进烧结作用(空位) —— 提高高温力学性能(相变增韧) —— 改善热震稳定性(相变增韧,微裂纹增韧)

不同组成的锆增韧莫来石(ZTM)材料,其强韧化机制不同: --ZrO215~30%时,ZTM材料以应力诱导相变增韧为主; --ZrO2大于30%时,ZTM材料以微裂纹增韧为主。 --ZrO2粒径较大,主要以m-ZrO2形式存在,材料以微裂纹增韧为主。 --ZrO2粒径较小,t-ZrO2相对含量较高,材料力学性能的提高主要 源于t-ZrO2的相变增韧。

(2)根据制品的莫来石含量分

低莫来石质、莫来石质、莫来石-刚玉质、刚玉-莫来石质。

5.6.1 烧结莫来石制品

一、原料——合成莫来石

合成莫来石的生产工艺过程为:

烧结莫来石 电熔莫来石

原料

配 料 细 磨/混合

压块或成球

高温煅烧 高温熔融

筛分备用

破粉碎

冷却

5.6.1 烧结莫来石制品

一、原料——合成莫来石

d)烧成气氛(氧化,还原)

全天然铝矾土精矿烧结莫来石

牌号 等级

M73

一级品 二级品 三级品

M70

一级品 二级品 三级品

M65

一级品 二级品 三级品

Al2O3 >73-79 <73-79 <73-79

>73-79 <73-79 <73-79

65-70 65-70 65-70

化学成分%

TiO2 <2.0

1. 烧结法合成莫来石

C. 影响烧结莫来石质量的主要工艺因素

C)配合料的细度:主要影响合成莫来石的烧结温度。烧结法合成 莫来石主要依靠Al2O3与SiO2间的固相反应来完成,提高原料的细 度,无疑将加速莫来石的合成速率,以及合成莫来石的烧结程度。

细磨时间对莫来石致密化的作用

C. 影响烧结莫来石质量的主要工艺因素

● 生产锆莫来石原料的工艺途径: ■ 工业氧化铝+锆英石 ■ 高铝矾土+锆英石+(工业氧化铝)

5. 6 莫来石质耐火制品 (Mullite refractories)

绪言

1、定义:以人工合成莫来石为主要原料生产的耐火材料。

2、 分类

(1)根据生产工艺分 烧结莫来石制品:以合成莫来石为骨料、以莫来石细粉(或白刚玉 细粉、石英细粉)及高纯度粘土等为基质,经高温烧成得到的莫来 石质制品。 熔铸莫来石制品:以高铝矾土或工业氧化铝、粘土或石英进行配料, 经熔融、浇铸、退火处理而成的莫来石质制品。

+1% MgO

+3% MgO

添加MgO对由粘土和活性Al2O3合成的莫来石熟料的显微结构的影响 (1600℃×3h)

原料纯度的影响:少量杂质的存在即可降低合成料中莫来石的含

量。实验证明,危害最大的是R2O,它们在高温下可促使莫来石 分解,融入玻璃相。Fe2O3 能延缓莫来石化反应的进程。TiO2少 量存在时促进莫来石化反应和莫来石晶体生长——部分Ti4+进入 A3S2晶格,形成有限固溶体;但大量存在的TiO2会起助熔作用。

Fe2O3 <0.6 <0.8 <1.0

<2.0

<0.6 <0.8 <1.0

Байду номын сангаас

<2.0

<0.6 <0.8 <1.0

Na2O+ K2O <0.2 <0.3 <0.3

体积密度 /g/cm3

显气孔率

/%

耐火度 /℃

≥2.85 ≥2.80 ≥2.75

<3 <5 <10

≥1790

<0.2 <0.3 <0.3

≥2.80 ≥2.75 ≥2.70