齿根弯曲疲劳强度计算64页PPT

轮齿弯曲疲劳强度和齿面接触疲劳强度-(机械设计齿轮传动章节课件2)-2020329

(10-8),同时引入载荷系数

KH(见下一页),可得:

=

4 −

3

(公式10-9)

1 ± 1

2

=

1

1 ± 1

1

齿轮传动的计算

上式中:

-接触疲劳强度计算的载荷系数, = ,即PPT一开始提到的4个载荷系数;

载荷分布系数Kβ。

= α

(公式10-2)

齿轮传动的计算

1,使用载荷系数KA

是考虑齿轮啮合时外部因素引起的附加载荷影响的系数。这种附加载荷取决

于原动机和从动机械的特性、联轴器类型以及运动状态等。KA的实用值应针

对设计对象,通过实践确定。

1),原动机包括:电动机、均匀运转的蒸汽机、燃气轮机;蒸汽机、燃气轮机液压装置;

当接触位置连续改变时,显然对于零件上任一点处的接触应力只能在材料许用接触应力的范围内改变,因此接触变应

力是一个脉动循环变应力。在做接触疲劳计算时,极限应力也应是一个脉动循环的极限接触应力。

接触应力也称为赫兹应力,是为了纪念首先解决接触应力计算问题的科学家赫兹(H.Hertz)。

齿轮传动的计算

+用于外啮合

多缸内燃机;单缸内燃机。

2),载荷状态分为:均匀平稳、轻微冲击、中等冲击、严重冲击。

工作状态外在因素越恶劣, KA的取值越大。

齿轮传动的计算

使用载荷系数KA

原动机

载荷状态

工作机器

电动机、均匀运转的

蒸汽机、燃气轮机

蒸汽机、燃气

轮机液压装置

多缸内燃机

单缸内燃机

均匀平稳

发动机、均匀传送的带式输送机或板式输送机、

齿根弯曲疲劳强度计算机械设计 ppt课件

机械设计 第6章 齿轮传动

14

五、齿面塑性流动 该失效主要出现在低速重载、频繁启动和过载场合。 齿面较软时,重载下,Ff↑——材料塑性流动(流动方向沿Ff) 主动轮1:齿面相对滑动速度方向vs指向节线,所以Ff背离节线, 塑变后在齿面节线处产生凹槽。

机械设计 第6章 齿轮传动

15

从动轮2:vs背离节线,Ff指向节线,塑 变后在齿面节线处形成凸脊。

8

齿宽b较小时,载荷易均布 ——整体折断

直齿轮

齿宽b较大时,易偏载

斜齿轮:接触线倾斜

——载荷集中在齿一端

——局部折断

改善措施:

1)d一定时,z↓,m↑;

2)正变位;

齿根厚度↑

3)提高齿面硬度(HB↑)→[σF] ↑;

↑抗弯强度

4)↑齿根过渡圆角半径;

↓应力集中

5)↓表面粗糙度,↓加工损伤;

6)↑轮齿精度; 改善载荷分布

机械设计 第6章 齿轮传动

2

6.1 述

齿轮传动是机械传动中应用最广泛的一种传动形式。

已达到的水平: P——1×105kW v——300m/s

D——33m

n——105r/min

一、主要优缺点

优点:

1)形闭合,效率高(0.98~0.99); 2)工作可靠,寿命长; 3)结构紧凑,外廓尺寸小; 4)瞬时i 为常数。

3、按齿面硬度分(失效形式不同)

软齿面:HB≤350; 硬齿面:HB>350。

三、基本要求 1、传动平稳(i=const)。——运动要求

2、承载能力高。 ——传递动力要求

机械设计 第6章 齿轮传动

5

6.2 失效形式 典型机械零件设计思路:

分析失效现象→失效机理(原因、后果、措施)→设计准则 →建立简化力学模型 →强度计算→主要参数尺寸 →结构设计。

齿轮按弯曲疲劳计算

可按公式算出齿轮模数,确定小齿轮齿数。由公式Z1=2a/m(1+μ),算出a,d=mZ1

支撑对齿轮的配置 对称配置并靠近齿轮

非对称配置 悬臂配置

φd的最大值

φd的推荐值

工作齿面硬度

载荷特性

一对或一个齿 轮

≤350HB

两个齿轮都 是>350HB

一对或一个 齿轮 ≤350HB

两个齿轮都 是>350HB

变动较小 1.8(2.4) 变动较大 1.4(1.9)

(闭式硬齿和开式齿轮)按弯曲疲劳强度计算模数m

类型 直齿轮

斜齿轮

人字齿轮

载荷系数K,K=1.2—2,当载荷平稳,齿宽系数较小,轴承对称布置,轴的刚性较 大,齿轮精度高(6级以上),以及齿的螺旋角较大时取较小值,反之取较大值

Am=12.6;μ——齿数比;K——载荷系数; T1——转距:φm——齿宽系数; σFS——许用弯曲应力,YFS——复合齿型系数

1.0(1.4) 0.9(1.2)

0.8-1.4

0.4-0.9

变动较小 变动较大Fra bibliotek1.4(1.9) 1.15(1.65)

0.9(1.2)

结构刚性较大时 0.6-1.2 0.3-0.6

0.7(1.1)

机构刚性较小时 0.4-0.8 0.2-0.4

变动较小

0.8

0.55

变动较大

0.6

0.4

蜗轮齿根弯曲疲劳强度计算

2021/2/7

3

第9章 蜗杆传动

9.1.2 蜗杆传动的类型

图9-2 (a) 圆柱蜗杆传动; (b) 环面蜗杆传动; (c) 锥蜗杆传动

2021/2/7

4

第9章 蜗杆传动

圆柱蜗杆由于其制造简单,因此有着广泛的应用。环面蜗 杆传动润滑状态良好,传动效率高,制造较复杂,主要用于大 功率传动。

按普通圆柱蜗杆螺旋面的形状可分为阿基米德(ZA)蜗 杆(普通蜗杆)、渐开线(ZI)蜗杆、法向直齿廓(ZN)蜗杆(延 伸渐开线蜗杆)和圆锥包络(ZK)蜗杆。

2021/2/7

28

第9章 蜗杆传动

2. 螺栓联接式

青铜齿圈与铸铁轮芯可采用过渡配合或间隙配合,如H7/j6 或H7/h6。用普通螺栓或铰制孔用螺栓联接(如图9-11(b)所 示),蜗轮圆周力由螺栓传递。 螺栓的尺寸和数目必须经过强 度计算。铰制孔用螺栓与螺栓孔常用过盈配合H7/r6 。螺栓 联接式蜗轮工作可靠,拆卸方便,多用于大尺寸或易于磨损的 蜗轮。

9-8 有一蜗杆传动,模数m=8mm,蜗杆分度圆直径d1=110 mm,蜗杆齿数z1=1,蜗轮齿数z2=47,计算蜗轮和蜗杆的主要

几何尺寸,此蜗杆传动是否自锁?

2021/2/7

34

2021/2/7

7

第9章 蜗杆传动

2. 渐开线蜗杆

图9-4 渐开线蜗杆

2021/2/7

8

第9章 蜗杆传动

9.2 普通圆柱蜗杆传动的主要参数和几何尺寸计算

图9-5 蜗杆传动的基本尺寸

2021/2/7

9

第9章 蜗杆传动

9.2.1 蜗杆传动的主要参数及其选择 1. 模数m和压力角α

标准模数m查表, 标准压力角α=20°

齿轮强度设计PPT课件

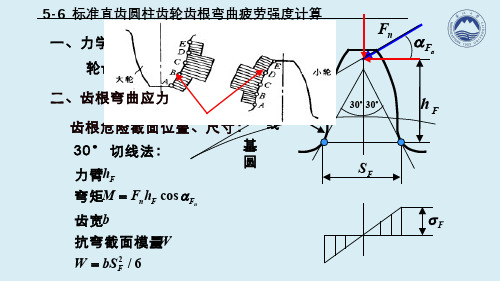

2 齿根弯曲疲劳强度计算

1. 计算公式

30度切线法确定齿根处的危险截面:如右图所示,作与轮齿对称中线 成30度并与齿根过渡曲线相切的切线,通过两切点 平行于齿轮轴线的截面,即齿根危险截面。

图12.20 齿根危险截面应力

以受拉侧为计算依据,齿根的最大弯曲力矩为

计入K、Ysa、Yε 后,得齿根弯曲强度校核公式

调质钢和铸钢

渗碳淬火及表面淬火钢

附 齿轮弯曲疲劳可靠性试验

对称双向弯曲(如惰轮、行星轮)时,应将查表得到的σFlim 乘以0.7。双向运转时,所乘系数可稍大于0.7。

闭式传动常先按接触疲劳强度求出齿轮直径和齿宽,再校核其弯曲疲劳强度。齿面硬度很高的闭式传动,也可按弯曲疲劳强度确定齿轮模数,再校核其接触疲劳强度。开式传动只需进行弯曲疲劳强度计算求取模数。

试验齿轮的接触疲劳极限sHlim查表

铸铁

正火结构钢和铸钢

调质钢和铸钢

渗碳淬火及表面淬火钢

接触疲劳寿命系数ZN

最小安全系数SN

12.7 直齿圆柱齿轮传动的强度计算

4、分度圆直径的初步计算

式中,Ad 见表12.16,若为其他材料配对时,应将Ad 乘以修正系数 (表12.16)。同时,

3 静强度校核计算----略讲

当齿轮工作可能出现短时间、少次数(小于表12.15中N0值)的超过额定工况的大载荷(异常重载或重复性中等甚至严重冲击)时,则进行静强度校核: 102<NL<N0时,进行少循环次数强度校核; NL<102时,进行瞬时过载强度校核计算。 各计算公式见表12.18。

1 齿面接触疲劳强度计算

二、 直齿圆柱齿轮传动的强度计算

1、原始计算公式

取节点处ρ1、ρ2 ,将式12.7中的变量ρ换为定值,同时计算偏于安全。

齿轮弯曲强度分析幻灯片

参数。

1)齿形系数YF

YF 是载荷作用在单对齿啮合区上界点处的齿形系数

其值由

YF

6

ቤተ መጻሕፍቲ ባይዱ

hFe mn

cos Fen

2

sFn mn

cos n

确定

15

其中αn、mn为法面分度圆压力角和法面模数。 此式适用于标准的和变位的直齿轮及斜齿轮。

2)齿形系数Yfa Yfa是载荷作用于齿顶时的齿形系数,它不同于YF, 与相配对齿轮的齿数无关,仅与自身轮廓参数有

Ft bmn

YFaYsa

再用系数Y ε将此应力换算为载荷作用于单对齿

啮合区上界点的齿根应力,即得直齿轮的齿根

基本应力:

Fo

Ft bmn

YFaYsaY

Y 称为重合度系数

14

2.齿根应力公式中各项系数的确定

(1)齿形系数YF和Yfa 齿形系数是在推导齿形应力计算式时,为了使计算

式简明,把齿廓集合参数分离出来而形成的无量纲

1.齿根应力状态 2.齿根应力计算公式 3.许用齿根应力σFP 4.齿根弯曲强度计算

1

当载荷作用于齿轮时,由于齿轮轮体刚度较大,可 将轮齿看作一个悬臂梁,在齿根处引起最大应力。 要计算齿根最大应力的数值,必须首先要确定危险 截面的形状、位置、以及啮合时的啮合位置。

1.危险截面的形状 目前绝大多数的计算方法都是采用平截面法,即危

20

2)对αn=20 °的齿轮,载荷作用于齿顶时

1

1.21 2.3

Ysa

1.2 0.13La

q s

L

机械设计(6.6.1)--标准直齿圆柱齿轮齿根弯曲疲劳强度计算

5-6 标准直齿圆柱齿轮齿根弯曲疲劳强度计算 Fh FS 30o 30oaF a nF 基圆过渡曲线Fs 一、力学模型轮齿悬臂梁,F n 作用于齿顶齿根危险截面位置、尺寸:30°切线法:2cos /6n Fn F F F h M F h bWW bS a ==力臂弯矩齿宽抗弯截面模量二、齿根弯曲应力二、齿根弯曲应力12216cos cos 2/6cos aaF F nc F F F F F h F h KT M m W bS bd m S m a a s a ������===������齿根弯曲应力:26cos ,514,cos aa F F F F h mY mS m a a ⎛⎫⎪⎝⎭=-⎛⎫⎪⎝⎭齿形系数图与齿廓形状有关,与模数无关(515)0.750.25sa Y Y e ae -=+应力修正系数图重合度系数2112N/mm a F F sa KT Y Y Y bd mes =齿根弯曲应力:三、标准直齿圆柱齿轮齿根弯曲疲劳强度112:aF F sa F KT Y Y Y bd me s s =≤⎡⎤⎣⎦1.齿根弯曲疲劳强度条件2.分别校核大小齿轮根齿弯曲疲劳强度11111112222122F Fa sa F F Fa sa F KT Y Y Y bd mKT Y Y Y bd me e s s s s =ᆪ����=ᆪ����3.按齿根弯曲疲劳强度设计三、标准直齿圆柱齿轮齿根弯曲疲劳强度()3121312d 14mm12 mm Fa sa a F Fa sa F Y Y Y KT m u z Y Y Y KT m z e eϕs ϕs ≥±⎡⎤⎣⎦≥⎡⎤⎣⎦或1a a 1d 1(1);2d mz u b a b d mz f f f f ᆪ====1122121max ,(2)0.8~1.4,()Fa sa Fa sa Fa sa F F F t ttY Y Y Y Y Y KY KY KY KY m m KY e e ee e s s s ����=����������������==4.设计式的有关说明()设计式中,设计时,试选。

齿轮疲劳强度计算

######################################################################## ## 渐开线圆柱齿轮疲劳强度计算法## ## ( GB/T3480-97,ISO6336-1996 ) ## ## 2014-03-14 ################郑州机械研究所################ 09:47:49 ##------------------基本输入参数--------------------------小轮总扭矩(N.m)T = 1475.0小轮转速(转/分)RPM1 = 354.0大轮转速(转/分)RPM2 = 91.624实际速比U = 3.8636中心距(mm) A = 275.001法向模数(mm)Mn = 5.0螺旋角(度)β= 11.0法向齿形角(度)αn = 20.0------------------------------------------------------------------------------------------------------小齿轮大齿轮齿轮齿数Z = 22 85总有效齿宽(mm) B = 110.0 110.0变位系数Xn = 0.3886 0.1262齿顶高系数Ha* = 1.0 1.0顶隙系数Cn* = 0.25 0.25------------------齿轮几何参数-----------------------------------------------------------小齿轮大齿轮分度圆直径(mm) D = 112.059 432.955节圆直径(mm) Dp = 113.084 436.917基圆直径(mm) Db = 105.069 405.948顶圆直径(mm) Da = 125.785 444.056根圆直径(mm) Df = 103.445 421.717齿顶厚(mm) Sa = 2.937 4.021滑动率η= 0.991 0.991分度圆线速度(m/s) V = 2.077齿轮精度等级(GB 10095-1988) IQ = 6端面重合度εα= 1.525轴向重合度εβ= 1.336------------------材料及热处理等参数---------------------------------------------------------- 传动类型:减速传动齿轮啮合类型:外啮合螺旋角类型:斜齿修形方式:齿向倒坡或有装配调整小轮材料和热处理类型:渗碳淬火钢大轮材料和热处理类型:渗碳淬火钢设计寿命:10.0 年24小时/每天总设计寿命:86400 小时50 度时润滑油粘度(cSt)= 220.0齿面硬度HB/HRc = 60 58 弹性模量 E = 206000 206000 小齿轮疲劳计算基本载荷(N.m) Tn1 = 1475.0切向力(N) Ft = 26325.456径向力(N) Fr = 9761.02轴向力(N) Fx = 5117.15接触载荷系数(MPa) K = 2.688临界转速比N = 0.038单对齿刚度Cp = 14.543啮合刚度CG = 20.267------------------ 接触强度计算系数--------------------------------------------------------- 使用系数KA = 2.000动载系数Kv = 1.025齿向载荷分布系数KHβ= 1.346齿间载荷分配系数KHα= 1.000节点区域系数ZH = 2.371弹性系数ZE = 189.812重合度系数Zε= 0.810螺旋角系数Zβ= 0.991小齿轮大齿轮寿命系数Znt = 0.896 0.933 润滑系数ZL = 1.057 1.057 速度系数Zv = 0.965 0.965 粗糙度系数Zr = 0.973 0.973 工作硬化系数Zw = 1.000 1.000 尺寸系数Zx = 1.000 1.000 单对齿啮合系数ZBD = 1.000 1.000 ----------------- 弯曲强度计算系数--------------------------------------------------------- 动载系数Kv = 1.025齿向载荷分布系数KFβ= 1.306齿间载荷分配系数KFα= 1.000重合度系数Yε= 0.726螺旋角系数Yβ= 0.908小齿轮大齿轮齿形系数YF = 1.186 1.332应力修正系数YS = 2.235 2.150寿命系数Ynt = 0.880 0.904尺寸系数Yx = 1.000 1.000相对齿根圆角敏感系数Yδrelt = 0.999 1.000相对齿根表面状况系数YRrelt = 1.002 1.002 轮缘系数YBM = 1.000 1.000 齿根圆角半径系数ρF = 0.447 0.450******************** 接触强度计算结果********************************小齿轮大齿轮实验齿轮接触疲劳极限(MPa) σHlim = 1350.00 1350.00 计算齿轮接触极限应力(MPa) σHG = 1199.65 1250.30 许用接触应力(MPa) σHP = 959.72 1000.24 计算接触应力(MPa) σH = 983.65 983.65 计算接触强度安全系数SH = 1.220 1.271 最小接触强度安全系数SHmin = 1.250 1.250 ******************** 弯曲强度计算结果********************************小齿轮大齿轮实验齿轮弯曲疲劳极限(MPa) σFlim = 350.00 350.00 计算齿轮弯曲极限应力(MPa) σFG = 616.33 633.72 许用齿根应力(MPa) σFP = 410.89 422.48 计算齿根应力(MPa) σF = 308.59 333.37 计算弯曲强度安全系数SF = 1.997 1.901 最小弯曲强度安全系数SFmin = 1.500 1.500 --------------------------------------------------------------。