曲轴加工论文:曲轴加工复合车床切削工况下曲轴扭转变形分析

曲轴扭拐变形的分析

图6 锻件厚度小于模具型腔的深度

作用力下向第 2 3象 限区域 变形 。这 种变 形加 剧 了锻 、

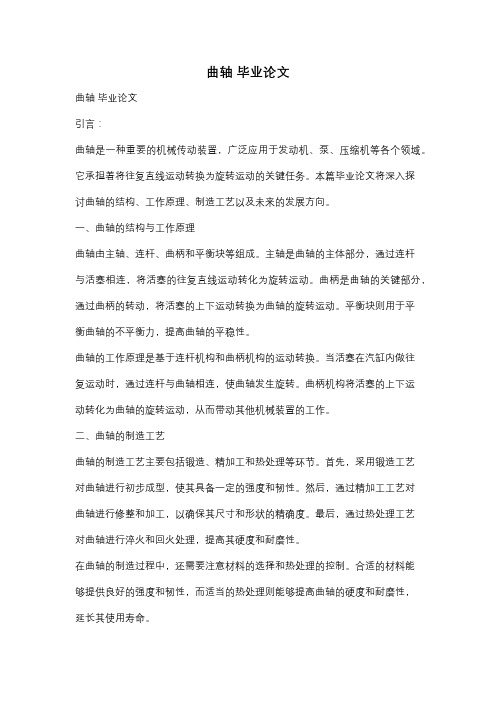

把切去飞边的水平模锻曲轴用模具压住,然后在主动旋转 模的带动下 ,使曲轴拐扭到所需角度发生扭转的技术。采 用扭拐工艺的曲轴一般具有如下特点 :立体分模锻造时,

模具结构工艺性差, 寿命低;锻件填充工艺性差 , 需要采 用较大规格的材料 ; 锻件加工余量大,质量差。 采用扭 拐工 艺后 ,曲轴模 锻可 以采用 平 面分 模结 构 ,模具结构工艺优 良, 寿命较高 。锻件填充性好 , 生

件 的弯曲 ,使 实际测量扭拐后 的曲拐弯 曲量 > s 2。 ( )锻件厚度尺寸小于扭拐模型腔的厚度尺寸 如 2 果锻件厚度小于扭 拐模 型腔 的深度 ,则 当模具 完全合 模 后 ,在锻件和模具 型腔 顶 面会 出现 间 隙 ( 图 6) 见 。当 模具开始扭转时 ,由于此 间隙的存在 ,曲拐扭 转会发 生

后可以正好把 锻件 包住 ,几 何 中心与扭 转 中心是 重合

的,上下模分模面贴合在一起 ,扭转后主轴颈仍 为一圆

形 。模 锻时锻件厚度大于名 义尺寸 h时,主轴颈 的形状

如 图 3 所示 ,主轴 的几何 中心与扭 拐时 的旋 转 中心不 a 重合 ,相差 h2 / ,高 于旋转 中心 ,所 以当主轴 扭转 6 。 o

曲轴扭拐整体变形情 况如 图 4所示 ,以 。 、

为基准可合模 状 态 a

) 始 扭转 开

图 4 扭拐后 曲轴状态示意

如果扭拐模具下模型腔深度 比较浅 ,也会 出现主 轴 中心与扭转 中心不重合的情况 。即使锻件厚度 为名 义尺 寸 ,曲轴 弯曲变形情况也和较厚 的曲轴扭拐后 的情况 一

曲轴 毕业论文

曲轴毕业论文曲轴毕业论文引言:曲轴是一种重要的机械传动装置,广泛应用于发动机、泵、压缩机等各个领域。

它承担着将往复直线运动转换为旋转运动的关键任务。

本篇毕业论文将深入探讨曲轴的结构、工作原理、制造工艺以及未来的发展方向。

一、曲轴的结构与工作原理曲轴由主轴、连杆、曲柄和平衡块等组成。

主轴是曲轴的主体部分,通过连杆与活塞相连,将活塞的往复直线运动转化为旋转运动。

曲柄是曲轴的关键部分,通过曲柄的转动,将活塞的上下运动转换为曲轴的旋转运动。

平衡块则用于平衡曲轴的不平衡力,提高曲轴的平稳性。

曲轴的工作原理是基于连杆机构和曲柄机构的运动转换。

当活塞在汽缸内做往复运动时,通过连杆与曲轴相连,使曲轴发生旋转。

曲柄机构将活塞的上下运动转化为曲轴的旋转运动,从而带动其他机械装置的工作。

二、曲轴的制造工艺曲轴的制造工艺主要包括锻造、精加工和热处理等环节。

首先,采用锻造工艺对曲轴进行初步成型,使其具备一定的强度和韧性。

然后,通过精加工工艺对曲轴进行修整和加工,以确保其尺寸和形状的精确度。

最后,通过热处理工艺对曲轴进行淬火和回火处理,提高其硬度和耐磨性。

在曲轴的制造过程中,还需要注意材料的选择和热处理的控制。

合适的材料能够提供良好的强度和韧性,而适当的热处理则能够提高曲轴的硬度和耐磨性,延长其使用寿命。

三、曲轴的发展方向随着科技的不断进步,曲轴的制造技术也在不断发展。

未来,曲轴的发展方向主要体现在以下几个方面:1. 材料的创新:新型材料的应用将进一步提高曲轴的强度和耐磨性,提高其使用寿命。

2. 制造工艺的改进:先进的制造工艺将提高曲轴的精度和表面质量,使其更加适应高速、高负荷的工作环境。

3. 结构的优化:通过优化曲轴的结构设计,减轻曲轴的重量和惯性矩,提高发动机的功率输出和燃油经济性。

4. 智能化的应用:利用传感器和控制系统,实现对曲轴工作状态的实时监测和控制,提高设备的可靠性和安全性。

结论:曲轴作为一种重要的机械传动装置,在各个领域都有着广泛的应用。

曲轴的机械加工分析

曲轴的机械加⼯分析2019-08-29摘要在车辆发动机上曲轴作为重要部件,受⼒情况较为复杂。

发动机的⼯作性能受其影响,因此,对曲轴的机械加⼯质量要求较⾼。

对于曲轴的机械加⼯设备设施的研究,技术的改进,具有重⼤的实⽤意义。

关键词曲轴加⼯;轴颈中图分类号TH13 ⽂献标识码A ⽂章编号 1674-6708(2013)85-0166-02⽬前,汽车市场在整体呈现健康发展、速度快的特点。

据中国汽车⼯业协会的统计资料显⽰,2012年全国汽车产销1927.18万辆和1930.64万辆,同⽐分别增长4.6%和4.3%,预测2013年中国汽车全年销售2065万辆,与去年同期相⽐增长7%。

中国汽车⾏业的良好发展,给国内汽车装备制造业带来了巨⼤的机遇和挑战。

在车辆发动机上,作为关键的旋转部件,曲轴是机械加⼯⼯艺较难的,发动机使⽤的寿命和使⽤过程中的可靠性完全受其加⼯质量的影响。

⽬前,曲轴的机械加⼯质量,世界各国都⾮常重视,各个科研机构都在研制新的加⼯⼯艺,设计并制造出许多优秀的加⼯设备,使曲轴的制造⽔平有了很⼤提⾼。

这给我国曲轴⽣产装备的技术条件提出了挑战,促使我们必须加快对曲轴加⼯国内的技术⼒量和机械装备性能。

作为发动机的关键部件,曲轴的机械加⼯质量直接关系到发动机的使⽤时间和在使⽤过程中的可靠性和安全性,曲轴⼯作时,负责将连杆产⽣的上下往复运动转换成发动机输出轴的旋转运动。

在⼯作过程中由于⽓体压⼒和惯性⼒矩,曲轴每个⼯作循环中都承受的扭转和弯曲应⼒较⼤,并且受⼒分布不匀,因此,在设计制造时需要考虑曲轴能承受较⾼的冲击、刚度⼤、抗拉强度、耐磨性好等。

⽽且连杆颈的轴线相对于主轴颈的轴线不同⼼,轴颈的过度磨损和疲劳断裂是曲轴的主要失效形式,这给曲轴的加⼯质量提出的很⾼的要求,尤其是曲轴连杆颈部位的加⼯。

⽬前汽车⽤发动机的曲轴材质主要有球墨铸铁和钢两⼤类。

主轴颈表⾯还需要进⾏⾼频淬⽕或者渗碳等热处理,最后经过精磨,获得较⾼的精度和表⾯质量。

大型柴油机用曲轴加工过程变形原因分析

2020.30科学技术创新大型柴油机用曲轴加工过程变形原因分析赵训茶1丁明伟1韩强1李继财1王其2(1、山东劳动职业技术学院,山东济南2503002、中国石油集团济柴动力总厂,山东济南250300)1试验材料与方法很多国际、国内重点项目内燃机发电设备及中国非道路用中高速大功率内燃机应用越来越广泛,如应用于大型轮船上的柴油发电机、应用于石油开采的发电机等对其重要部件要求越来越严格,尤其是对中速大功率曲轴的加工质量提出更高的要求,如图1是型号为26/32的大型内燃机用曲轴。

由于其质量大、形状复杂,加工精度要求高、制造技术难度高,目前能进行生产制造的国内企业并不多。

本项目对曲轴在加工过程中容易出现的变形原因进行分析和研究,以期探寻到能解决此类大型曲轴在加工过程中产生的变形问题,并对曲轴的加工工艺进行改进。

发动机用曲轴在设备中主要起到传递动力和扭矩的作用,同时也起到支撑其他传动零件的作用。

在很大程度上影响发动机工作的可靠性和寿命[1]。

通过与企业合作,解决新产品中速大功率曲轴如26/32(缸径260mm ,冲程320mm )在加工过程中的难点问题,如图1所示,得出适合我国中速大功率发动机曲轴加工过程去除加工变形的适合的加工方案,并对关键加工工艺进行攻关,为企业加工大型柴油机曲轴提供有力的技术指导,实现中速大功率曲轴制造的自主化、智能化,减少对国外技术、设备的依赖,为此类曲轴积累加工经验。

图126/32曲轴曲轴在加工过程中因为自身铸锻件刚性差,加工后成品件形状复杂,加工过程难度高,所以很难达到精度要求,在整个切削过程中由于受到机床转矩和切削力的影响,导致曲轴在加工过程会产生一定的弯扭组合变形[2]。

因此控制切削变形是提高曲轴加工质量的关键技术之一。

为此本文从分析探讨曲轴变形的原因分析着手,进行相关的研究,并制定出合理的加工方案。

从而达到减小变形量,甚至避免变形发生的目的。

从图1中看到,大型柴油机用曲轴,形状复杂,不具有均衡的形体,因此在加工过程中产生的平衡差异会产生一定的离心力,造成工件加工过程中出现回转周线弯曲,使工件圆周上各处的切削深度不均匀,从而导致在工件外圆处产生一定的圆度误差,导致跳动出现严重的超差现象。

(完整版)曲轴加工工艺及工装设计毕业设计论文

xxxx学校本科毕业设计(xx届)题目:xxxxx系列曲轴加工工艺及工装设计学生姓名:xxx学号:xxx院(系):xxx专业班级:xxx指导教师:xxx 讲师起止时间:x年x月—x年x月摘要不管在发达国家还是发展中国家,机械制造业水平都是一国生产力的体现。

而作为机械制造业发展水平的一个重要体现,汽车制造业发展状况具有很强的代表性。

进入21世纪以后,发动机曲轴在制造工艺。

刀具等方面都发生了巨大的变化。

与以前加工工艺有很多不同,临近半个世纪的多刀车削工艺和手动磨销工艺,由于加工精度低和柔性差等原因,将逐步退出历史舞台。

高效复合加工技术及装备迅速进入汽车及零部件制造业,曲轴的高效复合加工技术在行业内也有相当程度的应用,这都将代表这一行业的未来发展趋势。

正是基于以上出现的信情况,进入21世纪以来,高效复合加工技术及装备汽车制造业得到了迅速的应用,生产效率得到了很到的提高,发动机曲轴生产线生产设备数量才得以减少,一条轿车发动机曲轴生产线,全线仅有十几台设备左右便可完成曲轴的整个加工过程,产品周转线短,加工效率高,易于质量管理。

因此本次毕业设计,在设计过程当中,务求在结合国内生产现状的情况下,充分学习国际先进加工技术,在理论上对传统的工艺进行改进,这也是本次设计的核心理念。

本说明书就是对本次设计的内容进行介绍和说明。

摘要:本说明书主要介绍了六缸汽车发动机曲轴的加工工艺,及其中一道工序的的夹具设计,还包含了测量连杆轴颈的单头双极限卡规的设计。

设计的理念是:在保证产品质量的前提下,充分利用现有生产条件,尽量提高生产率、降低成本、保证工人有良好且安全的劳动条件。

在工艺设计过程当中,设计充分考虑现有加工水平,并对传统工艺进行分析,在理论上进行设计改进。

在设计过程当中大量收集曲轴加工相关资料,多工件材料、结构特点、技术要求及工艺分析的基础上,并在老师的指导下,设计出了符合曲轴加工的理论工艺路线。

关键词:发动机、曲轴、工艺、夹具Summary:This manual introduces the six-cylinder car engine crankshaft machining process, and in a fixture design process, but also includes measuring the first pair of single-crankpin design rules limit card. Design philosophy is: the prerequisite of guaranteeing the quality of products, the full use of existing production conditions, to maximize productivity, reduce costs, ensure that workers are good and safe working conditions. In the process design process, design fully into account the existing level of processing, and analysis of the traditional process, in theory, design improvements. In the design process a large collection of relevant information crankshaft machining, multi-part material, structural characteristics, technical requirements and processes based on the analysis, and under the guidance of the teacher to design a process consistent with the theory of crankshaft machining line.Keywords: engine, crankshaft, process, fixture一、零件分析1、零件介绍曲轴是汽车发动机的主要零件之一,用于将活塞的往复运动变为旋转运动,以输出发动机的功率。

【维修课堂】发动机曲轴弯扭原因分析及校正方法

【维修课堂】发动机曲轴弯扭原因分析及校正方法有人用微信聊天,有人用微信学习成长!我们即聊天又成长!发动机维修数万人在看的微信!曲轴是发动机的关键部件,其性能的优劣直接关系到发动机的质量与寿命。

曲轴的质量状态直接决定柴油机的运行质量和安全水平。

曲轴弯扭变形后若继续使用,将加速曲轴连杆机构的磨损,甚至使曲轴产生裂纹和断裂。

因此,在发动机修理中,必须对其进行检验。

在发动机组装前发现曲轴弯曲度已超过技术标准,就不应同轴瓦勉强组装,若弯曲度超标的曲轴配装上主轴瓦后,工作中就会出现曲轴在转动时半周紧半周松的状况,曲轴就会对轴瓦产生一种附加压力,其结果是轴瓦加快磨损,以致发生轴瓦烧损事故。

1.曲轴弯扭的原因(1)曲轴在修磨加工时,装卡定位不当,磨床本身精度不高。

(2)发动机超负荷运转,连续“爆燃”,工作不平稳,使各轴颈受力不均匀。

(3)曲轴轴承和连杆轴承间隙过大,松紧不一,造成主轴颈中心不重合,运转时受冲击。

(4)发动机发生轴承烧坏和抱住曲轴时,曲轴将出现弯曲和扭转。

(5)曲轴轴向窜动过大,或活塞连杆组重量不一,相差过大。

(6)点火时间过早,或经常有1~2个火花塞工作不良,使发动机运转不平衡,曲轴受力不均匀。

(7)曲轴的平衡被破坏,或曲轴连杆组以及飞轮的平衡被破坏;曲轴过度磨损,强度、刚度不足,或由于装配不当而产生弯扭。

(8)曲轴材质不佳,或曲轴长期不合理的放置造成变形。

(9)汽车起步行驶时,放松离合器踏板动作过快,接合时不柔和。

或用冲力启动发动机,使曲轴受到突然扭转。

(10)行车中使用紧急制动,或在发动机动力不足的情况下,用高挡低速勉强行驶。

2.曲轴弯扭的检验(1)曲轴弯曲的检验检验前需先将曲轴擦洗干净,将曲轴的两端放在检验平板的V形架上,或用顶针顶住曲轴两端的中心孔将其顶在车床上,以前后端未发生磨损部分为基面(前端以正时齿轮轴颈,后端以装飞轮的凸缘)校对中心水平后,用百分表进行测量。

测量时,百分表的量头对准曲轴中间的一道(被检验曲轴的主轴颈个数为单数时)或两道(被检验曲轴的主轴颈个数为双数时)曲轴轴颈,用手慢慢转动曲轴一圈后,百分表上所指的最大和最小的两个读数之差的1/2,即为曲轴的弯曲度。

浅谈车曲轴时的变形及克服方法

浅谈车曲轴时的变形及克服方法作者:陈国庆来源:《中国新技术新产品》2013年第08期摘要:由于曲轴刚性差、加工要求高,所以较难达到精度要求。

又因在切削加工时,受多种因素的影响,如机床转矩和切削力等,导致曲轴会发生弯扭组合变形。

因此控制车削变形是提高曲轴加工质量的关键因素之一。

为此,作者分析、探讨了曲轴车削变形的原因,从而采取相应的克服方法,减小车削变形量,甚至避免车削变形的发生。

关键词:变形;装夹;加工中图分类号:U46 文献标识码:A曲轴是多种发动机中承受冲击载荷、传递动力的重要零件,发动机五大件中最难以保证的加工质量。

由于曲轴工作条件的恶劣,因此对曲轴材质以及毛坯的加工技术、精度、表面粗糙度、热处理和表面强化、动平衡等要求都十分严格。

如果其中任何一个环节质量没有得到保证,则可严重影响曲轴的使用寿命和整机的可靠性。

在车曲轴时工件的变形是始终存在的,变形越大,则工件的质量就越差,因此减少变形是我们提高曲轴加工质量的一个重要关键,在加工时,我们只要正确了解变形的原因,掌握克服的方法,就能使变形尽量减少直至消除。

(如图1)1 曲轴变形的主要原因1.1 工件静平衡差异对曲轴变形的影响在加工时,工件的静平衡差异会产生一个离心力,使工件回转轴线弯曲;和使工件外圆各处车削深度不等,从而使工件外圆产生不圆整度误差(如椭圆度误差等),静平衡差异越大,则工件的不圆整度误差越大。

1.2 顶针及支撑螺栓的松紧对曲轴变形的影响在加工曲轴时,特别是加工细长类曲轴时,顶针或支撑螺栓顶得过紧,会使工件回转轴线弯曲,增大曲拐轴颈轴线对支承轴颈轴线的不平行度。

1.3 中心孔钻得不正确对曲轴变形的影响在加工曲轴时,中心孔钻得歪斜(两端中心孔不在同一条直线上或两端中心孔的轴线歪斜),使曲轴在回转时产生轻微摇晃,造成轴颈不圆整度误差,增大曲拐轴颈和支撑轴颈的不平行度,有时还会损坏中心孔和顶针,甚至发生事故。

此外车床精度和切削速度也会影响曲轴变形,车床精度越差,则由静平衡差异所造成的离心力对加工质量的影响越大。

发动机曲轴弯扭变形原因分析与矫正方法

活塞在气缸 中卡住 、 发动机 发生烧 瓦 、 抱轴 , 都将 使 曲 轴受力严重不均衡而产生弯 曲或扭 曲变形 。 1 . 3 曲轴动平衡被破坏 活塞或连杆重量不一致 , 相 差过大 , 超过允许 范 围; 发 保证零件 的几何 公 差和 尺寸 精度 。为此对 通过 焊接 等方 法恢复尺寸 的零件进行必要 的加工和热 处理 以达 到 目的。 不能降低零件 的表 面硬 度和 耐磨性 ,不能 使零 件基 体金

恢 复尺寸法和换位使用法 。

( 1 ) 换件 法。通过 鉴定 , 当 零 件 损 坏 到 不 能 修 理 或 修 复成 本 太 高 时 , 应 当用新 零件 替换 损坏 件 , 此 种 方 法 就 称

为换件 法。随着 经 济 的发展 和生 产水 平 的不 断 提高及 配 件 的充足 , 在维修过程 中采取换件维修的 比例越来越大 。 ( 2 ) 修理 尺寸法 。这是一 种充分 延长 零件使 用 寿命 、 降低 使用成 本的方法 。当相关零件 磨损到 一定 限度后 , 按 规定 的修 理尺寸 , 对 相关 零件 进行 加工 , 使其 几 何公差 达 到规定 的配合技术要求。如东方 红 8 0 2一 A型履带 拖拉机 发 动机曲轴 , 当 曲轴 轴 颈磨损 到 一定 限度 , 其 几 何公差 超

间隙。

驱动轮都可定期换位使用 。

参考文献 : [ 1 ] 吉长 国, 蒋春风 , 魏 广山 .拖 拉机 常见故 障原 因及检修 方 法[ J ] .农机使 用与 维修 , 2 0 1 4 ( 1 0 ) .

( 3 ) 附加零件法 。用一个特殊 的零件 装配到零 件磨损 的部位 上 , 以补偿 零 件 的磨 损 , 恢 复 它原 有 的 配合 关 系 。

毕业设计(论文)-曲轴的数控加工技术研究[管理资料]

论文题目:曲轴的数控加工技术研究班级:学号:作者:签名:指导教师:韩光平(副教授)签名:(副教授)摘要本文主要分析曲轴的数控加工技术。

其中,智能化的数控技术是机械工业发展的重要方向之一。

曲轴是汽车、拖拉机等发动机中最重要而且是承受负荷最复杂的零件,它的数控加工质量在很大程度上影响了发动机的技术性能和寿命。

鉴于曲轴的复杂性和重要性,对曲轴的数控加工技术的研究显得犹为重要。

应用数控加工技术可以提高加工精度;使加工对象适应性强;有效控制加工时间;减轻劳动者的劳动强度;减少操作误差;有利于生产管理的自动化。

因此曲轴的数控加工技术的研究具有一定的理论意义和实际价值。

本文分析了国内外曲轴的数控加工研究现状,阐述了内燃机曲轴数控加工技术的发展趋势。

本文通过对曲轴的数控加工技术、结构特征和加工特征、加工技术、NC加工实现、CAD/CAM集成技术进行简单分析和研究,以期得出适合我国内燃机曲轴制造的一种方案,推动我国内燃机行业的持续发展。

关键词曲轴;数控加工;CAD/CAM;智能化SUBJECT:STUDY ON NUMERICAL CONTROL PROCESSING TECHOLOGY OFTHE CRANK-SHAFTCLASS: 0606961 STUDENT ID: 060696142 AUTHOR: ZHANG Yuanyuan SIGNATURE:TEACHER: HAN Guangping(vice prof.) SIGNATURE: (vice prof.)ABSTRACTIn this paper, the numerical control processing technology of crank-shaft is introduced. Intellectualized numerical control technology is one of the important developing directions for the mechanical industry. The crank-shaft is the most important part that has very complex loading conditions in the engines of cars and tractors, and its numerical control processing quality has a great effect on the engine's technical characteristics and life. In view of the complexity and the importance of the crank-shaft, research on the numerical control processing technology of crank-shaft becomes particularly important. The use of NC technology may increase the working accuracy; improve the proc essing object’s applicability; control process period availably; reduce worker's labor intensity; decrease operation error; be beneficial to the automation of production management. Therefore research of shaft-crank's NC processing technology has certain theoretical meaning and the practicalvalue. In this paper, the research status of crank-shaft’s NC processing technology is analysed at home and broad, and the NC processing technology’s developing trend of internal combustion engine’s crank-shaft is described. Based on the simple analysis of the crank-shaft’s NC processing technology, structural features and processing features, processing technology, NC processing’s realization, the integration technology of CAD/CAM, we look forward to get a plan which is fit for China to promote China's internal combustion engine industry.KEY WORDSCrank-shaft; numerical control processing; CAD/CAM; intelligentize目录摘要 (I)ABSTRACT (II)目录 (IV)第一章绪论 (6) (6) (9) (11) (11) (11)第二章曲轴的CAD/CAM集成 (13)CAD/CAM技术应用状况 (13)CAD/CAM集成系统 (14) (16) (17)、连杆轴颈、前轴端、法兰端的造型 (18) (19) (20)第三章曲轴的数控加工技术 (20) (21) (21) (21) (23) (23) (23)—拉技术 (24)—车拉曲轴加工技术 (25) (25)NC加工操作流程 (25) (27) (28) (28) (29) (29)小结 (30)第四章结论 (31)致谢 (32)参考文献 (33)第一章绪论本章主要介绍曲轴的数控加工技术在国内外的发展状况,以及曲轴的CAD/CAM集成技术在国内外的发展,阐述了本课题研究的内容及意义。

汽车发动机曲轴加工工艺与夹具设计毕业设计(论文)

本科毕业设计(论文)题目:汽车发动机曲轴加工工艺与夹具设计学院:机电与车辆工程学院专业:机械设计制造及其自动化学生姓名:黄兴生学号: 631324110125指导教师:王正伦评阅教师:尹力完成时间: 2017年6月8日重庆交通大学CHONGQING JIAOTONG UNIVERSITY本科毕业设计(论文)原创性声明本人郑重声明:所提交的毕业设计(论文),是本人在导师指导下,独立进行研究工作所取得的成果。

除文中已注明引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写过的作品成果。

对本文研究做出过重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名(亲笔):年月日------------------------------------------------------------------------------------------------本科毕业设计(论文)版权使用授权书本毕业设计(论文)作者完全了解学校有关保留、使用学位论文的规定,本科生在校攻读期间毕业设计(论文)工作的知识产权单位属重庆交通大学,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅;本人授权重庆交通大学可以将毕业设计(论文)的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存、汇编毕业设计(论文)。

作者签名(亲笔):年月日导师签名(亲笔):年月日摘要内燃机的五大核心零部件有:缸体、缸盖、曲轴、连杆、凸轮轴,曲轴是其中之一,它被形象的称之为“内燃机的心脏”。

曲轴是一种异形轴,内燃机工作时,连杆和曲轴相互配合,将作用在活塞上的气体压力转化为旋转的扭矩,然后传送给底盘的一种传动机构,最后驱动汽车前行,同时还会驱动其它辅助装置,如配气机构、发电机、水泵、风扇等。

曲轴在工作时承受着不断变化的压力、惯性力和它们的力矩的作用,因此曲轴被要求同时具有高强度、高刚度和高耐磨性,轴颈表面加工的尺寸需要十分精确,且工作时润滑良好。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

曲轴加工论文:曲轴加工复合车床切削工况下曲轴扭转变形分析

【中文摘要】曲轴是发动机的重要零部件之一,它将发动机活塞的往复运动转变为发动机曲轴的旋转运动。

在曲轴的机加工这一环节中,连杆轴颈的加工是一个难点,这是因为连杆颈的轴线相对于主轴颈的轴线是偏心的。

目前国内曲轴生产主要依靠普通机床和专用机床,生产效率和自动化程度较低。

曲轴加工主要依靠的是昂贵的进口设备,曲轴的成本也因此大为提高。

针对目前这一问题,设计了一种新的曲轴连杆颈加工车床,即曲轴复合车床。

曲轴复合车床加工连杆颈时仍以主轴颈中心线为回转中心,一次装夹可完成所有轴颈的粗加工。

曲轴是一种精度要求较高的零件,因此要求复合车床有较高的加工精度。

本文以复合车削工况下的曲轴连杆颈相位精度为研究对象,对车削中曲轴连杆颈的精度进行了较为深入的研究。

本文的研究内容如下:1,简要介绍曲轴复合车削工艺的原理,分析了在复合车削时影响切削力的因素,根据工艺参数及经验公式计算切削力的大小。

并且还介绍了曲轴在复合车削时的受力特点,计算出了造成曲轴扭转变形的扭矩的在切削过程中变化规律;2,论证通过误差补偿来提高加工精度的必要性,并指出误差补偿是以明确误差变化规律为前提的。

从两个方面探讨了加工误差来源,即复合车床的工艺系统误差和来自曲轴工...

【英文摘要】Crankshaft is one of the most important parts

in the engine, it changes the pistion’s linear motion to the crankshaft’s rotary motion. In the part of crankshaft machining, due to the axis of the connecting rod neck has a eccentric relative to the spindle axis of the crankshaft, it is difficult to cutting the connecting rod.Currently, the crankshaft production line is mainly made up of common machine tools and special machine tools, with relatively low production efficiency and automation. In China, the ...

【关键词】曲轴加工连杆颈相位角变形加工精度

【英文关键词】Crankshaft Machining Phase angle of the rod neck Deformation Machining accuracy

【目录】曲轴加工复合车床切削工况下曲轴扭转变形分析摘要4-5Abstract5第1章绪论8-15 1.1 课题研究的背景和意义8-9 1.2 曲轴加工技术简介

9-14 1.2.1 曲轴结构及材料9 1.2.2 曲轴的主要技术要求9-11 1.2.3 曲轴的粗加工工艺11-12 1.2.4 曲轴的精加工工艺12 1.2.5 典型曲轴加工设备简介

12-14 1.3 主要研究内容和方法14-15第2章曲轴复合车削原理及曲轴受力分析15-24 2.1 曲轴连杆颈复合车削的基本原理15-16 2.2 复合车削的切削力分析

16-19 2.2.1 工件材料对切削力的影响16-17 2.2.2 刀具磨损对切削力的影响17 2.2.3 刀具对切削力的影响

17 2.2.4 冷却润滑液对切削力的影响17 2.2.5 切削用量对切削力的影响17-18 2.2.6 复合车削时切削力的计算18-19 2.3 切削时曲轴受力分析19-23 2.4 本章小结23-24第3章影响复合车削连杆颈相位精度的主要因素

24-37 3.1 曲轴复合车床的误差来源分析24-26 3.1.1 复合车床工艺系统误差25 3.1.2 曲轴工件对加工精度的影响25-26 3.2 曲轴复合车削静态工艺系统误差

26-35 3.2.1 想情况下的复合切削轨迹26-28 3.2.2 刀架回转中心与曲轴回转中心不等高产生的误差28-31 3.2.3 相对相位角误差的加工误差31-35 3.3 影响连杆颈相位精度的主要因素35-36 3.4 本章小结36-37第4章切削力产生的连杆颈相位误差37-62 4.1 曲轴弹性变形

37-40 4.2 曲轴的刚度分析40-41 4.3 曲轴连杆颈变形计算模型41-44 4.4 曲轴刚度系数计算方法

44-45 4.5 基于有限元计算的曲轴刚度45-52 4.6 曲轴的弹性变形量52-58 4.6.1 曲轴弹性变形下的连杆颈相位误差54-56 4.6.2 弹性变形对连杆颈圆度的影响

56-58 4.7 曲轴工件的振动变形58-61 4.8 本章小结61-62第5章复合车削的实验研究62-67 5.1 实验研究目的62 5.2 实验原理与方案62-64 5.3 实验设备与装置64-66 5.4 实验方法与数据处理方案66-67第6

章总结与展望67-69 6.1 总结67 6.2 展望

67-69参考文献69-72致谢72-73攻读硕士学位期间发表的论文73。