超精密切削加工技术的现状与发展毕业论文

切削加工技术论文(2)

切削加工技术论文(2)切削加工技术论文篇二超精密切削加工技术探析摘要:超精密切削加工主要是由高精度的机床和单晶金刚石刀具进行的,故一般称为金刚石刀具具切削或SPDT。

对超精密切削加工技术及其机理进行介绍和总结,希望对超精密加工行业同事有所指导。

关键词:超精密切削;金刚石;机床中图分类号:T13文献标识码:A文章编号:1672-3198(2011)06-0263-02通常,按加工精度划分,可将机械加工分为一般加工、精密加工、超精密加工三个阶段。

加工精度在0.1~1μm,加工表面粗糙度在Ra0.02~0.1μm之间的加工方法称为精密加工;精度高于0.1μm,表面粗糙度小于Ra0.01μm之间的称为超精密加工。

因此,如果从去除单位尺寸将切削加工加以区别的话,以微米级的去除,才属于超精密加工。

1 金刚石刀具切削的机理超精密切削加工主要是由高精度的机床和单晶金刚石刀具进行的,故一般称为金刚石刀具切削或SPDT(Single Point Diamond Turning)。

金刚石刀具的超精密切削加工虽有很多优点,但要使金刚石刀具超精密切削达到预期的效果,并不是很简单的事,许多因素都对它有影响。

1.1 切削厚度与材料切应力的关系金刚石刀具超精密切削属微量切削,其机理和普通切削有较大差别。

精密切削时要达到0.1微米的加工精度和Ra0.01微米的表面粗糙度,刀具必须具有切除亚微米级以下金属层厚度的能力。

由于切深一般小于材料晶格尺寸,切削是将金属晶体一部分一部分地去除。

因此,精密切削在切除多余材料时,刀具切削要克服的是晶体内部非常大的原子结合力,于是刀具上的切应力就急剧增大,刀刃必须能够承受这个比普通加工大得多的切应力。

切削厚度与切应力成反比,切削厚度越小,切应力越大。

当进行切深为0.1微米的普通车削时,其切应力只有500MPa;当进行切深为0.8微米的精密切削时,切应力约为10000MPa。

因此精密切削时,刀具的尖端将会产生根大的应力和很大的热量,尖端温度极高,处于高应力高温的工作状态,这对于一般刀具材料是无法承受的。

超精密加工技术论文

论述精密与超精密加工的工作环境前言超精密加工技术综合应用了机械技术发展的新成果及现代电子技术、测量技术和计算机技术等,是尖端技术产品发展中不可缺少的关键环节…。

同时,超精密加工技术的发展也促进了机械、液压、电子、半导体、光学、传感器和测量技术以及材料科学的发展。

从某种意义上说,超精密加工对先进制造技术特别是纳米技术对整个社会生产力水平的提高起到举足轻重的地位,也成为衡量一个国家科技发展的标准之一。

目前超精密加工还没有确切的定义,一般是指达到绝对加工精度为0.1µm或表面粗糙度为Ra 0.0lµm以及达到加工允差和加工尺寸之比为106的加工技术。

超精密加工对环境的要求十分严格,纳米加工对环境的要求就更加苛刻。

只有对它的支撑环境加以严格控制,才能保证加工精度。

加工所需的支撑环境主要包括空气环境、热环境、振动环境、声环境和磁环境等几个方面。

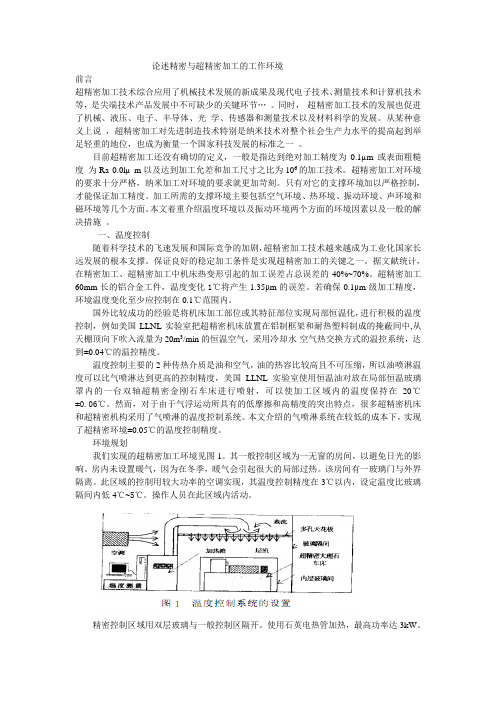

本文着重介绍温度环境以及振动环境两个方面的环境因素以及一般的解决措施。

一、温度控制随着科学技术的飞速发展和国际竞争的加剧,超精密加工技术越来越成为工业化国家长远发展的根本支撑。

保证良好的稳定加工条件是实现超精密加工的关键之一。

据文献统计,在精密加工、超精密加工中机床热变形引起的加工误差占总误差的40%~70%。

超精密加工60mm长的铝合金工件,温度变化1℃将产生1.35μm的误差。

若确保0.1μm级加工精度,环境温度变化至少应控制在0.1℃范围内。

国外比较成功的经验是将机床加工部位或其特征部位实现局部恒温化,进行积极的温度控制,例如美国LLNL实验室把超精密机床放置在铝制框架和耐热塑料制成的掩蔽间中,从天棚顶向下吹入流量为20m3/min的恒温空气,采用冷却水-空气热交换方式的温控系统,达到±0.04℃的温控精度。

温度控制主要的2种传热介质是油和空气,油的热容比较高且不可压缩,所以油喷淋温度可以比气喷淋达到更高的控制精度,美国LLNL实验室使用恒温油对放在局部恒温玻璃罩内的一台双轴超精密金刚石车床进行喷射,可以使加工区域内的温度保持在20℃±0.06℃。

超精密加工技术的发展及对策

超精密加工技术的发展及对策

1超精密加工技术的发展

超精密加工技术的发展为新材料的应用,新型机械的开发和精密电子设备的设计提供了基础技术。

它的应用领域涵盖了从航空航天到医疗器械,从芯片制造到高端家用电器,从汽车到电子产品。

在过去几十年中,超精密加工技术发展迅速,逐渐成为实现进步,满足我们日常生活需要的重要手段。

2超精密加工技术特点

超精密加工技术不仅对机械性能提出了更高要求,而且要求对工件尺寸和表面精度都必须有着较高的要求。

因此,提高工件表面精度的方法是提高加工和检测的准确性。

深度精度是指工件加工的精确度,也就是说,深度精度在一定范围内是恒定的,因此可以确保部件的精度,提高部件的整体精度,从而改善部件的质量和可靠性。

3超精密加工技术对策

伴随超精密加工技术发展,急需要完善体系,全面提高技术水平。

需要改善并完善设备、技术计算、检测等相关环节,提高技术方面的综合能力。

另外,针对不同行业的不同要求,研发更多的立体特种设备,加强培训,提高技术水平和技术创新能力。

再者,要加强技术和科研机构之间的交流和合作,不断完善技术创新体系。

最后,加大和企业之间的技术交流和经验交流,提问现实生产中的应用性,提高企业准确高效实施和维护超精密加工技术的能力。

随着科技的进步,超精密加工技术在日常生活中起到了重要的作用,它的发展能够直接带来更佳的生活质量。

同时为了更好的发展,要加强技术支持,提升技术水平,增加技术的应用性,从而让超精密加工技术发挥更大的作用。

超高速切削技术论文

超高速切削技术论文随着社会的不断进步,技术的日益完善,人们对超高速切削加工技术有了更高的要求。

这是店铺为大家整理的超高速切削技术论文,仅供参考!超高速切削技术论文篇一超高速切削的技术体系、技术现状和发展趋势摘要沿袭数十年的普通数控机床的传动与结构已远远不能适应要求,必须进行全新设计。

因此,有人称高速与超高速机床是2l世纪的新机床,其主要特征是实现机床主轴和进给的直接驱动,是机电一体化的新产品。

关键词超高速切削;技术;体系;现状;发展中图分类号TG506 文献标识码A 文章编号 1674-6708(2012)72-0124-02现代工业技术的发展技术不断发展,车床加工的工艺也逐渐向精细化、自动化发展。

在这种环境下,机床材料与结构、机床设计、快速给进系统、自动化制造技术、高性能刀架系统、高速轴承系统、高性能切削技术、高性能刀具等多方面的软硬件技术充分发展,以此为基础综合发展而出现了较为复杂的工业系统工程的高速切削技术。

1 超高速切削技术的优越性在现代工业科学技术的不断发展进步中,高速与超高速切削刀具与机床设备等关键技术取得了突破性的进展,使得朝高速切削工艺逐渐走向成熟。

超高速切削工艺技术不断进步,切削速度范围不断扩展,在实际的生产应用过程中,铝合金的超高速切削速度已经能够达到每分钟1 500m~5 500m,铸铁的超高速切削速度为每分钟750m~4 500m,普通刚的切削速度为每分钟600m~800m,给进速度达到每分钟20m~40m。

随着现代工艺的发展,超高速切削的技术还在不断发展,实验室中铝合金的切削速度已经超过了每分钟6 000m,给进加速度已经能够达到3倍重力加速度。

超高速切削的具体特点与优势包括以下几点。

1.1 可提高生产效率在机床加工的切削过程中,生产效率的提高是核心。

而生产效率的主要影响因素包括加工系统的自动化程度、机床机械的动作时间与辅助加工时间。

根据文献资料,机床主轴给进与转动的速度大幅度提高,使得加工时间减少一半,从而简化了机床的机械结构,减少了1/4的零件数量,简化了维护的过程。

精密切削加工技术论文(2)

精密切削加工技术论文(2)推荐文章微细加工技术论文热度:微纳米加工技术论文热度:微胶囊加工技术论文热度:特种加工技术论文报刊作品热度:特种加工技术论文热度:精密切削加工技术论文篇二超精密加工技术概述摘要:随着社会的发展,工业产品精细化程度逐步提高,传统的机械加工技术已经远远不能满足人们的需求,机械加工向着更高精度的方向发展。

本文主要介绍超精密加工技术的产生背景、概念、国内外的发展状况、几种超精密加工技术和对未来超精密加工技术发展的展望。

关键词:超精密加工技术背景概念发展状况发展趋势中图分类号: U270.6+4文献标识码: A 文章编号:一.产生的背景制造技术的发展已经有几千年的历史,石器时代、铜器时代、铁器时代都有着制造技术发展的足迹。

直至近代,随着第一次工业革命的完成,传统的机械制造技术出现了,传统的机械加工技术主要包括车削、铣削、钻削和磨削。

随着人类社会的进一步发展,现代科学技术的迅猛发展,机械工业、电子工业、航空航天工业、化学工业等,尤其是国防工业部门,要求尖端科学技术产品向高精度、高速度、大功率、小型化方向发展,以及在高温、高压、重载荷或腐蚀环境下长期可靠地工作。

为了适应这些要求,各种新结构、新材料和复杂形状的精密零件大量出现,其结构和形状越来越复杂,材料的性能越来越强韧,对精度要求越来越高,对加工表面粗糙度和完整性要求越来越严格,使机械制造面临着一系列严峻的任务:(1)解决各种难切削材料的加工问题。

如硬质合金、钛合金、耐热钢、不锈钢、淬火钢、金刚石、石英以及锗、硅等各种高硬度,高强度、高韧性、高脆性的金属及非加工。

(2)解决各种特殊复杂型面的加工问题。

如喷气涡轮机叶片、整体涡轮、发动机机匣、锻压模等的立体成型表面,各种冲模、冷拔模等特殊断面的型孔,炮管内膛线、喷油嘴,喷丝头上的小孔、窄缝等的加工。

(3)解决各种超精密、光整零件的加工问题。

如对表面质量和精度要求很高的航天航空陀螺仪、精密光学透镜、激光核聚变用的曲面镜、高灵敏度的红外传感器等零件的精细表面加工,形状和尺寸精度要求在0.1皮米以上,表面粗糙度尺寸要求在0.01微米以上。

超级精密加工论文

超精密加工技术综述摘要超精密加工技术的发展,直接影响到一个国家尖端技术和国防工业的发展,因此世界各国对此都极为重视,投入很大力量进行研究开发,同时实行技术保密,控制关键加工技术及设备出口。

关键词超精密加工金刚石刀具的切削1. 前言超精密加工技术,是现代机械制造业最主要的发展方向之一。

在提高机电产品的性能、质量和发展高新技术中起着至关重要的作用,并且已成为在国际竞争中取得成功的关键技术。

超精密加工是指亚微米级(尺寸误差为0.3~0.03?m,表面粗糙度为Ra0.03~0.005?m)和纳米级(精度误差为0.03?m,表面粗糙度小于 Ra0.005?m)精度的加工。

实现这些加工所采取的工艺方法和技术措施,则称为超精加工技术。

加之测量技术、环境保障和材料等问题,人们把这种技术总称为超精工程。

超精密加工主要包括三个领域:超精密切削加工如金刚石刀具的超精密切削,可加工各种镜面。

它已成功地解决了用于激光核聚变系统和天体望远镜的大型抛物面镜的加工。

超精密磨削和研磨加工如高密度硬磁盘的涂层表面加工和大规模集成电路基片的加工。

超精密特种加工如大规模集成电路芯片上的图形是用电子束、离子束刻蚀的方法加工,线宽可达0.1?m。

如用扫描隧道电子显微镜(STM)加工,线宽可达2~5nm。

2. 工作原理近年来,在传统加工方法中,金刚石刀具超精密切削、金刚石微粉砂轮超精密磨削、精密高速切削、精密砂带磨削等已占有重要地位;在非传统加工中,出现了电子束、离子束、激光束等高能加工、微波加工、超声加工、蚀刻、电火花和电化学加工等多种方法,特别是复合加工,如磁性研磨、磁流体抛光、电解研磨、超声珩磨等,在加工机理上均有所创新。

3. 设备对精密和超精密加工所用的加工设备有下列要求。

(1)高精度。

包括高的静精度和动精度,主要的性能指标有几何精度、定位精度和重复定位精度、分辨率等,如主轴回转精度、导轨运动精度、分度精度等;(2)高刚度。

包括高的静刚度和动刚度,除本身刚度外,还应注意接触刚度,以及由工件、机床、刀具、夹具所组成的工艺系统刚度。

超精密加工技术的现状

超精密加工技术的现状摘要:超精密加工是获得高形状精度、表面精度和表面完整性的必要手段。

精密光学、机械、电子系统中所用的先进陶瓷或光学玻璃元件通常需要非常高的形状精度和表面精度(如0.1 nm 级表面粗糙度)及较小的加工变质层。

掌握超精密加工过程中材料去除规律和损伤层特性对提高加工的稳定性与经济性十分重要。

对超精密加工中的超精密切削、超精密磨削和超精密研磨抛光技术进行综述,重点介绍各种典型加工方法及其材料去除机理。

从加工精度和加工效率角度对上述几类超精密加工方法进行比较,介绍以实现高效精密加工为目的的半固着磨粒加工技术。

对超精密加工的发展趋势进行预测。

Abstract: the processing precision is obtained high accuracy, the surface shape precision and surface integrity necessary means. Precision optical, mechanical, electronic system used in the advanced ceramic or optical glass components normally need very high precision and accuracy of the shape of the surface (such as 0.1 nm level surface roughness) and smaller processing metamorphic layer. Master ultra-precision processing process material removal rules and damage characteristics of stability and to improve manufacturing efficiency is very important. To the ultra precision processing of the ultra precision cutting and ultra-precision grinding and ultra-precision grinding and polishing technology were reviewed in this article, the paper focuses on all kinds of typical processing method and its material removal mechanism. From the processing precision and processing efficiency of the above categories Angle ultra-precision processing methods are compared, introduction to achieve high efficiency precision processing for the purpose of half a solid ground grain processing technology. The description of the precision machining trend forecast.关键词:超精密加工磨粒加工精度Keywords:ultra-precision grinding grain processing precision0 前言超精密加工技术是现代高技术战争的重要支撑技术,是现代高科技产业和科学技术的发展基础,是现代制造科学的发展方向[1]。

超精密制造技术论文

超精密制造技术论文精密和超精密加工技术、制造自动化是先进制造技术的两大领域,而精密和超精密加工技术是先进制造技术中最具有实质性的重要组成部分,店铺整理了超精密制造技术论文,有兴趣的亲可以来阅读一下! 超精密制造技术论文篇一超精密加工技术浅析[摘要] 精密和超精密加工技术、制造自动化是先进制造技术的两大领域,而精密和超精密加工技术是先进制造技术中最具有实质性的重要组成部分,它是先进制造技术的基础与关键,是衡量一个国家工业水平及科学技术水平的重要标志之一。

超精密加工技术的发展促进了机械、电子、半导体、光学、传感器和测量技术以及材料科学的发展。

[关键词] 精密和超精密加工技术半导体制造技术1、概述目前,在工业发达国家中,一般工厂能稳定掌握的加工精度是lμm,与此相应,通常将加工精度在0.1―1μm,加工表面粗糙度在Ra0.02―0.1μm之间的加工方法称为精密加工,而将加工精度高于0.1μm,加工表面粗糙度小于Ra0.01pm的加工方法称为超精密加工。

现代机械工业之所以要致力于提高加工精度,其主要的原因在于:提高制造精度后可提高产品的性能和质量,提高其稳定性和可靠性;促进产品的小型化,增强零件的互换性,提高装配生产率,并促进自动化装配。

超精密加工技术在尖端产品和现代化武器的制造中占有非常重要地位。

例如:对于导弹来说,具有决定意义的是导弹的命中精度,而命中精度是由惯性仪表的精度所决定的。

制造惯性仪表,需要有超精密加工技术和相应的设备【1】。

例如:美国民兵m型洲际导弹系统陀螺仪的精度为0.03°一0.05°/h,其命中精度的圆概误差为500m,而MX 战略导弹(可装载10个核弹头)制导系统陀螺仪比民兵m型导弹高出一个数量级,从而保证命中精度的圆概率误差只有50~150m。

如果1kg重的陀螺转子,其质量中心偏离其对称轴0.5nm,则会引起100m的射程误差和50m的轨道误差。

惯性仪表中有许多零件的制造精度都要求达到小于微米级。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

哈尔滨工业大学金属工艺学课程论文题目:超精密切削加工技术的现状与发展院系:能源学院专业:能源与动力工程专业班级:学号:姓名:超精密切削加工技术的现状与发展摘要:随着航空、航天、仪表和微电子技术的的发展,对零件的尺寸精度和形位精度及表面粗糙度的要求越来越严格,本世纪六十年代产生了超精密加工技术。

超精密切削加工是在传统切削加工的基础上,汇集了大量的新技术所形成的近年来发展较快的一项重要技术,是超精加工技术的一个重要分支。

到目前为止,超精密切削加工的尺寸精度已达到1微米以内,表面粗糙度为Ra0.001~0.002。

加工平面度低于波长的1/2以下。

具有超高精度、高刚度的机床,超精密级的切削刀具,超稳定的切削加工条件是实现超精密切削加工的先决条件。

在这里,就结合课上所学知识,对超精密切削加工技术进行详细介绍。

关键词:超精密切削加工技术;液体静压导轨;金刚石刀具;1 超精密切削加工概况超精密切削以SPDT技术开始,该技术以空气轴承主轴、气动滑板、高刚性、高精度工具、反馈控制和环境温度控制为支撑,可获得纳米级表面粗糙度。

所用刀具为大块金刚石单晶,刀具刃口半径极小,可以加工出光洁度极高的镜面。

金刚石刀具的优点在于其与有色金属亲和力小,硬度、耐磨性以及导热性都非常优越,且能刃磨得非常锋利,其刃口圆弧半径可小于0.01微米,实际应用的一般为0.05微米,可加工出优于0.01微米的表面粗糙度。

此外,超精密切削加工还采用了高精度的基础元部件(如空气轴承、气浮导轨等)、高精度的定位检测元件(如光栅、激光检测系统等)以及高分辨率的微量进给机构。

机床本身采取恒温、防振以及隔振等措施,还要有防止污染工件的装置。

机床必须安装在洁净室内。

进行超精密切削加工的零件材料必须质地均匀,没有缺陷。

在这种情况下加工无氧铜,表面粗糙度可达0.05微米。

加工直径800mm的非球面透镜,形状精度可达0.2微米。

最先用于铜的平面和非球面光学元件的加工,随后,加工材料拓展至有机玻璃、塑料制品(如照相机的塑料镜片、隐形眼镜镜片等)、陶瓷及复合材料等。

2超精密切削加工技术现状超高精度、高刚度的机床是实现超精密切削加工的必备设备.近年来,超精密切削加工机床发展趋势是大型化和超精密化.具有代表性的超精密切削机床有:2.1美国伦斯实验室的DTM-3机床该机床的主轴部件首次采用了高压液体静压轴承,并采用了液体静压导轨。

大幅度地提高了机床的动态精度.利用恒温油浴系统来消除机床工作时产生的变形误差,其加工精度可达到0. 025μm,运动平直度0. 025μm/1000mm.位移误差可以控制在0. 013μm/1000mm 以内。

机床加工最大直径2100mm,工件允重4500kg,从而导致了重型精密机床的新潮流.2.2英国Cranfield大学生产工程研究所研制的大型超精密车床该机床采用立式空气主轴.用于加工大型X射线天体望远境的非球面反射镜,机床回转精度为0. 05μm,重复精度达0. 1μm,加工零件表面粗糙度为0. 05μm,是目前世界上较大的超精密机床之一。

2.3日本丰田等公司联合研制的超精密车床该车床主轴,工作台及导轨均采用陶瓷制造,以减轻重量、减少热变形。

而床身则采用铁氧体树脂混凝土制造,以提高抗振性和增加重量。

并还将液压油温度控制在士0. 1℃以内,用以冷却机床的内部结构.试验表明:工作台的运动精度在130mm行程上最大误差为0. 03μm。

此外,美国劳伦斯国家实验室的BODTM超精密车床。

中国北京机床所研制的JCS-027. 0. 31车床、铣床。

沈阳第一机床厂开发的SI-222,235.255型机床的加工精度,加工表面粗糙等指标也达到微米或亚微米级超精加工水平。

3影响超精密切削加工质量因素分析超精密切削加工的质量取决于机床的刚度和精度、切削用刀具的精密等级、被加工工件的物理机械性能及其形状和精度的要求,切削加工条件等。

根据其加工过程可以列出如图1所示的影响超精密切加工质量因素控制图.由图1可以看出:影响超精密切削加工质量的因素有很多.它们互相影响,相互制约,其切削加工质量的高低则取决于各因素的综合作用效应。

图1:影响超精密切削加工质量因果控制图4 超精密切削用金刚石刀具的特性及使用条件超精密切削加工最关键的间题是切除极微薄的金属层,也就是超微量切除技术。

最小切削量与刀具刀刃钝圆半径有关。

其大小主要取决于刀具材料的微观结构。

由于金刚石刀具具有硬度高、耐磨性好、刀刃直线度极微小、导热率高、与工件粘合力低等特点,故单晶体金刚石刀具是目前超精密切削中最常用的切削刀具。

4.1天然金刚石晶体的激光定向法切削加工实践表明:金刚石刀具前刀面发生破损的概率因其结晶方位不同有108数量级的差异。

而金刚石晶体定向的常用方法有目测法和X射线定向法.所谓目测法(亦称为经验定向法)是根据金刚石晶体的外形生长情况确定其结晶方位,定向方法简便,不需借助辅助设备,但定向粗糙,完全依赖于操作者经验,因而很难达到理想的定位精度。

而X射线定向法则是利用X射线在晶体中的衍射原理来定向的,这种方法定向精度很高,但由于投入设备费用晶贵,测定程序繁琐,直观感差等缺点,很少应用于生产实际.为提高金刚石刀具的耐用度及其刃磨工艺性,1985年中国哈尔滨工业大学袁哲俊教授在世界上首先将激光技术引入金刚石晶体的激光定向理论与方法.其原理是当激光束射在金刚石的不同晶面上时,会产生不同的两叶、三叶、四叶反衍射图形,从而可确定其面网的空间位置.这种方法简单、实用、投资少、对人体无害.尤其适合推广到实际场合使用。

1990年日本大坂市立大学上神谦次郎教授将Mercator表示方法引入单晶金刚石刀具结晶方向的确定上(如图2所示)。

并用该方法所测定的金刚石刀具对铜、黄铜及铝合金等进行了实际切削实验。

得出了许多重要结论.该方法为金刚石刀具的广泛应用开辟了新的途径。

图2:金刚石晶体参考球及Mercator图4.2金刚石刀具刀尖钝回半径r的测定随着近年来超精密切削加工技术的迅速发展,测量金刚石刀具刀尖钝圆半径r的新方法也相继出现。

日本东芝机床公司用两个辅助电子检测器,分别放在射线束的两边,建立了一个用扫描电子显微镜测量刀具刀尖钝圆半径r的系统。

大阪金刚石公司的也用扫描电子显微镜对金刚石刀具刀尖钝圆半径r进行测定,他们从金刚石阴极发光所显示出的不同颜色、不同发光强度的区域来判定r的数值,其测量值可在20nm以下.但应用此方法必项将刀具从小刀架上卸下来才能测定。

为克服这一弊端,日本横滨国立大学中山一雄教授等提出了用银线复映法来测量金刚右刀具的刀尖钝圆半径r值的新方法。

其原理见图3。

应用该测定方法可直接测量出刀具的刀尖钝圆半径r的值。

其测定值可以达到0.07μm左右。

它的提出把自动化、高精度切削加工中刀具的测定实用化向前推进了一大步。

图3银线复映法测量系统5尚待解决的问题及发展前景经过近三十年的努力,超精密切削加工技术应用领域已从航天、航空、军事工业逐渐转向民用工业。

被加工材料也从铜和铜的合金、铝和铝的合金逐渐转向黑色金属及难加工材料方向扩展。

切削加工精度、切削效率在逐步提高,加工范围在不断扩大。

但尚有一些极待解决的难题:5.1闭环数控超精密切削机床的开发随着超精加工的领域不断扩大,现有机床的刚度、精度、微进给装置、高速响应性能等均存在着一些极待解决的间题.迫切需要开发出装有0. O1微米以下的激光干涉仪,具有纳米级分辨率的压电式微量进给机构,高速响应性能优越的高分辨率伺服电机,以及无间隙传动机构等装置的超精密自动化加工机床.5.2超光滑表面形成机理的研究尽管对被加工工件材料的晶体异向性和金刚石刀具刃口质量等因素对超光滑表面的形成机理的影响进行了一些有意义的研究,但由于种种原因.对超光滑表面机理的认识尚不够深凡如何改养披加工工件材料的切削加工性,提高金刚石刀具刃口刃磨质量等尚有待于进一步探讨。

5.3黑色金属及难加工材料的超精密切削加工金刚石刀具性脆、韧性差,对铁的亲和作用大,在700 }C -800℃时极易碳化.虽然有些学者曾试用甲烷等富碳气体或氮气等气体保护下进行了黑色金属的超低温精密切削加工,也取得了一定的效果,但金刚石刀具在黑色金属材料的超精密切削加工中仍未获得广泛应用.有待于创造出良好的超精加工稳定条件的切削气氛,研究用金刚石刀具切削黑色金属及难加工材料的新工艺、新技术、新方法,拓宽金刚石刀具的加工范围和应用领域。

5.4金刚石刀具几何参数和切削用量的优化金刚石刀具硬度高、耐磨损性能稳定,但加工工艺性能差.目前还很难将其做成其它普通切削刀具的形状和几何参数,其切削用量亦受到机床、工艺系统的稳定性、刀具的抗振性能等的限制,切削加工效率还很低.有待于开发出制造、刃磨、检测金则石刀具质量新技术和新方法,使金刚石刀具在生产实际中得到更加广泛的应用.超精密切削加工技术是发展较快的一门新技术.可以预料,今后的发展目标必然是高效率、高质量、低成本,逐渐地实现超精密加工技术的民用化、商品化.随着科学技术的不断进步,超精密切削加毛技术必将获得新的更大的发展。

参考文献:[1]TUShiO KASAI超精密加工技术一最近的话题.机械研究1989N’11’[2]A. T. Collins The Science and Technology of the New Diamord Industrial Diamord Riciew 1989N’1[3]金志浩,高积强,乔冠军.工程陶瓷材料[M].西安交通大学出版社,2000.[4]袁巨龙.功能陶瓷的超精密加工技术[M].哈尔滨:哈尔滨工业大学出版社,2000.[5]国家自然科学基金委员会工程与材料科学部学科发展战略研究报告(2006年一2010年)一一机械与制造科学[M].北京:科学出版社,2006.[6]土志标,杨辉超精密加工技术在新形势下而临的任务[J].航空精密制造技术,2004, 40(3): 1-5。