机械加工的切削参数

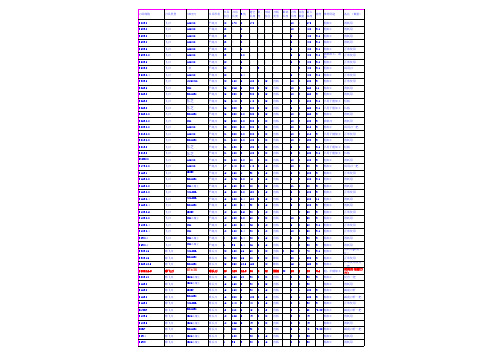

机械加工 刀具切削参数表

刀具类型 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀

刀具 长度 170 \ \ \ \ \ \ \ \ 180 215 220 140 200 220 200 200 200 180 130 180 180 140 160 175 160 180 180 120 110 120 120 100 100 95 120 300 250 120 160 160 160 200 140 110 105 105 100 100 95

R角 8 8 8 8 6 0.8 6 2 0.4 6 6 2 2 2 0.8 0.8 0.8 0.8 0.8 2 2 0.8 0.8 1 0.8 0.8 0.8 0.4 0.4 2.5 0.8 0.4 0.4 0.4 0.4 16 15 12.5 12.5 10 8 8 8 8 6 6 5 4 4 3

精度 推荐用途 粗加工 -0.1 -0.1 -0.1 -0.1 -0.1 -0.1 -0.1 -0.1 -0 0.1 -0 -0.1 -0.1 -0 -0 -0 -0 -0 -0.1 -0.1 -0 -0 -0 -0.1 -0 -0 0.1 -0 -0 -0 -0.1 -0.1 -0 -0 -0.1 -0 -0 -0.1 -0 粗加工 粗加工 精加工 粗加工 插铣加工,清 根 粗加工 粗加工 精加工 粗加工 精加工 粗加工 只用于粗加工 只用于粗加工 精加工 插铣刀 精加工 只用于精加工 粗加工 只用于粗加工 只用于粗加工 粗加工 精加工 精加工 粗加工 精加工 粗加工 粗加工 粗加工 粗加工 精加工 粗加工 粗加工 精加工 精加工 粗加工 精加工 精加工 粗,半精加工 精加工 精加工 -0 -0 -0 -0 精加工 精加工 精加工 精加工 精加工 精加工 -0 精加工 精加工 精加工

机械加工切削参数汇总

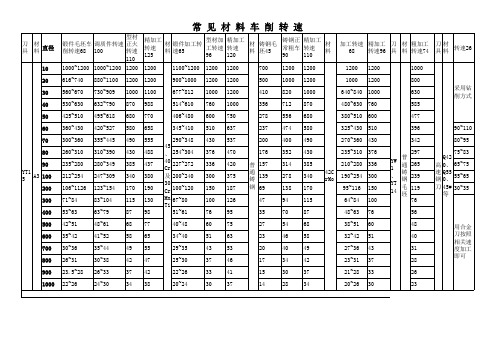

例外的切削速度

工件重量为300公斤时,n

带 <300转/分;公斤300<工

中 件重量<1000公斤时,n<

心 架

200转/分;公斤1000<工 件重量<3000公斤时,n< 100转/分;工件体积较大

切 或偏心量大时,切削时必须

削 再适当降低转速,务必结合

实际情况做好维稳加工。

带

车削细长轴类时,需用尾 顶,切削转速须根据实际情

800

30 560~670 730~909 1000 1100

677~812 1000 1200

410 820 1000

640~840 1000

630

40 530~630 632~790 870 988

514~610 760 1000

356 712 870

480~630 760

585

采用钻 削方式

50 425~510 495~618 680 770

直径

10

20

30

40

50

60

涂

70

层 80

硬 90

质 合

A3 100

金 200

刀

300

具

400

500

600

700

800

900

1000

型材

锻件毛坯车 调质件转速 加工

削转速77 120

转速

150

1200

1300

1300

1000

1200

1200

818

1200

1200

610

1000

1100

470

750

950

1200

1300

960

机械加工切削参数表

0.03~0.07

250

0.3

0.08~0.1

350

100

0.1

0.05~0.08

300

0.2

0.1~0.15

500

0.2

0.05~0.08

250

0.3

0.1~0.15

350

2A12-T4固溶处理并时效状态(硬度:105HB)内圆车削

类别

Ra

dw

高速钢车刀(W18Cr4V等)

硬质合金车刀(YG8等)

ap(mm)

f(mm/r)

v(m/min)

ap(mm)

f(mm/r)

v(m/min)

粗车

6.3

20

0.6

0.2

250

0.8

0.2

400

1

0.1

200

1.2

0.1

300

100

1

0.2

250

1

0.2

400

2

0.1

200

2

0.1

300

精车

1.6

20

0.1

0.03~0.07

300

0.2

0.08~0.1

500

15~20

0.3

0.1~0.15

60~80

100

0.1

0.05~0.08

15~20

0.3

0.2~0.3

90~110

0.2

0.05~0.08

15~20

0.4

0.15~0.2

90~110

40Cr钢热轧状态钢车刀(W18Cr4V等)

硬质合金车刀(YT15等)

ap(mm)

t型刀铣槽切削参数

t型刀铣槽切削参数T型刀铣槽是一种常用的加工方式,广泛应用于各种机械制造领域。

不同的材料和加工需求需要不同的切削参数,在实际加工中需要根据具体情况进行调整。

下面我们来详细了解T型刀铣槽切削参数应该如何选择。

一、切削速度切削速度是指铣削刀具在加工时在工件表面的速度,其单位为m/min。

切削速度的选择应根据工件材料和刀具材质来确定,一般来说,加工硬度越大的材料切削速度越低。

同时,不同的刀具材质也需要选择不同的切削速度,常用刀具速度如下:高速钢刀具:100-150 m/min硬质合金刀具:30-120m/min陶瓷刀具:50-200 m/min二、进给速度进给速度是指铣削刀具在加工时在工件法线方向的运动速度,其单位为mm/min。

进给速度的选择应根据工件材料和刀具材质来确定。

一般来说,加工硬度越大的材料进给速度越低。

同时,为了保证加工表面的质量,进给速度一般不应超过最大允许进给速度。

三、切削深度切削深度是指铣削刀具在加工时切削工件的深度,其单位为mm。

切削深度的选择应根据工件材料、刀具半径和加工方式来确定。

硬度较高的工件和直径较小的刀具需要选择较小的切削深度,否则会影响刀具寿命和加工表面质量。

四、载荷率载荷率是指刀具在加工过程中所承受的负荷与刀具承受负荷能力的比值。

为了保证刀具的寿命和加工表面的质量,载荷率应该控制在一定的范围内。

对于铣削加工来说,载荷率的优化可以通过加工方式和切削参数的调整来实现。

总之,T型刀铣槽切削参数的选择应根据具体工件的材料、刀具材质和加工要求来确定。

在实际工作中,加工人员需要结合实际情况进行调整,不断优化切削参数,提高加工效率和质量。

机械加工工艺手册切削速度表

机械加工工艺手册切削速度表摘要:1.引言:机械加工工艺的重要性2.切削速度的定义及影响因素3.机械加工工艺手册中切削速度表的运用4.如何根据切削速度表优化加工过程5.结论:提高切削速度,提高加工效率正文:【引言】在机械加工行业中,加工工艺起着至关重要的作用。

而切削速度作为衡量加工效率的重要指标,更是每一个从业者都需要掌握的关键参数。

为了帮助大家更好地理解和应用切削速度,本文将详细介绍机械加工工艺手册中的切削速度表,并教大家如何根据表格优化加工过程。

【切削速度的定义及影响因素】切削速度是指刀具在加工过程中切削的材料厚度与切削时间的比值。

它的大小直接影响到加工过程中的切削力、切削温度以及刀具磨损等。

切削速度的影响因素包括刀具材料、工件材料、切削深度、进给速度和刀具几何参数等。

【机械加工工艺手册中切削速度表的运用】在机械加工工艺手册中,切削速度表是一个非常重要的部分。

它为从业者提供了各种刀具材料、工件材料以及切削深度下的推荐切削速度。

通过查阅这个表格,大家可以了解到在不同条件下,什么样的切削速度可以实现最佳的加工效果。

【如何根据切削速度表优化加工过程】1.提高切削速度:在保证加工质量的前提下,适当提高切削速度可以提高加工效率。

但要注意,过高的切削速度会导致刀具磨损加剧,影响加工精度。

2.选择合适的刀具材料:根据工件材料和加工条件,选择具有较高切削速度的刀具材料。

例如,高速钢刀具适用于一般加工,而硬质合金刀具适用于难加工材料。

3.合理设置刀具几何参数:根据切削速度表,调整刀具的前角、主偏角和刃倾角等几何参数,以实现最佳切削效果。

4.控制切削深度和进给速度:在保证加工质量的前提下,适当增加切削深度和进给速度,可以提高加工效率。

但要注意,过大的切削深度和进给速度会导致加工过程中出现过切、振动等问题。

5.合理安排冷却和润滑:合理选择冷却液和润滑剂,可以降低切削温度,减少刀具磨损,提高切削速度。

【结论】总之,掌握切削速度和运用切削速度表是提高机械加工效率的关键。

加工参数计算公式

加工参数计算公式

加工参数计算公式是指在机械加工中,根据工件的特性和加工要求,计算出加工参数的公式。

主要包括以下内容:

1. 切削速度计算公式:切削速度=π×直径×转速÷60,其中π取3.14。

2. 进给速度计算公式:进给速度=每齿进给×齿数×转速,其中每齿进给指每个齿槽切削时的进给量,齿数指刀具上的齿数。

3. 切削深度计算公式:切削深度=每齿进给×齿数,其中每齿进给和齿数同上。

4. 切削力计算公式:切削力=切削力系数×主轴转矩÷刀具半径,其中切削力系数是由材料、切削参数等因素确定的常数。

5. 主轴转矩计算公式:主轴转矩=刀具力×刀具半径,其中刀具力由切削力计算公式得出。

6. 切削功率计算公式:切削功率=切削力×切削速度,其中切削力由切削力计算公式得出,切削速度同上。

通过以上公式计算出加工参数,可以保证机械加工过程中的效率和质量,提高生产效益。

- 1 -。

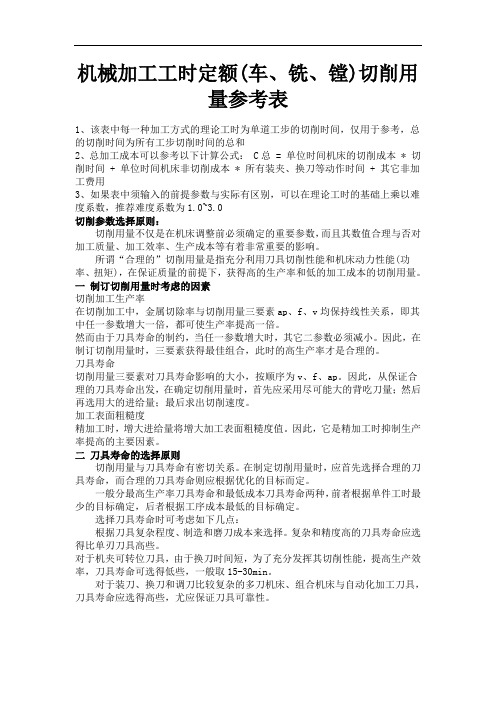

机械加工工时定额(车、铣、镗)切削用量参考表

机械加工工时定额(车、铣、镗)切削用量参考表1、该表中每一种加工方式的理论工时为单道工步的切削时间,仅用于参考,总的切削时间为所有工步切削时间的总和2、总加工成本可以参考以下计算公式: C总 = 单位时间机床的切削成本 * 切削时间 + 单位时间机床非切削成本 * 所有装夹、换刀等动作时间 + 其它非加工费用3、如果表中须输入的前提参数与实际有区别,可以在理论工时的基础上乘以难度系数,推荐难度系数为1.0~3.0切削参数选择原则:切削用量不仅是在机床调整前必须确定的重要参数,而且其数值合理与否对加工质量、加工效率、生产成本等有着非常重要的影响。

所谓“合理的”切削用量是指充分利用刀具切削性能和机床动力性能(功率、扭矩),在保证质量的前提下,获得高的生产率和低的加工成本的切削用量。

一制订切削用量时考虑的因素切削加工生产率在切削加工中,金属切除率与切削用量三要素ap、f、v均保持线性关系,即其中任一参数增大一倍,都可使生产率提高一倍。

然而由于刀具寿命的制约,当任一参数增大时,其它二参数必须减小。

因此,在制订切削用量时,三要素获得最佳组合,此时的高生产率才是合理的。

刀具寿命切削用量三要素对刀具寿命影响的大小,按顺序为v、f、ap。

因此,从保证合理的刀具寿命出发,在确定切削用量时,首先应采用尽可能大的背吃刀量;然后再选用大的进给量;最后求出切削速度。

加工表面粗糙度精加工时,增大进给量将增大加工表面粗糙度值。

因此,它是精加工时抑制生产率提高的主要因素。

二刀具寿命的选择原则切削用量与刀具寿命有密切关系。

在制定切削用量时,应首先选择合理的刀具寿命,而合理的刀具寿命则应根据优化的目标而定。

一般分最高生产率刀具寿命和最低成本刀具寿命两种,前者根据单件工时最少的目标确定,后者根据工序成本最低的目标确定。

选择刀具寿命时可考虑如下几点:根据刀具复杂程度、制造和磨刀成本来选择。

复杂和精度高的刀具寿命应选得比单刃刀具高些。

对于机夹可转位刀具,由于换刀时间短,为了充分发挥其切削性能,提高生产效率,刀具寿命可选得低些,一般取15-30min。

切削参数计算公式

切削参数计算公式切削参数计算是机械加工中非常重要的一环,它决定了整个加工过程的效率和质量。

在进行切削参数计算时,需要考虑多个因素,如切削速度、进给速度、切削深度等。

下面我们将介绍一些常用的切削参数计算公式,帮助加工人员更好地确定合适的切削参数。

1.切削速度的计算公式:切削速度是指工件表面上单位时间内被切削刀具切削的长度,通常用m/min 来表示。

切削速度的计算公式为:Vc=π×D×n其中,Vc 为切削速度,单位为m/min;D 为刀具的直径,单位为mm;n 为主轴转速,单位为r/min。

2.进给速度的计算公式:进给速度是指切削刀具在工件上运动的速度,通常用mm/r 来表示。

进给速度的计算公式为:F=f×n其中,F 为进给速度,单位为mm/r;f 为每齿进给量,单位为mm,通常由刀具制造商提供;n 为主轴转速,单位为r/min。

3.切削深度的计算公式:切削深度是指刀具切入工件内部的深度,通常用mm 来表示。

切削深度的计算公式为:ae = ft×n其中,ae 为切削深度,单位为mm;ft 为切削时每齿的切削厚度,单位为mm;n 为主轴转速,单位为r/min。

4.主轴转速的计算公式:主轴转速是指主轴每分钟旋转的圈数,通常用r/min 来表示。

主轴转速的计算公式可以根据切削速度和刀具直径来确定,公式为:n=Vc/(π×D)其中,n 为主轴转速,单位为r/min;Vc 为切削速度,单位为m/min;D 为刀具的直径,单位为mm。

5.铣削切削力的计算公式:铣削切削力是在铣削过程中刀具对工件作用的力,通常用N(牛顿)来表示。

铣削切削力的计算公式为:Ft = Kc×ae×ap×fr其中,Ft 为铣削切削力,单位为N;Kc 为切削力系数;ae 为切削深度,单位为mm;ap 为轴向进给深度,单位为mm;fr 为切削速度,单位为mm/min。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械加工的切削参数

机械加工是通过切削工具对工件进行削除材料的加工过程。

切削参数

是指在机械加工过程中,用于控制切削过程的一些重要参数。

在机械加工中,选择合适的切削参数可以有效提高加工质量和生产效率。

本文将详细

介绍机械加工的切削参数。

1. 加工速度(Cutting Speed)

加工速度是指工件表面的任意点在切削过程中所接受到的线速度。

它

与切削刀具转速和切削刀具直径有关。

加工速度的选择应根据工件材料、

刀具材料和刀具类型来确定。

通常,应选择适当的加工速度,以保证加工

表面质量的要求,同时避免刀具磨损过快。

2. 进给速度(Feed Rate)

进给速度是指刀具相对于工件的线速度。

它与切削刃数、切削深度和

加工速度有关。

进给速度的选择应根据工件材料、刀具材料和切削刃数来

确定。

一般来说,进给速度应选取适当的值,以保证加工精度的要求,同

时提高生产效率。

3. 切削深度(Cutting Depth)

切削深度是指刀具进入工件的深度。

切削深度的选择应根据工件材料、刀具材料和加工要求来确定。

一般来说,切削深度不宜过大,以避免切削

力过大引起刀具破损或加工表面质量下降。

4. 切削量(Cutting Amount)

切削量是指单位时间内切削掉的工件材料体积。

切削量的选择应根据工件材料、刀具材料和加工要求来确定。

通常,切削量应合理选择,以提高生产效率,同时避免刀具磨损过快或加工表面质量下降。

5. 主轴速度(Spindle Speed)

主轴速度是指切削刀具的转速。

主轴速度的选择应根据刀具材料、切削深度和切削量来确定。

合理选择主轴速度可以保证刀具的使用寿命和加工表面质量。

6. 切削角度(Cutting Angle)

切削角度是指刀具刃口与切削方向之间的夹角。

切削角度的选择应根据工件材料、刀具材料和加工要求来确定。

合理选择切削角度可以提高切削效率和加工表面质量。

7. 切削液(Cutting Fluid)

切削液是指在切削过程中加入的润滑冷却剂。

切削液的选择应根据工件材料、刀具材料和切削条件来确定。

切削液的应用可以有效降低切削温度,延长刀具寿命,提高加工表面质量。

总之,机械加工的切削参数是一个综合考虑工件材料、刀具材料和加工要求的选择过程。

合理选择切削参数可以提高机械加工的加工质量和生产效率。