刹车过程的热力耦合分析FEM实例

《2024年重型卡车持续制动制动器热机耦合分析及疲劳损伤预测》范文

《重型卡车持续制动制动器热机耦合分析及疲劳损伤预测》篇一摘要本文针对重型卡车持续制动过程中制动器热机耦合问题及疲劳损伤预测进行研究。

首先,通过理论分析阐述了制动器在持续工作状态下的热机耦合现象;其次,利用有限元分析方法对制动器进行热力耦合模拟,探究其内部应力分布及温度场变化;最后,基于疲劳损伤理论,对制动器进行疲劳损伤预测,为提高重型卡车制动系统的安全性和可靠性提供理论依据。

一、引言随着现代物流业的快速发展,重型卡车在运输行业中扮演着举足轻重的角色。

制动器作为卡车行驶安全的重要保障,其性能的稳定性和可靠性至关重要。

然而,在长时间的持续制动过程中,制动器面临热机耦合效应的挑战,可能导致制动力下降、制动效率降低甚至引发制动器的早期疲劳损伤。

因此,对重型卡车持续制动过程中制动器热机耦合问题及疲劳损伤预测的研究具有重要意义。

二、热机耦合问题分析1. 理论分析制动器在持续工作过程中,由于摩擦产生的热量不断累积,导致制动器温度升高。

高温环境下,材料的机械性能会发生变化,进而影响制动器的制动力和稳定性。

同时,由于机械应力的作用,制动器内部会产生应力分布不均的现象。

这种热机耦合效应使得制动器的性能受到严重影响。

2. 有限元模拟为了更直观地了解制动器在持续制动过程中的热机耦合现象,本文采用有限元分析方法对制动器进行模拟。

通过建立三维模型,考虑材料属性、接触热阻、对流换热等边界条件,模拟制动器在持续工作状态下的温度场变化和应力分布。

结果表明,随着制动时间的延长,制动器内部温度逐渐升高,应力分布不均现象愈发明显。

三、疲劳损伤预测1. 疲劳损伤理论制动器的疲劳损伤是指在其使用过程中,由于反复承受交变应力而导致的材料性能逐渐降低的现象。

基于疲劳损伤理论,本文分析了制动器在持续工作状态下的疲劳损伤机制。

2. 预测方法为了对制动器的疲劳损伤进行预测,本文采用S-N曲线和Miner线性累积损伤理论。

通过实验测定材料的S-N曲线,再结合有限元分析得到的应力分布数据,计算得出制动器的疲劳寿命。

刹车盘-热耦合仿真分析

概况利用Workbench仿真平台对某汽车用刹车盘进行热结构耦合计算。

分别计算刹车盘在紧急制动,b=6.2 m/s²的紧急制动下刹车盘的温度分布,和连续两次紧急制动下刹车盘的温度分布,并进行热结构耦合,分析刹车盘的热应力分布情况。

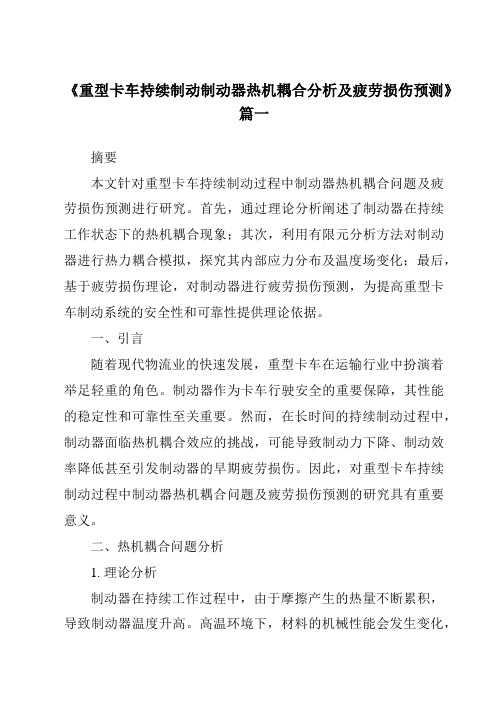

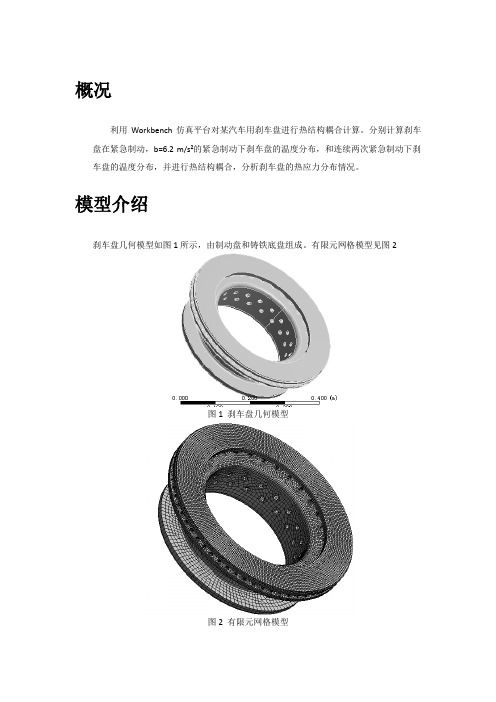

模型介绍刹车盘几何模型如图1所示,由制动盘和铸铁底盘组成。

有限元网格模型见图2图1 刹车盘几何模型图2 有限元网格模型网格总数为109386,节点总数为87240。

材料属性分别如下,密度为7850Kg/m^3表1 制动盘材料属性温度(℃)25 200 400 600 800 弹性模量(GPa)200 181 164 140 107 泊松比0.28 0.28 0.28 0.28 0.28温度(℃)20 300 400 500 600 比热容(J/g·℃)0.419 0.581 0.622 0.663 0.718 比热容(J/Kg·℃)419 581 622 663 718导热系数(W/m·℃)48.58 46.06 41.87 37.68 34.21 31.89温度(℃)0 200 400 600 800 热膨胀系数(10-6/℃)11 11.4 14 14.7 15载荷边界条件在瞬态热分析中边界条件见图3、4,图3 对流换热系数加载示意对流换热系数按照如下所示方法进行计算:热流密度的加载示意如图4,刹车盘两面均加载热流密度。

图4、热流密度加载示意热流密度按照如下所示方法进行计算:计算结果工况一,一次紧急制动计算结果。

制动速度为120Km/h,制动加速度为6.2 m/s²,制动时间为5.38s,载荷示意图见图5。

计算参数如上。

图5 对流换热系数曲线图(W/M^2*°c)图6 热流密度曲线图(W/m^2)图7 刹车过程中的最高温度变化曲线图8 最大时刻的温度分布云图由上述计算结果可知,最终刹车盘上的最高温度为126.56°,刹车过程中刹车盘的最高温度在2.9s时达到了152.25°。

基于FEM的鼓式制动器性能评估手段

基于FEM的鼓式制动器性能评估手段鼓式制动器是一种常用于汽车、卡车、公共汽车和火车的制动系统,具有结构简单、可靠性高、成本较低等优点。

然而,随着汽车工业的发展,人们对鼓式制动器的性能要求也越来越高。

因此,基于有限元方法(FEM)的鼓式制动器性能评估手段已经成为研究热点。

有限元方法是目前工程学领域最常用的数值方法之一,适用于对鼓式制动器进行性能评估。

该方法通过对制动器进行数值模拟,求解鼓式制动器在复杂工况下的力学响应和温度场分布,从而预测制动器的性能。

下面将简要介绍基于FEM的鼓式制动器性能评估手段。

首先,通过CAD软件创建鼓式制动器的三维模型,并定义材料参数、几何尺寸和边界条件等。

然后,将三维模型导入有限元分析软件,进行离散化处理。

该处理过程将大型三维结构分解成小型单元(例如三角形、四边形、六面体等),并确定单元间的连接方式。

离散化后,对每个单元分别建立刚度矩阵和导热矩阵,进而建立整体刚度矩阵和整体导热矩阵。

其次,通过施加边界条件和加载条件,对鼓式制动器进行有限元分析。

其中,边界条件包括固定边界和加载边界。

固定边界是指造成鼓式制动器受力改变的部分固定。

加载边界是指施加在制动器上的负载,包括摩擦力、压力、慣性力等。

加载条件则是根据实际工况,通过对制动器进行负载试验或数值模拟得到。

最后,通过求解有限元方程,得到鼓式制动器的力学响应和温度场分布。

其中,力学响应包括应力和位移等,温度场分布包括制动器表面温度、制动鼓内壁温度、制动片表面温度和制动片内部温度等。

根据这些结果,可以对鼓式制动器的性能进行评估和优化。

例如,通过比较不同材料的受力状况和温度分布,选择最适合的材料;通过改变制动器的几何尺寸和结构参数,优化制动器的性能。

综上,基于FEM的鼓式制动器性能评估手段是一种有效的工具,可以预测鼓式制动器的力学响应和温度场分布,为制动器的性能评估和优化提供参考。

未来,随着数值模拟技术的不断发展,FEM方法将成为研究鼓式制动器性能的重要手段之一。

轮胎制动性能FEM仿真分析和评价

轮胎制动性能FEM仿真分析和评价臧孟炎;张彬【摘要】基于制动过程离散化分析方法,考虑ABS的正常作用,分析了205/55/R16型子午线轮胎在不同胎面结构下的制动性能。

使用有限元商用软件Abaqus,求得不同离散制动速度下轮胎接地区域节点与路面间的法向作用力和滑移率,获得制动器摩擦热损失率和轮胎摩擦能量损失率。

然后依据汽车动能完全被制动器和轮胎摩擦能量损失所消耗的假设,计算每个速度子区间的制动时间增量,最终求得不同胎面结构轮胎的制动时间和制动距离。

仿真分析结果与试验的良好吻合,验证了仿真方法的有效性。

%Based on discretization analysis method of braking process with consideration of the normal role of anti-lock braking system, the braking performance of 205/55/R16 radial ply tires with different tread patterns are analyzed. By using commercial finite element code Abaqus, the normal force and slip rate between nodes within contact area and ground are obtained at different discrete braking speeds, and the friction heat loss rate of brake and the friction energy loss rate of tire are acquired. Then base on the assumption that the depletion of vehicle kinetic energy is equal to the sum of friction energy losses of brake and tire, the braking time increment of each speed sub-interval is calculated, and finally the total braking time and distance of tires with different tread patterns are ob-tained. The good consistence between simulation results and experiment data verifies the effectiveness of simulation scheme.【期刊名称】《汽车工程》【年(卷),期】2014(000)006【总页数】5页(P699-702,708)【关键词】子午线轮胎;制动性能;胎面结构;有限元仿真;Abaqus【作者】臧孟炎;张彬【作者单位】华南理工大学机械与汽车工程学院,广州 510640;华南理工大学机械与汽车工程学院,广州 510640【正文语种】中文前言欧盟委员会制定的轮胎标签法规EC1222/2009,自2012年11月1日起实施:要求在欧盟销售的轿车胎、轻卡胎、卡车胎和公共汽车轮胎必须加贴标签,标示出轮胎湿路面附着性能等3个性能的等级。

刹车盘热机耦合分析

热机耦合实例

邓泽涵

耦合:

分析过程中同时考虑各个物理场的作用效果以及相互之间的影响。

问题描述:

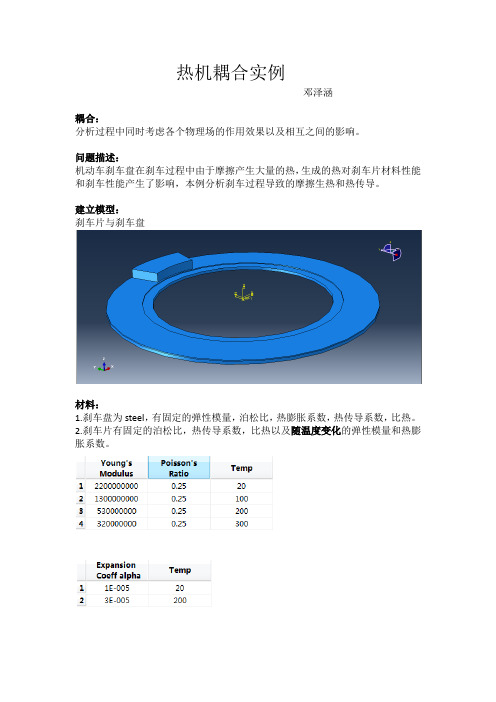

机动车刹车盘在刹车过程中由于摩擦产生大量的热,生成的热对刹车片材料性能和刹车性能产生了影响,本例分析刹车过程导致的摩擦生热和热传导。

建立模型:

刹车片与刹车盘

材料:

1.刹车盘为steel,有固定的弹性模量,泊松比,热膨胀系数,热传导系数,比热。

2.刹车片有固定的泊松比,热传导系数,比热以及随温度变化的弹性模量和热膨胀系数。

分析步:

1.General:Dynamic,temp-disp,Explicit(显示热应力耦合分析步)

作用:对刹车片施加压力,使刹车片和刹车盘建立接触关系

2.General:Dynamic,temp-disp,Explicit(显示热应力耦合分析步)

作用:使刹车盘旋转60度。

Interaction property:

刹车片与刹车盘接触,其中摩擦系数随温度变化,热传导系数与压力相关。

另外在分析步1中还在刹车盘上表面定义了膜系数(film coeffient)(?)

最后将刹车片内圈定义成刚体。

Load:

1. 在分析步1中对刹车盘施加随时间线性变化(amplitude)的载荷。

2.约束刹车盘下表面U3自由度,刹车片U1,U2自由度,参考点所有自由度(?),在分析步2中修改参考点UR3自由度。

3. 预定义场中将整个模型初始温度定义为20。

Mesh:

Result:

(和标准结果有出入)

应力结果:

节点温度:

接触压力分布:。

《重型卡车持续制动制动器热机耦合分析及疲劳损伤预测》范文

《重型卡车持续制动制动器热机耦合分析及疲劳损伤预测》篇一摘要:本文针对重型卡车持续制动过程中制动器热机耦合现象及疲劳损伤问题进行研究。

通过理论分析、仿真模拟及实际测试相结合的方法,深入探讨了制动器在持续工作状态下的热机耦合机制及对制动器性能的影响,并基于相关数据建立了制动器疲劳损伤预测模型。

本研究为重型卡车制动系统的优化设计及维护提供了理论依据和参考。

一、引言随着物流业和交通运输业的快速发展,重型卡车作为重要的运输工具,其安全性和可靠性受到了广泛关注。

制动系统作为保障行车安全的关键部件,其性能的稳定性和持久性尤为重要。

在重型卡车持续制动过程中,制动器由于摩擦生热,易产生热机耦合现象,导致制动性能下降,甚至引发疲劳损伤。

因此,对制动器热机耦合分析及疲劳损伤预测的研究具有重要意义。

二、热机耦合分析理论基础1. 热机耦合现象概述热机耦合是指机械部件在受到外部载荷作用时,由于摩擦、热传导等因素引起的温度变化与机械应力之间的相互作用。

在重型卡车制动过程中,制动器因摩擦产生的高温与机械应力相互作用,形成热机耦合现象。

2. 制动器工作原理制动器通过摩擦片与制动盘之间的摩擦力实现制动力矩的传递,将车辆的动能转化为热能。

在持续制动过程中,摩擦产生的热量会导致制动器温度升高,进而影响制动性能。

三、持续制动过程仿真分析利用有限元分析软件对重型卡车持续制动过程进行仿真分析。

通过建立制动器三维模型,设置合理的材料属性、边界条件和载荷条件,模拟实际工况下的持续制动过程。

分析制动器在持续工作状态下的温度场分布、应力分布及热机耦合效应。

四、热机耦合对制动器性能的影响1. 温度对摩擦系数的影响随着温度的升高,摩擦系数会发生变化,影响制动力矩的传递效率。

过高或过低的温度都会导致制动性能下降。

2. 应力对制动器寿命的影响持续的机械应力作用会导致制动器部件产生疲劳损伤,降低制动器的使用寿命。

五、疲劳损伤预测模型建立基于仿真分析和实际测试数据,建立制动器疲劳损伤预测模型。

基于ABAQUS制动器热流多场耦合建模分析

( N i n g x i a M e c h a n i c I n s t i t u t e , N i n g x i a Y i n c h u a n 7 5 0 0 1 1 , C h i n a )

Ab s t r a c t : T h e h e a t l f o w g e n e r a t e d b y t h e f r i c t i o n b e t w e e n d i s c a n d p a d s i s n o n a x i a l s y mm e t r y , a n d h e t a 眦 c o u p l i n g b e t w e e n

车制动和驻车制动 的双重功能 , 制动系统不必单独设置驻车制动

对于盘式制动器工作过程 的研究取得 了一定的成果 : 文献囝 研究 了湿式多片制动器轴对称模型 的瞬态热弹性问题 ; 文献0 结 合快速傅立叶变换和有限元法研究 了盘式制动器三维模 型的瞬

文献 I 4 嗵过对盘式制动器摩擦材料的热弹性分析 , 器 。制动器能很好的保证制动完毕后摩擦片和制动盘及时分离 , 态热弹性 问题 ; 基于此分析结构的刚度和弹性对温度场和接 消除了由于摩擦片和制动盘分离不完全 , 长时间摩擦而导致 温升 研究其强度和磨损 ,

Mo d e l i n g a n d An a l y s i s o f Th e r ma l F l o w Mu l t i - F i e l d

Co u p l e d i n Di s c Br a k e B a s e d o n AB AQUS

盘温 度 和 应力 分 布 规 律 。

一

e  ̄- a I e( o

极端状态下周盘式制动器热应力耦合特性

极端状态下周盘式制动器热应力耦合特性

石康;苏旭武;夏海龙;杨蒙

【期刊名称】《湖北工业大学学报》

【年(卷),期】2024(39)1

【摘要】鼓式制动器在制动过程中,由于其密封的结构,制动鼓温度过高,热应力变大,散热较难。

这些因素会对制动器的制动性能产生较大影响,从而影响汽车的安全行驶。

针对一种新型的周盘式制动结构,分析其在极端状态下的热应力耦合特性。

以外径193 mm周制动盘为例,采用有限元仿真与实验,得出温度场、应力场、最大位移量等参数对制动性能影响的一般规律。

结果显示:周盘式制动器制动过程中最大温度为153.65℃,最大应力为92.644 MPa,最大变形量为4.5562 mm,相比同类尺寸的鼓式制动器的最高温度可以降低6%,最大应力可以降低23%和最大变形量可以减小8%,其综合性能指标明显优于鼓式制动器,具有较高的工程应用价值。

【总页数】5页(P23-27)

【作者】石康;苏旭武;夏海龙;杨蒙

【作者单位】湖北工业大学机械工程学院;湖北中尔车轴有限公司

【正文语种】中文

【中图分类】TK123

【相关文献】

1.盘式制动器热应力磨损耦合行为的数值模拟

2.某盘式制动器的制动盘热应力分析

3.基于热-结构耦合的盘式制动器磨损状态下制动噪声研究

4.周盘式制动器热-应力耦合特性的分析探究

5.制动片表面沟槽结构对盘式制动器热机耦合特性的影响

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

刹车过程的热力耦合分析实例

摘要:机动车的刹车盘在刹车过程中由于刹车片和刹车盘的摩擦会产生大量的热,生成的热会对刹车片的材料性能和刹车性能产生很大的影响,本例以此为例来分析刹车过程中的热应力,为刹车盘的改进设计以及事故的预防提供技术依据。

关键词:耦合热应力

1 实例说明

刹车盘的材料为钢,外径为135mm,内径为90mm,厚度为6mm;刹车盘基座上的圆环外径为135mm,内径为100mm,厚度为2mm,材料同样的为钢,如图1.1所示;刹车片为树脂加强的复合材料,可以用来提高摩擦系数和材料性能随着温度变化,如表1.1和表1.2所示。

图1.1 刹车盘

表1.1

温度(℃)20 100 200 300 400

摩擦系数0.37 0.38 0.41 0.39 0.24

表1.2 温度对材料性能的影响

温度(℃)20 100 200 300

弹性模量(N/m2) 2.2e9 1.3e9 5.3e8 3.2e8

热膨胀系数(K-1)1e-5 3e-5

2 建立模型

根据要求的数据,利用ABAQUS分别建立刹车盘和刹车片两个模型,如图2.1和2.2所示。

图2.1 刹车盘图2.2 刹车片并通过利用其abssembly的装配功能,将上面两的部件装配成如图2.3所示的刹车系统。

图2.3 刹车系统

3 设定分析步

考虑到刹车盘和刹车片之间的摩擦生热现象以及热传导过程,并且分析由于热产生的应力,在分析过程中刹车盘和刹车片存在着接触摩擦关系,所以定义两个分析步:

在第一个分析步中对刹车片施加压力,使刹车片和刹车盘建立稳定的接触关系;

在第二个分析步中使刹车盘旋转60度,来分析刹车过程。

4 分析结果

在结果中可以选择不同的输出变量,因而得出不同的结果。

如图4.1为节点温度。

图4.1 节点温度

为了便于观察刹车盘和刹车片接触区的分析,我们可以把刹车片隐去。

如图4.2所示。

图4.2 节点温度

在输出变量中选择变量cshear1,则可以得到摩擦剪应力的分布。

如图4.3所示。

图4.3 摩擦剪应力分布

选择变量CPRESS,则可以得到接触应力的分布,如图4.4所示。

图4.4 接触压力分布

选择变量S,可以显示出热应力的分布,如图4.5所示。

图4.5 热应力分布

5 结论

从分析的结果可以看到,在刹车的过程中,刹车片和刹车盘之间存在很大的接触压力,由于摩擦生热又会导致刹车片和刹车盘之间产生热量,从而进一步产生了很大的热应力。