焊接工艺评定及工作试件

焊接工艺评定规则

焊接工艺评定规则WI03-11 1、总则1.1、适用范围本规则适用于钢制压力容器的气焊、焊条电弧焊、埋弧焊、熔化极气体保护焊、钨极气体保护焊、电渣焊、耐蚀层堆焊等的焊接工艺评定。

1.2、编制依据本规则的编制依据为JB4708-99《钢制压力容器焊接工艺评定》。

2、一般要求2.1、焊接工艺评定程序:拟定焊接工艺指导书→施焊试件→检验试件,制取试样→检验试样→提出焊接工艺评定报告→比较验证焊接工艺的正确性。

2.2、焊接工艺评定所用的设备、仪表应处于正常工作状态,钢材、焊接材料必须符合相应的标准,由厂焊接技能熟练的焊工焊接试件,焊接试件过程在厂进行。

2.3、评定对接焊缝或工艺时,采用对接焊缝试件;对接焊缝试件评定合格的焊接工艺亦适用于角焊缝;评定非受压角接焊缝工艺时,可仅采用角接焊缝试件。

(焊缝的分类方法见GB/T3375-94)。

2.4、焊接工艺因素分为重要因素、补加因素和次要因素。

各种焊接方法的重要因素、补加因素和次要因素参见JB4708-99,表1。

2.5、钢制压力容器上的以下焊缝的焊接工艺必须按本工艺评定规则评定合格。

2.5.1、受压元件之间的对接焊缝接头和要求全焊透的T形焊接接头;2.5.2、受压元件与承载的非受压元件全焊透的T形或角接焊接接头;2.5.3、受压元件的耐腐蚀堆焊层。

3、焊接工艺评定规则3.1、一般规则:3.1.1、改变焊接方法,需重新评定。

3.1.2、当变更任何一个重要因素时都需要重新评定焊接工艺。

当增加或变更任何一个补加因素时,则可按增加或变更的补加因素增焊冲击韧性试件进行试验。

当变更次要因素时不需要重新评定焊接工艺,但需重新编制焊接工艺指导书。

3.1.3、当同一条焊缝使用两种焊接方法或两种以上焊接方法(或焊接工艺)时,可按每种焊接方法(或焊接工艺)分别进行评定,亦可使用两种或两种以上焊接方法(或焊接工艺)焊接试件,进行组合评定。

组合评定合格后用于焊接试件时,可以采用其中一种或几种焊接方法(或焊接工艺),但是,要保证每一种焊接方法(或焊接工艺)所熔敷的焊缝金属厚度都在已评定的各自有效范围之内。

焊接工艺评定试验试样取样工艺规程

焊接工艺评定试验试样取样工艺规程Company number:【0089WT-8898YT-W8CCB-BUUT-202108】焊接工艺评定试验试样取样通用工艺规程1主题内容与适应范围本规程规定了钢制焊接压力容器焊接工艺评定试验试样加工方法和要求。

本规程适用于本公司钢制压力容器焊接工艺评定。

2总则焊接责任工程师应根据公司需要确定焊接工艺评定项目。

焊接工艺评定所用设备、仪表应处于正常工作状态,钢材、焊接材料必须符合相应标准,并由本公司技能熟练的焊工使用本公司焊接设备焊接试板。

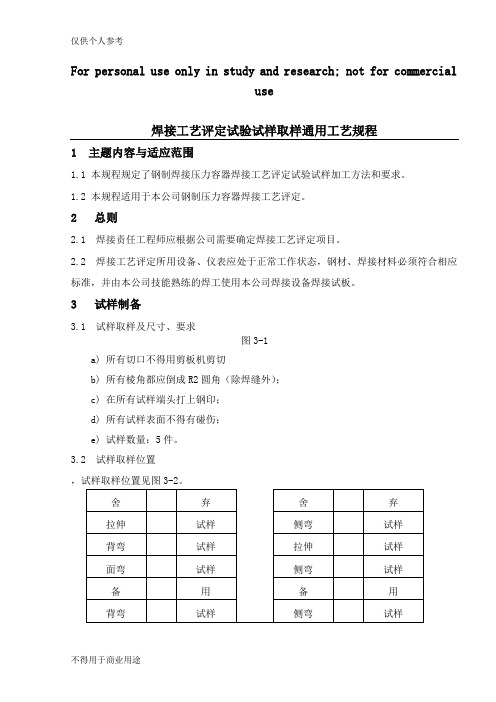

3试样制备试样取样及尺寸、要求3.1.1焊接工艺评定的小铁研抗裂试样应符合图3-1规定图3-13.1.2取样要求a) 所有切口不得用剪板机剪切b) 所有棱角都应倒成R2圆角(除焊缝外);c) 在所有试样端头打上钢印;d) 所有试样表面不得有碰伤;e) 试样数量:5件。

试样取样位置3.2.1板材取样3.2.1.1板材对接焊缝工艺评定试样的类别和数量见表3-1,试样取样位置见图3-2。

(a)不取侧弯试样时(b)取侧弯试样时图3-2 板材取样位置图(未完)(c)取纵向弯曲试样时图3-2 板材取样位置图(续完)3.2.1.2 试样要求a) 试件角变形超过3°时,应在无损检测前进行冷校平。

b) 试件经外观检查和无损检测合格后,允许避开缺陷取样。

c) 力学性能试样应以机械法去除焊缝余高,使之与母材平齐。

d) 应在试样端头和剩余试件的先焊面打上钢印标记。

3.2.2 管材取样3.2.2.1 管材对接焊缝试件取样位置见图3-3。

3.2.2.2 试样要求管材对接焊缝的试样要求按本规程的3.2.1.2条之规定进行。

表3-1(a) 拉力试样为整管时弯曲试样位置图3-3 管材取样位置图(未完)(b)不要求冲击试验时(c) 要求冲击试验时1—拉力试样; 2—面弯试样; 3—背弯试样; 4—侧弯试样;5—冲击试样;③⑥⑨12—钟点记号,为水平固定位置焊接时的定位标记。

国标焊接工艺评定

国标焊接工艺评定引言:焊接是金属加工中常用的连接方法之一,具有广泛的应用领域。

国标焊接工艺评定是对焊接工艺进行综合评估和确认的过程,对保证焊接质量至关重要。

本文将从焊接工艺评定的目的、评定项目以及评定标准三个方面进行阐述。

一、焊接工艺评定的目的焊接工艺评定旨在通过实际焊接试验,评估焊接工艺的可行性和稳定性,确保焊接过程中的质量控制,进一步提高焊接质量和效率。

其主要目的包括以下几个方面:1. 确定适合特定焊接任务的最佳工艺参数;2. 确保焊接接头的机械性能和疲劳性能满足设计和应用要求;3. 保证焊接接头的微观组织和组织性能符合要求;4. 确认焊接工艺的可行性和稳定性,为批量生产提供依据;5. 评估焊接操作人员的技能水平,提供培训和改进的依据。

二、评定项目焊接工艺评定主要包括准备工作、焊接试验和评定结果分析三个主要项目。

1. 准备工作(1)明确评定焊接工艺的具体要求和标准;(2)准备焊接试件和试验设备;(3)选择适当的焊接材料,并进行预处理。

2. 焊接试验(1)选择合适的焊接方法和工艺参数;(2)进行焊接试验,包括焊接电流、电压、焊接速度等参数的控制;(3)对焊接接头进行质量检验,包括焊缝形貌、裂纹、孔洞、气孔等缺陷的检测。

3. 评定结果分析(1)对焊接试验过程及结果进行详细记录和分析;(2)评估焊接接头的可靠性和性能是否符合要求;(3)根据评定结果,提出改进建议和措施。

三、评定标准焊接工艺评定的标准是评估焊接接头质量的依据,其主要包括以下几个方面:1. 焊接接头的机械性能和疲劳性能;2. 焊接接头的外观质量和尺寸精度;3. 焊接接头的微观组织和组织性能;4. 焊接接头的焊缝形貌和焊接缺陷的控制;5. 焊接接头的可靠性和持久性。

然而,不同行业和应用领域的焊接工艺评定标准可能有所不同,需要根据具体要求进行相应调整和补充。

结论:国标焊接工艺评定是保证焊接质量和可靠性的重要环节。

通过评定过程,可以确定适合特定焊接任务的最佳工艺参数,确保焊接接头的机械性能和疲劳性能满足要求,并评估焊接操作人员的技能水平。

焊接工艺评定

焊接工艺评定在设计焊接件时,需要考虑多个因素,包括抗拉强度、刚度、塑性、冲击韧性、成形性、焊接性、耐蚀性、耐磨性、耐热性及材料的价格和市场供货状况等。

同时,还需要遵循所纳入的行业的国家标准,如建筑钢结构焊缝强度设计值应符合《建筑结构设计统一标准》、《钢结构设计规范》、《冷弯薄壁型钢结构技术规范》等。

在设计图上,应包括结构材料、焊接方法及材料、焊接接头形式及尺寸的细节、允许尺寸偏差、焊前预热要求、焊后热处理的方法等信息。

二、焊接工艺评定要求及评定方法:1、焊接工艺评定的目的:焊接工艺评定是为了确定焊接工艺的可靠性和适用性,保证焊接质量,提高生产效率,降低生产成本。

2、焊接工艺评定的内容:焊接工艺评定的内容包括焊接方法、焊接材料、焊接工艺参数、检验方法等。

3、焊接工艺评定的方法:焊接工艺评定的方法包括焊接试样制备、焊接试验、试样检验等。

其中,焊接试验应按照国家标准或行业标准进行,试样检验应符合规定的检验标准。

评定结果应记录在评定报告中,评定报告应包括评定结论、评定依据、评定过程、评定结果等内容。

4、焊接工艺评定的有效期:焊接工艺评定的有效期应根据具体情况而定,一般不超过三年。

在有效期内,如有焊接工艺参数或焊接材料的变更,应重新进行焊接工艺评定。

5、焊接工艺评定的管理:焊接工艺评定应由专门的焊接工艺评定机构或焊接技术人员进行,评定报告应得到相关部门的认可并加以管理。

注:焊接工艺评定是为了保证焊接质量和提高生产效率,其内容包括焊接方法、焊接材料、焊接工艺参数、检验方法等。

评定方法包括焊接试样制备、焊接试验、试样检验等,评定结果应记录在评定报告中,有效期一般不超过三年,管理应由专门的机构或人员进行。

是焊接结构设计中非常重要的一部分。

它包括焊接接头的几何尺寸、焊接材料、焊接工艺、无损检测、焊缝性能等方面的要求。

在设计焊接结构时,必须根据所需的强度、刚度、稳定性等要素,合理选择焊接材料、工艺和接头形式,并严格控制焊接过程中的各项参数,确保焊接接头的质量和稳定性。

焊接工艺评定试件工艺守则

焊接工艺评定试件工艺守则

1 主题内容与实用范围

本守则对贯彻《固定式压力容器安全技术检查规程》中有关焊接工艺评定的内容和作出规定;

本制度适用于钢制压力容器的焊接工艺评定工作。

2 焊接工艺评定

2.1焊接工艺评定的各项具体规则,按JB4708-2000《钢制压力容器焊接工艺评定》及产品技术条件规定进行;

2.2对于公司首次使用的钢材,如不掌握其焊接性能或没有焊接性能试验资料时,则应在焊接工艺评定之前做钢材的焊接性能试验;

2.3韩热管与管板接头的焊接工艺评定,按GB151《管壳式换热器》附录B的要求进行;

3 焊接工艺评定程序

3.1评定规则按照JB4708《钢制压力容器焊接工艺评定》的要求进行;

3.2技术部焊接工艺技术人员在作工艺装备时,按图样和闲游评定合格的焊接工艺确定是否需要重新评定。

若需要应编制《焊接工艺指导书》,同时绘制评定试件图;

3.3生产部负责工艺评定所需的材料,并负责按试件图要求进行加工,整个评定工作应纳入生产准备计划;

3.4焊接工艺评定人员严格按WPA要求进行焊接工艺评定,做好评定记录,并整理检验报告;

3.5评定合格后,有评定人员编制《焊接工艺评定报告》并与WPS一。

焊接工艺评定

1.焊接工艺评定在焊接产品制造过程中,产品的焊接工艺是否合理、先进,关系到产品的质量。

通过金属焊接性试验或根据有关焊接性能的技术资料,可以制定产品的焊接工艺,然而,这样制定的焊接工艺不能直接用于焊接施工。

为了确保产品的质量,在正式焊接施工之前,还必须进行焊接工艺评定。

不仅如此,对于已经评定合格并在生产中应用的很成熟的工艺,若因某种原因需要改变一个或一个以上的焊接工艺参数,也需要重新进行焊接工艺评定。

世界上许多国家,对于重要的焊接结构都制定了焊接工艺评定标准或法规,我国也制定了一些焊接产品的的焊接工艺评定标准,如JB4708-2000《钢制压力容器焊接工艺评定》、《蒸汽锅炉安全技术监察规程》中的附录Ⅰ“焊接工艺评定”、GB50236-98《现场设备、工业管道焊接工程施工及验收规范》、JGJ81-2002《建筑钢结构焊接工艺规程》中的第五章“焊接工艺试验”、SY/T0452-2002《石油天然气金属管道焊接工艺评定》等,这些标准由于是针对不同的产品或者制定的部门不同,在一些细节上有一些差异,但其基本原理都是相同的。

1.1焊接工艺评定概述1.1.1基本概念焊接工艺评定是指为验证所拟定的焊件焊接工艺的正确性而进行的试验过程及结果评价。

通过焊接工艺评定应该得到指导生产的焊接工艺,它是制定焊接工艺规程的重要依据。

所以凡是重要的焊接结构如锅炉、压力容器、压力管道、桥梁、重要的建筑结构等,在制定焊接工艺规程之前都要进行焊接工艺评定。

1.1.2焊接工艺评定的目的焊接工艺评定有以下几个目的:1.评价施工单位能否焊出符合有关要求的焊接接头在焊接工艺评定标准中都有明确规定:对于焊接工艺评定的试件,要由本单位操作技能熟练的焊接人员施焊,且焊接工艺评定要在本单位进行;同时,要求焊接工艺评定的试验条件必须与产品的实际生产条件相对应,或者符合替代规则,且所使用的焊接设备、仪器处于正常的工作状态。

因此,焊接工艺评定在很大程度上能反映出施工单位所具有的施工条件和施工能力。

焊接工艺评定试验试样取样工艺规程

For personal use only in study and research; not for commercialuse焊接工艺评定试验试样取样通用工艺规程1主题内容与适应范围1.1 本规程规定了钢制焊接压力容器焊接工艺评定试验试样加工方法和要求。

1.2 本规程适用于本公司钢制压力容器焊接工艺评定。

2 总则2.1 焊接责任工程师应根据公司需要确定焊接工艺评定项目。

2.2 焊接工艺评定所用设备、仪表应处于正常工作状态,钢材、焊接材料必须符合相应标准,并由本公司技能熟练的焊工使用本公司焊接设备焊接试板。

3 试样制备3.1 试样取样及尺寸、要求图3-1a) 所有切口不得用剪板机剪切b) 所有棱角都应倒成R2圆角(除焊缝外);c) 在所有试样端头打上钢印;d) 所有试样表面不得有碰伤;e) 试样数量:5件。

3.2 试样取样位置,试样取样位置见图3-2。

(c)取纵向弯曲试样时图3-2 板材取样位置图(续完)试样要求a) 试件角变形超过3°时,应在无损检测前进行冷校平。

b) 试件经外观检查和无损检测合格后,允许避开缺陷取样。

c) 力学性能试样应以机械法去除焊缝余高,使之与母材平齐。

d) 应在试样端头和剩余试件的先焊面打上钢印标记。

3.2.2 管材取样管材对接焊缝试件取样位置见图3-3。

试样要求管材对接焊缝的试样要求按本规程的表3-1(a) 拉力试样为整管时弯曲试样位置图3-3 管材取样位置图(未完)(b)不要求冲击试验时(c) 要求冲击试验时1—拉力试样; 2—面弯试样; 3—背弯试样; 4—侧弯试样;5—冲击试样;③⑥⑨12—钟点记号,为水平固定位置焊接时的定位标记。

图3-3 管材取样位置图(续完)3.2.3 板材角焊缝取样板材角焊缝取样位置见图3-4。

取样要求a) 试件两端各舍去20mm,然后沿试样横向等分切取5个试样;b) 每个试样棱角(除焊缝外)都倒成R2圆角;c) 每块试样端部打上钢印;d) 试样数量:5件。

焊接工艺评定记录(pqr)

焊接工艺评定记录(pqr)焊接工艺评定记录(Welding Procedure Qualification Record,简称WPQR)是对焊接工艺进行全面评估的重要文件,它包含了焊接工艺的详细信息、试验过程及结果评价。

焊接工艺评定记录的主要内容包括以下几个方面:一、焊接工艺评定过程1.拟定预备焊接工艺指导书(Preliminary Welding Procedure Specification,简称PWPS):在评定前,首先需要拟定一份初步的焊接工艺指导书,其中包括焊接方法、焊接材料、焊接参数等。

2.施焊试件和制取试样:根据预备焊接工艺指导书进行试件焊接,然后从试件上制取各种试样,以备后续检测。

3.检验试件和试样:对制取的试样进行外观检测、无损探伤、拉伸测试、弯曲测试、冲击测试、硬度测试、低倍金相测试等,以评估焊接接头的质量。

4.测定焊接接头是否满足标准所要求的使用性能:通过各种测试方法,如表面裂纹检测、弯曲测试、冲击测试等,检验焊接接头是否具备良好的使用性能。

5.提出焊接工艺评定报告:对试样的检测结果进行综合分析,判断焊接工艺指导书的正确性,并撰写评定报告。

二、焊接工艺评定应用范围焊接工艺评定主要适用于锅炉、压力容器、压力管道、桥梁、船舶、航空航天、核能以及承重钢结构等钢制设备的制造、安装、检修工作。

此外,还适用于气焊、焊条电弧焊、钨极氩弧焊、熔化极气体保护焊、埋弧焊、等离子弧焊、电渣焊等焊接方法。

三、焊接工艺评定常规测试1.外观检测:检查焊接接头的外观质量,如焊缝形状、焊缝宽度、焊缝高度等。

2. 无损探伤:通过超声波、射线等无损检测方法,检测焊接接头内部是否存在缺陷。

3.拉伸测试:测试焊接接头的拉伸强度和韧性。

4.弯曲测试:评估焊接接头在弯曲载荷下的抗弯能力。

5.冲击测试:检验焊接接头在冲击载荷下的韧性和抗裂性能。

6.硬度测试:测量焊接接头的硬度,以评估其耐磨性能。

7.低倍金相测试:观察焊接接头的金相组织,判断其是否符合标准要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3 、术语和定义

为了本标准能达到预期目的,在EN ISO 15607:2003中及下列的术语和定义 适用于本标准。

3.1 补焊 生产过程中为达到铸件规定的质量, 用于去除铸件的缺陷和内部孔洞而进行 的焊接。

品质协会() @yhj3106 分享

4 、预焊接工艺规范(pWPS工艺规范(pWPS)制备和清理焊接接头 • a 最小值150mm(横向弯曲试验样品可能需要一个较大的

程序规范——第品1部质协分会(:www电.Pin弧Zhi.焊org)(@yIhSj31O06 分15享609-1:2004)

2、 参考标准

EN ISO 15613金属材料焊接程序的规范与认可——基 于前产品焊接测试的认可(ISO 15613:2004)

ISO 4136 金属材料焊接的破坏性试验——横向拉伸试 验

• 本标准规定了进行焊接工艺评定的条件,以 及在第8节中列出的条件范围内的所有实际焊

接操作的焊接工艺的认可范围。

• 本标准用于锻造和铸造铝及其合金的电弧焊。

在本标准中术语“铝”既代表铝又代表铝合

金。

品质协会() @yhj3106 分享

1 、适用范围

• 本标准不适用于铝铸件的补焊,铝铸件补焊 方面由标准prEN ISO 15614-4规定。

观与微观检测 ISO/TR 15608 焊接——用于金属材料分类系统的方针 ISO/TR 17671-1 焊接——金属材料焊接建议——第1

部分:电弧焊总则 ISO/TR 17671-4 焊接——金属材料焊接建议——第4

部分:铝及铝合金电弧焊

品质协会() @yhj3106 分享

度定义(ISO6947:1993) EN 9606-2 焊接人员认证测试——熔化焊——第2部分:

铝及铝合金(ISO 9606-2:2004) EN ISO 15607:2003 金属材料焊接程序的规范与认

可——总则(ISO 15607:2003) EN 15609-1金属材料焊接程序的规范与认可——焊接

ISO 5173金属材料焊接的破坏性试验——弯曲试验 ISO 9017金属材料焊接的破坏性试验——断裂试验 ISO 10042 铝及其可焊合金的电弧焊接头——缺陷质

量等级指导 ISO 14175 焊接耗材——电弧焊和电弧切割的保护气

体 ISO 14732 焊接人员——熔化焊的焊接工人与全机械

焊接工艺评定及工作试件

2019/9/20

1

第一部分 ISO15614

金属材料焊接工艺的要求及认可焊接工艺试验 第二部分:铝及铝合金电弧焊焊接工艺评定

品质协会() @yhj3106 分享

1 、适用范围

• 本标准明确规定了如何通过焊接工艺评定来 认可预焊接工艺规程。

• 本标准是一个系列标准的一部分,在标准EN ISO 15607:2003,附件A中给出了这个系列的 细节。

化和自动化金属材料电阻焊的焊接工人认证考试

品质协会() @yhj3106 分享

2、 参考标准

ISO 17635 焊接无损检测——金属材料熔化焊总则 ISO 17636焊接无损检测——熔化焊接接头的射线检

测 ISO 17637焊接无损试验——熔化焊接接头的目测 ISO 17639 金属材料焊接的破坏性试验——焊接的宏

预焊接工艺规范应该按照EN ISO 15609-1编制,而且应该给定所有相关参 数的公差。

在ISO/TR 17671-1和ISO/TR 17671-4 中给出了铝焊相关规定。

品质协会() @yhj3106 分享

5 、焊接工艺评定

试件的焊接和检验要按照第6节和第7 节执行。

• 依照EN ISO 4063,铝的电弧焊包含下列焊接 过程:

• ——131:熔化极惰性气体保护焊(MIG焊) • ——141:钨极惰性气体保护焊(TIG焊) • ——15: 等离子弧焊

• 注意:特殊的应用、材料和生产条件需要做 比本标准规定更全面的评定(见7.1)。

• 本标准中的原则可用于其它熔化焊工艺。

符合EN ISO 9606-2或ISO 14732相关 要求的焊工或焊接操作人员,才能进行 焊接工艺评定。

品质协会() @yhj3106 分享

6、 试件的制备

• 6.1 总则 • 焊接工艺评定的相关接头应该制做一个

或多个标准的试件,如6.2中的要求。当 产品/接头的外形尺寸不符合本标准的标 准试样时,就应该使用EN ISO 15613。 • 6.2 试样的形状和尺寸

• 试件的材料厚度和(或)管材外径应该按照 8.3.2.1到8.3.2.4选择。

• 试件的形状和最小尺寸应该满足后续要求。

品质协会() @yhj3106 分享

• 6.2.2 全焊透的板材对接接头 • 试件按照图1制备。

品质协会() @yhj3106 分享

品质协会() @yhj3106 分享

6.2.1 概要

• 试样的长度或数量应该足以允许执行所有要 求的试验。

• 可以准备额外的试样或比最小尺寸长的试样, 来满足额外的和(或)再试验的要求。

• 除支管连接(见图4)和T型接头(见图3)外, 板板/管管焊接的材料厚度t应该相同。如果应 用标准要求,母材的扎制方向应该标记在试 样上,例如挤压件。

品质协会() @yhj3106 分享

2、 参考标准

下列参考标准对于本标准的应用而言是不可缺少的。 对于有日期的参考标准而言,只能引用列出的版本, 对于无日期的参考标准而言,参考最新的标准(包括 任何修正)。

EN515 铝和铝合金——锻造产品——回火命名 EN571-1无损检测——渗透检测——第1部分:总则 EN 1714 焊接无损检测——焊接接头的超声波检测 EN ISO 6947 焊缝——工作位置——斜坡和旋转的角