齿轮标准大全资料

标准齿轮规格参数表

标准齿轮规格参数表齿轮是一种常见的机械传动装置,广泛应用于各种机械设备中。

而要确保齿轮的正常运转,就需要对其规格参数有一个清晰的了解。

下面将介绍标准齿轮的规格参数表,希望能对大家有所帮助。

1. 齿轮类型。

齿轮主要分为直齿轮、斜齿轮、蜗杆齿轮等几种类型。

直齿轮适用于传动比较小的场合,而斜齿轮则适用于传动比较大的场合。

蜗杆齿轮则适用于需要大传动比和平稳传动的场合。

2. 齿轮材料。

常见的齿轮材料有铸铁、合金钢、不锈钢等。

不同的材料适用于不同的工作环境,需要根据具体情况来选择。

3. 齿轮模数。

齿轮的模数是指每个齿轮的直径与齿数的比值。

模数越大,齿轮的齿数越少,传动比越大。

一般来说,模数越大,齿轮的承载能力越大。

4. 齿轮压力角。

齿轮的压力角是指齿轮齿廓上的压力线与齿轮轴线的夹角。

常见的压力角有20°和14.5°两种,选择时需要根据具体的传动要求来确定。

5. 齿轮齿数。

齿轮的齿数直接影响着传动比,一般来说,齿数越多,传动比越大。

但是齿数过多会增加齿轮的成本和加工难度,需要进行合理的选择。

6. 齿轮精度等级。

齿轮的精度等级分为一般精度、精密精度和高精度等几种。

不同的精度等级适用于不同的工作要求,需要根据具体情况来选择。

7. 齿轮齿面硬度。

齿轮齿面的硬度直接影响着齿轮的使用寿命和承载能力。

一般来说,齿轮齿面的硬度越高,使用寿命越长,承载能力越大。

8. 齿轮齿面粗糙度。

齿轮齿面的粗糙度会影响齿轮的噪音和效率,一般来说,齿面粗糙度越小,齿轮的噪音越小,效率越高。

以上就是标准齿轮的规格参数表,希望对大家有所帮助。

在选择齿轮时,需要根据具体的工作要求来确定各项参数,以确保齿轮的正常运转和传动效果。

齿轮安装标准

齿轮安装标准

齿轮安装的标准通常取决于具体的应用和行业。

1. ISO 6336:这是一项国际标准,用于计算和评估齿轮传动的承载能力和寿命。

它提供了关于齿轮设计、材料、加工和组装的指导。

2. AGMA 6011:这是美国齿轮制造商协会(AGMA)制定的标准,用于齿轮的安装、调整和运行。

它提供了有关齿轮安装间隙、轴向位置、润滑和检查的详细指导。

3. DIN 3962:这是德国标准化学会(DIN)发布的齿轮尺寸和公差的标准之一。

它包括有关齿轮安装和配合尺寸的规定。

4. ANSI/AGMA 2001-D04:这是美国国家标准协会(ANSI)和AGMA共同发布的标准,用于齿轮传动的几何精度和质量等级。

它提供了有关齿轮安装和配合的指导。

除了这些标准外,以下是一些常见的齿轮安装原则和最佳实践:

清洁和润滑:在安装齿轮之前,确保齿轮和相关部件的清洁,并使用适当的润滑剂涂抹齿轮面和轴承。

对齐和间隙:确保齿轮轴线的对齐,并根据制造商的要求设置适当的齿轮间隙。

轴向加载:根据设计要求和制造商的建议,正确施加轴向负载,以确保齿轮的正常运行。

检查和测量:在安装完成后,进行齿轮的检查和测量,以确保符合规范要求,并进行必要的调整。

文件记录:记录齿轮的安装过程和相关参数,以便日后的维护和故障排除。

请注意,具体的齿轮安装要求可能会因不同的应用和制造商而有所不同。

因此,在安装齿轮之前,应仔细阅读和遵守相关的制造商指南和建议。

齿轮标准大全资料.doc

齿轮标准大全(精度部分)1 、 GB/T 2821-92齿轮几何要素代号(已作废)(注:已有GB/T 2821-2003 在标准参考资料<十二> 中)2 、 GB1356-88 渐开线圆柱齿轮基本齿廓(已作废)(注:已有GB/T 1356-2001 在标准汇编中)3 、 GB1357-87 渐开线圆柱齿轮模数(已作废)(注:已有“GB/T 1357-2008 通用机械和重型机械用圆柱齿轮模数”在标准汇编第九部分中)4 、 GB1356-88 渐开线圆柱齿轮基本齿廓、GB1357-87 渐开线圆柱齿轮模数编制说明5 、 GB10095-88 渐开线圆柱齿轮精度(已作废)6 、 GB10095-88 渐开线圆柱齿轮精度编制说明(注:已有GB/T 10095.1.2-2001 在标准参考资料<九>中)7 、 GB10096-88 齿条精度8 、 GB10096-88 齿条精度编制说明9 、 GB6443-86 渐开线圆柱齿轮图样上应注明的尺寸数据10 、 GB6443-86 渐开线圆柱齿轮图样上应注明的尺寸数据编制说明11 、 GB/T13924-94 渐开线圆柱齿轮精度检验规范12 、 GB/T13924-94 渐开线圆柱齿轮精度检验规范编制说明(注:已有GB/T 13924-2008渐开线圆柱齿轮精度检验细则在标准参考资料<九>中)13 、 JB/T53441-94 渐开线圆柱齿轮产品质量分等通则(注:标准出版社出版标准汇编中没有)14 、 JB/T53441-94 渐开线圆柱齿轮产品质量分等通则编制说明(蜗轮蜗杆部分)1 、GB10085-88圆柱蜗杆传动基本参数2 、GB10085-88圆柱蜗杆传动基本参数编制说明3 、GB10086-88圆柱蜗杆传动、蜗轮术语及代号4 、GB10087-88圆柱蜗杆基本齿廓5 、GB10087-88圆柱蜗杆基准齿形编制说明6 、GB10088-88圆柱蜗杆模数和直径7 、GB10088-88圆柱蜗杆模数和直径编制说明8 、GB10089-88圆柱蜗杆、蜗轮精度9 、GB10089-88圆柱蜗杆、蜗轮精度编制说明10 、 GB/T12760-91圆柱蜗杆、蜗轮图样上应注明的尺寸数据(圆弧齿轮部分)1 、 GB 1840-89圆弧圆柱齿轮模数2 、 GB 1840-89圆弧圆柱齿轮模数修订说明3 、 GB12759=91双圆弧圆柱齿轮基本齿廓4 、 GB12759=91双圆弧圆柱齿轮基本齿廓编制说明5 、 GB/T13799-92双圆弧圆柱齿轮承载能力计算方法6 、、 GB/T13799-92双圆弧圆柱齿轮承载能力计算方法编制说明7 、 GB/T14348.1-93双圆弧齿轮滚刀型式和尺寸(注:标准出版社出版标准汇编中没有)8 、 GB/T14348.2-93双圆弧齿轮滚刀技术条件(注:标准出版社出版标准汇编中没有)9 、 GB/T14348.1-93双圆弧齿轮滚刀型式和尺寸、GB/T14348.2-93双圆弧齿轮滚刀技术条件编制说明10 、 GB/T 15752-1995圆弧圆柱齿轮基本术语11 、 GB/T 15752-1995圆弧圆柱齿轮基本术语编制说明12 、 GB/T 15753-1995圆弧圆柱齿轮精度13 、 GB/T 15753-1995圆弧圆柱齿轮精度编制说明(锥齿轮部分)1 、 GB10062-88锥齿轮承载能力计算方法(已作废)(注:已有GB/T 10062.1.2.3-2003在标准参考资料<十一 > 中)2 、 GB10062-88锥齿轮承载能力计算方法编制说明3 、 GB11365-89锥齿轮和准双曲面齿轮精度4 、 GB11365-89锥齿轮和准双曲面齿轮精度编制说明5 、 GB11367-89锥齿轮胶合承载能力计算方法(注:标准出版社出版标准汇编中没有)6 、 GB11367-89锥齿轮胶合承载能力计算方法编制说明7 、 GB12368-90锥齿轮模数8 、 GB12368-90锥齿轮模数编制说明9 、 GB12369-90直齿及斜齿锥齿轮基本齿廓10 、 GB12369-90直齿及斜齿锥齿轮基本齿廓编制说明11 、 GB12370-90锥齿轮和准双曲面齿轮术语12 、 GB12371-90锥齿轮图样上应注明的尺寸数据13 、 GB12371-90锥齿轮图样上应注明的尺寸数据编制说明(齿轮装置部分)1 、 GB6404-86齿轮装置噪声声功率级测定方法(已作废)(注:已有 GB/T 6404.1-2005/ISO8579-1:2002 (代替 GB/T 6404-1986 )齿轮装置的验收规范第1 部分:空气传播噪声的试验规范在最新标准中)2 、 GB6404-86 齿轮装置噪声声功率级测定方法编制说明3 、 GB8542-87 透平齿轮传动装置技术条件4 、 GB8542-87 透平齿轮传动装置技术条件编制说明5 、 GB8543-87 验收试验中齿轮装置机械振动的测定(已作废)(注:已有GB/T 6404.2-2005/ISO 8579-2:2002 (代替 GB/T 8543-1987 )齿轮装置的验收规范第2 部分:验收试验中齿轮装置机械振动的测定在最新标准中)6 、 GB8543-87 验收试验中齿轮装置机械振动的测定编制说明7 、 GB/T14231-93 齿轮装置效率测定方法8 、 GB/T14231-93 齿轮装置效率测定方法编制说明9 、 JB/T5076-91 齿轮装置噪声评价10 、 JB/T5076-91 齿轮装置噪声评价编制说明11 、 JB/T5077-91 通用齿轮装置型式试验方法12 、 JB/T5077-91 通用齿轮装置型式试验方法编制说明13 、 JB/T6078-92 齿轮装置质量检验总则14 、 JB/T6078-92 齿轮装置质量检验总则编制说明15 、 JB/T7929-95 齿轮传动装置清洁度16 、 JB/T7929-95 齿轮传动装置清洁度编制说明17 、 JB/T8831-1999 工业齿轮润滑油选用方法(已作废)(注:已有JB/T8831-2001在标准出版社出版标准汇编中)18 、 JB/T8831-1999工业齿轮润滑油选用方法编制说明(齿轮热处理部分)1 、 GB/T3480.5-2008直齿轮和斜齿轮承载能力计算第五部分;材料的强度和质量2 、 GB/T3480.5-2008直齿轮和斜齿轮承载能力计算第五部分;材料的强度和质量编制说明3 、 GB/T17879-1999齿轮磨削后表面回火的浸蚀检验(注:标准出版社出版标准汇编中没有)4 、 GB/T17879-1999齿轮磨削后表面回火的浸蚀检验编制说明5 、 JB/T5078-91高速齿轮材料选择及热处理质量控制的一般规定6 、 JB/T7516-94齿轮气体渗碳热处理工艺及其质量控制7 、 JB/T9171-1999齿轮火焰及感应淬火工艺及其质量控制8 、 JB/T9171-1999齿轮火焰及感应淬火工艺及其质量控制标准介绍9 、 JB/T9172-1999齿轮渗氮、氮碳共渗工艺及其质量控制10 、 JB/T9172-1999齿轮渗氮、氮碳共渗工艺及其质量控制标准介绍11 、 JB/T9173-1999齿轮碳氮共渗工艺及其质量控制12 、 JB/T9173-1999齿轮碳氮共渗工艺及其质量控制标准介绍(齿轮减速器部分)1 、 JB/T8853-2001圆柱齿轮减速器2 、 JB/T7935-1999圆弧圆柱蜗杆减速器3 、 JB/T7936-1999直廓环面蜗杆减速器4 、 JB/T9050.1-1999圆柱齿轮减速器通用技术条件5 、 JB/T9050.2-1999圆柱齿轮减速器接触斑点测定方法6 、 JB/T9050.3-1999圆柱齿轮减速器加载试验方法7 、 JB/T9051-1999平面包络环面蜗杆减速器(新齿轮精度部分)1 、 GB/T10095.1-2008圆柱齿轮精度制第1部分:轮齿同侧齿面偏差的定义和允许值2 、 GB/T10095.2-2008圆柱齿轮精度制第2部分:径向综合偏差与径向跳动的定义和允许值3 、 GB/Z18620.1-2008圆柱齿轮检验实施规范第1部分:轮齿同侧齿面的检验4 、 GB/Z18620.2-2008圆柱齿轮检验实施规范第2部分:径向综合偏差、径向跳动、齿厚和侧隙的检验3 、 GB/Z18620.3-2008圆柱齿轮检验实施规范第3部分:齿轮坯、轴中心距和轴线平行度4 、 GB/Z18620.4-2008圆柱齿轮检验实施规范第4部分:表面结构和轮齿接触斑点的检验5 、 GB/T 13924-2008渐开线圆柱齿轮精度检验细则6 、 GB/T 1357-2008通用机械和重型机械用圆柱齿轮模数(齿轮刀具国标部分)1 、 GB/T 6081-2001直齿插齿刀基本型式和尺寸2 、 GB/T 6082-2001直齿插齿刀通用技术条件3 、 GB/T 6083-2001齿轮滚刀基本型式和尺寸4 、 GB/T 6084-2001齿轮滚刀通用技术条件5 、 GB/T 14333-93盘形剃齿刀6 、 GB/T 14348.1-93双圆弧齿轮滚刀型式和尺寸7 、 GB/T 14348.2-93双圆弧齿轮滚刀技术条件8 、 GB 9205-88镶片齿轮滚刀(齿轮刀具行标部分)1 、 JB/T 2494.1-94小模数齿轮滚刀基本型式和尺寸2 、 JB/T 2494.2-94小模数齿轮滚刀技术条件3 、 JB/T 3095.1-94小模数直齿插齿刀基本型式和尺寸4 、 JB/T 3095.2-94小模数直齿插齿刀技术条件5 、 JB/T 3227-1999高精度齿轮滚刀通用技术条件6 、 JB/T 4103-94剃前齿轮滚刀基本型式和尺寸7 、 JB/T 4104-94剃前齿轮滚刀技术条件8 、 JB/T 7654.1-94整体硬质合金小模数齿轮滚刀基本型式和尺寸9 、 JB/T 7654.2-94整体硬质合金小模数齿轮滚刀技术条件10 、 JB/T 7967-1999渐开线内花键插齿刀基本型式和尺寸11 、 JB/T 7968.1-1999磨前齿轮滚刀基本型式和尺寸12 、 JB/T 7968.2-1999磨前齿轮滚刀技术条件13 、 JB/T 7970.1-1999盘形齿轮铣刀基本型式和尺寸14 、 JB/T 7970.2-1999盘形齿轮铣刀技术条件15 、 JB/T 8345-96弧齿锥齿轮铣刀 1 ︰ 24 圆锥孔尺寸及公差16 、 JB/T 9990.1-1999直齿锥齿轮精刨刀基本型式和尺寸17 、 JB/T 9990.2-1999直齿锥齿轮精刨刀技术条件(锥齿轮部分)1 、 GB/T10062.1-2003/ISO10300-1:2001锥齿轮承载能力计算方法第1部分:概述和通用影响系数2 、 GB/T10062.2-2003/ISO10300-1:2001锥齿轮承载能力计算方法第2部分:齿面接触疲劳(点蚀)强度计算3 、 GB/T10062.3-2003/ISO10300-1:2001锥齿轮承载能力计算方法第3部分:齿根弯曲强度计算4 、 GB/Z6413.1-2003/ISO/TR 13989-1:2000圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力计算方法第 1 部分:闪温法5 、 GB/Z6413.2-2003/ISO/TR 13989-1:2000圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力计算方法第 2 部分:积分温度法1 、 GB/Z 19414-2003/ISO/TR 13593:1999工业用闭式齿轮齿轮传动装置2 、 GB/T 19406-2003/ISO 9085:2002渐开线直齿和斜齿圆柱齿轮承载能力计算方法工业齿轮应用3 、 GB/T2821-2003/ISO 701:1998齿轮几何要素代号(齿轮量仪部分)1 、 GB/T 1217-2004公法线千分尺2 、 GB 5106-85圆柱直齿渐开线花键量规3 、GB 6060.2-85表面粗糙度比较样块磨、车、镗、铣、插及刨加工表面4 、 GB 6060.5-88表面粗糙度比较样块抛(喷)丸、喷砂加工表面5 、 GB/T 6316-1996齿厚游标卡尺6 、 GB/T 6320-1997杠杆齿轮比较仪7 、 GB/T 6467-2001齿轮渐开线样板8 、 GB/T 6468-2001齿轮螺旋线样板9 、 GB 10919-89矩形花键量规10 、 JB/T 10008-1999测量蜗杆11 、 JB/T 10012-1999万能测齿仪12 、 JB/T 10013-1999万能渐开线检查仪13 、 JB/T 10019-1999齿轮齿距测量仪14 、 JB/T 10020-1999万能齿轮测量机15 、 JB/T 10021-1999齿轮螺旋线测量仪16 、 JB/T 10022-1999便携式齿轮齿距测量仪17 、 JB/T 10023-1999便携式齿轮基节测量仪18 、 JB/T 10024-1999立式滚刀测量仪19 、 JB/T 10025-1999齿轮双面啮合综合测量仪20 、 JB/T 10026-1999齿轮单面啮合整体误差测量仪。

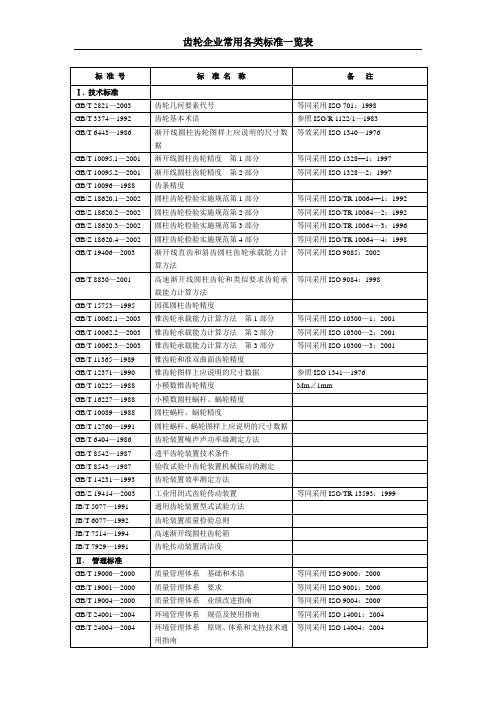

齿轮企业常用各类标准一览表

渐开线直齿和斜齿圆柱齿轮承载能力计算方法

等同采用ISO 9085:2002

GB/T 8830—2001

高速渐开线圆柱齿轮和类似要求齿轮承载能力计算方法

等同采用ISO 9084:1998

GB/T 15753—1995

园孤圆柱齿轮精度

GB/T 10062.1—2003

锥齿轮承载能力计算方法第1部分

质量管理体系要求

等同采用ISO 9001:2000

GB/T 19004—2000

质量管理体系业绩改进指南

等同采用ISO 9004:2000

GB/T 24001—2004

环境管理体系规范及使用指南

等同采用ISO 14001:2004

GB/T 24004—2004

环境管理体系原则、体系和支持技术通用指南

车辆齿轮用钢市场准入条件

中国齿轮专业协会发布

JB/T 8539—2000

齿轮材料及热处理质量检验一般规定

等效采用ISO 6336—5:1996

JB/T 5078—1991

高速齿轮材料选择及热处理材料控制一般规定

JB/T 5664—1991

重载齿轮失效判据

SA 8000:2001

社会责任标准

由SAI(社会责任国际)发布

渐开线圆柱齿轮精度第1部分

等同采用ISO 1328—1:1997

GB/T 10095.2—2001

渐开线圆柱齿轮精度第2部分

等同采用ISO 1328—2:1997

GB/T 10096—1988

齿条精度验实施规范第1部分

等同采用ISO/TR 10064—1:1992

标准号

标准名称

备注

齿轮精度标准汇总

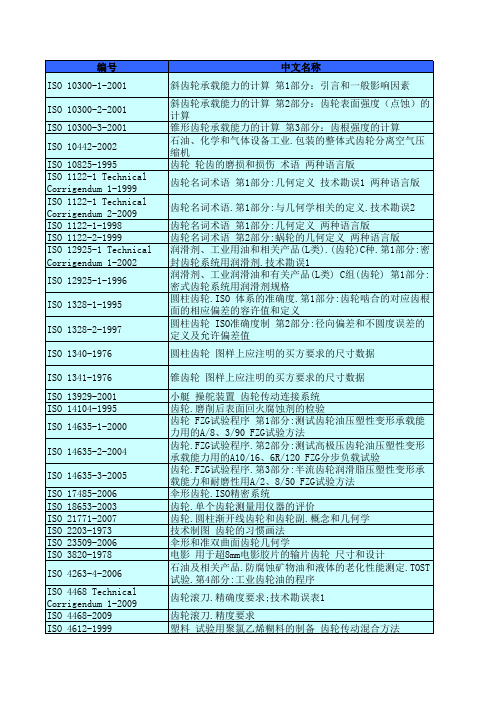

ISO 4263-4-2006 ISO 4468 Technical Corrigendum 1-2009 ISO 4468-2009 ISO 4612-1999

ISO 53-1998 ISO 54-1996 ISO 6336-1 Technical Corrigendum 1-2008 ISO 6336-1-2006 ISO 6336-2 Technical Corrigendum 1-2008 ISO 6336-2-2006 ISO 6336-3 Technical Corrigendum 1-2008 ISO 6336-3-2006 ISO 6336-5-2003 ISO 6336-6 Technical Corrigendum 1-2007 ISO 6336-6-2006 ISO 6743-6-1990 ISO 677-1976 ISO 678-1976 ISO 6896-1984 ISO 701-1998 ISO 7646-1986 ISO 7647-1986 ISO 8123-1991 ISO 81400-4 Technical Corrigendum 1-2005 ISO 81400-4-2005 ISO 8579-1-2002 ISO 8579-2-1993 ISO ISO ISO ISO 8667-1992 9083-2001 9085-2002 9457-1-1991

通用和重型机械用圆柱齿轮 基本齿廓 通用机械和重型机械用圆柱齿轮 模数 正齿轮和斜齿轮的负载能力计算.第1部分:基本原理、简介 和一般影响因素.技术勘误1 直齿轮和斜齿轮承载能力的计算.第1部分:基本原则、引言 和一般影响因素 正齿轮和斜齿轮的负载能力计算.第2部分:表面耐久性(蚀 点)计算.技术勘误1 直齿轮和斜齿轮承载能力的计算.第2部分:齿轮表面强度(蚀 点)的计算 正齿轮和斜齿轮承载能力的计算.第3部分:轮齿弯曲强度的 计算.技术勘误1 直齿轮和斜齿轮承载能力的计算.第3部分:轮齿弯曲强度的 计算 直齿轮和斜齿轮承载能力的计算.第5部分:材料的强度和质 量 正齿轮和斜齿轮荷载能力的计算.第6部分:可变荷载下使用 寿命的计算.技术勘误1 直齿轮和斜齿轮承载能力的计算.第6部分:变化负荷下工作 寿命计算 润滑剂、工业润滑油和有关产品(L类) 分类 第6部分:C组 (齿轮) 通用机械和重型机械直齿锥齿轮 基本齿廓 通用机械和重型机械直齿锥齿轮 模数和径节 电影 35mm电影放映机用间歇齿轮 尺寸 齿轮的国际符号表示法 几何参数符号 商用车辆和公共汽车 齿轮箱法兰 A型 商用车辆和公共汽车 齿轮箱法兰 S型 道路车辆 起动电机径节小齿轮 风力涡轮机.第4部分:齿轮箱的设计和规范.技术勘误1 风力涡轮机.第4部分:齿轮箱的设计和规范 齿轮装置验收规程.第1部分:空气载声的试验规程 齿轮验收规则 第2部分:验收试验中齿轮装置机械振动测定 商用车辆和公共汽车 十字齿形齿轮箱法兰 T型 直齿轮和斜齿轮承载能力的计算 船用齿轮的计算 正齿轮和斜齿轮的荷载能力计算.工业齿轮应用 道路车辆 米制起动电机小齿轮 第1部分:通常使用的小齿轮 道路车辆.米制起动电机小齿轮.第2部分:具有20度压力角的 小齿轮 圆柱齿轮 实用检验规则 第1部分:齿轮齿面的检验 圆柱齿轮.检验实施规程.第2部分:与径向复合偏差磨损及齿 厚齿隙有关的检验.第1部分:引言和一般影响因素 斜齿轮承载能力的计算 第2部分:齿轮表面强度(点蚀)的 计算 锥形齿轮承载能力的计算 第3部分:齿根强度的计算 石油、化学和气体设备工业.包装的整体式齿轮分离空气压 缩机 齿轮 轮齿的磨损和损伤 术语 两种语言版 齿轮名词术语 第1部分:几何定义 技术勘误1 两种语言版 齿轮名词术语.第1部分:与几何学相关的定义.技术勘误2 齿轮名词术语 第1部分:几何定义 两种语言版 齿轮名词术语 第2部分:蜗轮的几何定义 两种语言版 润滑剂、工业用油和相关产品(L类).(齿轮)C种.第1部分:密 封齿轮系统用润滑剂.技术勘误1 润滑剂、工业润滑油和有关产品(L类) C组(齿轮) 第1部分: 密式齿轮系统用润滑剂规格 圆柱齿轮.ISO 体系的准确度.第1部分:齿轮啮合的对应齿根 面的相应偏差的容许值和定义 圆柱齿轮 ISO准确度制 第2部分:径向偏差和不圆度误差的 定义及允许偏差值 圆柱齿轮 图样上应注明的买方要求的尺寸数据 锥齿轮 图样上应注明的买方要求的尺寸数据 小艇 操舵装置 齿轮传动连接系统 齿轮.磨削后表面回火腐蚀剂的检验 齿轮 FZG试验程序 第1部分:测试齿轮油压塑性变形承载能 力用的A/8、3/90 FZG试验方法 齿轮.FZG试验程序.第2部分:测试高极压齿轮油压塑性变形 承载能力用的A10/16、6R/120 FZG分步负载试验 齿轮.FZG试验程序.第3部分:半流齿轮润滑脂压塑性变形承 载能力和耐磨性用A/2、8/50 FZG试验方法 伞形齿轮.ISO精密系统 齿轮.单个齿轮测量用仪器的评价 齿轮.圆柱渐开线齿轮和齿轮副.概念和几何学 技术制图 齿轮的习惯画法 伞形和准双曲面齿轮几何学 电影 用于超8mm电影胶片的输片齿轮 尺寸和设计 石油及相关产品.防腐蚀矿物油和液体的老化性能测定.TOST 试验.第4部分:工业齿轮油的程序 齿轮滚刀.精确度要求;技术勘误表1 齿轮滚刀.精度要求 塑料 试验用聚氯乙烯糊料的制备 齿轮传动混合方法

齿轮基本知识

9,齿顶圆直径dk:( dk=d+2m ) 一般均以外径称齿顶圆。可以通过节圆直径加上2倍模数 算出。

10,齿底圆直径dr:( dk=d-2.5m ) 一般均以根圆外径称齿底圆。

b,转位直齿轮:

转位分正转位和负转位,不管转位是正还是负,节圆直径d

齒輪基本知識

一,齿轮的基本知识:

齿轮可以用来传递动力,改变转动方向、速度及 改变运动方式.

齿轮分为: 圆柱齿轮(用于两平行轴传动) 圆锥齿轮(用于两相交轴传动) 涡轮蜗杆(用于两垂直交叉轴传动)

二,齿轮基本参数

a,标准直齿轮:

1,齿数Z: 圆周上所加工之齿的总数。

2,模数m: 是指相邻两轮齿同侧齿廓间的 齿距t与圆周率π的比值(m=t/π) 以毫米为单位。

全齿误差Fi: 在回转一周中,其中心距离最大至最小之变化值;

单齿误差fi: 在回转一周中,各齿间变化最大之值;

五,齿轮测量:

1,图面齿轮参数识别(附件圖面講解); 2,直齿与螺旋齿齿数为奇数时外径测量需要用三点测定;

六,斜齿(螺旋齿)

斜齿轮基本资料下回课程会重点讲述,目前先让大家不 看图纸的情况下,如何区分斜齿是左旋还是右旋,详见 下面图片

图示一

图示二

上图示一:齿的倾斜方向向左-------左旋; 上图示二:齿的倾斜方向向右-------右旋;

是不变的。

1,转位系数:x

(当转位系数是正数时为正转位,

转齿顶高:hk= m+xm

4,齿底高:hf=1.25m-xm

5, 齿顶圆直径:

dk=d+2hk==mz+2m+2xm

6,齿底圆直径:

齿轮标准大全

齿轮标准大全(精度部分)1、GB/T 2821-92 齿轮几何要素代号(已作废)(注:已有GB/T 2821-2003 在标准参考资料<十二> 中)2、GB1356-88 渐开线圆柱齿轮基本齿廓(已作废)(注:已有GB/T 1356-2001 在标准汇编中)3、GB1357-87 渐开线圆柱齿轮模数(已作废)(注:已有“GB/T 1357-2008 通用机械和重型机械用圆柱齿轮模数”在标准汇编第九部分中)4、GB1356-88 渐开线圆柱齿轮基本齿廓、GB1357-87 渐开线圆柱齿轮模数编制说明5、GB10095-88 渐开线圆柱齿轮精度(已作废)6、GB10095-88 渐开线圆柱齿轮精度编制说明(注:已有GB/T 10095.1.2-2001 在标准参考资料<九> 中)7、GB10096-88 齿条精度8、GB10096-88 齿条精度编制说明9、GB6443-86 渐开线圆柱齿轮图样上应注明的尺寸数据10、GB6443-86 渐开线圆柱齿轮图样上应注明的尺寸数据编制说明11、GB/T13924-94 渐开线圆柱齿轮精度检验规范12、GB/T13924-94渐开线圆柱齿轮精度检验规范编制说明(注:已有GB/T 13924-2008 渐开线圆柱齿轮精度检验细则在标准参考资料<九> 中)13、JB/T53441-94 渐开线圆柱齿轮产品质量分等通则(注:标准出版社出版标准汇编中没有)14、JB/T53441-94渐开线圆柱齿轮产品质量分等通则编制说明1、GB10085-88 圆柱蜗杆传动基本参数2、GB10085-88圆柱蜗杆传动基本参数编制说明3、GB10086-88 圆柱蜗杆传动、蜗轮术语及代号4、GB10087-88 圆柱蜗杆基本齿廓5、GB10087-88 圆柱蜗杆基准齿形编制说明6、GB10088-88 圆柱蜗杆模数和直径7、GB10088-88 圆柱蜗杆模数和直径编制说明8、GB10089-88 圆柱蜗杆、蜗轮精度9、GB10089-88 圆柱蜗杆、蜗轮精度编制说明10、GB/T12760-91 圆柱蜗杆、蜗轮图样上应注明的尺寸数据1、GB 1840-89 圆弧圆柱齿轮模数2、GB 1840-89 圆弧圆柱齿轮模数修订说明3、GB12759=91 双圆弧圆柱齿轮基本齿廓4、GB12759=91 双圆弧圆柱齿轮基本齿廓编制说明5、GB/T13799-92 双圆弧圆柱齿轮承载能力计算方法6、、GB/T13799-92双圆弧圆柱齿轮承载能力计算方法编制说明7、GB/T14348.1-93 双圆弧齿轮滚刀型式和尺寸(注:标准出版社出版标准汇编中没有)8、GB/T14348.2-93 双圆弧齿轮滚刀技术条件(注:标准出版社出版标准汇编中没有)9、GB/T14348.1-93双圆弧齿轮滚刀型式和尺寸、GB/T14348.2-93双圆弧齿轮滚刀技术条件编制说明10、GB/T 15752-1995 圆弧圆柱齿轮基本术语11、GB/T 15752-1995 圆弧圆柱齿轮基本术语编制说明12、GB/T 15753-1995 圆弧圆柱齿轮精度13、GB/T 15753-1995 圆弧圆柱齿轮精度编制说明1、GB10062-88 锥齿轮承载能力计算方法(已作废)(注:已有GB/T 10062.1.2.3-2003 在标准参考资料<十一> 中)2、GB10062-88 锥齿轮承载能力计算方法编制说明3、GB11365-89 锥齿轮和准双曲面齿轮精度4、GB11365-89 锥齿轮和准双曲面齿轮精度编制说明5、GB11367-89 锥齿轮胶合承载能力计算方法(注:标准出版社出版标准汇编中没有)6、GB11367-89 锥齿轮胶合承载能力计算方法编制说明7、GB12368-90 锥齿轮模数8、GB12368-90 锥齿轮模数编制说明9、GB12369-90 直齿及斜齿锥齿轮基本齿廓10、GB12369-90 直齿及斜齿锥齿轮基本齿廓编制说明11、GB12370-90 锥齿轮和准双曲面齿轮术语12、GB12371-90 锥齿轮图样上应注明的尺寸数据13、GB12371-90 锥齿轮图样上应注明的尺寸数据编制说明(齿轮装置部分)1、GB6404-86 齿轮装置噪声声功率级测定方法(已作废)(注:已有GB/T 6404.1-2005/ISO 8579-1:2002(代替GB/T 6404-1986)齿轮装置的验收规范第1部分:空气传播噪声的试验规范在最新标准中)2、GB6404-86 齿轮装置噪声声功率级测定方法编制说明3、GB8542-87 透平齿轮传动装置技术条件4、GB8542-87 透平齿轮传动装置技术条件编制说明5、GB8543-87 验收试验中齿轮装置机械振动的测定(已作废)(注:已有GB/T 6404.2-2005/ISO 8579-2:2002(代替GB/T 8543-1987)齿轮装置的验收规范第2部分:验收试验中齿轮装置机械振动的测定在最新标准中)6、GB8543-87 验收试验中齿轮装置机械振动的测定编制说明7、GB/T14231-93 齿轮装置效率测定方法8、GB/T14231-93 齿轮装置效率测定方法编制说明9、JB/T5076-91 齿轮装置噪声评价10、JB/T5076-91 齿轮装置噪声评价编制说明11、JB/T5077-91 通用齿轮装置型式试验方法12、JB/T5077-91 通用齿轮装置型式试验方法编制说明13、JB/T6078-92 齿轮装置质量检验总则14、JB/T6078-92 齿轮装置质量检验总则编制说明15、JB/T7929-95 齿轮传动装置清洁度16、JB/T7929-95 齿轮传动装置清洁度编制说明17、JB/T8831-1999 工业齿轮润滑油选用方法(已作废)(注:已有JB/T8831-2001 在标准出版社出版标准汇编中)18、JB/T8831-1999 工业齿轮润滑油选用方法编制说明1、GB/T3480.5-2008 直齿轮和斜齿轮承载能力计算第五部分;材料的强度和质量2、GB/T3480.5-2008 直齿轮和斜齿轮承载能力计算第五部分;材料的强度和质量编制说明3、GB/T17879-1999 齿轮磨削后表面回火的浸蚀检验(注:标准出版社出版标准汇编中没有)4、GB/T17879-1999 齿轮磨削后表面回火的浸蚀检验编制说明5、JB/T5078-91 高速齿轮材料选择及热处理质量控制的一般规定6、JB/T7516-94 齿轮气体渗碳热处理工艺及其质量控制7、JB/T9171-1999 齿轮火焰及感应淬火工艺及其质量控制8、JB/T9171-1999 齿轮火焰及感应淬火工艺及其质量控制标准介绍9、JB/T9172-1999 齿轮渗氮、氮碳共渗工艺及其质量控制10、JB/T9172-1999 齿轮渗氮、氮碳共渗工艺及其质量控制标准介绍11、JB/T9173-1999 齿轮碳氮共渗工艺及其质量控制12、JB/T9173-1999 齿轮碳氮共渗工艺及其质量控制标准介绍1、JB/T8853-2001 圆柱齿轮减速器2、JB/T7935-1999 圆弧圆柱蜗杆减速器3、JB/T7936-1999 直廓环面蜗杆减速器4、JB/T9050.1-1999 圆柱齿轮减速器通用技术条件5、JB/T9050.2-1999 圆柱齿轮减速器接触斑点测定方法6、JB/T9050.3-1999 圆柱齿轮减速器加载试验方法7、JB/T9051-1999 平面包络环面蜗杆减速器1、GB/T10095.1-2008 圆柱齿轮精度制第1部分:轮齿同侧齿面偏差的定义和允许值2、GB/T10095.2-2008 圆柱齿轮精度制第2部分:径向综合偏差与径向跳动的定义和允许值3、GB/Z18620.1-2008 圆柱齿轮检验实施规范第1部分:轮齿同侧齿面的检验4、GB/Z18620.2-2008 圆柱齿轮检验实施规范第2部分:径向综合偏差、径向跳动、齿厚和侧隙的检验3、GB/Z18620.3-2008 圆柱齿轮检验实施规范第3部分:齿轮坯、轴中心距和轴线平行度4、GB/Z18620.4-2008 圆柱齿轮检验实施规范第4部分:表面结构和轮齿接触斑点的检验5、GB/T 13924-2008 渐开线圆柱齿轮精度检验细则6、GB/T 1357-2008 通用机械和重型机械用圆柱齿轮模数1、GB/T 6081-2001 直齿插齿刀基本型式和尺寸2、GB/T 6082-2001 直齿插齿刀通用技术条件3、GB/T 6083-2001 齿轮滚刀基本型式和尺寸4、GB/T 6084-2001 齿轮滚刀通用技术条件5、GB/T 14333-93 盘形剃齿刀6、GB/T 14348.1-93 双圆弧齿轮滚刀型式和尺寸7、GB/T 14348.2-93 双圆弧齿轮滚刀技术条件8、GB 9205-88 镶片齿轮滚刀1、JB/T 2494.1-94 小模数齿轮滚刀基本型式和尺寸2、JB/T 2494.2-94 小模数齿轮滚刀技术条件3、JB/T 3095.1-94 小模数直齿插齿刀基本型式和尺寸4、JB/T 3095.2-94 小模数直齿插齿刀技术条件5、JB/T 3227-1999 高精度齿轮滚刀通用技术条件6、JB/T 4103-94 剃前齿轮滚刀基本型式和尺寸7、JB/T 4104-94 剃前齿轮滚刀技术条件8、JB/T 7654.1-94 整体硬质合金小模数齿轮滚刀基本型式和尺寸9、 JB/T 7654.2-94 整体硬质合金小模数齿轮滚刀技术条件10、JB/T 7967-1999 渐开线内花键插齿刀基本型式和尺寸11、JB/T 7968.1-1999 磨前齿轮滚刀基本型式和尺寸12、JB/T 7968.2-1999 磨前齿轮滚刀技术条件13、JB/T 7970.1-1999 盘形齿轮铣刀基本型式和尺寸14、JB/T 7970.2-1999 盘形齿轮铣刀技术条件15、JB/T 8345-96 弧齿锥齿轮铣刀1︰24圆锥孔尺寸及公差16、JB/T 9990.1-1999 直齿锥齿轮精刨刀基本型式和尺寸17、JB/T 9990.2-1999 直齿锥齿轮精刨刀技术条件(锥齿轮部分)1、GB/T10062.1-2003/ISO10300-1:2001 锥齿轮承载能力计算方法第1部分:概述和通用影响系数2、GB/T10062.2-2003/ISO10300-1:2001 锥齿轮承载能力计算方法第2部分:齿面接触疲劳(点蚀)强度计算3、GB/T10062.3-2003/ISO10300-1:2001 锥齿轮承载能力计算方法第3部分:齿根弯曲强度计算4、GB/Z6413.1-2003/ISO/TR 13989-1:2000 圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力计算方法第1部分:闪温法5、GB/Z6413.2-2003/ISO/TR 13989-1:2000 圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力计算方法第2部分:积分温度法1、GB/Z 19414-2003/ISO/TR 13593:1999 工业用闭式齿轮齿轮传动装置2、GB/T 19406-2003/ISO 9085:2002 渐开线直齿和斜齿圆柱齿轮承载能力计算方法工业齿轮应用3、GB/T2821-2003/ISO 701:1998 齿轮几何要素代号(齿轮量仪部分)1、GB/T 1217-2004 公法线千分尺2、GB 5106-85 圆柱直齿渐开线花键量规3、GB 6060.2-85 表面粗糙度比较样块磨、车、镗、铣、插及刨加工表面4、GB 6060.5-88 表面粗糙度比较样块抛(喷)丸、喷砂加工表面5、GB/T 6316-1996 齿厚游标卡尺6、GB/T 6320-1997 杠杆齿轮比较仪7、GB/T 6467-2001 齿轮渐开线样板8、GB/T 6468-2001 齿轮螺旋线样板9、GB 10919-89 矩形花键量规10、JB/T 10008-1999 测量蜗杆11、JB/T 10012-1999 万能测齿仪12、JB/T 10013-1999 万能渐开线检查仪13、JB/T 10019-1999 齿轮齿距测量仪14、JB/T 10020-1999 万能齿轮测量机15、JB/T 10021-1999 齿轮螺旋线测量仪16、JB/T 10022-1999 便携式齿轮齿距测量仪17、JB/T 10023-1999 便携式齿轮基节测量仪18、JB/T 10024-1999 立式滚刀测量仪19、JB/T 10025-1999 齿轮双面啮合综合测量仪20、JB/T 10026-1999齿轮单面啮合整体误差测量仪。

齿轮标准参考资料汇总

齿轮标准参考资料(一)(精度部分)1、GB/T 2821-92 齿轮几何要素代号(已作废)(注:已有GB/T 2821-2003 在标准参考资料<十二> 中)2、GB1356-88 渐开线圆柱齿轮基本齿廓(已作废)(注:已有GB/T 1356-2001 在标准汇编中)3、GB1357-87 渐开线圆柱齿轮模数(已作废)(注:已有“GB/T 1357-2008 通用机械和重型机械用圆柱齿轮模数”在标准汇编第九部分中)4、GB1356-88 渐开线圆柱齿轮基本齿廓、GB1357-87 渐开线圆柱齿轮模数编制说明5、GB10095-88 渐开线圆柱齿轮精度(已作废)6、GB10095-88 渐开线圆柱齿轮精度编制说明(注:已有GB/T 10095.1.2-2001 在标准参考资料<九> 中)7、GB10096-88 齿条精度8、GB10096-88 齿条精度编制说明9、GB6443-86 渐开线圆柱齿轮图样上应注明的尺寸数据10、GB6443-86 渐开线圆柱齿轮图样上应注明的尺寸数据编制说明11、GB/T13924-94 渐开线圆柱齿轮精度检验规范12、GB/T13924-94渐开线圆柱齿轮精度检验规范编制说明(注:已有GB/T 13924-2008 渐开线圆柱齿轮精度检验细则在标准参考资料<九> 中)13、JB/T53441-94 渐开线圆柱齿轮产品质量分等通则(注:标准出版社出版标准汇编中没有)14、JB/T53441-94渐开线圆柱齿轮产品质量分等通则编制说明齿轮标准参考资料(二)(蜗轮蜗杆部分)1、GB10085-88 圆柱蜗杆传动基本参数2、GB10085-88圆柱蜗杆传动基本参数编制说明3、GB10086-88 圆柱蜗杆传动、蜗轮术语及代号4、GB10087-88 圆柱蜗杆基本齿廓5、GB10087-88 圆柱蜗杆基准齿形编制说明6、GB10088-88 圆柱蜗杆模数和直径7、GB10088-88 圆柱蜗杆模数和直径编制说明8、GB10089-88 圆柱蜗杆、蜗轮精度9、GB10089-88 圆柱蜗杆、蜗轮精度编制说明10、GB/T12760-91 圆柱蜗杆、蜗轮图样上应注明的尺寸数据齿轮标准参考资料(三)(圆弧齿轮部分)1、GB 1840-89 圆弧圆柱齿轮模数2、GB 1840-89 圆弧圆柱齿轮模数修订说明3、GB12759=91 双圆弧圆柱齿轮基本齿廓4、GB12759=91 双圆弧圆柱齿轮基本齿廓编制说明5、GB/T13799-92 双圆弧圆柱齿轮承载能力计算方法6、、GB/T13799-92双圆弧圆柱齿轮承载能力计算方法编制说明7、GB/T14348.1-93 双圆弧齿轮滚刀型式和尺寸(注:标准出版社出版标准汇编中没有)8、GB/T14348.2-93 双圆弧齿轮滚刀技术条件(注:标准出版社出版标准汇编中没有)9、GB/T14348.1-93双圆弧齿轮滚刀型式和尺寸、GB/T14348.2-93双圆弧齿轮滚刀技术条件编制说明10、GB/T 15752-1995 圆弧圆柱齿轮基本术语11、GB/T 15752-1995 圆弧圆柱齿轮基本术语编制说明12、GB/T 15753-1995 圆弧圆柱齿轮精度13、GB/T 15753-1995 圆弧圆柱齿轮精度编制说明齿轮标准参考资料(四)(锥齿轮部分)1、GB10062-88 锥齿轮承载能力计算方法(已作废)(注:已有GB/T 10062.1.2.3-2003 在标准参考资料<十一> 中)2、GB10062-88 锥齿轮承载能力计算方法编制说明3、GB11365-89 锥齿轮和准双曲面齿轮精度4、GB11365-89 锥齿轮和准双曲面齿轮精度编制说明5、GB11367-89 锥齿轮胶合承载能力计算方法(注:标准出版社出版标准汇编中没有)6、GB11367-89 锥齿轮胶合承载能力计算方法编制说明7、GB12368-90 锥齿轮模数8、GB12368-90 锥齿轮模数编制说明9、GB12369-90 直齿及斜齿锥齿轮基本齿廓10、GB12369-90 直齿及斜齿锥齿轮基本齿廓编制说明11、GB12370-90 锥齿轮和准双曲面齿轮术语12、GB12371-90 锥齿轮图样上应注明的尺寸数据13、GB12371-90 锥齿轮图样上应注明的尺寸数据编制说明齿轮标准参考资料(五)(齿轮装置部分)1、GB6404-86 齿轮装置噪声声功率级测定方法(已作废)(注:已有GB/T 6404.1-2005/ISO 8579-1:2002(代替GB/T 6404-1986)齿轮装置的验收规范第1部分:空气传播噪声的试验规范在最新标准中)2、GB6404-86 齿轮装置噪声声功率级测定方法编制说明3、GB8542-87 透平齿轮传动装置技术条件4、GB8542-87 透平齿轮传动装置技术条件编制说明5、GB8543-87 验收试验中齿轮装置机械振动的测定(已作废)(注:已有GB/T 6404.2-2005/ISO 8579-2:2002(代替GB/T 8543-1987)齿轮装置的验收规范第2部分:验收试验中齿轮装置机械振动的测定在最新标准中)6、GB8543-87 验收试验中齿轮装置机械振动的测定编制说明7、GB/T14231-93 齿轮装置效率测定方法8、GB/T14231-93 齿轮装置效率测定方法编制说明9、JB/T5076-91 齿轮装置噪声评价10、JB/T5076-91 齿轮装置噪声评价编制说明11、JB/T5077-91 通用齿轮装置型式试验方法12、JB/T5077-91 通用齿轮装置型式试验方法编制说明13、JB/T6078-92 齿轮装置质量检验总则14、JB/T6078-92 齿轮装置质量检验总则编制说明15、JB/T7929-95 齿轮传动装置清洁度16、JB/T7929-95 齿轮传动装置清洁度编制说明17、JB/T8831-1999 工业齿轮润滑油选用方法(已作废)(注:已有JB/T8831-2001 在标准出版社出版标准汇编中)18、JB/T8831-1999 工业齿轮润滑油选用方法编制说明齿轮标准参考资料(六)(GB/T3480)1、GB/T 3480-1997 渐开线圆柱齿轮承载能力计算方法(已作废)2、GB/T 3480-1997 渐开线圆柱齿轮承载能力计算方法编制说明齿轮标准参考资料(七)(齿轮热处理部分)1、GB/T3480.5-2008 直齿轮和斜齿轮承载能力计算第五部分;材料的强度和质量2、GB/T3480.5-2008 直齿轮和斜齿轮承载能力计算第五部分;材料的强度和质量编制说明3、GB/T17879-1999 齿轮磨削后表面回火的浸蚀检验(注:标准出版社出版标准汇编中没有)4、GB/T17879-1999 齿轮磨削后表面回火的浸蚀检验编制说明5、JB/T5078-91 高速齿轮材料选择及热处理质量控制的一般规定6、JB/T7516-94 齿轮气体渗碳热处理工艺及其质量控制7、JB/T9171-1999 齿轮火焰及感应淬火工艺及其质量控制8、JB/T9171-1999 齿轮火焰及感应淬火工艺及其质量控制标准介绍9、JB/T9172-1999 齿轮渗氮、氮碳共渗工艺及其质量控制10、JB/T9172-1999 齿轮渗氮、氮碳共渗工艺及其质量控制标准介绍11、JB/T9173-1999 齿轮碳氮共渗工艺及其质量控制12、JB/T9173-1999 齿轮碳氮共渗工艺及其质量控制标准介绍齿轮标准参考资料(八)(齿轮减速器部分)1、JB/T8853-2001 圆柱齿轮减速器2、JB/T7935-1999 圆弧圆柱蜗杆减速器3、JB/T7936-1999 直廓环面蜗杆减速器4、JB/T9050.1-1999 圆柱齿轮减速器通用技术条件5、JB/T9050.2-1999 圆柱齿轮减速器接触斑点测定方法6、JB/T9050.3-1999 圆柱齿轮减速器加载试验方法7、JB/T9051-1999 平面包络环面蜗杆减速器齿轮标准参考资料(九)(新齿轮精度部分)1、GB/T10095.1-2008 圆柱齿轮精度制第1部分:轮齿同侧齿面偏差的定义和允许值2、GB/T10095.2-2008 圆柱齿轮精度制第2部分:径向综合偏差与径向跳动的定义和允许值3、GB/Z18620.1-2008 圆柱齿轮检验实施规范第1部分:轮齿同侧齿面的检验4、GB/Z18620.2-2008 圆柱齿轮检验实施规范第2部分:径向综合偏差、径向跳动、齿厚和侧隙的检验3、GB/Z18620.3-2008 圆柱齿轮检验实施规范第3部分:齿轮坯、轴中心距和轴线平行度4、GB/Z18620.4-2008 圆柱齿轮检验实施规范第4部分:表面结构和轮齿接触斑点的检验5、GB/T 13924-2008 渐开线圆柱齿轮精度检验细则6、GB/T 1357-2008 通用机械和重型机械用圆柱齿轮模数齿轮标准参考资料(十)上(齿轮刀具国标部分)1、GB/T 6081-2001 直齿插齿刀基本型式和尺寸2、GB/T 6082-2001 直齿插齿刀通用技术条件3、GB/T 6083-2001 齿轮滚刀基本型式和尺寸4、GB/T 6084-2001 齿轮滚刀通用技术条件5、GB/T 14333-93 盘形剃齿刀6、GB/T 14348.1-93 双圆弧齿轮滚刀型式和尺寸7、GB/T 14348.2-93 双圆弧齿轮滚刀技术条件8、GB 9205-88 镶片齿轮滚刀齿轮标准参考资料(十)下(齿轮刀具行标部分)1、JB/T 2494.1-94 小模数齿轮滚刀基本型式和尺寸2、JB/T 2494.2-94 小模数齿轮滚刀技术条件3、JB/T 3095.1-94 小模数直齿插齿刀基本型式和尺寸4、JB/T 3095.2-94 小模数直齿插齿刀技术条件5、JB/T 3227-1999 高精度齿轮滚刀通用技术条件6、JB/T 4103-94 剃前齿轮滚刀基本型式和尺寸7、JB/T 4104-94 剃前齿轮滚刀技术条件8、JB/T 7654.1-94 整体硬质合金小模数齿轮滚刀基本型式和尺寸9、 JB/T 7654.2-94 整体硬质合金小模数齿轮滚刀技术条件10、JB/T 7967-1999 渐开线内花键插齿刀基本型式和尺寸11、JB/T 7968.1-1999 磨前齿轮滚刀基本型式和尺寸12、JB/T 7968.2-1999 磨前齿轮滚刀技术条件13、JB/T 7970.1-1999 盘形齿轮铣刀基本型式和尺寸14、JB/T 7970.2-1999 盘形齿轮铣刀技术条件15、JB/T 8345-96 弧齿锥齿轮铣刀1︰24圆锥孔尺寸及公差16、JB/T 9990.1-1999 直齿锥齿轮精刨刀基本型式和尺寸17、JB/T 9990.2-1999 直齿锥齿轮精刨刀技术条件齿轮标准参考资料(十一)(锥齿轮部分)1、GB/T10062.1-2003/ISO10300-1:2001 锥齿轮承载能力计算方法第1部分:概述和通用影响系数2、GB/T10062.2-2003/ISO10300-1:2001 锥齿轮承载能力计算方法第2部分:齿面接触疲劳(点蚀)强度计算3、GB/T10062.3-2003/ISO10300-1:2001 锥齿轮承载能力计算方法第3部分:齿根弯曲强度计算4、GB/Z6413.1-2003/ISO/TR 13989-1:2000 圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力计算方法第1部分:闪温法5、GB/Z6413.2-2003/ISO/TR 13989-1:2000 圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力计算方法第2部分:积分温度法齿轮标准参考资料(十二)1、GB/Z 19414-2003/ISO/TR 13593:1999 工业用闭式齿轮齿轮传动装置2、GB/T 19406-2003/ISO 9085:2002 渐开线直齿和斜齿圆柱齿轮承载能力计算方法工业齿轮应用3、GB/T2821-2003/ISO 701:1998 齿轮几何要素代号齿轮标准参考资料(十三)(齿轮量仪部分)1、GB/T 1217-2004 公法线千分尺2、GB 5106-85 圆柱直齿渐开线花键量规3、GB 6060.2-85 表面粗糙度比较样块磨、车、镗、铣、插及刨加工表面4、GB 6060.5-88 表面粗糙度比较样块抛(喷)丸、喷砂加工表面5、GB/T 6316-1996 齿厚游标卡尺6、GB/T 6320-1997 杠杆齿轮比较仪7、GB/T 6467-2001 齿轮渐开线样板8、GB/T 6468-2001 齿轮螺旋线样板9、GB 10919-89 矩形花键量规10、JB/T 10008-1999 测量蜗杆11、JB/T 10012-1999 万能测齿仪12、JB/T 10013-1999 万能渐开线检查仪13、JB/T 10019-1999 齿轮齿距测量仪14、JB/T 10020-1999 万能齿轮测量机15、JB/T 10021-1999 齿轮螺旋线测量仪16、JB/T 10022-1999 便携式齿轮齿距测量仪17、JB/T 10023-1999 便携式齿轮基节测量仪18、JB/T 10024-1999 立式滚刀测量仪19、JB/T 10025-1999 齿轮双面啮合综合测量仪20、JB/T 10026-1999齿轮单面啮合整体误差测量仪。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿轮标准大全(精度部分)1、GB/T 2821-92 齿轮几何要素代号(已作废)(注:已有GB/T 2821-2003 在标准参考资料<十二> 中)2、GB1356-88 渐开线圆柱齿轮基本齿廓(已作废)(注:已有GB/T 1356-2001 在标准汇编中)3、GB1357-87 渐开线圆柱齿轮模数(已作废)(注:已有“GB/T 1357-2008 通用机械和重型机械用圆柱齿轮模数”在标准汇编第九部分中)4、GB1356-88 渐开线圆柱齿轮基本齿廓、GB1357-87 渐开线圆柱齿轮模数编制说明5、GB10095-88 渐开线圆柱齿轮精度(已作废)6、GB10095-88 渐开线圆柱齿轮精度编制说明(注:已有GB/T 10095.1.2-2001 在标准参考资料<九> 中)7、GB10096-88 齿条精度8、GB10096-88 齿条精度编制说明9、GB6443-86 渐开线圆柱齿轮图样上应注明的尺寸数据10、GB6443-86 渐开线圆柱齿轮图样上应注明的尺寸数据编制说明11、GB/T13924-94 渐开线圆柱齿轮精度检验规范12、GB/T13924-94渐开线圆柱齿轮精度检验规范编制说明(注:已有GB/T 13924-2008 渐开线圆柱齿轮精度检验细则在标准参考资料<九> 中)13、JB/T53441-94 渐开线圆柱齿轮产品质量分等通则(注:标准出版社出版标准汇编中没有)14、JB/T53441-94渐开线圆柱齿轮产品质量分等通则编制说明1、GB10085-88 圆柱蜗杆传动基本参数2、GB10085-88圆柱蜗杆传动基本参数编制说明3、GB10086-88 圆柱蜗杆传动、蜗轮术语及代号4、GB10087-88 圆柱蜗杆基本齿廓5、GB10087-88 圆柱蜗杆基准齿形编制说明6、GB10088-88 圆柱蜗杆模数和直径7、GB10088-88 圆柱蜗杆模数和直径编制说明8、GB10089-88 圆柱蜗杆、蜗轮精度9、GB10089-88 圆柱蜗杆、蜗轮精度编制说明10、GB/T12760-91 圆柱蜗杆、蜗轮图样上应注明的尺寸数据1、GB 1840-89 圆弧圆柱齿轮模数2、GB 1840-89 圆弧圆柱齿轮模数修订说明3、GB12759=91 双圆弧圆柱齿轮基本齿廓4、GB12759=91 双圆弧圆柱齿轮基本齿廓编制说明5、GB/T13799-92 双圆弧圆柱齿轮承载能力计算方法6、、GB/T13799-92双圆弧圆柱齿轮承载能力计算方法编制说明7、GB/T14348.1-93 双圆弧齿轮滚刀型式和尺寸(注:标准出版社出版标准汇编中没有)8、GB/T14348.2-93 双圆弧齿轮滚刀技术条件(注:标准出版社出版标准汇编中没有)9、GB/T14348.1-93双圆弧齿轮滚刀型式和尺寸、GB/T14348.2-93双圆弧齿轮滚刀技术条件编制说明10、GB/T 15752-1995 圆弧圆柱齿轮基本术语11、GB/T 15752-1995 圆弧圆柱齿轮基本术语编制说明12、GB/T 15753-1995 圆弧圆柱齿轮精度13、GB/T 15753-1995 圆弧圆柱齿轮精度编制说明1、GB10062-88 锥齿轮承载能力计算方法(已作废)(注:已有GB/T 10062.1.2.3-2003 在标准参考资料<十一> 中)2、GB10062-88 锥齿轮承载能力计算方法编制说明3、GB11365-89 锥齿轮和准双曲面齿轮精度4、GB11365-89 锥齿轮和准双曲面齿轮精度编制说明5、GB11367-89 锥齿轮胶合承载能力计算方法(注:标准出版社出版标准汇编中没有)6、GB11367-89 锥齿轮胶合承载能力计算方法编制说明7、GB12368-90 锥齿轮模数8、GB12368-90 锥齿轮模数编制说明9、GB12369-90 直齿及斜齿锥齿轮基本齿廓10、GB12369-90 直齿及斜齿锥齿轮基本齿廓编制说明11、GB12370-90 锥齿轮和准双曲面齿轮术语12、GB12371-90 锥齿轮图样上应注明的尺寸数据13、GB12371-90 锥齿轮图样上应注明的尺寸数据编制说明1、GB6404-86 齿轮装置噪声声功率级测定方法(已作废)(注:已有GB/T 6404.1-2005/ISO 8579-1:2002(代替GB/T 6404-1986)齿轮装置的验收规范第1部分:空气传播噪声的试验规范在最新标准中)2、GB6404-86 齿轮装置噪声声功率级测定方法编制说明3、GB8542-87 透平齿轮传动装置技术条件4、GB8542-87 透平齿轮传动装置技术条件编制说明5、GB8543-87 验收试验中齿轮装置机械振动的测定(已作废)(注:已有GB/T 6404.2-2005/ISO 8579-2:2002(代替GB/T 8543-1987)齿轮装置的验收规范第2部分:验收试验中齿轮装置机械振动的测定在最新标准中)6、GB8543-87 验收试验中齿轮装置机械振动的测定编制说明7、GB/T14231-93 齿轮装置效率测定方法8、GB/T14231-93 齿轮装置效率测定方法编制说明9、JB/T5076-91 齿轮装置噪声评价10、JB/T5076-91 齿轮装置噪声评价编制说明11、JB/T5077-91 通用齿轮装置型式试验方法12、JB/T5077-91 通用齿轮装置型式试验方法编制说明13、JB/T6078-92 齿轮装置质量检验总则14、JB/T6078-92 齿轮装置质量检验总则编制说明15、JB/T7929-95 齿轮传动装置清洁度16、JB/T7929-95 齿轮传动装置清洁度编制说明17、JB/T8831-1999 工业齿轮润滑油选用方法(已作废)(注:已有JB/T8831-2001 在标准出版社出版标准汇编中)18、JB/T8831-1999 工业齿轮润滑油选用方法编制说明1、GB/T3480.5-2008 直齿轮和斜齿轮承载能力计算第五部分;材料的强度和质量2、GB/T3480.5-2008 直齿轮和斜齿轮承载能力计算第五部分;材料的强度和质量编制说明3、GB/T17879-1999 齿轮磨削后表面回火的浸蚀检验(注:标准出版社出版标准汇编中没有)4、GB/T17879-1999 齿轮磨削后表面回火的浸蚀检验编制说明5、JB/T5078-91 高速齿轮材料选择及热处理质量控制的一般规定6、JB/T7516-94 齿轮气体渗碳热处理工艺及其质量控制7、JB/T9171-1999 齿轮火焰及感应淬火工艺及其质量控制8、JB/T9171-1999 齿轮火焰及感应淬火工艺及其质量控制标准介绍9、JB/T9172-1999 齿轮渗氮、氮碳共渗工艺及其质量控制10、JB/T9172-1999 齿轮渗氮、氮碳共渗工艺及其质量控制标准介绍11、JB/T9173-1999 齿轮碳氮共渗工艺及其质量控制12、JB/T9173-1999 齿轮碳氮共渗工艺及其质量控制标准介绍1、JB/T8853-2001 圆柱齿轮减速器2、JB/T7935-1999 圆弧圆柱蜗杆减速器3、JB/T7936-1999 直廓环面蜗杆减速器4、JB/T9050.1-1999 圆柱齿轮减速器通用技术条件5、JB/T9050.2-1999 圆柱齿轮减速器接触斑点测定方法6、JB/T9050.3-1999 圆柱齿轮减速器加载试验方法7、JB/T9051-1999 平面包络环面蜗杆减速器1、GB/T10095.1-2008 圆柱齿轮精度制第1部分:轮齿同侧齿面偏差的定义和允许值2、GB/T10095.2-2008 圆柱齿轮精度制第2部分:径向综合偏差与径向跳动的定义和允许值3、GB/Z18620.1-2008 圆柱齿轮检验实施规范第1部分:轮齿同侧齿面的检验4、GB/Z18620.2-2008 圆柱齿轮检验实施规范第2部分:径向综合偏差、径向跳动、齿厚和侧隙的检验3、GB/Z18620.3-2008 圆柱齿轮检验实施规范第3部分:齿轮坯、轴中心距和轴线平行度4、GB/Z18620.4-2008 圆柱齿轮检验实施规范第4部分:表面结构和轮齿接触斑点的检验5、GB/T 13924-2008 渐开线圆柱齿轮精度检验细则6、GB/T 1357-2008 通用机械和重型机械用圆柱齿轮模数1、GB/T 6081-2001 直齿插齿刀基本型式和尺寸2、GB/T 6082-2001 直齿插齿刀通用技术条件3、GB/T 6083-2001 齿轮滚刀基本型式和尺寸4、GB/T 6084-2001 齿轮滚刀通用技术条件5、GB/T 14333-93 盘形剃齿刀6、GB/T 14348.1-93 双圆弧齿轮滚刀型式和尺寸7、GB/T 14348.2-93 双圆弧齿轮滚刀技术条件8、GB 9205-88 镶片齿轮滚刀(齿轮刀具行标部分)1、JB/T 2494.1-94 小模数齿轮滚刀基本型式和尺寸2、JB/T 2494.2-94 小模数齿轮滚刀技术条件3、JB/T 3095.1-94 小模数直齿插齿刀基本型式和尺寸4、JB/T 3095.2-94 小模数直齿插齿刀技术条件5、JB/T 3227-1999 高精度齿轮滚刀通用技术条件6、JB/T 4103-94 剃前齿轮滚刀基本型式和尺寸7、JB/T 4104-94 剃前齿轮滚刀技术条件8、JB/T 7654.1-94 整体硬质合金小模数齿轮滚刀基本型式和尺寸9、 JB/T 7654.2-94 整体硬质合金小模数齿轮滚刀技术条件10、JB/T 7967-1999 渐开线内花键插齿刀基本型式和尺寸11、JB/T 7968.1-1999 磨前齿轮滚刀基本型式和尺寸12、JB/T 7968.2-1999 磨前齿轮滚刀技术条件13、JB/T 7970.1-1999 盘形齿轮铣刀基本型式和尺寸14、JB/T 7970.2-1999 盘形齿轮铣刀技术条件15、JB/T 8345-96 弧齿锥齿轮铣刀1︰24圆锥孔尺寸及公差16、JB/T 9990.1-1999 直齿锥齿轮精刨刀基本型式和尺寸17、JB/T 9990.2-1999 直齿锥齿轮精刨刀技术条件1、GB/T10062.1-2003/ISO10300-1:2001 锥齿轮承载能力计算方法第1部分:概述和通用影响系数2、GB/T10062.2-2003/ISO10300-1:2001 锥齿轮承载能力计算方法第2部分:齿面接触疲劳(点蚀)强度计算3、GB/T10062.3-2003/ISO10300-1:2001 锥齿轮承载能力计算方法第3部分:齿根弯曲强度计算4、GB/Z6413.1-2003/ISO/TR 13989-1:2000 圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力计算方法第1部分:闪温法5、GB/Z6413.2-2003/ISO/TR 13989-1:2000 圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力计算方法第2部分:积分温度法1、GB/Z 19414-2003/ISO/TR 13593:1999 工业用闭式齿轮齿轮传动装置2、GB/T 19406-2003/ISO 9085:2002 渐开线直齿和斜齿圆柱齿轮承载能力计算方法工业齿轮应用3、GB/T2821-2003/ISO 701:1998 齿轮几何要素代号1、GB/T 1217-2004 公法线千分尺2、GB 5106-85 圆柱直齿渐开线花键量规3、GB 6060.2-85 表面粗糙度比较样块磨、车、镗、铣、插及刨加工表面4、GB 6060.5-88 表面粗糙度比较样块抛(喷)丸、喷砂加工表面5、GB/T 6316-1996 齿厚游标卡尺6、GB/T 6320-1997 杠杆齿轮比较仪7、GB/T 6467-2001 齿轮渐开线样板8、GB/T 6468-2001 齿轮螺旋线样板9、GB 10919-89 矩形花键量规10、JB/T 10008-1999 测量蜗杆11、JB/T 10012-1999 万能测齿仪12、JB/T 10013-1999 万能渐开线检查仪13、JB/T 10019-1999 齿轮齿距测量仪14、JB/T 10020-1999 万能齿轮测量机15、JB/T 10021-1999 齿轮螺旋线测量仪16、JB/T 10022-1999 便携式齿轮齿距测量仪17、JB/T 10023-1999 便携式齿轮基节测量仪18、JB/T 10024-1999 立式滚刀测量仪19、JB/T 10025-1999 齿轮双面啮合综合测量仪20、JB/T 10026-1999齿轮单面啮合整体误差测量仪。