脱二氧化碳

二氧化碳的脱附方法

二氧化碳的脱附方法二氧化碳(CO2)是一种常见的气体,它在大气中的浓度不断增加,成为全球变暖的主要原因之一。

因此,控制和减少CO2的排放已成为当今全球关注的焦点。

而二氧化碳的脱附方法就是一种有效的将CO2从气体中分离出来的技术。

二氧化碳的脱附方法主要包括物理吸附法和化学吸附法。

物理吸附法是利用物质的吸附性质将CO2分离出来,而化学吸附法则是通过化学反应将CO2转化为其他物质。

下面将详细介绍这两种方法。

物理吸附法主要利用材料的孔隙结构和表面特性对CO2进行吸附。

常用的物理吸附剂包括活性炭、分子筛和金属有机骨架材料(MOF)。

这些吸附剂具有高比表面积和孔隙体积,能够有效地吸附CO2。

在物理吸附过程中,CO2与吸附剂发生相互作用,形成化学键或范德华力,从而被固定在吸附剂表面或孔隙中。

通过改变温度或压力等条件,可以实现CO2的脱附。

化学吸附法则是通过化学反应将CO2转化为其他物质来实现脱附。

目前常用的化学吸附法是氨吸收法和胺吸收法。

氨吸收法是利用氨与CO2发生反应生成氨基甲酸铵,然后通过加热脱附出CO2。

胺吸收法则是利用胺类化合物与CO2发生反应生成胺盐,然后通过加热或减压脱附出CO2。

这些化学吸附法具有高效、可控性好的特点,可以实现大规模CO2的脱附。

除了物理吸附法和化学吸附法,还有一些新型的二氧化碳脱附方法正在研发中。

例如,利用离子液体、多孔材料和纳米材料等新型吸附剂来实现CO2的脱附。

这些新型吸附剂具有更高的吸附容量和选择性,可以进一步提高二氧化碳脱附的效率和经济性。

还有一些其他的二氧化碳脱附技术,如冷凝法、膜分离法和化学还原法等。

冷凝法是利用低温将CO2冷凝成液体,然后通过蒸发或压力释放将其脱附。

膜分离法则是利用薄膜的选择性透气性将CO2与其他气体分离开来。

化学还原法是通过化学反应将CO2还原为其他有价值的化合物,从而实现脱附。

二氧化碳的脱附方法是控制和减少CO2排放的关键技术之一。

物理吸附法、化学吸附法以及其他新型脱附技术都在不断地研究和发展中,以提高CO2脱附的效率和经济性。

膜技术在分离二氧化碳中的应用

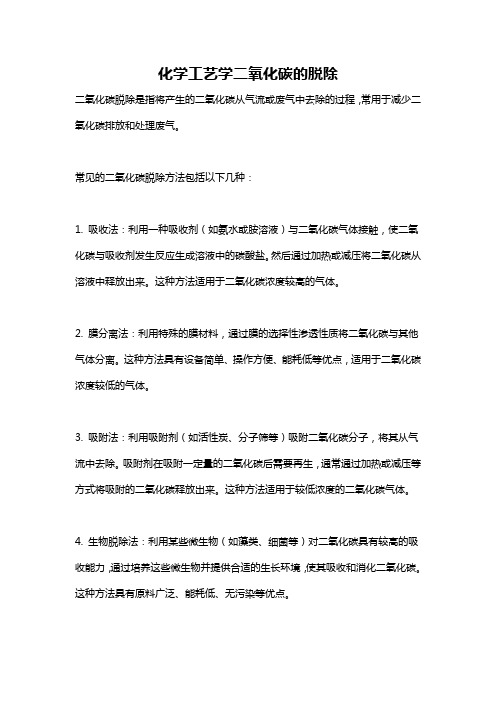

膜技术在分离二氧化碳中的应用1.前言在环保、工业生产等方面的要求,工业上脱除二氧化碳一直是重要的工艺。

从工业废气中脱除二氧化碳,可以减少燃烧废气对大气的污染;在天然气净化过程,脱除二氧化碳等酸性气体,可以提高天然气热值,同时减少输送管道的腐蚀。

工业上脱除二氧化碳工艺主要有化学吸收法、物理吸收法、吸附法和膜法。

化学吸收法是工业上脱除二氧化碳最成熟的工艺,常用的吸收剂一般是有机胺类的水溶液。

化学吸收法适用于处理气体中二氧化碳含量很低的情况,但化学吸收法中吸收剂再生需要消耗大量的外界供热,同时常用的胺类吸收剂存在设备腐蚀问题,针对化学吸收法存在的缺陷,膜技术具有装置简单紧凑、能耗低、操作方便、占地面积少等优点,研究人员已在积极研究用膜技术脱除CO2。

2.膜分离CO2技术对于能够有效分离捕集CO2的膜材料,它需要具备以下几个特点,即:1)高CO2渗透性;2)高选择性;3)热稳定性和化学稳定性;4)抗塑化;5)抗老化;6)材料价格便宜;7)材料易加工。

目前仅有少数膜材料其选择性很高,而且通常高选择性膜材料其渗透性低。

目前研究CO2分离的膜材料主要为聚酰亚胺膜、载体促进传递膜、混合基质膜、碳分子筛膜、PEO (聚环氧乙烷)膜和中空纤维膜。

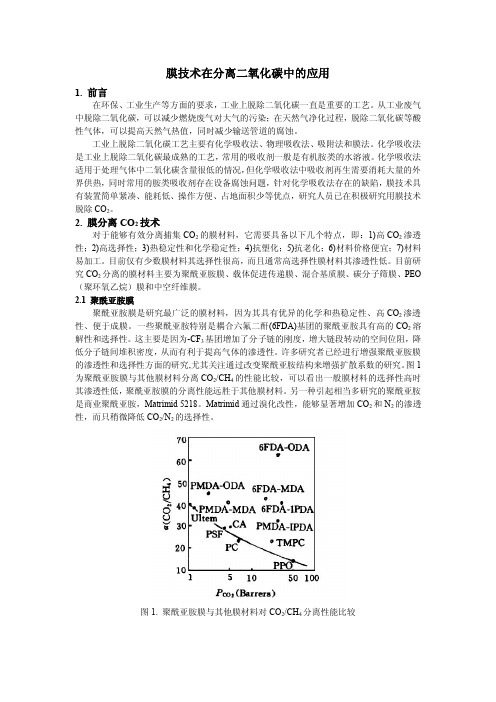

2.1聚酰亚胺膜聚酰亚胺膜是研究最广泛的膜材料,因为其具有优异的化学和热稳定性、高CO2渗透性、便于成膜。

一些聚酰亚胺特别是耦合六氟二酐(6FDA)基团的聚酰亚胺具有高的CO2溶解性和选择性。

这主要是因为-CF3基团增加了分子链的刚度,增大链段转动的空间位阻,降低分子链间堆积密度,从而有利于提高气体的渗透性。

许多研究者已经进行增强聚酰亚胺膜的渗透性和选择性方面的研究,尤其关注通过改变聚酰亚胺结构来增强扩散系数的研究。

图1为聚酰亚胺膜与其他膜材料分离CO2/CH4的性能比较,可以看出一般膜材料的选择性高时其渗透性低,聚酰亚胺膜的分离性能远胜于其他膜材料。

另一种引起相当多研究的聚酰亚胺是商业聚酰亚胺,Matrimid5218。

原料气中二氧化碳的脱除

6 工艺流程

甲醇 原料气

半贫液 H2S尾气

CO+H2

氨冷

闪蒸

第一吸 收塔

再沸器

H2S再 生塔

CO变换 CO2

甲醇

净化气

富液

氨冷

氮气

气提再 生塔

第二吸 收塔

二、碳酸丙烯酯法

(一)特点:

1 碳酸丙烯酯是具有一定极性的有机溶剂,对二氧化碳、硫化氢

等酸性气体有较大的溶解能力,而氢、氮、一氧化碳等气体在其

4 流程配置原则

保证净化气指标:H2S\CO2

吸收系统 降温系统

保证溶液循环使用:

原

料

再生系统

气

减 压 再 生

净 化 气

吸

收

塔

热量移出

保证低温

气

热

提

源

再

再

生

生

空 气

蒸 气

保证回收二氧化碳的纯度 保证硫化氢满足后工序要求 合理用能 注意溶液中水分对吸收能力的影响 安全措施

5 主要工艺条件 吸收压力 吸收温度 溶液最小循环量和吸收塔液气比 净化气二氧化碳含量 再生条件

CO

0.01

N2

3、因H2\N2溶解能力小,损失小。

H2

0.001

-60 -40 -20

0 20 40

℃

各种气体在甲醇中溶解度系数

3.3 二氧化碳的脱碳—物理方法

低温甲醇洗涤法的特点 可脱除H2S、COS、CS2、RSH、CO2 、HCN、NH3、NO、H2O等 净化度高, H2S<0.1cm3/m3 ,CO2<10cm3/m3 可选择性脱除 H2S,CO2 甲醇热稳定性好,不降解,不起泡,损耗少 和最终净化的液氮洗涤匹配节省投资和动力消耗 流程长、再生复杂,有毒。

化学工艺学二氧化碳的脱除

化学工艺学二氧化碳的脱除

二氧化碳脱除是指将产生的二氧化碳从气流或废气中去除的过程,常用于减少二氧化碳排放和处理废气。

常见的二氧化碳脱除方法包括以下几种:

1. 吸收法:利用一种吸收剂(如氨水或胺溶液)与二氧化碳气体接触,使二氧化碳与吸收剂发生反应生成溶液中的碳酸盐。

然后通过加热或减压将二氧化碳从溶液中释放出来。

这种方法适用于二氧化碳浓度较高的气体。

2. 膜分离法:利用特殊的膜材料,通过膜的选择性渗透性质将二氧化碳与其他气体分离。

这种方法具有设备简单、操作方便、能耗低等优点,适用于二氧化碳浓度较低的气体。

3. 吸附法:利用吸附剂(如活性炭、分子筛等)吸附二氧化碳分子,将其从气流中去除。

吸附剂在吸附一定量的二氧化碳后需要再生,通常通过加热或减压等方式将吸附的二氧化碳释放出来。

这种方法适用于较低浓度的二氧化碳气体。

4. 生物脱除法:利用某些微生物(如藻类、细菌等)对二氧化碳具有较高的吸收能力,通过培养这些微生物并提供合适的生长环境,使其吸收和消化二氧化碳。

这种方法具有原料广泛、能耗低、无污染等优点。

需要根据具体的应用情况选择适合的二氧化碳脱除方法,并结合其他工艺进行处理。

精制剂脱二氧化碳的原理

精制剂脱二氧化碳的原理

精制剂脱二氧化碳的原理是利用特定的化学反应或物理吸附过程,将二氧化碳从气体混合物中分离出来。

一种常用的精制剂是氨基化合物,如胺类化合物。

这些化合物具有与二氧化碳相互作用的能力,可以与二氧化碳形成化学络合物。

当气体混合物通过精制剂床时,胺类化合物能够吸附二氧化碳,从而将其从混合气体中分离出来。

随后,通过加热或减压等方法,可以将吸附的二氧化碳从精制剂中释放出来,使其得以回收或储存。

另一种精制剂脱二氧化碳的方法是利用物理吸附过程,如压力摩尔吸附。

在这种方法中,通过调节温度和压力,可以使精制剂对二氧化碳具有高度选择性的吸附能力。

当气体混合物通过精制剂床时,二氧化碳会被吸附在精制剂表面上,而其他气体成分则不被吸附。

随后,通过减压或加热等方法,可以将吸附的二氧化碳从精制剂中释放出来。

精制剂脱二氧化碳的原理主要是利用化学反应或物理吸附的特性,使精制剂能够选择性地吸附和释放二氧化碳,从而实现对二氧化碳的有效分离。

原料气中二氧化碳的脱除

主讲:

1.二氧化碳的脱除

• 一氧化碳变换过程时,生成更多的CO2, 其含量可高达28%~30%。因此也需要脱 除CO2,回收的CO2可加以利用。脱除二氧 化碳的过程通常简称为脱碳。 • 国内外各种脱碳方法多采用溶液吸收剂来 吸收CO2,根据吸收机理可分为化学吸收 和物理吸收两大类。近年来出现了变压吸 附法、膜分离等固体脱除二氧化碳法。 • 方法一般有:1化学吸收法、2物理吸收

MDEA法脱碳

1.2 物理吸收法

目前国内外使用的物理吸收法主要有冷 甲醇法、聚乙二醇二甲醚法和碳酸丙烯 酯法。物理吸收法在加压(2~5MPa) 和较低温度条件下吸收CO2,溶液的再 生靠减压解吸,而不是加热分解,属于 冷法,能耗较低。

1.2.1物理吸收剂的选择

此法选择性较差,且仅采用降压闪蒸再 生,CO2回收率不高,但能耗低一般在合 成氨场使用. 按操作温度分为:常温吸收与低温洗涤法. 低温甲醇洗的优点:具有良好的选择性, 气体净化度高,甲醇的热稳定性和化学稳 定性好.可以串联液氮洗涤,是冷却净化流 程的优化选择.

反应速率 常温下,纯碳酸钾水溶液与二氧化碳

的反应速率较慢,提高反应温度可提高反应速率。 活化剂的加入改变碳酸钾与二氧化碳的反应机理, 从而提高反应速率。 本菲尔特法采用的活化剂为DEA。 (2)碳酸钾溶液对其他组分的吸收 (3)溶液的再生及再生度 碳酸钾溶液吸收二氧化碳后应进行再生以使溶液循 环使用。 溶液中总二氧化碳物质 的量 再生度 fc= 溶液中总氧化钾物质的 量

1.1.2本菲尔特法脱碳的工艺流程

热钾碱液吸收CO2

本菲尔特脱碳工艺流程

1.1.3本菲尔特法脱碳的工艺条件

溶液的组成 脱碳溶液中吸收组分为碳酸钾。为减 轻碳酸钾溶液对设备的腐蚀,大多以偏钒酸盐作 为缓蚀剂。 吸收压力 提高吸收压力,可以增加吸收推动力, 减少吸收设备的体积,提高气体净化度。 吸收温度 提高吸收温度可以使吸收速率系数加 大,但却使吸收推动力降低。 溶液的转化度 再生后贫液、半贫液的转化度大小 是再生好坏的标志。 再生温度和再生压力 再生过程中,提高溶液的温 度可以加快碳酸氢钾的分解速率,对再生有利。 由于再生出来的二氧化碳要送到下一个工段继续 加工使用,通常再生压力略高于大气压力,一般 控制在0.12—0.14MPa。

合成氨原料气(变换气)的脱CO2

化工 0913——18 倪娟

一.工艺物料的相关信息

1、合成氨工业的重要性

2. 炸药(NH3 HNO3 硝酸铵等) 3. 化纤及塑料(己内酸胺、尼龙6单体、己二胺、丙烯腈等) 4. 致冷剂

1. 最大用途为氮肥(尿素、硫酸铵、硝酸铵、碳酸氢铵等),占总产量的85%

②变换

用煤或烃生产出的气体都含有相当量的CO,如固体 燃料制得的半水煤气含28%-31%,气体烃蒸汽转化 法含15%~18%,重油气化法含46%左右。CO对氨 合成催化剂有毒害,必须除去。变换利用水蒸气把 CO变换为H2和易清除的CO2,同时又制得了所需的 原料气H2。其反应为: CO + H2O(g)= CO2 + H2 Δ H0= -41 kJ·mol-1

5. 其他(磺胺类药物、维生素、氨基酸等

2、合成氨的原料及原则流程

制取氨用的氮氢混合气。氢气主要由天然气、石脑油、重质油、煤、 焦炭、焦炉气等原料制取.工业上通常先在高温下将这些原料与水蒸 气作用制得含氢、一氧化碳等组分的合成气。这个过程称为造气。 由合成气制氢,是氮氢混合气中氢的主要来源。合成气中含有的硫 化合物、碳的氧化物及水蒸气等都对生产过程中所用的催化剂有害, 需在氨合成前除去,合成气中的一氧化碳,可与水蒸气作用生成氢 和二氧化碳,这个过程称一氧化碳变换。习惯上把脱除硫化合物的 过程称脱硫;脱除二氧化碳的过程称脱碳。残余的少量一氧化碳、 二氧化碳和残余水蒸气则在最后除去。氨合成用氮的来源,是在制 氢时直接加入空气,或在合成前补加纯氮气。制取纯净的氮氢混合 气时,原料不同,原料气净化方法也不同。

③脱硫

主要是H 2 S,其次是CS 2 ,硫氧化碳(COS),硫醇(RSH) 等有机硫。其含量取决于原料的含硫量及加工方法. 以 煤为原料,原料气中H2S含量一般为2~3gH2S对设备和管道有腐蚀作用,使变换及合成系统 的催化剂中毒,还使铜洗系统的低价铜生成硫化亚铜 沉淀,增加铜耗。

新能源技术-二氧化碳脱除技术

前言二氧化碳这种气体对于人类而言并不陌生,空气中含有二氧化碳,人和动物呼吸呼出的气体主要是二氧化碳,植物光合作用吸收二氧化碳,大自然中的二氧化碳本来是一种符合生态平衡的循环。

然而在近几十年中,日益严重的环境问题,尤其是全球气温变暖,使得人们不断地将视线投向二氧化碳问题。

一、二氧化碳问题与对策分析1.二氧化碳碳循环是碳通过大气圈,生物圈,土壤圈,岩石圈和水圈的变化和传递的总过程,它是任何生物赖以生存的基础。

碳在生物圈的存在形式主要为有机碳,而碳在大气圈中的主要存在形式为二氧化碳和甲烷气体。

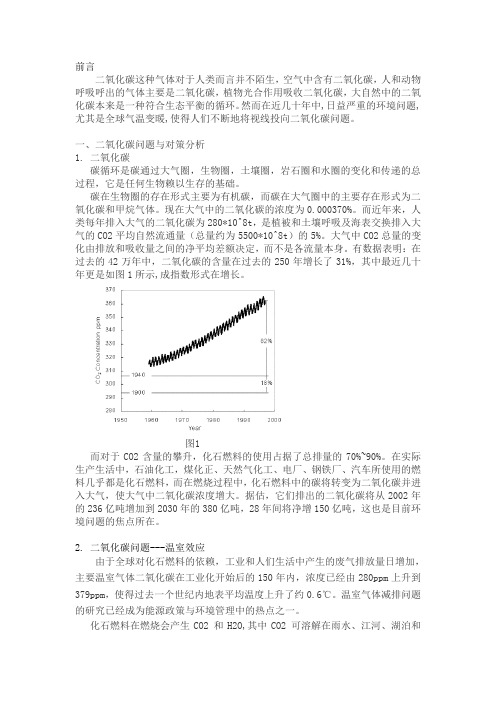

现在大气中的二氧化碳的浓度为0.000370%。

而近年来,人类每年排入大气的二氧化碳为280*10^8t,是植被和土壤呼吸及海表交换排入大气的CO2平均自然流通量(总量约为5500*10^8t)的5%。

大气中CO2总量的变化由排放和吸收量之间的净平均差额决定,而不是各流量本身。

有数据表明:在过去的42万年中,二氧化碳的含量在过去的250年增长了31%,其中最近几十年更是如图1所示,成指数形式在增长。

图1而对于CO2含量的攀升,化石燃料的使用占据了总排量的70%~90%。

在实际生产生活中,石油化工,煤化正、天然气化工、电厂、钢铁厂、汽车所使用的燃料几乎都是化石燃料,而在燃烧过程中,化石燃料中的碳将转变为二氧化碳并进入大气,使大气中二氧化碳浓度增大。

据估,它们排出的二氧化碳将从2002年的236亿吨增加到2030年的380亿吨,28年间将净增150亿吨,这也是目前环境问题的焦点所在。

2.二氧化碳问题---温室效应由于全球对化石燃料的依赖,工业和人们生活中产生的废气排放量日增加,主要温室气体二氧化碳在工业化开始后的150年内,浓度已经由280ppm上升到379ppm,使得过去一个世纪内地表平均温度上升了约0.6℃。

温室气体减排问题的研究已经成为能源政策与环境管理中的热点之一。

化石燃料在燃烧会产生CO2 和H2O,其中CO2 可溶解在雨水、江河、湖泊和海洋里,也可以被植物吸收进行光合作用等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

65m3/h 脱气(CO2)一级膜系统

1、工艺介绍

气体传送分离是基于这样的原理,即水中的溶解性气体浓度和液体上面所接触的这些气体的分压成正比。

(即亨利定律,图1)。

亨利

系数

温度

图.1: 亨利定律: P 1 = H 1 · X 1; P 1 = 气体分压, H1 = 亨利系数, X 1 =

溶解性气体浓度.

1.1 脱气膜工艺

待脱气的纯水在中空纤维膜的内侧流动,在中空纤维膜的外侧施加真空抽吸,同时辅以小量的空气吹扫。

施加真空抽吸和气体吹扫的目的是为了将膜外的二氧化碳分压降低至几乎为零。

由于分压不同,因此水中的二氧化碳的分压也就降到几乎为零。

气相和液相总是要趋向动态的溶解平衡点。

又由于在气相中含二氧化碳量很少,因而液相中的二氧化碳就不断由液相向膜外侧的气相移动,并由吹扫气体和真空抽吸带走。

这就降低了水中的二氧化碳浓度。

1.2 脱气膜介绍

规格型号:8040

膜面积:100 m2

处理量:Q=65m3/h

材质:聚丙烯

数量:32支(一级)

产地:杭州

2、进出水指标

进水:业主提供的水质指标,进水压力<0.2MPa 出水:二氧化碳含量<3ppm

设计水量:65m3/h

3、主要设备清单

序号名称规格和型号单位数量

单价合价

生产厂

家

备注(万元)(万元)

一脱气膜单元

1 脱气膜元

件

8040 PP 支32 0.5 16

共计:16万元

二辅助设备

1

机架2600*2100*1600mm,不锈

钢

套 1

2 增压泵流量:85m3/h

台 1

如水压大

于

0.2MPa,

此泵可省

去。

扬程:20m

功率:7.5KW

3 水环真空

泵

流量:260m3/h,

台 1

配气液分

离器极限真空度<-0.098MPa

功率:7.5KW

4 精密滤器 65m3/h,立式圆筒形台 1

5 原水池50m3个 1

6 阀门电动阀:产水阀/真空阀/

循环阀

批 1 手动阀:产水阀/真空阀/

循环阀

批 1

7 仪表

真空表-0.1~0MPa,Y=60 只 1

流量计各种规格批 1

8 控制系统PLC+触摸屏套 1

9 本体管道各种规格批 1 三其它

1 安装辅材批 1

4、占地面积、重量和电源、气源条件

(1)机架占地需要占地面积:2.6 m×2.1m=5.46m2。

(2)电源条件:380V,50Hz,总功率为15KW。

(3)气源条件:进空气压力:<0.05MPa,流量:1 m3/h*支,共需32 m3/h。

5、系统操作及维护

5.1控制原理

脱气系统有两种操作模式:(1)自动(2)手动

(1)自动:在操作界面直接点击运行按扭,即自动运行。

(2)手动:在手动操作模式下,系统依操作者设定执行运转,当系统发生超出预定值时,系统无法提供自动停机保护功能,因此正常运转时不建议使用此模式。

(注:手动操作时遵循先开阀再开泵的原则启动系统)

5.2脱气装置运行步骤

最开始的启动为手动运行,当手动运行满足要求后,可转为自动运行。

手动运行基本步骤如下:

(1)设备启动,检查精密滤器滤袋是否安装完好。

(2)管路密封性检查及冲洗管路。

(3)检查原水箱(池)水位,打开进水阀、出水阀,再启动增压泵,并调整增压泵出口阀门,达到设计流量值,冲洗3分钟。

(如果原水是RO设备出水,未设水箱的话,开机前只需检查阀门状态)

(4)打开循环阀,调整出水流量到设计值;再打开真空泵补水阀,补水流量在2L/min左右,打开真空阀,启动真空泵;打开进气阀,调节进气压力≤0.05MPa,气量约为1m3/h•支膜,系统开始运行。

运行4分钟后或者根据出水二氧化碳值关闭循环阀,系统开始运行。

(5)手动关闭系统:先关闭进气阀,再停止真空泵及增压泵,最后关闭真空阀、

真空泵补水阀、进水阀、出水阀,系统停止。

5.3脱气膜装置停止和维护

5.3.1 DGM 装置停机

(1)组件如短期停用(30天内),放空膜组件中的积水,关闭阀门即可。

(2)组件如长期停用(30天以上),把液体排空,然后充入氮气,直至充满,然后关闭阀门。

注意:在准备装置长时间停机过程中,控制柜输出电源必须关闭。

并且输入电源也应处于关闭状态。

5.3.2 DGM 装置化学清洗

DGM 装置可能由于运行时间的累积,水质的波动等原因,膜发生污染现象,膜的污染有金属离子污染、有机物污染、以及微生物污染。

金属离子污染可以用2%的HCL 或柠檬酸进行浸泡1小时进行清洗,有机物的污染可以用2%的氢氧化钠浸泡2小时进行清洗,微生物的污染可以用0.1%的次氯酸钠浸泡2小时进行清洗。

注意:严禁用含有表面活性剂和乙醇清洗脱气膜。

清洗方法及步骤:

清洗流量与设计值相同,清洗方向与运行方向一致。

步骤 描述 药液 时间 1 冲水/直接排放 常温水 5分钟 2

碱循环冲洗

1~2%NaOH ,常温

90-120分钟

清洗泵

清洗药箱

脱

气膜

排空口

压力表

压力表

流量表

过滤器5µm

3 排空/冲洗常温水至中性

4 酸性循环冲洗1~2%盐酸,室温30-40分钟

5 排空/冲洗常温水至中性

6、注意事项

6.1精密滤器滤袋根据压差及时更换。

判断依据为进出口压差增加了0.2~0.25MPa。

6.2真空泵补水阀运行时必须打开。

6.3 严格按照说明书操作。

6.4定期检查设备,保证设备密封完好。

6.5保证气源的连续和稳定性。