PCB设计检查表

PCB板设计规范检查表

3

工艺边一般以整板(即含拼板)的长边为工艺边,当短边与长边的比≤80%时, 必须以长边为工艺边。

4

工艺边宽度:双面或多层板5mm(MARK点不在工艺边上),双面或多层板10mm± 2mm(MARK点在工艺边上);单面板10mm±2mm;

检查问题点确认描述

第 2 页,共 5 页

对策

责任人

完成 时间

效果 验证

NO

检查项 目

检查内容及参考标准

自检 他检 检查问题点确认描述

4 导锡点的位置是否合理,导锡点与PCB板过炉方向相反,大小合适。 5 过回流焊的IC和排插的焊盘不允许有加拖锡点。

6

过回流焊的与大面积铺铜连接的小电流SMT焊盘应为网状(梅花形)连接(例如: 连接铺铜地线的焊盘),线宽0.3mm,连线数3条。

17 同一个元件的两个焊盘大小必须一致。

18 引脚间距<2mm插件焊盘非焊接面用绿油覆盖,特殊要求除外

19 焊盘不能被丝印覆盖。

20 烧录IC最好设计元件升级的焊盘或可植针的焊点。

1 PCB的拼板尺寸控制在宽100~200mm ×长200~310mm的面积范围内。

2

两面都有SMT元件的而且面积较小的PCB(比如KB板),4拼板,两正两反或正 反正反,一定要对称,正看和镜像都一样。

1 MARK点的直径为1mm。

2 MARK点的外环直径为3mm。

3 MARK点的边缘到PCB板边距离大于5mm。

4

MARK点与周围的元件距离大于4mm,四周5mm范围内不能有元器件、焊盘或测 试点。

5 一块PCB要有4个以上的MARK点,最好是对角,但是不能对称。

印制板(PCB)自查与审核列表(EMC版本)

时钟线、高速信号线、控制线、复位线是否加跟随地线或包地

同层或相邻布线层的数字信号布线是否没有穿越模拟部分,反之亦然

分 层

主电源平面(板上功率最大的那种电源)是否与地平面相邻★

元件面下面(第二层或倒数第二层)是否有相对完整的参考平面★

时钟发生器是否靠近用到该时钟的器件★

逻辑电路(时钟驱动、缓存等)与晶体相连,是否扩大敷铜地平面包围住这些时钟附属电路★

时钟产生电路附近是否有与底板、机壳搭接的焊盘

电 源

电源线,尤其地线是否粗、短★

单层板的电源线、地线是否就近平行布线★

电源的输入输出线是否隔离,是否避免交叉★

隔离变压器、光电耦合器下面的电源层、地层是否挖空

PCB上的敷铜、局部接地面等接地过孔之间的物理距离是否小于最高频率波长的1/20

连 接 器

连接器是否避免跨越平面层的开槽★

金属外壳连接器,其周围15mm以内的地方,是否没有布置敏感器件★

是否选用具有更多地针的连接器,是否每根信号针都有相应的地针

审核意见及建议

EMC设计师(签名):年月日

印制板自查与审核列表

表单编号:NO:

产品名称

产品代号

设计师

印制板名称

版本号

图号

填表日期

本表使用说明:

1.设计师开始设计印制板之前,先应当熟悉公司《印制电路板电磁兼容设计规范》相关内容,当印制板设计完成后,

设计师首先应按照本检查表核对设计结果,进行设计师自查,最后提交审核;

2.“设计自查”及“EMC审核”分别由设计师本人和电磁兼容设计师在需要检查的项目填写“Y”、“N”或空白,

EDA-PCB设计工艺性检查表

是 是 是 否 否 否 否 否 否 否 是 是 否 否 是 是 是 是 否

无此类器件 布线审核时再确认 布线审核时再确认 布线审核时再确认 布线审核时再确认 无此类器件 无此类器件 无此类器件 无此类器件 OK 无此类器件 无此类器件 OK OK OK 按新的规范设计 按新的规范设计 布线审核时再确认 布线审核时再确认 / / / / / / / / / / /

是 是 否 是 是 是 否 否 否 否 否 否 否 否 否 是 否 是 是 是 否 否 是 是

OK OK OK OK OK 该板为系统板 该板为系统板 该板为系统板 该板为系统板 该板为系统板 该板为系统板 该板为系统板 该板为系统板 该板为系统板 该板为系统板 OK OK 无此类器件 无此类器件 无此类器件 无此类器件 无此类器件 OK 布线审核时再确认

/ / / / / / / / / / / / / / / / / / / / / / / / /

107 108 109 110 111 112

线宽线距

基材圈大小

□确认无“密度低,但线宽线距要求较高且不合理”现 象 ★确认无“基材圈太小,易造成内层短路”现象(一般 情况下线离孔应大于或等于28mil) ★确认无“基材圈太大,造成内层某区域隔绝”现象

否 是 是 是 是 否 否 是 是 否 否 否 否 否 是 否 是 否 否 否 否 否 否

★确认过孔焊盘满足PCB制造工艺要求(一般单边≥ 6mil) ★确认采用回流焊工艺的单板,焊盘上没有导通孔 ★确认采用波峰焊面工艺的单板,导通孔没有设计在点 胶位置上 ★确认无阻焊导通孔离SMT元件焊盘大于0.5mm ★确认在波峰焊面排成一列的无阻焊导通孔焊盘的间隔 大于0.5mm(20mil) ★确认背板的A面(TOP面)已有插座位号和丝印外形 ★确认背板的电源插座插入方向已标识出位号、外形、 引脚信号 ★确认焊接元件引脚伸出背板足够的长度 ★确认PCB连接器的引脚号顺序已统一(应自上而下) ★确认线缆连接器的插装方向已统一(同一背板要求统 一) ★确认衬板对压接支撑面贴片,插件元件有作避让开孔 处理 ★确认衬板的厚度为背板厚度向上取整后再加1mm所得 ★确认衬板的压接元件孔径已处理为非金属化孔且放大 0.4mm ★确认衬板的安装定位孔为非金属化孔且孔径没有放大 0.4mm ★确认衬板没有丝印及铜箔 ★确认无器件超过元件面和焊接面元件高度限制,并有 余量 ★确认金属壳体的元器件,已特别注意不与别的元器件 或印制导线相碰,且已留有足够的空间位置 ★确认压接元件周围5mm范围内没有高度超过其高度 的元件 ★确认压接元件焊接面引脚外5mm范围内没有器件 ★确认高尺寸器件(如连接器)能进行手工焊接和检查 ☆确认需要用胶加固的元器件已经留出注胶位置 ☆确认每一种单板上只使用一种推荐的铆钉 ★确认子卡安装后子卡上最高器件不超过元件高度限制 ★确认无“线宽线距太小,无法加工”现象

PCB设计评审表范例

PCB设计评审表

用的设计要求

●同一产品上使用的相似物料(如:按键、LED灯、插座、连接线、电解、保险管、插片、压敏/高压电容等),设计需防错(可以从跨距、颜色、安装的PIN脚、成型方向等方面考虑)。

1

●结构件设计需考虑色差、尺寸、安装、强度、外观等方面评估可行性。

1●LCD、背光源的设计是否密封,以免生产过程中进入灰尘、杂物。

1

●对温度/静电/湿度敏感的器件,需分析制造的可行性及防护措施,如双面板上安装的LED灯贴板安装要求改为单面焊盘,通孔不沉铜,如果高度不能满足要求,也可以加支架;蓝色LED灯抗静电能力差,要求增加反向二极管(内置有二极管的除外),湿度及温度保险丝高温焊接会脱落等。

1

●同一块板同一面的贴装电阻电容尽量采用同一尺寸的,以便生产设备相关参数的设定。

1各项得分

119

评审提出问题(含改善建议)

综合评分:A×B×C =

PCB评审组会签: 日期:

综合评分子项说明:

1.元器数量对应系数A:<45=0.7,46~60=0.8,61~120= 0.9,121~200=1.0,>200=1.1;

2.技术难度对应系数B: 双面板/碳桥板=1,单面板=1.05,镀金邦定板=1.1,多层板=1.2评审结论

3.工艺难度对应系数C:普通结构=1, PCB间装配型结构/超重结构=1.05, 结构紧凑型=1.1

20.器件选型及安装

评审输出

评审通过,不修改

条件通过,局部修改

不通过,重新设计评审。

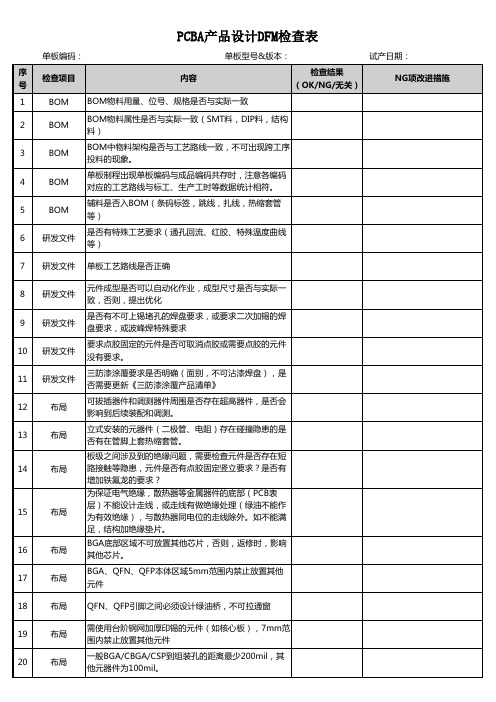

PCBA产品设计DFM检查表范例

布局

影响到后续装配和调测。

立式安装的元器件(二极管、电阻)存在碰撞隐患的是

13

布局

否有在管脚上套热缩套管。

板级之间涉及到的绝缘问题,需要检查元件是否存在短

14

布局 路接触等隐患,元件是否有点胶固定竖立要求?是否有

增加铁氟龙的要求?

为保证电气绝缘,散热器等金属器件的底部(PCB表

15

布局

层)不能设计走线,或走线有做绝缘处理(绿油不能作 为有效绝缘),与散热器同电位的走线除外。如不能满

件长边平行于V-CUT的,焊盘到V-CUT距离大于

53

分板

4mm,器件长边垂直于V-CUT的,焊盘到V-CUT距离

大于3mm。

54 元件成型 是否有需要辅助工装才能成型的元件

需拔针的插针插座,PCB对应的拔针位置焊盘必须取消 55 元件成型 。

56 元件成型 组合端子必须前加工组装后才能插件、波峰焊

是否需要经过二次高温,标签能否承受,如有,提出评 84 贴BARCODE 估 85 特殊标识 是否有特殊标记要求,如有,SOP重点说明

1.选用串口烧录的,记录烧录器、烧录线配件型号,并

做好备件管理;

86

单板烧录/测 2.串口烧录,必须做可操作性、软件稳定性验证;

试

3.选用测试点烧录的,必须做烧录工装可操作性,工装

PCBA产品设计DFM检查表

单板编码:

单板型号&版本:

试产日期:

序 号

检查项目

内容

检查结果 (OK/NG/无关)

NG项改进措施

1

BOM BOM物料用量、位号、规格是否与实际一致

2

BOM

BOM物料属性是否与实际一致(SMT料,DIP料,结构 料)

PCB板EMC设计检查表

序号 项目评审要求评审结果 备注1 滤波电容靠近相关器件放置;检查低频、高频滤波电容的数量和位置是否合理2 相关器件尽可能放置在一起,缩短器件之间的走线3 数字、“模拟”器件分开放置,防止数字电路的干扰影响“模拟”器件4电容要靠近电源管脚放置,而且容值越小的电容越须要靠近电源管脚5 EMI 滤波器要靠近芯片电源的输入口 7 高速、中速、低速电路要分开8强电流、高电压、强辐射元器件远离弱电流、低电压、敏感元器件;9 模拟、数字、电源、保护电路要分开;10器件布局要求 对热敏感的元件(含液态介质电容、晶振)尽量远离大功率的元器件、散热器等热源。

1 将 PCB 分区为独立的模拟部分和数字部分,A/D 转换器等混合集成器件跨分区放置2 布线不能跨越数/模分割面之间的间隙3在电路板的所有层中,数字信号只能在电路板的数字部分布线;模拟信号只能在电路板的模拟部分布线4 数字与模拟电路实现模拟和数字电源分割,为防止地弹噪声,每个电源管脚都要增加去耦电容1 至少有一个连续完整的地平面控制阻抗和信号质量2 电源和地平面靠近放置3 叠层设计尽量避免两个信号层相邻,如果相邻加大两个信号层的间距4 避免两个电源平面相邻,特别是由于信号层铺电源而导致的电源平面相邻5 好的叠层能做到对阻抗的有效控制6 外层铺地7层叠设计要求多层板设计,有单独的电源和地平面1 金属连接器外壳是否“低阻抗”与机壳地PG 相连2“浮地”设计中,机壳地PG 与数字地GND 间距,尽可能达到80mil ,至少确保40mil3 PCB 板如果安装在完整的金属平面上(如1U 、2U 机箱),数子地GND 与金属螺钉孔(PG )之间,并联高压电容4接地设计要求 20H 原则:电源平面,是否相对地平面内缩,1 走线没有锐角和90度角2 走线是否遵循3W 原则(防止走线之间的串扰)3 重要信号线(如时钟、复位)是否有分流与保护走线(产生同轴线屏蔽效果)。

如果是多层板,尽可能走内电层4 走线须先经过TVS ,压敏电阻,放电管等防护器件5 须进行浪涌测试信号线有通流量要求,其线宽须保证15mil (1盎司)以上6 重要信号(复位、时钟)不要靠近板边或I/O 口附近7 关键信号线走线避免跨分割8 关键信号线走线避免“U ”型或“O ”型9 关键信号线走线是否人为的绕长10 相邻层布线方向互为垂直11 电源、地尽可能加粗,电阻、电容的FANOUT 线尽量平行器件长度方向打出 12 板上无多余过孔及浮空的布线13 关键信号线是否距离边沿和接口400mil 以上 14 相同功能的总线要并行走、中间不要夹叉其它信号 15 布线是否有可避免的STUB 线 16 晶振下面是否走线17 开关电源下面是否走线;18 跨分割的线是否进行了合适的处理 19 敏感的信号线是否采用包地处理 20走线要求接收和发送信号要分开走,不能互相夹叉1 浪涌抑制器件(TVS 管、压敏电阻)对应的信号走线是否在表层短且粗(一般10mil 以上);2 不同接口之间的走线要清晰,不要互相交叉3 接口线到所连接的保护和滤波器件要尽量短;4 接口线必须要经过保护或滤波器件再到信号接收芯片5 接口器件的固定孔是否接到保护地6 变压器、光耦等前后的地是否分开7 连接到机壳上的定位孔、扳手等没有直接接到信号地上8一般电源防雷保护器件的顺序是:压敏电阻、保险丝、抑制二极管、EMI 滤波器、电感或者共模电感,对于原理图缺失上面任意器件顺延布局9 一般对接口信号的保护器件的顺序是:ESD (TVS 管)、隔离变压器、共模电感、电容、电阻,对于原理图缺失上面任意器件顺延布局10隔离与保护要求严格按照原理图的顺序(要有判断原理图是否正确的能力)进行“一字型”布局11 电平变换芯片(如RS232)是否靠近连接器(如串口)放置12易受ESD 干扰的器件,如NMOS 、CMOS 器件等,是否已尽量远离易受ESD 干扰的区域(如单板的边缘区域)1 晶体、晶振和时钟分配器与相关的IC 器件要尽量靠近2 时钟电路的滤波器(尽量采用“∏”型滤波)要靠近时钟电路的电源输入管脚3 晶振和时钟分配器的输出是否串联一个22欧姆的电阻4 时钟分配器没用的输出管脚是否通过电阻接地;5 晶体、晶振和时钟分配器的布局要注意远离大功率的元器件、散热器等发热的器件6 晶振远离板边和接口器件是1inch 以上7 时钟电路的电源是否加宽或“铺铜”处理;8 超过1inch 的时钟线是否走内层9 需要走内层的时钟线是否在表层的走线<50mil 10 时钟信号“换层”时,是否为不同的地参考平面增加回流地过孔11 时钟线绝不允许跨分割 12 时钟线是否采用“立体”包地 13 时钟线与其它信号线的间距达到5W14晶振 、时钟晶振或时钟芯片的表层是否“局部”铺地,并通过多个过孔与地平面相连1 开关电源是否远离AD\DA 转换器、模拟器件、敏感器件、时钟器件;2 开关电源布局要紧凑,输入、输出要分开; 3严格按照原理图的要求进行布局,不要将开关电源的电容随意放置原则上每个电源管脚有一个小电容(0.1uF )、一个集成电路一个或多个10uf 大电容,可以根据具体情况进行增减4 电源平面是否比地平面内缩“20H ”(H 为电源和地平面的距离); 5电源平面是否比地平面内缩40mil ,并间隔150mil 打地过孔6 DC48V 的爬电间距是否为80mil 以上 7电源部分 AC220V 的爬电间距最少为300mil注:请在对应的[ ]中打“√”。

PCB设计检查表-PCB_checklist

Annular Ring:最小要3mil(最好做5mil)

149 150

PAD与PAD的SPACING:最小要8mil BGA SOCKET(Through Hole TYPE)

151 4.4.13 Hole size:1.27mm pitch 用0.5mm(20mil) 152 153 154 1.00mm pitch 用0.35mm(14mil) BGA SOCKET(Through Hole TYPE)

3.62 OP AMP 的输入线路要远离输出线路 3.63 4 4.1 线尽可能不要走入孔的Clearance范围以内(如很难避免时,设计前一定要通 知主管) 其他 DRC检查

119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139

3.53 Critical TRACE(连接CLK的TRACE)以最短原则设计 Critical TRACE(连接CLK的TRACE)间距离是否尽可能远(最小为线边到线边 距离的三倍) Critical TRACE(连接CLK的TRACE)如为ANALOG TRACE ,要加上GUARD LINE 3.55 (屏蔽线) 3.54 3.56 先设计Critical TRACE(时钟信号线),再布其它线 在ANALOG PAD处是否有引线(不应有引线,否则会把ANALOG PAD的GROUND RING 割破) ANALOG PAD在TESTER SIDE时,是否把线布在DEVICE SIDE。(应该布在DEVICE 3.58 SIDE ) TRANSISTORS(三极管),不要把BASE(基极)的连线走在EMITTER和COLLECT 3.59 之间 3.57 3.60 OP AMP(放大器)输入线必须很短,一对输入线等长 3.61 所有反馈(OUTPUT TO INPUT)元件,必须放近OP AMP(放大器),连线越短 越好

PCB DFM检查表

Chick List)

备注

13 0.3mm,IC和异性元件离板边≥0.5mm

过孔布局越少越好;没有做防焊处理的过孔与焊盘的

间距≥0.3mm,如果过孔已经做防焊处理,则对过孔与

14 焊盘的间距无要求。

15 CHIP R L C元件焊盘设计是否符合规范

16 CHIP 晶体管元件焊盘设计是否符合规范

PFQN及PFQP PLCC器件(PA,Tranciver,天线开关,

LAYOUT检查

50 是否符合CHIP 器件走线和焊盘连接要避免不对称走 是否符合焊盘要与较大面积的导电区如地、电源等平 面相连时,应通过一长度较短细的导电电路进行热隔 离 。从大面积地或电源线处引出的导线长大于0.5

51 mm,宽小于0.4 mm。 是否符合 密间距器件的焊盘引脚需要连接时,应从焊

产品可制造性检查表(DFM Chick List)

机种:

日期:

详细检查内容

审核结果

拼板及单板检查

PCB尺寸是否符合:Maximum : 330(L)*250(W)(mm)

1

Minimum : 50(L)*50(W)(mm)

主板的厚度符合 ≥0.8mm±10%;

2 副板的厚度符合≥0.5mm±10%

印制板的边缘区域内(如有工艺边指工艺边部分)不

产品中所有的元件是否都有一定的机械强度,能承受 贴片压力,夹具轻微碰撞,可靠性实验中可能产生的 47 物理应力。

是否符合焊盘走线宽度不允许大于引出处的贴片焊盘 48 宽度,推荐走线宽度≤1/2的焊盘宽度

走线距离板边缘及孔边缘的最小距离是否不小于 49 0.3mm满足PCB制造及生产工艺要求

屏蔽盖设计及摆放 元件的选择和考虑

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PC15*16*17*18*19*20*2122*23*24252627*28*2930*31*布局器件分装32*3334*35*36*37*38*39*40*41*42*43*44*45*4647*48*4950515253EMC 与 可 靠 性间距54555657585960*61*6263646566*67686970大面积铜箔测试点过孔禁布区焊盘的出线7172*737475767778798081*82*83*84*85*86*87*88*89*90光学定位点阻焊检查丝印DRC检查内容硬件设计PCB自查PCB复审确保PCB网表与原理图描述的网表一致确认外形图是最新的确认外形图已考虑了禁止布线区、传送边、挡条边、拼板等问题确认PCB模板是最新的比较外形图,确认PCB所标注尺寸及公差无误,金属化孔和非金属化孔定义准确确认外形图上的禁止布线区已在PCB上体现数字电路和模拟电路是否已分开,信号流是否合理时钟器件布局是否合理高速信号器件布局是否合理端接器件是否已合理放置(串阻应放在信号的驱动端,其他端接方式的应放在信号的接收端)IC器件的去耦电容数量及位置是否合理保护器件(如TVS\PTC)的布局及相对位置是否合理是否按照设计指南或参考成功经验放置可能影响EMC实验的器件。

如:面板的复位电路要稍靠近复位按钮较重的元器件,应该布放在靠近PCB支撑点或支撑边的地方,以减少PCB的翘曲。

详细内容和原因,由硬件设计者进行设计说明。

有关专家咨询。

PCB设计检查表对热敏感的元件(含液态介质电容、晶振)尽量远离大功率的元器件、散热器等热源器件高度是否符合外形图对器件高度的要求压接插座周围5mm范围内,正面不允许有高度超过压接插座高度的元件,背面不允许有元件或焊点在PCB上轴向插装较高的元件,应该考虑卧式安装。

留出卧放空间。

并且考虑固定方式,如晶振的固定焊盘金属壳体的元器件,特别注意不要与其他元器件或印制导线相碰,要留有足够的空间位置母板与子板,单板与背板,确认信号对**应,位置对应,连接器方向及丝印标识正确打开TOP和BOTTOM层的PLACE_BOUND,查看重叠引起的DRC是否允许波峰焊面,允许布设的SMD种类为:0603以上(含0603)贴片R、C、SOT、SOP(管脚中心距大于等于1mm)波峰焊面,SMD放置方向应垂直于波峰焊时PCB传送方向波峰焊面,阴影效应区域为0.8mm(垂直于PCB传送方向)和1.2mm(平行于PCB传送方向),钽电容在前为2.6mm。

以焊盘间距判断元器件是否100%放置是否已更新封装库(用VIEWLOG检查运行结果)打印1:1布局图,检查布局和封装,硬件设计人员确认器件的管脚排列顺序,第1脚标志,器件的极性标志,连接器的方向标志器件封装的丝印大小是否合适、器件文字符号是否符合标准要求插装器件的通孔焊盘孔径是否合适、安装孔金属化定义是否准确表面贴装器件的焊盘宽度和长度是否合适(焊盘外端余量约0.4mm,内端余量约0.4mm,宽度不应小于引脚的最大宽度)回流焊面和波峰焊面的电阻和电容等封装是否区分布通率是否100%时钟线、差分对、高速信号线是否已满足(SI约束)要求高速信号线的阻抗各层是否保持一致各类BUS是否已满足(SI约束)要求E1、以太网、串口等接口信号是否已满足要求时钟线、高速信号线、敏感的信号线不能出现跨越参考平面而形成的大的信号回路电源、地是否能承载足够的电流(估算方法:外层铜厚1oZ时1A/mm线宽,内层0.5A/mm线宽,短线电流加倍)芯片上的电源、地引出线从焊盘引出后就近接电源、地平面,线宽大于等于0.2mm,尽量做到大于等于0.25mm电源、地层应无孤岛、通道狭窄现象PCB上的工作地(数字地和模拟地)、保护**地、静电防护与屏蔽地的设计是否合理单点接地的位置和连接方式是否合理**需要接地的金属外壳器件是否正确接地**信号线上不应该有锐角和不合理的直角**Spacing rule set要满足最小间距要求不同的总线之间、干扰信号与敏感信号之间是否尽量执行了3W原则差分对之间是否尽量执行了3W原则差分对的线间距要根据差分阻抗计算,并用规则控制非金属化孔内层离线路及铜箔间距应大于0.5mm,外层0.3mm。

单板起拔扳手轴孔内层离线路及铜箔间距应大于2mm铜皮和线到板边推荐为大于2mm最小为0.5mm内层地层铜皮到板边1~2mm,最小为0.5mm内层电源边缘与内层地边缘是否尽量满足了20H原则对采用回流焊的CHIP元器件,CHIP类的阻容器件应尽量做到对称出线、且与焊盘连接的CLINE必须具有一样的宽度。

对器件封装大于0805且线宽度小于0.3mm可以不加考虑对封装小于0805CHIP类的SMD,若与较宽的CLINE相连,则中间需要窄的CLINE过度,以防止立片缺陷线路应尽量从SOIC、PLCC、QFP、SOT等器件的焊盘的两端引出钻孔的过孔孔径不应小于板厚的1/8**过孔的排列不宜太密,避免引起电源、地**平面大范围断裂在回流焊面,过孔不能设计在焊盘上。

(正常开窗的过孔与焊盘的间距应大于0.5mm,绿油覆盖的过孔与焊盘的间距应大**于0.15mm,方法:将Same Net DRC打开,查DRC,然后关闭Same Net DRC)金属壳体器件和散热器件下,不应有可能**引起短路的走线、铜皮和过孔安装螺钉或垫圈的周围不应有可能引起短**路的走线、铜皮和过孔若Top、bottom上的大面积铜箔,如无特殊的需要,应用网格铜(单板用斜网,背板用正交网,线宽0.3mm、间距0.5mm)大面积铜箔区的元件焊盘,应设计成花焊盘,以免虚焊:有电流要求时,则先考虑加宽花焊盘的筋,再考虑全连接大面积布铜时,应该尽量避免出现没有网络连接的死铜大面积铜箔还需注意是否有非法连线,未报告的DRC各种电源、地的测试点是否足够(每2A电流至少有一个测试点)测试点是否已达最大限度Test Via、Test Pin的间距设置是否足够Test Via、Test Pin是否已Fix更新DRC,查看DRC中是否有不允许的错误Test Via和Test Pin的Spacing Rule应先设置成推荐的距离,检查DRC,若仍有DRC存在,再用最小距离设置检查DRC原理图的MARK点是否足够**3个光学定位点背景需相同,其中心离边大**于等于5mm管脚中心距小于等于0.5mm的IC,以及中心**距小于等于0.8mm的BGA器件,应在元件对角线附近放置光学定位点周围10mm无布线的孤立光学定位符号应设**计为一个内径3mm环宽1mm的保护圈是否所有类型的焊盘都正确开窗**BGA下的过孔是否处理成盖油塞孔**除测试过孔外的过孔是否已做开小窗或盖**油塞孔光学定位点的开窗是否避免了露铜或露线**电源芯片、晶振等需铜皮散热或接地屏蔽的器件,是否有铜皮并正确开窗。

由焊锡**固定的器件应有绿油阻断焊锡的大面积扩散PCB编码(铜字)是否清晰,准确,位置是**否符合要求条码框下面应避免有连线和过孔;PCB板名和版本位置丝印是否放置,其下是否有未**塞的过孔器件位号是否遗漏,位置是否能正确标识**器件器件位号是否符合公司标准要求**丝印是否压住板面铜字**打开阻焊,检查字符、器件的1脚标志、极**性标志、方向标识是否清晰可辨(同一层字符的方向是否只有两个:向上,向左)背板是否正确标识了槽位名、槽位号、端**口名称、护套方向母板与子板的插板方向标识是否对应**工艺反馈的问题是否已仔细查对**Notes的PCB板厚、层数、丝印的颜色、翘**曲度,以及其他技术说明是否正确叠板图的层名、叠板顺序、介质厚度、铜箔厚度是否正确:是否要求做阻抗控制,**描述是否准确。

叠板图的层名与其光绘文件名是否一致将设置表中的Repeat code关掉孔表和钻孔文件是否最新孔表中是否有异常的孔径,压接件的孔径**是否正确要塞孔的过孔是否单独列出,并注“filled vias”art_aper.txt是否已最新(仅限** Gerber600/400)输出光绘文件的LOG文件中是否有异常报告**负片层的边缘及孤岛确认使用CAM350检查光绘文件是否与PCB相符出坐标文件时,确认选择Body center。

PCB文件:产品型号规格-单板名称-版本号.brdPCB加工文件:PCB编码.Zip(含各层的GERBER文件,制板说明,光圈文件,钻孔数据)SMT坐标文件:产品型号规格-单板名称-版本号-smt.txt测试文件:testprep.log和untest.lst总包文件名:产品型号规格-单板名称-版本号-PCB.zip非常重要封装库中应准确定义PLACE_BOUND 参见相关安规参见相关安规参见相关安规封装库同步(命名规则统一)通用连接器尤其注意参见安规包括:阻抗、网络拓扑结构、时延等,检查叠层设计(没有把握时,应咨询部门的SI工程师)EMC设计准则、ESD设计经验关注电源,地平面出现的分割与开槽最小化电源、底线的电感没有把握时,应咨询部门可靠性、接地设计方面的专家注意高di/dt信号Si9000射频电路无法满足此条件时,应先通过工艺认可射频电路无法满足此条件时,应先通过工艺认可尽量统一PCB设计风格来自原理图加工技术要求,制板说明中体现无法避免时,条码框下面可以有连线和直径小于0.5mm过孔加工技术要求。