下料问题

【原创】下料方案专题一:合理下料问题

【原创】下料方案专题一:合理下料问题

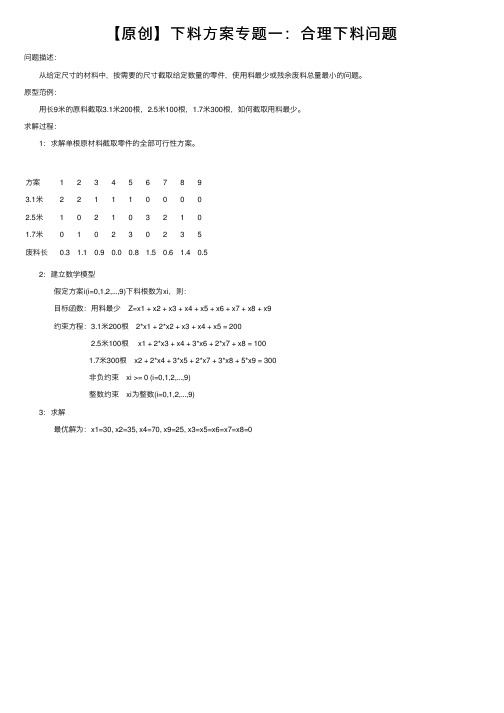

问题描述: 从给定尺寸的材料中,按需要的尺寸截取给定数量的零件,使用料最少或残余废料总量最小的问题。 原型范例: 用长9米的原料截取3.1米200根,2.5米100根,1.7米300根,如何截取用料最少。 求解过程: 1:求解单根原材料截取零件的全部可行性方案。

方案 3.1米 2.5米 1.ቤተ መጻሕፍቲ ባይዱ米 废料长

123456789 221110000 102103210 010230235 0.3 1.1 0.9 0.0 0.8 1.5 0.6 1.4 0.5

2:建立数学模型 假定方案i(i=0,1,2,...,9)下料根数为xi,则: 目标函数:用料最少 Z=x1 + x2 + x3 + x4 + x5 + x6 + x7 + x8 + x9 约束方程:3.1米200根 2*x1 + 2*x2 + x3 + x4 + x5 = 200 2.5米100根 x1 + 2*x3 + x4 + 3*x6 + 2*x7 + x8 = 100 1.7米300根 x2 + 2*x4 + 3*x5 + 2*x7 + 3*x8 + 5*x9 = 300 非负约束 xi >= 0 (i=0,1,2,...,9) 整数约束 xi为整数(i=0,1,2,...,9) 3:求解 最优解为:x1=30, x2=35, x4=70, x9=25, x3=x5=x6=x7=x8=0

钢管下料问题总结汇报

钢管下料问题总结汇报钢管下料问题总结汇报尊敬的领导:我在本次工作中主要负责钢管下料问题的解决和总结。

经过一段时间的调研和实践,我对钢管下料问题有了更深入的了解,并对解决方案进行了总结。

在此将我的研究过程和结果向您做汇报。

一、问题描述钢管下料是钢铁行业的一个常见工序,也是整个生产过程中的一环。

然而,在实际操作中,我们经常会遇到以下问题:1. 传统的下料方法效率低下,操作繁琐。

2. 下料过程中存在较大的浪费,导致资源的浪费和成本的提高。

3. 出现下料尺寸不准确的情况,导致后续工序的延误。

以上问题直接影响了工作效率和产品质量,需要我们寻找合适的解决方案。

二、调研过程在调研过程中,我首先对我们公司的现有下料方法进行了分析。

发现传统的下料方法主要是通过人工测量和切割,过程繁琐,且存在较大的误差。

所以,我开始寻找替代方案。

在调研过程中,我了解到了数字化下料技术的发展,即利用计算机和数控设备实现下料过程。

这种新技术可以提高下料效率,减少浪费,并且可以准确控制下料尺寸。

所以,我决定调研该技术是否适用于我们的生产。

通过与相关行业的专家和厂家的沟通,我获得了数字化下料技术的详细信息,包括设备的选择、安装和维护等方面。

同时,我也了解到了该技术的优点和限制。

在与公司的生产部门和技术成员的讨论中,我们一致认为数字化下料技术可以解决我们现有的问题。

三、解决方案基于以上的调研和讨论,我提出以下解决方案:1. 引入数字化下料技术:购买适用于我们生产的数控设备,进行钢管的数字化下料。

可以采用CAD设计和CAM加工的方式,通过计算机自动控制设备实现精确的下料,提高效率和减少浪费。

2. 培训和技术支持:为相关员工提供培训,使其掌握数字化下料技术的操作和维护知识。

并建立与供应商的合作关系,以获得及时的技术支持和设备维修。

3. 过程优化:通过数字化下料技术,我们可以记录和分析每次下料的数据,进一步优化下料过程。

可以根据实际情况调整切割速度、刀具角度等参数,以提高下料的准确性和效率。

下料班组可能存在的安全隐患

下料班组可能存在的安全隐患下料作为生产加工的基础工序,其安全隐患也是随之而来的。

下料班组的安全管理关系到生产运行的安全与稳定,保障生产操作人员的职业安全,对于企业的生产效益亦有不可忽视的影响。

下面我们将介绍下料班组可能存在的安全隐患,希望引起注意与重视。

一、下料设备的安全问题下料设备是下料工序的核心,常用切割机、剪板机、钳剪机等。

这些设备在使用时可能存在缺陷、损坏或操作不规范等问题,可能导致安全事故的发生。

下面分别介绍:1. 切割机的安全问题1.1 链条疲劳、松散或磨损,导致链条脱落1.2 方束架用量不足,导致锯片震动,切割质量下降1.3 切割机底座固定不稳,安装架严密度不足,导致切割机震动过大2. 剪板机的安全问题2.1 刀口磨损,过度磨损不及时更换,导致工件裂纹2.2 剪床选型不合理,使用年限过长,导致剪切板厚度失准2.3 切割架与输送机不同步,导致工件不符合要求3. 钳剪机的安全问题3.1 螺栓松动,导致刀座移位,导致切角不准3.2 切割件过小,容易被剪断切割头,导致过不耐磨3.3 气路管道松脱或漏气,导致气压不均,减少了切割力二、下料操作环节的安全问题下料操作环节可能存在操作人员的生产安全隐患,包括操作规范、检查不力等。

下面分别介绍:1. 切割机的操作规范1.1 感性操作,不按规程操作,导致切割质量下降1.2 操作手法愈加偏离规范,对设备使用寿命造成损伤1.3 没有正规的保养程序,导致设备损坏或设备效率下降2. 剪板机的操作规范2.1 在使用前没有对设备进行检查,导致设备出现故障2.2 在使用中没有及时的检查油液,导致设备出现故障2.3 操作不规范,使用不正确的剪切方法,导致工件损伤3. 钳剪机的操作规范3.1 没有对设备进行检查,操作过程中需要对设备重新调整3.2 没有根据操作人员的操作技能调整设备,导致设备出现问题3.3 运行过程中没有及时进行检查,导致设备故障或设备损坏三、下料操作场所的安全问题操作场所是操作人员与设备共同操作的空间,环保要求和安全性也应予以重视。

4.3 下料问题

两种 标准

2.所用原料钢管总根数最少 ������������������ ������2 = ������1 +������2 +������3 + ������4 + ������5 +������6 +������7

一般下料问题的最优解法

模 4米 6米 8米 余 式 根数 根数 根数 料

约束

������������ ≤ ������������������������ + ������������������������ + ������������������������ + ������������������������ ≤ ������������ ������������ ≤ ������������������������ + ������������������������ + ������������������������ + ������������������������ ≤ ������������ ������������ ≤ ������������������������ + ������������������������ + ������������������������ + ������������������������ ≤ ������������

大型下料问题的解法

53种零件的所 有 下料方式共 10307032

种

大型下料问题的解法

方法1:先下料最长的零件,直至下完,再下料次长的零件,尽量 利 用余料。。。

方法2:从零件的所有下料方式中挑选1种下料,完成部分零件的 下 料任务,再从剩余零件的所有下料方式中挑选一种下料。。。

下料问题-2

实用下料问题一.问题的重述“下料问题(cutting stock problem)”是把相同形状的一些原材料分割加工成若干个不同规格大小的零件的问题,此类问题在工程技术和工业生产中有着重要和广泛的应用. 这里的“实用下料问题”则是在某企业的实际条件限制下的单一材料的下料问题。

现考虑单一原材料下料问题. 设这种原材料呈长方形,长度为L ,宽度为W ,现在需要将一批这种长方形原料分割成m 种规格的零件, 所有零件的厚度均与原材料一致,但长度和宽度分别为),(,),,(11m m w l w l ,其中w i <m i W w L l i i ,,1,, . m 种零件的需求量分别为m n n ,,1 .下料时,零件的边必须分别和原材料的边平行。

这类问题在工程上通常简称为二维下料问题。

特别当所有零件的宽度均与原材料相等,即m i W w i ,,1, ,则问题称为一维下料问题。

一个好的下料方案首先应该使原材料的利用率最大,从而减少损失,降低成本,提高经济效益。

其次要求所采用的不同的下料方式尽可能少,即希望用最少的下料方式来完成任务。

因为在生产中转换下料方式需要费用和时间,既提高成本,又降低效率。

此外,每种零件有各自的交货时间,每天下料的数量受到企业生产能力的限制。

因此实用下料问题的目标是在生产能力容许的条件下,以最少数量的原材料,尽可能按时完成需求任务, 同时下料方式数也尽量地小。

现在我们要为某企业考虑下面两个问题。

1.建立一维单一原材料实用下料问题的数学模型, 并用此模型求解下列问题,制定出在生产能力容许的条件下满足需求的下料方案, 同时求出等额完成任务所需的原材料数,所采用的下料方式数和废料总长度. 单一原材料的长度为 3000mm, 需要完成一项有53种不同长度零件的下料任务. 具体数据见表一(略),其中 i l 为需求零件的长度,i n 为需求零件的数量. 此外,在每个切割点处由于锯缝所产生的损耗为5mm. 据估计,该企业每天最大下料能力是100块 ,要求在4天内完成的零件标号(i )为: 5,7,9,12,15,18,20,25, 28,36,48;要求不迟于6天完成的零件标号(i )为:4,11,24,29,32,38,40,46,50。

下料问题-1

下料问题-1生产中需要的型材都是从标准长度的材料上切割下来的。

合理的安排下料切割方案在制造业生产中十分重要,可以节约原材料,降低生产成本。

下料问题可以用数学模型来描述,请构造一个数学模型,并用EXCEL求解。

生产中需要10种长度不同的原材料是从10米长的进料中切割下来的,现需要6米长的型材50件,4.5米长的型材97件,3.6米的610件,3.1米的395件,2.8米的420件,2.5米的410件,2.1米的900件,1.8米的460件,1.5米的695件,1.2米的210件,如何下料可以使使用的原料最省。

求解一般下料问题可以假设一些下料切割方案,然后再从这些方案中找出最优组合。

例如在本例中,一些可行的切割方案如下:方案1:切割6米料1个,3.6米料一个;方案2:切割6米料1个,2.8米料一个,1.2米料一个;方案3:切割6米料1个,2.5米料一个,1.5米料一个;方案4:切割6米料1个,2.1米料一个,1.8米料一个;等等…;显而易见,本例可以有很多切割方案,如果令j 为切割方案的下标,i 为产品的下标,a ij为第j 个切割方案中i 产品的切割数量(a ij应为整数),b i为i产品的需求数量。

令x j 为按第个方案下料的数量,则下料问题的数学模型为:min ∑j x js.t. ∑j a ij x j= b i∀ix j≥0 ∀j请用EXCEL求解本例给出的下料问题。

思考题:1.上述模型的变量应该是连续变量?还是整数变量?哪个更合理,各有什么优缺点?2.如果可供使用的原料不是一种,而是两种(长度不同)或更多,模型会如何变化?3.显然、寻找合适数量的切割方案是求解本问题的关键,而切割方案的数量又很多,有没有更有效的寻找下料方案的方法?。

板材下料问题

板材下料问题 Prepared on 22 November 2020板材玻璃的下料问题摘要“下料问题(cutting stock problem)”就是指在给定板材宽度和长度的情况下,如何将具有一定种类和数量的矩形件排放到板材上,使所需的板材数量最少的问题,该问题广泛存在于工业生产中。

本文运用优化理论,建立了矩形件优化排样数学模型,并提出了基于启发式算法的一刀切约束条件下二维板材下料算法。

关键词下料二维下料问题优化启发式算法矩形件排样一刀切一、问题的重述在大型建筑工程中,需要大量使用玻璃材料,如门窗等。

在作材料预算时,需要求出原材料的张数。

已知板材玻璃原材料和下料后的成品均为矩形。

由于玻璃材料的特点,切割玻璃时,刀具只能走直线,且中间不能拐弯或者停顿,即每切一刀均将玻璃板一分为二。

切割次序和方法的不同、各种规格搭配(即下料策略)不同,材料的消耗将不同。

工程实际需要解决如下问题,在给定一组材料规格尺寸后:(1)在原材料只有一种规格的情况下(例如长为2100cm,宽为1650㎝),给出最优下料策略,此时所需要材料张数最小。

(2)在原材料为两种规格的情况下(例如2100cm*1650cm和2000cm×1500cm),给出最优下料策略,使所需材料的张数最小,且利用率(实际使用总面积与原材料总面积之比)尽量高。

(3)下表是一些成品料及所需块数(长×宽×块数)分别以一种原材料2100cm×1650cm及两种原材料规格2100cm×1650cm,2000cm×1500cm为例,分别给出(1)和(2)的算法及数字结果,并给出两种情况下的利用率。

二、问题的分析本问题属于二维下料问题,该问题已被证明为是NP完全问题。

由于任何NP完全问题都不能用任何已知的多项式算法求解,所以我们建立一个排样的算法模型。

由题目要求该算法首先要满足生产工艺,即要满足“一刀切”,即从板材的一端,沿直线方向切割到另一端。

二维不规则下料问题算法

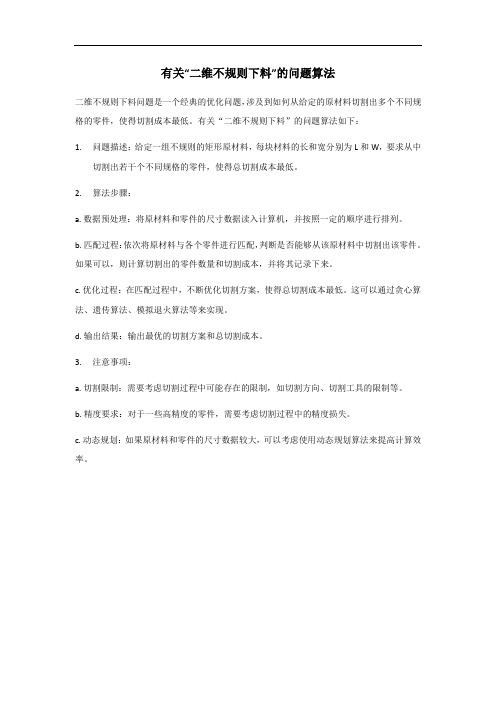

有关“二维不规则下料”的问题算法

二维不规则下料问题是一个经典的优化问题,涉及到如何从给定的原材料切割出多个不同规格的零件,使得切割成本最低。

有关“二维不规则下料”的问题算法如下:

1.问题描述:给定一组不规则的矩形原材料,每块材料的长和宽分别为L和W,要求从中

切割出若干个不同规格的零件,使得总切割成本最低。

2.算法步骤:

a.数据预处理:将原材料和零件的尺寸数据读入计算机,并按照一定的顺序进行排列。

b.匹配过程:依次将原材料与各个零件进行匹配,判断是否能够从该原材料中切割出该零件。

如果可以,则计算切割出的零件数量和切割成本,并将其记录下来。

c.优化过程:在匹配过程中,不断优化切割方案,使得总切割成本最低。

这可以通过贪心算法、遗传算法、模拟退火算法等来实现。

d.输出结果:输出最优的切割方案和总切割成本。

3.注意事项:

a.切割限制:需要考虑切割过程中可能存在的限制,如切割方向、切割工具的限制等。

b.精度要求:对于一些高精度的零件,需要考虑切割过程中的精度损失。

c.动态规划:如果原材料和零件的尺寸数据较大,可以考虑使用动态规划算法来提高计算效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关于一维下料问题的研究摘要:“下料问题”是把相同形状的一些原材料分割加工成若干个不同规格大小的零件的问题.此类问题在工程技术和工业生产中有着重要和广泛的应用.在生产实践中通常要求解决用料最省、浪费最少等问题.下料问题即是其一。

属最优化研究范畴.一维下料问题是生产实践中常见的问题,优化下料要求最大限度地节约原材料,提高原材料的利用率。

本文介绍了两种方法,其一提出分支定界算法优化一维下料问题,并用MATLAB编写程序,通过计算机来完成这一复杂的过程。

另一种方法-lingo,针对单一原材料的一维下料问题, 建立了整数规划模型, 然后将模型转化为求解最优下料方式问题; 利用lingo进行编程, 实现循环调用得到一维下料问题的局部最优解。

实际上本文就是给出了解决适当规模下料问题的求解方法.该方法既可手工演算又可通过计算机求解。

在实践中可以借鉴使用.Abstract: The “℃utting Stock Problem”is a problem of dividing raw materials in the same shape into several parts in different shapes. This kind of problem has important and wide appliance in engineering and industry production.Being living to give birth to in the practice requires use to anticipate to save most usually and Squanders at least and so on ,First of all Immediate future the cutting stock problem is ,The category optimization is researched the category 。

For one thing, One—dimensional cutting stock problems can be encountered at the production stage of many areas,the optimization of cutting requests to save raw material at most and improve the use of raw materia1.A branch and bound algorithm for solving one—dimensional cutting stock problems can be completed bycomputer.For another,Aimed at raw material for a single one-dimensionalcutting stock problem, This paper established integer programming model and then transformed into themodel under optimal feeding method for solving the problem;the use of lingo programming to achieve loop calls are one- dimensional cutting stock problem of the locally most optimal solution.Actually, Resolution means that the original is give out ,the proper scale issue may be resolved ,As yet the handwork performs mathematical calculations,But may solve a problem by means of the calculating machine ,Being living in the practice may draw lessons from the use.关键词:一维下料问题分支定界算法 ILp函数最优化one—dimensional cutting stock problems branch-and—bound algorithm ILp function Optimization问题的提出研究背景下料问题”是把相同形状的原材料分割加工成若干不同规格大小的零件的问题,根据原材料长度是否相等,一维优化下料可以分为单一型材的优化下料和多型材的优化下料其中需求零件的宽度相等的情况称为一维下料问题。

一维下料问题是在已知原材料和顾客需求坯料的情况下优化下料使原材料的使用率达到最大或废料达到最小的问题。

一个好的下料方案首先应该使原材料的利用率最大, 从而减少损失, 降低成本, 提高经济效益。

其次要求所采用的不同的下料方式尽可能少, 即希望用最少的下料方式来完成任务。

因为在生产中转换下料方式需要费用和时间, 既提高成本, 又降低效率。

此外, 每种零件有各自的交货时间, 每天下料的数量受到企业生产能力的限制。

因此实用下料问题的目标是在生产能力容许的条件下, 以最少数量的原材料, 尽可能按时完成需求任务, 同时下料方式数也尽量地小。

不同的下料方案需要的原材料数量不同,通过优化下料方案减少原材料的数量,降低成本。

常用的求解一维下料问题的方法有分支定界法、动态规划法和整数规划法等方法。

对于大规模的一维下料问题,许多专家尝试用遗传算法来求解,并取得了较为满意的结果。

2003年李培勇分完全下料和不完全下料建立优化模型,并使用混合遗传算法求解。

2004年王小东等提出了一种基于启发式多级序列线性优化思想的新算法,将下料优化问题转化为多级序列线性优化问题求解。

2004年张春玲等讨论了解决一维下料问题的常用算法以及算法的适用情况。

这些等等等等。

下面我再具体介绍一下前人的解法。

1.线性规划。

首先建立优化线性模型,然后对模型进行求解。

可以用分支定界法求解。

2.遗传算法。

从应用的角度对遗传算法做了认真的分析和研究,然后将其应用于一维下料问题的求解,提出了一种基于遗传算法的求解方法。

3.遗传模拟退火算法。

针对遗传算法存在“过早收敛”的现象及其良好的兼容性,考虑将模拟退火算法与遗传算法相结合,用来求解一维下料问题。

4.广义粒子群优化算法,结了合遗传算法和模拟退火算法。

该算法通过引入交叉算子、变异算子和模拟退火操作,增加粒子的多样性,以求算法实现全局搜索能力和局部探索能力的平衡. 5.顺序启发式算法。

通过多种启发式策略和优化方法的应用 ,弱化了启发式算法生成排样方式时本身的贪婪性质。

求解一维下料问题时 ,考虑多个优化目标 ,排样结果具有更广泛的应用价值 ,可满足各种生产环境的需求。

该算法设计简洁明了 ,易于理解。

且计算时间可以被生产实践所接受。

6.非线性规划。

对于较大规模的一维下料问题,材料的切割模式和数量要得到整数解,用非线性规划求解比较好。

能实现一维下料的优化,等到满意结果,使用料最省,利润最大。

研究意义对于工业和建筑业的许多原材料,例如圆钢、圆木、钢筋、铁板、薄铁皮、塑料板以及纸张、布匹等。

一般都存在下料或裁剪问题。

特别是在一些比较复杂的情况下,不采用科学方法、不寻求最优下料法,往往造成原材料的很大浪费。

所以在很多生产部门中,为了提高原材料利用率,降低生产成本,在给定长度的原材料上,要求消耗尽可能少的原材料数量,切割出不同数量和规格的零件。

当零件数量较少时,可用人工方法解决,当零件数量较多时,用人工方法对原材料利用率不是很高,会造成资源大量浪费,导致生产成本上升。

因此最大限度地节约原材料,提高原材料的利用率是生产中提高效益的一个重要手段。

在当今社会,随着国民经济的飞速发展,一维下料问题在建筑、电力、水利等领域获得了越来越广泛的应用。

寻找一种最优的下料方案,不仅可以节省原材料,降低生产成本,而且能够为企业带来直接的经济效益,促进国民经济的健康发展。

因此,开展对一维下料问题的研究具有重要的理论意义和工程应用价值。

一维下料问题是一个经典的组合优化问题。

怎样找到一种较好的下料方案,成为节约原材料,降低成本,从而提高企业的经济效益的重要问题之一。

本文采用整数线性规划方法来求最优解。

问题的陈述一个好的下料方案首先应该使原材料的利用率最大,从而减少损失,降低成本,提高经济低效率.此外,每种零件有各自的交货时间,每天下料的数量受到企业生产能力的限制.因此实用下料问题的目标是在生产能力容许的条件下,以最少数量的原材料,尽可能按时完成需求任务,同时下料方式数也尽量地小。

我们来做两道例题来讲解一下一维下料问题的解法。

例一:线材合理下料问题:有一批原料钢材(如钢管、钢筋、角钢、钢梁等),每根长7.4m.现需做100套钢架,每套利用长2.9 m、2.1 m、1.5m的钢材各一根.问如何下料,才能使所用的原料最省?例二:钢管下料问题:现有原料钢管每根19米,客户需求4米50根,6米20根,8米15根,现有如下问题需要解决:如何下料最节省?如何尽可能满足厩客需求?问题的分析一维下料问题是生产实践中常见的问题,优化下料要求最大限度地节约原材料,提高原材料的利用率。

对于优化下料问题,属于整数规划问题,要想求出下料方案的最优解,从计算复杂性理论分析,该问题属于NP难题,即无法在多项式时间内求解。

虽然整数规划问题是NP难题,但是线性问题却是有有效算法的。

所以可以考虑不先求解整数规划问题而先来求解其相应的线性问题。

本文主要是采用线性规划来求解,建立数学模型,分析求最优解。

一维下料的数学模型早在1939年就已由Kantorovich提出.由于这类模型属于整数规划。

所以其求解十分复杂,其原因是可行的下料方式数目可能很大,从而造成要求解的整数规划的维数很高.我们必须知道:首先,一个好的下料方案应该使原材料的利用率最大,从而减少损失,降低成本,提高经济效益.其次,要求所采用的不同下料方式尽可能少,即希望用最少的下料方式来完成任务.因为在生产中转换下料方式需要费用和时间,既提高成本,又降低效率.因此下料问题的目标是在生产能力容许的条件下,以最少数量的原材料,尽可能按时完成需求任务,同时下料方式数也尽量地少.为顺利解决下料问题,根据该问题的特点,我们先从最基本的单目标决策问题人手,以材料损耗最少为目标,通过不同的数学原理建立最优化模型,得出最初的结果。

然后逐步增加其约束条件——最小的下料方式数,并根据该约束条件进一步完善我们的最优化模型,得到损耗最少,下料方式数又小的结果.接下来检验在所得下料方式的排列中,是否存在可以满足时间条件限制的排列方式.若存在,则该结果即为最优解;若不存在,则这个结果就不符合题意,必须重新构建多目标决策的最优化模型,在新模型中以客户时间需求为第一目标,材料损耗最少,下料方式最少为第二目标.因此,在下料时就应该优先生产那些有时间限制要求的零件,并且求出在需求的时间段内下料方式和损耗的最优结果,紧接着再求出剩余板材下料方式和损耗的最优结果,从而最终得出既满足时间条件限制又满足损耗少、下料方式数小的最优结果。