竖管降膜吸收反应器结构设计分析

降膜吸收器吸收工艺计算

化工707论坛石墨降膜吸收器吸收HCl 的工艺计算及设备选型梁伟Ξ(中国石化江汉油田分公司盐化工总厂,湖北潜江433121) [关键词]石墨降膜吸收器;HCl ;换热面积;计算[摘 要]结合中国石化江汉油田分公司盐化工总厂的实际情况,对石墨换热器换热面积进行了计算,分析了列管式、圆块孔式石墨降膜吸收器的优缺点,并介绍了一些新材质的换热吸收器。

[中图分类号]TQ114.15 [文献标识码]B [文章编号]1008-133X (2002)05-0042-02 氯碱厂吸收氯化氢气体一般采用石墨降膜吸收器,其工艺特点为:水和氯化氢气体顺流从上而下,水吸收效果较好。

吸收塔的材质是石墨,其防腐效果与传热效果均较好,其结构大体上分为两种,一种是列管式,另一种是圆块孔式。

冷却水走管间,以便带走氯化氢的溶解热,并有强化吸收效果的作用。

本文结合我厂实际,谈一谈石墨降膜吸收器计算及选型的问题。

1 计算依据(1)盐酸产能1.5万t/a ,则1h 吸收氯化氢646kg ,设m =646kg/h 。

(2)氯化氢气体先经过石墨换热器,温度降低到40℃,再经过浓酸吸收器,在浓酸吸收器中吸收氯化氢气体的60%,生成31%的浓盐酸,最后经过稀酸吸收器,在稀酸吸收器中吸收氯化氢气体的40%,生成22%的稀盐酸。

(3)氯化氢气体在35℃下溶解于水生成20%~25%的稀盐酸,其溶解热C 1为67.5kJ /mol ;在35℃下,氯化氢气体溶于稀盐酸,生成30%~32%的浓盐酸,其溶解热C 2为62.7kJ /mol 。

(4)氯化氢气体的恒压热容C p 为0.7942kJ /(kg ・℃)。

2 工艺计算2.1 石墨换热器换热面积S 的计算(1)氯化氢气体经过石墨换热器后,气体温度从95℃降低到40℃放出的热量为:Q =C p m (t 1-t 2)=0.7942×646×(95-40)=28217.93(kJ /h )。

史上最全的反应器结构及工作原理图解!

史上最全的反应器结构及工作原理图解!这里给大家介绍一下常用的反应器设备,主要有以下类型:①管式反应器。

由长径比较大的空管或填充管构成,可用于实现气相反应和液相反应。

②釜式反应器。

由长径比较小的圆筒形容器构成,常装有机械搅拌或气流搅拌装置,可用于液相单相反应过程和液液相、气液相、气液固相等多相反应过程。

用于气液相反应过程的称为鼓泡搅拌釜(见鼓泡反应器);用于气液固相反应过程的称为搅拌釜式浆态反应器。

③有固体颗粒床层的反应器。

气体或(和)液体通过固定的或运动的固体颗粒床层以实现多相反应过程,包括固定床反应器、流化床反应器、移动床反应器、涓流床反应器等。

④塔式反应器。

用于实现气液相或液液相反应过程的塔式设备,包括填充塔、板式塔、鼓泡塔等(见彩图)。

一、管式反应器一种呈管状、长径比很大的连续操作反应器。

这种反应器可以很长,如丙烯二聚的反应器管长以公里计。

反应器的结构可以是单管,也可以是多管并联;可以是空管,如管式裂解炉,也可以是在管内填充颗粒状催化剂的填充管,以进行多相催化反应,如列管式固定床反应器。

通常,反应物流处于湍流状态时,空管的长径比大于50;填充段长与粒径之比大于100(气体)或200(液体),物料的流动可近似地视为平推流。

分类:1、水平管式反应器由无缝钢管与U形管连接而成。

这种结构易于加工制造和检修。

高压反应管道的连接采用标准槽对焊钢法兰,可承受1600-10000kPa 压力。

如用透镜面钢法兰,承受压力可达10000-20000kPa。

2、立管式反应器立管式反应器被应用于液相氨化反应、液相加氢反应、液相氧化反应等工艺中。

3、盘管式反应器将管式反应器做成盘管的形式,设备紧凑,节省空间。

但检修和清刷管道比较困难。

4、U形管式反应器U形管式反应器的管内设有多孔挡板或搅拌装置,以强化传热与传质过程。

U形管的直径大,物料停留时间增长,可应用于反应速率较慢的反应。

5、多管并联管式反应器多管并联结构的管式反应器一般用于气固相反应,例如气相氯化氢和乙炔在多管并联装有固相催化剂的反应器中反应制氯乙烯,气相氮和氢混合物在多管并联装有固相铁催化剂的反应器中合成氨。

竖管降膜吸收反应器结构设计分析

—

+ 液 体进 口 ~ +冷 却水 出 口

一 工艺气出 口

● 体出 口 液

—

图 1 竖管降膜吸收反应 器简图

图 2 切 向孔 式 液 体 布 膜 器 剖面 图

气 体 入 口管

3 液体 布膜 器 的设计 要 求及类 型 3 1 设计 要 求 .

竖管降膜吸收反应器内液体分布不均匀会导 致干壁现象 , 液膜分布不连续会 阻碍对有用气体

1 竖 管降膜 吸收 反应 器的优 点

1 1 占地 面 积 小 .

用 鼓 泡反应 器 , 每台使用 碳钢3 6 k 、 9 0 g 不锈钢 1 5 g则 1 20 0k , 6台竖管 降膜 吸收反应 器总共 使用 碳 钢 6 6 g不 锈 钢 1280k。该 化 工 系统 330k 、 9 0 g

以川化股 份有 限公 司 某 化 工 系统 为 例 , 化 该

工系统采用新工艺后仅需 4台直径 3m、 1 高 0m 的竖管降膜吸收反应器 , 设备 的总 占地 面积约为 10m ; 6 如果采 用老工 艺则 需要 l 6台直径 4m、 高

竖管降膜吸收反应器从结构讲实际由上部液

电力和制冷等工 业 , 其布 置方式可 分为 卧式 按 ( 例如鼓 泡反应 器 ) 和立 式 ( 如 竖管 降 膜 吸收 反 例 应 器 ) 。卧式布 置时设 备 占地 面 积较 大 , 2种 且有 研究表明, 在相同的雷诺数条件下溶液沿竖管管 壁降膜时液膜对管壁 的覆盖率 比水平管要好 , 而 且液膜膜厚沿流动方 向分布更加均匀 , 传热 、 传质 效果也优于水平管外 降膜 吸收。因此 , 竖管降膜 吸收反应 器有 多方面 的优越 性 。

通, 防止 由于 结 垢 、 晶 、 合 、 结 聚 固化 、 淀 、 泡 、 沉 发 闪蒸 、 蚀 等 现 象 的产 生 而 导 致 的诸 如 飞 溅 、 腐 雾

竖直管降膜布液实验系统设计

抗击新冠肺炎疫情特约文章竖直管降膜布液实验系统设计蔡国齐1杨红1'2何篧*雷鹏1雷文力1(1.武汉工程大学机电工程学院;2.化工装备强化与本质安全湖北省重点实验室;3.深圳市纯水一号水处理科技有限公司)摘要基于管束环境下的降膜布液过程,针对常用的布液板、锥形插件布液器,设计了一套降膜布液实验系统。

介绍了其中的降膜布液装置和主要零部件设计方案$最后给出了降膜布液实验系统整体效果图$关键词降膜布液装置实验系统竖直管布液板锥形插件布液器中图分类号TQ055文献标识码A文章编号0254-6094(2020)06-0828-04降膜蒸发器具有蒸发速率快、加热温差低、物料停留时间短及传热系数高等特点,在化工、冶金、电力、废水处理及食品等领域应用广泛,而其中竖直管降膜蒸发器的使用范围最广[円。

布液成膜装置是降膜蒸发器实现液膜均匀分布的核心部件,它与蒸发器的连续成膜、传热性能及操作稳定性等有着密切关系[5,6$。

在降膜布液装置流体流动特性与管内流体成膜机理的研究中,数值模拟技术得到了越来越广泛的应用⑺8$,但降膜布液与液膜形成是一个复杂的过程,单纯的数值模拟存在较大的不确定性,仍需要进行实验验证%降膜管的布液实验是研究降膜蒸发器布液性能的重要组成部分,采用有机玻璃材料制造降膜管可方便观察液膜的成膜效果和流动状况,探究在布液器下的成膜机理,对于新型布液装置的研发具有重要价值,对于蒸发器的优化设计有着重要作用%目前,降膜布液研究大多着眼于单根管的布液和液膜的成膜效果,但是影响液膜成膜效果的因素众多,单根管的模拟和实验很难准确地对多管条件下的料液分配与成膜情况作出预测%考虑到研究工作的实际需要,笔者基于管束环境下的降膜布液过程,针对常用的布液板、锥形插件布液器,设计了一套降膜布液实验系统%1实验系统总体方案图1为降膜布液实验系统架构示意图,系统主体主要由台架、水箱及降膜装置等部件构成,管路循环部分由循环泵、调节阀、过滤器、喷嘴接头及流量计等构成%流量调节由变频器控制循环泵实现,考虑到实验台的通用性和可扩展性,循环泵选用高扬程的多级离心泵;喷嘴接头采用万能接头设计,可更换不同型式、不同口径的喷嘴;管路主要接头采用卡箍式快装接头和金属软管连接,便于拆卸和扩展%2降膜布液装置设计根据实验要求,降膜布液装置需能直观地观察介质的流动过程,便于更换布液装置的关键部件,能灵活控制特定工艺参数,能满足降膜管垂直度的精度要求以及对流量的准确控制和计量%针对上述要求,降膜布液装置设计方案如下:a.布液器结构型式%布液板、锥形插件是目前工业上使用较多的布液器结构,采用单层布液板、单层布液板加锥形插件两种结构的布液装置进行对比实验%b.管束材料和排列方式%考虑到装置内流体的可观察性,选用透明有机玻璃管(规格为!38mm"2mm)作为降膜管%在多管排列中,采用正三角形排列方式,同时选取简化模型,即由7基金项目:深圳市技术创新计划项目(重20160610);武汉工程大学研究生教育创新基金项目(cx2016027)作者简介:蔡国齐(1991-),硕士研究生,从事化工过程机械的研究,**************%图1 降膜布液实验系统架构示意图根管组成的最小排列单元。

竖管降膜蒸发器的性能研究

1600 2555 4990 7540 2555 4990 7540 1600

使用不同结构参数螺旋分布器压力降的实测结果 与采用理论计算式 ( 8 ~ 11 ) 的计算结果的对比如图 2 所示。 由图中可见: 实测结果与理论值相当吻合。 5 结 论 总传热系数和压力降的计算是竖管降膜蒸发器设 计的重要内容, 必须引起足够重视, 以确保蒸发器以良 好的性能运行。 文中所述计算公式及算图与实测值相 符, 可以指导竖管降膜蒸发器的设计。 参考文献:

L y —料液的导热系数 W ・ Κ m

( 8)

- 1

- 1

式中: ∃ p 1 —远离换热管入口处的压力损失 Pa; - 3 Θ L y —料液的密度 kg ・ m ;

u —料液在管内的平均流速 m ・ s 。

- 1

- 2

・K - 1。

( 5)

2 Λ Ly 3 Θ L ygΚ Ly 料液侧的雷诺数由下式计算 4GL y R eL y = Π N d iΛ Ly

( 2)

式中: GL —蒸汽冷凝液总流量 kg ・ s- 1; N —换热管总数; d o —换热管外径 m 。 当 R e > 1800 时, 冷凝液液膜上部为层流, 下部变 为湍流, 则整个换热管的平均传热膜系数按下式计 算[ 3 ] Α o = 0. 0077 Κ L

2 Μ L

g

1 3

Re

0. 4

[ 1 ] 戴锅生. 传热学 [M ]. 北京: 高等教育出版社, 2003. 169. [ 2 ] 王补宣 . 工程传热传质学 ( 下册) [M ]. 北京: 科学出版社, 2002. 154- 159. [ 3 ] 《化学工程手册》 编辑委员会. 传热 [M ]. 北京: 化学工业出版社, 1986. 52. [ 4 ] 《化学工程手册》 编辑委员会. 蒸发及结晶 [M ]. 北京: 化学工业出

石墨降膜吸收器

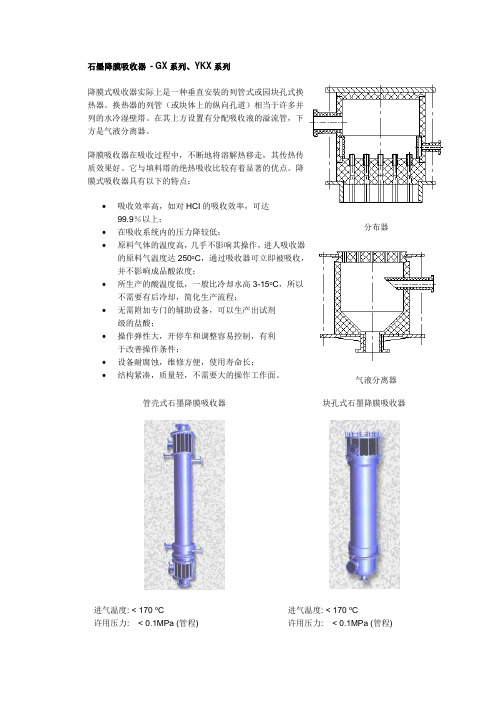

石墨降膜吸收器- GX系列、YKX系列降膜式吸收器实际上是一种垂直安装的列管式或园块孔式换热器。

换热器的列管(或块体上的纵向孔道)相当于许多并列的水冷湿壁塔。

在其上方设置有分配吸收液的溢流管,下方是气液分离器。

降膜吸收器在吸收过程中,不断地将溶解热移走,其传热传质效果好。

它与填料塔的绝热吸收比较有着显著的优点。

降膜式吸收器具有以下的特点:•吸收效率高,如对HCI的吸收效率,可达99.9%以上;•在吸收系统内的压力降较低;•原料气体的温度高,几乎不影响其操作,进人吸收器的原料气温度达250o C,通过吸收器可立即被吸收,并不影响成品酸浓度;•所生产的酸温度低,一般比冷却水高3-15o C,所以不需要有后冷却,简化生产流程;•无需附加专门的辅助设备,可以生产出试剂级的盐酸;•操作弹性大,开停车和调整容易控制,有利于改善操作条件;•设备耐腐蚀,维修方便,使用寿命长;•结构紧凑,质量轻,不需要大的操作工作面。

分布器气液分离器管壳式石墨降膜吸收器块孔式石墨降膜吸收器进气温度: < 170 o C许用压力: < 0.1MPa (管程) 进气温度: < 170 o C许用压力: < 0.1MPa (管程)< 0.3 MPa (壳程) < 0.3 MPa (壳程)降膜吸收器概述一力牌石墨改性聚丙烯降膜吸收器系传统的石墨吸收器后开发的新一代降膜吸收设备。

本产品主要用于吸收HCL气体生产盐酸,亦可用于HF、SO2、NH3、P2O5、H2S等易溶腐蚀性气体的吸收。

此外,还可用作中低沸点的腐蚀性介质的降膜蒸发设备。

本产品为整体聚丙烯结构,具有优异的耐腐蚀性能和良好的物理机械性能。

我公司生产的降膜吸收器所选用的吸收管采用特制的50%(重量比)石墨改性聚丙烯管,规格为Φ18×1.5mm,具有良好的成膜性和较高的传热效能。

本产品是目前较为理想的吸收设备,性能卓越。

如配合填料塔使用,以吸收HCL制备盐酸为例,吸收率可高达99%,盐酸浓度可达30%以上。

强化管表面结构对竖管降膜流动特性的影响

Vol.54 No.4 Apr.2 2

强化管表面结构对竖管降膜流动特性的影响

张天娇,马良栋,张吉礼,张继谊

(大连理工大学建设工程学部,116 0 24,辽宁大连)

摘要:为了研究强化管表面结构对竖管降膜流动特性的影响,搭建了竖管降膜流动冷态实验台,利

用光谱共焦位移传感器和高速摄像仪对强化管和光管进行了对比研究。实验中,降膜流量通过调

enhanced tube and a smooth tubeisexperimentaly carried out by using a spectralconZocal

displacementsensorandahigh-speedcamera.Faling ilmZlowrateiscontroledbyadjustingthe

强化管;当降膜流动呈湍流时,强化管的波动强度明显高于光管,当Re达到4 200时,在测试范围

内强化管的平均波动强度较光管高出约8%,说明强化管的表面结构增强了液膜的扰动,更利于降

膜蒸发过程传热传质。以上结论可为强化管用于竖管降膜蒸发器的研究提供有益参考。

关键词:强化管;竖管降膜流动;液膜厚度;润湿特性;界面波动

" height level H of a hydrostatic column in the higher water tank and the annular gap Q of

disEribuEor. The Reynolds number of working fluid varies from 0Eo 4 500 inEhe experimenEs.

Test results show that the liquid film thickness of the enhanced t ube is the same as that of the

垂直管内TFE_NMP降膜吸收过程中热质传递试验研究_刘艳丽

垂直管内TFE/NMP降膜吸收过程中热质传递试验研究刘艳丽 徐士鸣 张利嵩(大连理工大学动力系 大连 116023) 摘 要 作为一种新型的吸收式制冷工质对———TFE/NMP(2,2,2-trifluo-roethanol/N-methylpyrolidone,中文名:三氟乙醇/氮甲基吡咯烷酮),因其良好的工作特性而被国际制冷界所重视,但有关吸收式制冷/热泵系统运行中的一个重要环节———TFE/NMP降膜吸收过程中的传热、传质现象却少有人进行过研究。

在国家自然科学基金的资助下,我们建立了单根管吸收试验台以研究TFE/NMP降膜吸收过程中热、质传递规律。

在不同TFE/NMP溶液流量和不同冷却水流量条件下,测得两组试验数据。

对试验数据进行处理并对其数据结果加以分析后,得出垂直管内TFE/NMP降膜吸收过程中热量和质量传递规律的一些特性。

主题词 降膜吸收 热、质传递 TFE/NMP 垂直管 试验研究符号说明 A———吸收管内表面积,m2; c p———定压比热容,J/(kg·K); d———直径,m; de———当量直径,m; h———比焓,J/kg; Km———传质系数,kg/(m2·s); L———长度,m; ﹒m———质量流量,kg/s; Δ﹒m———质量差,kg/s; Nu0———充分发展时努谢尔数; Nu i———努谢尔数;Pr———普朗特数;Pr w———壁温下的普朗特数;p v———系统压力,kPa;﹒Q———热流量,W;Re———雷诺数;t———温度,°C;Δt———温度差,°C;U———总传热系数,W/(m2·°C); V———体积流量,l/min; x———质量百分比浓度,wt%;Δx———质量百分比浓度差,wt%;2002年第1期低 温 工 程No.1 2002总第125期CRYOGE NICS Sum No.125国家自然科学基金资助项目(59876006);辽宁省博士启动基金资助项目(971053)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( 4) 结构简单、价格低廉。合理的结构既可 以增加液体分布的均匀性, 又可以节约设备材料, 从而降低设备成本。 3. 2 液体布膜器类型

目前工业生产中的 3种液体布膜器分别为溢 流型、插件型和再分配型液体布膜器。 3. 2. 1 溢流型液体布膜器

插件型液体布膜器是在换热管上端放置一插 件, 利用插件与管子内壁间形成的环隙作为液体 通道, 便于成膜。同时, 插件还起到导流的作用。 这类液体布膜器、细 管式等。如图 5和图 6中所示的分别为锥体式和

10

川化

2010年第 3期

管内再分配型液体布膜器是将料液由分支管

竖管降膜吸收反应器的应用越来越广泛。近 些年来, 我国从日本、美国等国家引进了大型竖管 降膜吸收反应设备, 但国内对其关键部件 布 膜器的研究尚处于探索和研究阶段, 实验只进行 到冷膜实验阶段, 对热负荷状态下的性能状况及 实际生产应用将是面临研究的课题。因此, 开发 出结构简单、布膜均匀、操作弹性大的大型降膜吸 收反应器的液体布膜器将是今后日益活跃的研究 方向。

1 竖管降膜吸收反应器的优点

1. 1 占地面积小 以川化股份有限公司某化工系统为例, 该化

工系统采用新工艺后仅需 4台直径 3 m、高 10 m 的竖管降膜吸收反应器, 设备的总占地面积约为 160 m2; 如果采用老工艺则需要 16台直径 4 m、高

9 m 的鼓泡反应器, 设备的总占地 面积约为 864 m2。采用竖管 降膜吸收反应器比采用鼓 泡反应 器总共节约占地面积 704 m2, 大大提高了土地的 利用率。 1. 2 设备制造成本低

参考文献

[ 1] 张永声, 降膜蒸 发用齿 形螺纹 调节液 体分布 器 [ J] . 化工设 备设计, 1992( 1 ): 60- 61.

[ 2] 张少峰, 董伟志, 史晓平, 等. 伞 板形液体 布膜装置 结构及布 膜性能研究 [ J] . 化工机械, 1998, 25( 3 ) : 125- 128. (收稿日期 2010- 07- 02 )

导流齿缝式液体布膜器。布膜器可在单管内均匀 布膜, 但流动阻力大、易堵塞、加工和安装精度要 求高, 适于处理清洁物料。由于其一般只能保证

液体在单管内布膜, 不易保证液体均匀分布, 故只 适用于小型降膜蒸发器。

图 4 齿 缝型液体布膜器剖面图

分配到各换热管, 然后利用换热管内的喷嘴分布

器再分布成膜, 布膜效果好, 主要用于大直径换热

管, 但制造要求高、易堵塞。二次分布型液体布膜

器是由开一小孔的分布头与换热管端部组成。液

体首先靠分布头的小孔均匀分配到各管端与分布

头间的环隙, 然后靠换热管的管口使液体从环隙

向换热管内溢流, 实现液体的再分布。该布膜器

适于气液比大、液体负荷小的场合。对于换热管

图 5 锥体式液体布膜器剖面图

数量较多的大型竖管降膜吸收反应器 ( 如国内的 管数已达 1 770根, 管板直径为 3 m ) , 由于管板直

0引 言

吸收反应设备广泛应用于化工、石化、冶金、 电力和制冷等工业, 按其布置方式可分为卧式 ( 例如鼓泡反应器 ) 和立式 (例如竖管降膜吸收反 应器 ) 2种。卧式布置时设备占地面积较大, 且有 研究表明, 在相同的雷诺数条件下溶液沿竖管管 壁降膜时液膜对管壁的覆盖率比水平管要好, 而 且液膜膜厚沿流动方向分布更加均匀, 传热、传质 效果也优于水平管外降膜吸收。因此, 竖管降膜 吸收反应器有多方面的优越性。

8

川化

2010年第 3期

总结与交流

竖管降膜吸收反应器结构设计分析

永昱工程公司 唐文光 周海明

摘 要 竖管降膜吸收反应器是一种高效的吸 收反应 设备。介绍 了该设 备的优 点、整 体结构 及关 键部件 液体布膜器的设计要求, 并详 细介绍了目前工业生产中的 3种液体布膜器的型 式、结 构及优 缺点。

关键词 竖管降膜吸收反应器; 结构; 液体成膜装置; 布膜器

径大和液位落差大, 容易破坏液体分布的均匀性,

若仍用插件型液体布膜器, 则须提高制造和安装

的精度, 从而减小料液分布的不均匀性。

4结 论

图 6 导流齿缝式布膜器剖面图

张少峰等 [ 2 ] 设计了一种新型 的插件型 液体

分布器 在换热管内通过支撑钩挂装着直径小 于换热管内径的伞板型布膜器: 支撑钩的上端挂 装在换热管壁上, 下端与伞板型布膜器的底边连 接。每根换热管内独立安装 1个布膜器, 料液进 入换热管后沿布膜器的伞面分布, 并从布膜器的 底边与换热管之间的环隙流下。该分布器具有布 膜性能好、操作可靠、结构简单等特点, 并己获得 中国实用新型专利。 3. 2. 3 再分配型液体布膜器

仍以川化股份有限公司某化工系统为例, 其 采用的竖管降膜吸收反应器每台使用碳钢 13 180 kg、不锈钢 43 860 kg, 4台竖管降膜吸收反应器总 共使用碳钢 52 720 kg、不锈钢 175 440 kg; 如果采 用 鼓 泡反 应器, 每台 使用 碳钢 3 960kg、不锈 钢 12 050 kg, 则 16台竖管降膜吸收反应器总共使用 碳钢 63 360 kg、不锈钢 192 800 kg。该化工系统 采用竖管降膜吸收反应器比采用鼓泡反应器总共 减少使用碳钢 10 640 kg、不锈钢 17 360 kg, 节约 了大量的材料费用。

竖管降膜吸收反应器从结构讲实际由上部液 体成膜装置和下部换热器 2部分构成。其结构简 图见图 1。

2010年第 3期

川化

9

通过开在换热管顶端的切向口、切向槽、齿型缺口 等溢流入管内, 沿内壁呈膜状流下, 大致有平口溢 流型、切向孔 式、切向槽 式、齿缝型 等几种型 式。 图 2和图 3中所示的分别为切向孔式和切向槽式 液体布膜器。

性能优良的液 体布膜器应满 足以下几 个条 件。

( 1) 操作可行 性。保持布膜 器各流道 的畅 通, 防止由于结垢、结晶、聚合、固化、沉淀、发泡、 闪蒸、腐 蚀等现象的产生而导致的诸如飞溅、雾 化、夹带、堵塞以至崩溃、倒塌等严重后果, 从而维 持液体的正常流动和均匀分布。

( 2) 分布均匀。具有足够的分布点密度, 分 布点分布具有几何均匀性, 各分布点流量均匀。

2 竖管降膜吸收反应器的工艺过程和结构型式

降膜吸收反应过程是传热、传质和反应相互 耦合的过程: 一方面, 从吸收反应器顶部顺着垂直 管流下的下降液膜要吸收工艺气中的有用气体, 这是有用气体通过气液 界面进入液膜的 传质过 程; 另一方面, 液膜吸收有用气体并与其发生反应 是一个放热过程, 为了保证吸收反应过程的稳定 进行, 吸收反应热须被外管壁的冷却水带走, 这又 是一个传热过程。

这类液体布膜器是利用管板上液体的静压,

图 2 切向孔式液体布膜器剖面图

图 3 切向槽式液体布膜器剖面图

这类液体布膜器的结构简单, 加工、安装精度 要求高, 但分布效果不易保证, 且切向孔式和切向 槽式布膜器容易被液体中的脏物堵塞, 故用在分 布要求不高的场合。

张永声 [ 1] 对齿缝型液体布膜器进行了改进, 开发了可调节齿缝型液体布膜器 ( 如图 4所示 ), 换热管上用螺纹连接齿缝型分配头。在使用前, 以水代料加入竖管降膜吸收反应器中, 通过螺纹 对布膜器高度进行调节, 使进入每根换热管的液 体量相等, 形成较为均匀的液膜。这种液体布膜 器由于是通过齿缝多点布料, 高度可调, 故布膜完 整、均匀, 不易堵塞, 操作稳定、可靠, 但须对每根 换热管管端加工螺纹, 分配头的位置应预调。 3. 2. 2 插件型液体布膜器

图 1 竖管降膜吸收反应器简图

3 液体布膜器的设计要求及类型

3. 1 设计要求 竖管降膜吸收反应器内液体分布不均匀会导

致干壁现象, 液膜分布不连续会阻碍对有用气体 的吸收进程, 使传热、传质和反应效率大大降低。 所以, 对液体布膜器的基本要求是: 布膜均匀, 操 作弹性大, 结构简单, 制造和安装方便, 操作稳定 可靠。

作为竖管降膜吸收反应器的重要部件 液 体布膜器的作用是使料液均匀地分布到每根降液 管中, 并沿降液管内壁在周边均匀布膜, 其结构设 计是否合理、液体分布是否均匀将直接影响吸收 反应器的成膜效果、液膜的稳定性、传热和反应的 效率, 进而影响到吸收反应器的生产能力、产品质 量及设备寿命。

随着竖管降膜吸收反应器的大型化和应用的 日益广泛, 设计出结构简单、布膜均匀、加工方便、 操作稳定可靠的液体布膜器对竖管降膜吸收反应 器来说显得十分重要。