EPDM的种类、配方设计、并用胶的配合、设备、工艺

EPDM十大配方(仅供参考)

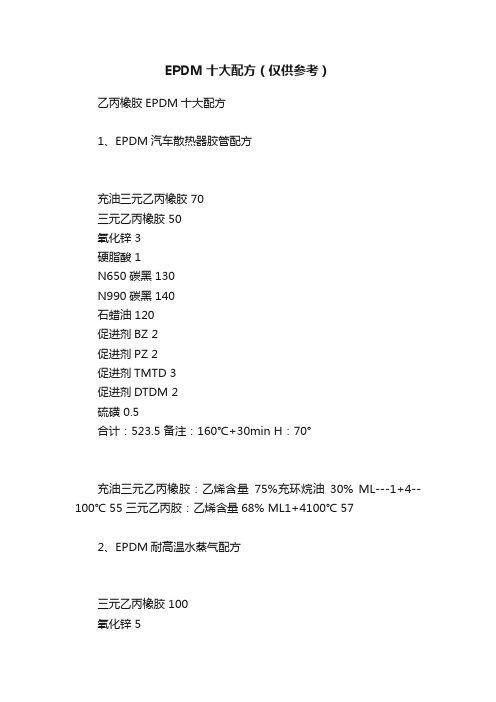

EPDM十大配方(仅供参考)乙丙橡胶EPDM十大配方1、EPDM汽车散热器胶管配方充油三元乙丙橡胶 70三元乙丙橡胶 50氧化锌 3硬脂酸 1N650碳黑 130N990碳黑 140石蜡油 120促进剂BZ 2促进剂PZ 2促进剂TMTD 3促进剂DTDM 2硫磺 0.5合计:523.5 备注:160℃+30min H:70°充油三元乙丙橡胶:乙烯含量75%充环烷油30% ML---1+4--100℃ 55 三元乙丙胶:乙烯含量68% ML1+4100℃ 572、EPDM耐高温水蒸气配方三元乙丙橡胶 100氧化锌 5防老剂RD 1.8防老剂D 0.5N762碳黑 65交联剂DCP 2.8助交联剂TAC 1.5合计:202.8备注:一段硫化:180℃+8min二段硫化:150℃+2h H: 78°三元乙丙:第三单体ENB 碘值:26 ML-1+4 100℃ 45 乙烯含量:433、EPDM浅色胶料配方充油三元乙丙橡胶 150氧化锌 5硬脂酸 1白碳黑 90石蜡油 15促进剂BZ 2.67促进剂DM 1促进剂TETD 0.4促进剂TMTD 0.4促进剂TMTM 1.25合计:266.72 备注:H:55±5°充油三元乙丙胶:乙烯含量67% 石蜡油50% ML1+4150℃ 304、EPDM导电橡胶配方三元乙丙胶 100氧化锌 5石蜡油 60乙炔碳黑 150促进剂TS 1.5促进剂M 0.5硫磺 1.5合计:319.5 备注:160℃+30min H: 82°体积电阻:3.8*105、EPDM挡风玻璃密封条三元乙丙橡胶 100氧化锌 5硬脂酸 1石蜡 1.5N660 200环烷油 155促进剂BZ 2促进剂DM 1.3促进剂TMTD 0.6硫磺 1.5合计:467.9备注:160℃+20min H: 59°第三单体:ENB 高碘值,低丙烯ML1+4 125℃ 556、EPDM防水卷材配方三元乙丙橡胶 100氧化锌 5硬脂酸 1N550碳黑 130环烷油 90促进剂M 1.5促进剂TMTM 2硫磺 1合计:330.5备注:100℃+20min H:60°第三单体:ENB 丙烯含量:48 碘值:10 ML1+4 100℃: 607、EPDM蒸气胶管配方三元乙丙橡胶 100氧化锌 5硬脂酸 1N550碳黑 75N990碳黑 75石蜡油2280 75促进剂M 1.75促进剂PZ 0.75促进剂TMTM 0.75促进剂TE 0.75硫磺 2合计:3378、EPDM高温耐碱胶管配方三元乙丙胶 100氧化锌 5硬脂酸 1N330碳黑 60滑石粉 1550#机油 5DCP 4合计:1909、EPDM挡风玻璃密封条三元乙丙橡胶 100氧化锌 5硬脂酸 1石蜡 1.5N660 185环烷油 120促进剂BZ 2促进剂DM 1.3促进剂TMTD 0.6硫磺 1.5合计:417.9 备注:H:68°10、EPDM绝缘胶配方三元乙丙胶 100氧化锌 5硬脂酸 1硅酸镁粉 100石蜡油 20对醌二肟 0.5硫磺 0.3防老剂RD 0.5DCP 7合计:234.3备注:160℃+30min H:67°体积电阻:1.5*1015。

epdm塑胶颗粒生成配方

EPDM塑胶颗粒生成配方简介EPDM(乙丙橡胶)是一种具有优异耐候性、抗老化性和电绝缘性的合成橡胶。

它广泛应用于汽车零部件、建筑材料、管道密封件等领域。

EPDM塑胶颗粒是将EPDM橡胶加工成颗粒状的形式,用于下游生产制品。

本文将详细介绍EPDM塑胶颗粒的生成配方,包括原材料选择、工艺流程以及常见问题解决方法。

原材料选择EPDM塑胶颗粒的生成配方需要选择合适的原材料。

以下是常用的EPDM塑胶颗粒原材料:1.EPDM橡胶:根据不同需求,可选择不同类型和硬度的EPDM橡胶。

常见的有黑色和彩色EPDM橡胶。

2.功能填充剂:如碳黑、石墨等,用于增加强度、改善耐候性等性能。

3.加工助剂:如硬脂酸锌、活性剂等,用于提高加工性能和分散性。

4.热稳定剂:用于提高EPDM塑胶颗粒的耐热性。

5.抗老化剂:用于延长EPDM塑胶颗粒的使用寿命。

在选择原材料时,需要根据产品的具体要求和应用环境来确定配方比例。

工艺流程EPDM塑胶颗粒的生成工艺流程包括混炼、挤出和造粒等步骤。

以下是一种常见的工艺流程:1.混炼:将EPDM橡胶与功能填充剂、加工助剂等原材料按照配方比例加入到混炼机中,进行混合搅拌。

混炼过程中需要控制温度、时间和转速等参数,确保原材料充分分散均匀。

2.挤出:将混炼好的橡胶料通过挤出机进行加热、挤压,形成连续的橡胶条。

挤出过程中需要控制温度、挤压速度和压力等参数,确保橡胶条质量稳定。

3.造粒:将挤出的橡胶条经过切割机切成一定长度的颗粒,并通过冷却装置进行冷却。

冷却后的EPDM塑胶颗粒可以通过筛分、包装等步骤进行后续处理。

常见问题及解决方法在EPDM塑胶颗粒生成过程中,可能会遇到一些常见问题,如质量不稳定、颗粒粒径偏大或偏小等。

以下是一些常见问题的解决方法:1.质量不稳定:可能是混炼过程中原材料分散不均匀导致的。

可以增加混炼时间、调整温度和转速等参数,提高混炼效果。

2.颗粒粒径偏大或偏小:可能是挤出过程中温度和挤压速度控制不当导致的。

三元乙丙橡胶配方

三元乙丙橡胶配方

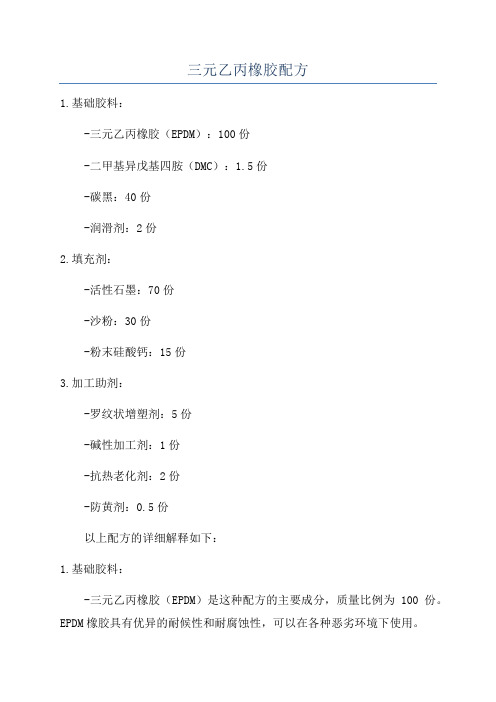

1.基础胶料:

-三元乙丙橡胶(EPDM):100份

-二甲基异戊基四胺(DMC):1.5份

-碳黑:40份

-润滑剂:2份

2.填充剂:

-活性石墨:70份

-沙粉:30份

-粉末硅酸钙:15份

3.加工助剂:

-罗纹状增塑剂:5份

-碱性加工剂:1份

-抗热老化剂:2份

-防黄剂:0.5份

以上配方的详细解释如下:

1.基础胶料:

-三元乙丙橡胶(EPDM)是这种配方的主要成分,质量比例为100份。

EPDM橡胶具有优异的耐候性和耐腐蚀性,可以在各种恶劣环境下使用。

-二甲基异戊基四胺(DMC)是一种交联剂,可以提高橡胶的耐热性和

强度。

碳黑是一种填充剂,可以提供橡胶材料的增强和加强机械性能的效果。

润滑剂的作用是减少胶料的黏性,提高加工性能。

2.填充剂:

-活性石墨是一种高温稳定材料,能够增加橡胶的导电性和抗静电性能。

-沙粉主要是为了增加胶体的硬度和刚性,提高材料的抗拉强度和耐

磨性。

-粉末硅酸钙可以提升橡胶的抗撕裂强度和耐酸碱性。

3.加工助剂:

-罗纹状增塑剂用于提高橡胶的柔韧性和伸展性。

-碱性加工剂的作用是调整橡胶材料的酸碱度,提高其加工性能。

-抗热老化剂可以延长橡胶材料的使用寿命。

-防黄剂的作用是抑制橡胶的老化和变黄。

三元乙丙(EPDM)橡胶配方的配合体系介绍

三元乙丙(EPDM)橡胶配方的配合体系介绍三元乙丙橡胶可以采用二烯烃类橡胶用的普通硫化方法硫化,但由于硫化速度较慢,故近年发展了高不饱和度三元乙丙橡胶,其硫化速度不低于高不饱和橡胶的。

三元乙丙橡胶通常可用硫黄、过氧化物、醌肟和反应性树脂等多种硫化体系进行硫化。

不同的硫化体系对其混炼胶的门尼粘度、焦烧时间、硫化速度以及硫化胶的次联键型、物理机械性能(如应力-应变、滞后、压缩变形以及耐热等性能)亦有着直接的影响。

硫化体系的选择要根据所用乙丙橡胶的类型、产品物理机械性能、操作安全性、喷霜以及成等因素加以综合考虑。

一、硫化体系乙丙橡胶常见交联剂体系的适用性和特点1硫黄硫化体系硫黄硫化体系是三元乙丙橡胶使用最广泛最主要的硫化体系。

在硫黄硫化体系中,由于硫黄在乙丙橡胶中溶解度较小,容易喷霜,不宜多用。

一般硫黄用量应控制在1~2份范围内。

在一定硫黄用量范围内,随硫黄用量增加,胶料硫化速度加快,焦烧时间缩短,硫化胶拉伸强度、定伸应力和硬度增高,拉断伸长率下降。

硫黄用量超过2份时,耐热性有下降,高温下压缩永久变形增大。

为使胶料不喷霜,促进剂的用量亦必须保持在三元乙丙橡胶的喷霜极限溶解度以下。

实际上,在工业生产中,基于以下原因几乎都是采用二种或多种促进剂的并用体系。

(1)多种促进剂并用,容易达到硫化作用平衡。

(2)许多促进剂在较低浓度时,就会发生喷霜,因此用量不宜太高。

(3)促进剂这间的协同效应,有利于导致硫化时间的缩短和交联密度的提高。

硫黄硫化体系中,促进剂的用量还可以通过增加硬脂酸的用量来提高,当其它条件不变的情况下,硬脂酸用量增加会导致交联密度、单硫和双硫交联键增加。

氧化锌用量的增加亦有助于在交联时形成促进剂,从而提高胶料的交联密度及抗返原性,改善动态疲劳性能和耐热性能。

2硫黄给予体硫化采用硫黄给予体代替部分硫黄,可使其生成的硫化胶主要具有单硫键或双硫键,因而可以改善胶料的耐热和高温下的压缩变形性能,延长焦烧时间。

EPDM的种类及配方设计

35 45 45 55 57 67 65 75 45 55 48 58 48 58

100

100

100

100

100

100

100

灰分,% 水分,% 拉伸强度,MP a

0.5

0.3

0.3

0.3

0.5

0.5

0.5

0.5

8.2

9.3

7.5

10.0

0.3 0.5 13.7

0.3 0.5 10.0

0.3 0.5 10.0

积

胶或辊筒表面上没有游离炭黑才 割刀

在辊筒上均匀地加入促进剂和硫 磺

每边割刀三次,允许每次割刀之 间为

15 秒排下胶料,调节辊距后薄通 6 次

检查并记录批料重量,与理论值 之差

不能大于 0.5%,否则重炼

(二)企业检验标准摘要

我国曾生产或试制的乙丙橡胶有二元乙丙橡胶、DCPD-EPDM 和 ENB-EPDM。我国乙丙橡胶 商品牌号命名见表 5-17。美国 Exxon 公司三元乙丙橡胶技术规格见表 5-18,日本 JSR

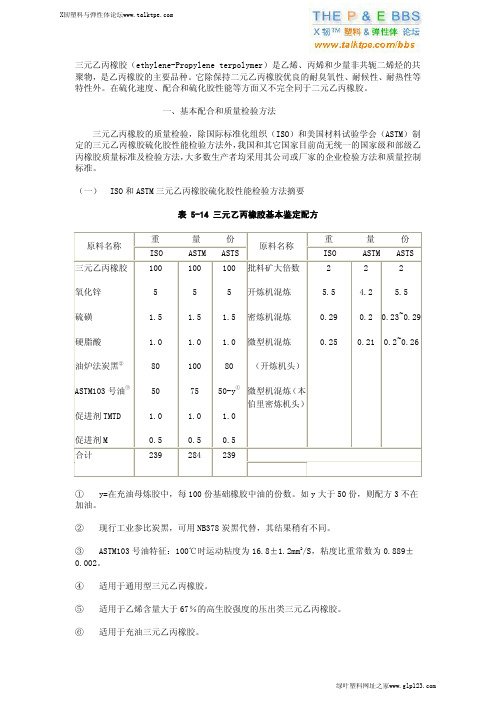

一、基本配合和质量检验方法

三元乙丙橡胶的质量检验,除国际标准化组织(ISO)和美国材料试验学会(ASTM)制 定的三元乙丙橡胶硫化胶性能检验方法外,我国和其它国家目前尚无统一的国家级和部级乙 丙橡胶质量标准及检验方法,大多数生产者均采用其公司或厂家的企业检验方法和质量控制 标准。

(一) ISO 和 ASTM 三元乙丙橡胶硫化胶性能检验方法摘要

X韧塑料与弹性体论坛

三元乙丙橡胶(ethylene-Propylene terpolymer)是乙烯、丙烯和少量非共轭二烯烃的共 聚物,是乙丙橡胶的主要品种。它除保持二元乙丙橡胶优良的耐臭氧性、耐候性、耐热性等 特性外。在硫化速度、配合和硫化胶性能等方面又不完全同于二元乙丙橡胶。

EPDM彩色颗粒施工方案及跑道配料清单

EPDM彩色颗粒施工方案及跑道配料清单EPDM彩色颗粒是一种常用于运动场地材料的颗粒材料,具有耐磨、防滑、抗紫外线等优异性能,被广泛应用于田径场、篮球场、网球场、足球场等运动场地的施工中。

本文将介绍EPDM彩色颗粒施工方案及跑道配料清单。

一、EPDM彩色颗粒施工方案1.施工前准备-准备施工工具和设备,如搅拌机、铺装机、电锯等。

-清理施工场地,确保地面平整洁净,并清除障碍物。

-检查施工场地是否具备施工条件,如水平度是否符合要求等。

2.符合要求的基层准备-对于新建场地,可以选择在水泥混凝土基层上直接施工;对于旧场地,需要对原有地面进行修复和处理。

-清理基层表面,去除浮土、油污和污渍,使用地坪密封底漆进行处理。

-检查基层的平整度和强度是否符合要求,如有不平整或损坏的地方,需要进行修补和处理。

3.EPDM彩色颗粒施工-将颜色和粒径符合要求的EPDM颗粒与胶黏剂按照一定比例进行混合,一般比例为1:5-1:7-预先将EPDM颗粒与胶黏剂放入搅拌机中进行搅拌,直到颗粒与胶黏剂均匀混合。

-在施工场地上进行颗粒铺装,使用铺装机进行均匀的铺装,确保颗粒与地面结合紧密。

-铺装完成后,使用胶辊进行压实,使颗粒与地面充分贴合。

-等待胶黏剂干燥固化,一般需要24小时以上。

-检查施工质量,确保铺装的跑道表面平整、无明显的凹凸不平和开裂。

1.EPDM彩色颗粒- 彩色颗粒按照不同颜色和粒径进行选择,一般粒径为1-4mm,颜色可以根据需求自由选择。

-颗粒的比例一般为1:5-1:7,根据跑道面层的要求进行调整。

2.胶黏剂-选择专用的胶黏剂,一般为环氧树脂胶黏剂或聚氨酯胶黏剂。

-胶黏剂的选择要考虑到环境因素,如温度、潮湿度等,确保施工质量和耐久性。

3.搅拌机和铺装机-搅拌机用于将EPDM颗粒和胶黏剂进行混合,确保均匀分散。

-铺装机用于将混合好的颗粒铺装到施工场地上,确保铺装的均匀性和质量。

4.电锯-电锯用于对EPDM彩色颗粒进行裁剪和修整,保证施工面层的平整度和规格。

EPDM塑胶跑道面层的配比及铺设

EPDM塑胶跑道面层的配比及铺设

EPDM塑胶跑道面层的配比及铺设:

1、EPDM塑胶跑道面层的配比

跑道面层的配比:将配好的环保胶水+EPDM胶粒,其配比是(环保胶水:EPDM胶粒)1:5,使用时,需将两种材料混合搅拌均匀。

2、EPDM塑胶跑道面层的摊铺

1)待黑胶粒固化后,方可在其表面铺设面层(一般为红色也可其它颜色)。

首先将环保胶水加入EPDM胶粒混合搅拌均匀,然后将料倒入黑胶粒层表面。

均匀摊铺,务必使颗粒层平整均匀,以使场地更加耐用;

2)运料动作要干净、快捷,倒料时一次性倒下,摊铺均匀,为下道工序创造良好的条件。

五)、划线漆的使用

划线漆是双组份材料,使用时需搅拌均匀

1、工艺线测量精度为万分之一。

横向坡度不大于1/100,纵向坡度不大于1/1000,不符合要求的,认真及时处理。

点位线放完后应进行校对,符合要求后再喷线;

2、按设计尺寸喷涂体育线,喷线时应避免喷漆滴落,保证线宽一致,色泽均匀,无虚边出现。

3、清理退场:完成上述工序后,进行场地清理,保持场内清洁。

六、EPDM塑胶跑道的保养及注意事项

1、塑胶跑道是田径训练,比赛及健康锻炼场地,不得作其他用途。

2、塑胶跑道铺设竣工,一般需要养护7天后(环境温度15-30摄氏度)才能使用。

3、塑胶跑道上不能行驶车辆,不能长期堆压重物,不得用锋利之物划刺。

4、避免接触有机溶剂,化学药品,烟蒂和其他火种,隔离热源。

5、保持清洁,粘上油污可用洗涤剂清洗。

6、标志线经长期使用和日晒老化,出现不清晰或脱落时应及时用同类涂料更新。

7、塑胶跑道和标志线维修应尽量委托有经验的施工队进行。

EPDM的性能及其并用研究

EPDM的性能及其并用研究1、前言1.1 EPDM的结构三元乙丙橡胶(EPDM)是以乙烯和丙烯为主要原料,并用少量的非共轭二烯烃在Zeigler-Netta催化剂作用下聚合而成的一种通用合成橡胶。

目前世界上约有20多个公司生产,共有100多个牌号(1),。

EPDM 具有优异的耐热、耐臭氧、耐老化和电绝缘性,且易与聚烯烃塑料共混,已广泛用于汽车配件、防水卷材、电线电缆及塑料改性等众多领域。

EPDM 与丁基橡胶并用制造汽车内胎,可延长内胎使用寿命。

由于用途广泛,在世界合成橡胶消费总量中,EPDM约占7%,其产耗量在合成橡胶中位居第三(2)。

在汽车用橡胶中,EPDM 是耗用量最大的胶种,主要是制造门窗密封胶条、散热器胶管及其他零件。

EPDM也称为饱和橡胶,与不饱和橡胶如NR(天然橡胶)、NBR(丁睛橡胶)等相比,其主链完全饱和,不饱和的第三单体为侧挂基团作为其硫化的活性点而存在;故其化学稳定性和热稳定性较高。

EPDM 分子主链和侧基上均无极性基团存在,因此,它也是非极性橡胶。

乙烯和丙烯的组成比例对EPDM的性能有着决定性的影响。

一般丙烯用量在30%-40% (mol)之间,且当丙烯用量增加,EPDM的玻璃化温度(Tg)升高。

丙烯用量低于27%时,其硫化胶及生胶强度均增加,但永久变形会增大,弹性会下降(3)”根据第三单体加入的种类不同,EPDM分为E、D和H型,即加入的第三单体分别为亚乙基降冰片烯(ENB)、双环戊二烯(DCPD)和1, 4己二烯(HD),第三单体用量高,EPDM不饱和度高,硫化速度快,但其耐热性能变差。

1.2 EPDM的性能总的来说,EPDM具有高度的化学稳定性、卓越的耐天候性,其耐臭氧、耐热性能及其耐水蒸气性能也相当优异,同时还具有良好的电绝缘及耐磨性能;与硅橡胶、氟橡胶相比,其物理机械性能和综合性能比较均衡。

但其硫化速度较慢,黏结性及耐脂肪族溶剂性能较差。

(1)耐热空气老化性能EPDM具有优异的耐臭氧、耐热、耐天候性能,在通用橡胶中其老化性能最好。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三元乙丙橡胶(ethylene-Propylene terpolymer)是乙烯、丙烯和少量非共轭二烯烃的共聚物,是乙丙橡胶的主要品种。

它除保持二元乙丙橡胶优良的耐臭氧性、耐候性、耐热性等特性外。

在硫化速度、配合和硫化胶性能等方面又不完全同于二元乙丙橡胶。

一、基本配合和质量检验方法三元乙丙橡胶的质量检验,除国际标准化组织(ISO)和美国材料试验学会(ASTM)制定的三元乙丙橡胶硫化胶性能检验方法外,我国和其它国家目前尚无统一的国家级和部级乙丙橡胶质量标准及检验方法,大多数生产者均采用其公司或厂家的企业检验方法和质量控制标准。

(一)ISO和ASTM三元乙丙橡胶硫化胶性能检验方法摘要表 5-14 三元乙丙橡胶基本鉴定配方①y=在充油母炼胶中,每100份基础橡胶中油的份数。

如y大于50份,则配方3不在加油。

②现行工业参比炭黑,可用NB378炭黑代替,其结果稍有不同。

③ASTM103号油特征:100℃时运动粘度为16.8±1.2mm2/S,粘度比重常数为0.889±0.002。

④适用于通用型三元乙丙橡胶。

⑤适用于乙烯含量大于67%的高生胶强度的压出类三元乙丙橡胶。

⑥适用于充油三元乙丙橡胶。

1.检验配方ISO 4097—1980(E)和ASTM D3568—81a基本鉴定配方摘于表5-14。

2.混炼方法ISO混炼方法有方法A和方法B两种。

方法A为开放式混炼方法;方法B为密炼机混炼,开炼机加硫化体系及下片的方法。

ASATM用于检验三元乙丙橡胶的混炼方法有密炼机法、微型密炼机方法和开炼机方法三种方法。

(1)密炼机混炼方法密炼机混炼方法摘于表5-15。

表5-15 密炼机混炼(2)开炼机混炼方法用开炼机混炼应注意调节辊距,使其尽可能地在辊筒上保持较好的堆积胶(或连续的包辊胶),同时混炼前将氧化锌、炭黑、硬脂酸和油进行混合。

混炼方法摘于表5-16。

表5-16 三元乙丙橡胶开炼机混炼方法(二)企业检验标准摘要我国曾生产或试制的乙丙橡胶有二元乙丙橡胶、DCPD-EPDM和ENB-EPDM。

我国乙丙橡胶商品牌号命名见表5-17。

美国Exxon公司三元乙丙橡胶技术规格见表5-18,日本JSR表5-17 乙丙橡胶商品牌号命名℃注: 三元乙丙橡胶第三位数表示第三单体,1—双环戊二烯,2—乙叉降冰片烯。

表5-18 美国Exxon公司三元乙丙橡胶技术规格公司三元乙丙橡胶检验配方及性能见表5-19和表5-20。

表5-19日本JSR公司三元乙丙橡胶检验配方及性能注:配方为EPDM 100,高耐磨炉黑67.5,氧化锌5, 硬脂酸1,促进剂TMTD1.5, 促进剂M0.5, 硫磺M1.5。

①ML1+8,120℃。

三元乙丙橡胶公司三元乙丙橡胶检验配方及性能见表5-19和表5-20。

表5-19日本JSR公司三元乙丙橡胶检验配方及性能注:配方为EPDM 100,高耐磨炉黑67.5,氧化锌5, 硬脂酸1,促进剂TMTD1.5, 促进剂M0.5, 硫磺M1.5。

①ML1+8,120℃。

表5-20 日本JSR公司充油三元乙丙橡胶检验配方及性能配方:⒈充油EPDM(EP96)150,高耐磨炉黑110,氧化锌5,硬脂酸1,促进剂TMTM1.5,促进剂M0.5,硫磺1.5;⒉充油EPDM(EP98)175,高耐磨炉黑110, 氧化锌5,硬脂酸1,促进剂TMTM1.5,促进剂M0.5,硫磺1.5;⒈国产DCPD-EPDM技术指标⒉试验方法⑴基本配合⑵混炼设备(3)混炼条件每次配合量以300g生胶计算;混炼温度为30—40℃;混炼胶在室温停放不少于4小时。

(4)加料顺序加料各步骤均需仔细清扫接科盘中药品,加入辊筒,待药品分散后再割刀。

最终混炼胶重量误差应小于1%。

(5)硫化设备及条件使用平板硫化机硫化,硫化温度为160℃±l℃;模具承受压力大于2.OMPa(20kgf/cm2);硫化40分钟; 模具与平板边缘距离不少于75mm;硫化胶在室温下停放时间应不少于1小时(仲裁时停放不少于6小时)。

二、配合(一)硫化体系三元乙南橡胶可以采用二烯烃类橡胶用的普通硫化方法硫化,但由于一般三元乙丙橡胶双键数目较少,因而硫化速度较慢。

近年来发展了高不饱和度(碘值高达29)三元乙丙橡胶,其硫化速度不低于高不饱和橡胶的硫化速度。

三元乙丙橡胶通常可用硫黄、过氧化物、配肟和反应性树脂等多种硫化体系进行硫化。

不同的硫化体系对其混炼胶的门尼粘度、焦烧时间、硫化速度以及硫化胶的交联键型、物理机械性能(如应力-应变、滞后、压缩变形以及耐热等性能)亦有着直接的影响。

硫化体系的选择要根据所用乙丙橡胶的类型、产品物理机械性能、操作安全性、喷霜以及成本等因素加以综合考虑。

表5-21是不同硫化体系的交联键类型及特性。

表5-22是不同硫化体系三元乙丙橡胶性能的比较表5-21 不同硫化体系硫化胶交联键型及特征表5-22 不同硫化体系三元乙丙硫化胶性能比较1硫磺硫化体系硫磺硫化体系具有操作安全,硫化速度适中,综合物理机械性能佳以及与二烯烃类橡胶共硫化性好等优点,是三元乙丙橡胶使用最广泛最主要的硫化体系。

在硫磺硫化体系中,由于硫磺在乙丙橡胶中溶解度较小,容易喷霜,不宜多用。

一般硫黄用量应控制在1~2份范围内。

在一定硫磺用量范围内,随硫费用量增加,胶料硫化速度加快,焦烧时间缩短,硫化胶拉伸强度、定伸应力和硬度增高,扯断伸长率下降。

硫磺用量超过2份时,耐热性能下降,高温下压缩永久变形增大。

为使胶料不喷霜,促进剂的用量亦必须保持在三元乙丙橡胶的喷霜极限溶解度以下。

实际上,在工业生产中,基于以下原因几乎都是采用二种或多种促进剂的并用体系。

(1)多种促进剂并用,容易达到硫化作用平衡。

(2)许多促进剂在较低浓度时,就会发生喷霜,因此用量不宜太高。

(3)促进剂之间的协同效应,有利于导致硫化时间的缩短和交联密度的提高。

各种促进剂在不同三元乙丙橡胶中的适宜用量范围列于表5-23。

表5-23 各种促进剂在不同三元乙丙橡胶中的用量硫磺硫化体系中促进剂的用量还可以通过增加硬脂酸的用量来提高,当其它条件不变的情况下,硬脂酸用量增加会导致交联密度、单硫和双硫交联键增加。

氧化锌用量的增加亦有助于在交联时形成活性促进剂,从而提高胶料的交联密度及抗返原性,改善动态疲劳性能和耐热性能。

表5-24是硫化速度较慢的三元乙丙橡胶的硫化体系。

表5-25是低压缩变形、快速硫化用于注射模压和传递模压的硫化体系,表5-26是其它制品用硫化体系。

硫磺硫化体系适于各种橡胶制品。

除促进剂TRQ/M和促进剂BZ/M体系外,多有喷霜现象。

表5-24 三元乙丙橡胶一般用硫磺硫化体系2硫磺给予体硫化采用硫磺给予体代替部分硫磺,可使其生成的硫化胶主要具有单硫键或双硫键,因而可表5-25 注射模压或传递模压用硫化体系表5-26 制品用硫化体系①二亚硝基五亚甲基四胺。

以改善胶料的耐热和高温下的压缩变形性能,延长焦烧时间。

所使用的硫磺给予体主要有秋兰姆类,如四硫化双五亚甲基秋兰姆(DPTT)、TMTDTMTM、MBSS及4,4’-二硫代二吗啡啉(DTDM)等。

表5-27是硫磺和硫化给予体在4%ENB-EPDM中性能比较,表5-28是几种硫化体系在 ENB-EPDM中的作用。

表5-27 硫磺和硫磺给予体在4%ENB-EPDM中性能的比较注:基本促进剂为TMTD0.5,促进剂ZDBC0.5,促进剂ETU0.5表5-28 不同硫化体系在ENB-EPDM中的作用注:配方基本组成为ENB-EPDM100,氧化锌5,硬脂酸1,快压出炉黑(N550)100,半补强炉黑(N774)100,操作油110。

表5-29型乙丙橡胶用典型的过氧化物化学名词化学结构分子量1分钟半衰期温度℃外观喷霜情况特性部分商品名称270171粉状无中等硫化速度交联效率高焦烧安全性臭味大Dicup 40c (40%)Dicup R(96%)Percumyl DKayacumyl D三井 DCP302148液体无高硫化速度中等交联效率一定的焦烧安全性轻微臭味Trigonox 29/40(40%)Perhexa 3M-40(40%)粉壮3M-100(90~95%)338175粉状微低硫化速度高交联效率特别好的焦烧安全、臭味一般Perkadox 14/40(40%)Peroximon F-40(40%)Perbutyl P(40%,95%)过氧化二异丙苯(DCP)1, 1-二叔丁基过氧基-3,3,5-三甲基环已烷(3M)1,4-二叔丁基过氧基二异丙苯(P—F)2,5-二甲基-2,5-二叔丁基过氧基-3-已烷2,5-二甲基-2,5-二叔丁基过氧基-3-已炔290179粉 状无微臭味Varox(50%) Perhexa2.5BPerhexa2.5B-40(40%) Kayahexa AD 286193粉 状无微臭Luperco 130x(45~50%)Perhexine2.5B334正丁基-4,4-二叔丁基过氧基戊酸酯表5-27中,若要求不喷霜,可降低促进剂TMTD的用量,并与少最多种促进剂并用。

工业上广泛使用快速、不喷霜硫化体系: 促进剂M为1.5,促进剂TAITD为0.8,促进剂TeDDC 为0.8,多硫化二戊亚甲基秋兰姆为0.8。

此外,最近还研制了一种新的硫黄给予体OTOS。

它可以增加胶料的交联密度,改善抗硫化返原性和耐老化性能,降低高温下压缩变形,含有高量OTOS的未硫化胶料经长期贮存后几乎没有喷霜现象。

在选择硫黄硫化体系或使用部分硫黄给予体取代部分硫黄时,应注意考虑下列影响因素。

(1)三元乙丙橡胶第三单体的类型按乙叉降冰片烯、1,4-己二烯、双环戊二烯的顺序,其硫化速度逐渐减慢,焦烧时间逐渐增加。

(2)第三单体含量越高,硫化速度越快,焦烧时间越短。

(3)促进剂用量越高,硫化速度越快,焦烧时间越短。

(4)充油三元乙丙橡胶中充油量高时,由于油起稀释剂作用,其硫化速度和交联密度均下降,需要增加硫化体系的用量,以保持硫化速度不降低。

3.过氧化物硫化体系对那些要求更好耐高温性能(150℃以上)和极低压缩永久变形的特殊制品需要采用过氧化物硫化。

与疏黄硫化体系相比,过氧化物硫化体系具有如下的特点。

优点:(1)硫化胶具有优越的耐热性能和较低的压缩变形,甚至在高温下压缩变形亦很小;(2)胶料高温下硫化速度快,且无硫化返原现象;(3)颜色稳定性好,不污染,大多数过氧化物不易喷霜,且胶料贮存时无焦烧危险】(4)配方简单,与不同高聚物并用时容易共硫化。

缺点;(1)低温下硫化速度慢,因此要求较高的温度硫化(2)硫化胶物理机械性能低,如拉伸强度、撕裂强度和耐磨性能均较低,尤其高温下耐撕裂性能差;(3)大多数过氧化物有臭味,且可能与其它配合剂发生反应;(4)价格贵。