注塑模具设计第18讲 实例2-3D-03 滑块抽芯机构的设计

塑胶模具设计打印机后模内抽滑块机构设计要点

1.通过分析产品,打印机内部有倒扣,倒扣处的圆形需要保证同心度,客户不 让设计斜顶机构,担心拉伤产品,导致产品无法达到尺寸精度,最终确定设计 后模内抽机构,先脱内扣再顶出,如图所示。

8.驱动B板与承板打开的力是注塑机顶棍推动顶针板,顶针板通过扣机与B板连接,将B 板推开,进行内滑块抽芯,如下图所示:

5.内滑块侧向抽芯时,要注意侧向抽芯的行程空间S必须大于滑块行程,不然 会与模仁干涉相撞,如下图所示:

6.后模有内抽滑块的模具,B板下面需要增加承板,且承板与B板之间可以打开,内滑块驱动力 的来源就是承板与B板打开,铲机锁在承板上,如下图所示:

7.B板与承板打开的距离与内滑块的行程有关,所以需要计算打开的距离,且需要设计 限位螺丝进行行程限位,如下图所示:

2.首先先将内滑块设计出来,由于顶部空间不足,采取不做通的方 式保证内滑块的强度,模仁从底部CNC加工,如图所示。

3.内滑块需要设计导轨,却使用压板压住,防止内滑块往后退,导轨与模仁配合侧 面需避开0.5mm,压板槽棱角都倒上R角便于CNC加工,如下图所示:

ቤተ መጻሕፍቲ ባይዱ

4.内滑块与铲机配合,驱动力是通过燕尾槽来驱动滑块抽芯,内滑块与铲机的 配合角度与行程有关,设计时要算好行程与角度,如下图所示:

注塑模具设计第6讲 实例2-2D-06 滑块抽芯机构的设计(1)-斜导柱抽芯机构的设计

3

七、滑块机构的设计

注塑模具设计实例教程

滑块型芯的形状和尺寸通常根据经验来设计确定,本例的滑块型芯拟设计成如图 2-1-34所示的形状。 本例操作侧和非操作侧均有滑块 型芯,其在正剖视图中的绘制及 尺寸参数如图2-1-35所示。 本例在天侧和地侧也都有滑块型 芯,其在侧剖视图中的绘制及尺 寸参数如图2-1-36所示。 (2)滑块型芯在动模视图中的绘制 如图2-1-37所示。

滑块机构的主要参数确定如图2-1-31所示,S1 为产品倒扣距离,滑块行程S3=S1+(2~3)( 安全距离);S2为限位距离,S2=S3;锲紧块 角度A比斜导柱角度B(15°≤B≤25°)大2°~ 3°,即A=B+(2~3)——(防止合模产生干 涉以及开模减少磨擦)。

>>斜导柱抽芯机构动画: D052-斜导柱侧抽芯模具动作原理.swf D053-斜导柱侧抽芯模具动作原理(有俯视图).swf D054-斜导柱侧抽芯滑动行程的简要计算.swf D055-两瓣式瓣合模抽芯距的计算.swf D056-四瓣式瓣合模抽芯距的计算.swf

实例二 充电器面壳注塑模具2D设计

复习:潜伏式浇口浇注系统的设计

注塑模具设计实例教程

检查上次布置作业的完成情况

新课:

七、滑块机构的设计

1. 滑块机构认识 滑块机构也称为行位机构,通常由滑块 型芯、滑块座、斜导柱、楔紧块、滑块 压板、限位装置等部件组成,如右图。 ※各组成部件的作用: 1)滑块型芯(行位镶件或镶针):产品的成型部份; 2)滑块座(行位座):安装滑块型芯,保证滑块在开模时能顺利的滑动; 3)斜导柱:驱动滑块滑动; 4)楔紧块(铲机/基或锁紧块):合模时使滑块回位,并紧紧锁住滑块, 防止注塑压力将滑块推开;

塑料模具_抽芯机构讲解

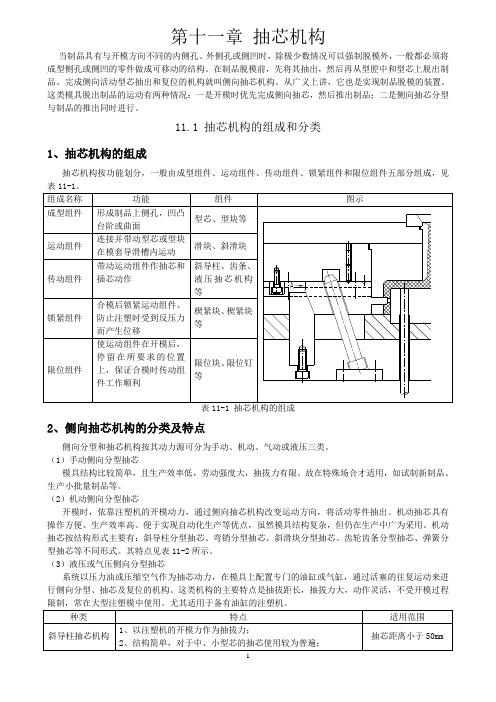

第十一章抽芯机构当制品具有与开模方向不同的内侧孔、外侧孔或侧凹时,除极少数情况可以强制脱模外,一般都必须将成型侧孔或侧凹的零件做成可移动的结构。

在制品脱模前,先将其抽出,然后再从型腔中和型芯上脱出制品。

完成侧向活动型芯抽出和复位的机构就叫侧向抽芯机构。

从广义上讲,它也是实现制品脱模的装置。

这类模具脱出制品的运动有两种情况:一是开模时优先完成侧向抽芯,然后推出制品;二是侧向抽芯分型与制品的推出同时进行。

11.1 抽芯机构的组成和分类1、抽芯机构的组成抽芯机构按功能划分,一般由成型组件、运动组件、传动组件、锁紧组件和限位组件五部分组成,见表11-1 抽芯机构的组成2、侧向抽芯机构的分类及特点侧向分型和抽芯机构按其动力源可分为手动、机动、气动或液压三类。

(1)手动侧向分型抽芯模具结构比较简单,且生产效率低,劳动强度大,抽拔力有限。

故在特殊场合才适用,如试制新制品、生产小批量制品等。

(2)机动侧向分型抽芯开模时,依靠注塑机的开模动力,通过侧向抽芯机构改变运动方向,将活动零件抽出。

机动抽芯具有操作方便、生产效率高、便于实现自动化生产等优点,虽然模具结构复杂,但仍在生产中广为采用。

机动抽芯按结构形式主要有:斜导柱分型抽芯、弯销分型抽芯、斜滑块分型抽芯、齿轮齿条分型抽芯、弹簧分型抽芯等不同形式。

其特点见表11-2所示。

(3)液压或气压侧向分型抽芯系统以压力油或压缩空气作为抽芯动力,在模具上配置专门的油缸或气缸,通过活塞的往复运动来进行侧向分型、抽芯及复位的机构。

这类机构的主要特点是抽拔距长,抽拔力大,动作灵活,不受开模过程11.2 抽芯机构的设计要点1、模具抽芯自锁自锁:自由度F≥1,由于摩擦力的存在以及驱动力方向问题,有时无论驱动力如何增大也无法使滑块运动的现象称为抽芯的自锁。

在注塑成型中,对于机动抽芯机构,当抽芯角度处于自锁的摩擦角之内,即使增大驱动力,都不能使之运动,因此,模具设计时必须考虑避免在抽芯方向上发生自锁。

滑块两次抽芯机构注塑模设计

图1 1为 抽 芯 前 后 对 比 。 因 滑 块 C 是 被 压 条 固定 , 滑块 C 只 能 往 方 向 y 运 动 。 通 过 滑 块

B与滑 块 A 的连 接 固 定 ,滑 块 B与 滑 块 A 只 能

( 转第 4 下 1页 )

par nd s i e t a ld movi oc s ng pr es wer nt od e e i r uc d. Ba e on t om poston nd t sd he c ii a aki he ng t c e p lng s r t e c or — uli t uc ur om b ned b nc i ui - n a lc i i y i lne g de pi nd oi ylnde r,s i e c e p lng t c ld or — uli wi e wa e i e s r alz d.Pr ve n a tc o d i pr c i e,t ol t u t e i ea ona e,and t i e i nd r l- he m d s r c ur sr s bl he lf tme a e i a lt o d ar m pr biiy of m l e i ove d. Ke wor :si t uc u e;c e puli w i e;i lne g i n;o lc lnd y ds lde s r t r or — lng t c nc i u de pi i y i er

3 6 滑 块 两 次 抽 芯 .

5 斜 导柱 6 锁 紧 块 7 限位 块 8 油 缸 . . . .

9 限位 螺 丝 1 . 滑 块 l . 簧 1 . . 0导 1弹 2 动模 板 图 7 模 具 开 模 状 态

滑块抽芯结构

斜梢設計要點

斜銷導軌

頂針式斜銷(兩段式)成型面成型面斜銷導軌

導向槽

斜銷滑動位

直身面

頂針

斜銷本體

頂針定位

頂針定位 斜銷滑動“T”型 槽

實例 < 一 > 圖“a”

我們在設計斜銷時,首先考慮的是採用何種方 式更適於把倒勾頂出,如左圖倒勾處較多,但 成品倒勾行程不大,成品高度不深。用頂針式 在公模板和頂針板佔用面種小不會使各斜梢產 生干涉因此我們可以採用如下圖設計方式。 如左圖“a”: 成品大小:240*287*7.4 斜銷:22支 倒勾行程:0.65mm

斜銷本 體

成型面

以Pin鏈接

斜銷斜度面

斜銷座

以P螺絲鏈 接

斜銷設計(Angle Lifter)

斜銷(為處理成品內部倒勾的機構) 斜銷為成品倒鉤的處理方式之 一﹐ 其種類有﹕ 1.整體式 2.兩段式 3.母模斜銷

斜銷設計參數(Parameter)

A.斜梢行程=倒勾距離+縮水量+安全值 (1.5~3mm) B .斜梢角度tgθ(3。~22。)=

驱动区分

• 滑块驱动力的来源更趋于多样化: • PL开闭——公模滑块 • 剥料板的开闭——PL面母模滑块 • 上固定板与母模板的分离——母摸滑块或母摸隧道滑块 • 承板行程作动——公模内抽芯 • 外力(气缸、油缸)——大行程或旋转抽芯 适合大面积的结构抽芯,其缺点也非常明显: • 需在模具设计中追加锁死结构,防止侧向滑块动导致的无法定位; • 需追加抽芯形成确保滑块作动空间,部分结构可能设计在产品成型面 上 • 其结构上复位问题也要另行考虑其设计空间 • 装配调试波动造成结构的不稳定性,但同时也因为其外置空间造成其 调试的便利

不好

好

注塑模具结构动画演示

上一页

下一页

9

侧向分型与抽芯机构_滑块

上一页

下一页

10

侧向分型与抽芯机构_滑块

上一页

下一页

11

单分型面注射模[示意图]

上一页

下一页

12

双分型面注射模[示意图]

上一页

下一页

13

模架与镶件-C型

上一页

下一页

14

滑块脱模_外螺纹

上一页

下一页

15

推板推出

上一页

下一页

16

推杆推出_加强筋

上一页

推板脱模结构形式

上一页

下一页

53

推板脱模结构形式

上一页

下一页

54

推板与型芯的配合形式

上一页

下一页

55

推杆推出机构形式

上一页

下一页

56

推杆推出机构形式

上一页

下一页

57

推管中部开有长槽的形式

上一页

下一页

58

推管主型芯固定于动模型芯固定板的形式

上一页

下一页

59

推块脱模机构形式

上一页

下一页

60

上一页

下一页

69

锥面定位形式_1 [示意图]

上一页

下一页

70

锥面定位形式_2 [示意图]

上一页

下一页

71

压缩模加压方向的选择_便于安放嵌件

上一页

下一页

72

压缩模加压方向的选择_便于加料

上一页

下一页

73

压缩模加压方向的选择_便于塑料流动

上一页

下一页

74

直角式自动脱螺纹注射模

上一页

塑料模具_抽芯机构

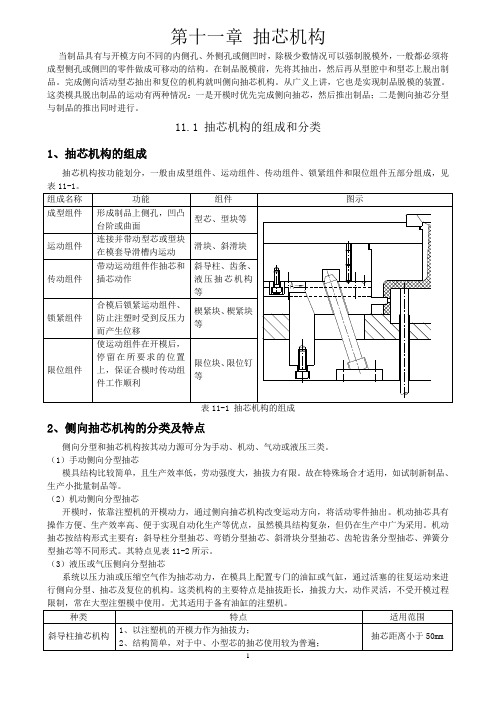

第十一章抽芯机构当制品具有与开模方向不同的内侧孔、外侧孔或侧凹时,除极少数情况可以强制脱模外,一般都必须将成型侧孔或侧凹的零件做成可移动的结构。

在制品脱模前,先将其抽出,然后再从型腔中和型芯上脱出制品。

完成侧向活动型芯抽出和复位的机构就叫侧向抽芯机构。

从广义上讲,它也是实现制品脱模的装置。

这类模具脱出制品的运动有两种情况:一是开模时优先完成侧向抽芯,然后推出制品;二是侧向抽芯分型与制品的推出同时进行。

11.1 抽芯机构的组成和分类1、抽芯机构的组成抽芯机构按功能划分,一般由成型组件、运动组件、传动组件、锁紧组件和限位组件五部分组成,见表11-1 抽芯机构的组成2、侧向抽芯机构的分类及特点侧向分型和抽芯机构按其动力源可分为手动、机动、气动或液压三类。

(1)手动侧向分型抽芯模具结构比较简单,且生产效率低,劳动强度大,抽拔力有限。

故在特殊场合才适用,如试制新制品、生产小批量制品等。

(2)机动侧向分型抽芯开模时,依靠注塑机的开模动力,通过侧向抽芯机构改变运动方向,将活动零件抽出。

机动抽芯具有操作方便、生产效率高、便于实现自动化生产等优点,虽然模具结构复杂,但仍在生产中广为采用。

机动抽芯按结构形式主要有:斜导柱分型抽芯、弯销分型抽芯、斜滑块分型抽芯、齿轮齿条分型抽芯、弹簧分型抽芯等不同形式。

其特点见表11-2所示。

(3)液压或气压侧向分型抽芯系统以压力油或压缩空气作为抽芯动力,在模具上配置专门的油缸或气缸,通过活塞的往复运动来进行侧向分型、抽芯及复位的机构。

这类机构的主要特点是抽拔距长,抽拔力大,动作灵活,不受开模过程11.2 抽芯机构的设计要点1、模具抽芯自锁自锁:自由度F≥1,由于摩擦力的存在以及驱动力方向问题,有时无论驱动力如何增大也无法使滑块运动的现象称为抽芯的自锁。

在注塑成型中,对于机动抽芯机构,当抽芯角度处于自锁的摩擦角之内,即使增大驱动力,都不能使之运动,因此,模具设计时必须考虑避免在抽芯方向上发生自锁。

注射模中双滑块二次抽芯机构设计

造 成 倒 扣 部 位 对 滑 块 的包 紧 力 过 大 , 脱模时 , 塑件

会粘住滑块 , 导致塑件脱模时变形 、 损伤或尺寸不

收稿 日期 : 2 0 1 3 — 0 6 — 3 0 。

作者 简介 : 赵建亮 ( 1 9 8 4 一) , 男( 汉族 ) , 【 【 l 东莱芜人 , 程师 , — 要从 事注射 模设计 T 作。

件倒 扣 粘 滑 块 的 问题 。 关键词: 注射 模 ; 倒扣; 滑块 ; 二 次抽 芯 中图分类号: T G 2 4 1 ; T Q 3 2 0 . 6 6 2 文献标识码 : B

文章编号: 1 0 0 1 — 2 1 6 8 ( 2 0 1 3 ) 1 1 - 0 0 5 2 — 0 4

滑块 的包 紧 力 , 避 免 了塑件 被拉 伤 的情况 。

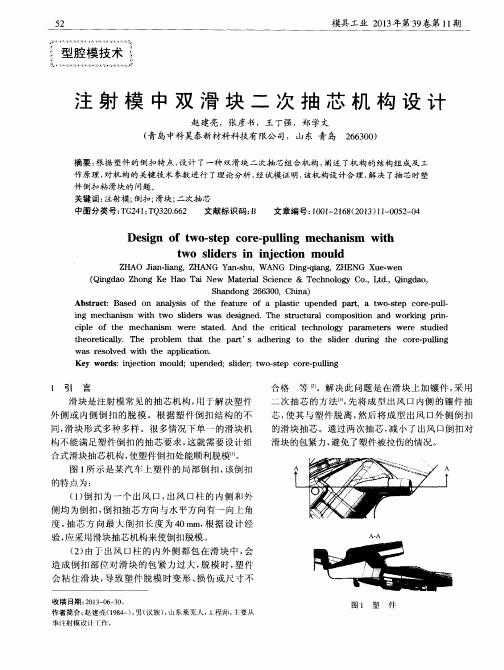

图1 所 示 是某 汽 车 上 塑 件 的 局 部倒 扣 , 该 倒 扣

的特 点为 :

( 1 ) 倒 扣 为 一 个 出风 口, 出风 口柱 的 内侧 和 外

侧均 为倒 扣 , 倒 扣抽 芯 方 向与水 平 方 向有 一 向上 角 度, 抽 芯 方 向最 大 倒 扣 长度 为 4 0 mm, 根 据 设 计 经 验, 应采 } } j 滑 块抽 芯 机构来 使倒 扣 脱模 。

图1 塑

件

5 4

L2 = x / s i n a ( 2)

Wa s r e s ol v e d wi t h he t a pp l i c a t i o n.

Ke y w o r d s :i n j e c i f o n mo ld u ;u p e n d e d ;s l i d e r ;t wo ・ - s t e p c o r e ・ - p u l l ng i

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图2-2-29创建滑块型芯挂台

图2-2-30滑块型芯与挂台求和

3

四、滑块机构的设计

注塑模具设计实例教程

(7)利用【偏置面】命令,将滑块型芯的头部偏置0.5mm,如图2-2-31所示。 (8)滑块型芯与产品求差 ①将第7、150层的型芯和产品显示出来。 ②单独显示滑块型芯和产品,【求差】,滑块型芯与产品求差后如图2-2-32所示。

注塑模具设计实例教程

图2-2-55镜像复制操作侧滑块压板

拉伸此边

图2-2-56创建天侧滑块压板

图2-2-57镜像复制天侧滑块压板

【变换】,通过YC-ZC平面,镜像复制非操作侧滑块机构,结果如图2-2-58所示。 9. 滑块型芯处型芯结构的处理 (1)型芯与滑块型芯求差 ①显示第7层的型芯。 ②【求差】,型芯与5个滑块型芯求差,保留工具体,如图2-2-59所示 。

选择此边延伸

图2-2-27延伸修剪片体

图2-2-28修剪前后的滑块型芯

(5)创建滑块型芯的挂台 单独显示滑块型芯,【拉伸】,选择 如图2-2-29所指的滑块型芯后端底部 边缘线,拉伸矢量为-Z轴,拉伸距离4 ,偏置-5。 (6)利用【求和】命令,将滑块型芯 与挂台求和,结果如图2-2-30所示。

实例二 充电器面壳注塑模具3D设计

复习:2D模具总装图如何导入UG

注塑模具设计实例教程

检查上次布置作业的完成情况

新课:

四、滑块机构的设计

1. 型腔和型芯尺寸的匹配 对照书本步骤完成,如图2-2-22、23、24所 示。 注意:此处先设计一腔,待这一腔的结构设 计完成后,再旋转180°复制得到另一腔。

图2-2-50移动斜导柱结果

5

四、滑块机构的设计

5. 楔紧块的设计 (1)显示82、83层的正剖视图和侧剖视图。 (2)单独显示正剖视图,【拉伸】,选择操作侧楔紧块 轮廓线,沿Y轴拉伸,距离从35到81,结果如图2-2-51所 示。 6. 弯销的设计 单独显示侧剖视图,【拉伸】,选择天侧弯销轮廓线 ,沿X轴拉伸,距离从16到-16,结果如图2-2-52所示 。【移除参数】。 7. 滑块压板的设计 (1)创建操作侧滑块压板 ①单独显示操作侧滑块机构,【拉伸】 ,拉伸如图2-2-53所指的边线,拉伸矢 量为Z轴,拉伸距离为25.5,偏置-18。 ②【替换面】,将滑块压板的后端面替 换至与楔紧块的后端面平齐,如图2-254所示。

7

四、滑块机构的设计

注塑模具设计实例教程

(2)处理求差后的型芯 ①将如图2-2-60所指的C角替换成直角,然后将替换后的直角倒上R2的圆角(共10处). ②将如图2-2-61所指的斜面(共5处)偏置-0.2,与滑块型芯避空。【移除参数】。

此类斜面(共5处) 偏置-0.2mm

此类C角 (共10处) 先全部替换成直角

再替换这些面

先替换此面 (两侧都有)

(a)处理前

(b)处理后

图2-2-33滑块型芯头部的处理

4

四、滑块机构的设计

3. 滑块座的设计

注塑模具设计实例教程

操作侧滑块座如图2-2-47所示。 天侧滑块座如图2-2-48所示。

图2-2-47创建操作侧滑块座的弹簧避空孔

图2-2-48创建天侧滑块座的弹簧避空孔

偏置此面

图2-2-31偏置滑块型芯的头部

图2-2-32滑块型芯与产品求差结果

(9)处理滑块型芯头部 单独显示滑块型芯,利用【替换面】功能, 处理滑块型芯的头部,如图2-2-33所示。 (10)镜像滑块型芯 用【变换】功能,通过XC-ZC平面镜像,“距 离”为58,【复制】,完成操作侧滑块型芯 的创建。【移除参数】。 (11)创建天侧滑块型芯 按照同样的方法创建天侧滑块型芯即可。

注塑模具设计实例教程

图2-2构的弯销

拉伸此边

替换至此面

要替换的面

图2-2-53创建操作侧滑块压板

图2-2-54替换操作侧滑块压板

6

四、滑块机构的设计

③【变换】,通过平行于XC-ZC且距离为58的平面,镜像 复制操作侧滑块压板,结果如图2-2-55所示。 (2)创建天侧滑块压板 ①单独显示天侧滑块机构,【拉伸】, 拉伸如图2-2-56所指的边线,拉伸矢量 为Z轴,拉伸距离为24.5,偏置-18。 ②【变换】,通过YC-ZC平面镜像复制 天侧滑块压板,结果如图2-2-57所示。 【移除参数】。 8. 非操作侧滑块机构的设计

选择3段线

图2-2-26拉伸修剪片体

2

四、滑块机构的设计

注塑模具设计实例教程

(3)延伸修剪片体 【修剪与延伸】,“距离”输入5,选择如图2-2-27所指的修剪片体的一条边,完 成修剪片体的延伸。 (4)修剪滑块型芯 单独显示滑块型芯和修剪片体,【修剪体】,用片体修剪滑块型芯,如图2-2-28 所示。【移除参数】,删除修剪片体。

水平中心线

图2-2-22拉伸动模视图上的三段型芯边线和一段水平中心线

图2-2-23拉伸正剖视图中的上下两条型腔/型芯边

图2-2-24替换面后的型腔和型芯

1

四、滑块机构的设计

2. 滑块型芯的设计

注塑模具设计实例教程

(1)拉伸滑块型芯 ①将80、82层的动模视图和正剖视图显示出来。 ②【拉伸】,选择动模视图中的滑块型芯轮廓线,必要时将选择工具条上的“在相 交处停止”按钮激活,然后再选择,拉伸矢量为-Z轴,距离为12,滑块型芯的拉伸 结果如图2-2-25所示。 (2)拉伸修剪片体 单独显示正剖视图,【拉伸】,选择正剖视图中的一部分滑块型芯轮廓线(3段) ,拉伸矢量为Y轴,拉伸距离90mm,完成修剪片体的拉伸,如图2-2-26所示。

将替换后的直角倒上 R2的圆角(共10处)

4. 斜导柱的设计 (1)创建斜导柱 ①显示82层的正剖视图。 ②单独显示正剖视图,【回转】,选择斜导柱 截面一半的轮廓线,以斜导柱中心线为回转轴 ,旋转得到斜导柱,如图2-2-49所示。【移除 参数】。 (2)【移动对象】,将斜导柱沿Y轴方向移动 58,结果如图2-2-50所示。

图2-2-49创建斜导柱