齿轮机构介绍

机械基础-齿轮机构

齿轮啮合几何

要考虑齿轮啮合的接触比例和角度。

齿轮材料

应选择合适的材料以满足承载和耐磨的要求。

润滑和冷却

确保齿轮运转时有适当的润滑和冷却。

结论和要点

• 齿轮机构是机械系统中常见的传动装置。 • 它们具有不同的种类和工作原理。 • 齿轮机构在许多领域中有广泛的应用。 • 优点包括高效能量传递和精确的动力转换。 • 设计时需要考虑参数和材料选择。

机械基础-齿轮机构

齿轮机构是机械系统中常见的传动装置,由一组齿轮组成。它们在各种机械 领域中起着重要作用,实现了精确的动力转换和传递。

齿轮机构的定义

齿轮机构是由相互啮合的齿轮组成的机械装置。它们通过齿廓的啮合传递运 动和力量。

齿轮机构的种类

直齿轮

最常见的类型,齿轮齿条是直的。

锥齿轮

齿轮轴倾斜,可实现角度传动。

2 机械制造

齿轮机构用于工厂设备和机械运行的传动系统。

3 航天工业

齿轮机构用于控制和导航飞行器,实现精确的运动控制。

齿轮机构的优缺点

优点

• 高效能量传递 • 精确的动力转换 • 可靠性和耐久性

缺点

• 噪音和振动 • 需要润滑和维护 • 有限的速度和扭矩范围

齿轮机构的设计考虑因素

齿轮模数

决定齿轮尺寸和啮合性能的参数。

斜齿轮

齿条倾斜,产生平滑的齿轮啮合。

行星齿轮

中心齿轮包围周围的行星齿轮,实现高速与低 速的转换。

齿轮机构的工作原理

1

啮合

齿轮通过齿廓的啮合,沿着相对方向旋转。

2

转速比

齿轮数量和直径确定了转速的比例。

3

传递力量

齿轮之间的啮合使能量和力量得以传递。

齿轮机构的应用领域

齿轮机构

齿轮机构(Gears)是现代机械中应用最广泛的一种传动机构,与其它传动机构相比,齿轮机构的优点是:结构紧凑,工作可靠,效率高,寿命长,能保证恒定的传动比,适用的范围广。

齿轮机构可以分为定传动比齿轮机构和变传动比齿轮机构。

本章仅讨论定传动比的齿轮机构。

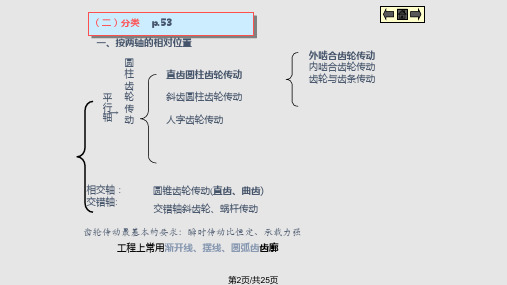

齿轮机构的类型很多,根据其传动轴线的相对位置,它可分为三类:1、平行轴齿轮机构(Gears with Parallel Axes)两齿轮的传动轴线平行,这是一种平面齿轮机构,如表5-1所示。

它可分为:外啮合齿轮机构(有直齿轮、斜齿轮和人字齿轮传动三类)内啮合齿轮机构(有直齿轮和斜齿轮传动两类)齿轮齿条机构(有直齿条和斜齿条传动两类)点击表中图形,观察各类齿轮传动的运动特点和齿形。

表5-1 平行轴齿轮机构2、相交轴齿轮机构(Gears with Intersecting Axes)两齿轮的传动轴线相交于一点,这是一种空间齿轮机构,如表5-2所示。

它有直齿圆锥齿轮传动、斜齿圆锥齿轮传动和曲线齿圆锥齿轮传动。

表5-2 相交轴齿轮机构ff3、交错轴齿轮机构(Gears with Skew Axes)两齿轮的传动轴线为空间任意交错位置,它也是空间齿轮机构,如表5-3所示。

表5-3 交错轴齿轮机构此外,还有实现变传动比运动的非圆齿轮机构(Non-circular Gear),如下图所示。

图5-2一、斜齿圆柱齿轮齿廓曲面的形成渐开线直齿齿廓曲面的生成原理如图5-33a 所示,发生面S在基圆柱上作纯滚动时,其上与基圆柱母线平行的直线KK所展成的渐开面即为直齿轮的齿面。

(a) (b) (c)图5-33斜齿轮的齿面形成原理如图5-34a所示,发生面S 沿基圆柱纯滚动时,其上一条与基圆柱母线呈βb角的直线KK所展成的渐开螺旋面就是斜齿轮的齿廓曲面。

(a) (b) (c)图5-34一对直齿轮啮合时,齿面的接触线与齿轮的轴线平行(图5-33b),而一对斜齿轮啮合时,齿面接触线是斜直线(图5-34b),接触线先由短变长,而后又由长变短,直至脱离啮合。

齿轮机构全解.pptx

因刀具不变,故变位齿轮的齿距.模数 和压力角均不变,分度圆和基圆也保持 不变。 变位→齿廓形状不相同。 刀具外移(正变位)→齿轮的齿根变宽,齿顶变窄。 刀具内移(负变位)→齿轮的齿根变窄,齿顶变宽。 ∵齿廓取同一渐开线的不同部位,不同部位的渐开线其曲率半径不相同

刀具中线

第16页/共25页

└tgαn=tgαt·cosβ

4,p.68) ┌d=mnZ/cosβ ( ha*=1 ,C*=0.25) │da=d+2ha=d+2mn │df=d-2hf=d-2.5mn └a=(d1+d2)/2=mn(Z1+Z2)/(2cosβ)

3. 斜齿的重合度:由于螺旋角的影响,斜齿传动的啮合弧增长了,故重合

装和强度。

第8页/共25页

n K

(P12)

C

2

(P23)O2 图4-2

§4-3渐开线齿廓

(二)渐开线齿廓满足定角速比要求

p.56

→i 瞬 =常数 (齿廓公法线通过节点P) 证明:渐开线齿廓E1和E2在任一点K接触,过K点作两齿廓的

公法线nn与两轮连心线交于P点。根据渐开线的性质,nn必同时 与两基圆相切 →两齿廓公法线nn即为两基圆内公切线,齿轮传 动时基圆位置变,同一方向的内公切线只有一条 → nn与连心线 O1O2交点P 为定点→故渐开线满足定角速比的条件。

和啮合角是两个齿轮啮合时才出现的。

第11页/共25页

三、重合度及连续传动条件

开始啮合点: 主动论齿根与从动轮齿顶接触点与N1N2交于A点。

退出啮合点:主动轮齿顶与从动轮齿顶根接触点与N1N2交于E点

ω1 da1

∴AE为实际啮合线段。 当两轮齿顶加大时,A和E驱

齿轮机构及其设计

齿轮机构及其设计齿轮机构是现代机械中应用最广泛的一种传动机构。

与其它传动机构相比,齿轮机构的优点是结构紧凑,工作可靠,效率高,寿命长,能保证恒定的传动比,而且其传动的功率与适用的速度范围达。

但是,其制造安装费用较高,及精度齿轮传动的振动噪声较大。

齿轮机构根据实现传动比的情况,分为定传动比和变传动比齿轮机构。

定传动比的圆形齿轮机构根据两传动轴线的相对位置,可分三类:平行轴齿轮机构(两齿轮的传动轴线平行)、相交轴齿轮机构(两齿轮的传动轴线相较于一点)、交错轴齿轮机构(两齿轮的传动轴线为空间任意交错位置)。

1.瞬时传动比两齿轮的传动比总等于齿数的反比,即n1/n2=z2/z1,但其瞬时传动比却与齿廓的形状有关。

按三心定理,公法线n-n与二齿轮连心线的交点C为二齿轮的相对速度瞬心,即二齿轮在C点的线速度应相等:ω1 O1C=ω2 O2C,由此得瞬时传动比і12:і12= ω1/ω2= O2C/ O1C=r2/r1该式说明,具有任意齿廓的二齿轮啮合时,其瞬时角速度的比值等于齿廓接触点公法线将其中心距分成两段长度的反比。

这就是齿廓啮合基本定律。

满足齿廓啮合基本定律的传动比为常数或按一定规律变化的一对齿廓称为共轭齿廓。

在齿轮机构中,相对速度瞬心C称为啮合节点,简称节点。

为实现定传动比传动,要求两齿廓在任何位置啮合时,其节点C都为中心线上的一个固定点,分别以O1、O2为圆心、以O1C 和O2C为半径的圆C1和C2,称为齿轮的节圆(注意非分度圆)。

故节圆是齿轮的相对瞬心线,齿轮的啮合传动相当于其两节圆作无滑动的纯滚动。

2.渐开线圆柱齿轮及其基本齿廓1)齿轮的各部分名称•齿顶圆(直径d a)•齿根圆(直径d f)•齿厚(分度圆处s,任意圆周处sі)•齿槽宽(分度圆处e,任意圆周处eі)•齿距(分度圆处p,任意圆周处pі=sі+eі)•分度圆(直径d,规定标准齿轮分度圆上的齿厚s与齿槽宽e相等,即s=e=1/2 p)•齿顶高(齿顶部分的径向高度h a)•齿根高(齿根部分的径向高度h f)•全齿高(齿顶圆与齿根圆之间的径向距离,h=h a+h f)。

第四章齿轮机构

缺点:有轴向力,↑轴承 负担,工作不可靠。 ⒊人字齿 优点:轴向力自相抵消。 缺点:制造较困难—用的少 ⒋曲齿:圆弧形等。 优点:传达平稳,承载能力,紧凑。 用于高速、重载,如汽、拖后桥。 ㈢按啮合方式: 外啮合:两轮转向相反, 内啮合:两轮转向相同。

㈣按两轴相对位置 两轴∥—圆柱齿轮机构, ……相交—圆锥 ……交错(不,不相交) 交错轴斜齿轮机构(图h)→ 螺旋齿轮机构,齿向也是斜齿, 其特例:两轴交错900,为: 蜗杆蜗轮机构(图i) 。 准双曲面齿轮机构—双曲面体回转面。 优点:同时啮合对数多,平稳,承载能力高, 齿面压强小,磨损轻。 应用:高速重载。

§4-2 齿廓啮合基本定律 瞬时传动比:i = ω1/ω2 = 常 一.齿轮机构的传动比(图4-2) VC 设二轮瞬时ω1 、ω2 , 求i = ω1/ω2 = ? 解:速度瞬心法; C13—01,C23—02,C—节点。 在C13 、 C23连线上 交点C C12 在nn上 C是齿轮1 、2的等速重合点。 VC= ω1 •01C= ω2 •02C ∴i12= ω1/ω2 = 02C/ 01C #

=r'2/r'1=O2N'2/O1N'1 = rb2/rb1 =常, △01N'1C'∽△ O2N'2C' 基圆半径不变, ∴ i'12= i12——一大优点。

C C'

⒊啮合线及啮合面(图4-5) 啮合线—一对齿廓所有接触点 的轨迹,是二轮基圆的内公切线。 啮合面—是二轮基圆的内公切面。 ⒋传力特点—齿廓间的压力Fn 方向沿公法线传递。 啮合角α'—公法线( Fn方向) 与水平方向的夹角, 说明受力方向。 节圆上α'= α=常 Fn =T/rb=常,受力稳定。

齿轮机构的工作原理特点

齿轮机构的工作原理特点

齿轮机构是一种常见的传动机构,它通过齿轮之间的啮合传递动力和运动。

其工作原理和特点如下:

工作原理:

1. 齿轮之间通过齿间啮合产生传动关系,其中一个齿轮称为驱动齿轮,另一个齿轮称为从动齿轮。

2. 当驱动齿轮转动时,齿轮的齿将从动齿轮的齿牙推动,使从动齿轮一起转动。

3. 齿轮大小不同会产生不同的转动速度和转矩比例。

特点:

1. 高传动效率:齿轮机构由于齿间啮合的特性,传动效率较高,通常可以达到95%以上。

2. 稳定的传动比:齿轮机构具有固定的传动比,可以准确地传递动力和运动。

3. 半径间隙传动:齿轮机构是通过齿间啮合进行传动,相对于其他摩擦传动方式,如皮带传动或链条传动,其传动性能更为稳定可靠。

4. 不可逆转性:常见的齿轮机构是通过大齿轮驱动小齿轮,所以在实际应用中很难出现从动齿轮推动驱动齿轮转动的情况,具有一定的不可逆性。

5. 较大的体积和重量:齿轮机构由于齿轮本身的特点,需要一定的空间和材料来实现传动,所以相对来说有一定的体积和重量。

总的来说,齿轮机构具有高效率、稳定的传动比和靠谱的传动性能,在机械传动

领域中得到广泛应用。

齿轮机构4

o1 s e p / 2 m / 2 * * h f (ha c* ) m ha ha m

•标准安装:其分度圆与节圆重合, ( s1=e1,s2=e2 , s1=e2 ,s2=e1) 啮合角等于分度圆压力角 标准中心距(标准齿轮无侧隙传动中心距)

' r1 ' ' r2

m a ( z1 z2 ) 2

齿距(周节)(pk)

显然,pk=sk+ek

5、分度圆(r,d):在齿顶圆和齿根圆之间规定 一个 尺寸计算的基准圆 该圆上,齿厚s,齿槽宽e,齿距(周节)p d = (p /π)z 模数m:将p/π人为地规定为一 些简单的有理数 p/π=m,d=m z, p= πm 分度圆压力角:规定为标准值

=20°

齿槽宽e

分度圆

齿顶圆 基圆

齿顶高ha

齿根圆

齿根高hf

rb

rf o

ra

r

h f (h c )m h ha h f

5个基本参数:m、z、 ha*、 c*、

a

二、内齿轮

特点

1、牙齿分布在空心圆柱体内表面上; 2、与外齿轮相反 内齿轮 外齿轮 齿厚 齿间 齿间 齿厚

尺寸

齿顶圆(da)——

两轮的模数相等,两轮的压力角相等。

m1 m2 m

1 2

二、标准中心距 (一)标准安装的条件 1、无侧隙啮合条件

' r1

齿轮的啮合过程

a

b

P

a'

b'

• 无侧隙啮合传动 • 无侧隙啮合传动条件 ' r2 一个齿轮齿厚的两侧齿廓与 一齿轮轮齿的节圆齿厚必 其相啮合的另一个齿轮的齿槽两 须等于另一齿轮节圆齿槽宽。 侧齿廓在两条啮合线上均紧密相 e s1 s 2 2 e1 切接触。 •实际有侧隙:靠公差保证

第四章 齿轮机构

根据两轴的相对位置: 10.1.1 Planar Gear Mechanisms平面齿轮机构 are used to transmit motion and power between parallel shafts.

10.1.2 Spatial Gear Mechanisms空间齿轮机构 are used to transmit motion and power between nonparallel shafts.

相交轴: 圆锥齿轮传动(直齿、曲齿) 交错轴: 交错轴斜齿轮、蜗杆传动 齿轮传动最基本的要求:瞬时传动比恒定、承载力强 工程上常用渐开线、摆线、圆弧齿齿廓

10.1 齿轮机构的类型 • 圆柱齿轮 ----- 定传动比齿轮

• 非圆柱齿轮---- 传动比非常数

In this chapter, only circular gears are considered.在本章中 只讨论圆柱齿轮传动。

分度圆处:齿距p、齿厚S、齿槽宽e←不加注明、下标 三. 各直径计算:

齿顶高ha=ha*m

齿根hf=(ha*+c*)m 全齿高h=ha+hf ha*,c*-齿顶高、 顶隙系数,表(4-2)

→常用标准值

p s e m d Z p Zm m p 模数表(4-2)

分度圆:

§4-4渐开线标准齿轮各部分名称及基本尺寸

一.基本名称

p.54

齿厚sk, 齿槽宽 ek 齿顶圆 da 齿根圆df

齿距pk=sk+ek (节距) 齿数 Z pk 压力角α k

k

k

k

dk

Z

dk

pk

Zຫໍສະໝຸດ (4 - 4)二. 分度圆及各尺寸关系

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第五章 齿轮机构案例导入:通过机床、汽车、摩托车、手表等仪器设备中广泛应用的齿轮传动,引入齿轮传动的类型、特点及基本要求、齿轮传动啮合的特点。

在所有众多的齿轮机构中,直齿圆柱齿轮机构就是最基本、也就是最常用的一种,本章以直齿圆柱齿轮为研究的重点。

第一节 齿轮机构的齿廓啮合基本规律、特点与类型一、齿轮机构的特点与类型齿轮传动就是近代机械传动中用得最多的传动形式之一。

它不仅可用于传递运动,如各种仪表机构;而且可用于传递动力,如常见的各种减速装置、机床传动系统等。

同其她传动形式比较,它具有下列优点:①能保证传动比恒定不变;②适用的载荷与速度范围很广,传递的功率可由很小到几万千瓦,圆周速度可达150m/s;③结构紧凑;④效率高,一般效率η=0、94~0、99;⑤工作可靠且寿命长。

其主要缺点就是:①对制造及安装精度要求较高;②当两轴间距离较远时,采用齿轮传动较笨重。

齿轮的分类方法很多,按照两轴线的相对位置,可分为两类:平面齿轮传动与空间齿轮传动。

1、平面齿轮传动该传动的两轮轴线相互平行,常见的有直齿圆柱齿轮传动(图5-1a),斜齿圆柱齿轮传动(图5-1d),人字齿轮传动(图5-1e)。

此外,按啮合方式区分,前两种齿轮传动又可分为外啮合传动(图5-1a 、d),内啮合传动(图5-1b)与齿轮齿条传动(图5-1c)。

a) b)c)d) e)图5-1 平面齿轮传动2、空间齿轮传动两轴线不平行的齿轮传动称为空间齿轮传动,如直齿圆锥齿轮传动(图5-2a)、交错轴斜齿轮传动(图5-2b)与蜗杆传动(图5-2c)。

另外,齿轮传动按照齿轮的圆周速度可分为:①低速传动 v < 3m/s ;②中速传动 v =3~15m/s,(3)高速传动v >15m/s 。

按齿轮的工作情况可以分为:①开式齿轮传动;②闭式齿轮传动。

二、齿轮啮合的基本规律齿轮传动最基本的要求就是其瞬时传动比必须恒定不变。

否则当主动轮以等速度回转时,从动轮的角速度为变数,因而产生惯性力,影响齿轮的寿命,同时也引起振动,影响其工作精度。

要满足这一基本要求,则齿轮的齿廓曲线必须符合一定的条件。

图5-3所示为两啮合齿轮的齿廓C 1与C 2在K 点接触的情况,设两轮的角速度分别为ω1与ω2,则齿廓C 1上K 点的速度k o v K 111ω=;齿廓C 2上K 点的速度k o v K 222ω=。

过K 点作两齿廓的公法线NN 与两轮中心连线21o o 交于C 点,为保证两轮连续与平稳的运动,v k 1与v k 2在公法线上得分速度应相等,否则两齿廓将互相嵌入或分离,即2211cos cos K K K K v v αα=过2o 作z o 2平行于NN,与k o 1的延长线交于Z 点,因kab ∆∽z ko 2∆,于就是有a) b) c)图5-2 空间齿轮传动k o k o v v ka kb k o kz K K 2211212ωω=== 经整理有 211ωω=k o kz 又因为NN ∥O 2Z ,故△O 1O 2Z ∽△O 1CK,得c o c o k o kz 121= 故传动比可写为 co c o i 122112==ωω (5-1) 上式表明:两轮的角速度之比与连心线被齿廓接触点的公法线分得的两线段成反比。

由此可见,要使两轮的角速度比恒定不变,则应使c o c o 12恒为常数。

但因两轮的轴心为定点,即21o o 为定长,故欲使齿轮传动得到定传动比,必须使C 点成为连心线上的一个固定点。

此固定点称为节点。

因此,齿廓的形状必须符合下述条件:不论轮齿齿廓在哪个位置接触,过接触点所作齿廓公法线均须通过节点C ,这就就是齿廓啮合的基本定律。

理论上,符合上述条件的齿廓曲线有无穷多,但齿廓曲线的选择应考虑制造、安装与强度等要求。

目前,工程上通常用的曲线为渐开线、摆线与圆弧。

由于渐开线齿廓易于制造,故大多数的齿轮都就是用渐开线作为齿廓曲线。

本章只讨论渐开线齿轮传动。

如图5-3所示分别以1o 与2o 为圆心,过节点C 所作的圆称为齿轮的节圆,其半径c o 1与c o 2称为节圆半径,分别用'1r 与'2r 表示。

由式(5-1)有c o c o 2211ωω=即通过节点的两节圆具有相同的圆周速度,它们之间作纯滚动。

第二节 渐开线齿廓一、渐开线的形成与性质当一条直线L 沿一圆周作纯滚动时,此直线上任一点K 的轨迹即称为该圆的渐开线,如图5-4所示。

该圆称为渐开线的基圆,基圆半径以br 表示,该直线 L 称为渐开线的发生线。

根据渐开线形成过程可知它具有下列特性:(1)因发生线在基圆上作无滑动的纯滚动,故发生线所滚过的一段长度必等于基圆上被滚过的圆弧的长度。

(2)当发生线沿基圆作纯滚动时,N 点为速度瞬心,K 点的速度垂直于NK,且与渐开线K 点的切线方向一致,所以发生线即渐开线在K 点的法线。

又因NK 线切于基圆,所以渐开线上任一点的法线必与基圆相切。

此外,N 点为渐开线上K 点的曲率中心,线段NK 为渐开线上K 点的曲率半径。

显然,渐开线愈接近基圆部分,其曲率半径愈小,即曲率愈大。

(3)渐开线的形状完全决定于基圆的大小。

基圆大小相同时,所形成的渐开线相同。

基圆愈大渐开线愈平直,当基圆半径为无穷大时,渐开线就变成一条与发生线垂直的直线(齿条的齿廓)。

(4)基圆以内无渐开线。

齿轮啮合传动时,渐开线上任一点法线压力的方向线F n (即渐开线在该点的法线)与该点速度方向K v 之间所夹锐角称为该点的压力角K α。

由图可知:K b K r r OK ON ==αcos (5-2)上式表明渐开线上各点的压力角K α的大小随K 点的位置而异,K 点距圆心愈远,其压力角愈大;反之,压力角愈小;基圆上的压力角为零。

二、 渐开线齿廓啮合特点1、中心距可分性图5-5所示两渐开线齿轮的外啮合情况,节点为C,两齿轮的基圆半径分别为1b r 与2b r ,与两基圆的内公切线N 1N 2构成一对相似三角形△O 1N 1C 与△O 2N 2C,由相似三角形的性质与式(5-1)知两齿轮的传动比为12122112b b r r c o c o i ===ωω (5-3) 可见渐开线齿轮的传动比取决于两齿轮基圆半径的大小,当一对渐开线齿轮制成后,两齿轮的基圆半径就确定了,即使安装后两齿轮中心距稍有变化,由于两齿轮基圆半径不变,所以传动比仍保持不变。

渐开线齿轮这种不因中心距变化而改变传动比的特性称为中心距可分性。

这一特性可补偿齿轮制造与安装方面的误差,就是渐开线齿轮传动的一个重要优点。

2、啮合线为直线两齿轮啮合时,其接触点的轨迹称为啮合线,由渐开线特性可知,两渐开线齿廓在任何位置接触时,过接触点所作两齿廓的公法线即为两基圆的内公切线N 1N 2,故接触点的轨迹必然在这内公切线上。

所以,其啮合线就是唯一直线。

过节点C 作两节圆的公切线t t ,它与啮合线所夹的锐角称为啮合角。

通常用α'来表示。

第三节 渐开线标准齿轮各部分名称、参数与几何尺寸一、齿轮各部分名称图5-6所示为一直齿圆柱齿轮的一部分,相邻两齿的空间称为齿间。

齿间底部连成的图5-5 渐开线齿轮的啮合圆称为齿根圆,直径用d f 表示。

连接齿轮各齿顶的圆称为齿顶圆,直径用d a 表示。

在任意直径为d K 的圆周上,一个轮齿左右两侧齿廓的弧长称为该圆上的齿厚,用s k 表示;而一齿间的弧长称为该圆上的齿槽宽,用e k 表示;相邻两齿对应点之间的弧线长称为该圆上的齿距,用p k 表示,p k = e k + s k 。

二、主要参数设K d 为任意圆的直径,z 为齿数,根据齿距的定义可得 z d p K K π= 或 z p d K K π= ( 5-4 ) 上式中含有无理数“π”,为了便于设计、制造及互换使用,在齿轮上取一基准圆,使该圆周上的πp K比值等于一些较简单的数值,并使该圆上的压力角等于规定的某一数值,该圆称为分度圆,其直径用d表示,分度圆上的压力角以α表示之,我国采用 20为标准值。

显然有分度圆直径z pd π=,我们把比值π/p 规定为标准值,用m 来表示,称为模数,单位为mm 。

于就是分度圆上的齿距p 与直径d 分别为m p π=(mm) (5-5)mz d =(mm) (5-6) 模数就是齿轮尺寸计算中的一个基本参数,模数愈大,则齿距愈大,轮齿也就愈大,轮齿的抗弯能力愈强。

齿轮模数已标准化,我国常用的标准模数见表5-1。

表5-1 常用的标准模数m (摘自GB/T1357-87)第一系列 1 1、25 1、5 2 2、5 3 4 5 68 10 12 16 20 25 32 40 50第二系列1、752、25 2、75 (3、25) 3、5 (3、75)4、55、5 79 (11) 14 18 22 28 36 45 注:①本表适用于渐开线圆柱齿轮。

对斜齿轮就是指法向模数。

优先采用第一系列,括号内的数尽量不用。

②圆锥齿轮大端模数除了可在上表中选取外,还可选1、125、1、375等。

对于任一轮齿,其齿顶圆与分度圆间的部份称为齿顶,它沿半径方向的高度称为齿顶高,用h a 表示;而齿根圆与分度圆间的部分称为齿根,它沿半径方向的高度称为齿根高,用h f表示;齿顶圆与齿根圆间沿半径方向的高度称为全齿高,用h 表示,因此,h = h a + h f (5-7)设计中,将模数m 作为齿轮各部分几何尺寸的计算基础,因此,齿顶高可表示为h a =h a *m ,齿根高可表示为h f =(h a *+c *)m ,其中,h a *称为齿顶高系数,c * 称为顶隙系数。

它们有两种标准数值正常齿 h a *= 1, c *= 0、25图5-6 齿轮的几何尺寸短齿 h a *= 0、8, c *= 0、3凡模数、压力角、齿顶高系数与顶隙系数等于标准数值,且分度圆上齿厚与齿槽宽 相等的齿轮称为标准齿轮。

因此,对于标准齿轮s = e =22m p π= (5-8) 对于一对模数、压力角相等的标准齿轮,由于其分度圆上的齿厚与齿槽宽相等,因此,正确安装时分度圆与节圆重合,可瞧成两轮的分度圆相切作纯滚动。

标准齿轮的这种安装称为标准安装,其中心距称为标准中心距。

对于单个齿轮而言,节圆、啮合角都就是不存在的,只有当一对齿轮互相啮合时,节圆与啮合角才有意义。

这时,节圆可能与分度圆重合,也可能不重合,须视两齿轮的安装就是否正确而定。

对于正确安装的一对齿轮,其啮合角'α等于分度圆上的压力角α。

三、标准直齿圆柱齿轮的几何尺寸标准直齿圆柱齿轮的几何尺寸按表5-2进行计算。

表5-2 标准直齿圆柱齿轮各部分尺寸的几何关系例5-1 已知一正常齿制的标准直齿圆柱齿轮,齿数z 1=20,模数m = 2mm,拟将该齿轮作某外啮合传动的主动齿轮,现须配一从动齿轮,要求传动比i =3、5,试计算从动齿轮的几何尺寸及两轮的中心距。