转炉炼钢合金计算公式

转炉炼钢工艺

转炉炼钢工艺转炉炼钢工艺转炉炼钢工艺绪论1、转炉炼钢法的分类转炉是以铁水为主要原料的现代炼钢方法。

该种炼钢炉由圆台型炉帽、圆柱型炉身和球缺型炉底组成。

炉身设有可绕之旋转的耳轴,以满足装料和出钢、倒渣操作,故而得名。

酸性空气底吹转炉——贝塞麦炉(英国1856 年)空气转炉{ 碱性空气底吹转炉——托马斯炉(德国1878 年)碱性空气侧吹转炉(中国1952 年)转炉{ 氧气顶吹转炉——LD(奥地利1952 年)氧气转炉{ 氧气底吹转炉——OBM(德国1967 年)顶底复吹转炉(法国1975 年)2、氧气顶吹转炉炼钢法简介(1)诞生的背景及简称现代炼钢生产首先是一个氧化精炼过程,最初的贝氏炉和托马斯炉之所以采用空气吹炼正是利用其中的氧。

二次世界大战以后,工业制氧机在美国问世,使利用纯氧炼钢成为可能,但原来的底吹方式炉底及喷枪极易烧坏。

美国联合碳化物公司于1947 年在实验室进行氧气顶吹转炉的实验并获成功,命名为BOF 。

奥地利闻之即派有关专家前往参观学习,回来后于1949 年在 2 吨的转炉上进行半工业性实验并获成功,1952 年、1953 年30 吨氧气顶吹转炉分别在Linz 和Don awitz 建成投产,故常简称LD 。

1967 年12 月德国与加拿大合作发明了氧气底吹转炉,使用双层套管喷嘴并通以气态碳氢化合物进行冷却。

1975 年法国研发了顶底复吹转炉,综合了LD 和OBM 的优点,77 年在世界年会上发表。

(2)氧气顶吹转炉的特点1)优点氧气顶吹转炉一经问世就显示出了极大的优越性,世界各国竟相发展,目前成为最主要的炼钢法。

其优点主要表现在:(1)熔炼速度快,生产率高(一炉钢只需20 分钟);(2)热效率高,冶炼中不需外来热源,且可配用10%~30% 的废钢;(3)钢的品种多,质量好(高低碳钢都能炼,S、P、H、N、O 及夹杂含量低);(4)便于开展综合利用和实现生产过程计算机控制。

2)缺点当然,LD 尚存在一些问题,如吹损较高(10% ,)、所炼钢种仍受一定限制(冶炼含大量难熔元素和易氧化元素的高合金钢有一定的困难)等。

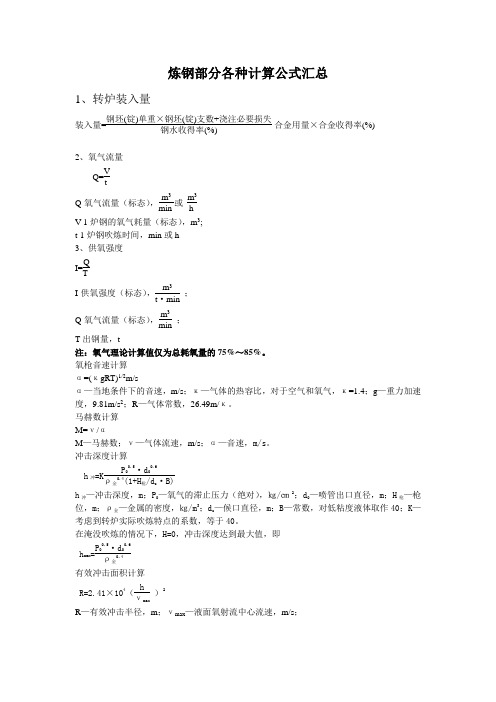

炼钢部分各种计算公式汇总

炼钢部分各种计算公式汇总1、转炉装入量装入量=钢坯(锭)单重×钢坯(锭)支数+浇注必要损失钢水收得率(%)-合金用量×合金收得率(%)2、氧气流量Q=V tQ-氧气流量(标态),m 3min 或 m 3hV-1炉钢的氧气耗量(标态),m 3;t-1炉钢吹炼时间,min 或h 3、供氧强度 I=Q TI-供氧强度(标态),m 3t ·min ;Q-氧气流量(标态),m 3min;T-出钢量,t注:氧气理论计算值仅为总耗氧量的75%~85%。

氧枪音速计算 α=(κgRT)1/2m/sα—当地条件下的音速,m/s ;κ—气体的热容比,对于空气和氧气,κ=1.4;g —重力加速度,9.81m/s 2;R —气体常数,26.49m/κ。

马赫数计算 M=ν/αM —马赫数;ν—气体流速,m/s ;α—音速,m/s 。

冲击深度计算h 冲=K P 00.5·d 00.6ρ金0.4(1+H 枪/d c ·B)h 冲—冲击深度,m ;P 0—氧气的滞止压力(绝对),㎏/㎝2;d 0—喷管出口直径,m ;H 枪—枪位,m ;ρ金—金属的密度,㎏/m 3;d c —候口直径,m ;B —常数,对低粘度液体取作40;K —考虑到转炉实际吹炼特点的系数,等于40。

在淹没吹炼的情况下,H=0,冲击深度达到最大值,即 h max =P 00.5·d 00.6ρ金0.4有效冲击面积计算 R=2.41×104(h νmax)2R —有效冲击半径,m ;νmax —液面氧射流中心流速,m/s ;νmax =ν出d 出H ·P 00.404ν出—氧射流在出口处的流速,m/s 。

金属-氧接触面积计算 在淹没吹炼时,射流中的金属液滴重是氧气重量的3倍,吹入1m3氧气的液滴总表面积(金属-氧气的接触面积): S Σ=3G 金r 平均·ρ金G 金—1标米3氧气中的金属液滴重量=3×1.43㎏;r 平均—液滴的平均半径,m ;ρ金—金属液的密度,7×103㎏/m 3。

转炉冶炼工技术操作规程

操作规程1开新炉1.1开新炉必须保证能连续吹炼5炉钢的外部条件,每炉间隔时间应少于5分钟。

1.2各种设备均处于正常工作或准备状态,氧气总管压力﹥1.5Mpa。

1.3测量炉膛深度,校正氧枪标尺误差。

1.4开新炉前应检查出钢口是否通畅,并准备好掏出钢口的工具。

1.5开新炉前3炉不加废钢,兑铁量为36T±0.2T。

1.6开新炉采用铁水直接开炉法。

并根据铁水成份将铁水Si配至0.7%以上,兑铁前加焦碳1–2T进行烘炉。

1.7开新炉渣料采用加石灰造渣操作。

1.8开新炉从兑铁到降枪吹炼时间间隔小于3分钟,采用一次拉碳操作,第一次倒炉时间必须大于20分钟。

1.9工作氧压0.80MPa—0.85MPa,化渣枪位0.9m—1.3m,最低枪位不低于0.6m,渣料按R=3.0配加。

开吹的同时加入石灰量1/3,渣化后5min起按小批量每隔2min加入石灰,加完为止。

倒炉温度≥1700℃,出钢温度≥1740℃。

1.10在线烘烤钢包,保证红包出钢。

2装入制度严格执行装入制度,入炉铁水必须称量,严禁超装、少装。

2.2采用先加废钢,后兑铁水的顺序,特殊情况反之亦可。

2.3废钢加入量根椐铁水Si含量按0—3吨/炉加入。

2.4炉龄与总装入量见下表3 造渣制度3.1造渣原则3.1.1兑铁水前炉内要求预加石灰100kg——150kg。

初期早化渣过程化好渣,终渣化透做粘。

3.2造渣方式见下表3.3炉渣碱度控制:2.8—3.2(R=CaO%/SiO2%)3.4终渣(MgO)控制:7.0%—10% ,∑FeO控制:≤15%。

3.5正常冶炼时,每炉座逢白班取一炉终渣样,分析∑FeO、MgO、SiO2、CaO。

3.6石灰加入量计算公式= 2.14×(Si%)×R×1000CaO%有效(按90%)CaO%有效=石灰含CaO%-R×石灰SiO2%3.7镁球在开始吹炼后一次性加入炉内200kg,吹炼初期加入料总量的1/2—2/3,待渣化透后约5—7分钟分批少量将剩余料加入,在拉碳抬枪2—3分钟前将料加完。

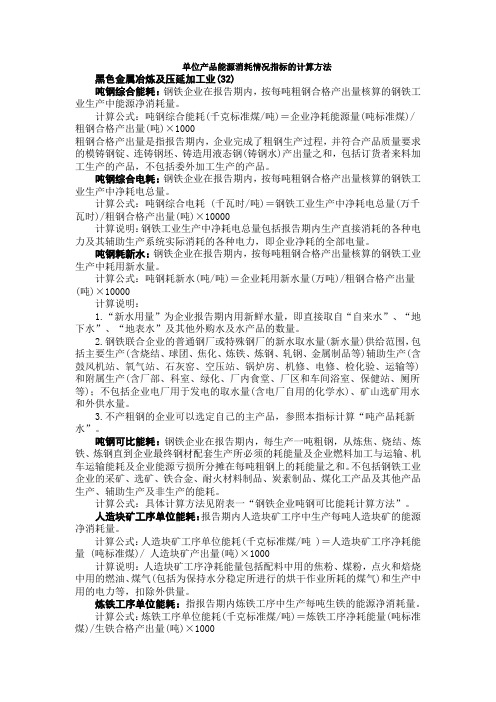

单位产品能源消耗情况指标的计算方法

单位产品能源消耗情况指标的计算方法黑色金属冶炼及压延加工业(32)吨钢综合能耗:钢铁企业在报告期内,按每吨粗钢合格产出量核算的钢铁工业生产中能源净消耗量。

计算公式:吨钢综合能耗(千克标准煤/吨)=企业净耗能源量(吨标准煤)/粗钢合格产出量(吨)×1000粗钢合格产出量是指报告期内,企业完成了粗钢生产过程,并符合产品质量要求的模铸钢锭、连铸钢坯、铸造用液态钢(铸钢水)产出量之和,包括订货者来料加工生产的产品,不包括委外加工生产的产品。

吨钢综合电耗:钢铁企业在报告期内,按每吨粗钢合格产出量核算的钢铁工业生产中净耗电总量。

计算公式:吨钢综合电耗 (千瓦时/吨)=钢铁工业生产中净耗电总量(万千瓦时)/粗钢合格产出量(吨)×10000计算说明:钢铁工业生产中净耗电总量包括报告期内生产直接消耗的各种电力及其辅助生产系统实际消耗的各种电力,即企业净耗的全部电量。

吨钢耗新水:钢铁企业在报告期内,按每吨粗钢合格产出量核算的钢铁工业生产中耗用新水量。

计算公式:吨钢耗新水(吨/吨)=企业耗用新水量(万吨)/粗钢合格产出量(吨)×10000计算说明:1.“新水用量”为企业报告期内用新鲜水量,即直接取自“自来水”、“地下水”、“地表水”及其他外购水及水产品的数量。

2.钢铁联合企业的普通钢厂或特殊钢厂的新水取水量(新水量)供给范围,包括主要生产(含烧结、球团、焦化、炼铁、炼钢、轧钢、金属制品等)辅助生产(含鼓风机站、氧气站、石灰窑、空压站、锅炉房、机修、电修、检化验、运输等)和附属生产(含厂部、科室、绿化、厂内食堂、厂区和车间浴室、保健站、厕所等);不包括企业电厂用于发电的取水量(含电厂自用的化学水)、矿山选矿用水和外供水量。

3.不产粗钢的企业可以选定自己的主产品,参照本指标计算“吨产品耗新水”。

吨钢可比能耗:钢铁企业在报告期内,每生产一吨粗钢,从炼焦、烧结、炼铁、炼钢直到企业最终钢材配套生产所必须的耗能量及企业燃料加工与运输、机车运输能耗及企业能源亏损所分摊在每吨粗钢上的耗能量之和。

转炉车间炼钢物料平衡热平衡计算

表13,加入废钢的物料平衡表(以100kg铁水为基础) 收入 支出 质量 质量 项目 % 项目 91.63+16.816= 铁水 100.00 76.51 钢水 7.10+0.446= 废钢 17.13 13.11 炉渣 11.19+0.051= 石灰 2.07 1.58 炉气 石灰石 1.40 1.07 喷溅 轻烧白云石 2.00 1.53 烟尘 炉衬 0.20 0.15 渣中铁珠 7.720+0.18= 7.902 氧气 6.05 130.70 130.29 合计 100 合计 表14,加入废钢的物料平衡表(以100kg(铁水+废钢)为基础) 收入 支出 项目 质量 % 项目 质量 % 铁水 85.37 76.51 钢水 92.58 83.23 废钢 14.63 13.11 炉渣 6.44 5.79 石灰 1.76 1.58 炉气 9.59 8.62 硅锰加入量 WMn= 石灰石 1.20 1.07 喷溅 0.85 0.77 轻烧白云石 1.71 1.53 烟尘 1.28 1.15 硅铁加入量 Wsi= 炉衬 0.17 0.15 渣中铁珠 0.48 0.44 氧气 6.75 6.05 合计 111.58 100 合计 111.24 100 表15,铁合金中元素烧损量及产物量 烧损量 类别 元素 脱氧量 成渣量 炉气量 1.91x1.80%x10%= 0.003 C 0.009 0.013 1.91x68.00%x10%= 0.130 Mn 0.038 0.167 1.91x18.00%x25%= 0.086 Si 0.098 0.184 硅锰合金 P S Fe 0.219 合计 0.145 0.351 0.013 0.30x2.50%x100%= 0.007 Al 0.007 0.014 0.30x0.50%x20%= 0.0003 Mn 0.0001 0.0004 0.30x75.00%x25%= 0.0559 Si 0.064 0.120 硅铁 P S Fe 0.064 合计 0.071 0.134 总计 0.282 0.216 0.485 0.013 附表,脱氧合金化后的钢水成分 0.031 (0.10%+ x100%)= 0.133% 94.70 0.257+0.168 x100%= 0.449% 94.70 1.167+0.001 (0.140%+ x100%)= 1.373% 94.70 0.004 (0.025%+ x100%)= 0.030% 94.70 0.001 (0.025%+ x100%)= 0.026% 94.70 表16,总物料平衡表 收入 质量 % 项目

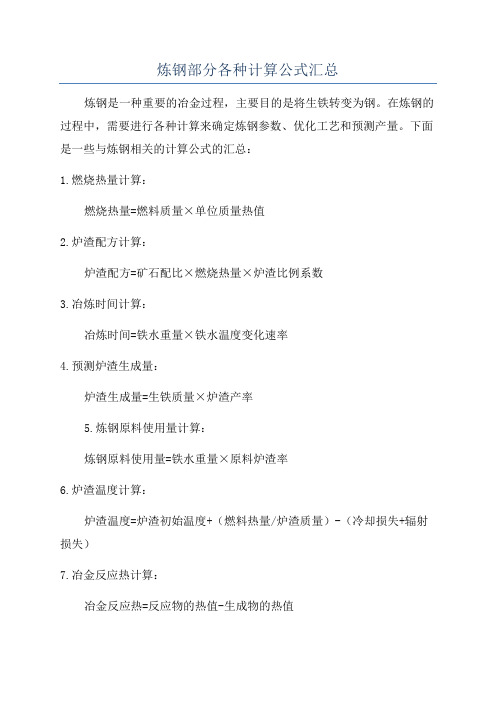

炼钢部分各种计算公式汇总

炼钢部分各种计算公式汇总炼钢是一种重要的冶金过程,主要目的是将生铁转变为钢。

在炼钢的过程中,需要进行各种计算来确定炼钢参数、优化工艺和预测产量。

下面是一些与炼钢相关的计算公式的汇总:1.燃烧热量计算:燃烧热量=燃料质量×单位质量热值2.炉渣配方计算:炉渣配方=矿石配比×燃烧热量×炉渣比例系数3.冶炼时间计算:冶炼时间=铁水重量×铁水温度变化速率4.预测炉渣生成量:炉渣生成量=生铁质量×炉渣产率5.炼钢原料使用量计算:炼钢原料使用量=铁水重量×原料炉渣率6.炉渣温度计算:炉渣温度=炉渣初始温度+(燃料热量/炉渣质量)-(冷却损失+辐射损失)7.冶金反应热计算:冶金反应热=反应物的热值-生成物的热值8.炉温控制计算:炉温控制=炉温目标值-炉温测量值9.耗氧量计算:耗氧量=氧气流量×氧浓度×燃烧公式系数10.炉渣替代率计算:炉渣替代率=炉渣替代量/炉渣生成量11.冷却水量计算:冷却水量=冷却热量/剪切热12.制氧气量计算:制氧气量=铁水含氧量×铁水重量×(氧气纯度/100)13.吹氧流量计算:吹氧流量=制氧气量/铁水供氧时间14.坩埚温度计算:坩埚温度=铁水温度+气氛温度15.炉水质量计算:炉水质量=炉水比例×矿石质量以上是一些与炼钢相关的计算公式的汇总。

当然,实际的炼钢过程非常复杂,还需要考虑其他因素如温度、压力、流量等等。

这些公式只是提供了一些基本的计算方法,实际应用中还需要根据具体情况进行适当的调整和修正。

整合版 转炉炼钢 计算部分

精心整理转炉炼钢部分1.>已知转炉造渣碱度要求为3.0,铁水中含Si为1.2%,石灰有效CaO为70%,试计算吨钢石灰加入量是多少?解:石灰加入量=(2.14[%Si]/%CaO有效)×R×100=(2.14×1.2%/70)×3×1004.>已知在钢液中,元素百分含量(xi):碳0.11%,硅0.21%,锰0.42%,磷0.02%,硫0.03%,铜0.06%,其余成分不计。

各元素含1%对钢液凝固影响值(△ti)为:碳90,硅6.2,锰1.7,磷28,硫40,铜2.6;纯铁凝点为1539℃。

计算Q195的液相线温度(T液)。

解:T液=1539-∑(xi·△ti)=1539-0.11×90-0.21×6.2-0.42×1.7-0.02×28-0.03×40-0.06×2.6=1525℃答:Q195的液相线温度ΔT为1525℃5.>已知:铁水含硅0.80%,硅铁含硅74%,铁水装入量50t,要求配后铁水含硅1.2%,求硅铁配加量(kg)。

解:设:配加的硅铁为Xkg;由硅守恒得出下面方程式:50000×0.008+0.74X=(50000+X)×0.012得:X=274.73kg答:配加的硅铁两位274.73kg。

进入渣中的锰量=5.8-1.53=4.27kg渣量=4.27/3.92%=108.9kg渣量占钢水量的比例=108.9/900=12.1%答:产生的渣量为108.9kg,渣量占钢水量的比例为12.1%8.>根据锰平衡计算转炉渣量。

已知:(1)铁水36t,含锰0.20%;(2)废钢8t,含锰0.45%;(3)散状料带入锰忽略不计;(4)钢水量40t,残锰0.05%;(5)终点炉渣含锰2.20%。

解:(1)锰的带入=铁水带锰+废钢带锰=36×1000×0.20%+8×1000×0.45%=72+36=108kg(2)锰的产出=钢水带锰+炉渣锰=1538-0.45×90-0.27×6.2-0.65×1.7-0.018×28-0.02×40-0.05×2.6=1493℃答:45钢的液相线温度为1493℃。

转炉炼钢设备和工艺

炉型主要尺寸的确定

b)筒球形熔池: 圆柱体和球缺两部分组成。 考虑炉底稳定性和熔池适当深度,一般球缺体的半径R为熔 池直径的1.1~1.25倍。国外大于200t转炉为0.8~1.0倍。 当R=1.1D时,金属熔池的体积为:

V熔 0.79H0D2 0.046D3

因此:熔池深度为:

V熔 0.046D3 H0 0.79D 2

炉型主要尺寸的确定

b)锥球形熔池: 由倒锥台和球缺体两部分组成。 据统计,球缺体曲率半径R=1.1D,球缺体高h2=0.09D, 倒锥台地面直径d1=(0.895~0.92)D。 熔池体积为:

V熔 0.70H0D2 0.0363 D3

熔池深度为:

V熔 0.0363D 3 H0 0.70D 2

炉底寿命短 炉容小 钢水含氮高 喷溅 污染 废钢比低

生产率高 N 、P 、 S 、 C 、 O 低 渣内FeO低 无喷溅 污染低 废钢比低 全 低 吹 O2+ 石 灰 粉

顶底复合吹氧+ 全量废钢 喷吹煤粉 大量高热值废 废钢预热 气 喷石灰粉 二次燃烧 很高废钢比 大量高热值废气

转炉炼钢车间设备组成

炉型主要尺寸的确定

h2 H0 H身 H帽 H内 H总 D D壳 d D出 一球缺高度; 一熔池深度; 一炉身高度; 一炉帽高度; 一转炉有效高度; 一转炉总高 一熔池直径; 一炉壳外径; 一炉口内径; 一出钢日直径; 一炉帽倾角

筒球型氧气顶吹转炉主要尺寸

炉型主要尺寸的确定

熔池直径(D): 转炉熔池在平静状态时金属液面的直径。 计算方法: G D K t 推荐经验公式:

氧气顶吹转炉总图

转炉系统设备

炉型 炉壳 炉体支撑 转炉倾动机构

炼钢部分各种计算公式汇总

炼钢部分各种计算公式汇总————————————————————————————————作者: ————————————————————————————————日期:炼钢部分各种计算公式汇总1、转炉装入量装入量=错误!未定义书签。

2、氧气流量Q=错误!Q-氧气流量(标态),错误!或 错误!V-1炉钢的氧气耗量(标态),m3; t-1炉钢吹炼时间,min 或h 3、供氧强度 I=错误!I-供氧强度(标态),错误!未定义书签。

; Q -氧气流量(标态),错误!;T-出钢量,t注:氧气理论计算值仅为总耗氧量的75%~85%。

氧枪音速计算 α=(κgR T)1/2m/sα—当地条件下的音速,m/s ;κ—气体的热容比,对于空气和氧气,κ=1.4;g —重力加速度,9.81m/s 2;R —气体常数,26.49m/κ。

马赫数计算 M=ν/αM —马赫数;ν—气体流速,m/s ;α—音速,m/s。

冲击深度计算h冲=K 错误!未定义书签。

h 冲—冲击深度,m ;P0—氧气的滞止压力(绝对),㎏/㎝2;d0—喷管出口直径,m ;H 枪—枪位,m;ρ金—金属的密度,㎏/m 3;d c —候口直径,m ;B —常数,对低粘度液体取作40;K —考虑到转炉实际吹炼特点的系数,等于40。

在淹没吹炼的情况下,H=0,冲击深度达到最大值,即 hma x=P 00.5·d00.6ρ金0.4有效冲击面积计算R=2.41×104(错误!未定义书签。

)2R—有效冲击半径,m ;νmax —液面氧射流中心流速,m/s; νm ax =ν出错误!·错误!未定义书签。

ν出—氧射流在出口处的流速,m/s 。

金属-氧接触面积计算在淹没吹炼时,射流中的金属液滴重是氧气重量的3倍,吹入1m3氧气的液滴总表面积(金属-氧气的接触面积): S Σ=\f (3G 金,r 平均·ρ金)G金—1标米3氧气中的金属液滴重量=3×1.43㎏;r 平均—液滴的平均半径,m ;ρ金—金属液的密度,7×103㎏/m 3。

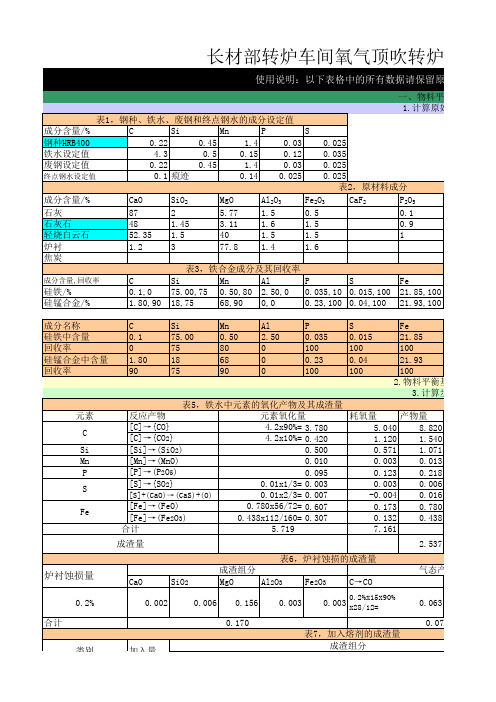

转炉物料平衡及热平衡计算

顶底复吹转炉炼钢的物料平衡和热平衡计算1 物料平衡计算1.1 计算原始数据基本原始数据有:冶炼钢种及成分、铁水和废铁的成分、终点钢水成分;造渣用溶剂及炉衬等原材料成分;脱氧和合金化用铁合金的成分及回收率;其他工艺参数。

1.1.2物料平衡的基本项目收入项有:铁水、废钢、溶剂(石灰、萤石、轻烧白云石)、氧气、炉衬蚀损、铁合金。

支出项有:钢水、炉渣、烟尘、渣中铁珠、炉气、喷溅。

1.1.3 计算步骤以100㎏铁水为基础进行计算。

第一步:计算脱氧和合金化前的总渣量及其成分。

总渣量包括铁水中元素氧化,炉衬腐蚀和加入溶剂的成渣量。

其各项成渣量分别列于表5-5~表5-7。

总渣量及成分如表5-8所示:①由CaO还原出的氧量;消耗CaO量=0.02×56/32=0.035㎏。

SiO 2=1.710+0.009+0.028+0.020=1.767㎏;因设定终渣碱度R=3.5,故石灰加入量为:5.285/(88.0%-3.5×2.50%)=6.67㎏②.石灰加入量=(石灰中CaO 含量)-(石灰中S →CaS 自耗的CaO 量)①.表中除(FeO)和(Fe2O3)以外的总渣量为6.779+1.934+1.052+0.137+0.452+0.440+0.422+0.031=11.238㎏,而终渣Σω(FeO)=15%(表5-4),故总渣量为11.238/86.75%=12.955㎏。

②.ω(FeO)=12.910×8.25%=1.069㎏ ω(Fe2O3)=12.910×5%-0.033-0.005-0.008=0.602㎏第二步:计算氧气消耗量。

氧气的实际消耗量系消耗项目与供入项目之差。

见表5-9第三步:计算炉气量及其成分。

炉气中含有CO 、CO2、N2、SO2和H2O.其中CO 、CO2、SO2和H2O 可由表7-5~表7-7查得,O2和N2则由炉气总体积来确定。

现计算如下:炉气总体积V ΣV ∑=g V +0.5%V ∑+991 (%5.0324.22+s G V ∑-x V )=5.9832/4.22007.010.77.0998.79950.987.099⨯-⨯+⨯=-+Vx Gs Vg =8.089 m ³式中Vg ——CO 、CO2、SO2和H2O 各组分总体积,m ³。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

转炉炼钢合金计算公式

转炉炼钢是一种常用的冶炼方法,用于生产各种合金钢材。

在转炉炼钢过程中,需要根据原料的成分和目标钢材的化学成分来计算所需添加的合金元素。

转炉炼钢合金计算公式常用于确定合金元素的加入量,以达到所需的化学成分。

以下是一些常见的转炉炼钢合金计算公式:

1. 合金钢的含碳量计算公式:

C = (Ct - Cm) × Wm / (Wt - Wm)

其中,C是所需的目标含碳量,Ct是目标钢材的含碳量,Cm是原料的含碳量,Wm是原料的质量,Wt是目标钢材的质量。

2. 合金元素添加量计算公式:

Qe = (Ce - Cb) × Wb / (1 - Ce)

其中,Qe是合金元素的添加量,Ce是目标钢材的所需含量,Cb

是原料中合金元素的含量,Wb是原料的质量。

3. 铜合金的计算公式:

Cu = (Cu1 × W1 + Cu2 × W2 + ... + Cun × Wn) / (W1 + W2 + ... + Wn)

其中,Cu是所需的目标含铜量,Cu1是合金元素1的含铜量,W1

是合金元素1的质量,Cu2是合金元素2的含铜量,W2是合金元素2的质量,Cun是合金元素n的含铜量,Wn是合金元素n的质量。

这些公式可以根据实际情况进行适当的调整和修改,以满足不同合金钢材的需求。

在实际操作中,还需要考虑其他因素,如原料的含水量、炉温、炉气成分等,以确保钢材的质量和性能。