CVD制程工艺及设备介绍

CVD制程介绍

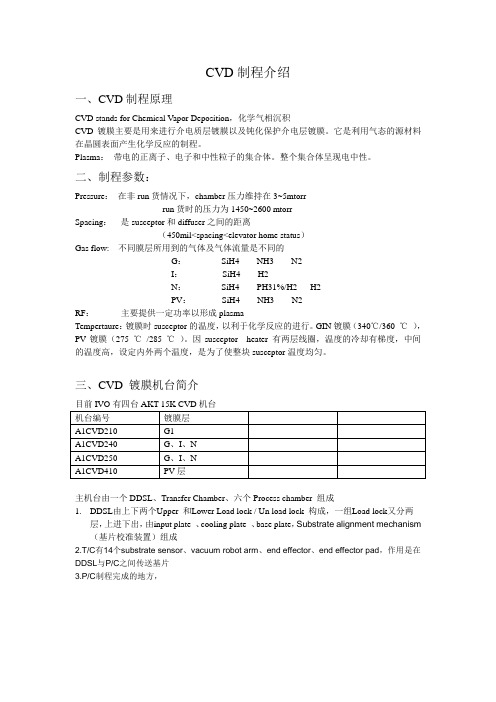

CVD制程介绍一、CVD制程原理CVD stands for Chemical Vapor Deposition,化学气相沉积CVD镀膜主要是用来进行介电质层镀膜以及钝化保护介电层镀膜。

它是利用气态的源材料在晶圆表面产生化学反应的制程。

Plasma:带电的正离子、电子和中性粒子的集合体。

整个集合体呈现电中性。

二、制程参数:Pressure:在非run货情况下,chamber压力维持在3~5mtorrrun货时的压力为1450~2600 mtorrSpacing:是susceptor和diffuser之间的距离(450mil<spacing<elevator home status)Gas flow: 不同膜层所用到的气体及气体流量是不同的G:SiH4 NH3 N2I:SiH4 H2N:SiH4 PH31%/H2 H2PV:SiH4 NH3 N2RF:主要提供一定功率以形成plasmaTempertaure:镀膜时susceptor的温度,以利于化学反应的进行。

GIN镀膜(340℃/360 ℃),PV镀膜(275 ℃/285 ℃)。

因susceptor heater 有两层线圈,温度的冷却有梯度,中间的温度高,设定内外两个温度,是为了使整块susceptor温度均匀。

三、CVD 镀膜机台简介主机台由一个DDSL、Transfer Chamber、六个Process chamber 组成1.DDSL由上下两个Upper 和Lower Load lock / Un load lock 构成,一组Load lock又分两层,上进下出,由input plate 、cooling plate 、base plate,Substrate alignment mechanism (基片校准装置)组成2.T/C有14个substrate sensor、vacuum robot arm、end effector、end effector pad,作用是在DDSL与P/C之间传送基片3.P/C制程完成的地方,Process Chamber的构造pump Shadow frame。

cvd化学气相沉积工艺

CVD(化学气相沉积)是一种重要的薄膜生长工艺,广泛应用于半导体、光电子、纳米材料和涂层工业中。

以下是CVD工艺的基本概述:1. 概念:CVD是一种通过将气体前体化合物沉积在固体表面上来生长薄膜或涂层的工艺。

这些前体气体通过加热可升华或分解,然后在基底表面反应并形成所需的材料。

2. 基本步骤:CVD工艺包括以下基本步骤:a. 前体气体引入:气体前体化合物以气体或液体形式引入反应室。

b. 基底准备:基底通常是硅片、玻璃、金属等,必须事先准备,例如清洗和加热,以确保薄膜附着良好。

c. 气体分解或反应:前体气体在高温下分解或反应,生成反应产物。

d. 反应产物沉积:反应产物沉积在基底表面,形成所需的薄膜或涂层。

e. 废气排放:废气将未反应的气体和副产物排出反应室。

3. 温度和压力控制:控制CVD工艺的温度和压力非常重要。

温度通常高于反应气体的沸点,以确保气体前体可以蒸发或分解。

压力可以调整以控制气体的浓度和反应速率。

4. 类型:CVD工艺有多种类型,包括:a. 热CVD:在高温下进行,常用于硅片生产等。

b. 低压CVD(LPCVD):在较低的压力下进行,适用于高质量薄膜的生长。

c. PECVD(等离子体增强化学气相沉积):使用等离子体激活气体前体,通常用于生长氢化非晶硅薄膜等。

d. MOCVD(金属有机化学气相沉积):用于生长半导体材料,如GaAs、InP等。

5. 应用:CVD工艺在半导体制造、光电子器件、太阳能电池、涂层技术、纳米材料制备等领域具有广泛应用。

它用于生长晶体薄膜、导电涂层、光学涂层、硅片的外延生长等。

6. 控制和监测:CVD工艺需要精确的温度、压力和气体流量控制,以及监测反应产物和废气的化学成分。

总之,CVD是一种重要的化学气相沉积工艺,可用于生长各种薄膜和涂层,广泛应用于多个工业领域,是现代微电子和纳米技术的基础之一。

CVD工艺原理及设备介绍

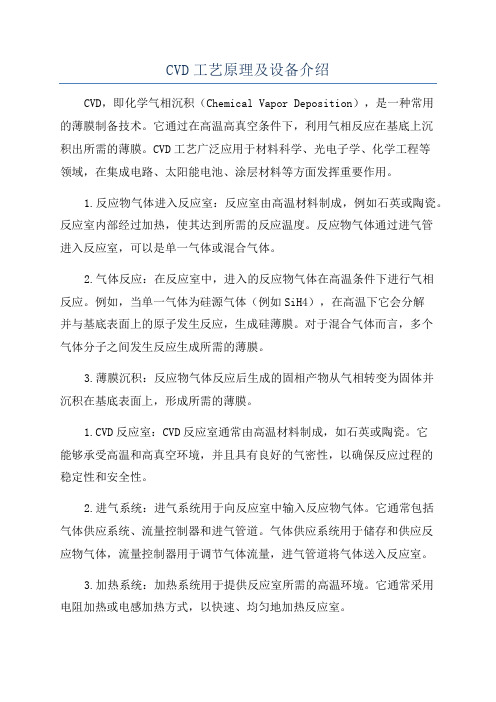

CVD工艺原理及设备介绍CVD,即化学气相沉积(Chemical Vapor Deposition),是一种常用的薄膜制备技术。

它通过在高温高真空条件下,利用气相反应在基底上沉积出所需的薄膜。

CVD工艺广泛应用于材料科学、光电子学、化学工程等领域,在集成电路、太阳能电池、涂层材料等方面发挥重要作用。

1.反应物气体进入反应室:反应室由高温材料制成,例如石英或陶瓷。

反应室内部经过加热,使其达到所需的反应温度。

反应物气体通过进气管进入反应室,可以是单一气体或混合气体。

2.气体反应:在反应室中,进入的反应物气体在高温条件下进行气相反应。

例如,当单一气体为硅源气体(例如SiH4),在高温下它会分解并与基底表面上的原子发生反应,生成硅薄膜。

对于混合气体而言,多个气体分子之间发生反应生成所需的薄膜。

3.薄膜沉积:反应物气体反应后生成的固相产物从气相转变为固体并沉积在基底表面上,形成所需的薄膜。

1.CVD反应室:CVD反应室通常由高温材料制成,如石英或陶瓷。

它能够承受高温和高真空环境,并且具有良好的气密性,以确保反应过程的稳定性和安全性。

2.进气系统:进气系统用于向反应室中输入反应物气体。

它通常包括气体供应系统、流量控制器和进气管道。

气体供应系统用于储存和供应反应物气体,流量控制器用于调节气体流量,进气管道将气体送入反应室。

3.加热系统:加热系统用于提供反应室所需的高温环境。

它通常采用电阻加热或电感加热方式,以快速、均匀地加热反应室。

4.泵系统:泵系统用于建立和维持反应室内的高真空环境。

它可以采用机械泵、分子泵或离子泵等不同类型的泵,以实现有效的气体抽取和排放。

5.控制系统:控制系统用于监控和调节CVD过程中的各个参数,如温度、气体流量、制备时间等。

它通常由传感器、控制器和数据记录设备组成,以确保制备过程的可重复性和稳定性。

总之,CVD工艺是一种重要的薄膜制备技术,通过在高温高真空条件下将气相物质沉积到基底表面上,实现薄膜的制备。

cvd的工艺流程

cvd的工艺流程那咱就开始唠唠CVD的工艺流程哈。

CVD呢,它全称叫化学气相沉积。

这可是个很有趣的技术哦。

一、反应气体的准备。

CVD的第一步呀,就是要准备那些反应气体。

就像是做菜要先准备食材一样。

这些气体可都是有讲究的呢。

比如说,可能会用到硅烷(SiH₄)之类的气体。

这些气体得保证纯度比较高,要是不纯呀,就像做饭的时候食材坏了一样,后面做出来的东西肯定不行。

这些气体要通过特殊的管道系统输送到反应室,管道得密封得严严实实的,可不能让气体偷偷跑掉啦。

二、反应室里的事儿。

接下来就是反应室这个大舞台啦。

反应室的环境很关键哦。

它里面的温度、压力都得控制得恰到好处。

温度就像是反应的指挥棒,不同的反应可能需要不同的温度。

比如说有的可能要几百度,有的可能要上千度呢。

压力也很重要,就像给反应营造一个舒适的氛围一样。

在这个反应室里,那些反应气体在高温或者其他条件的作用下,就开始发生奇妙的化学反应啦。

原子呀,分子呀,就像一群调皮的小精灵,开始重新组合排列。

三、沉积过程。

在反应室里发生反应的时候呢,就会有物质沉积下来。

这就好比是盖房子的时候,一块一块的砖头慢慢垒起来。

这些沉积下来的物质可能会在基底上形成一层薄膜,这薄膜的质量就取决于前面那些步骤做得好不好啦。

如果前面气体不纯,或者反应室的条件没控制好,那这薄膜可能就会有很多缺陷,就像一件漂亮衣服上有很多破洞一样,肯定不好看也不实用呀。

而且沉积的速度也很关键呢,太快了可能会导致薄膜不均匀,太慢了又会影响效率。

四、反应后的处理。

等反应结束了,可还没算完事儿呢。

还得对沉积好的东西进行处理。

就像是做完菜得装盘,还要稍微装饰一下一样。

要把它从反应室里取出来,然后可能要进行一些清洗呀,检测呀之类的操作。

清洗是为了把一些杂质去掉,检测就是看看这东西到底做得合不合格。

要是不合格,可能就得重新调整工艺,再做一次。

这就像是考试没考好,得重新复习再考一次一样。

CVD的工艺流程其实很复杂的,每一个小步骤都像是一颗小珠子,串起来才能成为一个漂亮的项链。

cvd薄膜沉积设备真空腔体 制造工艺

cvd薄膜沉积设备真空腔体制造工艺

1. 设计:根据设备的要求和应用场景进行腔体设计,包括腔体形状、尺寸、材料等。

2. 材料准备:根据设计要求选择合适的材料,通常选用不锈钢或其他高温耐压材料。

3. 制造腔体壁板:将材料切割成相应的尺寸,通过机械加工和焊接等方法制造腔体壁板。

4. 腔体组装:根据设计图纸进行腔体组装,将制造好的壁板进行焊接或螺栓连接。

5. 各种接口安装:根据具体的设备要求,将真空度测试口、进出样口、电源接口等安装在腔体上。

6. 真空密封:将腔体进行真空密封处理,通常采用焊接或者密封胶等方法,确保腔体具备良好的气密性。

7. 冷却系统安装:将腔体上的冷却系统安装好,确保腔体能够及时散热。

8. 泄漏检测:对腔体进行泄漏检测,确保腔体密封效果良好。

9. 高温处理:将腔体进行高温处理,以提高腔体的耐高温性能。

10. 表面处理:对腔体的表面进行喷涂、抛光等处理,提高腔

体的美观性和耐腐蚀性。

以上是cvd薄膜沉积设备真空腔体的制造工艺的一般步骤,具体的制造工艺还需根据设备的要求和设计进行调整。

半导体cvd工艺

半导体cvd工艺一、概述半导体CVD工艺是一种化学气相沉积技术,用于在半导体材料表面上生长薄膜。

它是制造集成电路和其他微电子器件的关键工艺之一。

本文将详细介绍半导体CVD工艺的流程、设备和应用。

二、工艺流程1. 基础材料准备在进行CVD之前,需要准备基础材料。

这包括半导体衬底(例如硅片)、预处理步骤和清洗步骤。

2. 气源准备CVD需要气源来提供反应物质。

常见的气源包括硅烷、三甲基铝、二甲基锗等。

3. 反应室设置反应室是进行CVD反应的地方。

它通常由高温炉子和反应器组成。

在进行CVD反应之前,需要将反应器清洗干净,并将所需的气源送入反应室中。

4. 气态淀积层生长一旦所有材料和设备都准备就绪,就可以开始进行气态淀积层生长了。

在此过程中,所需的气源会被引入到高温反应室中,然后在半导体衬底表面上沉积一层薄膜。

5. 氧化在CVD过程结束后,需要进行氧化处理。

这通常包括将样品放入氧化炉中,在高温和高压下进行氧化反应。

这个步骤可以增强薄膜的质量和稳定性。

6. 后处理最后,需要进行后处理步骤,以确保薄膜的完整性和可靠性。

这可能包括清洗、退火或其他处理方法。

三、设备1. 反应器反应器是CVD工艺的核心部件。

它是一个密封的容器,用于将气源送入其中,并在高温下使其反应并沉积到半导体衬底上。

2. 气源系统气源系统用于将所需的气源输送到反应器中。

它通常由几个瓶子、阀门、流量计和管道组成。

3. 炉子炉子是用于加热反应器的设备。

它可以通过控制温度来控制CVD过程中的反应速率和沉积速率。

4. 气相分析仪气相分析仪用于监测CVD过程中产生的气体。

它可以帮助确定反应条件是否正确,并且可以检测到任何意外的气体泄漏。

5. 氧化炉氧化炉用于进行氧化处理,以增强薄膜的质量和稳定性。

它通常由一个密封的炉子和一个高温和高压的环境组成。

四、应用1. 集成电路制造CVD工艺是制造集成电路中各种元件所需的关键步骤之一。

它可以用于生长多种材料,包括二氧化硅、多晶硅、金属等。

化学气相沉淀法(CVD)

随着工业生产要求的不断提高,CVD的工艺及设备得到不断改进,不 仅启用了各种新型的加热源,还充分利用等离子体、激光、电子束等 辅助方法降低了反应温度,使其应用的范围更加广阔。与此同时交叉、 综合地使用复合的方法,不仅启用了各种新型的加热源,还充分运用 了各种化学反应、高频电磁( 脉冲、射频、微波等) 及等离子体等效应 来激活沉积离子,成为技术创新的重要途径。但是,目前CVD工艺中 常用的NH3、H2S等气体,或有毒性、腐蚀性,或对空气、湿度较为 敏感。因此,寻找更为安全、环保的生产工艺以及加强尾气处理的研 究在环境问题日益突出的今天有着尤其重要的意义。

三、CVD设备

四、CVD制备超细粉特点

(1)沉积物众多,它可以沉积金属、碳化物、氮化物、氧化物和硼化物 等,这是其他方法无法做到的; (2)产物粒子细,形貌单一 ; (3)具有良好的单分散性; (4) 粒子具有较高的纯度 (5) 设备简单、操作维护方便、灵活性(Chemical vapor deposition,简称CVD)是近几十年发展起 来的制备无机材料的新技术。化学气相沉积法已经广泛用于提纯物质、研制 新晶体、沉积各种单晶、多晶或玻璃态无机薄膜材料。这些材料可以是氧化 物、硫化物、氮化物、碳化物,也可以是二元或多元的元素间化合物,而且 它们的物理功能可以通过气相掺杂的沉积过程精确控制。目前,用CVD技术 所制备的材料不仅应用于宇航工业上的特殊复合材料、原子反应堆材料、刀 具材料、耐热耐磨耐腐蚀及生物医用材料等领域,而且还被应用于制备与合 成各种粉体料、新晶体材料、陶瓷纤维及金刚石薄膜等。

1、制备超细陶瓷材料 超细粉表面积大, 烧结温度降低,可以使其成为一种有效的烧结添加 剂。 2、制备晶体或晶体薄膜 CVD最主要的应用之一是在一定的单晶基体上沉积外延单晶层。 3、制备梯度功能材料

CVD工艺简介

NH3在过量的情况下,HCl与NH3继续反应:HCl+ NH3 = NH4Cl

合并为:10NH3+ 3SiH2Cl2 = Si3N4 + 6H2 + 6NH4Cl

目前我们生产使用的温度是780℃,压力为375mt。

在VLSL工艺中,由于沿器件有源区方向上的场氧侵蚀和场注入杂质的横向扩散,使得LOCOS工艺受到很大的限制,场氧的横向侵蚀使LOCOS氧化层和栅氧的交界面形成类似鸟嘴的结构,随着工艺条宽的不断减少,鸟嘴的大小必须加以控制,而SI3N4与硅之间的应力很大,为了避免对硅表面的应力损伤,在硅表面与SI3N4膜之间插入一层薄的SIO2作为应力缓冲层。因此我们常用的方法是通过改变SIN与二氧的厚度比来减少鸟嘴大小,其中鸟头的高度和鸟嘴的宽度与SI3N4的厚度成反比,与应力缓冲层SIO2的厚度成正比。一般来说该比例越大,鸟嘴越小,但比例过大又影响到硅岛侧壁和表面的缺陷密度而引起漏

二、低压化学气相淀积Si3N4

LP Si3N4在工艺中主要作为局部氧化的掩蔽膜,电容的介质膜等。CMOS工艺最常用的隔离技术就是LOCOS(硅的选择氧化),它以氮化硅为掩膜实现了硅的选择氧化,在这种工艺中除了形成有源晶体管的区域外,其他所有重掺杂硅区上均生长一层厚的氧化层,该厚氧化层通常称为场氧。在工艺中我们通常使用的气体是:NH3+ DCS(SiH2Cl2)。这两种气体的反应生成的Si3N4质量高,副产物少,膜厚均匀性极佳,而且是气体源便于精确控制流量,是目前国内外普遍采用的方法。

间的距离,可以很小,那是因为这个系统是操作在表面反应速率限制的模式下。

在低压化学气相沉积法的反应器中,反应压力

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Clc D(漏电极) Drain

CVD工程在TFT流程中的作用

Pas-SiNx层

a-Si层 G-SiNx 层

N+ a-Si层

TFT断面图

CVD各层膜的用途及特性要求

作用 特性要求

G-SiNx(栅极绝缘层) a-Si(通道层)

N+ a-Si(欧姆接触层) Pas-SiNx(绝缘保护层)

绝缘保护 电子沟道

膜质确认的目的

•维持品质 (如TFT特性)

•确认装置的状态(如MFC/RF/真空计是否异常)

影响膜质的工艺参数

参数 基板温度 通常对膜质的影响 膜的致密性,组份 备注

气体流量

气体流量比 RF Power Pressure Spacing 成膜时间

沉积速度

膜的折射率,组份 沉积速度,组份 沉积速度 沉积速度 膜厚 Pressure和Spacing对于膜厚分布影响较大 沉积速度影响设备生产节拍

CVD制程工艺及设备介绍

2014年05月10日 李广录

主要内容

1.PECVD制程工艺介绍 2.PECVD设备介绍

PECVD制程工艺介绍

1.TFT-LCD基本概念 2.CVD工程目的及原理介绍 3.PECVD设备及反应原理 4.工艺参数及检查项目

TFT-LCD基本概念

Thin Film Transistor Liquid Crystal Display 薄膜晶体管液晶显示器

等离子体是宇宙中存在最广泛的一种物态,目前观测到的宇宙物质中, 99%都是等离子体, 但分布的范围很稀薄。

注意点

非束缚性:异类带电粒子之间相互“自由”,等离子体的基本粒子元是带正负电荷的粒子 (电子、离子),而不是其结合体。

粒子与电场的不可分割性:等离子体中粒子的运动与电场(外场以及粒子产生的自洽场)的 运动紧密耦合,不可分割。 集体效应起主导作用:等离子体中相互作用的电磁力是长程的库仑力。

关键点 •经由化学反应或热分解 •薄膜的材料源由外加气体供给 •制程反应物必须为气相的形式

几种常见CVD比较

热CVD 种类 AP-CVD (Atmospheric Pressure CVD) LP-CVD(Low Pressure CVD)

成膜气体 真空腔室

等离子CVD PE-CVD (Plasma enhanced CVD)

•

PECVD Process Parameter

• • • • • Gas flow rate (SiH4, NH3, H2, PH3 1%/H2, N2, Ar, NF3) Chamber Pressure……. (pumping speed, throttle valve position) RF Power Substrate temperature Electrode spacing

图例

PECVD原理

反应气体在高温和高频射频电源作用下形成等离子体(整体呈现电中 性),等离子体中含有正离子、负离子,自由基以及活性基等,这些活性基 团通过化学反应和吸附结合作用,形成固体化合物的过程。

PECVD反应示意图

气体 原料 等离子体 与电子碰 撞 离子 激发 分解 析出 吸着 表面反应 化学反应 二次生成物 未反应 气体 排气

脱离

堆积 基板加热

再吸着

PECVD反应过程

(1)电子和反应气体发生碰撞,产生大量的活性基; (2)活性基被吸附在基板上,进行表面反应; (3)被吸附的原子在自身动能和基板温度的作用下,在基板表面迁移,选择能量最低的点堆 积下来; (4)同时,基板上的原子不断脱离周围原子的束缚,进入等离子体气氛中参与化学反应,达 到动态的平衡; (5)不断地补充原料气体,使原子沉积速率大于原子逃逸速率,薄膜持续生长; (6)二次生成物和未反应的气体会经排气口排出。

信号线性传输 绝缘保护

电介质系数高 电子迁移率高

形成欧姆接触 抗化学腐蚀性好,抗潮湿

CVD原理介绍

CVD (Chemical Vapor Deposition )化学气相沉积

借由气体混合物发生的化学反应,包括利用热能、等离子体(Plasma)或 紫外光(UV)照射等方式,在基板 (Substrate)表面上沉积一层固态化合物 的过程。

光刻(Lithograph)

湿蚀刻 (WET Etch)

ቤተ መጻሕፍቲ ባይዱ

干蚀刻 (Dry Etch)

Resist剥离

外观检查

Pattern修正(断 线修正)

CVD工程在TFT流程中的作用

Pas-SiNx N+ a-Si 像 素 电 极 a-Si

G-SiNx Drain电极 TFT模式图(平面) TFT模式图(断面)

TFT-LCD 结构图

偏光片 CF 黑矩阵 玻璃

公共电极

液晶层

扫描线 TFT 信号线

象素电极

偏光片 背光源

TFT-LCD名词解释

分辨率(Display Resolution ):显示器上水平方向和垂直方向上相素 (Pixel)的数目。注:一个相素有R、G、B三个子相素(Sub-Pixel)。 对比度(Contrast Ratio):显示器最大亮度值(全白)与最小亮度值(全黑) 之比值。一般TFT-LCD的对比值为200:1至400:1。 视角(Viewing Angle):在大角度观看的情况下,显示器亮暗对比变差会 使画面失真,而在可接受的观测角度范围就称为视角。 反应时间(Response Time):从输入信号到输出影像所经历的时间,一般 液晶显示器反应时间为20~30毫秒。(标准电影格式每画面为40毫秒)

Heat chamber

Transfer chamber (with vacuum robot) Gas panel Mainframe control tower

Batch preheats substrates prior to processing.

Contains a vacuum robot that moves substrates under vacuum between chambers. Controls process gas flow to process chambers. Houses the mainframe power distribution, DC power supplies, mainframe VME controller, and heat chamber temperature controller.

人为产生等离子体的主要方法 其中辉光放电(Glow Discharge)所产生的等离子体在薄膜材料的制备技术中得到了非常广泛 的应用,Sputter和CVD设备采用的正是辉光放电来产生等离子体。

等离子体(Plasma)形成中电子碰撞引发的过程

类型 说明 分解(Dissociation) e+CCl4 →e+Cl+CCl3 电离(Ionization) e+Ar→2e+ Ar+ 激发(Excitation) 电子跃迁

外观检查 N+ Photo ①AM图像检查 ②AP缺陷数趋势 Array检查 Pas成膜工程 Pas 后斜光检查

1Lot/2days ①Trouble时 ②趋势监控 趋势监控 频度 4Pcs/Lot

N+ Photo ①AM图像检查 ②AP缺陷数趋势

①Trouble时 ②趋势监控

PECVD设备简介

1.CVD设备主机台AKT25K/25KAX 2.安全方面介绍

CVD工程使用的气体

3-Layer G-SiNx SiH4 ○ a-Si ○ N+ a-Si ○ Pas-SiNx ○ Cleaning

PH3(1%)/SiH4

NH3 N2 H2 Ar NF3 ○ ○ ○

○

○ ○ ○ ○ ○ ○

◎气体的性质(物理和化学性质),纯度等需考虑

工艺参数及检查项目

膜质及影响膜质的参数

成膜 气体 RF电源

设备简图

基板 Plasma

电 极

排气

加热器

排气

反应压力 基板温度 使用产业

大气 700~800℃ IC

真空 700~800℃ IC

真空 200~400℃ LCD,IC,Solar

PECVD反应原理

Plasma的概念

通常被视为物质除固态、液态、气态之外存在的第四种形态,它是一种 中性、高能量、离子化的气体,由是大量的带电的正粒子、负粒子(其中 包括正离子、负离子、电子、自由基和各种活性基团等)组成的集合体, 其中正电荷和负电荷的电量相等,故称等离子体(Plasma)。

Mainframe Structure

Item

DDSL Process chamber

Description

Pumps down incoming substrates and cools hot substrates prior to substrate unloading. Performs processes (serial or parallel) on single substrates with plasma enhanced chemical vapor deposition.

PECVD Films for TFT

• • • • • a-Si (SiH4,H2) SiH4 + H2 a-Si:H N+ a-Si (SiH4,H2 ,PH3 1% /H2) SiH4 + H2 + PH3 N+ a-Si:H SiNx (SiH4, NH3, N2) SiH4 + NH3 + N2 SiNx:H

Thin Film:薄膜,膜厚在um(10-6m)级以下 Transistor:电晶体,固态半导体元件,作为一种可变开关,基 於输入的电压可控制输出的电流 Liquid Crystal:液晶,不同轴向透光性不同,具有依照电场方 向旋转排列功能 Thin Film Transistor:Control the pixel signal on/off Liquid Crystal:Control the light polarization