201甲基硅油大生产工艺

甲基硅油制备工艺研究报告

甲基硅油制备工艺研究报告甲基硅油制备工艺研究报告摘要:本研究通过实验室规模的甲基硅油制备工艺研究,探讨了反应温度、反应时间、硅烷用量等因素对甲基硅油产率和质量的影响。

通过实验结果分析,建立了甲基硅油制备的最佳工艺条件,并对其生产工艺进行了经济评价。

1.引言甲基硅油是一种在工业和日用品制造中广泛使用的化学材料,具有优良的耐高温、抗老化和电绝缘性能。

它可用于润滑油、密封材料、胶粘剂等领域,因此对甲基硅油的制备工艺进行研究具有重要的实际意义。

2.实验方法2.1 实验设备和材料本实验主要使用的设备有反应釜、搅拌器、温度控制器等。

实验所需的主要材料为硅烷和溶剂。

2.2 反应工艺研究2.2.1 反应温度的影响在一定范围内,反应温度对甲基硅油的产率和质量具有重要影响。

实验中我们分别选取不同温度下进行反应,观察产率的变化。

结果显示,反应温度在80-100摄氏度之间,产率较高。

超过100摄氏度后,甲基硅油产率逐渐下降。

2.2.2 反应时间的影响反应时间也是甲基硅油制备过程中一个重要因素。

通过实验在不同反应时间下观察产率的变化,结果显示,随着反应时间的延长,甲基硅油产率逐渐增加,但当反应时间超过一定范围后,产率趋于稳定。

2.2.3 硅烷用量的影响硅烷是甲基硅油的重要原料,其用量对产率和质量同样具有影响。

在实验中,我们分别加入不同量的硅烷进行反应,观察产率的变化。

结果显示,硅烷用量在一定范围内对产率有着积极影响,但当用量超过一定限制时,产率反而下降。

3.甲基硅油制备的最佳工艺条件综合实验结果,我们得到了甲基硅油制备的最佳工艺条件为:反应温度为90摄氏度,反应时间为120分钟,硅烷用量为10 mL。

在这个条件下,甲基硅油的产率和质量均较高。

4.经济评价在甲基硅油制备工艺中,成本和产量是两个重要的经济指标。

本研究进行了初步的经济评价,计算了每单位甲基硅油的生产成本和预期的销售价格。

结果显示,在最佳工艺条件下,每单位甲基硅油的生产成本较低,且具有较高的利润空间。

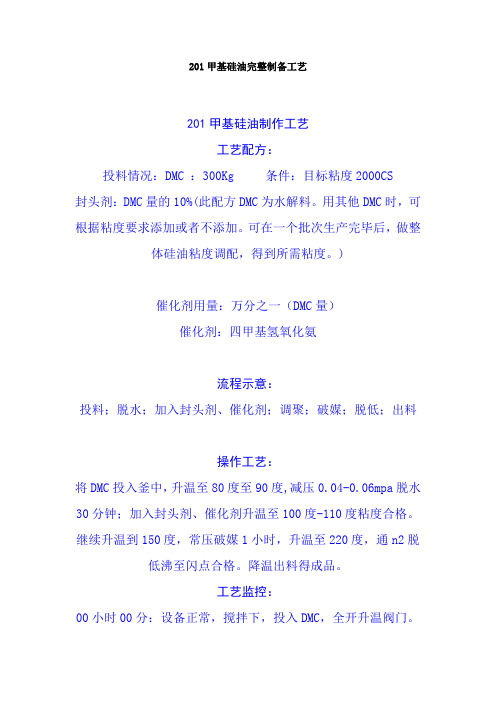

201甲基硅油制备工艺

201甲基硅油完整制备工艺201甲基硅油制作工艺工艺配方:投料情况:DMC :300Kg 条件:目标粘度2000CS封头剂:DMC量的10%(此配方DMC为水解料。

用其他DMC时,可根据粘度要求添加或者不添加。

可在一个批次生产完毕后,做整体硅油粘度调配,得到所需粘度。

)催化剂用量:万分之一(DMC量)催化剂:四甲基氢氧化氨流程示意:投料;脱水;加入封头剂、催化剂;调聚;破媒;脱低;出料操作工艺:将DMC投入釜中,升温至80度至90度,减压0.04-0.06mpa脱水30分钟;加入封头剂、催化剂升温至100度-110度粘度合格。

继续升温到150度,常压破媒1小时,升温至220度,通n2脱低沸至闪点合格。

降温出料得成品。

工艺监控:00小时00分:设备正常,搅拌下,投入DMC,全开升温阀门。

00小时15分:预备催化剂与封头剂00小时45分:升温至80度,关闭升温阀门。

00小时50分:升温85度停,适量开启升温阀门,恒温85度。

00小时55分:开启真空,减压至负压0.04-0.06MPA,脱水。

01小时25分:关闭真空。

加入催化剂和封头剂。

开启升温阀门。

01小时25分:升温到105度,关闭升温阀门。

01小时30分:升温110度停,适量开启升温阀门,恒温110度,调聚。

03小时30分:全开升温阀门,升温到145度。

03小时35分:常压下,保持150度,破媒。

04小时35分:将硅油毛料抽至电加热釜。

05小时00分:全开升温装置。

06小时00分:升温到215度,关闭部分升温装置,使稳定恒定在220度。

06小时05分:开启真空至负压0.09上,脱低。

06小时15分:釜内通氮气,并保证真空减压负压0.09上。

07小时35分:第一次闪点送检。

08小时35分:第二次闪点送检合格。

08小时35分:关闭氮气,关闭升温装置,开始降温。

甲基硅油生产工艺

甲基硅油生产工艺甲基硅油是一种常用的有机硅材料,具有低粘度、阻燃性、耐高温性等优点,在化工、工业、医药等领域广泛应用。

下面介绍一种甲基硅油的生产工艺。

首先,甲基硅油的原料是二甲基二氯硅烷。

二甲基二氯硅烷是一种有机硅化合物,化学式为(CH3)2SiCl2。

二甲基二氯硅烷的制备主要通过二甲基氯硅烷和氯化氢反应得到。

反应过程主要分为三步:首先,将二甲基氯硅烷加入反应釜中,并加入催化剂。

然后,利用加热反应釜使反应器温度保持在60-80摄氏度,常压下进行反应。

最后,通过蒸馏纯化得到二甲基二氯硅烷。

其次,甲基硅油的合成反应是二甲基二氯硅烷和硅酸钠的缩合反应。

反应过程主要分为四步:首先,将二甲基二氯硅烷加入反应釜中,并加入一定量的溶剂。

然后,加入硅酸钠,通过搅拌使其完全溶解。

接着,通过加热反应釜使反应器温度保持在80-100摄氏度,反应时间为4-6小时。

最后,通过蒸馏纯化得到甲基硅油。

甲基硅油生产的关键是控制反应条件和纯化工艺。

首先,反应温度要控制在适当的范围内,过高的温度会导致副产物生成,影响产率和纯度;过低的温度会使反应速率变慢,降低生产效率。

其次,反应时间需要根据具体情况进行调整,过短的反应时间会导致产物不完全生成,而过长的反应时间会浪费资源。

最后,蒸馏纯化过程是将产物中的杂质去除,得到纯净的甲基硅油。

蒸馏工艺需要注意控制温度和压力,以保证产物的纯度。

总的来说,甲基硅油的生产工艺包括了二甲基二氯硅烷的制备和甲基硅油的合成反应及纯化过程。

通过合理控制反应条件和纯化工艺,可以获得高纯度的甲基硅油产品。

甲基硅油的生产工艺具有一定的技术难度,需要严格控制各项参数,以确保产品质量。

随着科技的发展,甲基硅油的生产工艺也在不断完善,为各个领域的应用提供了更好的材料基础。

二甲基硅油生产工艺及其催化体系

二甲基硅油生产工艺及其催化体系啊,说起这个二甲基硅油,这可是咱们工业界里的一大宝贝。

它就像是个万能胶,哪儿都能粘住,不管是金属还是塑料,甚至那些电子元件和电路板,都离不开它。

你说这玩意儿有多神奇?它能把各种材料都黏在一起,让它们变得又稳又牢,就像胶水一样,但比胶水厉害多了,因为它可是个化学大师,专门帮我们搞定那些难缠的材料问题。

咱们得说说二甲基硅油的生产工艺。

你知道吗?这可是个技术含量很高的活儿,得经过好几种步骤才能搞定。

先是那个硅酸钠溶液,这可是个大功臣,它可是个“老将”,在工业生产中可是有着丰富的经验。

然后呢,就是那个硅酸盐反应了,这可是个关键步骤,得控制好温度和时间,不然可就出问题了。

最后呢,就是那个脱水过程,这可是个精细活,得慢慢来,不能急。

说到这个工艺,我还得提一下催化剂的作用。

你知道催化剂吗?就是那种能帮我们加速化学反应的家伙。

在二甲基硅油的生产过程中,催化剂可是个大功臣,能让这个过程更快更高效地进行。

你猜怎么着?有时候,催化剂还能帮我们解决一些难题,比如那些难溶或者难熔的材料,它们也能被我们搞定。

当然了,除了这些基础的东西,还有那些细节也得注意。

比如说,你得确保反应过程中的温度和压力都在可控范围内,这样才能保证产品质量。

还有啊,你得小心那些副产品和杂质,它们可能会影响产品质量,所以得想办法去掉它们。

说到这儿,我得说一说这个二甲基硅油的应用。

你知道这玩意儿有多重要吗?它可是个万能胶,无论是家庭维修还是工业制造,都少不了它。

还有电子设备、汽车零件、航空航天等等,都离不开它。

你说这玩意儿是不是很厉害?总的来说,二甲基硅油的生产工艺是个复杂但有趣的过程,需要精确控制各个环节。

而催化剂在其中扮演着重要的角色,帮助提高生产效率和产品质量。

通过深入了解这些工艺和技术,我们可以更好地应用二甲基硅油,解决实际问题。

我想说的是,虽然二甲基硅油听起来可能有点“高大上”,但它其实就在我们身边,影响着我们的生活和工作。

二甲基硅油乳液配方制备工艺及配方开发

二甲基硅油乳液配方制备工艺及配方开发硅油有许多特殊性能,如温粘系数小、耐高低温、抗氧化、闪点高、挥发性小、绝缘性好、表面张力小、对金属无腐蚀、无毒等。

由于这些特性,硅油以应用在许多方面而具有卓越的效果。

在各种硅油中,以甲基硅油应用得最广泛,是硅油中最重要的品种。

二甲基硅油是工业硅油的主体。

线性聚二甲基硅油最显着的特性之一是它在非常宽的摩尔质量范围内[从162g/mol(六甲基二硅氧烷)到500000g/mol]是能流动的液体,相应地,其黏度范围也很宽,从六甲基二硅氧烷的0.65mm2/s(20o C)一直到黏度测定方法不能够达到的范围。

二甲基硅油乳液为非离子型,稳定性好、不易燃、不挥发、无毒无气味、耐高温、耐腐蚀、抗氧化、可任意比例兑水稀释等优点。

该乳液以二甲基硅油为原料,经乳化后用在纺织品后整理上可以提高织物平滑柔软手感;用在日常的护理用品香波中可以提高毛发的润滑度;用在处理人造丝纺丝头,可消除静电,提高抽丝质量;用在化妆品中,可以提高化妆品对皮肤的滋润和保护作用。

另外,二甲基硅油乳液还可以广泛应用于橡胶、化妆品、纺织、脱模、皮革等行业,可起到防水、润滑、脱模等方面的作用(消泡剂、脱模剂、擦光剂、隔离剂)。

禾川化学在现有硅油乳化剂的基础上,开发出一种无毒、环保的硅油乳化剂,利用该乳化剂,可以根据客户要求乳化各种粘度的硅油得到不同固含量的二甲基硅油乳液。

二甲基硅油乳液在离心机内3000转30分钟无分层,并同其它乳液配伍性好。

活性成份:二甲基硅油,复合乳化剂,水。

性状:乳白色均质液体(微泛蓝光);pH约7。

特点:复合乳化剂成本在4.5-9.5元/kg二甲基硅油图一、二甲基硅油乳液通过对化工产品的配方分析还原,有利于企业了解现有技术的发展水平,实现知己知彼;有利于在现有产品上进行自主创新,获得知识产权;有利于在生产过程中发现问题、解决问题。

通过对化工产品的配方改进,配方研发,可以加快企业产品更新换代的速度,提升市场竞争力,因此,对于化工产品的分析、研发已变得刻不容缓!。

高沸硅油提纯工艺流程

高沸硅油的提纯工艺流程

一、前言

高沸硅油,又名甲基硅油,是一种无色透明、无味、无毒、不易燃、耐高温、抗氧化的有机硅化合物。

由于其独特的性能,广泛应用于化妆品、医药、电子、机械等多个领域。

然而,生产过程中产生的杂质会影响其性能和使用效果,因此需要进行提纯处理。

本文将详细介绍高沸硅油的提纯工艺流程。

二、高沸硅油提纯工艺流程

1. 初步过滤:首先,通过离心分离或者压滤的方式去除高沸硅油中的大颗粒杂质。

2. 精密过滤:然后,采用精密过滤器,进一步去除微小的悬浮物和颗粒。

3. 脱色处理:在脱色罐中加入活性白土或活性炭等吸附剂,利用其吸附性除去高沸硅油中的有色物质。

4. 分馏精制:将脱色后的高沸硅油送入分馏塔,通过精确控制温度和压力,使不同沸点的组分依次蒸发并冷凝,从而达到分离纯化的目的。

5. 再次过滤:经过分馏后的高沸硅油还需要再进行一次精密过滤,以确保产品的纯净度。

6. 包装储存:最后,将提纯后的高沸硅油进行严格的检验,并按照规格要求进行包装,存放在阴凉干燥处。

三、结语

高沸硅油的提纯工艺流程复杂而严谨,每个环节都对最终的产品质量有着直接的影响。

因此,生产企业必须严格把控每一个环节,才能确保产品的质量和稳定性,满足市场的需求。

同时,随着科技的进步,我们期待更高效率、更环保的高沸硅油提纯技术的研发和应用。

硅油的生产过程

硅油的生产过程硅油是一种常用的化工产品,广泛应用于各个领域,比如医药、化妆品、机械制造等。

那么,硅油是如何生产的呢?下面就让我们来了解一下硅油的生产过程。

一、原料准备硅油的主要原料是二甲基硅氧烷(D4),它是一种无色透明的液体。

在生产硅油前,首先需要准备好充足的二甲基硅氧烷。

而二甲基硅氧烷的制备过程比较复杂,涉及到多个步骤,这里不再详述。

二、合成反应在硅油的生产过程中,二甲基硅氧烷与稳定剂、催化剂等辅助剂一起进入反应釜中进行混合。

然后,在一定的温度和压力条件下,通过聚合反应将二甲基硅氧烷转化为硅油。

三、分离和纯化经过合成反应后,产生的硅油中可能还存在一些未反应的杂质,如催化剂残留、稳定剂等。

为了得到纯净的硅油产品,需要进行分离和纯化的过程。

通常采用蒸馏、过滤、结晶等方法来去除杂质,提高硅油的纯度。

四、调整产品性能根据不同的应用领域和需求,硅油的性能需要进行调整。

例如,可以通过添加不同的添加剂来改变硅油的黏度、流动性、抗氧化性等特性。

这个过程需要经过多次试验和调整,以确保硅油符合客户的要求。

五、包装和储存经过以上步骤后,硅油的生产过程基本完成。

最后,硅油需要进行包装和储存,以确保其质量和稳定性。

通常采用铁桶、塑料桶等容器进行包装,然后存放在阴凉、干燥的地方,避免阳光直射和高温环境。

总结:硅油的生产过程主要包括原料准备、合成反应、分离和纯化、调整产品性能以及包装和储存等步骤。

在整个生产过程中,需要严格控制温度、压力和反应时间等参数,以确保产品的质量和性能稳定。

硅油的生产过程需要具备一定的化工知识和技术,以及先进的生产设备和技术手段。

通过不断的研究和创新,硅油的生产技术将不断提高,为各个行业带来更多的应用价值。

年产5万吨甲基硅油厂设计

年产5万吨甲基硅油厂设计年产5万吨甲基硅油厂设计一、引言甲基硅油是一种重要的有机硅化合物,广泛应用于化工、电子、医药等领域。

为满足市场需求,设计一座年产5万吨甲基硅油的生产厂。

二、工艺流程1. 原料准备- 甲硅烷:采用工业级纯度的甲硅烷作为主要原料,通过购买或自行合成获得。

- 溶剂:根据生产需要选择适当的有机溶剂,如苯、环己烷等。

2. 硅氢化反应- 将甲硅烷与氢气在催化剂存在下进行反应,生成甲基硅油。

- 反应条件:温度控制在150-200℃,压力控制在2-3MPa。

3. 分离提纯- 将反应产物进行分离提纯,去除杂质和未反应的原料。

- 采用蒸馏、萃取等方法进行分离,并通过冷却结晶或过滤去除固体杂质。

4. 精制处理- 对分离提纯后的甲基硅油进行精制处理,提高产品的纯度和质量。

- 可采用脱色、脱臭等方法进行精制处理。

5. 包装储存- 将精制后的甲基硅油进行包装,采用适当的容器进行储存和运输。

三、设备设计1. 反应器- 选择适当材质和尺寸的反应器,能够承受高温高压的工作条件。

- 配备搅拌装置,保证反应物充分混合。

2. 分离设备- 选择适当型号和规格的蒸馏塔、萃取塔等设备,以实现有效分离提纯。

- 配备冷却设备,控制温度以促进分离效果。

3. 精制设备- 选择适当型号和规格的脱色柱、脱臭塔等设备,提高产品质量。

- 配备吸附剂、活性炭等材料,去除杂质和异味。

4. 包装储存设备- 选择适当容量和材质的储罐或桶装设备,确保产品安全储存和运输。

四、工艺控制1. 温度控制- 在反应过程中,通过控制加热和冷却设备,保持合适的温度范围。

- 可采用自动化控制系统,实时监测和调节温度。

2. 压力控制- 在反应过程中,通过调节进气量和排气量,控制反应器内的压力。

- 可采用压力传感器和自动调节阀等设备进行压力控制。

3. 流量控制- 在分离、精制等过程中,通过调节液体和气体的流量,实现有效的分离效果。

- 可采用流量计和调节阀等设备进行流量控制。